Изобретение касается способа определения толщины стенки металлической трубы.

Из DE 3542681 A1 известен способ изготовления тянутых качественных труб, при котором металлическая лента формируется в трубу с продольной щелью, которая затем заваривается. Сваренная металлическая труба в ходе последней операции в устройстве непрерывного действия для волочения труб с волочильным кольцом и летучим дорном уменьшается по ее наружному диаметру и по толщине ее стенки.

При установке волочильного устройства, в частности при выборе волочильного инструмента (дорна, матрицы), должно производиться измерение толщины стенки уменьшенной металлической трубы, прежде чем может быть начато производство. В связи с этим во многих случаях начало производства откладывается на длительный промежуток времени.

При непрерывном изготовлении металлических труб с наружным диаметром менее 5 мм с толщиной стенки менее 0,1 мм толщина стенки до сих пор измерялась оптическим способом. При этом короткий отрезок готовой трубы помещается в литьевую смолу и после отверждения смолы изготавливается шлиф поверхности, который потом может рассматриваться под микроскопом. Далее изготавливается фото поперечного шлифа и производится измерение диаметра трубы.

Для экстремально тонких труб, о которых идет речь в данном случае, требуется микроскоп высокой точности и соответствующее программное обеспечение. Подобная аппаратура очень дорога, а процесс измерения требует много времени и может длиться в течение многих часов. В течение этого времени производство не может быть начато.

Задачей настоящего изобретения является создание способа определения толщины стенки металлических труб с продольным сварным швом, при котором результат измерения получается за существенно более короткое время и который может быть осуществлен на производственной установке. Результат измерения должен быть воспроизводим с максимальным отклонением 1%.

Поставленная задача решается с помощью признаков, содержащихся в отличительной части пункта 1 формулы изобретения.

Другие предпочтительные варианты выполнения изобретения содержатся в зависимых пунктах формулы изобретения.

Существенное преимущество изобретения следует усматривать в том, что, в частности, при применении эталонной трубы, чей наружный диаметр соответствует наружному диаметру трубы, подлежащей изготовлению, а толщина стенки которой больше толщины стенки трубы, подлежащей изготовлению, точность способа измерения может быть повышена, так как обе трубы имеют одинаковую температуру и одинаковое удельное сопротивление. Сопротивление металлической трубы с очень малой толщиной стенки (готовая труба) относится к сопротивлению эталонной трубы обратно пропорционально толщине стенки. Так как наружные диаметры готовой трубы и эталонной трубы одинаковы, толщина стенки может быть определена очень быстро и, в случае необходимости, может корректироваться с помощью применения нового дорна или, соответственно, с помощью дополнительной обработки имеющегося дорна.

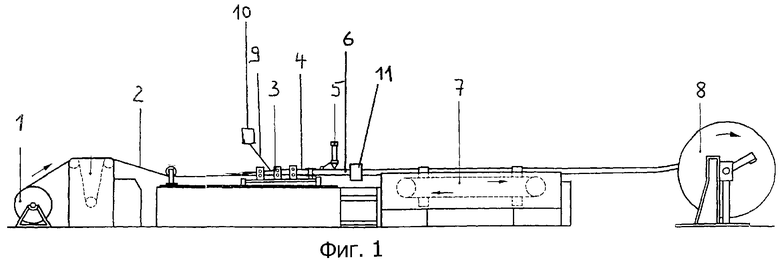

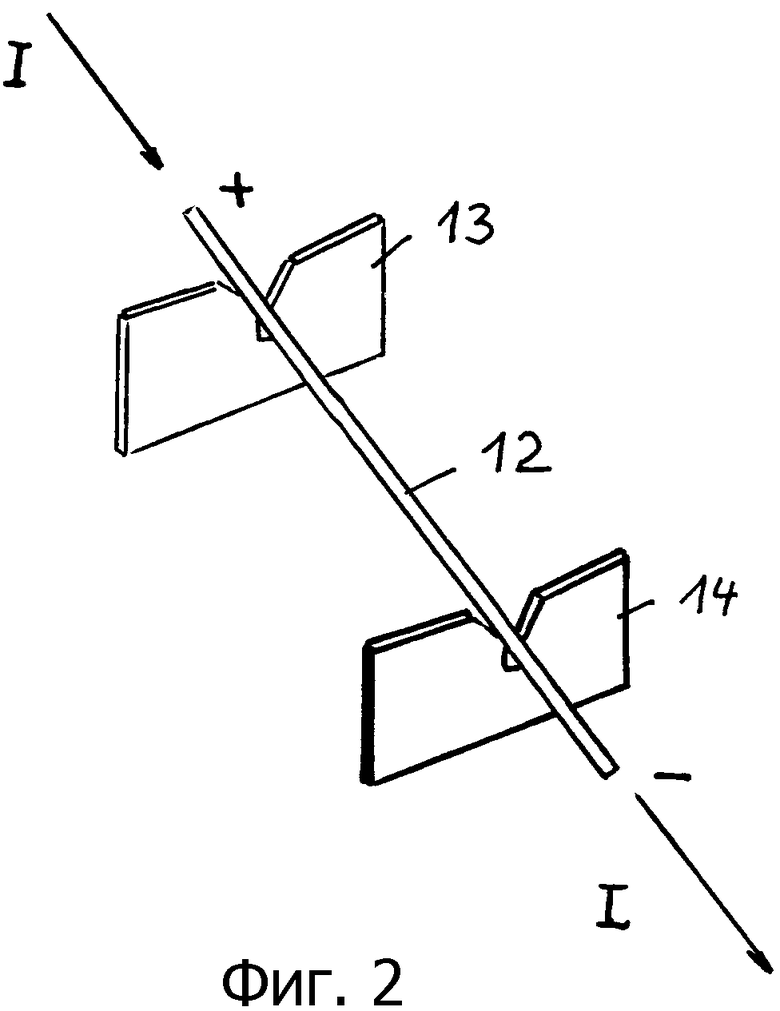

Изобретение более подробно поясняется с помощью схематически представленных на фиг.1 и 2 примерах выполнения, причем

на фиг.1 показано устройство согласно уровню техники, а

на фиг.2 - устройство согласно изобретению.

На фиг.1 показан вид сбоку устройства для непрерывного изготовления металлической трубы с продольным сварным швом, которое, например, известно из DE 10151827 A1.

Металлическая лента 2, например, из аустенитной стали сматывается с бобины 1 и подается к роликовому формирующему устройству 3, в котором металлическая лента 2 постепенно формируется в трубу 4 с продольной щелью. Продольная щель закрывается в сварочном устройстве 5, предпочтительно, в устройстве, в котором применяется лазерная сварка. Сваренная труба 6 после сварочной установки 5 захватывается цанговым съемным устройством, которое протягивает металлическую ленту 2, трубу со щелью 4, а также сваренную трубу 6 через производственную установку. Цанговое съемное устройство известно из немецкого описания к акцептованной заявке DE-AS-1164355.

Сваренная труба 6 в заключении наматывается на кабельный барабан 8.

Описанный способ ограничен трубами с внешним диаметром, по меньшей мере, 2 мм.

Существует потребность в металлических трубах с наружным диаметром менее 2 мм и толщиной стенки менее 0,1 мм. Такие металлические трубы находят применение при изготовлении игл для инъекций.

Чтобы иметь возможность изготовить металлические трубы такого размера, необходимо трубы со сварным продольным швом, изготовленные по описанному выше способу, уменьшить путем волочения, по меньшей мере, за один проход до желательного размера.

Чтобы сделать трубы с продольным сварным швом пригодными для последующего волочения, необходимо внутреннюю поверхность металлической трубы 6 снабдить пленкой из смазочного материала.

Для этой цели с помощью трубки 9 смазочное средство из резервуара 10 вводится в трубу со щелью 4, соответственно, металлическую трубу 6.

Позицией 11 обозначена волочильная матрица, с помощью которой может быть уменьшен наружный диаметр сваренной металлической трубы 6. Когда в сваренной металлической трубе 6 находится здесь не показанный дорн, например, так называемый летучий дорн, может одновременно происходить уменьшение толщины стенки сваренной металлической трубы 6.

Если представленным устройством необходимо проводить несколько операций по волочению, то в этом случае или последовательно располагается друг за другом несколько волочильных матриц 11 и волочильных устройств 7, или кабельный барабан 8 с намотанной на нем сваренной трубой 6 устанавливается на место бобины 1. В этом случае не задействуются формирующее устройство 3 и устройство 5 для сварки.

С помощью фиг.2 изобретение поясняется более подробно.

Чтобы определить толщину стенки металлической трубы, подготавливается участок трубы определенной длины 12 и на ней закрепляются два контактных соединения 13 и 14 на зажимах. Контактные соединения 13 и 14 на зажимах выполнены из электропроводящего вещества, например из стали, и представляют собой ножевые контакты. Контактные соединения 13 и 14 устанавливаются на точно определенном расстоянии друг от друга на подкладках из электрически изолирующего материала, которые здесь подробно не показаны. Длина участка трубы 12 больше, чем расстояние между контактными соединениями 13 и 14. Концы металлической трубы 12 подключаются к источнику тока, так что по металлической трубе 12 идет электрический ток. Падение напряжения на металлической трубе 12 снимается и измеряется с помощью контактных соединений 13 и 14. При этом переходное сопротивление между металлической трубой 12 и контактными соединениями 13 и 14 не учитывается в качестве ошибки измерения.

По хорошо измеряемому наружному диаметру металлической трубы 12 и измеренному падению напряжения по уровню измерительного тока с учетом свойств материала, из которого изготовлена труба, может определяться толщина стенки трубы:

По формуле может быть непосредственно вычислена толщина стенки. В приведенной формуле означают:

S - толщина стенки,

D - наружный диаметр измеренной трубы,

ρ - удельное сопротивление материала трубы,

l - расстояние между контактными соединениями 13 и 14 на зажимах,

I - сила тока,

U - измеренное падение напряжения.

Точность способа измерения может быть еще повышена, если сначала без дорна производят уменьшение только наружного диаметра эталонной трубы. Далее определяется сопротивление этой эталонной трубы. Сопротивление металлической трубы, которая подвергалась волочению с дорном, т.е. ее наружный диаметр и толщина стенки уменьшились, соотносится обратно пропорционально с толщиной стенки эталонной трубы, так что толщина стенки трубы может быть определена быстро и с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОАКСИАЛЬНОГО КАБЕЛЯ | 1994 |

|

RU2126564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБКИ СО СВАРНЫМ ПРОДОЛЬНЫМ ШВОМ | 1995 |

|

RU2139159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБОК МАЛОГО ДИАМЕТРА И БОЛЬШОЙ ДЛИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2203755C2 |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| Способ изготовления светопроводящего кабеля и устройство для его осуществления | 1988 |

|

SU1715200A3 |

| ОБЪЕДИНЕННЫЙ СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ ИЗМЕРЕНИЯ БОКОВОГО УДЕЛЬНОГО СОПРОТИВЛЕНИЯ И УДЕЛЬНОГО СОПРОТИВЛЕНИЯ РАСПРОСТРАНЕНИЯ | 2005 |

|

RU2398112C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ТРУБОК ДЛЯ ГАЗОНАПОЛНЕННЫХ ДРЕЙФОВЫХ ДЕТЕКТОРОВ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2014 |

|

RU2555693C1 |

| Заготовка для изготовления многослойных труб | 1988 |

|

SU1671432A1 |

Предлагается способ для определения толщины стенки металлической трубы, получаемой посредством непрерывного способа, при котором металлическую ленту сматывают с бобины, постепенно формируют в трубу с продольной щелью и продольную щель закрывают при помощи сварки. При этом диаметр трубы и толщину стенки уменьшают волочением. Согласно предлагаемому способу подготавливают металлическую трубу определенной длины. Устанавливают два контактных соединения на зажимах на металлической трубе на точно определенном расстоянии. Концы металлической трубы подсоединяют к источнику электрического тока. Измеряют падение напряжения на металлической трубе между контактными соединениями. Аналогичным образом измеряют падение напряжения на эталонной трубе. Толщину стенки подготовленной металлической трубы определяют исходя из полученных значений падения напряжения на эталонной трубе и на подготовленной трубе. Способ направлен на повышение скорости определения толщины стенок труб малого диаметра с высокой точностью. 2 ил.

Способ определения толщины стенки металлической трубы, получаемой посредством непрерывного способа, при котором металлическую ленту сматывают с бобины, постепенно формируют в трубу с продольной щелью и продольную щель закрывают посредством сварки, причем как наружный диаметр, так и толщину стенки сваренной трубы уменьшают в одном и том же рабочем процессе, отличающийся тем, что

a) изготавливают эталонную трубу, наружный диаметр (D1) которой соответствует наружному диаметру (D2) металлической трубы (12) после уменьшения наружного диаметра, а толщина (S1) стенки которой соответствует толщине стенки металлической трубы (12) перед уменьшением;

b) на эталонной трубе устанавливают на зажимах на точно определенном расстоянии два контактных соединения (13, 14);

c) концы эталонной трубы подсоединяют к источнику электрического тока;

d) измеряют падение напряжения (U1) на эталонной трубе между контактными соединениями (13, 14);

e) подготавливают металлическую трубу (12) определенной длины, наружный диаметр (D2) которой соответствует наружному диаметру (D1) эталонной трубы, а толщина (S2) стенки которой уменьшена;

f) измеряют падение напряжения (U2) на металлической трубе (12) согласно е) с операциями b), с) и d) и

g) определяют толщину (S2) стенки металлической трубы (12) согласно е) исходя из полученных значений падения напряжения на эталонной трубе и на металлической трубе (12) согласно е).

| US 3721897 А, 20.03.1973 | |||

| US 4947132 А, 07.08.1990 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ И УДЕЛЬНОГО СОПРОТИВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ИЗДЕЛИЙ | 2001 |

|

RU2204114C1 |

| US 4398145 A, 09.08.1983 | |||

| DE 1960490 U, 18.05.1967 | |||

| Прибор для определения толщины металлических изделий с поверхности | 1948 |

|

SU113473A1 |

| US 5166627 A, 24.11.1992. | |||

Авторы

Даты

2009-11-10—Публикация

2005-11-02—Подача