О v|

Ј СА

ГО

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении холоднодеформированных многослойных труб.

Цель изобретения - повышение качества многослойных труб из стали 09Х18Н10Т диаметром 38-70 мм с толщиной стенки 0,35-1,5 мм длиной 1200-4000 мм.

На чертеже показана предлагаемая заготовка, продольное сечение.

Заготовка состоит из слоя-трубы 1, внутренних слоев-труб 2, последнего внутреннего слоя-трубы 3, выступающих участков 4.

В заготовке, состоящей из сваренных по обоим концам наружного и последнего из внутренних слоев, наружный и последний внутренний слой на оьоих концах заготовки выполнены с выступающими участками, а остальные внутренние слои смещены друг относительно друга, причем длину каждого выступающего участка определяют из выражения

L 50S + 5n - 10 ± 1,

а длину I каждого смещаемого участка - из выражения

I 2. + 5, мм, где L - длина выступающего участка, мм;

S - толщина стенки одього слоя, мм;

п - количество слоев многослойной заготовки;

50; 5; 10 ± 1; 2 -эмпирические коэффициенты,

Увеличение длины выступающих участков по сравнению с длиной, определяемой из указанного выражения, привело бы к увеличению расхода металла, т.е. практически нецелесообразно, а уменьшение ее - к ухудшению условий сварки, поскольку ввиду упругой деформации по диаметру чрезмерно коротких выступающих участков зазор между свариваемыми слоями выбирался бы не полностью.

Для обеспечения сваривания выступающих слоев зазор между ними в месте расположения сварного шва должен быть устранен перед сваркой путем деформации по диаметру либо наружного слоя, либо внутреннего, либо обоих слоев.

Величина длины смещаемого участка непосредственно зависит от толщины стенки внутренних слоев-труб. Так, при большей толщине стенки величина длины смещаемого участка должна быть больше. Только в этом случае обеспечивается равномерное распределение давления прокатного ролика на каждый торец внутренних слоев-труб и исключаются продавливание и разрыв слоя-трубы за счет давления прокатного рп

лика на место соединения торцов внутренних слоев-труб,

Если длина смещаемого участка больше длины, опредепяемой из указанного выра- жения, то это приводит к увеличению расхода металла, а в случае уменьшения ее условия изготовления многослойных труб ухудшаются.

Заготовки были опробованы при изго- товлении 5-слойных труб диаметром 48 мм с толщиной стенки каждого слоя 0,2 мм (суммарная толщина стенки многослойной трубы 1 мм).

Прокаткой на стане ХПТР 30-60 были

получены слои-трубы из стали марки

09Х18Н10Т с промежуточной толщиной

стенки 0,35 мм и диаметрами 47,5; 49,0;

50,5; 52,0; 53,5 мм.

Прокатанные слои-трубы в обоих случа- ях обрабатывали по следующей технологии:

Обезжиривание в щелочном растворе

состава: едкий натрий 40-30 г/л; жидкое

стекло 30-20 г/л при 90°С в течение 90 мин.

Промывка в воде при 80-90°С в течение

5 мин.

Сушка.

Термическая обработка в проходной печи СРО при 980°С с выдержкой 8 мин и охлаждением на воздухе.

Обработка в щелочном расплаве состава: едкий натрий 700 кг/ натриевая селитра 300 кг/т, поваренная соль 50 кг/т при 400- 450°С в течение 30 мин.

Промывка слоев-труб в воде при 2030°С в течение 3 мин.

Нейтрализация остатков щелочи в растворе состава, мас.%: серная кислота 22-5, остальное - вода. Время обработки до 5 мин при45-60°С,

Промывка слоев-труб в воде.

Осветление в растворе состава, мас.%: плавиковая кислота 2-4, азотная кислота 8- 12, остальное - вода. Время обработки 5-7 мин при .

Промывка в воде в течение 3 мин.

Сушка.

Порезка на мерные длины. В обоих случаях при порезке наружных слоев-труб учи- тывали дополнительную длину под забивку волочильных головок. Порезку на мерные длины производили следующим образом: наружный и последний внутренний слои- трубы выполняли длиннее остальных на уд- военную расчетную величину - 64 мм.

Сборка слоев-труб в многослойные пакеты. При сборке ориентировали наружный и последний внутренний слои-трубы относительно остальных таким образом, чтобы на концах этих слоев-труб после обрезки

волочильных головок образовались выступающие участки длиной по 32 мм в предлагаемой заготовке

L 50x0,2 + 5,5 - 10 ± 1 25 мм.

В предлагаемой заготовке производили смещение внутренних 3 слоев-труб друг относительно друга на длину 5,7 мм

1 2-0,35 + 5 5,7 мм

Безоправочное волочение обоих видов многослойных заготовок с обжатием по диаметру наружного слоя на 3,5 мм для устранения зазоров между слоями.

Обрезка волочильных головок.

Обварка концов собранных такетов - труб на роликовой шовной машине швом шириной 5 мм при токе 50 А.

Прокатка обоих видов многослойных за; готовок - вначале по 5 шт. каждой из заготовок прокатали на стане ХПТР 30-60 с величиной подачи 3 мм и числом двойных ходов клети 6 в минуту, а остальные заготовки прокатали с величиной подачи 6 мм при том же числе двойных ходов.

Результаты экспериментов приведены в табл.1 и 2.

Применение заготовки позволит повысить качество многослойных труб из стали 09Х18Н10Т диаметром 38-70 мм с толщи0

5

0

5

ной стенки 0,35-1,5 мм длиной 1200-4000 мм.

Формула изобретения

Заготовка для изготовления многослойных труб, состоящая из внутренних слоев- труб и наружного слоя, выступающего над ними, причем наружный слой и последний внутренний соединены между собой герметично, отличающаяся тем, что, с целью повышения качества многослойных труб из стали 09X18Н10Т диаметром 38-70 мм с толщиной стенки 0,35-1,5 мм длиной 1200- 4000 мм, последний внутренний слой выполнен также с выступающим над предпоследним внутренним слоем участком, а остальные внутренние слои смещены друг относительно друга, причем длину каждого из выступающих участков определяют из выражения

L 50s + 5n - 10 ± 1, мм, а длину I каждого смещаемого участка - из выражения

l 2s + 5, мм,

где s - толщина стенки одного слоя-трубы, мм;

п - количество слоев;

50; 5; 10± 1; 2 -эмпирические коэффициенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной пилигримовой прокатки многослойных труб | 1987 |

|

SU1488045A1 |

| Способ холодной прокатки многослойных труб | 1988 |

|

SU1611470A1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1627298A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1595597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| Способ производства особо тонкостенных труб | 1976 |

|

SU614867A1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| Способ изготовления многослойного сетчатогофиТиля ТЕплОВОй ТРубы | 1979 |

|

SU827954A1 |

| Способ холодной прокатки труб | 1989 |

|

SU1724401A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении холоднодеформированных многослойных труб. Цель изобретения - повышение качества многослойных труб из стали 09Х18Н10Т диаметром 38 - 70 мм с толщиной стенки 0,35 - 1,5 мм длиной 1200 - 4000 мм. В заготовке, состоящей из сваренных по обоим концам наружного слоя и последнего из внутренних слоев-труб, наружный слой и последний внутренний на обоих концах заготовки выполнены с выступающими участками 4, а остальные внутренние слои-трубы 2 смещены один относительно другого. Длину L каждого выступающего участка (в мм) определяют из выражения L - 50S + 5N + 10± 1, а длину L каждого смещаемого участка (в мм) - из выражения L = 2S + 5, где S -толщина стенки одного слоя-трубы, мм

N - количество слоев многослойной заготовки

50

5

10 ± 1

2 - эмпирические коэффициенты. При деформировании заготовки происходит равномерное распределение давления деформирующего инструмента, что обеспечивается длиной смещаемых участков. 1 ил., 2 табл.

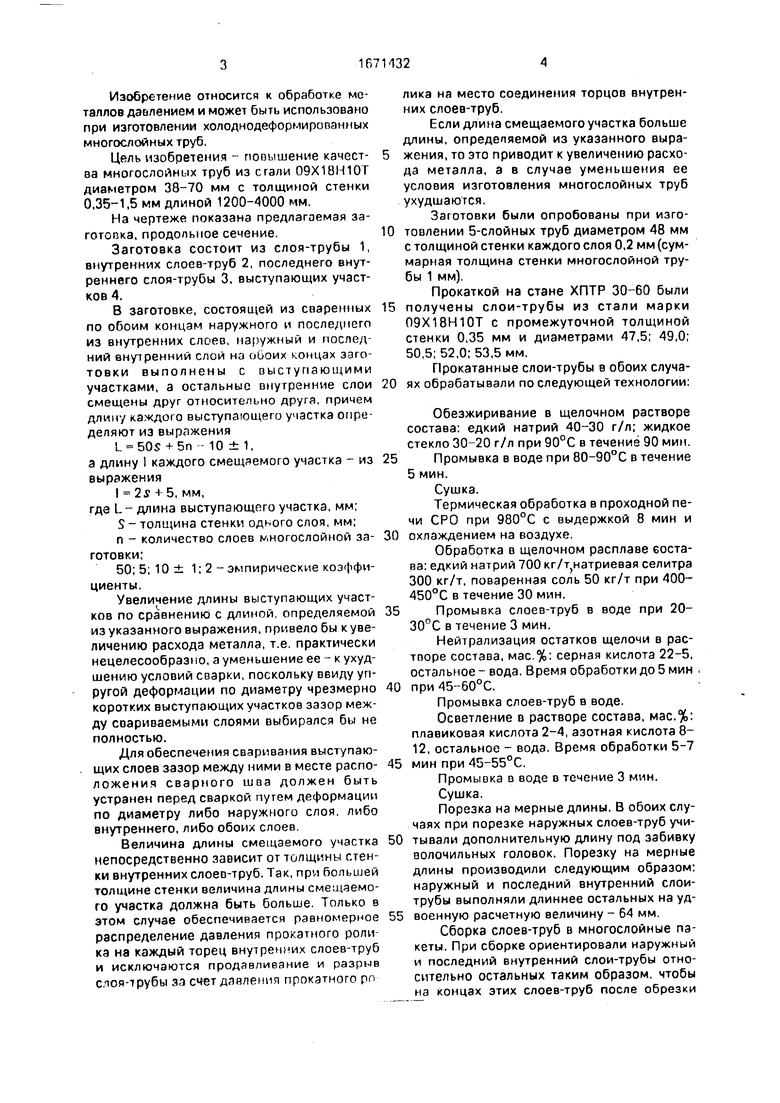

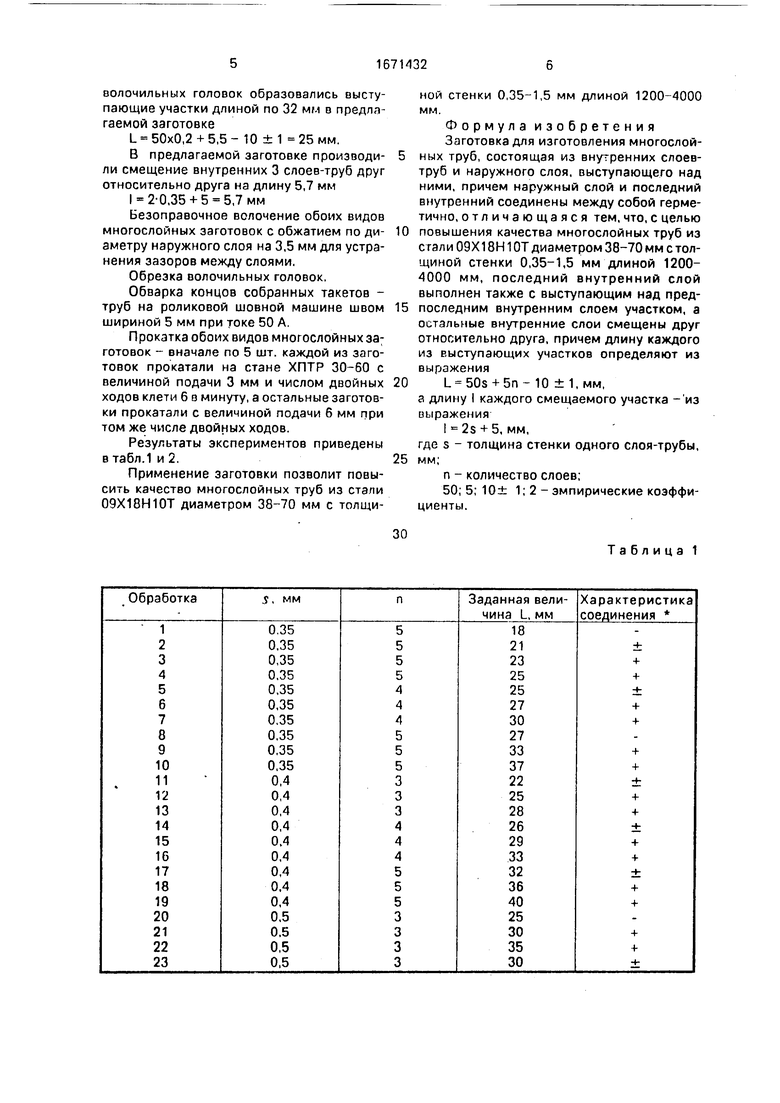

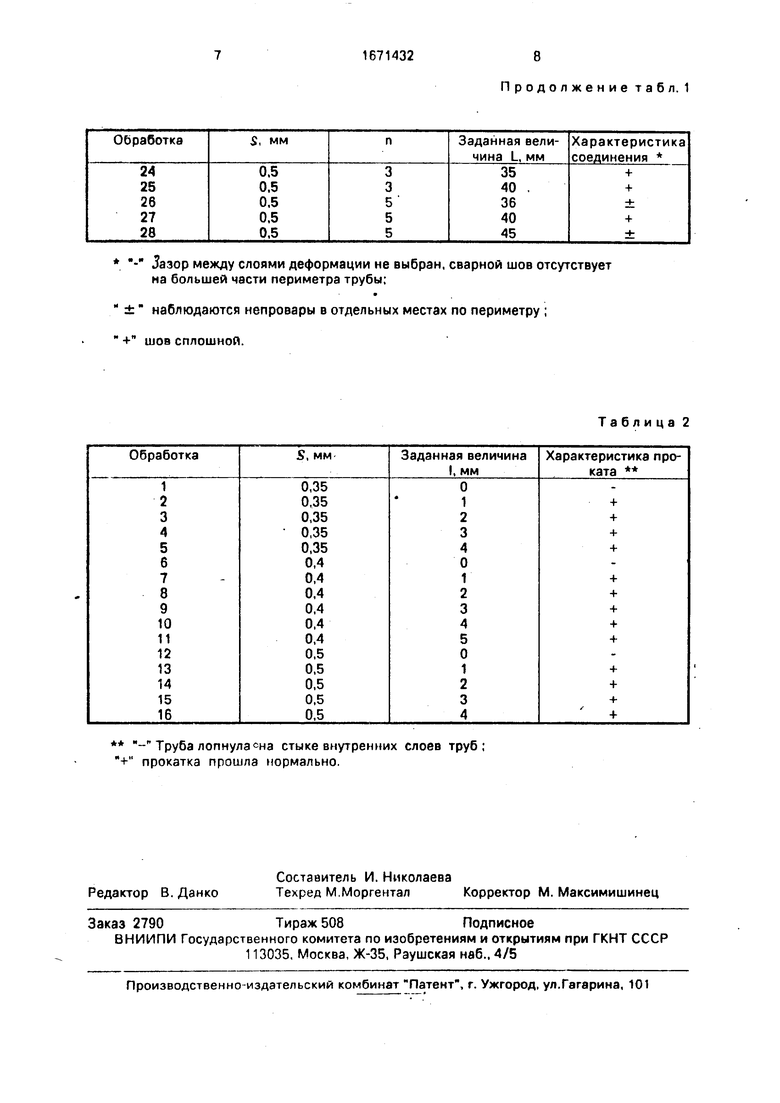

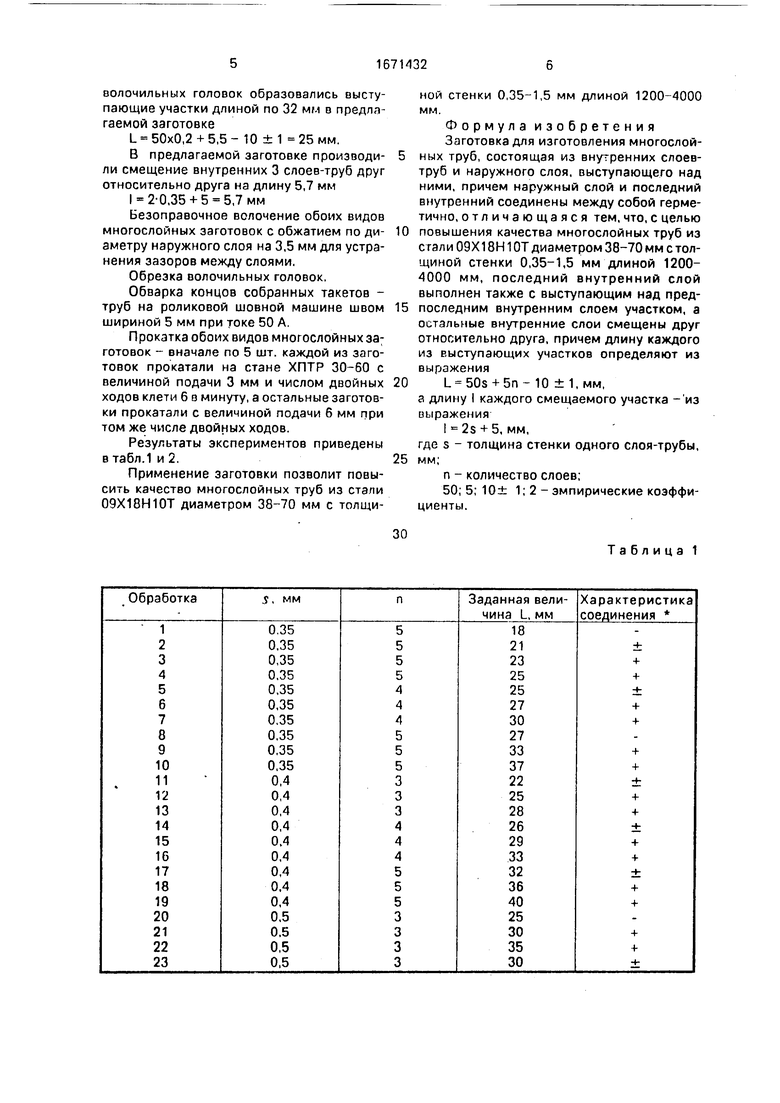

Таблица 1

- Зазор между слоями деформации не выбран, сварной шов отсутствует на большей части периметра трубы;

± наблюдаются непровары в отдельных местах по периметру ; + шов сплошной.

- Труба лопнула сн а стыке внутренних слоев труб; + прокатка прошла нормально.

Продолжение табл.1

Таблица 2

| Способ герметизации биметаллических пакетов, предназначенных для получения биметаллов прокаткой | 1955 |

|

SU105853A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-23—Публикация

1988-09-05—Подача