БЛАСТЬ ТЕХНИКИ

Изобретение относится к составу смазочных композиций, используемых в промышленности строительных материалов, машиностроении, химической, текстильной промышленности и агропромышленном комплексе для смазки узлов машин и механизмов, работающих в условиях агрессивных сред в интервале температур от - 30 до +250°С.

УРОВЕНЬ ТЕХНИКИ

Известна пластичная смазка для подшипников качения технологического оборудования, содержащая комплексное мыло 12-оксистеариновой кислоты или гидрированного касторового масла, тетраборную и терефталевую кислоты, тиодифениламин, полиалкиленсукцинимид, диалкилтиофосфат цинка и нефтяное масло - остальное [Патент РФ 1780316. Опубл. 27.05.1995 г.].

Однако эта смазка обладает склонностью к термоупрочнению, что ограничивает область ее применения.

Известна смазка на основе минерального масла, загущенная литиевым мылом стеариновой кислоты, диметилдихлорсиланом и аэросилом и содержащая в качестве добавок фенил-β-нафтиламин, антраниловую кислоту, порошок меди и нафтенат меди [Патент РФ 2065483. Опубл. 20.08.1996 г.].

Однако главный недостаток этой смазки в том, что верхний температурный предел ее применения не превышает 145°С, так как при температуре выше +145°С антраниловая кислота начинает плавиться, возгоняется и окисляется.

Наиболее близким по технической сущности и достигаемому результату, то есть прототипом, является смазка для подшипников качения, которая содержит комплексное литиевое мыло 12-оксистеариновой кислоты или гидрированного касторового масла, тетраборной и терефталевой кислот - 23-27%; диалкилдитиофосфат цинка - 1,5-2,5%; 2,2'-метилен-бис-4-метил-6-третбутилфенол - 0,7-0,15%; полисилоксановую жидкость - 37-47% и масло нефтяное - остальное [Патент РФ 1780318. Опубл. 30.04.1995 г.].

Недостатками прототипа являются:

- недостаточно высокая температура каплепадения;

- высокое термоупрочнение;

- низкие нагрузки задира и сваривания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является поиск состава пластичной смазки, позволяющей:

- повысить температуру каплепадения;

- снизить термоупрочнение;

- повысить нагрузки задира и сваривания.

Поставленная задача решена пластичной смазкой, содержащей масло, литиевое мыло 12-оксистеариновой кислоты, политетрафторэтилен и полисилоксановую жидкость, которая дополнительно содержит дифениламин, суспензию ацетата и стеарата меди в касторовом масле в соотношении 1:1:3÷1:2:4, а в качестве масла - смесь трансформаторного и индустриального масел при следующем соотношении компонентов, мас.%:

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ВОСПРОИЗВЕДЕНИЯ ИЗОБРЕТЕНИЯ

Для приготовления заявленной пластичной смазки используют следующие ингредиенты:

Литиевое мыло 12-оксистеариновой кислоты, получаемое известным способом по реакции омыления 12-оксистеариновой кислоты (ТУ 38 101721-78) гидроксидом лития (ГОСТ 8595-75);

Политетрафторэтилен (ПТФЭ), (ГОСТ 10007-80) под товарным названием фторопласт-4;

Полисилоксановая жидкость, например жидкость марки ПЭС-5

(ГОСТ 13004-77) или жидкость марки 132-24 (ГОСТ 10975-74);

Дифениламин (ГОСТ 5825-70);

Меди ацетат ГОСТ 5852-79;

Меди стеарат (ТУ 6-09-16-1417-85);

Касторовое масло техническое (ГОСТ 8988-2002);

Масло трансформаторное (ГОСТ 982-68);

Масло индустриальное И20-А (ГОСТ 20799-88).

Пример 1

В реактор-смеситель с мешалкой и обогреваемой рубашкой последовательно загружают касторовое масло, ацетат и стеарат меди в соотношении ацетат меди: стеарат меди:касторовое масло 1:1:3, всего 3,1 мас.% (3,1 кг) и перемешивают в течение 30-40 мин при температуре 80-85°С. Затем к полученной суспензии при перемешивании добавляют 18 мас.% (18 кг) полисилоксановой жидкости (ПЭС-5) и 70% (45,1 кг) от расчетного количества смеси трансформаторного и индустриального масел, т.е. 35 кг трансформаторного масла и 10,1 кг индустриального масла, после чего повышают температуру до 110-120°С, перемешивают в течение 25-35 мин и гомогенизируют в течение 20-25 мин при помощи насоса-гомогенизатора. Затем добавляют в реактор оставшиеся 30% (19,3 кг) смеси трансформаторного и индустриального масла, т.е. 15 кг трансформаторного масла и 4,3 кг индустриального масла, 10 мас.% (10 кг) литиевого мыла 12-оксистеариновой кислоты, 0,5 мас.% (0,5 кг) дифениламина, 4 мас.% (4 кг) политетрафторэтилена, повышают температуру смеси в реакторе до 180°С, гомогенизируют 15 мин и охлаждают. Полученная смазочная композиция готова к применению.

Пример 2

В реактор-смеситель с мешалкой и обогреваемой рубашкой последовательно загружают касторовое масло, ацетат и стеарат меди в соотношении ацетат меди:стеарат меди:касторовое масло 1:1,5:3,5, всего 2,5 мас.% (2,5 кг) и перемешивают в течение 30-40 мин при температуре 80-85°С. Затем к полученной суспензии при перемешивании добавляют 25 мас.% (25 кг) полисилоксановой жидкости (ПЭС-5) и 70% (38,6 кг) от расчетного количества смеси трансформаторного и индустриального масел, т.е. 28 кг трансформаторного масла и 10,6 кг индустриального масла, после чего повышают температуру до 110-120°С, перемешивают в течение 25-35 мин и гомогенизируют в течение 20-25 мин при помощи насоса-гомогенизатора. Затем добавляют в реактор оставшиеся 30% (16,6 кг) смеси трансформаторного и индустриального масла, т.е. 12 кг трансформаторного масла и 4,6 кг индустриального масла, 12 мас.% (12 кг) литиевого мыла 12-оксистеариновой кислоты, 0,3 мас.% (0,3 кг) дифениламина, 5 мас.% (5 кг) политетрафторэтилена, повышают температуру смеси в реакторе до 180°С, гомогенизируют 15 мин и охлаждают. Полученная смазочная композиция готова к применению.

Пример 3

В реактор-смеситель с мешалкой и обогреваемой рубашкой последовательно загружают касторовое масло, ацетат и стеарат меди в соотношении ацетат меди: стеарат меди:касторовое масло 1:2:4, всего 0,2 мас.% (0,2 кг) и перемешивают в течение 30-40 мин при температуре 80-85°С. Затем к полученной суспензии при перемешивании добавляют 20 мас.% (20 кг) полисилоксановой жидкости марки 132-24 и 70% (41,1 кг) от расчетного количества смеси трансформаторного и индустриального масел, т.е. 21 кг трансформаторного масла и 20,1 кг индустриального масла, после чего повышают температуру до 110-120°С, перемешивают в течение 25-35 мин и гомогенизируют в течение 20-25 мин при помощи насоса-гомогенизатора. Затем добавляют в реактор оставшиеся 30% (17,6 кг) смеси трансформаторного и индустриального масла, т.е. 9 кг трансформаторного масла и 8,6 кг индустриального масла, 18 мас.% (18 кг) литиевого мыла 12-оксистеариновой кислоты, 0,1 мас.% (0,1 кг) дифениламина, 3 мас.% (3 кг) политетрафторэтилена, повышают температуру смеси в реакторе до 180°С, гомогенизируют 15 мин и охлаждают. Полученная смазочная композиция готова к применению.:

Заявляемая смазка была испытана на четырехшариковой машине (ЧШМ) по ГОСТ 9490-75 по следующим показателям: нагрузка задира и нагрузка сваривания. Температура каплепадения определялась по ГОСТ 6793-94. Термоупрочнение при 170°С определялось по ГОСТ 7143-73.

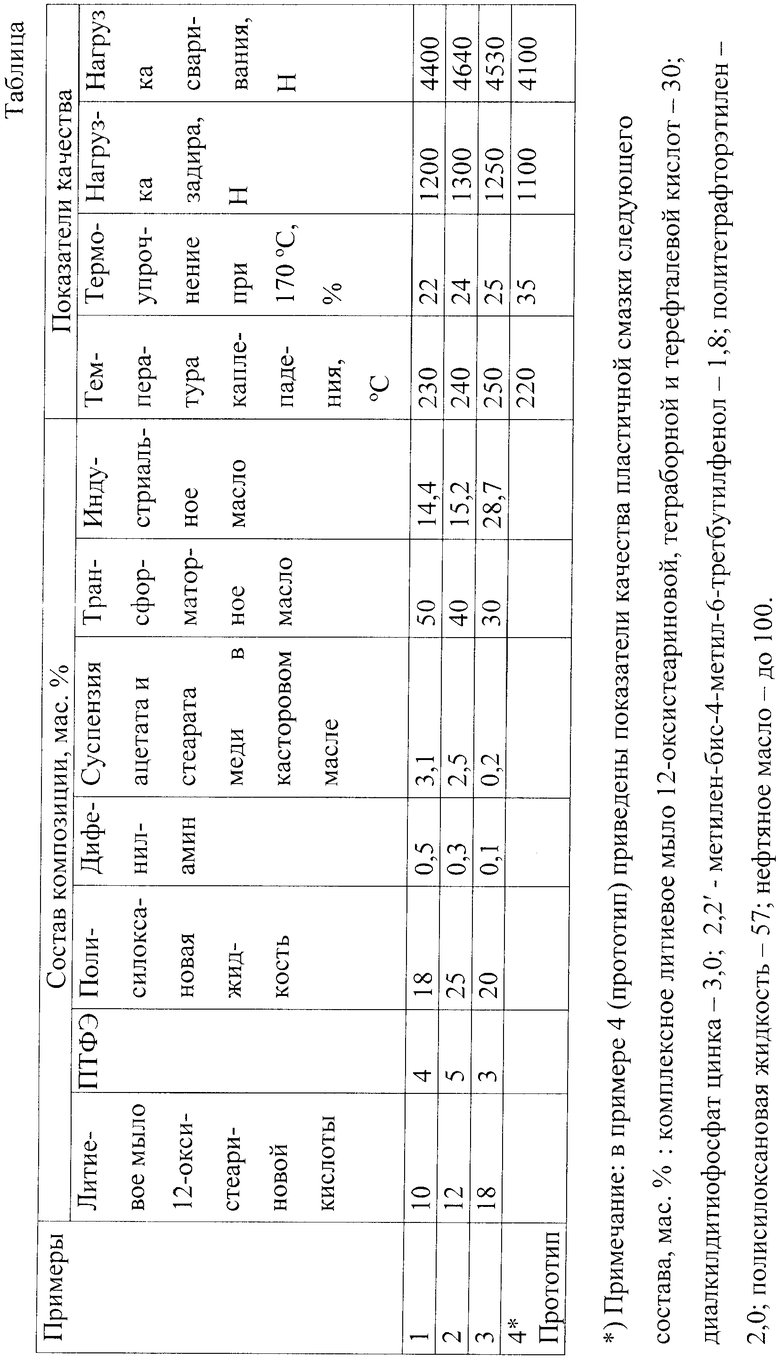

В таблице приведены результаты испытаний различных составов заявленной смазки и состава-прототипа.

Из таблицы видно, что температура каплепадения, нагрузка задира и нагрузка сваривания существенно возрастают по сравнению с прототипом, а термоупрочнение при 170°С снижается.

К достоинствам предлагаемой смазки можно отнести также:

- высокую вязкость - свыше 10;

- менее высокую температуру процесса приготовления смазки - 180°С по сравнению с 220-250°С по прототипу;

- невысокий расход смазки при средних и высоких нагрузках в узле трения;

- продолжительное время работы в аварийном режиме, т.е. при температуре выше 220°С и влажности 100%;

- низкую испаряемость при 200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 2014 |

|

RU2552989C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2011 |

|

RU2473673C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1991 |

|

RU1780318C |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2018 |

|

RU2672266C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2013 |

|

RU2555710C1 |

| Смазка многоцелевая универсальная высокотемпературная | 2016 |

|

RU2627766C1 |

| РАБОЧЕ-КОНСЕРВАЦИОННАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ МОРСКОЙ ТЕХНИКИ | 2007 |

|

RU2345126C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2291893C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1991 |

|

RU1780316C |

| Смазка многоцелевая пластичная антифрикционная | 2016 |

|

RU2630305C2 |

Использование: в узлах машин и механизмов, работающих в условиях агрессивных сред в интервале температур от минус 30 до плюс 250°С. Сущность: смазка содержит, мас.%: литиевое мыло 12-оксистеариновой кислоты 10-18, политетрафторэтилен 3-5, полисилоксановая жидкость 18-25, дифениламин 0,1-0,5, суспензия ацетата и стеарата меди в касторовом масле в соотношении 1:1:3-1:2:4 0,2-3,1, трансформаторное масло 30-50, индустриальное масло остальное. Технический результат - повышение температуры каплепадения и значения нагрузок задира и сваривания, а также снижение термоупрочнения. 1 табл.

Пластичная смазка, содержащая масло, литиевое мыло 12-оксистеариновой кислоты, политетрафторэтилен и полисилоксановую жидкость, отличающаяся тем, что она дополнительно содержит дифениламин, суспензию ацетата и стеарата меди в касторовом масле в соотношении 1:1:3-1:2:4, а в качестве масла - смесь трансформаторного и индустриального масел при следующем соотношении компонентов, мас.%:

| ПЛАСТИЧНАЯ СМАЗКА | 1991 |

|

RU1780318C |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2291893C1 |

| Смазочная композиция | 1983 |

|

SU1171511A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2233866C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2118340C1 |

Авторы

Даты

2009-11-20—Публикация

2008-07-31—Подача