Изобретение относится к области обработки сталей и сплавов резанием и может быть использовано для определения рабочего параметра твердосплавных режущих инструментов - оптимальной скорости резания при непосредственном их использования на металлорежущем оборудовании, а также при аттестации и сертификации этой твердосплавной продукции.

Известен способ определения оптимальной скорости резания (А.С. №1028427, МПК3 B23B 1/00, БИ №26, 1983), основанный на нахождении последней по выбранному исходному параметру, связанному с изменениями характеристик кристаллической решетки. В качестве исходного параметра для определения оптимальной скорости резания выбирают период кристаллической решетки, определяют его при различных скоростях резания (температурах), а оптимальную скорость принимают равной наибольшей скорости, при которой период решетки будет максимальным.

Процесс определения параметров кристаллической решетки с помощью дифрактометров является сложным и трудоемким. Исследование изменений в кристаллической решетке твердосплавной режущей пластинки производится после прекращения опытов по резанию и специальной подготовке, включающей ее очистку, возможное разрушение и выбор места контроля. Вследствие разной скорости охлаждения различных областей инструментального материала, после очередного нагревания в процессе резания, осуществляемого в диапазоне 400-800°С за счет изменения скорости резания, снижается вероятность точного определения происходящих изменений. Неточности возникают и вследствие того, что исследованию подвергается локальная - случайная зона износа твердого сплава, структурные параметры которой значительно отличаются от других смежных областей ввиду неодинакового характера распределения температурного поля при различных скоростях резания. Поэтому получаемые результаты изменений параметров кристаллической решетки являются весьма приближенными и имеют недостаточную степень статистической значимости.

Известен способ определения оптимальной скорости резания (А.С. 841779, МПКЗ B23B 1/00, БИ №24, 1981), основанный на том, что наибольшей скорости режущего инструмента соответствует минимальная длина участка упрочнения на контактной поверхности режущего инструмента. Выбор в качестве исходного параметра длины участка упрочнения объясняется тем, что его размеры характеризуют деформационное состояние металла в контактной зоне, характер и градиент действующих температурных полей, условия взаимодействия металла контактной зоны с передней поверхностью инструмента и оказывают большое влияние на интенсивность износа режущей части инструмента. Измерение размеров участка упрочнения осуществляют с помощью микроскопа; строят график зависимости длины участка упрочнения от скорости резания. По минимальной длине участка упрочнения на графике определяют оптимальную скорость резания.

Основным недостатком рассмотренного способа является высокая трудоемкость и низкая надежность в точном определении длины участка упрочнения вследствие его небольшой величины, составляющей в среднем 0,1-1,0 мм, и значительной неопределенности положения границ. Кроме того, определение длины участка упрочнения на рабочих поверхностях режущего клина с помощью микроскопа отличается недостатками методического характера, основным из которых является то, что упрочненный слой является весьма неоднородным по длине и глубине залегания вследствие флуктуационного характера действующих на поверхностях контактных напряжений, изменяющихся от максимальных значений, действующих у режущей кромки, до нуля в точках выхода трибологической пары из контакта. Вследствие этого длины участков упрочнения на контактных поверхностях режущего инструмента, отражающих количественные и качественные изменения структуры материала, измеренные с помощью микроскопа, а также другими методами, например измерением микротвердости, часто не совпадают и даже имеют различный характер изменения. Ввиду рассмотренных причин возможны большие погрешности и в определении оптимальной скорости резания.

Известен способ определения оптимальной скорости резания для инструментов из твердых сплавов(А.С. №1227339, B23B 1/00, БИ №16, 1986), выбранный в качестве прототипа и заключающийся в том, что в качестве исходного параметра выбирают уровень вакансионной дефектности в структуре твердого сплава. Сначала последовательно измеряют степень вакансионной дефектности при различных температурах нагревания. Затем оптимальную температуру - скорость резания - определяют как наибольшую температуру - скорость, при которой устанавливается в структуре минимальное значение уровня вакансионной дефектности.

Недостатком данного способа является то, что степень минимальной вакансионной дефектности не всегда отвечает равновесному термодинамическому состоянию структуры, при котором устанавливается наименьшее значение уровня свободной энергии твердого тела как консолидирующей системы, состоящей из отдельных микрообъемов и при которой будет, вероятно, наблюдаться минимальная интенсивность адгезионного износа (см., например, Ван Бюрен. Дефекты в кристаллах. М., И.Л., 1961, 584 с.). Вследствие этого минимальная интенсивность износа режущего инструмента может происходить выше или ниже установленной оптимальной температуры - скорости резания. Отсюда следует, что точность данного способа будет недостаточно высокой. Кроме того, для проведения измерений необходимо иметь специальное помещение, оборудованное защитой от радиационного излучения, а обслуживающему оператору требуется пройти специальную Подготовку для работы с радиоактивными источниками, каковым в данном случае является Na-22. Следствием изложенного может быть низкий уровень экономической целесообразности для использования способа по ближайшему аналогу.

Задачей предлагаемого способа является повышение точности и снижение трудоемкости в определении оптимальных режимов резания (оптимальной скорости резания).

Поставленная задача в предлагаемом способе - определение оптимальной скорости резания твердосплавным режущим инструментом - решена путем использования выбранного исходного параметра, включающем предварительный нагрев проб из твердосплавных режущих инструментов, проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости, а в качестве исходного параметра для твердосплавных инструментов группы применяемости К устанавливают температуру предварительного нагрева твердосплавного инструмента, при которой в его структуре в наибольшей степени проявляется эндотермический эффект, обеспечивающий наибольшее снижение адгезионного взаимодействия контактирующих поверхностей и износа режущего инструмента, затем по построенной графической зависимости скорость резания - температура резания назначают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта инструментального и обрабатываемого материала соответствует температуре наибольшего проявления эндотермического эффекта. Эндотермический эффект может проявляться при некоторой температуре нагрева твердого тела, связан с понижением внутренней энергии всего объема или только отдельной его части, например поверхности или приповерхностной области, сопровождается поглощением тепла и снижением энтропии (Шестак Я. Теория термического анализа. М.: Мир. 1987. 456 с.) Установлено, что вследствие разброса состава и свойств твердых сплавов проявление термических эффектов и, конкретно, эндотермического эффекта у них происходит при различных температурах.

Наибольшее снижение интегрального износа режущего инструмента также происходит при некоторой оптимальной для конкретного твердого сплава температуре эксплуатации, соответствующей наиболее интенсивному проявлению эндотермического эффекта. Ниже и выше указанной температуры (или некоторого узкого диапазона температур) существуют структуры с менее выраженной формой проявления эндотермического эффекта. Формирование на контактных поверхностях твердосплавного режущего инструмента структуры, обеспечивающей проявление эндотермического эффекта, сопровождается повышением ее удельной теплоемкости, снижением энтропии, ускорением испарения (сублимации) поверхностных структур и соответственно снижением вероятности разрушения режущего инструмента за счет адгезионного взаимодействия его с обрабатываемым материалом. Реализация благоприятной ситуации (с точки зрения снижения интенсивности износа) для режущего инструмента, связанной с проявлением эндотермического эффекта, является следствием заполнения межконтактного пространства (пространства между резцом и обрабатываемым материалом) сублимируемым с контактных поверхностей режущего инструмента газообразным полиоксидом на основе вольфрама (WO3). При этом одна часть сублимируемого вещества участвует в теплообмене между контактирующими поверхностями и снижает напряженность теплового поля в межконтактной области. Другая часть сублимата конденсирует обратно на рабочие грани режущего инструмента в виде наноструктурных волокон (трубок), являясь эффективной смазочной средой, снижающей коэффициент трения и увеличивающей, в итоге, стойкость режущего инструмента. (Казенас Б.К., Чижиков Д.М. Давление и состав пара над окислами химических элементов. М.: Наука. 1976. 342 с.) Снижение коэффициента трения происходит за счет того, что нанотрубки в зоне контакта вращаются, а не скользят, как, например, это происходит в результате разрушения частиц по определенным плоскостям при использовании обычной твердой смазки. По полученной графической зависимости: «скорость резания - температура резания» назначают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента.

Вследствие снижения интенсивности взаимодействия поверхностей режущего инструмента с обрабатываемым материалом прочность формирующегося адгезионного контакта - микросваривания в локальной области, а вместе с тем и разрушительные последствия после его нарушения - разрыва контакта - снижаются. В итоге между контактирующими микрообъемами образуются соединения с менее прочными химическими связями: например, вместо ионной, ковалентной или металлической формируется связь за счет сил Ван-дер-Ваальса. В итоге адгезионный износ уменьшается. Процессу сублимации вещества с контактных поверхностей предшествует окисление контактных поверхностей за счет кислорода атмосферного воздуха, а также за счет кислорода, находящегося изначально в структуре твердого сплава группы применяемости К и диффундирующего наряду с другими неметаллическими примесями из объема к поверхности при нагревании твердого сплава. На температуру проявления процесса сублимации большое влияние оказывают состав полиоксидов (оксидов и других соединений на основе оксида вольфрама), образующихся на поверхности и в приповерхностной области твердого сплава, вид и степень их дефектности, а также термодинамические, кинетические и другие факторы, зависящие, в том числе, от состава поверхности, приповерхностной области и объема твердосплавных режущих инструментов.

В процессе резания различных сталей и сплавов твердосплавные режущие инструменты подвергаются интенсивному окислению и на их контактных поверхностях периодически образуются и разрушаются оксидные пленки. Наиболее низкая интенсивность износа у твердосплавных режущих инструментов была установлена при их эксплуатации в диапазоне оптимальных режимов резания - оптимальных температур, когда при этих температурах в наибольшей степени проявляется эндотермический эффект, способствующий образованию в межконтактной области диссипативных наноструктур, сформированных в виде волокон и нанотрубок. Эволюция поверхностной структуры твердосплавного режущего инструмента происходит в следующей последовательности. Сначала происходит окисление поверхности за счет кислорода окружающей газовой среды и кислорода, имеющегося в структуре твердого сплава. Наряду с кислородом из объема в сторону поверхности (высоких температур) диффундируют атомы других неметаллических примесей, влияющих на температуру превращений и проявления термических эффектов. После достижения полиоксидной структурой достаточной энергии активации (оптимальной температуры) начинается процесс сублимации - перехода вещества из твердого в газообразное состояние. Наиболее высокие результаты, с точки зрения создания оптимальных условий для трущихся пар, выражающемся в максимальном снижении интенсивности износа, достигаются при наступлении равновесия в процессах сублимация - конденсация. В этом случае на этапе сублимации создаются условия и для последующих структурных превращений, а в процессе конденсации происходит образование соответствующего наноструктурного состояния вещества, принимающего активное участие в трибологических процессах и создающего благоприятные условия для снижения интенсивности износа.

Образование сублимата, его конденсация, синтез наноструктурного состояния происходят уже при температурах 680-750°С и конкретное значение определяется в зависимости от химического состава твердого сплава, характера взаимодействия вольфрама с углеродом, наличия легирующих карбидов и примесных элементов, уровня растворения карбида вольфрама в кобальте и т.д.

Как показывают эксперименты, на температуру (диапазон) нагрева, при которой полиоксидная структура превращается в наноструктуру, влияют различные виды упрочняющих воздействий, направленные на продление срока службы режущего инструмента. Среди них наиболее широкое распространение получили газофазные и ионно-плазменные покрытия, имплантация, модифицирование поверхности высокоэнергетическими потоками ионов или электронов, радиационная обработка. Перечисленные технологии упрочнения достаточно заметным образом влияют на термодинамические и кинетические особенности формирования полиоксидной структуры и соответственно на температуру эффективного окисления и эффективного проявления эндотермических процессов.

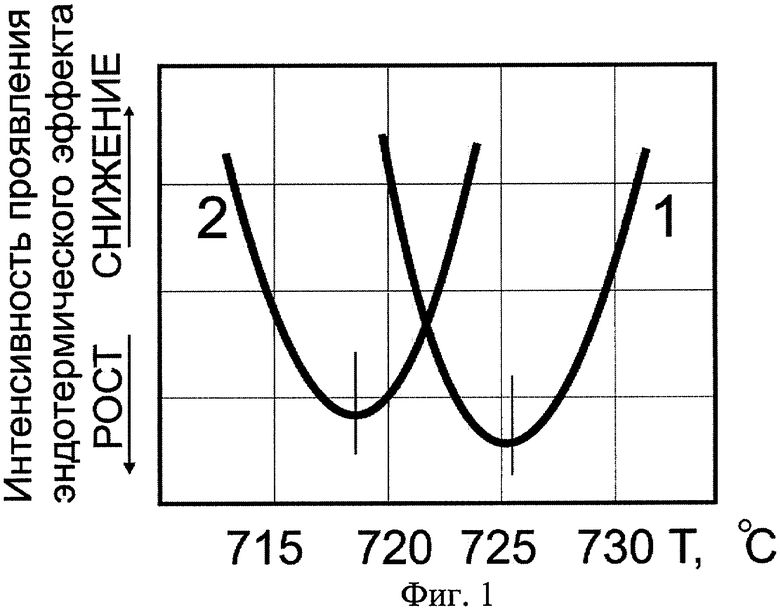

Реализация способа выполняется в такой последовательности. Сначала производят выборку твердосплавных режущих пластинок группы применяемости К, помещают конкретную пластинку в специальное приспособление, производят измельчение, отбирают пробу весом 20 грамм, заполняют приготовленной массой специальный тигель из алундового материала, помещают тигель в рабочую зону высокотемпературного нагрева (электрическую печь) специальной установки - дериватографа (Горшков В.С., Тимашов В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ. М.: Высшая школа. 1981. 334 с.), предназначенной для исследования термических эффектов, и программируют режим работы установки для выполнения конкретных задач (регистрации термических эффектов, возникающих при нагревании образцов). Нагревание пробы производят в условиях открытой атмосферы. Скорость нагревания отобранных проб из твердосплавных пластинок составляет 20°С/мин. На фиг.1 представлена картина проявления эндотермического эффекта. Температуру, при которой происходит проявление эндотермического эффекта выбирают в качестве оптимальной температуры. Для повышения значимости результатов измерения производят на нескольких образцах, а за оптимальную температуру принимают ее среднеарифметическое значение.

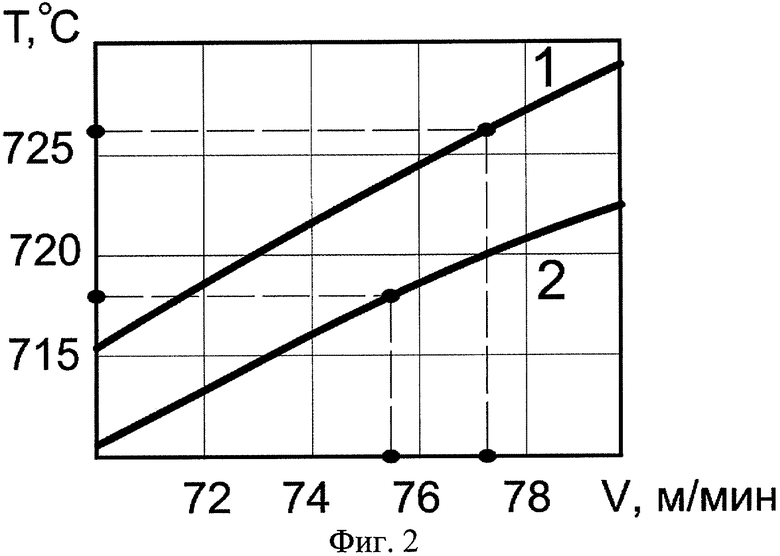

Затем отбирают твердосплавные пластинки группы применяемости К и производят стойкостные испытания при резании определенной стали или сплава на различных режимах (скоростях) обработки. С помощью специального высокочувствительного пирометра в процессе резания фиксируется средняя температура в зоне резания. Строится график зависимости температуры от скорости резания. На основании полученного значения оптимальной температуры резания (на основании измерения эндотермических эффектов) по графику «скорость резания - температура резания» определяют оптимальную скорость резания. Для твердых сплавов вольфрам-кобальтовой группы проявление эндотермического эффекта происходит в диапазоне температур от 680 до 750°С. Причем с увеличением в составе твердого сплава кобальтовой составляющей температурная область, при которой проявляется эндотермический эффект, смещается в сторону более высоких температур, а при увеличении в составе твердых сплавов общего количества углерода - в сторону более низких температур. Оптимальные режимы обработки резанием сталей или сплавов выбирают на основании температуры нагревания твердого сплава, при которой в его структуре в наибольшей степени проявляется эндотермический эффект. Все действия по проведению измерений по выявлению проявления эндотермического эффекта носят несложный и нетрудоемкий характер, непродолжительны по времени и по сравнению с аналогами и прототипом имеют более высокую точность в определении оптимальной температуры и, соответственно, скорости резания.

Как установлено, изменение интенсивности проявления эндотермического эффекта от температуры носит экстремальный характер. При увеличении температуры от 600°С, когда развивается активное окисление поверхности твердого сплава, за счет насыщения поверхности кислородом атмосферного воздуха и кислородом, диффундирующим из структуры к поверхности, одновременно начинают все более интенсивно проявляться процессы сублимации оксидного вещества. Сначала вещество сублимирует из наиболее активных зон, затем концентрация активных зон возрастает и ими покрывается значительная часть площади контактной поверхности. При этом сублимируемое вещество незначительно отрывается от поверхности и почти одновременно происходит его конденсация. Состояние, при котором устанавливается равновесие между сублимацией и конденсацией соответствует примерно температуре 700-730°С. В этих условиях поверхностной и приповерхностной областью структуры в наибольшей степени поглощается тепло (в наибольшей степени проявляется эндотермический эффект), и эта температура соответствует оптимальной температуре резания. При более высоких температурах окисление (трансформация приповерхностной структуры) захватывает более глубинные слои структуры твердых сплавов, а процессы сублимации преобладают над процессами конденсации. Происходит интенсивный унос вещества с поверхности и разрушение структуры. Данные процессы сопровождаются нарастанием интенсивности экзотермических эффектов и снижением теплоемкости приповерхностной области твердого сплава. В итоге возрастает износ режущего инструмента. Выбор температуры - скорости резания, при которой в зоне контакта режущего и обрабатываемого материалов наблюдается наибольшее проявление эндотермического эффекта, обеспечивает значительное снижение величины их адгезионного взаимодействия и интенсивности износа.

Предлагаемый способ обладает высокой точностью в определении оптимальных режимов резания (скорости резания), а следовательно, и качества выбираемых твердосплавных режущих инструментов. Это, как показано, достигается за счет использования в качестве информативного исходного параметра температуры наиболее интенсивного проявления эндотермического эффекта. Интенсивность эндотермического эффекта полностью зависит от состава поверхностной полиоксидной структуры, ее электронной плотности, а также характера и степени дефектности. Формируемое вследствие проявления эндотермического эффекта наноструктурное состояние вещества на поверхности режущего инструмента существенным образом повышает его эксплуатационные характеристики. Наиболее важной причиной большой точности в определении оптимальной температура резания является высокая чувствительность между изменением направления тепловых потоков (проявлением, в том числе интенсивности эндотермических и экзотермических эффектов) и изменением теплоемкости в приповерхностной области твердого сплава.

С увеличением уровня проявления эндотермического эффекта повышается теплоемкость поверхности, снижается степень теплонапряженности в зоне контакта, уменьшаются составляющие величины механического и адгезионного коэффициента трения и наоборот. При температурах ниже и выше оптимальной температуры проявление эндотермического эффекта существенно снижается. Недостаточно эффективное проявление эндотермического эффекта при температурах более низких, чем оптимальные, объясняется преобладанием процессов окисления над процессами сублимации, а недостаточно эффективное проявление эндотермического эффекта при температурах более высоких, чем оптимальные, объясняется преобладанием процессов сублимации над процессами окисления. С помощью данного способа представляется возможным по результатам оценки проявления интенсивности эндотермического эффекта от температуры прогнозировать интенсивность износа твердосплавных инструментальных материалов, давать оценку их качества, производить расчет наиболее экономически обоснованных режимов обработки при резании труднообрабатываемых сталей и сплавов.

На фиг.1 представлена графическая зависимость изменения интенсивности проявления эндотермического эффекта на поверхности и в приповерхностной структуре твердого сплава в зависимости от температуры:

кривая 1 - для твердосплавной пластинки из первой партии образцов,

кривая 2 - для твердосплавных пластинки из второй партии образцов.

На фиг.2 представлена графическая зависимость изменения средней температуры в зоне резания от скорости резания:

кривая 1 - для твердосплавных режущих пластинок из первой партии образцов,

кривая 2 - для твердосплавных режущих пластинок из второй партии образцов.

Твердосплавные режущие пластинки были получены от двух разных предприятий-изготовителей.

Пример осуществления способа "Определение оптимальной скорости резания"

Сначала твердосплавные пластинки помещались в специальное приспособление и измельчались. Затем отбиралась фракция с размерами от 1,0 до 2,0 мм, весом 20 г и помещалась в специальную алундовую капсулу. После этого капсулу с образцовым материалом устанавливали в рабочую зону (электрическую печь) на термографической установке и производили измерения. Скорость нагревания составляла 20°С/мин. Нагревание производили до 900°С. Было установлено, что наиболее высокая интенсивность проявления эндотермического эффекта для всех (4 штуки) образцов из первой партии твердосплавных пластинок происходит при температуре 726°С, а для всех (4 штуки) образцов из второй партии твердосплавных пластинок - при 718°С. На Фиг.1 представлена зависимость проявления интенсивности эндотермического эффекта от температуры нагревания приготовленной массы (пробы) для образцов из первой и второй партии твердосплавных пластинок.

Затем определялась температура резания в зоне контакта инструментального и обрабатываемого материалов от скорости резания. Обрабатываемым материалом служила труднообрабатываемая хромоникелевая сталь Х18Н10Т. Резание производилось при скоростях от 40 до 120 м/мин без использования СОЖ. Глубина резания и подача были постоянными и равнялись соответственно 1,5 мм и 0,23 мм/об. При резании использовались твердосплавные режущие пластины марки ВК8 из двух различных поставок. По данным исследований строилась зависимость изменения температуры в зоне контакта от скорости резания, показанная на фиг.2. Температура определялась с помощью высокочувствительного пирометра. Параллельно с этим проводились стойкостные испытания. Было установлено, что наиболее низкая интенсивность износа режущих инструментов соответствовала эксплуатации их при скорости резания, соответствующей той температуре в зоне контакта, при которой в наибольшей степени проявляется эндотермический эффект при нагревании твердосплавных проб.

Таким образом, последовательность в определении оптимальной скорости резания является следующей: сначала из графика зависимости «интенсивность проявления эндотермического эффекта - температура нагревания твердосплавной испытываемой массы», определяют температуру наиболее интенсивного проявления эндотермического эффекта (оптимальную температуру), затем с помощью графика зависимости «скорость резания - температура резания» и на основании имеющейся оптимальной температуры проявления эндотермического эффекта, полученной из предыдущей зависимости, определяют оптимальную скорость резания.

Для первой партии резцов оптимальная скорость резания составила 77,2 м/мин, для второй - 75,5 м/мин. Стойкостные испытания, проведенные при различных скоростях резания, постоянной подаче, равной 0,23 мм/об, и глубине резания 1,5 мм, показали, что именно при скорости резания, равной 77,2 м/мин, соответствующей температуре 726°С в зоне контакта для первой партии режущих пластинок, и при скорости резания, равной 75,5 м/мин, соответствующей температуре в зоне контакта, равной 718°С, для второй партии режущих пластинок наблюдаются минимальные интенсивности износа. Оптимальные скорости резания, полученные для первой и второй партий твердосплавных режущих пластинок по способу в соответствии с прототипом равнялись соответственно 82 и 78 м/мин. Проведенные стойкостные испытания показали, что при этих скоростях резания наблюдается повышенная интенсивность износа твердосплавных режущих инструментов по сравнению с их эксплуатацией при скоростях резания, полученных по предлагаемому способу. При этом, в результате статистической обработки было получено, что коэффициент вариации износостойкости по предлагаемому способу для первой партии режущих пластинок составил 0,19; для второй - 0,23. По прототипу соответственно 0,26 м 0,29. Это указывает на больший разброс износостойкости режущих инструментов, эксплуатируемых на скорости резания, определяемой по прототипу, и на предпочтительный характер выбора оптимальной скорости резания по предлагаемому способу. В итоге износостойкость режущих инструментов обеих партий твердосплавных пластин, эксплуатируемых на режимах резания, определенных с помощью прототипа, оказалась ниже по сравнению с пластинами, эксплуатируемыми на режимах резания в соответствии с предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374040C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465985C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465984C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2500504C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

Способ относится к определению оптимальной скорости резания твердосплавными инструментами по выбранному исходному параметру и включает предварительной нагрев проб инструментов, проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости. Для снижения трудоемкости в отношении твердосплавных инструментов группы применяемости К в качестве исходного параметра устанавливают температуру предварительного нагрева твердосплавного инструмента, при которой в его структуре в наибольшей степени проявляется эндотермический эффект, обеспечивающий наибольшее снижение адгезионного взаимодействия контактирующих поверхностей. Затем по построенной графической зависимости скорость резания - температура резания назначают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта инструментального и обрабатываемого материала соответствует температуре, при которой в наибольшей степени проявляется эндотермический эффект. 2 ил.

Способ определения оптимальной скорости резания твердосплавными инструментами по выбранному исходному параметру, включающий предварительный нагрев проб из твердосплавных режущих инструментов, проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости, отличающийся тем, что для твердосплавных инструментов группы применяемости К в качестве исходного параметра устанавливают температуру предварительного нагрева твердосплавного инструмента, при которой в его структуре в наибольшей степени проявляется эндотермический эффект, обеспечивающий наибольшее снижение адгезионного взаимодействия, контактирующих поверхностей, затем по построенной графической зависимости скорость резания - температура резания назначают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта инструментального и обрабатываемого материала соответствует температуре, при которой в наибольшей степени проявляется эндотермический эффект.

| Способ определения оптимальной скорости резания | 1984 |

|

SU1227339A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2009-11-27—Публикация

2008-04-25—Подача