Изобретение относится к области обработки сталей и сплавов резанием и может быть использовано для определения рабочего параметра твердосплавных режущих инструментов - оптимальной скорости резания при непосредственном их использования на металлорежущем оборудовании, а также при аттестации и сертификации этой твердосплавной продукции.

Известен способ определения оптимальной скорости резания (АС №1028427, МПК 3 B23B 1/00, БИ №26, 1983), основанный на нахождении последней по выбранному исходному параметру, связанному с изменениями характеристик кристаллической решетки. В качестве исходного параметра для определения оптимальной скорости резания выбирают период кристаллической решетки, определяют его при различных скоростях резания (температурах), а оптимальную скорость принимают равной наибольшей скорости, при которой период решетки будет максимальным.

Процесс определения параметров кристаллической решетки с помощью дифрактометров является сложным и трудоемким. Исследование изменений в кристаллической решетке твердосплавной режущей пластинки производится после прекращения опытов по резанию и после специальной подготовки, включающей ее очистку, возможное разрушение и выбор места контроля. Вследствие разной скорости охлаждения различных областей инструментального материала после очередного нагревания в процессе резания, осуществляемого в диапазоне 400-800°C за счет изменения скорости резания, снижается вероятность точного определения происходящих изменений. Неточности возникают и вследствие того, что исследованию подвергается локальная случайная зона износа твердого сплава, структурные параметры которой значительно отличаются от других смежных областей ввиду неодинакового характера распределения температурного поля при различных скоростях резания. Поэтому получаемые результаты изменений параметров кристаллической решетки являются весьма приближенными и имеют недостаточную степень статистической значимости.

Известен способ определения оптимальной скорости резания (АС 841779, МПК 3 B23B 1/00, БИ №24, 1981), основанный на том, что оптимальной скорости режущего инструмента соответствует минимальная длина участка упрочения на контактной поверхности режущего инструмента. Выбор в качестве исходного параметра длины участка упрочения объясняется тем, что его размеры характеризуют деформационное состояние металла в контактной зоне, характер и градиент действующих температурных полей, условия взаимодействия металла контактной зоны с передней поверхностью инструмента и оказывают большое влияние на интенсивность износа режущей части инструмента. Измерение размеров участка упрочнения осуществляют с помощью микроскопа; строят график зависимости длины участка упрочнения от скорости резания. Оптимальную скорость резания определяют на графике по минимальной длине участка упрочнения.

Основным недостатком рассмотренного способа является высокая трудоемкость и низкая надежность в точном определении длины участка упрочнения вследствие его небольшой величины, составляющей в среднем 0,1-1,0 мм и значительной неопределенности положения границ. Кроме того, определение длины участка упрочнения на рабочих поверхностях режущего клина с помощью микроскопа отличается недостатками методического характера, основным из которых является то, что упрочненный слой является весьма неоднородным по длине и глубине залегания вследствие флуктуационного характера действующих на поверхностях контактных напряжений, изменяющихся от максимальных значений, действующих у режущей кромки, до нуля в точках выхода трибологической пары из контакта. Вследствие этого длины участков упрочнения на контактных поверхностях режущего инструмента, отражающих количественные и качественные изменения структуры материала, измеренные с помощью микроскопа, а также другими методами, например измерением микротвердости, часто не совпадают и даже имеют различный характер изменения. Ввиду рассмотренных причин возможны большие погрешности и в определении оптимальной скорости резания.

Известен способ определения оптимальной скорости резания для инструментов из твердых сплавов (АС №1227339, B23B 1/00, Б.И №16, 1986), выбранный в качестве прототипа и заключающийся в том, что в качестве исходного параметра выбирают уровень вакансионной дефектности в структуре твердого сплава. Сначала последовательно измеряют степень вакансионной дефектности при различных температурах нагревания. Затем определяют оптимальную скорость резания, соответствующую наибольшей температуре, при которой в структуре устанавливается минимальное значение уровня вакансионной дефектности.

Недостатком данного способа является то, что степень минимальной вакансионной дефектности не всегда отвечает равновесному термодинамическому состоянию структуры, при котором устанавливается наименьшее значение уровня свободной энергии твердого тела как консолидирующей системы, состоящей из отдельных микрообъемов и при которой будет, вероятно, наблюдаться минимальная интенсивность адгезионного износа (см., например, Ван Бюрен. Дефекты в кристаллах. М., И.Л., 1961, 584 с.). Вследствие этого минимальная интенсивность износа режущего инструмента может происходить выше или ниже установленной оптимальной температуры - скорости резания. Отсюда следует, что точность данного способа будет недостаточно высокой. Кроме того, для проведения измерений необходимо иметь специальное помещение, оборудованное защитой от радиационного излучения, а обслуживающему оператору требуется пройти специальную подготовку для работы с радиоактивными источниками, каковым в данном случае является Na-22. Следствием изложенного может быть низкий уровень экономической целесообразности для использования способа по ближайшему аналогу.

Задачей предлагаемого способа является повышение точности и снижение трудоемкости в определении оптимальных режимов резания (оптимальной скорости резания) для режущих инструментов, оснащенных вольфрамокобальтовыми твердыми сплавами - группы применяемости К.

Решение поставленной задачи в предлагаемом способе - определение оптимальной скорости резания твердосплавными режущими инструментами группы применяемости К в виде режущих пластин включает сначала проведение измерения температуры в зоне контакта инструментальный-обрабатываемый материал при различных скоростях резания с построением графической зависимости, а затем по построенной графической зависимости «скорость резания-температура резания» устанавливают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта инструментальный-обрабатываемый материал соответствует температуре предварительного нагрева твердосплавной режущей пластины в ячейке дилатометра, которая соответствует при повышении температуры переходу коэффициента термического расширения от линейного механизма изменения к параболическому.

Температура перехода характеризуется изменением коэффициента термического линейного расширения, когда процесс внешнего окисления поверхности твердосплавного режущего инструмента изменяется на интенсивное катастрофическое окисление, связанное с процессом нарастающей сублимации оксидного материала.

При температуре перехода в наибольшей степени проявляется эффект внешнего окисления и исключается катастрофическое окисление, формируется диссипативная поверхностная полиоксидная структура, обеспечивается наибольшее снижение адгезионного взаимодействия инструментального и обрабатываемого материалов, происходит наибольшее повышение износостойкости режущего инструмента.

Процесс окисления твердых сплавов группы применяемости К происходит в несколько этапов. Имеются два основных, принципиально отличающихся этапа окисления твердосплавных группы применяемости К режущих инструментов: линейный и параболический.

Линейный характер внешнего окисления поверхности твердых сплавов группы применяемости К начинается при 20-30°С и продолжается примерно до температур 700-760°С.

При дальнейшем повышении температуры линейный характер окисления (роста на поверхности окисной пленки) сменяется более интенсивным - параболическим, сопровождающимся переходом карбидной структуры твердого сплава в полиоксидную, локальным плавлением, сублимацией окислов полиоксидной структуры и катастрофическим разрушением (катастрофическое окисление).

Процесс внешнего окисления происходит в том случае, если образующаяся на поверхности окисная пленка имеет высокую степень пористости. В этих условиях кислород к неокисленной поверхности проникает через различные дефекты в окисной пленке.

Основными видами дефектов в образовавшейся окисной пленке могут быть анионные и катионные вакансии, мелкие и крупные скопления этих дефектов, макропоры, мелкие и крупные трещины.

Причинами образования указанных несовершенств являются химический состав компонентов твердого сплава, наличие легирующих элементов и примесей, особенности технологии получения твердых сплавов в целом и их компонентов в отдельности, условия, при которых происходит формирование окисных пленок на поверхности.

При температурах меньших перехода от линейного (низкотемпературного) к параболическому (высокотемпературному) изменению коэффициента термического расширения на контактных поверхностях твердосплавного режущего инструмента группы применяемости К формируется слишком тонкий, недостаточно сплошной и недостаточно когерентный по отношению к подложке оксидный состав.

Вследствие этого полиоксидная структура в недостаточной мере выполняет защитные функции от износа.

При температурах больших точки (границы) перехода от линейного к параболическому коэффициент термического расширения и процесс расширения структуры резко возрастают и, соответственно, интенсифицируется окисление твердых сплавов. Начинаются и ускоряются явления внутреннего окисления инструментального материала. В формирующемся полиоксидном соединении увеличивается объем участков локального плавления. Происходит рост летучих оксидов в полиоксидной массе. В итоге деградация вследствие окисления и сопутствующих ему процессов заканчивается обширным катастрофическим окислением (разрушением) и потерей устойчивости структуры.

При температуре, соответствующей переходу от линейного к параболическому характеру изменения от температуры коэффициента термического расширения (α), в наиболее оптимальной форме происходит процесс внешнего окисления и одновременно отсутствуют признаки катастрофического окисления (разрушения) структуры твердого сплава. При этом на поверхности твердых сплавов формируются когерентные оксидные пленки толщиной до 0,05-0,10 мкм, прочно связанные с поверхностью. Такие поверхностные оксидные структуры выполняют роль экрана при адгезионном взаимодействии режущего инструмента с обрабатываемым материалом, а при их разрушении являются твердой смазкой контактной зоны.

Процесс формирования диссипативной полиоксидной структуры на рабочих поверхностях режущего клина, соответствующий достижению температуры перехода от линейного к параболическому характеру изменения от температуры коэффициента термического расширения, сопровождается достаточно высокой адсорбцией кислорода контактными поверхностями режущего инструмента, образованием и ростом полиоксидной пленки, стабилизацией ее свойств, частичным нарушением ее сплошности на участках действия высоких локальных контактных напряжений, перераспределением нагрузки на ее поверхность, интенсивной реконструкцией деградированной оксидной поверхности и т.д.

Степень заполнения адсорбируемой кислород поверхности при температуре точки перехода достигает наибольшей величины. Адсорбция включает последовательный процесс образование пленки диссоциированного кислорода, закрепление молекулярного кислорода на поверхности предыдущего слоя, рост пленки окисла. Захват поверхностью первого слоя кислорода и его диссоциация происходит мгновенно. С ростом слоев скорость уменьшается и через некоторый промежуток времени достигает стабильной величины. При выдержке поверхности с адсорбированным кислородом в вакууме скорость фиксации кислорода на поверхности при вторичном ее контакте с открытой атмосферой существенно возрастает. Представленная картина эффективной адсорбции кислорода контактной поверхностью режущего инструмента обеспечивается пульсирующим характером процесса стружкообразования, когда расположение контактного участка и его протяженность непрерывно изменяются. Реконструкция сплошности оксидной поверхности наиболее эффективно протекает именно при температуре перехода, когда при эпитаксии наращиваемого слоя обеспечивается когерентность формируемой структуры с карбидно-металлической основой и с боковой границей оксидной области, не подвергшейся разрушению.

Установлено, что для различных марок твердых сплавов группы применяемости K переход от линейного к параболическому характеру изменения коэффициента термического расширения (α) происходит при различных температурах. Основным фактором, изменяющим температуру перехода от одного механизма термического расширения к другому, является фазовое превращения кобальтовой связки из ферромагнитного состояния в антиферромагнитное. Вместе с тем на температуру начала этого превращения оказывают влияние твердофазные реакции, связанные с образованием твердого раствора карбида вольфрама в кобальте, окисление карбида вольфрама и кобальта, образование сложных оксикарбидов и полиоксидов.

Большое влияние на переход к интенсивному росту коэффициента термического расширения оказывает также процесс образования эвтектик с участием кислорода, и образование расплавов в локальных точках поверхности и приповерхностной структуры. Достаточно высокий вклад в тепловое расширение при этом вносят также и примеси, входящие в состав твердого сплава и имеющие при этом более высокое сродство к кислороду, чем основные компоненты. Эти элементы формируют при окислении систему точечных оксидных образований в структуре и наряду с вышеуказанными факторами существенно снижают силу взаимодействия атомов в карбидных зернах, кобальтовой прослойке и на межфазных границах. Вследствие этого происходит интенсивный рост коэффициента термического расширения.

Разброс состава и свойств твердых сплавов одной марки, но принадлежащих к общей группе применяемости К, приводит и к разбросу значений α от некоторого оптимального значения, при котором происходит переход от линейного к параболическому характеру изменения от температуры коэффициента термического расширения. Вместе с тем температурный переход характеризуется образованием на поверхности и в приповерхностной области эффективной диссипативной структуры, обеспечивающей наибольшее повышение износостойкости режущего инструмента за счет экранирования межмолекулярного взаимодействия и снижения коэффициента трения вследствие выполнения этой структурой роли твердой смазки. Наибольшее снижение интегрального износа режущего инструмента происходит при некоторой, оптимальной для конкретного твердого сплава температуре эксплуатации, соответствующей переходу от низкотемпературного (линейного) к высокотемпературному (параболическому) характеру изменения от температуры коэффициента термического расширения (α) и при которой в наибольшей степени проявляется эффект оптимального внешнего окисления. Ниже и выше указанной температуры (или некоторого узкого диапазона температур) эффект оптимального внешнего окисления проявляется в меньшей мере, а структуры, формирующиеся на поверхности и в приповерхностной области режущего клина при резании материалов и вызывающие интенсивный адгезионный износ, не обеспечивают наиболее высокую износостойкость режущего инструмента. Образование на поверхности режущего клина оксидных пленок (когерентно связанных с подложкой), в результате оптимального внешнего окисления, сопровождается повышением ее теплоемкости и снижением теплопроводности и, соответственно, снижением вероятности разрушения режущего инструмента вследствие адгезионного взаимодействия его с обрабатываемым материалом. Интенсивное за счет высокой теплопроводности снижение температуры на поверхности не приводит к неизбежному локальному микросвариванию инструментального и обрабатываемого материалов в зонах образования активных центров. Реализация благоприятной ситуации (с точки зрения снижения интенсивности износа) для режущего инструмента, связанной с оптимальным внешним окислением поверхности, являющимся следствием оптимальной адсорбции вещества из окружающей газовой среды контактными поверхностями режущего инструмента, ростом поверхностной оксидной структуры (пленки) до критических размеров, частичным окислением приповерхностной области за счет диффузии свободного кислорода и кислорода, входящего в состав поверхностных оксидов, перераспределением кислорода в приповерхностной области, образованием твердых растворов с участием кислорода и элементов, входящих в состав объемной структуры твердых сплавов и диффундирующих, в свою очередь, к поверхности, образованием двойного заряженного слоя, происходит при температуре, наиболее оптимальной для протекания указанных процессов. Эта температура соответствует переходу от линейного к параболическому характеру изменения от температуры коэффициента термического расширения, и при которой в наиболее оптимальной форме происходит внешнее окисление поверхности, и одновременно отсутствуют признаки катастрофического окисления (разрушения) структуры твердого сплава.

Большое влияние на процесс оптимального внешнего окисления оказывает наличие в объемной структуре твердого сплава различных примесей, более или менее активных по отношению к кислороду, которые участвуют в локальном окислении или восстановлении компонентов твердого сплава, а также в образовании двойного электрического слоя, являющегося эффективным экраном против межмолекулярного взаимодействия. Движение примесей к поверхности происходит за счет диффузии, активированной нагреванием. Диффузия примесей из объема интенсифицирует встречную диффузию кислорода. Примеси способствуют также формированию когерентных к подложке диссипативных оксидных структур. В наибольшей степени это проявляется в диапазоне температур, сопровождающихся переходом от линейного к параболическому характеру изменения от температуры коэффициента термического расширения (α). Вследствие этого центры образования оксидов формируются вблизи поверхностных дефектов подложки (ступеней, выходов дислокаций и др.) и ориентируются так, чтобы параметры решеток растущего в процессе окисления кристалла и поверхности незатронутой окислением находились в максимальном приближении. Образование поверхностных оксидных пленок и приповерхностных оксикарбидных структур сопровождается повышением химической стабильности поверхности, снижением ее внутренней энергии и энтропии. Снижение реакционной способности поверхности приводит, соответственно, к снижению адгезионной активности в зоне трибологического контакта. В итоге происходит снижение концентрации активных центров на контактных поверхностях режущего инструмента, снижается уровень актов микросваривания в локальных точках, а следовательно, уменьшается и износ твердосплавного режущего инструмента. Образующаяся в результате оптимального внешнего окисления поверхностная структура предопределяет изотропный характер фононных колебаний кристаллической решетки. Мощность теплового потока, направленного в объемную структуру твердого сплава, и скорость его распространения являются при этом постоянными. Спектр частот тепловых колебаний кристаллической решетки остается однородным. Удельный вес мод высокочастотных колебаний кристаллической решетки преобладает над удельным весом низкочастотных колебаний. Это является одним из условий поддерживания на заданном уровне величины коэффициента линейного термического расширения в области перехода от линейного расширения к параболическому. Вследствие указанных причин диффузия кислорода в структуру твердых сплавов группы применяемости К со стороны поверхности является контролируемой, а процесс поверхностного окисления самоуправляемым. Процесс самоорганизации проявляется также при реконструкции окисленной поверхности, подвергшейся локальному разрушению в результате адгезионного взаимодействия с обрабатываемым материалом. Причем восстановление поверхности происходит с соблюдением правил соответствия параметров нарастающего кристалла, подложки и боковых границ. Оксидные поверхностные образования, участвующие в создании диссипативного слоя, являются эффективным препятствием для межмолекулярного взаимодействия вследствие их значительной нестехиометрии и гибкости химической связи между металлическим и неметаллическим элементами. Последнее обстоятельство обуславливает у полиоксидной пленки высокую диэлектрическую проницаемость. Деградация поверхностной оксикарбидной структуры в процессе резания материалов происходит периодически, вследствие образования и последующего разрушения адгезионных связей между обрабатываемым и инструментальным материалом. В связи с этим большое значение для пленки имеет высокая ее добротность, включающая наличие достаточной электрической (тепловой) прочности и теплопроводности, которые в совокупности обеспечивают высокую работоспособность полиоксидной структуры в зоне трибологического контакта. Отмеченные качества поверхностной полиоксидной массы в наибольшей степени формируются при переходе от низкотемпературного (линейного) к высокотемпературному (параболическому) характеру изменения от температуры коэффициента термического расширения (α). При этом в оптимальной форме проявляется эффект окисления поверхности и достигается оптимальный геометрический микрорельеф поверхностной полиоксидной пленки (структуры), что, в общем, и приводит к повышению износостойкости режущего инструмента. Таким образом, при оптимальных скоростях резания и соответствующим этим скоростям температурам эксплуатации твердых сплавов, сопровождающимся эффектом оптимального внешнего окисления на поверхности и в приповерхностной области формируется такая диссипативная структура, которая предохраняет их от интенсивного адгезионного износа и способствует повышению ресурса работы режущих инструментов.

В итоге в качестве оптимальной скорости резания принимают скорость, при которой температура нагрева в зоне рабочего контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента, а именно температуре, при которой происходит переход от низкотемпературного (линейного) к высокотемпературному (параболическому) характеру изменения от температуры коэффициента термического расширения (α) и при которой в оптимальной форме проявляется эффект внешнего окисления. При этом пользуются экспериментально полученной графической зависимостью: «скорость резания-температура резания».

Полигон изменения коэффициента линейного термического расширения для твердых сплавов группы применяемости K состоит из двух ярко выраженных участков. Первый участок включает диапазон, в пределах которого наблюдается монотонное увеличение α от температуры. На данном участке происходят процессы умеренного внешнего окисления. Второй участок включает диапазон, в пределах которого наблюдается интенсивное повышение α от температуры и достижение участка, на котором изменение коэффициента линейного термического расширения становится максимальным. Такой характер поведения α связан в том числе с особенностями взаимодействия адсорбируемого кислорода с поверхностью, когда наряду с внешним окислением резко интенсифицируются и процессы внутреннего окисления. На данном участке расширения структуры адсорбция кислорода поверхностью и скорость диффузии кислорода в объемную структуру твердого сплава контролируется процессами и свойствами соединений, формирующимися в приповерхностной области. В состав приповерхностной зоны входят локальные области оксидных и оксикардидных соединений с различным соотношением между металлическими и неметаллическими компонентами. Они имеют различную форму и место расположения в структуре. Такое строение предполагает высокую вероятность перехода к катастрофическому окислению твердого сплава. При некоторой температуре этого участка, при которой достигается максимальное значение α, разной для различных марок твердых сплавов, наступает катастрофический износ режущего инструмента, группы применяемости K. Эксплуатация твердосплавных режущих инструментов на режимах, соответствующих температурным условиям, при которых на поверхности и в приповерхностной области формируется диссипативная структура, максимальным образом экранирующая разрушительные внешние воздействия (участок перехода от линейного к параболическому механизму изменения коэффициента термического расширения от температуры), обеспечивает наиболее высокую их эффективность. Таким образом скорость резания, при которой на контактных поверхностях режущего клина устанавливается температурный режим со средней температурой, близкой к температуре, при которой происходит переход от одного механизма изменения α от температуры к другому, является оптимальной.

При оптимальной скорости (температуре) резания устанавливается некоторая эффективная глубина и степень деградации (внутреннего окисления) структуры, обеспечивающая когерентность связи между подложкой и растущим при окислении оксидном слое.

Изменение коэффициента линейного термического расширения тесным образом связано с изменением теплоемкости твердого сплава. Теплоемкость, в свою очередь, зависит от уровня внешней энергии, возбуждающей у кристаллической решетки движение электронов, фононные и магнонные (спиновые) колебания. На первом участке изменение α от температуры сопровождается ростом энергии электронов. На втором участке увеличение α сопровождается ростом уровня фононных и магнонных колебаний кристаллической решетки. При линейном расширении на поверхности твердого сплава происходит образование и рост тонкой окисной пленки. При переходе к параболическому окислению начинается и интенсифицируется наряду с поверхностным внутреннее окисление твердого сплава. На поверхности и в приповерхностной области формируются соединения (оксиды, полиоксиды и т.д), нарушающие однородность и устойчивость структуры материала. При этом снижается магнитная упорядоченность, созданная спиновым взаимодействием, увеличивается степень симметрии кристаллической структуры. Вследствие этого уровень фононных и магнонных колебаний в общем спектре значительно возрастает. Последнее приводит также к росту теплоемкости и соответственно коэффициента термического расширения. Значительный вклад в расширение твердого сплава от температуры в области его перехода от линейного характера изменения к параболическому вносит спиновое разупорядочение, которое пропорционально количеству образующихся спиновых волн (магнонов). Чем выше концентрация магнонов, тем выше α. С поверхностным и приповерхностным окислением кобальта и переходом его в антиферромагнитное состояние число магнонов и, соответственно, коэффициент термического расширения резко возрастают.

На величину температуры, при которой происходит переход от линейного механизма расширения структуры к параболическому и создаются оптимальные условия для формирования на поверхности эффективной полиоксидной структуры, оказывают большое влияние состав и термодинамические свойства твердых сплавов (состав карбидных зерен, степень стехиометрии карбидов, наличие примесей в карбидных зернах и кобальтовой прослойке, степень взаимодействия кобальта с карбидным зерном на границах фаз, дефектность кристаллических решеток компонентов твердого сплава, наличие или дефицит свободного углерода, наличие в структуре газовых элементов и т.д). Отмеченные факторы оказывают большое влияние на теплофизические, электрические и другие свойства образующихся поверхностных полиоксидных структур, что в общем и предопределяет высокие эксплуатационные показатели твердосплавных режущих инструментов группы применяемости K, эксплуатируемых при скоростях резания, соответствующих температуре перехода.

В процессе резания различных сталей и сплавов твердосплавные режущие инструменты (группы K) подвергаются интенсивному адгезионному износу. Наиболее низкая интенсивность износа у твердосплавных режущих инструментов была установлена при их эксплуатации в диапазоне оптимальных режимов резания - оптимальных температур, соответствующих переходу от линейного механизма изменения коэффициента термического расширения к параболическому, при котором происходит оптимальный характер окисления структуры, обеспечивающей наименьшую интенсивность износа. Эволюция поверхностной и приповерхностной структуры твердосплавного режущего инструмента в этом случае носит следующий характер. Сначала атомы кислорода адсорбируются поверхностью твердого сплава. Их мгновенное размещение происходит одновременно в октаэдрических и тетраэдрических пустотах, получивших вследствие теплового воздействия достаточное термическое расширение своего объема. Часть атомов кислорода за счет диффузии проникает в приповерхностную область и создает условие для дальнейшей эффективной адсорбции кислорода поверхностью из окружающей газовой среды. На границах фаз формируются сложные оксиды с незначительной прочностью химической связью. Это обусловлено низкой растворимостью карбида вольфрама в кобальте при температуре перехода от линейного механизма расширения к параболическому. Вследствие этого уровень сжимающих и растягивающих напряжений на границах оксидных фаз вольфрама и кобальта достаточно низкий, а характер возможной диструкции полиоксидного ландшафта от действия адгезионных актов не будет являться катастрофическим. Созданный в результате разрушения адгезионной связи очаг разрушения в данном случае носит в основном локальный характер и концентрируется на площади, включающей 2-3 карбидных зерна. Регенерация структуры в углублении, возникшем вследствие разрушения, зависит от характера пульсирующих процессов при резании, перехода от состояния вакуума в образовавшейся полости к интенсивной адсорбции и к состоянию, когда в полости вследствие изменения места контакта (вследствие его подвижности) создается повышенное давление кислорода. Уровень трансформации структуры снижается по мере увеличения расстояния от поверхности в направлении объема твердого сплава. В процессе поверхностных реакций достигается некоторая эффективная глубина деградации структуры - оптимальная, с позиции снижения износа, и характерная для конкретного твердого сплава и определенной температуры перехода от линейного механизма расширения к параболическому.

Наиболее высокие результаты с точки зрения создания оптимальных условий для трущихся пар, выражающихся в максимальном снижении интенсивности износа, достигаются при эксплуатации твердосплавных режущих инструментов при оптимальных скоростях резания (температурах), соответствующих переходу от линейного механизма расширения структуры к параболическому. При температурах эксплуатации ниже и выше температуры перехода деградированный поверхностный слой не достигает оптимальных геометрических и физико-химических параметров и свойств. При температурах ниже температуры проявления эффекта внешнего окисления в поверхностном слое не достигается необходимая степень деградации и создания оптимальной поверхностной диссипативной структуры и, соответственно, не обеспечивается снижение интенсивности адгезионных процессов до достаточного уровня. При температурах выше температуры перехода создаются условия для катастрофического разрушения формирующегося оксидного диссипативного слоя и твердосплавной структуры в целом вследствие ее интенсивного окисления и сублимации. Эксплуатация твердосплавных режущих инструментов в обоих случаях отклонения от оптимальных скоростей резания приводит к интенсификации их износа.

Как показывают эксперименты, на скорость резания (температуру нагрева), при которой происходит переход от линейного механизма расширения структуры к параболическому, оказывают влияние различные виды упрочняющих воздействий, направленные на продление срока службы режущего инструмента. Среди них наиболее широкое распространение получили газофазные и ионно-плазменные покрытия, имплантация, модифицирование поверхности высокоэнергетическими потоками ионов или электронов, радиационная обработка. Однако и после упрочняющей обработки соблюдается найденная закономерность: наиболее низкая интенсивность износа проявляется при скоростях резания (температурах), соответствующих переходу от линейного к параболическому механизму расширения.

Измерение коэффициента термического расширения производят на высокотемпературном дилатометре DIL-402PC. Образцами служат твердосплавные режущие пластины группы применяемости K.

Нагревание образцов производят в пространстве между керамическими прободержателями в диапазоне температур от 25 до 1000°C в условиях открытой атмосферы. Скорость нагревания составляет 3-15°C/мин. Дилатометр оснащен компьютером и соответствующими программами для обработки полученных данных и построения зависимостей. Получают зависимость изменения коэффициента термического расширения от температуры. Температуру, при которой происходит переход от линейного характера расширения образца к параболическому, выбирают в качестве оптимальной температуры.

Стойкостные испытания режущих инструментов группы применяемости K производят при резании сталей или сплавов, вызывающих интенсивный адгезионный износ на различных режимах (скоростях) обработки. Одновременно с помощью специального высокочувствительного пирометра в процессе резания определяют среднюю температуру в зоне резания. Строится график зависимости температуры от скорости резания. Наконец, на основании ранее полученного значения оптимальной температуры резания по графику «скорость резания-температура резания» определяют оптимальную скорость резания. Для твердых сплавов вольфрамокобальтовой группы (группа применяемости K) переход от линейного характера расширения при нагревании к параболическому осуществляется при температурах от 720 до 780°C. Причем с увеличением в составе твердого сплава кобальтовой компоненты температурная область, при которой проявляется переход, смещается в сторону более высоких температур, а при увеличении в составе твердых сплавов общего количества углерода - в сторону более низких температур. Оптимальные режимы обработки резанием сталей или сплавов выбирают на основании температуры нагревания твердого сплава, при которой на его поверхности в наибольшей степени проявляется эффект оптимального внешнего окисления. Все действия по проведению измерений по выявлению перехода от одного механизма расширения к другому носят несложный и нетрудоемкий характер и по сравнению с аналогами и прототипом имеют более высокую точность в определении оптимальной температуры и, соответственно, скорости резания.

Предлагаемый способ обладает высокой точностью в определении оптимальных режимов резания (скорости резания), а следовательно, и эффективностью в определении оптимальных условий эксплуатации твердосплавных режущих инструментов. Это, как показано, достигается за счет использования в качестве информативного исходного параметра температуры перехода от линейного к параболическому характеру изменения коэффициента термического расширения от температуры. Наиболее важной причиной большой точности в определении оптимальной температуры резания является высокая чувствительность между изменением коэффициента термического расширения и теплоемкостью твердого сплава, зависящих в том числе в одинаковой степени и от характера поверхностной деградации структуры. С помощью предлагаемого способа представляется возможным по результатам оценки точки перехода A, от одного механизма расширения структуры к другому, производить расчет наиболее экономически обоснованных режимов обработки при резании труднообрабатываемых материалов, вызывающих интенсивный адгезионный износ режущего инструмента.

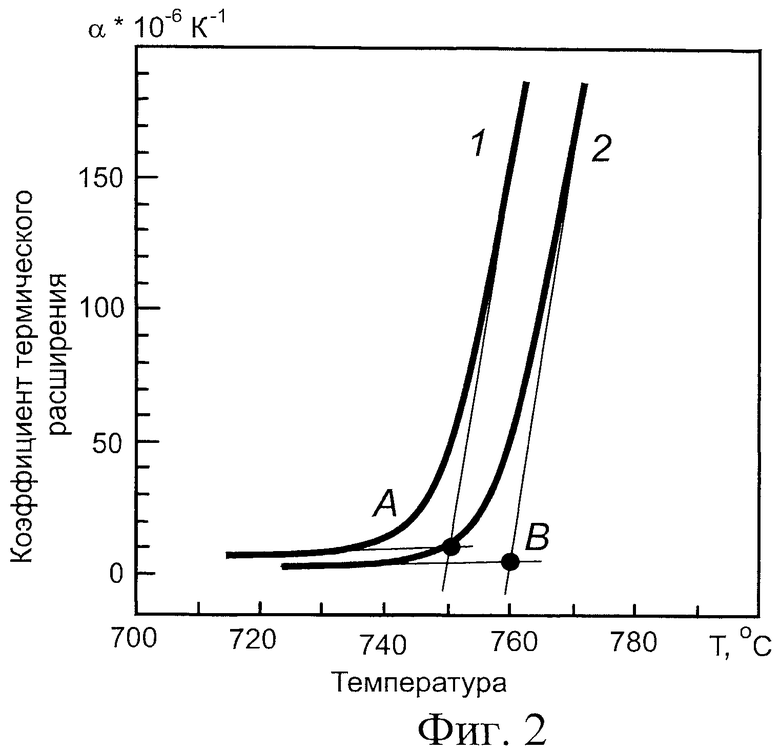

На фиг.1 представлена графическая зависимость изменения коэффициента термического расширения для твердого сплава группы применяемости K от температуры.

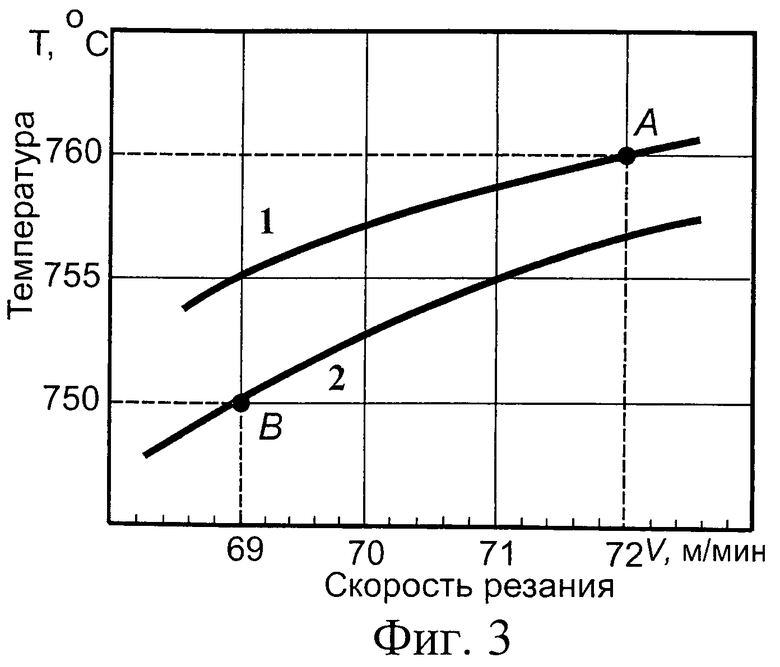

На фиг.2 представлена графическая зависимость изменения коэффициентов термического расширения от температуры для двух образцов из твердого сплава группы применяемости K.

кривая 1 - для твердосплавной пластинки из первой партии образцов,

кривая 2 - для твердосплавной пластинки из второй партии образцов.

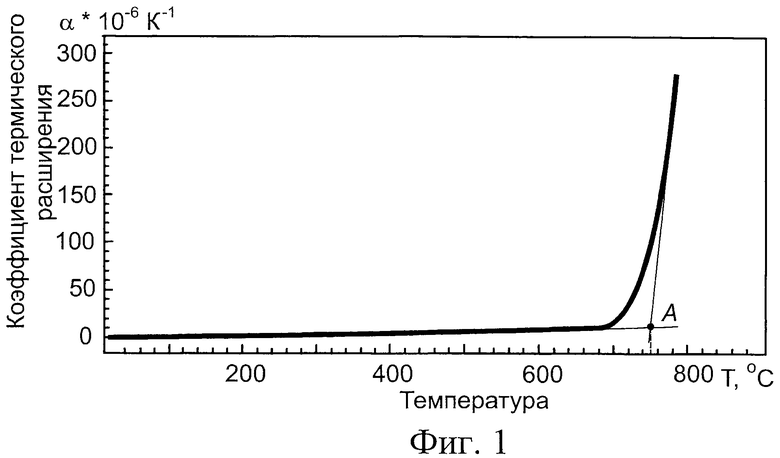

На фиг.3 представлена графическая зависимость изменения средней температуры в зоне резания от скорости резания:

кривая 1 - для твердосплавных режущих пластинок из первой партии образцов,

кривая 2 - для твердосплавной режущих пластинок из второй партии образцов.

Твердосплавные режущие пластинки были получены от двух разных предприятий-изготовителей.

Пример осуществления способа "Определение оптимальной скорости резания"

Реализация способа выполняется в такой последовательности. Сначала производят выборку твердосплавных режущих пластинок из сплава ВК8 (группа применяемости - K). Затем помещают конкретную пластину между прободержателями из оксида алюминия в рабочую ячейку высокотемпературного дилатометра DIL-402PC и производят измерение а от температуры. Нагревание производят от 25 до 1000°C в условиях открытой атмосферы. Скорость нагревания выбирают 5K/мин. Получают зависимость изменения коэффициента термического расширения от температуры.

Как установлено, изменение коэффициента термического расширения от температуры имеет вид кривой с точкой перегиба. При увеличении температуры примерно до 680°C наблюдается линейный характер изменения коэффициента термического расширения от температуры. При дальнейшем увеличении линейный характер изменяется на параболический. Точка перегиба с температурой 760°C и является границей перехода от линейного характера изменения коэффициента термического расширения к параболическому. На фиг.1 представлена графическая процедура определения точки перехода (оптимальной температуры). Она (точка A) находится в результате пересечения касательных, проведенных к линейной и параболической функциям. При температуре точки перехода A происходит оптимальный характер внешнего окисления, а на поверхности формируются диссипативные структуры, обеспечивающие минимальную интенсивность износа режущего инструмента.

Температуру, при которой происходит переход от линейного характера расширения образца к параболическому, выбирают в качестве оптимальной температуры. Для повышения значимости результатов измерения производят на нескольких образцах, а за оптимальную температуру принимают ее среднеарифметическое значение. Было установлено, что температура перехода от линейного характера расширения к параболическому для всех (4 штук) образцов из первой партии твердосплавных пластинок происходит при температуре 760°C, а для всех (4 штук) образца из второй партии твердосплавных пластинок при 750°C. На фиг.2 представлена зависимость изменения α от температуры нагревания для образцов из первой и второй партии твердосплавных пластинок.

Затем определялась температура резания в зоне контакта инструментального и обрабатываемого материалов от скорости резания. Обрабатываемым материалом служила аустенитная сталь 12Х18Н10T. Резание производилось при скоростях от 60 до 80 м/мин без использования СОЖ. Глубина резания и подача были постоянными и равнялись соответственно 1,5 мм и 0,23 мм/об. При резании использовались твердосплавные режущие пластины марки ВК8 из двух различных партий. По данным исследований строилась зависимость изменения температуры в зоне контакта от скорости резания, показанная на фиг.3. Температура определялась с помощью высокочувствительного пирометра. Параллельно с этим проводились стойкостные испытания. Было установлено, что наиболее низкая интенсивность износа режущих инструментов соответствовала эксплуатации их при скорости резания, соответствующей той температуре в зоне контакта, при которой происходит переход от линейного характера расширения образца от температуры к параболическому.

Таким образом, последовательность в определении оптимальной скорости резания является следующей: сначала из графика зависимости «коэффициент термического расширения-температура нагревания твердосплавной испытываемой режущей пластины» определяют температуру перехода от линейного характера изменения коэффициента термического расширения к параболическому (оптимальную температуру), затем с помощью графика зависимости «скорость резания-температура резания» и на основании уже имеющейся температуры перехода, полученной из предыдущей зависимости, определяют оптимальную скорость резания.

Для первой партии резцов оптимальная скорость резания составила 72 м/мин, для второй - 69 м/мин. Стойкостные испытания, проведенные при различных скоростях резания, постоянной подаче, равной 0,23 мм/об, и глубине резания 1,5 мм, показали, что именно при скорости резания, равной 72 м/мин, соответствующей температуре 760°C в зоне контакта для первой партии режущих пластинок, и при скорости резания, равной 69 м/мин, соответствующей температуре в зоне контакта, равной 750°C, для второй партии режущих пластинок наблюдается минимальная интенсивность износа. Оптимальные скорости резания, полученные для первой и второй партий твердосплавных режущих пластинок по способу, в соответствии с прототипом равнялись соответственно: 75 и 71 м/мин. Проведенные стойкостные испытания показали, что при этих скоростях резания наблюдается повышенная интенсивность износа твердосплавных режущих инструментов, по сравнению с их эксплуатацией при скоростях резания, полученных по предлагаемому способу. При этом в результате статистической обработки было получено, что коэффициент вариации износостойкости по предлагаемому способу для первой партии режущих пластинок составил 0,24; для второй - 0.27. По прототипу, соответственно, 0,26 и 0,31. Это указывает на больший разброс износостойкости режущих инструментов, эксплуатируемых на скорости резания, определяемой по прототипу, и на предпочтительный характер выбора оптимальной скорости резания по предлагаемому способу. В итоге износостойкость режущих инструментов обеих партий твердосплавных пластин, эксплуатируемых на режимах резания, определенных с помощью прототипа, оказалась ниже по сравнению с пластинами, эксплуатируемыми на режимах резания в соответствии с предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465985C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374038C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2591874C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

Способ относится к твердосплавным режущим инструментам группы применяемости К в виде режущих пластин и включает сначала проведение измерения температуры в зоне контакта инструментальный-обрабатываемый материал при различных скоростях резания с построением графической зависимости, а затем по построенной графической зависимости устанавливают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта инструментальный-обрабатываемый материал соответствует температуре предварительного нагрева твердосплавной режущей пластины в ячейке дилатометра, которая соответствует при повышении температуры переходу коэффициента термического расширения от линейного характера изменения к параболическому. Технический результат: повышение точности определения оптимальных режимов резания. 3 ил.

Способ определения оптимальной скорости резания твердосплавными режущими инструментами группы применяемости К в виде режущих пластин, включающий сначала проведение измерения температуры в зоне контакта инструментальный-обрабатываемый материал при различных скоростях резания с построением графической зависимости, а затем по построенной графической зависимости устанавливают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта инструментальный-обрабатываемый материал соответствует температуре предварительного нагрева твердосплавной режущей пластины в ячейке дилатометра, которая соответствует при повышении температуры переходу коэффициента термического расширения от линейного характера изменения к параболическому.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 1999 |

|

RU2168394C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2356699C1 |

| US 6477927 B1, 12.11.2002. | |||

Авторы

Даты

2012-11-10—Публикация

2011-02-22—Подача