Изобретение относится к обработке металлов резанием и может быть использовано для определения оптимальной скорости резания, которая обеспечивает минимальную интенсивность износа твердосплавного режущего инструмента и максимальную его стойкость при оптимальной температуре (9 С) резания.

Цель изобретения - повьшение точности и снижение- трудоемкости при определении оптимальной скорости резания .

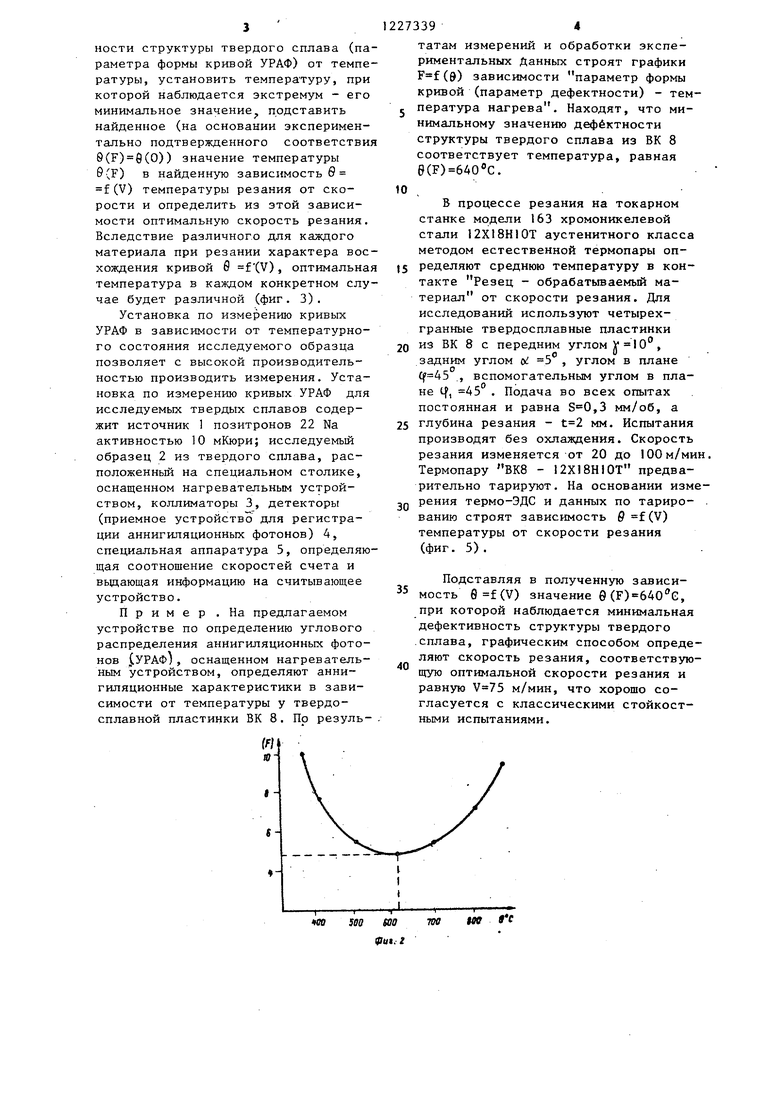

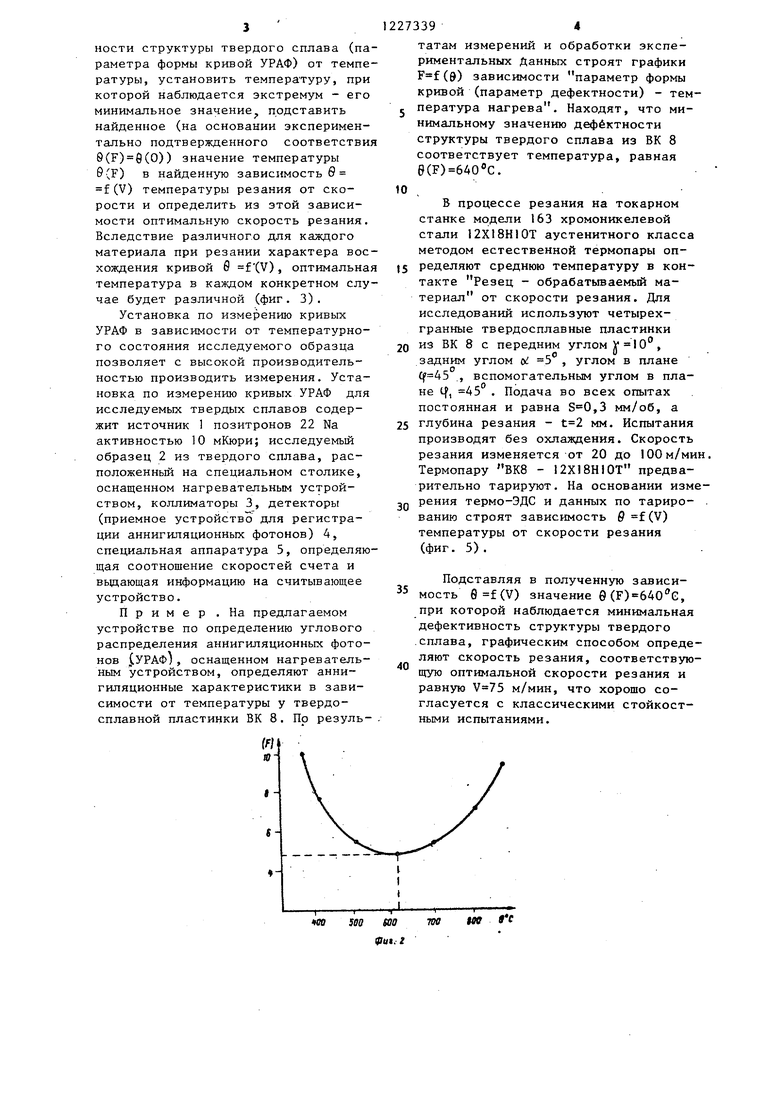

На фиг. 1 изображена зависимость (УРАФ) от твердосплавного материала при различных температурах; на фиг.2 зависимость параметра формы кривой (F) от температуры нагрева твердого сплава; на фиг. 3 - номограмма для определения оптимальной скорости резания при обработке различных марок сталей; на фиг. 4 - схема установки по измерению кривых УРАФ для исследуемых твердых сплав.ов; на фиг. 5 - определение оптимальной скорости резания при обработке стали 2 18Н10 твердосплавным резцом ВК 8.

Способ осуществляют следующим образом.

Определяют температуру в заззиси- мости от скорости резания на токарно металлорежущем станке методом есте- ственной термопары. Тарирование термопары производят стандартными методами. Строят график 0 f(V) зависимости температура резания - скорость. Далее определяют зависимость параметра УРАФ (угловое распределение) аннигиляционных фотонов от температуры, производя измерения на длинно-щелевой установке, оснащенной нагревательным устройством, позволяющим изменять температуру исследуемог образца от 200 до (Г), ив процессе регистрации интенсивностей аннигиляционных фотонов при последовательном относительном смещении источника позитронов с образцом - твердосплавной пластинкой и приемника указанного излучения на некоторый определенный угол строят кривую УРАФ. При зтом твердосплавную пластинку (образец) подвергают облучению позитронами источника 22 Na активностью 10 мКюри при заранее установленной температуре, в результате чего инжектированные в поверхность твердого сплава позитроны термоли- зуются за время 10 -10 с, а аннигилируют на валентных электронах, принадлежащих дефектным областям, или на электронах бездефектной области кристаллических решеток. Ан нигиляционные -кванты, образуюшие- ся в результате реакции J t е 2 у , несут информацию об импульсном распределении электронов в атомах. Аннигиляция позитрона с электроном,

принадлежащим дефекту, вносит вклад в интенсивность счета импульсов в так называемую малоугловую область кривой УРАФ при относительном угле смещения, близком к 0 О мрад. Аннигиляция позитронов в бездефектной области структуры дает вклад в интенсивность счета импульсов фотонов в широком диапазоне углов области кривой УРАФ, близком к 9 10 мрад.

Проходя через коллиматоры, анниги- ляционные кванты регистрируются приемниками (сцинтиляционными датчиками) и через специальную аппаратуру их интенсивность (количество импульсов - актов аннигиляции в единицу времени) вьщается в цифровом виде на считывающее устройство. По результатам измерений для каждой заданной температуры строят кривые УРАФ зависимость интенсивности аннигиляции позитронов от величины углового параметра, выражающего относительно.е смещение источника аннигиляции и приемника Jf -квантов (фиг. 1).

После построения УРАФ для каждой заданной температуры в зависимости ь от углов смещения рассчитьшают так назьшаемый параметр (0)/N(10), характеризующий форму кривой УРАФ

и выражающий степень дефектности структуры твердого сплава. Здесь N(0) - скорость счета в пике УРАФ при угле относительного смещения 9 О мрад и N(10) - скорость счета

аннигиляционных свойств в области УРАФ, аппроксимируемой кривой Гаусса при угле относительного смещения 8 10 мрад.

Рассчитав значение F при исследовгшии УРАФ для каждой температуры, строят график зависимости параметра формы кривой (характеристики степени дефектности структуры твердого сплава) в зависимости от температуры (фиг. 2) .

Для определения оптимальной скорости резания достаточно построить завнснмостъ (6) степени дефектиости структуры твердого сплава (параметра формы кривой УРАФ) от температуры, установить температуру, при которой наблюдается экстремум - его минимальное значение подставить найденное (на основании экспериментально подтвержденного соответстви S(F)0(0)) значение температуры 6(F) в найденную зависимость 9 f(V) температуры резания от скорости и определить из этой зависимости оптимальную скорость резания. Вследствие различного для каждого материала при резании характера восхождения кривой б f (V) , оптимальна температура в каждом конкретном случае будет различной (фиг. 3).

Установка по измерению кривых УРАФ в зависимости от температурного состояния исследуемого образца позволяет с высокой производительностью производить измерения. Установка по измерению кривых УРАФ для исследуемых твердых сплавов содержит источник 1 позитронов 22 Na активностью 10 мКюри; исследуемьй образец 2 из твердого сплава, расположенный на специальном столике, оснащенном нагревательным устройством, коллиматоры 3, детекторы (приемное устройство для регистрации аннигиляционных фотонов) 4, специальная аппаратура 5, определяющая соотношение скоростей счета и вьщающая информацию на считывающее устройство.

Пример .На предлагаемом устройстве по определению углового распределения аннигиляционных фотонов ) , оснащенном нагревательным устройством, определяют аннигиляционные характеристики в зависимости от температуры у твердосплавной пластинки ВК 8. По резуль-

fS

2273394

татам измерений и обработки экспериментальных Данных строят графики (9) зависимости параметр формы кривой (параметр дефектности) - тем- J пература нагрева. Находят, что минимальному значению дефектности структуры твердого сплава из ВК 8 соответствует температура, равная 8(F)640 C.

10 ,

В процессе резания на токарном станке мрдели 163 хромоникелевой стали 12Х18Н10Т аустенитиого класса методом естественной термопары определяют среднюю температуру в контакте Резец - обрабатьгоаемый материал от скорости резания. Для исследований используют четырехгранные твердосплавные пластинки из ВК 8 с передним углом , задним углом oi 5, углом в плане ( ., вспомогательным углом в плане tf, 45 . Подача во всех опытах постоянная и равна ,3 мм/об, а

25 глубина резания - мм. Испытания производят без охлаждения. Скорость резания изменяется от 20 до ЮОм/мин. Термопару ВК8 - 12X18HIOT предварительно тарируют. На основании измерения термо-ЭДС и данных по тариро- . ванию строят зависимость В f(V) температуры от скорости резания (фиг. 5).

20

30

Подставляя в полученную зависи- мость (V) значение в (F)640 G, при которой наблюдается минимальная дефективность структуры твердого сплава, графическим способом определяют скорость резания, соответствующую оптимальной скорости резания и равную м/мин, что хорошо согласуется с классическими стойкост- ными испытаниями.

Wff f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения средних размеров ультрадисперсных частиц | 1981 |

|

SU987473A1 |

| Способ контроля дефектности полупроводниковых и ионных кристаллов | 1982 |

|

SU1052955A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| Способ диагностики усталости металлов | 1978 |

|

SU857814A1 |

| Способ определения длины диффузии позитронов в веществе | 1987 |

|

SU1430840A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| Способ определения скорости высокотемпературной ползучести | 1981 |

|

SU1000837A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2000 |

|

RU2179910C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2315972C1 |

т---чА{

l..

..

7У7 / /yylX l I™4«« laMf.

4 „j

| Способ определения оптимальных скоростей резания | 1975 |

|

SU570455A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-11—Подача