Изобретение относится к твердым топливным брикетам, которые могут быть использованы в качестве добавки к шихте в доменном производстве чугуна, в конвертерном и мартеновском процессах.

В качестве прототипа для всех вариантов принято описание изобретения «Способ получения топливных брикетов» к а.с. №1546469, C10L 5/10, опубл. 28.02.90. Указанные брикеты используют в литейном производстве при ваграночной плавке чугуна. Способ их получения состоит в том, что для повышения термической прочности и выхода годных топливных брикетов в шихту из измельченной антрацитовой и коксовой мелочи добавляют древесные опилки, смешивают с жидким стеклом, затем с нагретым до 220-250°С нефтяным битумом, при следующем соотношении компонентов, мас.%: коксовая мелочь 34-36; древесные опилки 1,5-2,5, жидкое стекло 6,5-7,4; нефтяной битум 2,5-3,5 и антрацитовая мелочь - остальное, обрабатывают смесь перегретым водяным паром до 60-70°С, охлаждают смесь до 45-50°С и брикетируют на вальцовом прессе при 20-25 МПа.

Признаки, являющиеся общими для прототипа и заявляемых композиций, состоят в наличии в последних коксовой мелочи и жидкого стекла.

Причина недостижения в прототипе технического результата состоит в отсутствии в его составе либо флюса, либо железосодержащего промышленного сырья (ЖСПС), либо того и другого.

Задача, решаемая заявленными композициями брикетов, состоит в повышении качества брикетов и эффективности процесса выплавки чугуна и стали.

Технический результат, опосредствующий решение упомянутой задачи, заключается в повышении прочности брикета и снижении расхода кокса при выплавке чугуна или стали.

Достигается технический результат по первому варианту тем, что топливный брикет, включающий коксовую мелочь и жидкое стекло, дополнительно содержит флюс и железосодержащее промышленное сырье, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, флюс 35-45, железосодержащее промышленное сырье 20-50, жидкое стекло 5-15.

По второму варианту технический результат достигается тем, что топливный брикет, включающий коксовую мелочь и жидкое стекло, дополнительно содержит флюс, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, флюс 65-85, жидкое стекло 5-15.

По третьему варианту технический результат достигается тем, что топливный брикет, включающий коксовую мелочь и жидкое стекло, дополнительно содержит железосодержащее промышленное сырье, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, железосодержащее промышленное сырье 65-85, жидкое стекло 5-15.

Новыми по отношению к прототипу признаками по 1-му варианту являются дополнительное содержание флюса и железосодержащего промышленного сырья, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, флюс 35-45, железосодержащее промышленное сырье 20-50, жидкое стекло 5-15.

Новыми по отношению к прототипу признаками по 2-му варианту являются дополнительное содержание флюса, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, флюс 65-85, жидкое стекло 5-15.

Новыми по отношению к прототипу признаками по 3-му варианту являются дополнительное содержание железосодержащего промышленного сырья, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, железосодержащее промышленное сырье 65-85, жидкое стекло 5-15.

Описанные композиции получают следующим способом. Перед началом работы все компоненты шихты, из которой получают брикет, сушат на сушильной установке. Допускается не сушить коксовую мелочь, если средняя влажность готовой шихты менее 3%. Контроль осуществляют каждые 2 часа в месте складирования шихты. Далее компоненты загружают в смеситель. Допускается комбинирование в смесителе холодных и горячих компонентов. В итоге температура шихты в смесителе должна быть минимальной, но не выше 60°С, что определяют электронным термометром. В смесительную установку по 1-му варианту подают 381 кг шихты (кокс - 59 кг, флюсы 170 кг, железосодержащее промышленное сырье - 152 кг) и связующее (жидкое стекло) в количестве 42 кг, по 2-му варианту - 381 кг шихты (кокс - 59 кг, флюс - 322 кг) и связующее - 42 кг, по 3-му варианту - 381 кг шихты (кокс - 59 кг, железосодержащее промышленное сырье - 322 кг) и связующее - 42 кг.

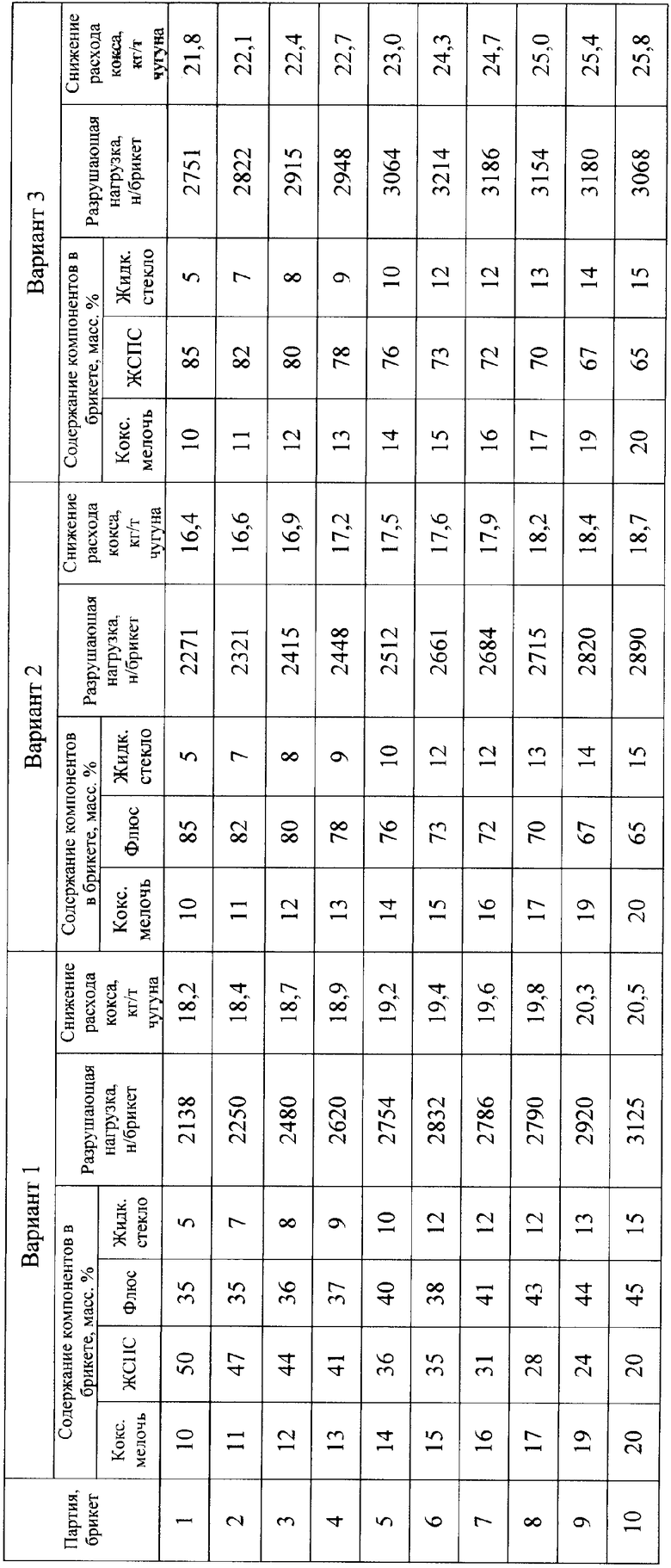

В смесителе вышеупомянутые компоненты перемешивают в течение 1-2 минут. Чем выше температура шихты в смесителе, тем меньше время перемешивания в указанном диапазоне.

Из смесительной установки готовую шихту подают с помощью конвейера на пресс. Брикет, выходящий из пресса, должен иметь хорошую сырую прочность и правильную форму, допускаются небольшие сколы по краям. Контроль сырой прочности осуществляется каждый час путем сбрасывания трех брикетов в точке контроля около пресса. Брикеты не должны ломаться при сбрасывании с высоты 30 см на бетонный пол. После прессования брикеты подают с помощью цепного конвейера в тоннельную печь для высушивания. Брикеты в ячейки конвейера раскладывают равномерно. Температуру в тоннельной печи поддерживают в диапазоне 140-170°С, контролируя ее штатными термометрами. Возможно осуществление сушки при пониженных температурах, вплоть до 20°С, при соответствующем увеличении времени сушки. После тоннельной печи брикеты с помощью конвейера подаются в место складирования готовой продукции. Контроль прочности готовых брикетов осуществляют каждый час. Три брикета, отобранные после прохождения печи, сбрасывают 10 раз с высоты 180 см на бетонную площадку, при этом они не должны разламываться. Изготовленные брикеты имеют чечевицеобразную форму с длинной 65 мм, высотой 35 мм. В таблице представлены конкретные составы композиций брикетов и прочностные характеристики. Прочность брикетов определялась по сопротивлению разрушающей нагрузке на сжатие. Приведенные в таблице данные подтверждают, что предлагаемый состав шихты обеспечивает получение топливных брикетов с более высокой прочностью, нежели у прототипа. Использование топливных брикетов по предлагаемому составу снижает брак (расколотые, обломанные и т.д.) при их производстве, транспортировке, складировании, хранении, использовании. Кроме того, при выплавке чугуна и стали брикеты позволяют снизить расход кокса в шихте.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| БРИКЕТ-КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2003 |

|

RU2241760C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2003 |

|

RU2241771C1 |

| БРИКЕТ - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2003 |

|

RU2237722C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2003 |

|

RU2244026C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

Изобретение относится к твердым топливным брикетам, которые могут быть использованы в качестве добавки к шихте в доменном производстве чугуна, в конвертерном и мартеновском процессах. По первому варианту топливный брикет включает коксовую мелочь и жидкое стекло, дополнительно содержит флюс и железосодержащее промышленное сырье, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, флюс 35-45, железосодержащее промышленное сырье 20-50, жидкое стекло 5-15. По второму варианту топливный брикет включает коксовую мелочь и жидкое стекло, дополнительно содержит флюс, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, флюс 65-85, жидкое стекло 5-15. По третьему варианту топливный брикет включает коксовую мелочь и жидкое стекло, дополнительно содержит железосодержащее промышленное сырье, при следующем соотношении ингредиентов, мас.%: коксовая мелочь 10-20, железосодержащее промышленное сырье 65-85, жидкое стекло 5-15. Технический результат заключается в повышении прочности брикетов и снижении расхода кокса при выплавке чугуна или стали. 3 н.п. ф-лы, 1 табл.

1. Топливный брикет для добавки в шихту при производстве чугуна и стали, включающий коксовую мелочь и жидкое стекло, отличающийся тем, что он дополнительно содержит флюс и железосодержащее промышленное сырье при следующем соотношении ингредиентов, мас.%:

2. Топливный брикет для добавки в шихту при производстве чугуна и стали, включающий коксовую мелочь и жидкое стекло, отличающийся тем, что он дополнительно содержит флюс при следующем соотношении ингредиентов, мас.%:

3. Топливный брикет для добавки в шихту при производстве чугуна и стали, включающий коксовую мелочь и жидкое стекло, отличающийся тем, что он дополнительно содержит железосодержащее промышленное сырье при следующем соотношении ингредиентов, мас.%:

| Способ получения топливных брикетов | 1987 |

|

SU1546469A1 |

| Топливный брикет для плавки чугуна в вагранке | 1983 |

|

SU1227658A1 |

| US 4015977 A, 05.04.1977 | |||

| GB 1203915 A, 03.09.1970 | |||

| JP 6299177 A, 25.10.1994 | |||

| 0 |

|

SU160279A1 | |

Авторы

Даты

2009-11-27—Публикация

2006-10-09—Подача