Группа изобретений относится к области производства предварительно изолированных труб с тепловой изоляцией из пенополиуретана (ППУ), предназначенных для устройства трубопроводов тепловых сетей, газо- и нефтепроводов в защитной оболочке из оцинкованной стали и стали с наружным полиэтиленовым покрытием.

Известно устройство «торцевая заглушка», применяемое в способе изготовления изолированных труб или фасонных изделий для трубопроводов (заявка RU 2014134563, МПК F16L 59/14, опубл. 20.03.2016). Торцевые заглушки, применяемые в данном способе, имеют конструкцию в соответствии с которой на торцевой заглушке выполнено несколько необходимых отверстий, а именно: во-первых, технологическое отверстие установки средства для введения вспенивающегося теплоизоляционного материала в кольцевую полость между рабочей трубой и трубой-оболочкой, во-вторых, в одной или обеих торцевых заглушках выполнено, как минимум, одно отверстие для вывода элементов системы мониторинга состояния слоя теплоизоляции, в-третьих, технологическое отверстие, в дне которого имеется перфорированный участок с диаметром отверстий перфорации 0,1-3,0 мм. Все отверстия в торцевой заглушке, включая перфорированный участок, могут быть при необходимости закрыты одинаковыми резьбовыми пробками. Выполняется неразъемное соединение торцевой заглушки с гидрозащитной трубой-оболочкой посредством сварки или клеевого соединения. Недостатком данного устройства является то, что эффект от применения данного устройства достигается в случае, когда заглушка представляет собой несъемную деталь готового изделия и не может быть применена повторно для нанесения теплоизоляции.

Известно устройство «одноразовая торцевая заглушка» (патент RU 2576078, МПК F16L 59/14, F16L 9/18, опубл. 27.02.2016), входящая в состав изделия «теплоизолированная труба и участок трубопровода с гидрозащитой по наружной поверхности и по торцам», при этом заглушка неразъемно соединена с гидрозащитной трубой-оболочкой (сваркой, склеиванием и т.п.). Недостатком данного устройства является то, что заглушка представляет собой несъемную деталь готового изделия и не может быть применена повторно для нанесения теплоизоляции.

Известны заглушки, применяемые в способе изготовления теплоизолированной трубы (патент RU 2273787, МПК F16L 59/14, F16L 9/18, опубл. 10.04.2006), выполненные в виде усеченного конуса с наружной и внутренней конусностью соответственно, при установке на трубу заглушки большими основаниями направляются противоположно. Недостатком данного устройства является уменьшение длины теплоизоляционного слоя относительно длины защитной оболочки, вызванное образованием технологической впадины (углубления) на торце теплоизоляционного слоя от конической части заливочной заглушки, что исключает возможность применения данного устройства для нанесения тепловой изоляции из пенополиуретана на трубы газо- и нефтепроводов в связи с необходимостью обеспечения длины теплоизоляционного слоя, равной длине защитной оболочки.

Известно устройство «заглушка», применяемое в способе тепло- и гидроизоляции трубы (патент RU 2249756, МПК F16L 59/14, опубл. 10.04.2005), включающем в себя герметизацию зазора между изолируемой трубой и защитной оболочкой. Заглушка, применяемая в данном способе, имеет одно отверстие для заливки смеси материалов и выхода воздуха из межтрубного пространства. Для предотвращения вытекания заливаемой жидкой композиции ППУ и вспенивающейся жидкой композиции ППУ на внутренней стороне заглушек устанавливают кольцевые резиновые уплотнения.

Недостатками устройства по RU 2249756 является низкая технологичность и высокая материалоемкость. В связи с тем, что рабочая труба и труба-оболочка обладают отклонениями геометрических размеров в виде технологических допусков, например на диаметр, толщину стенки, овальность и т.д., эти особенности в совокупности с заливкой теплоизоляционного материала приводят к тому, что на стадии образования слоя теплоизоляции и полимеризации часть вспенивающихся компонентов, образующих изоляцию, выходит из межтрубного пространства, что приводит к перерасходу основного вида сырья, ведет к увеличению себестоимости продукции, образованию производственных отходов, а трудоемкость технологического процесса увеличивается за счет технологических операций на устранение потеков и следов ППУ с поверхности трубы и оболочки, длительную очистку съемной торцевой заглушки перед последующим применением, износ самой торцевой заглушки связан с ее зачисткой металлическими щетками. Изделия, полученные способом RU 2249756, имеют недостатки в виде открытых участков теплоизоляции, на которых наружный слой ППУ имеет открытые поры; а между слоем ППУ и внутренней поверхностью защитной оболочки имеются зазоры (отслоения), образующиеся из-за ухудшения физико-механических свойств слоя ППУ на концевых участках изоляции, вызванного вытеканием смеси компонентов ППУ в процессе полимеризации. Кроме того, применение данного устройства способствует увеличению риска образования отслоений ППУ от трубы и оболочки и снижению физико-механических характеристик ППУ на торце теплоизоляционного слоя, снижению товарного вида продукции по причине высокой теплоемкости устройства, изготавливаемого из стали, в связи с тем, что вследствие большой массы устройства и высокой теплопроводности стали происходит отбор тепла из торцевого участка ППУ изоляции в процессе полимеризации, что способствует увеличению хрупкости готового ППУ на торце изоляции. Указанные недостатки приводят к необходимости принятия дополнительных мер по ремонту отслоений и защите торца ППУ изоляции от осадков.

Другим недостатком данного устройства является то, что в случае применения устройства для нанесения ППУ изоляции на трубы, предназначенные для строительства нефтепроводов с наружным эпоксидным антикоррозионным покрытием, в процессе установки устройства на трубу происходит повреждение эпоксидного покрытия металлическим корпусом устройства, что приводит к необходимости выполнения ремонтных работ по устранению повреждений на готовой продукции после снятия заглушек.

Наиболее близким к заявляемому является устройство «Фланец К98.00.00СБ» (не запатентовано), применяемое в способе тепло- и гидроизоляции трубы (RU 2249756), включающем в себя герметизацию зазора между изолируемой трубой и защитной оболочкой, герметизацию зазора между фланцем и трубой, герметизацию зазора между фланцем и оболочкой. Конструкция устройства включает металлический корпус с центральным отверстием и с внутренней цилиндрической проточкой, в котором выполнено не менее одного вентиляционного отверстия и не менее одного заливочного отверстия, металлические нажимное и прижимное кольца, не менее чем одно уплотнительное кольцо между корпусом и нажимным кольцом, не менее чем одно уплотнительное кольцо между корпусом и прижимным кольцом. В случае применения устройства для нанесения ППУ изоляции на трубы, оснащаемые спутниками системы путевого обогрева трубопроводов, металлический корпус и нажимное кольцо имеют пазы для прохода спутников, а между нажимным кольцом и корпусом устанавливается уплотнение, имеющее пазы для прохода спутников, причем уплотнение является сборным и изготавливается из круглого резинового шнура и резиновой пластины посредством соединения (склеивания или сшивания металлической проволокой).

Устройство-прототип обладает следующими недостатками:

- применение данного устройства способствует увеличению риска образования отслоений ППУ от трубы и оболочки и снижению физико-механических характеристик ППУ на торце теплоизоляционного слоя, снижению товарного вида продукции по причине высокой теплоемкости устройства, изготавливаемого из стали, в связи с тем, что вследствие большой массы устройства и высокой теплопроводности стали происходит отбор тепла из торцевого участка ППУ изоляции в процессе полимеризации;

- в случае применения устройства для нанесения ППУ изоляции на трубы, предназначенные для строительства нефтепроводов с наружным эпоксидным антикоррозионным покрытием, в процессе установки устройства на трубу происходит повреждение эпоксидного покрытия металлическим корпусом устройства и металлическим корпусом нажимного кольца, что приводит к необходимости выполнения ремонтных работ по устранению повреждений на готовой продукции после его снятия;

- при снятии фланца с изолируемой трубы после завершения реакции полимеризации происходит повреждение внешнего слоя ППУ на поверхности торца теплоизоляции за счет отрыва частиц ППУ, прилипших к внутренней поверхности корпуса фланца. Это приводит к необходимости принятия дополнительных мер по восстановлению товарного вида торца ППУ и защите торца ППУ от осадков дополнительным гидроизолирующим покрытием в процессе хранения изолированных труб на открытой площадке;

- в случае применения устройства для нанесения изоляции на трубы со спутниками системы путевого обогрева трубопроводов нажимное кольцо и уплотнение не полностью герметизируют зазоры между спутниками и корпусом фланца и между спутником и трубой, что приводит к потерям материала через зазоры в процессе пенообразования.

Задачей группы изобретений является разработка комплектов заливочных фланцев (состоящих из переднего и заднего фланцев), применяемых при тепло- и гидроизоляции трубы ППУ, позволяющих упростить технологический процесс изготовления предварительно изолированных труб, сократить производственные отходы, снизить себестоимость готовой продукции, исключить потребность в дополнительных работах по восстановлению товарного вида торцов ППУ изоляции после снятия фланцев, исключить повреждение внешнего слоя ППУ на торцах теплоизоляционного слоя, исключить повреждения эпоксидного покрытия в процессе нанесения ППУ изоляции на трубы с эпоксидным покрытием, исключить снижение физико-механических свойств внешнего слоя ППУ на торцах изоляции из-за повышения хрупкости при отводе тепла на металлические фланцы и при этом обеспечить возможность многократного их применения в технологическом процессе нанесения ППУ изоляции.

Как и ближайший аналог, комплект заливочных фланцев включает в себя передний заливочный фланец и задний заливочный фланец, причем каждый фланец из предлагаемого комплекта включает корпус с центральным отверстием и с внутренней цилиндрической проточкой, в котором выполнено не менее одного вентиляционного отверстия, а в переднем заливочном фланце выполнено не менее одного заливочного отверстия, нажимное и прижимное кольца, не менее чем одно уплотнительное кольцо между корпусом и нажимным кольцом, не менее чем одно уплотнительное кольцо между корпусом и прижимным кольцом.

Решить поставленную задачу, а именно упростить технологический процесс изготовления предварительно изолированных труб, сократить производственные отходы, снизить себестоимость готовой продукции, исключить потребность в дополнительных работах по восстановлению товарного вида торцов ППУ изоляции после снятия фланцев, исключить повреждение внешнего слоя ППУ на торцах теплоизоляционного слоя, исключить повреждения эпоксидного покрытия в процессе нанесения ППУ изоляции на трубы с эпоксидным покрытием, исключить снижение физико-механических свойств внешнего слоя ППУ на торцах изоляции из-за повышения хрупкости при отводе тепла на металлические фланцы, обеспечить возможность многократного применения комплекта заливочных фланцев удалось за счет использования следующих технических решений:

- группой изобретений заявляются два варианта комплекта фланцев: в первом варианте корпусы фланцев выполнены из полимерного материала высокой плотности и низкой теплопроводности и теплоемкости, во втором корпусы фланцев выполнены сварными из изготовленных из стали основания и обечайки, проушин для съема фланца, расположенных по периметру обечайки, с отверстиями для закрепления поджимного кольца и петли для грузозахватного приспособления;

- корпусы фланцев (первый вариант) изготавливаются из материала с низкой по сравнению со сталью теплоемкостью и теплопроводностью, например из конструкционного полимерного материала, в качестве которого в заявленном устройстве может применяться полиамид марки ПА6Б. В случае, если корпусы фланцев изготавливаются из стали (второй вариант) на внутренней поверхности корпуса, контактирующей с ППУ, выполняется методом литья и закрепляется кольцо из теплоизоляционного полимерного материала, исключающее контакт ППУ с металлическими деталями корпуса. В качестве такого материала может быть использован полиуретан, при этом толщина теплоизоляционного кольца должна быть не менее 10 мм. Указанные решения обеспечивают значительное снижение отвода тепла из полимеризующейся массы ППУ на торцах теплоизоляционного слоя в процессе реакции пенообразования;

- изготовление корпусов комплекта фланцев выполняется с обеспечением чистоты обработки внутренней поверхности корпуса из неметаллического материала (первый вариант) или поверхности теплоизоляционного кольца (второй вариант) не более Ra 6,3. Указанное решение исключает разрушение поверхностного слоя ППУ при снятии фланцев после окончания реакции полимеризации и обеспечивает создание в процессе реакции полимеризации плотного коркового слоя с закрытыми ячейками на торцах ППУ изоляции, что приводит к значительному снижению риска проникновения влаги от осадков вглубь теплоизоляционного слоя в процессе хранения готовой продукции на открытой площадке;

- во втором варианте диаметр отверстия в кольце, образованном полимерным покрытием внутренней поверхности металлического корпуса, меньше, чем диаметр отверстия в металлическом корпусе. Нажимное кольцо изготавливается из металлического кольца и полимерного кольца, причем диаметр отверстия в полимерном кольце меньше, чем диаметр внутреннего отверстия в металлическом кольце. Указанное решение обеспечивает отсутствие повреждений эпоксидного антикоррозионного покрытия труб в случае применения комплекта фланцев для нанесения ППУ изоляции на трубы с наружным эпоксидным покрытием;

- между нажимным кольцом и корпусом, между поджимным кольцом и корпусом устанавливаются кольцевые резиновые уплотнения, а на кромках корпуса, нажимного кольца и поджимного кольца в местах установки уплотнений выполняются проточки, размеры которых подобраны так, чтобы обеспечить полное перекрытие зазоров между трубой и корпусом фланца и между оболочкой и корпусом фланца, причем в варианте 1 диаметр проточки на лицевой плоскости корпуса больше, чем диаметр проточки на тыльной плоскости корпуса, т.е. проточка имеет коническую форму, а нажимное кольцо имеет выступ конической формы. В варианте 1 между корпусом и нажимным кольцом устанавливаются два кольцевых уплотнения круглого сечения разного диаметра. Кольцевые уплотнения со стороны нажимного кольца обеспечивают герметизацию зазоров между корпусом фланца и трубой при закреплении нажимного кольца в прижатом к лицевой поверхности фланца положении, причем закрепление нажимного кольца происходит одновременно с закреплением корпуса фланца на торце оболочки изолируемой трубы. Кольцевые уплотнения со стороны поджимного кольца обеспечивают герметизацию зазоров между корпусом фланца и оболочкой при закреплении поджимного кольца в прижатом к корпусу фланца положении, причем закрепление поджимного кольца может осуществляться как посредством болтов, проходящих через отверстия в проушинах, распределенных по окружности корпуса и поджимного кольца, так и посредством эксцентрических зажимов. Указанные решения полностью исключают протечки материала в процессах заливки смеси материалов и пенообразования;

- в случае применения комплекта фланцев для нанесения изоляции на трубы (по обоим вариантам), оснащаемые спутниками системы путевого обогрева трубопроводов, уплотнение между корпусом и нажимным кольцом содержит пластины с пазами для труб-спутников системы путевого подогрева трубопроводов, изготовленные из полимерного материала, причем уплотнение между нажимным кольцом и корпусом является одной деталью, изготовленной методом литья из полимерного материала, а размеры и жесткость уплотнения подобраны так, чтобы полностью исключить протечки материала через зазоры между спутником и корпусами фланцев, спутником и трубой в процессе пенообразования;

- во втором варианте изготовления проушины, расположенные на корпусе фланца и поджимном кольце, могут изготавливаться с соосно расположенными отверстиями, применяемыми для установки болтов, при закручивании обеспечивающих герметизацию зазора между корпусом фланца и защитной оболочкой посредством сжатия кольцевого уплотнения между корпусом фланца и поджимным кольцом для полного исключения протечек ППУ;

- в обоих вариантах закрепление уплотнения между корпусом фланца и поджимным кольцом может осуществляться посредством притягивания поджимного кольца к корпусу фланца эксцентрическими зажимами, распределенными по окружности на корпусе фланца с шагом не более 300 мм.

Технический результат от использования группы изобретений заключается в оптимизации технологического процесса производства теплоизолированных труб и повышения их качества за счет:

- исключения снижения качества внешней поверхности торцов теплоизоляционного слоя;

- исключения повреждений эпоксидного покрытия при операциях установки и снятия фланцев;

- исключения потерь материала через зазоры между корпусом фланцев и трубой, корпусом фланцев и оболочкой, корпусом фланцев и спутниками, трубой и спутниками;

- снижения объема и трудоемкости работ на устранение повреждений торцов ППУ изоляции при снятии фланцев; устранение потеков и следов ППУ на поверхностях трубы, оболочки, спутников;

- повышения стойкости торцов ППУ изоляции к атмосферным осадкам без применения дополнительных гидроизолирующих покрытий торца ППУ изоляции.

Кроме вышеуказанных преимуществ изделия, полученные с применением заявленных комплектов заливочных фланцев, обладают новыми полезными свойствами, а именно при их использовании увеличивается срок, в течение которого сохраняются теплоизолирующие свойства на концевом участке теплоизоляции за счет значительного снижения диффузии газа (вспенивающего агента, обеспечивающего теплоизолирующие свойства ППУ) из ячеек теплоизоляционного слоя, за счет наличия на торцах изоляции плотного коркового слоя с закрытыми порами.

Использование при производстве теплоизолированных труб комплектов фланцев описанных выше конструкций позволяет получить следующие технические эффекты и свойства: сократить количество операций технологического процесса; снизить количество технологических отходов за счет исключения потерь жидкой реактивной композиции пенополиуретана из межтрубного пространства через технологические зазоры; снизить количество брака готовой продукции за счет создания оптимальных условий образования слоя теплоизоляции; обеспечить стабильное качество готовых изделий за счет получения теплоизолированных труб с расчетным коэффициентом теплопроводности; повысить длительность хранения готовой продукции на открытой площадке без применения защитных покрытий торцов изоляции.

К другим результатам можно отнести улучшенный внешний вид готовой продукции.

Изобретения иллюстрируются чертежами, на которых:

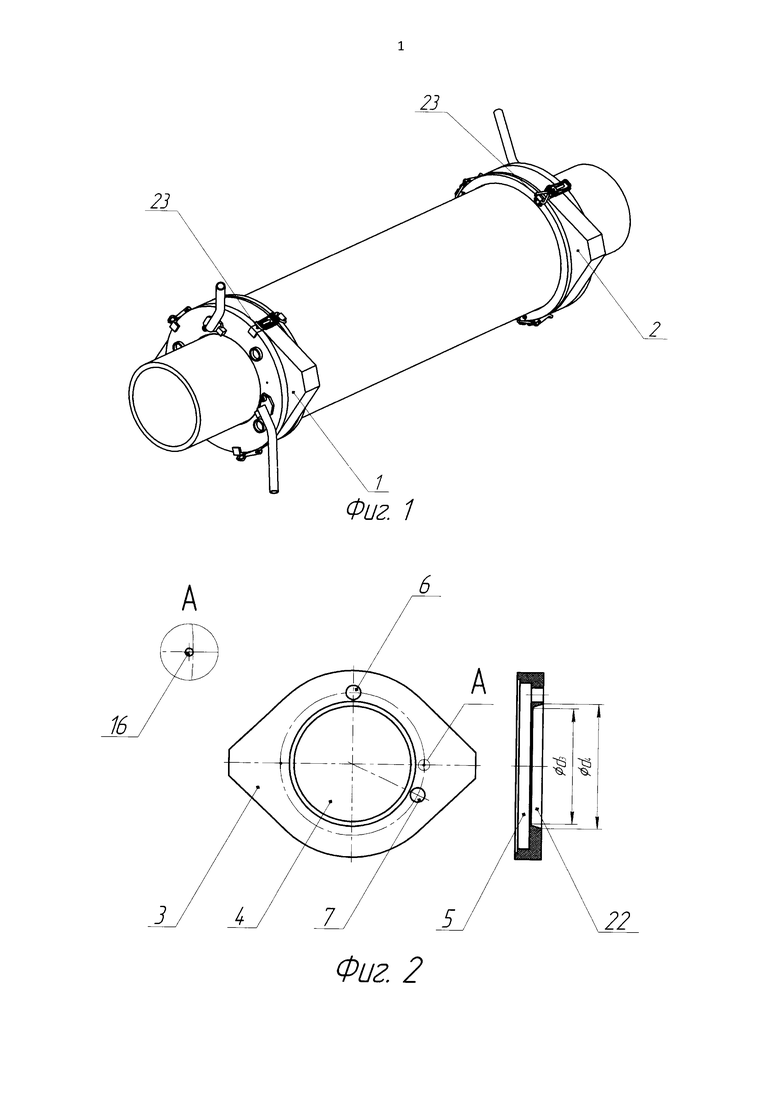

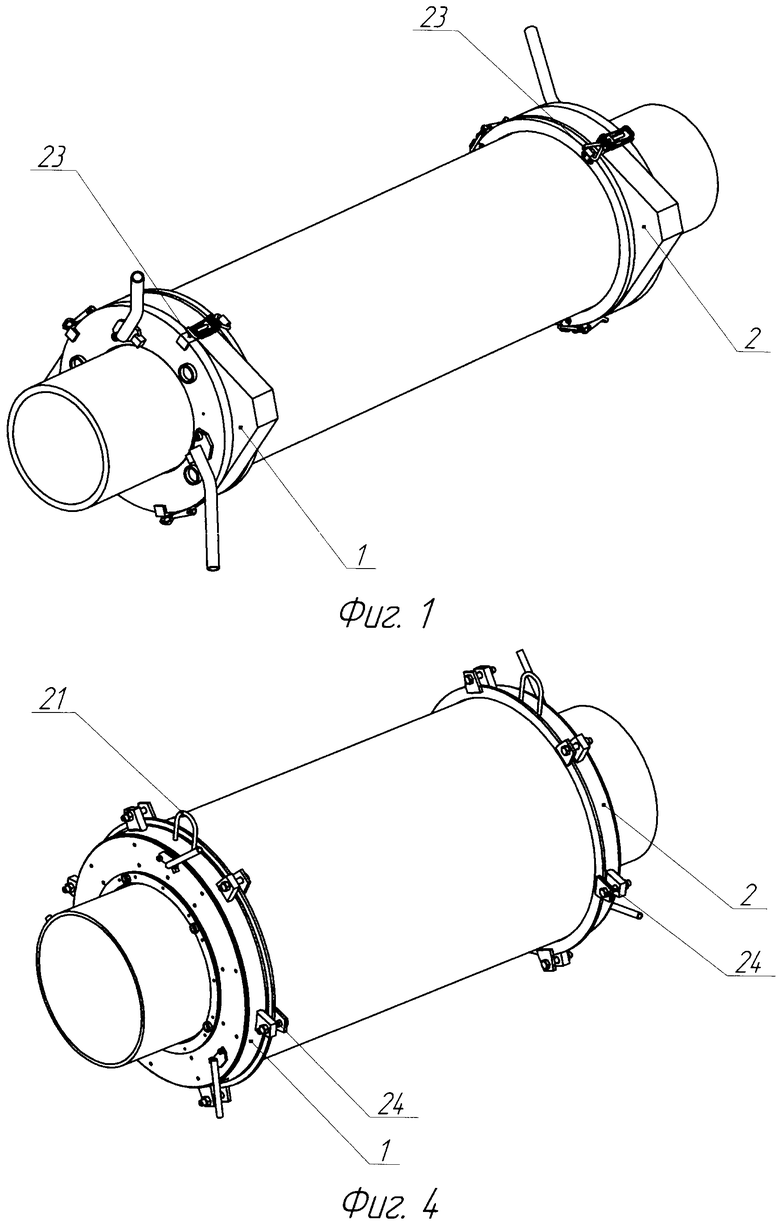

- на фиг. 1 - комплект фланцев по варианту 1, состоящий из переднего (1) и заднего (2) фланцев с полимерным корпусом, установленных на трубу с защитной оболочкой, сборка корпусов фланцев с нажимными и поджимными кольцами перед заливкой ППУ осуществляется эксцентрическими зажимами типа «лягушка» (23);

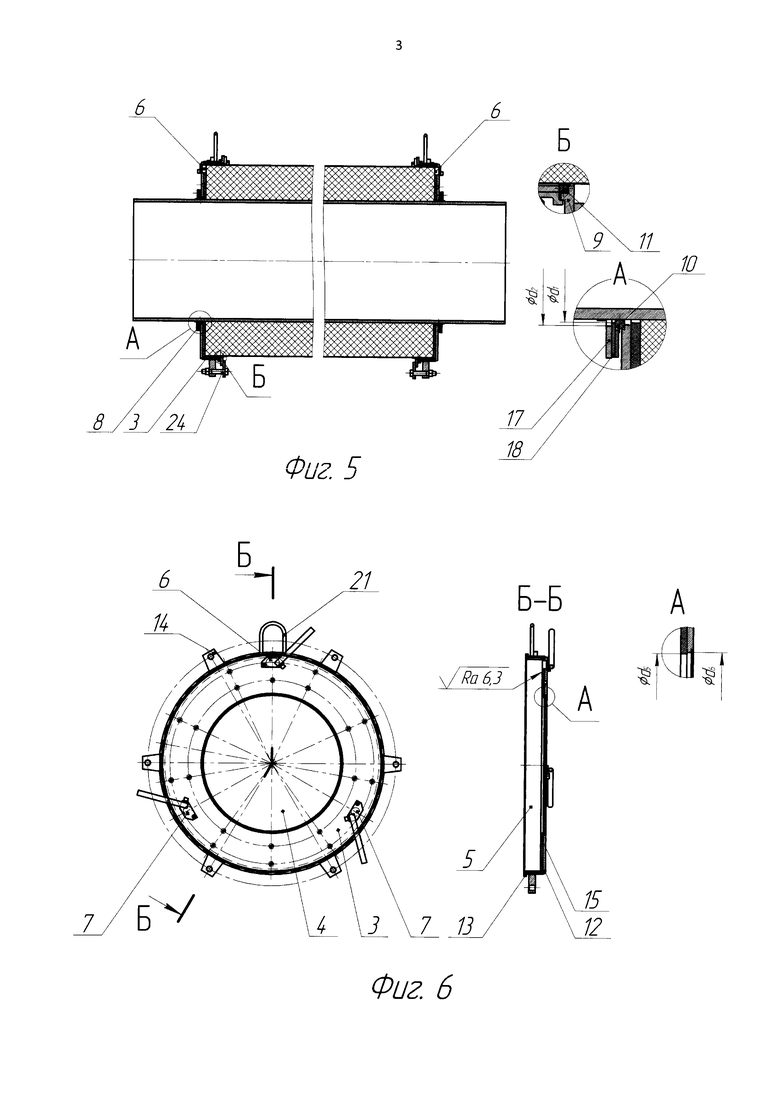

- на фиг. 2 - общий вид корпуса фланца по варианту 1 из полимерного материала, состоящий из корпуса (3) с центральным отверстием (4), цилиндрической проточкой (5), вентиляционным отверстием (6), заливочным отверстием (7), отверстиями для проводов системы контроля (Узел А, 16), в разрезе показано, что диаметр проточки центрального отверстия со стороны лицевой плоскости фланца d4 больше, чем диаметр проточки со стороны тыльной плоскости фланца d3, т.е. центральное отверстие имеет коническую проточку (22);

- на фиг. 3 - комплект фланцев по варианту 1, установленный на трубу с защитной оболочкой, в разрезе, корпус фланца (3) показан в сборе с нажимным (8) и поджимным (9) кольцами, соединенными эксцентрическими зажимами типа «лягушка» (23), установленными между корпусом и нажимным кольцом двумя кольцевыми уплотнениями круглого сечения разного диаметра (10), установленными между корпусом и поджимным кольцом кольцевым уплотнением (11), в разрезе на узле А показано, что центральное отверстие имеет коническую проточку (22), а нажимное кольцо имеет конический выступ (25);

- на фиг. 4 - комплект фланцев по варианту 2, состоящий из переднего (1) и заднего (2) фланцев с металлическим корпусом, установленный на трубу с защитной оболочкой, сборка корпусов фланцев с нажимными и поджимными кольцами перед заливкой ППУ осуществляется соединительными болтами (24) через отверстия в проушинах (14 на фиг. 6), для транспортировки фланцев предусмотрена грузозахватная петля (21);

- на фиг. 5 - комплект фланцев по варианту 2, установленный на трубу с защитной оболочкой, в разрезе, установленными между корпусом (3) и нажимным кольцом (8) кольцевыми уплотнениями (10), установленными между корпусом и поджимным кольцом кольцевым уплотнением (узел Б, 11); на узле А показано, что нажимное кольцо фланца по варианту 2 состоит из металлического (17) и полимерного (18) колец, причем полимерное кольцо (18) может состоять из нескольких слоев полимерного материала (например, из двух, как показано на фиг. 5), диаметр центрального отверстия d1 в полимерном кольце (18) меньше, чем диаметр центрального отверстия d2 в металлическом кольце (17), между нажимным кольцом (8) и корпусом фланца (3) установлено кольцевое уплотнение круглого сечения (10); на узле Б показано, что между поджимным кольцом и торцом обечайки корпуса фланца (3) установлено кольцевое уплотнение круглого сечения (11); верхняя точка вентиляционного отверстия (6) совпадает с верхней точкой теплоизоляционного слоя;

- на фиг. 6 - общий вид корпуса фланца по варианту 2, состоящего из металлического корпуса (3), выполненного сварным из основания (12) с центральным отверстием (4), обечайки (13), в которой выполнена цилиндрическая проточка (5), и проушин (14) с отверстием, с вентиляционным отверстием (6), двумя заливочными отверстиями (7), на корпусе фланца с тыльной стороны установлено кольцо из теплоизоляционного полимерного материала (15), при этом диаметр центрального отверстия в полимерном кольце (15) d5 меньше, чем диаметр центрального отверстия d6 в основании (12) корпуса (3);

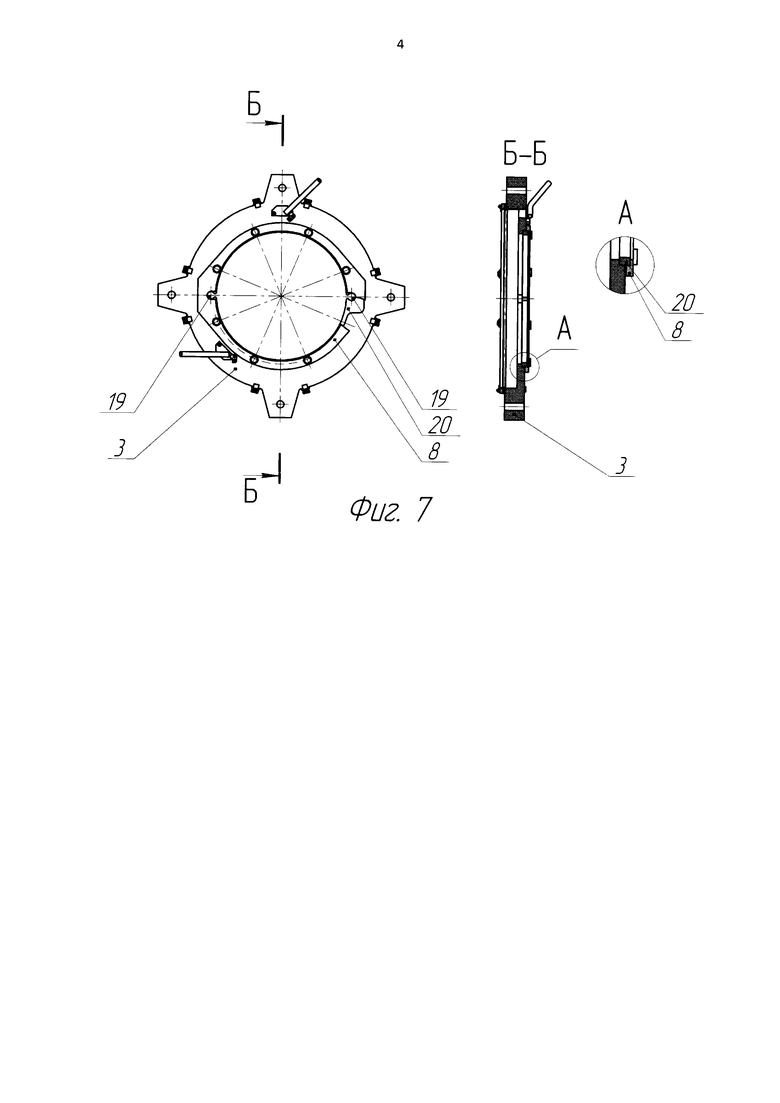

- на фиг. 7 - общий вид фланца заливочного по варианту 1 с пазами под трубы спутники (19) системы путевого подогрева трубопроводов, выполненными в корпусе (3) и нажимном кольце (8), уплотнение (20) между корпусом (3) и нажимным кольцом (8) содержит пластины с пазами для труб-спутников системы путевого подогрева трубопроводов, изготовленные из полимерного материала, при этом пластины с пазами для труб-спутников системы путевого подогрева трубопроводов и уплотнение между нажимным кольцом и корпусом являются одной деталью, изготовленной методом литья из полимерного материала;

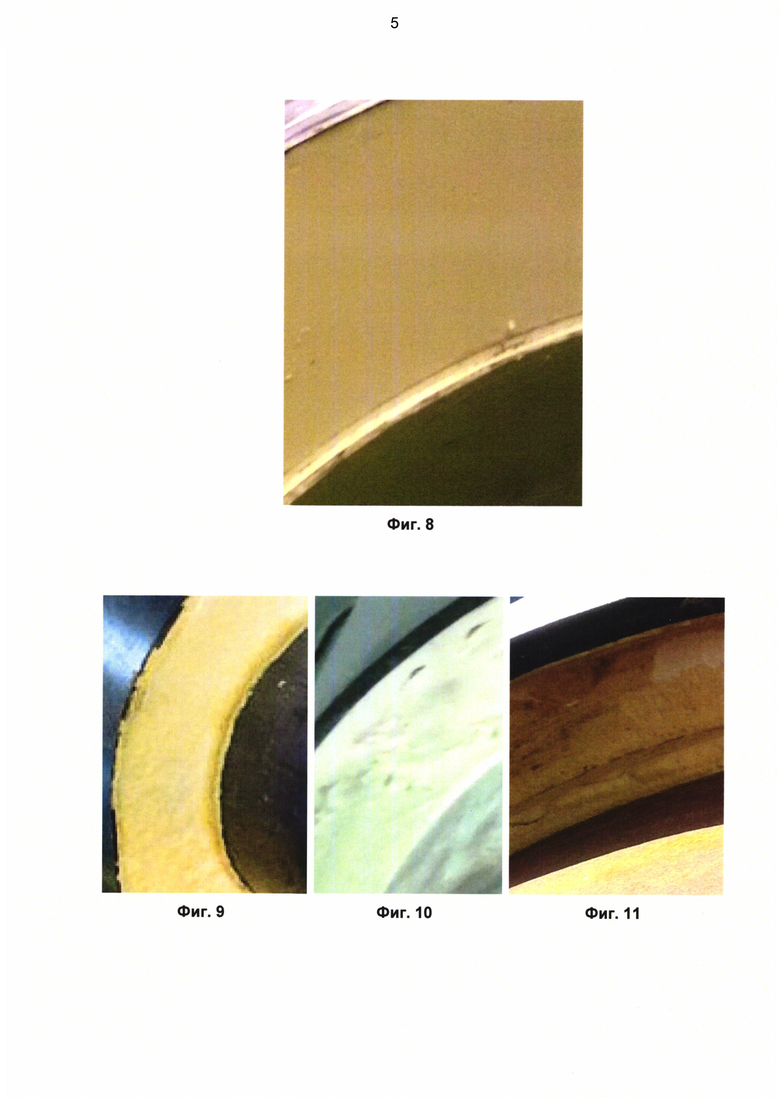

- на фиг. 8-11 представлены фотографии торцов труб с ППУ покрытием, изготовленных соответственно с использованием заявляемых комплектов фланцев (фиг. 8) и фланца по прототипу (фиг. 9-11), они наглядно демонстрируют высокое качество торцов труб при использовании заявляемых комплектов фланцев и их преимущества по сравнению с фланцем по прототипу.

Группа изобретений относится к области производства предварительно изолированных труб с тепловой изоляцией из пенополиуретана (ППУ), предназначенных для устройства трубопроводов тепловых сетей, газо- и нефтепроводов в защитной оболочке из оцинкованной стали и стали с наружным полиэтиленовым покрытием. Задачей группы изобретений является разработка комплектов заливочных фланцев (состоящих из переднего и заднего фланцев), применяемых при тепло- и гидроизоляции трубы ППУ, позволяющих упростить технологический процесс изготовления предварительно изолированных труб, сократить производственные отходы, снизить себестоимость готовой продукции, исключить потребность в дополнительных работах по восстановлению товарного вида торцов ППУ изоляции после снятия фланцев, исключить повреждение внешнего слоя ППУ на торцах теплоизоляционного слоя, исключить повреждения эпоксидного покрытия в процессе нанесения ППУ изоляции на трубы с эпоксидным покрытием, исключить снижение физико-механических свойств внешнего слоя ППУ на торцах изоляции из-за повышения хрупкости при отводе тепла на металлические фланцы и при этом обеспечить возможность многократного их применения в технологическом процессе нанесения ППУ изоляции. Для достижения указанной цели группой изобретений заявляются два варианта комплекта фланцев. В первом варианте корпусы фланцев выполнены из полимерного материала высокой плотности и низкой теплопроводности и теплоемкости, в качестве которого в заявленном устройстве может применяться полиамид марки ПА6Б. Во втором - корпусы фланцев выполнены сварными из изготовленных из стали основания и обечайки, проушин для съема фланца, расположенных по периметру обечайки, с отверстием и петли для грузозахватного приспособления, а основание оснащено кольцом из полимерного материала с низкой теплопроводностью и теплоемкостью, на внутренней поверхности корпуса, контактирующей с ППУ, выполняется методом литья и закрепляется кольцо из теплоизоляционного полимерного материала, исключающее контакт ППУ с металлическими деталями корпуса. В качестве такого материала может быть использован полиуретан, при этом толщина теплоизоляционного кольца должна быть не менее 10 мм, изготовление корпусов комплекта фланцев выполняется с обеспечением чистоты обработки внутренней поверхности корпуса из неметаллического материала (первый вариант) или поверхности теплоизоляционного кольца (второй вариант) не более Ra 6,3. 2 н. и 14 з.п. ф-лы, 11 ил.

1. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием, состоящий из переднего и заднего фланцев, каждый из которых включает корпус с центральным отверстием и с внутренней цилиндрической и наружной конической проточками, в котором выполнено не менее одного вентиляционного отверстия, а в корпусе переднего фланца выполнено не менее одного заливочного отверстия, нажимное кольцо с коническим выступом и прижимное кольцо, не менее чем одно уплотнительное кольцо между корпусом и нажимным кольцом, не менее чем одно уплотнительное кольцо между корпусом и прижимным кольцом, отличающийся тем, что корпусы фланцев выполнены из полимерного материала высокой плотности и низкой теплопроводности и теплоемкости.

2. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1, отличающийся тем, что корпусы фланцев выполнены из полиамида ПА6Б.

3. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1, отличающийся тем, что уплотнение между нажимным кольцом и корпусами переднего и заднего фланцев выполнено из двух уплотнительных колец круглого сечения разного диаметра.

4. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием, состоящий из переднего и заднего фланцев, каждый из которых включает корпус с центральным отверстием и с внутренней цилиндрической проточкой, в котором выполнено не менее одного вентиляционного отверстия, а в корпусе переднего фланца выполнено не менее одного заливочного отверстия, нажимное и прижимное кольца, не менее чем одно уплотнительное кольцо между корпусом и нажимным кольцом, не менее чем одно уплотнительное кольцо между корпусом и прижимным кольцом, отличающийся тем, что корпусы, нажимное и прижимное кольца выполнены металлическими, корпусы выполнены сварными из основания, обечайки и не менее 3 проушин, расположенных по периметру обечайки, с отверстием, а на внутренней поверхности корпусов выполнено методом литья и закреплено кольцо из теплоизоляционного полимерного материала.

5. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 4, отличающийся тем, что теплоизоляционное кольцо выполнено из полиуретана толщиной не менее 10 мм.

6. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что шероховатость внутренней поверхности корпуса не выше Ra 6,3.

7. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что верхняя точка вентиляционного отверстия совпадает с верхней точкой теплоизоляционного слоя.

8. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что в корпусе и нажимном кольце выполнены отверстия для проводников системы оперативно-дистанционного контроля.

9. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что в корпусе и нажимном кольце выполнены пазы для труб-спутников системы путевого подогрева трубопроводов.

10. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что уплотнение между корпусом и нажимным кольцом содержит пластины с пазами для труб-спутников системы путевого подогрева трубопроводов, изготовленные из полимерного материала.

11. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что пластины с пазами для труб-спутников системы путевого подогрева трубопроводов и уплотнение между нажимным кольцом и корпусом являются одной деталью, изготовленной методом литья из полимерного материала.

12. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 4, отличающийся тем, что диаметр центрального отверстия в кольце из полимерного материала меньше диаметра центрального отверстия в корпусе.

13. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 4, отличающийся тем, что нажимное кольцо состоит из металлического кольца и полимерного кольца.

14. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 13, отличающийся тем, что диаметр центрального отверстия в полимерном кольце меньше диаметра центрального отверстия в металлическом кольце.

15. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 4, отличающийся тем, что закрепление поджимного кольца осуществляется посредством болтов, проходящих через проушины, распределенные по окружности корпуса фланца и поджимного кольца с шагом не более 300 мм.

16. Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием по п. 1 или 4, отличающийся тем, что закрепление поджимного кольца осуществляется посредством эксцентрических зажимов, равномерно распределенных по окружности корпуса фланца с шагом не более 300 мм.

| МАНОМЕТР | 1928 |

|

SU8232A1 |

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ТРУБЫ | 2000 |

|

RU2249756C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

| СПОСОБ НАНЕСЕНИЯ НА ТРУБУ ТЕРМОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2136495C1 |

| СИСТЕМА ДЛЯ ШИФРАЦИИ И ДЕШИФРАЦИИ КОМАНД | 1991 |

|

RU2043699C1 |

Авторы

Даты

2017-12-05—Публикация

2017-03-23—Подача