Изобретение относится к теплотехнике и может быть использовано в теплообменной аппаратуре, например в радиаторах и кондиционерах автомобилей, холодильниках и других теплообменных устройствах.

Создание новых способов формирования теплообменных поверхностей, обладающих более высокими эксплуатационными характеристиками, позволяет оптимизировать режимы работы теплообменной аппаратуры. В частности, существует достаточно острая проблема оребрения теплообменных поверхностей. Так, например, использование пайки для прикрепления теплообменных ребер [А.С. СССР №744214, МПК F28F 1/24. Способ изготовления теплообменной трубы и вещество для осуществления этого способа// БИ №24, 1980] является дорогостоящей и экологически опасной технологией. Создание ребер методами литья [А.С. СССР №1245850, МПК F28F 1/32. Теплообменная поверхность// БИ №27, 1986] также дорого и не всегда целесообразно и возможно при получении развитых поверхностей теплообмена.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления теплообменной поверхности, включающий получение на металлической заготовке оребрения в виде лепестков путем подрезки материала поверхностного слоя заготовки [Патент РФ №2067738 от 02.02.1993, Манастырлы Г.К., Тейерман В.А. Теплообменная поверхность//Бюллетень изобретений №28, 1996].

Однако известный способ не позволяет получать методом подрезки теплообменную поверхность, сохраняющую постоянные значения характеристик теплообмена при изменении потоков, омывающих ребра теплообмена. Это связано с тем, что лепестки, сформированные по известному способу-прототипу, обладают крайне нестабильными характеристиками, зависящими от направления подачи потока теплоносителя на оребрение. При подобной подрезке образуются параллельные ряды лепестков, имеющие различные аэродинамические свойства и различную способность турбулизировать потоки теплоносителя.

Поэтому теплообменные поверхности, полученные по способу-прототипу, не позволяют достигнуть стабильных характеристик в условиях изменения направлений обдува ребер.

Задачей, на решение которой направлен заявляемый способ, является повышение стабильности теплообмена в условиях изменения направлений обдува ребер.

Поставленная задача решается тем, что в способе изготовления теплообменной поверхности, включающем формирование на металлической заготовке оребрения в виде лепестков путем подрезки материала поверхностного слоя заготовки, в отличие от прототипа при подрезке лепестки скручивают на угол α вокруг собственной оси, проходящей под углом β к поверхности заготовки, причем угол наклона осей лепестков β=(10°…90°), а угол закрутки α = (10°…n360°), где n - количество витков (n = 0…10). Кроме того, оси лепестков могут быть параллельны друг другу.

После подрезки, скручивание лепестков на угол α вокруг собственной оси, проходящей под углом β к поверхности заготовки, при угле наклона осей лепестков β=(10°…90°) и угле закрутки α = (10°… n 360°), где n - количество витков (n = 0…10), а также обеспечение параллельности осей лепестков друг другу, позволяет достичь эффекта изобретения - повышения стабильности теплообмена. Данный положительный эффект не вытекает с очевидностью из уровня техники.

При использовании способа подрезки для формирования на поверхности заготовки оребрения в виде скрученных лепестков формы последних получаются непосредственно в процессе подрезки за счет использования следующих приемов: обеспечения угла между лезвием резца и линией резания, не равного 90°; обеспечения угла наклона линии режущей кромки резца к плоскости поверхности заготовки; использование резцов, форма режущей кромки которых обеспечивает за счет неравномерности среза материала создать в формируемом лепестке асимметричный, относительно линии реза, изгиб. Подобные процессы срезания поверхностного слоя материалов происходят, например, при строгании инструментами с косым лезвием. Хотя эти приемы подрезки и известны, но они предназначены для улучшения собственно процесса резания и качества поверхности обработанного изделия. В предлагаемом же способе указанные приемы имеют совершенно иную цель - формирование теплообменной поверхности в виде скрученных лепестков. При этом лепестки имеют закрутку относительно собственной оси, которая обеспечивает поверхности равномерные теплообменные свойства, практически независимые от направления потока теплоносителя вдоль плоскости теплообмена.

Закрутка лепестков на угол α вокруг собственной оси, проходящей под углом β к поверхности заготовки, после ее подрезки заготовки является существенным признаком, позволяющим достичь эффекта предлагаемого изобретения (повышение стабильности теплообмена).

Другие существенные признаки, изложенные в зависимых пунктах формулы изобретения, являются дополнительными характеристиками закрутки лепестков и также направлены на достижение поставленной в изобретении задачи.

Перечисленные признаки, а также их совокупность не были обнаружены авторами при просмотре известной патентной и научно-технической литературы, что позволило сделать вывод о соответствии данного технического решения критерию "изобретательский уровень".

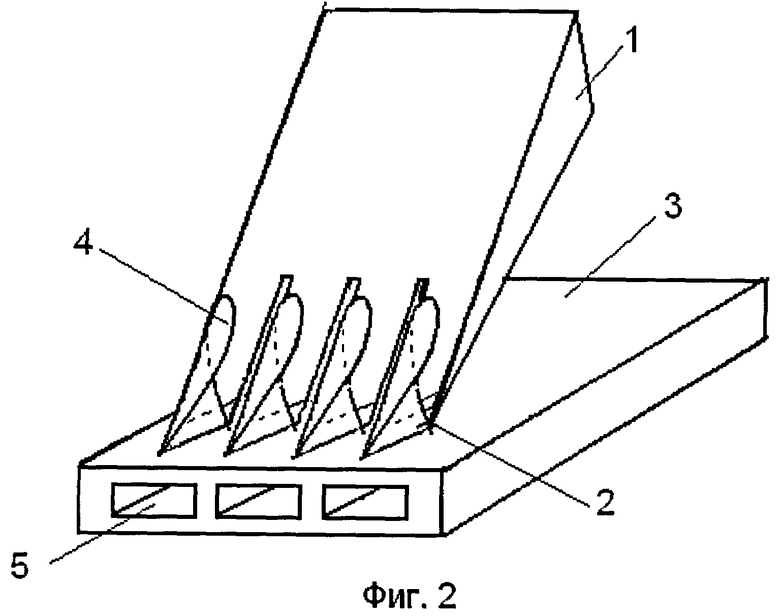

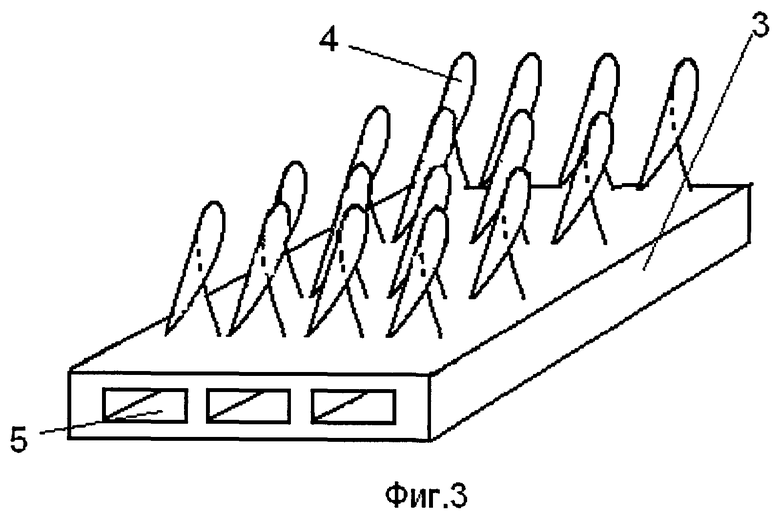

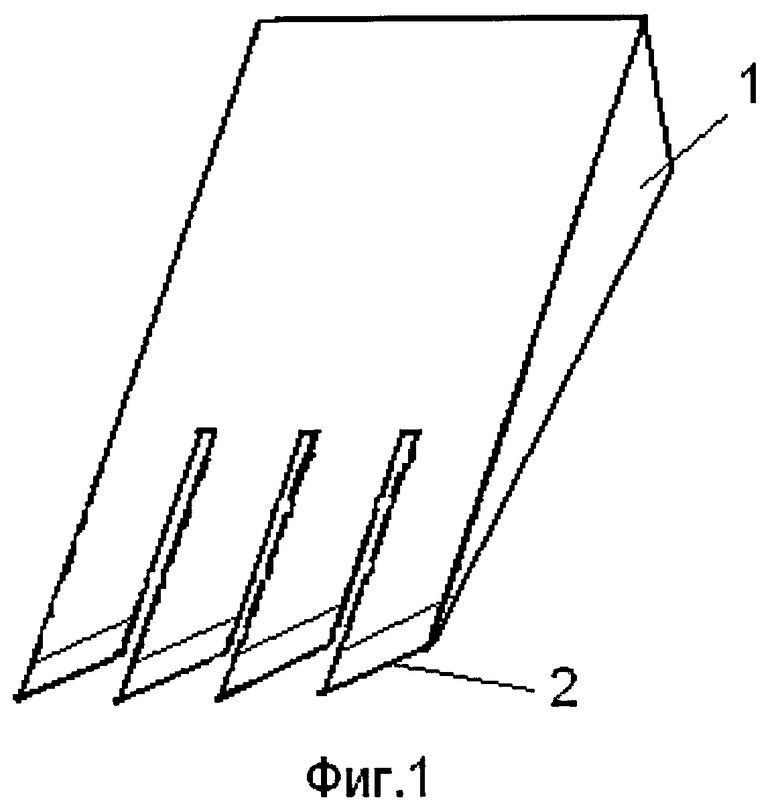

На фигурах 1, 2 и 3 приведена схема осуществления предлагаемого способа изготовления теплообменной поверхности: фиг.1 - инструмент для подрезки; фиг.2 - процесс формирования на поверхности заготовки лепестков; фиг.3 - оребренная поверхность теплообменника.

Фигуры 1, 2 и 3 содержит: инструмент для подрезки 1, режущая кромка инструмента 2, заготовка (металлическая труба с плоскими противоположными стенками) 3, лепестки 4, внутренние полости заготовки 5.

Способ осуществляется следующим образом. В зависимости от требуемой конфигурации формируемых лепестков 4 выбирают инструмент для подрезки 1 (фиг.1). Подготавливают поверхность заготовки 3 и производят ее подрезку с образованием лепестков 4 (фиг.2). Максимальную глубину подрезки определяют из условия обеспечения герметичности трубы 3. При необходимости обеспечения герметичности глубина подрезки в поверхностном слое должна быть меньше толщины стенки трубы 3. Одним из известных способов производят шаговое подрезание и отгибку поверхностного слоя заготовки 3, получая таким образом на ней лепестки 4. Скручивание лепестков 4 происходит в процессе подрезки, в результате чего образуется теплообменная поверхность со скрученными лепестками 4 (фиг.3). Угол закрутки лепестка α, также как и угол β выбираются в зависимости от требуемых условий работы теплообменной поверхности. При подрезке подачу инструмента для подрезки 1, глубину, угол и шаг подрезки выбирают из условия получения заданных параметров конструкции теплообменной поверхности. Так глубина подрезки определяет толщину лепестка, величина подачи - высоту лепестка, шаг подрезки - шаг расположения лепестков, угол косого среза инструмента для подрезки - параметры скрутки лепестка 4.

В общем случае зависимости от конкретных условий эксплуатации теплообменная поверхность, получаемая при помощи предлагаемого способа, может формироваться на заготовках различной конструкции. Могут использоваться заготовки в виде круглых или плоских труб с системой внутренних каналов, образуемых перегородками или без таковых. Могут использоваться плоские пластины, образующие развитые теплообменные поверхности и т.д. В качестве материала могут использоваться металлы, способные при пошаговом подрезании и отгибке образовывать лепестки и обладающие хорошими теплопроводными свойствами, например алюминий и его сплавы, а также медь и ее сплавы.

Конкретный пример. Для оценки стабильности теплообмена при изменении направления потоков теплоносителей, омывающих оребрение, в виде лепестков, полученных методом пошаговой подрезки с последующей закруткой, был произведен следующий эксперимент.

Из двух монолитных труб с плоскими противоположными стенками, пошаговым подрезанием и отгибкой поверхностного слоя были изготовлены теплообменные поверхности по способу-прототипу и по предлагаемому способу. Заготовки из алюминиевого сплава имели размеры 120×60×14 мм, при толщине обрабатываемой стенки трубы 5 мм. Внутренняя полость трубы состояла из трех каналов, размерами 11×4 мм, разделенная перегородками толщиной 4 мм, и боковыми стенками толщиной 4,5 мм. Открытые торцы образцов-теплообменников снабжались входными и выходными коллекторами.

Параметры пошаговой подрезки в обоих случаях были одинаковы и составляли: глубина - 1,2 мм; шаг подрезки (шаг расположения лепестков) - 8 мм; высота лепестков - 10 мм, ширина лепестков - 4 мм.

Параметры закрутки лепестков (только в случае изготовления образца по предлагаемому способу): угол закрутки вокруг собственной оси α=360°, угол наклона лепестка к поверхности заготовки β=90° (перед закруткой лепестки выпрямлялись).

Стабильность теплообмена при изменении направления потоков теплоносителей, омывающих оребрения, оценивалась по величине изменения температуры на входе и выходе из теплообменников при изменении углов обдува лепестков потоком теплоносителя. Температура измерялась при установившемся режиме теплообмена. В обоих случаях испытания теплообменных поверхностей вода подавалась с равномерным расходом при температуре 14°С. Результаты экспериментов приведены в таблице.

Как видно из таблицы, диапазон изменения температур у теплообменной поверхности, полученной по прототипу, составляет от 9°С до 37°С (изменяется на 28°С), в то время как у теплообменной поверхности, изготовленной по предлагаемому способу, диапазон температур на выходе составляет от 36°С до 39°С (изменяется только на 3°С).

Таким образом, результаты проведенных сравнительных испытаний прототипа и нового технического решения показывают на повышение стабильности работы теплообменной поверхности в условиях изменения потока теплоносителя, омывающего теплообменную поверхность, имеющую оребрение в виде скрученных лепестков.

В сравнении с известными способами получения теплообменных поверхностей [Патент РФ №2067738, от 02.02.1993, Манастырлы Г.К., Тейерман В.А. Теплообменная поверхность//Бюллетень изобретений №28, 1996], предлагаемый способ позволяет повысить стабильность теплообмена за счет создания равных условий омывания лепестков при изменении направления потоков теплоносителя. Кроме того, повышается коэффициент теплоотдачи между оребренной поверхностью и теплоносителем в результате увеличения турбулентности потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2391197C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2002 |

|

RU2224201C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1993 |

|

RU2067738C1 |

| Способ получения развитой штырьковой теплообменной поверхности | 2017 |

|

RU2679815C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В КАНАЛАХ РАЗЛИЧНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2009 |

|

RU2432542C2 |

| Пучок теплообменных труб | 1985 |

|

SU1390511A1 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2178132C2 |

Изобретение относится к теплотехнике и может быть использовано в теплообменной аппаратуре, например в радиаторах и кондиционерах автомобилей, холодильниках и других теплообменных устройствах. Изобретение заключается в том, что в способе изготовления теплообменной поверхности, включающем получение на металлической заготовке оребрения в виде лепестков путем подрезки материала поверхностного слоя заготовки, при подрезке лепестки скручивают на угол α вокруг собственной оси, проходящей под углом β к поверхности заготовки, причем угол наклона осей лепестков β=(10°…90°), а угол закрутки α=(10°…n360°), где n - количество витков (n=0…10), а оси лепестков параллельны друг другу. Техническим результатом изобретения является повышение стабильности теплообмена в условиях изменения направлений обдува ребер. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления теплообменной поверхности, включающий получение на металлической заготовке оребрения в виде лепестков путем подрезки материала поверхностного слоя заготовки, отличающийся тем, что при подрезке лепестки скручивают на угол α вокруг собственной оси, проходящей под углом β к поверхности заготовки.

2. Способ по п.1, отличающийся тем, что угол наклона осей лепестков β=(10…90°), а угол закрутки α=(10…n360°), где n - количество витков (n=0…10).

3. Способ по любому из пп.1 и 2, отличающийся тем, что оси лепестков параллельны друг другу.

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1993 |

|

RU2067738C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145051C1 |

| JP 63169495 A, 13.07.1988 | |||

| US 3746086 A, 17.07.1973. | |||

Авторы

Даты

2009-11-27—Публикация

2008-06-10—Подача