Изобретение относится к теплотехнике и может быть использовано в теплообменной аппаратуре, например в радиаторах и кондиционерах автомобилей, холодильниках и других теплообменных устройствах.

Создание новых способов получения теплообменных поверхностей, обладающих более высокими эксплуатационными характеристиками, позволяет оптимизировать режимы работы теплообменной аппаратуры. В частности, существует достаточно острая проблема оребрения теплообменных поверхностей. Так, например, использование пайки для прикрепления теплообменных ребер [1] является дорогостоящей и экологически опасной технологией. Создание ребер методами литья [2] также дорого и не всегда целесообразно и возможно при получении развитых поверхностей теплообмена.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения теплообменной поверхности, включающий формирование на металлической заготовке оребрения в виде параллельных лепестков путем подрезки материала поверхностного слоя заготовки [3].

Однако известный способ не позволяет получать методом подрезки теплообменную поверхность, сохраняющую постоянные значения характеристик теплообмена при изменении потоков, омывающих ребра теплообмена. Это связано с тем, что лепестки, сформированные известным способом-прототипом, обладают крайне нестабильными характеристиками, зависящими от направления подачи потока теплоносителя на оребрение. При подобной подрезке образуются параллельные ряды лепестков, имеющие различные аэродинамические свойства и различную способность турбулизировать потоки теплоносителя. Поэтому теплообменные поверхности, полученные способом-прототипом, не позволяют достигнуть стабильных характеристик в условиях изменения направлений обдува ребер.

Задачей, на решение которой направлен заявляемый способ, является повышение стабильности теплообмена в условиях изменения направлений обдува ребер.

Поставленная задача решается тем, что в способе получения теплообменной поверхности, включающем формирование на металлической заготовке оребрения в виде параллельных лепестков путем подрезки материала поверхностного слоя заготовки, в отличие от прототипа, перед подрезкой перфорируют поверхностный слой материала заготовки на глубину, превышающую глубину подрезки поверхностного слоя материала заготовки, но меньшую толщины заготовки. Перфорацию выполняют в виде равномерно расположенных отверстий, причем отверстия выполняют в виде кругов диаметром d=(0,1...0,8)h, где h - высота лепестка, и располагают с межцентровым шагом t=d+d(0,1...1).

Перфорация поверхностного слоя материала заготовки перед его подрезкой на глубину, превышающую глубину подрезки поверхностного слоя материала, выполнение перфорации либо в виде отверстий диаметром d=(0,1...0,8)h и их расположение с межцентровым шагом t=d+d(0,1...1), (где h - высота лепестка), позволяет достичь эффекта изобретения - повышения стабильности теплообмена. Данный положительный эффект не вытекает с очевидностью из уровня техники.

При использовании способа подрезки для получения на поверхности заготовки оребрения, предварительная перфорация поверхности заготовки значительно упрощает процесс получения перфораций на лепестках. Получение перфораций механическим способом после подрезки и образования лепестков представляет значительную сложность, а в ряде случаев - практически невозможно без деформирования или разрушения лепестков. Поэтому, не только сам процесс перфорации, но и строгая последовательность выполнения операции (вначале - перфорация, а затем - подрезка) имеет принципиальное значение для достижения эффекта предлагаемого изобретения.

В предлагаемом способе лепестки имеют отверстия, которые придают поверхности теплообмена свойства, подобные ошипленным поверхностям [4], т.е. поверхность нечувствительна к изменению направления потока теплоносителя.

Перфорация поверхности заготовки перед ее подрезкой является существенным признаком, позволяющим достичь эффекта предлагаемого изобретения (повышение стабильности теплообмена). Другие существенные признаки, изложенные в зависимых пунктах формулы изобретения, являются дополнительными характеристиками перфорации и также направлены на достижение поставленной в изобретении задачи.

Перечисленные признаки, а также их совокупность не были обнаружены авторами при просмотре известной патентной и научно-технической литературы, что позволило сделать вывод о соответствии данного технического решения критерию "изобретательский уровень".

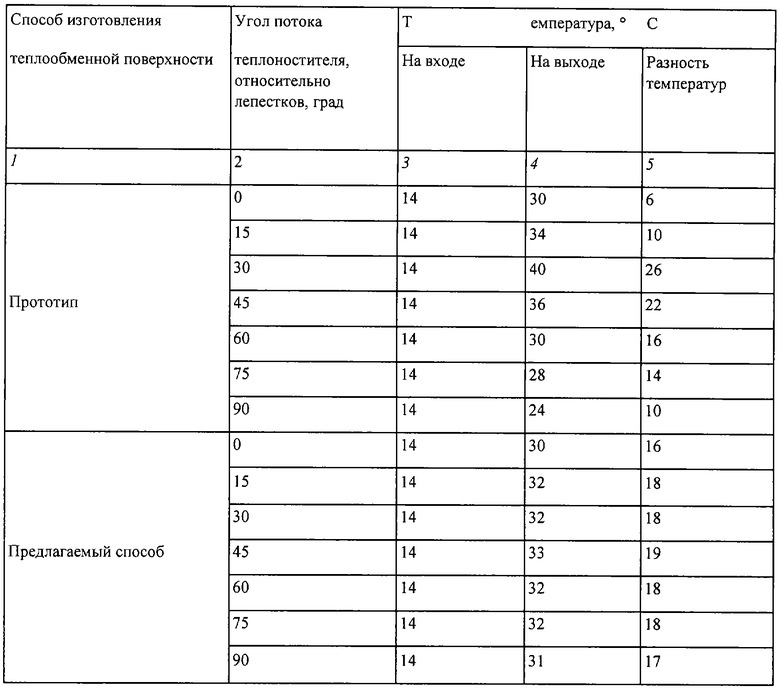

На фиг. 1 изображена схема осуществления предлагаемого способа изготовления а) формирование на поверхности подложки отверстий (перфорация поверхностного слоя материала заготовки);

б) подрезка с образованием лепестков с перфорацией.

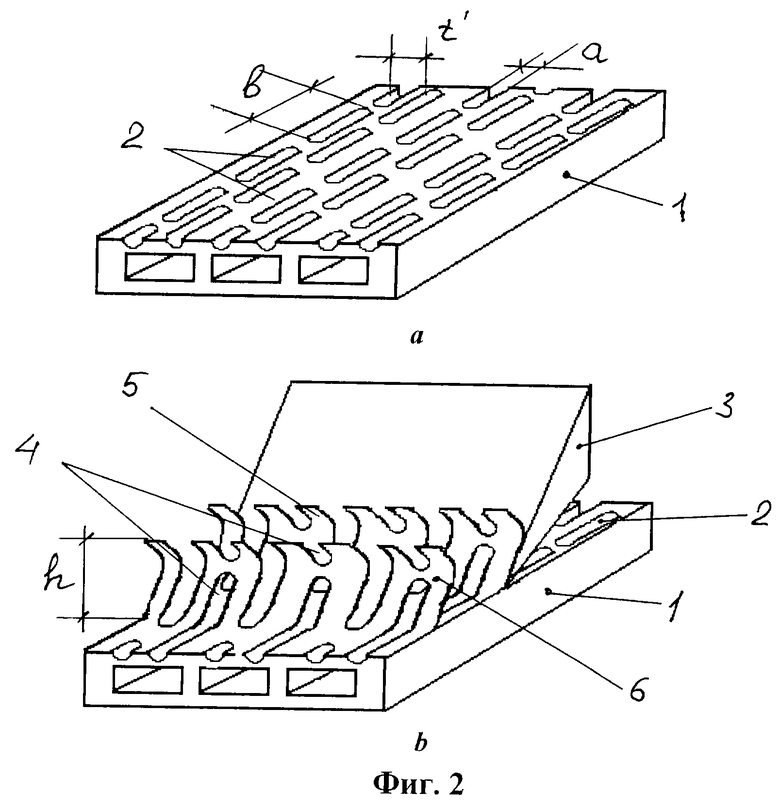

На фиг. 2 изображена схема осуществления предлагаемого способа изготовления теплообменной поверхности:

а) формирование на поверхности подложки отверстий в виде щелей;

б) подрезка с образованием лепестков с перфорацией в виде щелей.

Фиг. 1 и 2 содержат: заготовка (металлическая труба с плоскими противоположными стенками) 1, отверстия в поверхностном слое (перфорация) 2, резец 3, отверстия в лепестках 4, лепестки 5, теплообменная поверхность 6; d - диаметр круглых перфораций; h - высота лепестка; а - ширина щели; b - длина щели; t и t' - соответственно межцентровой шаг расположения круглых перфораций и перфораций в виде щелей; Т - шаг подрезки.

Способ осуществляется следующим образом.

Подготавливают поверхность заготовки 1 и производят ее перфорацию в виде раздельно расположенных отверстий 2 на глубину, превышающую глубину подрезки поверхностного слоя заготовки 1. Глубина перфорирования должна быть не менее глубины подрезки, в противном случае не вся площадь лепестков будет перфорирована сквозными отверстиями. Максимальную глубину отверстий определяют из условия обеспечения герметичности трубы 1. При необходимости обеспечения герметичности глубина отверстий в поверхностном слое должна быть меньше толщины стенки трубы 1, в противном случае отверстия 2 могут выполняться сквозными. Одним из известных способов производят шаговое подрезание и отгибку поверхностного слоя заготовки 1, в результате чего образуются лепестки 5 с отверстиями 4, образующие теплообменную поверхность 6. При подрезке подачу резца 3 на глубину, угол и шаг подрезки выбирают из условия получения заданных параметров конструкции теплообменной поверхности. Так, глубина подрезки определяет толщину лепестка, величина подачи - высоту лепестка, шаг подрезки - шаг расположения лепестков.

В общем случае, в зависимости от конкретных условий эксплуатации теплообменная поверхность, получаемая при помощи предлагаемого способа, может формироваться на заготовках различной конструкции. Могут использоваться заготовки в виде круглых или плоских труб с системой внутренних каналов, образуемых перегородками или без таковых. Могут использоваться плоские пластины, образующие развитые теплообменные поверхности и т.д. В качестве материала могут использоваться металлы, способные при пошаговом подрезании и отгибке образовывать лепестки и обладающие хорошими теплопроводными свойствами, например алюминий и его сплавы, а также медь и ее сплавы.

Конкретный пример. Для оценки стабильности теплообмена при изменении направления потоков теплоносителей, омывающих оребрения в виде лепестков, полученных методом пошаговой подрезки, был произведен следующий эксперимент.

Из двух монолитных труб с плоскими противоположными стенками, пошаговым подрезанием и отгибкой поверхностного слоя были изготовлены теплообменные поверхности по способу-прототипу и по предлагаемому способу. Заготовки из алюминиевого сплава имели размеры 120х60х14 мм при толщине обрабатываемой стенки трубы 5 мм. Внутренняя полость трубы состояла из трех каналов размерами 11х4 мм, разделенная перегородками толщиной 4 мм и боковыми стенками толщиной 4,5 мм. Открытые торцы образцов-теплообменников снабжались входными и выходными коллекторами. Параметры пошаговой подрезки в обоих случаях были одинаковы и составляли: глубина - 1,2 мм; шаг подрезки (шаг расположения лепестков) - 4 мм; высота лепестков - 6 мм.

Параметры перфорации (только в случае изготовления образца по предлагаемому способу): диаметр отверстий 2 мм; шаг расположения отверстий (межцентровое расстояние) 3 мм; глубина перфорирования =2 мм (отверстия изготавливались механическим способом).

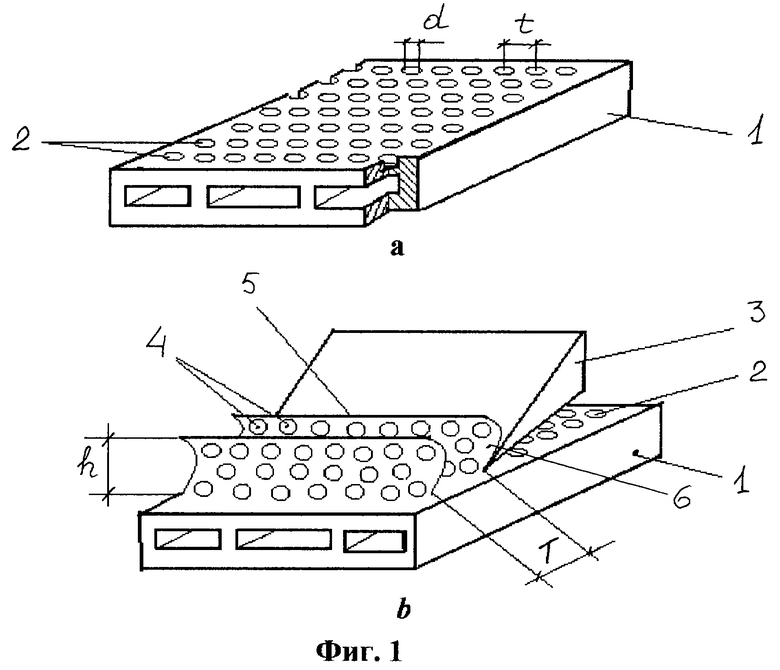

Стабильность теплообмена при изменении направления потоков теплоностителей, омывающих оребрения, оценивалась по величине изменения температуры на входе и выходе из теплообменников при изменении углов обдува лепестков потоком теплоносителя. Температура измерялась при установившемся режиме теплообмена. В обоих случаях испытания теплообменных поверхностей вода подавалась с равномерным расходом при температуре 14oС. Результаты экспериментов приведены в таблице.

Как видно из таблицы, диапазон изменения температур у теплообменной поверхности, полученной по прототипу, составляет от 6oС до 26oС (изменяется на 20oС), в то время как у теплообменной поверхности, изготовленной по предлагаемому способу, диапазон температур на выходе составляет от 16oС до 19oС (изменяется только на 3oС).

Таким образом, результаты проведенных сравнительных испытаний прототипа и нового технического решения показывают на повышение стабильности работы теплообменной поверхности в условиях изменения потока теплоносителя, омывающего теплообменную поверхность в виде лепестков.

В сравнении с известными способами получения теплообменных поверхностей [3] предлагаемый способ позволяет повысить стабильность теплообмена за счет создания равных условий смывания лепестков при изменении направления потоков теплоносителя. Равные условия смывания обеспечиваются перфорацией, геометрическая форма которой может быть различной, например, выполненной в виде кругов или продольных щелей. Кроме того, снижается трудоемкость изготовления теплообменной поверхности за счет того, что операция перфорирования поверхностного слоя, осуществляемая до подрезки, позволяет непосредственно в процессе подрезки формировать лепестки с отверстиями в то время, как осуществление индивидуальной перфорации каждого отдельного лепестка механическими способами после осуществления их формирования нецелесообразно.

Источники информации

1. А.С. СССР 744214, МПК F 28 F 1/24. Способ изготовления теплообменной трубы и вещество для осуществления этого способа// БИ - 24, 1980.

2. А.С. СССР 1245850, МПК F 28 F 1/32. Теплообменная поверхность// БИ - 27, 1986.

3. Патент РФ 2067738 от 02.02.1993 г., Манастырлы Г.К., Тейерман В.А. Теплообменная поверхность/УБИ - 28, 1996.

4. А.С. СССР 1244469, МПК F 28 F 1/40. Теплообменный элемент //БИ - 26. 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2391197C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2374588C1 |

| Способ получения развитой штырьковой теплообменной поверхности | 2017 |

|

RU2679815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2279618C2 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1993 |

|

RU2067738C1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| Теплообменная труба | 1979 |

|

SU883640A2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2178132C2 |

| Теплообменная труба | 1990 |

|

SU1725061A1 |

Изобретение предназначено для применения в теплотехнике, а именно в теплообменной аппаратуре, например в радиаторах и кондиционерах автомобилей, холодильниках и других теплообменных устройствах. Способ получения теплообменной поверхности включает формирование на металлической заготовке оребрения в виде параллельных лепестков путем подрезки материала поверхностного слоя заготовки, причем перед подрезкой перфорируют поверхностный слой материала заготовки на глубину, превышающую глубину подрезки поверхностного слоя материала, но меньшую толщины заготовки. Кроме того, перфорацию выполняют в виде равномерно расположенных отверстий, а отверстия выполняют в виде кругов диаметром d=(0,1...0,8)h и располагают с межцентровым шагом t=d+d(0,1...1), где h - высота лепестка. Изобретение позволяет повысить стабильность теплообмена в условиях изменения направлений обдува ребер. 2 з.п. ф-лы, 1 табл., 2 ил.

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1993 |

|

RU2067738C1 |

| Теплообменный элемент | 1980 |

|

SU958837A1 |

| Теплообменник | 1989 |

|

SU1763854A1 |

| Теплообменная труба | 1979 |

|

SU883640A2 |

| RU 2066036 С1, 27.08.1996. | |||

Авторы

Даты

2004-02-20—Публикация

2002-07-22—Подача