Изобретение относится к области машиностроения и может быть использовано для управления положением различных инерционных объектов, например, управления положением камер сгорания жидкостных ракетных двигателей (ЖРД) или рулевых поверхностей самолетов.

Известна цифровая следящая система управления - аналог, предназначенная для управления режимом работы двигателя второй ступени ракеты носителя «Энергия» [1]. Это устройство содержит формирователь командного сигнала - цифровую вычислительную машину (ЦВМ), работающую в параллельном двоичном семиразрядном коде и подключенную к автономному вычислительному устройству, связанному через усилительно-преобразовательное устройство с приводным электродвигателем и дискретным датчиком обратной связи, соединенным с выходным валом редуктора, который прикреплен к объекту управления, при этом выходной вал редуктора соединен с валом приводного электродвигателя.

Работа системы осуществляется путем сравнения управляющих кодов, вырабатываемых ЦВМ, и кодов положения выходного вала привода, поступающих от дискретного датчика обратной связи, при этом останов вала привода происходит при совпадении этих кодов. В этой системе функции устройства сравнения и управления электродвигателем выполняет автономное вычислительное устройство (АВУ), работающее с собственным тактом квантования, независимо по отношению к формирователю командного сигнала (ЦВМ). Недостатком такой системы является ограниченная возможность работы на позиционную нагрузку, при которой в системе наблюдаются автоколебания с забросом выходного вала за уровень, определяемый дискретностью команды.

Известна цифровая электрогидравлическая следящая система управления положением объекта - прототип [2], содержащая формирователь командного кода, соединенный с первым входом устройства суммирования, а также блок опорных напряжений и силовой гидроцилиндр, имеющий две полости и поршень со штоком, который прикреплен к объекту управления и к одному из концов рычага обратной связи. Эта цифровая электрогидравлическая следящая система управления положением объекта содержит также гидрораспределитель с управляющим золотником, при этом полости гидрораспределителя соединены с полостями силового гидроцилиндра и с магистралями нагнетания и слива рабочей жидкости. Другой конец рычага обратной связи соединен со штоком поршня дополнительного гидроцилиндра, а шток поршня дополнительного гидроцилиндра через редуктор связан с цифровым датчиком положения, подключенным через усилитель-преобразователь кодов ко второму входу устройства суммирования, которое выходом соединено с согласующим устройством, подключенным к селектору, соединенному с блоком опорных напряжений и с усилителем командного сигнала, подключенным к электрогидравлическому усилителю (ЭГУ). Полости ЭГУ соединены с полостями дополнительного гидроцилиндра и с магистралями нагнетания и слива рабочей жидкости, при этом рычаг обратной связи с помощью тяги соединен с одним из концов дополнительного рычага, а другой конец дополнительного рычага соединен с корпусом силового гидроцилиндра, при этом дополнительный рычаг связан с управляющим золотником гидрораспределителя.

Такая система реализует цифровое двухуровневое релейное управление положением управляющего золотника гидрораспределителя, за счет чего обеспечивается высокая точность позиционирования объектом управления в пределах плюс-минус единицы младшего разряда цифрового датчика положения, а использование в системе одного ЭГУ вместо нескольких обеспечивает снижение затрат электроэнергии.

Недостатком этой системы является наличие сухого трения между золотником и гильзой ЭГУ, образующими трущуюся пару. Из-за воздействия экстремальных температур, а также попадания неизбежно содержащихся в рабочей жидкости различных металлических и неметаллических частиц, сгустков вещества и т.д. в зазор между золотником и гильзой в процессе эксплуатации такой системы может происходить заклинивание золотника в гильзе, а следовательно, отказ системы, что значительно снижает ее надежность. Особенно это проявляется в автономных электрогидравлических следящих системах на основе автономных электрогидравлических приводов (например, рулевых машин), где изменение положения золотников осуществляется непосредственно электромеханическим преобразователем, мощность которого, а также развиваемые им перестановочные усилия или моменты, как правило, невелики. Кроме этого, слежение в такой системе является нестабильным из-за того, что движение золотников осуществляется рывками, что приводит к таким же непроизвольным движениям объекта управления, а золотники, как правило, еще и подвержены со стороны обтекающих их потоков рабочей жидкости воздействию гидродинамических сил, которые при определенных условиях могут приводить к неустойчивости работы системы (автоколебаниям).

Задачей изобретения является исключение сухого трения и трущихся элементов из конструкции ЭГУ цифровой электрогидравлической следящей системы управления положением объекта, а также повышение плавности процесса регулирования положением объекта управления при исключении влияния гидростатических и гидродинамических сил на процесс регулирования.

Техническим результатом изобретения является повышение надежности и стабильности работы ЭГУ и всей цифровой электрогидравлической следящей системы управления положением объекта.

Технический результат достигается тем, что в известной цифровой электрогидравлической следящей системе управления положением объекта, содержащей формирователь командного кода, соединенный с первым входом устройства суммирования, а также блок опорных напряжений и силовой гидроцилиндр, имеющий две полости и поршень со штоком, который прикреплен к объекту управления, в отличие от прототипа в нее веден формирователь кода обратной связи, вход которого связан со штоком поршня силового гидроцилиндра, а выход со вторым входом устройства суммирования, при этом выход устройства суммирования подсоединен ко входу дешифратора, соединенного выходом со входом усилителя-ограничителя, причем выход усилителя-ограничителя подключен к первому входу блока релейных коммутаторов, второй вход которого соединен с выходом блока опорных напряжений, при этом первый выход блока релейных коммутаторов через первую электрическую магистраль соединен со входами первых n электронасосных агрегатов, каждый из которых состоит из механически связанных электродвигателя постоянного тока и насоса, а второй выход блока релейных коммутаторов через вторую электрическую магистраль соединен со входами вторых n электронасосных агрегатов, где n=1, 2, 3 …, причем количество первых электронасосных агрегатов равно количеству вторых электронасосных агрегатов, при этом выходы первых электронасосных агрегатов сообщены с первой рабочей полостью, а выходы вторых электронасосных агрегатов сообщены со второй рабочей полостью, причем первая рабочая полость первой гидравлической магистралью сообщена с первой полостью силового гидроцилиндра, а вторая рабочая полость второй гидравлической магистралью сообщена со второй полостью силового гидроцилиндра, при этом каждая из рабочих полостей снабжена предохранительным клапаном и m постоянными дросселями, где m=1, 2, 3 …, входы которых сообщены с соответствующей рабочей полостью, а выходы с внутренней полостью резервуара, причем количество постоянных дросселей первой рабочей полости равно количеству постоянных дросселей второй рабочей полости, при этом входы насосов всех электронасосных агрегатов сообщены с внутренней полостью резервуара, в которой установлен компенсатор температурных изменений объема рабочей жидкости, причем производительности всех насосов равны, как равны друг другу и проводимости всех постоянных дросселей, а внутренняя полость резервуара, полости всех насосов электронасосных агрегатов, обе рабочие полости, обе гидравлические магистрали и обе полости силового гидроцилиндра заполнены рабочей жидкостью.

В такой цифровой электрогидравлической следящей системе управления положением объекта позиционирование объекта осуществляется не за счет изменения площадей проходного сечения дроссельных окон золотникового гидрораспределителя ЭГУ в результате перемещения золотника, а за счет создания разности расходов, поступающих в рабочие полости от насосов электронасосных агрегатов, а следовательно, и перепада давления между ними. При этом разность расходов, поступающих в рабочие полости, вместе с постоянными дросселями, образующими ЭГУ, создается путем подачи на приводные электродвигатели электронасосных агрегатов, питающих эти рабочие полости рабочей жидкостью, напряжений разных уровней. Это позволяет исключить из конструкции ЭГУ заявляемой системы ее наиболее критичный элемент - золотник с присущими ему недостатками, что повышает его надежность. Кроме этого, за счет инерционности роторов электродвигателей постоянного тока при изменениях уровней напряжения их питания процессы изменения скоростей вращения валов электродвигателей, подачи насосов и давления в рабочих полостях, а следовательно, и изменение скорости движения поршня силового гидроцилиндра со штоком и присоединенным к нему объектом управления происходит более плавно.

Так как в ЭГУ такой системы отсутствуют подвижные элементы, на которые могут воздействовать гидростатические и гидродинамические силы, стабильность и надежность работы ЭГУ системы также возрастает.

Совокупность всех указанных существенных признаков такой цифровой электрогидравлической следящей системы управления положением объекта позволяет ей исключить сухое трение и трущиеся элементы из ЭГУ, повысить плавность слежения, а также исключить влияние гидростатических и гидродинамических сил на процесс регулирования и этим самым повысить надежность и стабильность работы ЭГУ системы.

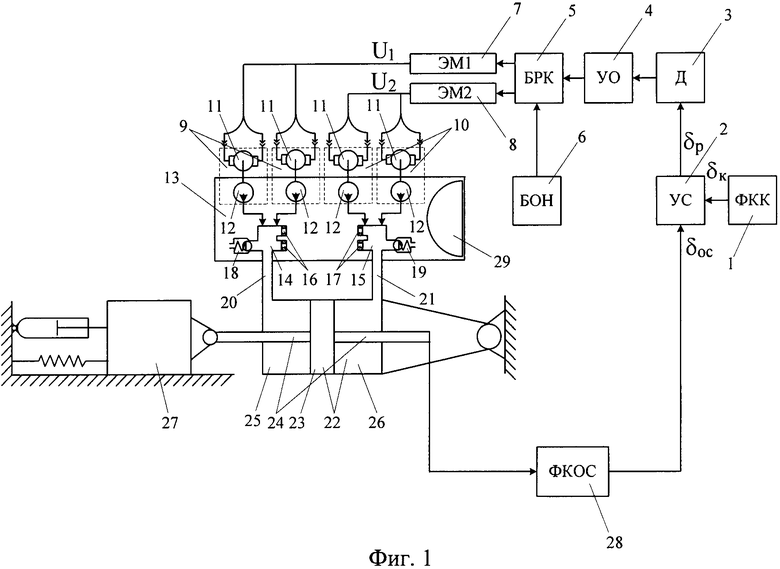

Осуществление заявленного технического решения поясняется с помощью фиг.1 и фиг.2.

На фиг.1 приведена блок-схема заявляемой цифровой электрогидравлической следящей системы управления положением объекта.

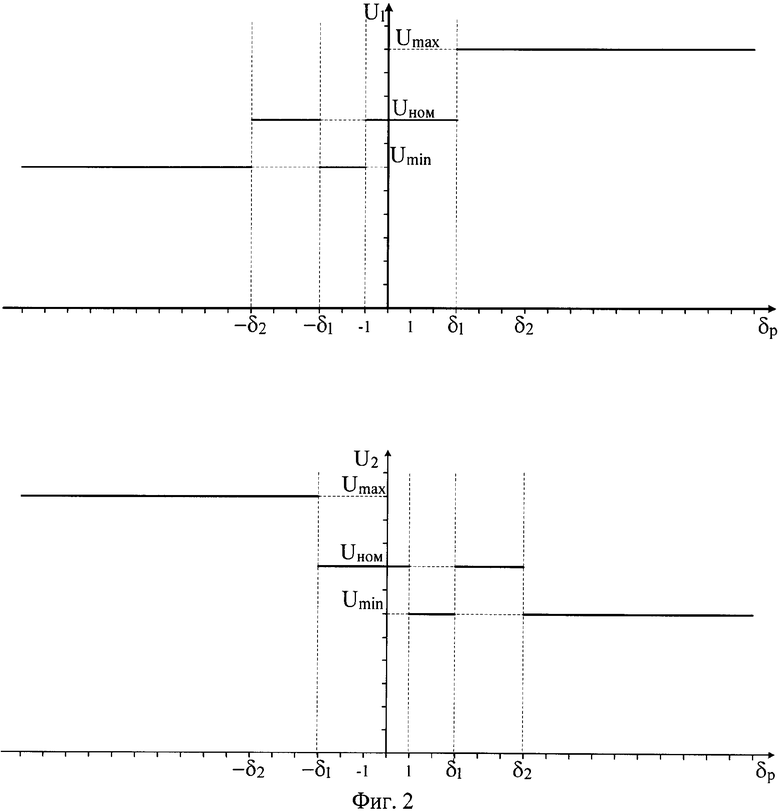

На фиг.2 приведены зависимости напряжений питания электродвигателей электронасосных агрегатов от кода разности, поясняющие алгоритм работы системы.

На блок-схеме (фиг.1) цифрами обозначены:

1 - формирователь командного кода (ФКК);

2 - устройство суммирования (УС);

3 - дешифратор (Д);

4 - усилитель-ограничитель (УО);

5 - блок релейных коммутаторов (БРК);

6 - блок опорных напряжений (БОН);

7 - первая электрическая магистраль (ЭМ1);

8 - вторая электрическая магистраль (ЭМ2);

9 - первые электронасосные агрегаты;

10 - вторые электронасосные агрегаты;

11 - электродвигатель постоянного тока;

12 - насос;

13 - резервуар;

14 - первая рабочая полость;

15 - вторая рабочая полость;

16 - постоянные дроссели первой рабочей полости;

17 - постоянные дроссели второй рабочей полости;

18 - предохранительный клапан первой рабочей полости;

19 - предохранительный клапан второй рабочей полости;

20 - первая гидравлическая магистраль;

21 - вторая гидравлическая магистраль;

22 - силовой гидроцилиндр;

23 - поршень;

24 - шток;

25 - первая полость силового гидроцилиндра;

26 - вторая полость силового гидроцилиндра;

27 - объект управления;

28 - формирователь кода обратной связи (ФКОС);

29 - компенсатор температурных изменений объема рабочей жидкости.

ФКК 1 своим выходом соединен с первым входом УС 2, выход которого подсоединен ко входу Д 3. Выход Д 3 соединен со входом УО 4. Выход УО 4 соединен с первым входом БРК 5. Второй вход БРК 5 соединен с выходом БОН 6. Первый выход БРК 5 через ЭМ1 7 соединен со входами первых n электронасосных агрегатов 9, каждый из которых состоит из механически связанных электродвигателя постоянного тока 11 и насоса 12, а второй выход БРК 5 через ЭМ2 8 соединен со входами вторых n электронасосных агрегатов 10, где n=1, 2, 3 … При этом число первых электронасосных агрегатов 9 обязательно равно числу вторых электронасосных агрегатов 10 для обеспечения равенства начальных давлений в рабочих полостях 14 и 15 ЭГУ. Выходы первых электронасосных агрегатов 9 сообщены с первой рабочей полостью 14, а выходы вторых электронасосных агрегатов 10 сообщены со второй рабочей полостью 15. Первая рабочая полость 14 первой гидравлической магистралью 20 сообщена с первой полостью 25 силового гидроцилиндра 22, имеющего поршень 23 со штоком 24, который прикреплен к объекту управления 27, а вторая рабочая полость 15 второй гидравлической магистралью 21 сообщена со второй полостью 26 силового гидроцилиндра 22. Рабочая полость 14 снабжена предохранительным клапаном 18 и m постоянными дросселями 16, где m=1, 2, 3 …, входы которых сообщены с рабочей полостью 14, а выходы с внутренней полостью резервуара 13. Рабочая полость 15 снабжена предохранительным клапаном 19 и m постоянными дросселями 17, где m=1, 2, 3 …, входы которых сообщены с рабочей полостью 15, а выходы с внутренней полостью резервуара 13. Число постоянных дросселей 16 первой рабочей полости 14 обязательно равно числу постоянных дросселей 17 второй рабочей полости 15 также для обеспечения равенства начальных давлений в этих рабочих полостях 14 и 15. Входы насосов 12 всех электронасосных агрегатов 9 и 10 сообщены с внутренней полостью резервуара 13, в которой установлен компенсатор температурных изменений объема рабочей жидкости 29, причем внутренняя полость резервуара 13, полости всех насосов 12 электронасосных агрегатов 9 и 10, обе рабочие полости 14 и 15, обе гидравлические магистрали 20 и 21 и обе полости 25 и 26 силового гидроцилиндра 22 заполнены рабочей жидкостью. Вход ФКОС 28 связи связан со штоком 24 поршня 23 силового гидроцилиндра 22, а его выход соединен со вторым входом УС 2.

В качестве ФКК 1 может быть использован бортовой компьютер, а УС 2 может быть выполнено на базе известных микросхем полусумматоров или полных сумматоров [3]. Д 3 может быть выполнен на базе известных микросхем арифметико-логических элементов [3]. УО 4 может быть выполнен на базе, например, операционных усилителей [5], а в качестве блока опорных напряжений можно использовать батареи химических элементов. ФКОС 28 может быть выполнен в виде потенциометра обратной связи, связанного с аналого-цифровым преобразователем [4] или в виде цифрового датчика положения [1] и усилителя преобразователя кодов, выполненного на базе известных схем усилителя-ограничителя [5]. Для обеспечения равенства начальных давлений в рабочих полостях 14 и 15 ЭГУ электрические магистрали ЭМ1 и ЭМ2 7 и 8 могут быть снабжены подстроечными потенциометрами, с помощью которых можно регулировать напряжение, подаваемое на электродвигатели постоянного тока 11 электронасосных агрегатов 9 и 10, а следовательно, производительность их насосов 12, от которых зависит начальное давление в рабочих полостях 14 и 15.

Рассмотрим работу цифровой электрогидравлической следящей системы управления положением объекта.

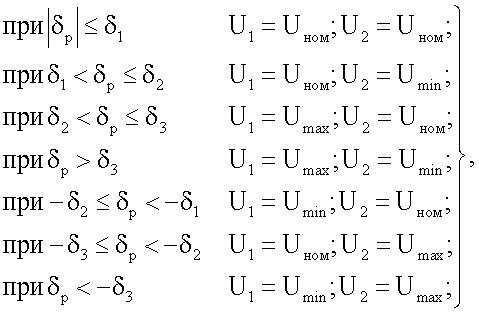

ФКК 1 выдает командный код δк в УС 2, в котором из командного кода δк вычитается код обратной связи δос вырабатываемый ФКОС 28. Полученный код разности δр поступает в Д 3, который преобразует код разности в сигналы, поступающие в УО 4, где они преобразуется в выходные сигналы, достаточные для срабатывания реле, составляющих БРК 5. БРК 5 в зависимости от поступающих на него сигналов от УО 4 выдает на свои выходы одну из семи комбинаций напряжений питания электродвигателей постоянного тока 11 электронасосных агрегатов 9 и 10, получаемых от БОН 6. Совместная работа Д 3, УО 4, БРК 5 и БОН 6 заключается в реализации следующего алгоритма:

где δ1 - первое пороговое значение кода разности;

δ2 - второе пороговое значение кода разности;

δ3 - третье пороговое значение кода разности.

Uном - номинальное напряжение питания электродвигателей постоянного тока;

Umin - напряжение питания электродвигателей постоянного тока низкого уровня;

Umax - напряжение питания электродвигателей постоянного тока высокого уровня.

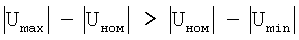

Для реализации в системе трехуровневого релейного управления необходимо, чтобы соблюдалось следующее условие:

.

.

Для обеспечения наивысшей точности слежения первое пороговое значение кода разности должно равняться единице младшего разряда этого кода, т.е. δ1=1.

Приведенный алгоритм иллюстрируется с помощью фиг.2.

Из рассмотрения вышеприведенного алгоритма управления видно, что в заявленной цифровой электрогидравлической системе реализовано трехуровневое релейное управление положением объекта, которое по сравнению с двухуровневым, реализованным в прототипе [2], обладает большей плавностью слежения. Кроме этого плавность слежения системы повышается за счет инерционности роторов электродвигателей постоянного тока 11 электронасосных агрегатов 9 и 10 при изменении уровня питающего напряжения. Изменение скорости вращения вала электродвигателя постоянного тока 11 осуществляется плавно, поэтому плавно изменяются расходы рабочей жидкости, поступающей от насосов 12 в рабочие полости 14 и 15, а также давления в них, в результате чего рывки в движении объекта 27 отсутствуют.

Электродвигатели постоянного тока 11 электронасосных агрегатов 9 и 10 вращают валы их насосов 12, которые подают рабочую жидкость из резервуара 13 в рабочие полости 14 и 15 ЭГУ, откуда она через постоянные дроссели соответственно 16 и 17 поступает обратно в резервуар 13.

Если напряжение питания электродвигателей постоянного тока 11, поступающее на первые электронасосные агрегаты 9 от БРК 5 через ЭМ1 7, и напряжение питания электродвигателей постоянного тока 11, поступающего на вторые электронасосные агрегаты 10 от БРК 5 через ЭМ2 8, равны при значении кода разности  , то равны и производительности первых и вторых электронасосных агрегатов 9 и 10. Поскольку суммарная проводимость постоянных дросселей первой рабочей полости 16 и суммарная проводимость постоянных дросселей второй рабочей полости 17 равны, в рабочих полостях 14 и 15, в гидравлических магистралях 20 и 21, а также в полостях 25 и 26 силового гидроцилиндра 22 устанавливаются соответственно одинаковые начальные давления. В результате перепад давления на поршне 23 силового гидроцилиндра 22 отсутствует и поршень 23 со штоком 24 и присоединенным к нему объектом управления 27 неподвижны.

, то равны и производительности первых и вторых электронасосных агрегатов 9 и 10. Поскольку суммарная проводимость постоянных дросселей первой рабочей полости 16 и суммарная проводимость постоянных дросселей второй рабочей полости 17 равны, в рабочих полостях 14 и 15, в гидравлических магистралях 20 и 21, а также в полостях 25 и 26 силового гидроцилиндра 22 устанавливаются соответственно одинаковые начальные давления. В результате перепад давления на поршне 23 силового гидроцилиндра 22 отсутствует и поршень 23 со штоком 24 и присоединенным к нему объектом управления 27 неподвижны.

Если напряжение питания электродвигателей постоянного тока 11, поступающее на электронасосные агрегаты 9 от БРК 5 через ЭМ1 7, оказывается больше напряжения питания электродвигателей постоянного тока 11, поступающего на электронасосные агрегаты 10 от БРК 5 через ЭМ2 8 в соответствии с приведенным алгоритмом, производительность насосов 12 электронасосов 9 также становится больше производительности насосов 12 электронасосов 10. В результате этого давления в первой рабочей полости 14, в первой гидравлической магистрали 20 и в первой полости 25 силового гидроцилиндра 22 становятся больше соответственно давлений во второй рабочей полости 15, во второй гидравлической магистрали 21 и во второй полости 26 силового гидроцилиндра 22. Под действием возникшего перепада давления на поршне 23 силового гидроцилиндра 22 поршень 23 вместе со штоком 24 и присоединенным к нему объектом управления 27 начинают движение в сторону второй полости 26 с более низким давлением.

Если напряжение питания электродвигателей постоянного тока 11, поступающее на электронасосные агрегаты 10 от БРК 5 через ЭМ2 8, оказывается больше напряжения питания электродвигателей постоянного тока 11, поступающего на электронасосные агрегаты 9 от БРК 5 через ЭМ1 7 в соответствии с приведенным алгоритмом, производительность насосов 12 электронасосов 10 также становится больше производительности насосов 12 электронасосов 9. В результате этого давления во второй рабочей полости 15, во второй гидравлической магистрали 21 и во второй полости 26 силового гидроцилиндра 22 становятся больше соответственно давлений в первой рабочей полости 14, в первой гидравлической магистрали 20 и в первой полости 25 силового гидроцилиндра 22. Под действием возникшего перепада давления на поршне 23 силового гидроцилиндра 22 поршень 23 вместе со штоком 24 и присоединенным к нему объектом управления 27 начинают движение в сторону первой полости 25 с более низким давлением.

Чем больше код разности δр, тем больше разница в уровнях напряжений питания электродвигателей постоянного тока 11 электронасосных агрегатов 9 и 10, тем больше разность расходов рабочей жидкости, поступающих в рабочие камеры 14 и 15 ЭГУ, тем выше перепад давления между ними и между полостями 25 и 26 силового гидроцилиндра 22, и тем больше скорость движения его поршня 23 со штоком 24 и связанным с ним объектом 27.

При движении поршня 23 со штоком 24 силового гидроцилиндра 22 в ту или другую сторону происходит изменение кода обратной связи δос, вырабатываемого ФКОС 28, он вычитается в УС 2 из командного кода δк, в результате чего изменяется код разности δр. Далее слежение осуществляется в соответствии с вышеприведенным алгоритмом.

В случае постановки поршня 23 силового гидроцилиндра 22 на упор первой его полости 25 открывается предохранительный клапан 18 первой рабочей полости 14, через который происходит стравливание рабочей жидкости из нее в резервуар 13, при этом давление в первой рабочей полости 14, в первой гидравлической магистрали 20 и в первой полости силового гидроцилиндра 25 повышается до некоторого повышенного уровня, определяемого настройкой этого предохранительного клапана 18.

В случае постановки поршня 23 силового гидроцилиндра 22 на упор второй его полости 26 открывается предохранительный клапан 19 второй рабочей полости 15, через который происходит стравливание рабочей жидкости из нее в резервуар 13, при этом давление во второй рабочей полости 15, во второй гидравлической магистрали 21 и во второй полости силового гидроцилиндра 26 также повышается до некоторого повышенного уровня, определяемого настройкой этого предохранительного клапана 19.

При повышении давления в резервуаре 13 компенсатор температурных изменений объема жидкости 29 сжимается, чем уменьшает уровень повышения давления рабочей жидкости в резервуаре 13.

Выбор величин второго и третьего пороговых значений кода разности, а также конкретных значений уровней напряжения питания электродвигателей постоянного тока является предметом оптимизации под конкретное техническое задание и определяется из условия обеспечения требуемой полосы пропускания системы и удержания объекта управления в заданном положении.

Таким образом, в заявленной цифровой электрогидравлической системе управления положением объекта за счет исключения сухого трения и трущихся элементов из ее ЭГУ, большого внутреннего резервирования, повышения плавности слежения и исключения влияния гидростатических и гидродинамических сил на процесс регулирования обеспечивается повышение надежности и стабильности работы ее электрогидравлического усилителя.

Литература

1. Белицкий Д.С., Жарков М.Н., Стоялов В.В., Шутенко В.И. Электромеханический привод в системе управления режимами жидкостных ракетных двигателей. Известия Академии наук. Теория и системы управления, 1996, №1, с.118-124.

2. RU 2132080 C1 - прототип.

3. Справочник по интегральным микросхемам / Б.В.Табарин, С.В.Якубовский, Н.А.Барканов и др. под ред. Б.В.Табарина. -2-е изд. перераб. и доп. М.: Энергия, 1981.

4. Токхейм Р. Основы цифровой электроники. Пер. с англ. М.: Мир, 1988.

5. Алексеенко А.Г. и др. Применение прецизионных аналоговых микросхем / А.Г.Алексеенко, Е.А.Коломбет, Г.И.Стародуб. 2-е изд. перераб. и доп. М.: Радио и связь, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 1998 |

|

RU2132080C1 |

| Устройство управления гидроприводом затвора шлюза | 1986 |

|

SU1406295A1 |

| Электрогидравлическая система привода двухстворчатых ворот шлюза | 1986 |

|

SU1472565A1 |

| ДВУХРЕЖИМНЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД С ДОПОЛНИТЕЛЬНЫМИ РЕЖИМАМИ КОЛЬЦЕВАНИЯ И ДЕМПФИРОВАНИЯ ВЫХОДНОГО ЗВЕНА | 2011 |

|

RU2483977C2 |

| ДВУХРЕЖИМНЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД С НЕРЕВЕРСИВНЫМ НАСОСОМ | 2011 |

|

RU2484314C2 |

| СИСТЕМА УПРАВЛЕНИЯ ВЕКТОРОМ ТЯГИ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2021 |

|

RU2768637C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ АГРЕГАТ, СЛЕДЯЩИЙ ДВУХКАСКАДНЫЙ ГИДРОУСИЛИТЕЛЬ И РЕГУЛИРУЕМЫЙ СИЛОВОЙ ДРОССЕЛЬ | 2002 |

|

RU2242641C2 |

| Устройство управления гидроприводом затвора шлюза | 1990 |

|

SU1745815A1 |

| Электрогидравлическая рулевая машина | 1986 |

|

SU1449459A1 |

| АВТОНОМНЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД С КОМБИНИРОВАННЫМ УПРАВЛЕНИЕМ СКОРОСТИ ВЫХОДНОГО ЗВЕНА | 2005 |

|

RU2305211C2 |

Изобретение относится к области машиностроения и может быть использовано для управления положением различных инерционных объектов. Техническим результатом является повышение надежности и стабильности работы электрогидравлического усилителя и всей цифровой электрогидравлической следящей системы управления положением объекта. Он достигается тем, что цифровая электрогидравлическая система управления положением объекта содержит формирователь командного кода, соединенный с устройством суммирования, подключенным к дешифратору, соединенному через усилитель-ограничитель с блоком релейных коммутаторов, который подключен к блоку опорных напряжений и электрическими магистралями связан с электродвигателями двух групп электронасосных агрегатов. Насосы каждой из групп электронасосных агрегатов сообщены с одной из двух рабочих полостей, каждая из которых включает в себя одинаковое количество постоянных дросселей и предохранительный клапан, сообщающиеся с внутренней полостью резервуара, в котором установлен компенсатор температурных изменений объема рабочей жидкости. Обе рабочие полости гидравлическими магистралями сообщены с полостями силового гидроцилиндра, имеющего поршень со штоком, который прикреплен к объекту управления и связан с формирователем кода обратной связи, соединенного с устройством суммирования. 2 ил.

Цифровая электрогидравлическая следящая система управления положением объекта, содержащая формирователь командного кода, соединенный с первым входом устройства суммирования, а также блок опорных напряжений и силовой гидроцилиндр, имеющий две полости и поршень со штоком, который прикреплен к объекту управления, отличающаяся тем, что в нее веден формирователь кода обратной связи, вход которого связан со штоком поршня силового гидроцилиндра, а выход - со вторым входом устройства суммирования, при этом выход устройства суммирования подсоединен ко входу дешифратора, соединенного выходом со входом усилителя ограничителя, причем выход усилителя ограничителя подключен к первому входу блока релейных коммутаторов, второй вход которого соединен с выходом блока опорных напряжений, при этом первый выход блока релейных коммутаторов через первую электрическую магистраль соединен со входами первых n электронасосных агрегатов, каждый из которых состоит из механически связанных электродвигателя постоянного тока и насоса, а второй выход блока релейных коммутаторов через вторую электрическую магистраль соединен со входами вторых n электронасосных агрегатов, где n=1, 2, 3 …, причем количество первых электронасосных агрегатов равно количеству вторых электронасосных агрегатов, при этом выходы первых электронасосных агрегатов сообщены с первой рабочей полостью, а выходы вторых электронасосных агрегатов сообщены со второй рабочей полостью, причем первая рабочая полость первой гидравлической магистралью сообщена с первой полостью силового гидроцилиндра, а вторая рабочая полость второй гидравлической магистралью сообщена со второй полостью силового гидроцилиндра, при этом каждая из рабочих полостей снабжена предохранительным клапаном и m постоянными дросселями, где m=1, 2, 3 …, входы которых сообщены с соответствующей рабочей полостью, а выходы - с внутренней полостью резервуара, причем количество постоянных дросселей первой рабочей полости равно количеству постоянных дросселей второй рабочей полости, при этом входы насосов всех электронасосных агрегатов сообщены с внутренней полостью резервуара, в которой установлен компенсатор температурных изменений объема рабочей жидкости, причем производительности всех насосов равны, как равны друг другу и проводимости всех постоянных дросселей, а внутренняя полость резервуара, полости всех насосов электронасосных агрегатов, обе рабочие полости, обе гидравлические магистрали и обе полости силового гидроцилиндра заполнены рабочей жидкостью.

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 1998 |

|

RU2132080C1 |

| RU 2004121838 А, 20.01.2006 | |||

| МОТОВИЛО ДЛЯ УБОРОЧНЫХ МАШИН | 1932 |

|

SU30884A1 |

| US 5550953 А, 27.08.1996. | |||

Авторы

Даты

2009-11-27—Публикация

2008-08-13—Подача