Область техники

Данное изобретение относится к способу крупномасштабного производства монодисперсных наночастиц. В частности, данное изобретение относится к способу получения наночастиц металлов, сплавов металла, оксидов металлов и оксидов нескольких металлов, который включает стадии, на которых осуществляют реакцию соли металла, растворенной в воде, с солью щелочного металла карбоновой кислоты C4-25, растворенной в первом растворителе, который выбирают из группы, состоящей из алифатического углеводорода С5-10 и ароматического углеводорода С6-10, с получением карбоксилатного комплекса металла, и нагревание карбоксилатного комплекса металла, растворенного во втором растворителе, который выбирают из группы, состоящей из ароматического соединения С6-25, простого эфира С6-25, алифатического углеводорода С6-25 или амина С6-25 с получением наночастиц.

Предпосылки изобретения

Муррей (Murray) и др. раскрыли в документе US 6262129 B1 способ синтезирования наночастиц переходных металлов путем реакции предшественников металлов при высокой температуре, в котором процедура выбора размеров для достижения однородности размеров безусловно требовала контроля необходимых характеристик; этот способ связан с большими расходами и является сложным для его применения для массового производства монодисперсных наночастиц, что препятствует крупномасштабному производству базового материала данным способом.

Монодисперсные золотые наночастицы были синтезированы путем дигестивного созревания изначально полидисперсных наночастиц (Стоева С. и др. «Граммовый синтез монодисперсных коллоидов золота методом дисперсии сольватированных атомов металла и их организация в двух- и трехмерные структуры» (Stoeva, S. et al. «Gram-Scale Synthesis of Monodisperse Gold Colloids by the Solvated Metal Atom Dispersion Method and Their Organization into Two- and Three-Dimensional Structures», J. Am. Chem. Soc. 2002, 124, 2305)).

Однако длительное время выдерживания, а также трудность, связанная с контролем однородности размеров, являются факторами, препятствующими крупномасштабному синтезу монодисперсных золотых наночастиц.

Хайон Т. (Hyeon, Т.) и др. раскрыли способ синтеза, без процесса выбора размеров, монодисперсных магнитных наночастиц оксида железа путем термического разложения комплекса железа с олеатом, полученного реакцией пентакарбонила железа и олеиновой кислоты (Хайон Т. «Синтез высоко кристаллических и монодисперсных нанокристаллитов маггемита без процесса выбора размеров» (Нуеоn, Т. «Synthesis of Highly-Crystalline and Monodisperse Maghemite Nanocrystallites without a Size-Selection Process», J. Am. Chem. Soc. 2001, 123, 12798)). Однако используемый в качестве предшественника пентакарбонил железа является крайне токсичным, и данный способ не пригоден для крупномасштабного производства монодисперсных наночастиц.

Пантс В. (Puntes, V.) и др. описали способ синтеза монодисперсных кобальтовых наночастиц путем термического разложения октакарбонила дикобальта (Со2(СО)8) в присутствии поверхностно-активных веществ (Пантс В. и др. «Контроль формы и размера коллоидных нанокристаллов: случай кобальта» (Puntes, V. et al. «Colloidal Nanocrystal Shape and Size Control: The Case of Cobalt», Science 2001, 291, 2115)). Однако использование дорогого и высокотоксичного октакарбонила дикобальта является фактором, препятствующим синтезированию монодисперсных наночастиц в большом количестве.

Сан С. (Sun, S.) и др. сообщили о синтезе монодисперсных наночастиц ферритов металлов (MFe2O4, где М=Fe, Co или Mn) путем термического разложения смеси ацетатов металлов в присутствии олеиновой кислоты (Сан С.и др. «Монодисперсные наночастицы MFe2O4 (M=Fe, Co, Mn)» (Sun, S. et al. «Monodisperse MFe2O4 (M=Fe, Co, Mn) Nanoparticles», J. Am. Chem. Soc. 2004, 126, 273); Сан С.и др. «Синтез магнетитовых наночастиц с контролем размеров» (Sun, S. et al., «Size-Controlled Synthesis of Magnetite Nanoparticles», J. Am. Chem. Soc. 2002, 124, 8204)). Использование дорогостоящих ацетатов металлов препятствует синтезированию монодисперсных наночастиц в большом количестве.

Яна Н. и др. (Jana, N. et al.) раскрыли простую и обобщенную реакционную систему для синтезирования наночастиц оксидов металлов путем пиролиза солей металлов жирных кислот (Яна Н. и др. «Наночастицы магнитных (Cr, Mn, Fe, Со, Ni) оксидов с контролируемыми размером и формой при простом и общем подходе» (Jana, N. et al. «Size- and Shape-Controlled Magnetic (Cr, Mn, Fe, Co, Ni) Oxide Nanoparticles via a Simple and General Approach», Chem. Mater. 2004, 16, 3931)).

Хотя данный способ синтеза имеет некоторые преимущества над известными техническими решениями, упомянутыми выше, в том, что используются относительно безопасные и недорогие соли металлов жирных кислот, недостаток данного способа заключается в очень трудных и отнимающих много времени стадиях нейтрализации и очистки, которые осуществляют с использованием реакции в одном котле смеси соли металла, жирной кислоты и NaOH для получения солей металлов жирных кислот. Данный недостаток затрудняет синтезирование монодисперсных наночастиц в большом количестве.

Кроме того, Ю, У. и др. (Yu, W. et al.) сообщили о способе производства монодисперсных магнетитовых наночастиц путем термического разложения солей металлов жирных кислот с использованием очень простого способа, такого как у Яна и др. (Jana et al.), описанного выше, (Ю, У. и др. «Синтез монодисперсных наночастиц оксида железа путем термического разложения солей карбоксилата железа» (Yu, W. et al. «Synthesis of Monodisperse Iron Oxide Nanoparticles by Thermal Decomposition of Iron Carboxylate Salts», Chem. Comm. 2004, 2306)).

Для того чтобы устранить недостатки известных технических решений, был исследован новый способ синтезирования монодисперсных наночастиц в большом количестве с использованием недорогих и нетоксичных солей металлов в качестве поверхностно-активных веществ, который позволяет синтезировать монодисперсные наночастицы в количестве до 100 грамм за одну реакцию с использованием 500 мл растворителя без процесса выбора размеров. Более того, размер монодисперсной наночастицы контролируется просто - путем изменения условий синтеза.

Результатом исследований стал новый способ получения монодисперсных наночастиц различных переходных металлов, сплавов металлов, оксидов металлов и оксидов нескольких металлов и их вариантов.

Таким образом, основной целью данного изобретения является создание нового способа получения монодисперсных наночастиц металлов, сплавов металлов, оксидов металлов и оксидов нескольких металлов в большом количестве из недорогих и нетоксичных солей металлов без процесса выбора размеров.

Описание изобретения

Последнее время активно ведутся разработки различных наночастиц, называемых также нанокристаллами, поскольку они могут быть материалами для новой появляющейся области, называемой нанотехнологией, в таких областях применения, как магнитные среды хранения данных сверхвысокой плотности, реактивы для биомедицинского мечения, наномасштабная электроника, материалы для высокоэффективных источников лазерных лучей и очень яркие оптические устройства.

Для такой широкой сферы применения способ синтезирования монодисперсных наночастиц с колебаниями размеров менее 5% является очень важным ключевым фактором в контролировании основных характеристик базовых материалов, поскольку свойства данных наночастиц в большой степени зависят от размера наночастиц.

Например, определяющим фактором для резкости цвета оптических устройств на базе нанокристаллов в полупроводнике является, в первую очередь, однородность размеров наночастиц, и такие монодисперсные магнитные наночастицы являются критическим базовым материалом для применения в такой области, как магнитные среды хранения данных сверхвысокой плотности.

Поскольку такие монодисперсные наночастицы можно использовать в широкой сфере применения, описанной выше, крайне желательно разработать способ производства базового материала наночастиц в большом количестве.

К сожалению, известные до настоящего времени способы синтеза для получения монодисперсных наночастиц ограничиваются количествами менее грамма.

Поставленная основная цель данного изобретения достигается благодаря созданию способа, который включает следующие стадии: i) стадию, на которой осуществляют реакцию соли металла, растворенной в воде, с солью щелочного металла карбоновой кислоты C4-25, растворенной в первом растворителе, который выбирают из группы, состоящей из алифатического углеводорода C5-10 и ароматического углеводорода

С6-10, с получением карбоксилатного комплекса металла, и ii) стадию, на которой осуществляют нагревание карбоксилатного комплекса металла, растворенного во втором растворителе, который выбирают из группы, состоящей из ароматического соединения С6-25, простого эфира C6-25, алифатического углеводорода С6-25 и амина

С6-25 с получением наночастиц.

В соответствии с данным изобретением соли металлов для синтезирования карбоксилатных комплексов металлов включают ионы и анионы металлов, причем ионы металлов выбирают из группы, состоящей из Fe, Co, Ti, V, Cr, Mn, Ni, Cu, Zn, Y, Zr, Mo, Ru, Rh, Pd, Ag, Cd, Ce, Pt, Au, Ba, Sr, Pb, Hg, Al, Ga, In, Sn или Ge, а анионы выбирают из группы, состоящей из карбоновых кислот C4-25.

Соли металлов, которые используют для приготовления карбоксилатных комплексов металлов, выбирают из группы, состоящей из гидратированного хлорида железа (III) (FeCl3·6H2O), гидратированного хлорида железа (II) (FeCl2·4H2O), гидратированного хлорида кобальта (III) (CoCl3·6Н2О), гидратированного хлорида кобальта (II) (CoCl2·Н2О), гадратированного хлорида хрома (III) (CrCl3·6Н2О), гидратированного хлорида марганца (II) (MnCl2·4Н2О), хлорида железа (III) (FeCl3), хлорида железа (II) (FeCl2), бромида железа (II) (FeBr2), сульфата железа (II) (FeSO4), нитрата железа (III) (Fe(NO3)3), стеарата железа (II) (Fe(O2C18H35)2), ацетата железа (II) (FeOOCCH3)2, хлорида кобальта (III) (CoCl3), хлорида кобальта (II) (CoCl2), нитрата кобальта (III) (Со(NO3)3), сульфата никеля (II) (NiSO4), хлорида никеля (II) (NiCl2), нитрата никеля (II) (Ni(NO3)2, тетрахлорида титана (TiCl4), тетрахлорида циркония (ZrCl4), соли гидрогексахлорплатиновой кислоты (IV) (H2PtCl6), соли гидрогексахлорпалладиевой кислоты (IV) (H2PdCl6), хлорида бария (BaCl2), сульфата бария (BaSO4), хлорида стронция (SrCl2), сульфата стронция (SrSO4), ацетата цинка (Zn(ООСН3)2), ацетата марганца (Mn(ООСН3)2), гидрата ацетата церия (III) ((CH3COO)3Се·xH2O), гидрата бромида церия (III) (CeBr3·xH2O), гептагидрата хлорида церия (III) (CeCl3·7H2O), гидрата карбоната церия (III) (Ce2(СО3)3·xH2O), гидрата фторида церия (III) (CeF3·xH2O), 2-этилгексаноата церия (III) (СН3(СН2)3СН(С2Н5)CO2)3Се, йодида церия (III) (CeI3), гексагидрата нитрата церия (III) (Се(NO3)3·6H2O), гидрата оксалата церия (III) (Се2(C2O4)3·xH2O), перхлората церия (III) (Се(ClO4)3), гидрата сульфата церия (III) (Се2(SO4)3·xH2O), ацетилацетоната железа (Fe(асас)3), ацетилацетоната кобальта (Со(асас)3), ацетилацетоната никеля (Ni(acac)2), ацетилацетоната меди (Cu(асас)2), ацетилацетоната бария (Ва(асас)2), ацетилацетоната стронция (Sr(acac)2), гидрата ацетилацетоната церия (III) ((асас)3Се·xH2O), ацетилацетоната платины (Pt(acac)2), ацетилацетоната палладия (Pd(acac)2), тетраизопропоксида титана (Ti(iOC3H7)4) и тетрабутоксида циркония (Zr(OC4H9)4).

В соответствии с данным изобретением при синтезировании монодисперсных наночастиц сплавов и оксидов нескольких металлов в качестве солей металлов используют два или более из вышеуказанных соединений.

Для того чтобы получить раствор карбоксилатного комплекса металлов на стадии ii) данного изобретения, для растворения карбоксилатных комплексов металлов используют следующие растворители: простые эфиры, т.е. октиловый эфир, бутиловый эфир, гексиловый эфир, бензиловый эфир, фениловый эфир и дециловый эфир, и ароматические соединения, т.е. толуол, ксилол, мезитилен и бензол, и спирты, т.е. октиловый спирт, деканол, гексадеканол, этиленгликоль, 1,2-октандиол, 1,2-додекандиол и 1,2-гексадекандиол, и углеводороды, т.е. гептан, октан, декан, додекан, тетрадекан, эйкозен, октадецен, гексадекан, диметилсульфоксид (ДМСО) и диметилформамид (ДМФ), и алкиламины, т.е. олеиламин, гексадециламин триоктиламин и октиламин.

В соответствии с данным изобретением раствор карбоксилатного комплекса металла нагревают до температуры между 200°С и температурой кипения второго растворителя. Кроме того, раствор карбоксилатного комплекса металла нагревают со скоростью нагревания 1-200°С/мин.

В соответствии с данным изобретением раствор карбоксилатного комплекса металла выдерживают при температуре между 200°С и температурой кипения второго растворителя, предпочтительнее между 300°С и температурой кипения второго растворителя, в течение 1 минуты - 24 часов, предпочтительнее, в течение 1 минуты - 1 часа.

В соответствии с данным изобретением размер и форму монодисперсных наночастиц металлов, оксидов металлов, сплавов и оксидов нескольких металлов легко контролируют путем изменения реакционных параметров количества поверхностно-активных веществ, изменением растворителей, температуры выдерживания и скорости нагревания.

Кроме того, в соответствии с данным изобретением размер монодисперсных наночастиц металлов, оксидов металлов, сплавов и оксидов нескольких металлов контролируют путем изменения отношения карбоксилатного комплекса металла к поверхностно-активному веществу, причем молярное отношение карбоксилатного комплекса металла к поверхностно-активному веществу выбирают в пределах 1:0,1-1:100, предпочтительнее 1:0,1-1:20.

В соответствии с данным изобретением размер монодисперсных наночастиц металлов, оксидов металлов, сплавов и оксидов нескольких металлов далее контролируют путем изменения вторых растворителей с разными точками кипения (т.к.). Например, если комплекс железа с олеатом выдерживали в 1-гексадецене (т.к. =274°С), октиловом эфире (т.к. =287°С), 1-октадецене (т.к. =317°С), 1-эйкозене (т.к. =330°С) и триоктиламине (т.к. =365°С) в качестве растворителей, получали монодисперсные наночастицы оксида железа в различными диаметрами приблизительно 5, 9, 12, 16 и 22 нм соответственно.

В соответствии с данным изобретением монодисперсные наночастицы металлов, оксидов металлов, сплавов и оксидов нескольких металлов извлекают путем добавления хлопьев для их осаждения из раствора с последующим центрифугированием, причем хлопья представляют собой растворитель, который эффективно не диспергирует наночастицы и вызывает осаждение наночастиц из раствора.

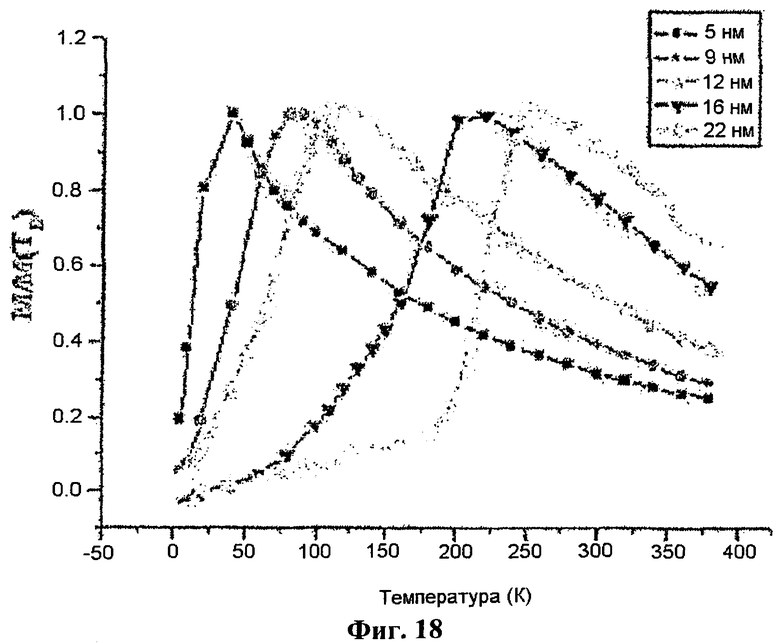

Среди наночастиц, синтезируемых в соответствии с данным изобретением, магнитные наночастицы оксида железа и наночастицы железа проявляют характеристики типичного суперпарамагнетизма, как показано на фиг.18.

Кроме того, магнитные наночастицы диаметром более 16 нм проявляют свойства ферромагнетизма при комнатной температуре с высоким магнитным моментом, достаточным для их использования в качестве магнитной среды хранения данных, и, следовательно, потенциально могут найти широкое промышленное применение.

Предлагаются способы крупномасштабного синтеза для производства однородных наночастиц металлов, сплавов, оксидов металлов и оксидов нескольких металлов без процесса выбора размеров, которыми получают указанные наночастицы, в основном, однородными по размеру, а также форме, причем в результате получают однородные наночастицы, обладающие необходимыми свойствами для различных вышеупомянутых случаев применения.

Основной целью данного изобретения является создание простого и экологически чистого способа получения монодисперсных наночастиц металлов, сплавов, оксидов металлов и оксидов нескольких металлов, которым получают наночастицы в большом количестве на уровне примерно 100 г.

Наночастицы, которые получают предлагаемым способом, могут повторно диспергироваться без агрегации, и, кроме того, эти наночастицы могут собираться в 2-мерные или 3-мерные сверхрешетки с дальней упорядоченностью благодаря медленному испарению, поскольку однородность размера и формы позволяет наночастицам образовывать сверхрешетки путем самосборки.

В результате, наночастицы, синтезированные предлагаемым способом, являются потенциальными кандидатами для применений в магнитных запоминающих устройствах высокой плотности порядка (терабиты/кв. дюйм), а также для биомедицинских применений, например в качестве контрастных средств для магнитно-резонансной томографии (МРТ) и для системы доставки лекарственных средств.

Краткое описание графического материала

Указанные выше цели и иные преимущества данного изобретения станут очевидными из подробного описания его предпочтительного примера со ссылками на прилагаемый графический материал.

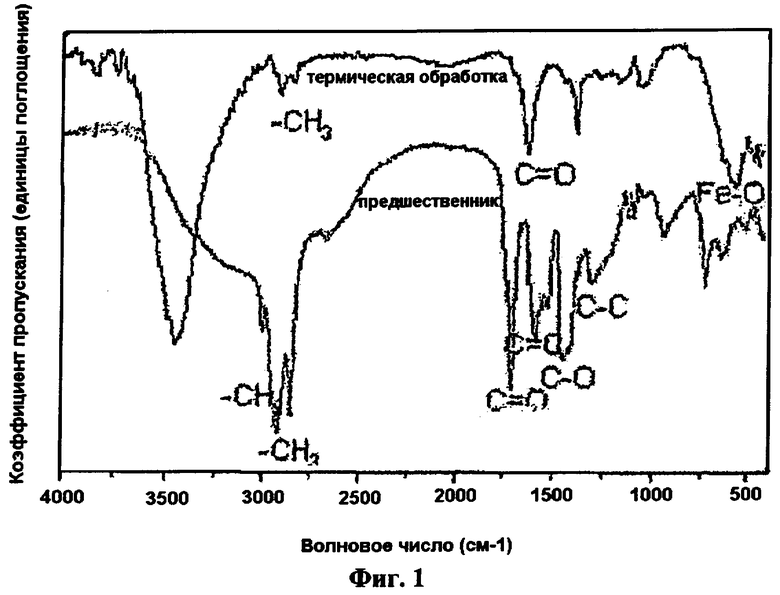

На фиг.1 представлены спектры инфракрасной спектроскопии с преобразованием Фурье комплекса железа с олеатом (сплошная линия) и того же комплекса после нагревания при температуре 380°С (пунктирная линия), свидетельствующие, что предлагаемым способом получены оксиды железа.

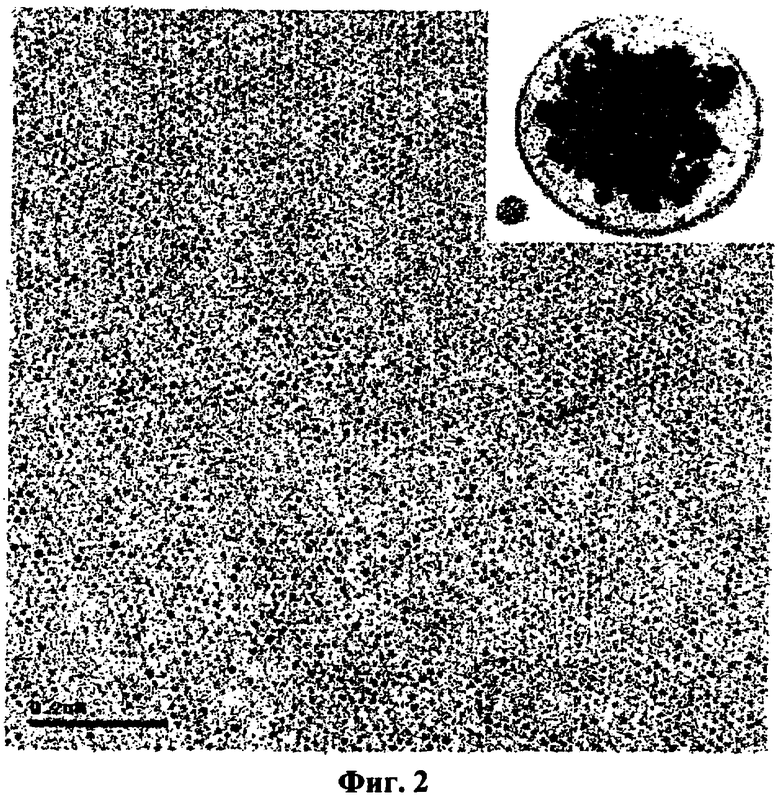

На фиг.2 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида железа диаметром 12 нм, синтезированных в варианте осуществления 2 в большом количестве. Вставка в верхнем правом углу - это фотоснимок, на котором показаны 40 г монодисперсных наночастиц оксида железа в чаше Петри.

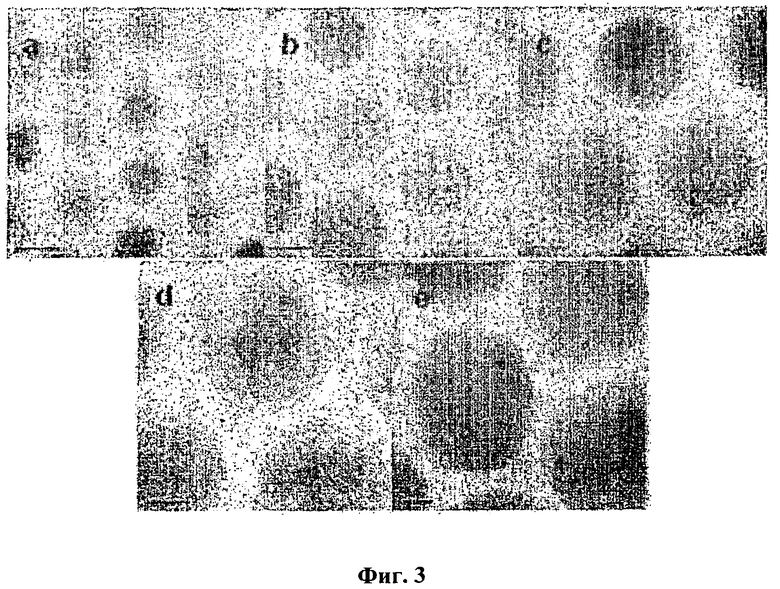

На фиг.3а, 3b, 3с, 3d, 3е представлены полученные с помощью высокоразрешающего ТЭМ примерные изображения наночастиц оксида железа разного размера диаметром (а) 5 нм, (b) 9 нм, (с) 12 нм, (d) 16 нм и (е) 22 нм, синтезированных в примерах 3, 4, 2, 5 и 6 соответственно.

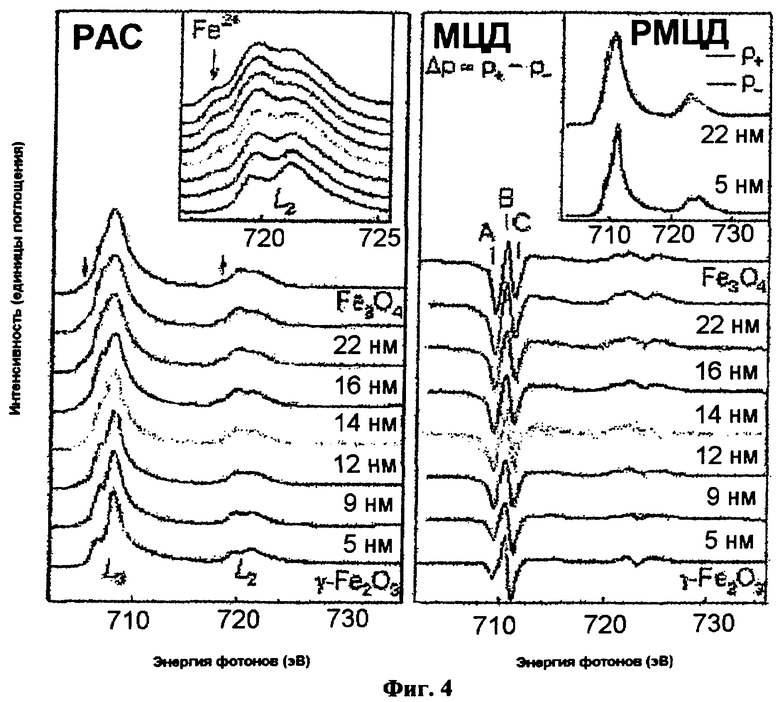

На фиг.4 представлены два графика FeL2,3-краевых рентгеновских абсорбционных спектров (РАС) (левый график) и рентгеновских спектров магнитного циркулярного дихроизма (МЦД) (правый график) наночастиц оксида железа диаметром 5 нм, 9 нм, 12 нм, 16 нм и 22 нм, синтезированных в примерах 3, 4, 2, 5 и 6 соответственно, причем для сравнения показаны также РАС и рентгеновские спектры МЦД эталонных насыпных материалов γ-Fe2O3 и Fe3O4. На вставках фиг.4 показаны также увеличенные спектры РАС зоны L2 и рентгеновские спектры МЦД (РМЦД) наночастиц диаметром 5 и 22 нм соответственно.

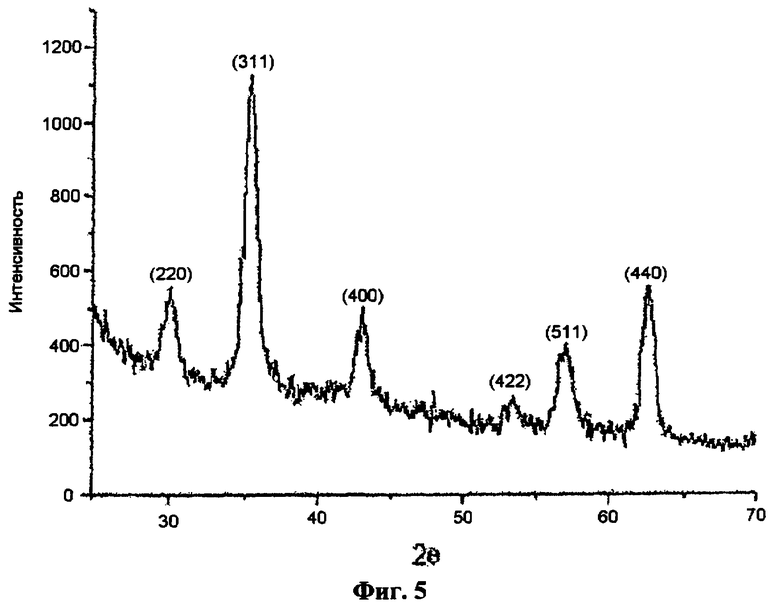

На фиг.5 представлена примерная порошковая рентгенограмма сферических наночастиц оксида железа диаметром 12 нм, синтезированных в варианте осуществления 2.

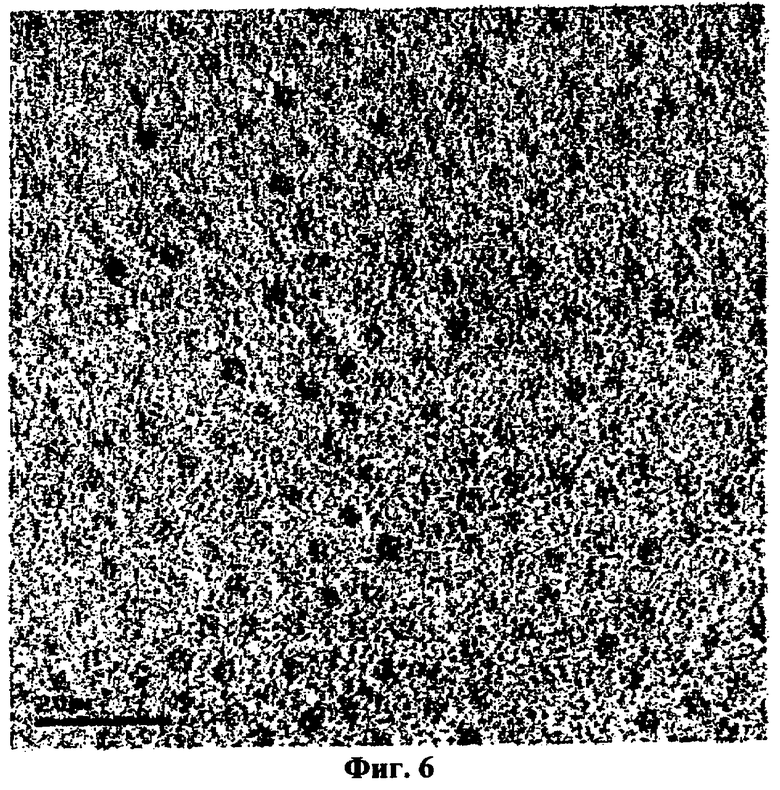

На фиг.6 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида железа диаметром 5 нм, синтезированных в большом количестве в варианте осуществления 3.

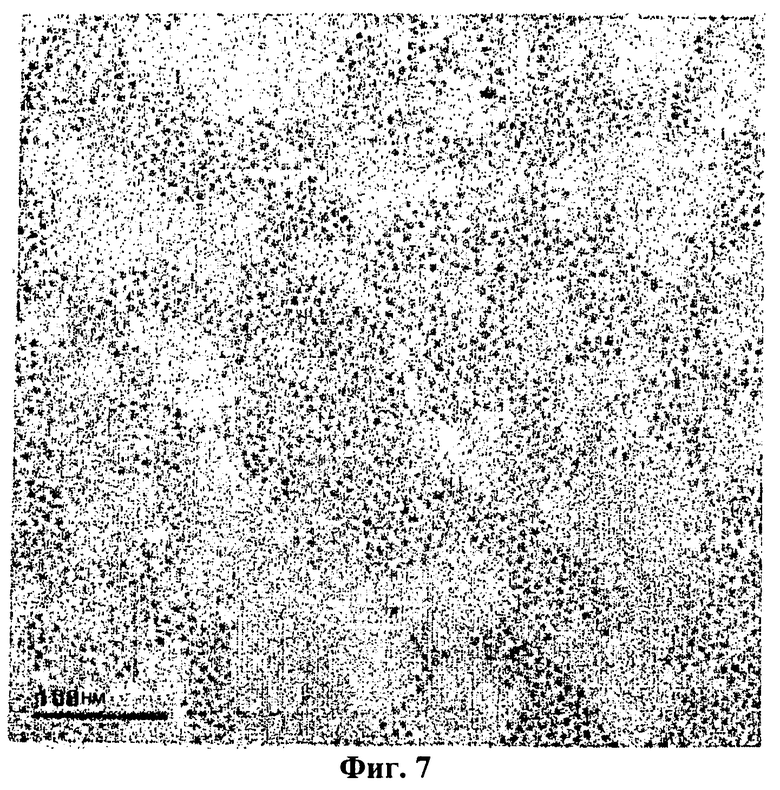

На фиг.7 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида железа диаметром 9 нм, синтезированных в большом количестве в варианте осуществления 4.

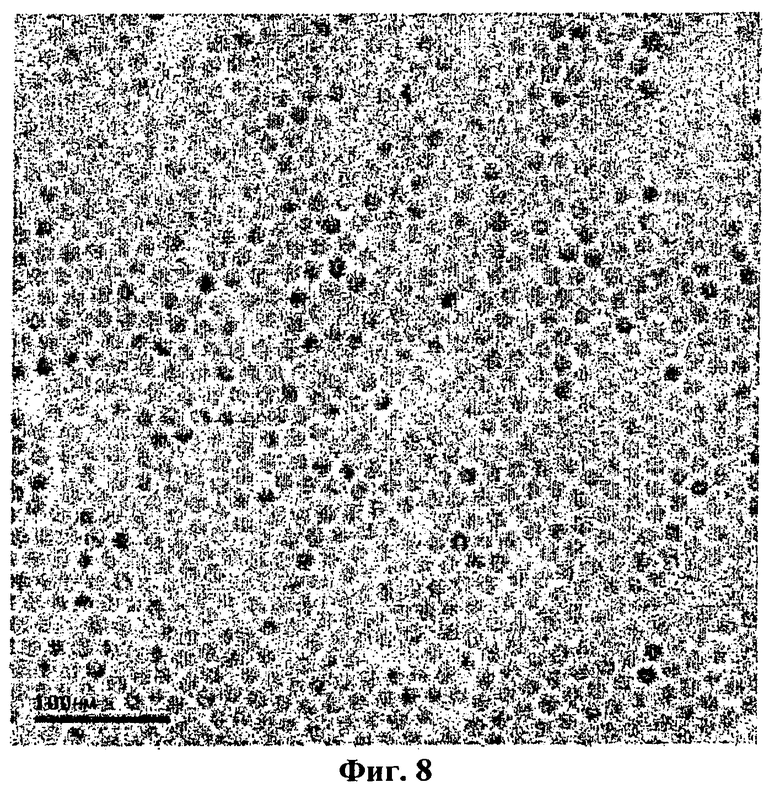

На фиг.8 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида железа диаметром 16 нм, синтезированных в большом количестве в варианте осуществления 5.

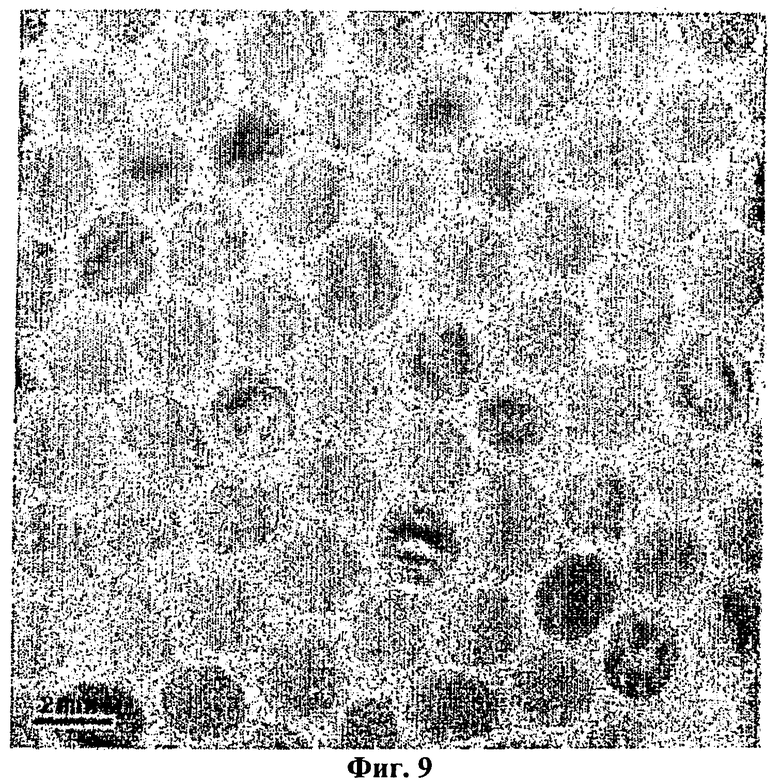

На фиг.9 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида железа диаметром 22 нм, синтезированных в большом количестве в варианте осуществления 6.

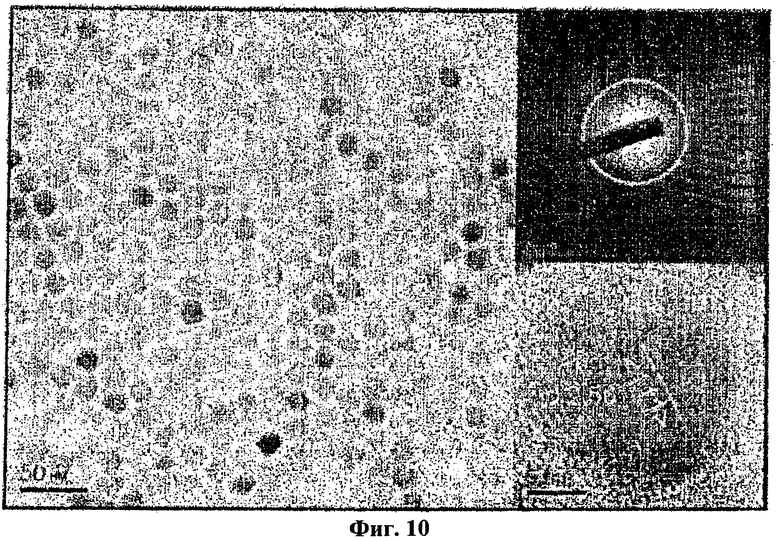

На фиг.10 представлено полученное с помощью ТЭМ примерное изображение кубовидных наночастиц оксида марганца диаметром 12 нм, синтезированных в варианте осуществления 7, где вставки в верхнем правом и нижнем правом углах - это электроннограмма и полученное с помощью высокоразрешающего ТЭМ изображение наночастиц MnO соответственно.

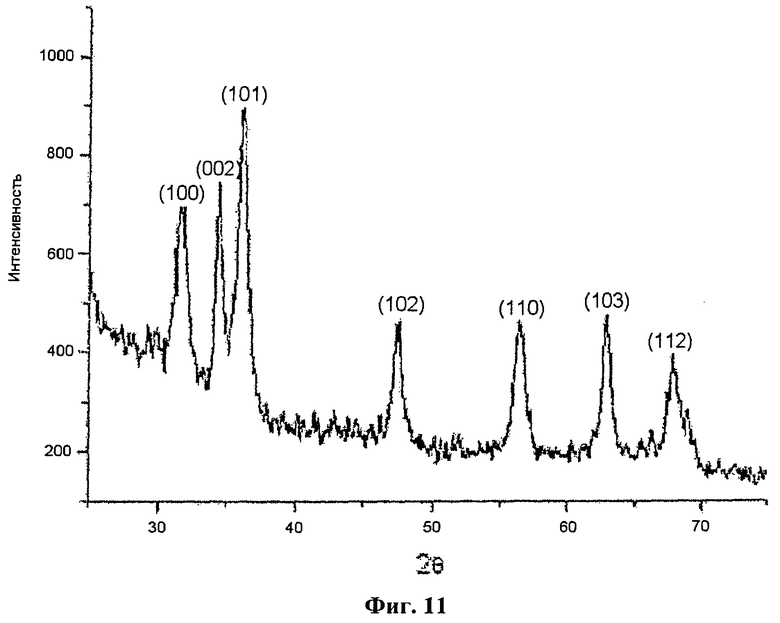

На фиг.11 представлена примерная порошковая рентгенограмма кубовидных наночастиц оксида марганца диаметром 12 нм, синтезированных в варианте осуществления 7.

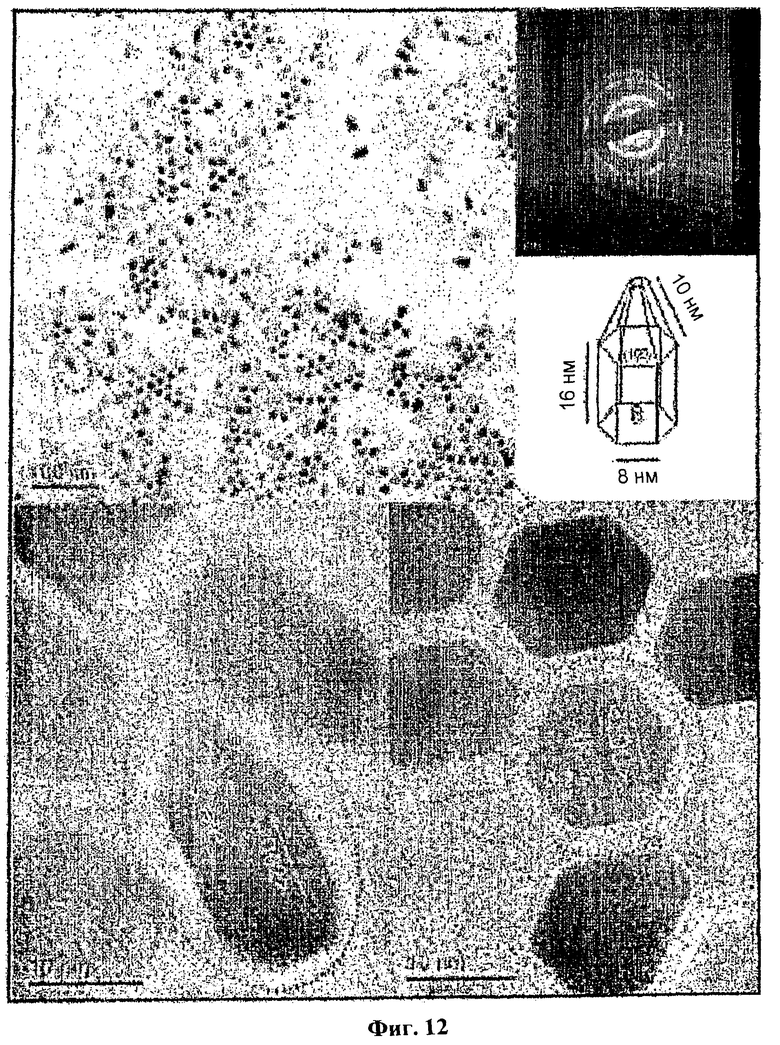

На фиг.12 представлено полученное с помощью ТЭМ примерное изображение, показанное в верхнем левом углу, карандашеобразных наночастиц оксида кобальта (СоО), синтезированных в варианте осуществления 8, и вставки в верхнем правом углу и посередине справа - это электроннограммы и схематическая модель этих же наночастиц соответственно. В нижнем левом и нижнем правом углах показаны полученные с помощью высокоразрешающего ТЭМ изображения, проецируемые в направлениях <002> и <100> соответственно.

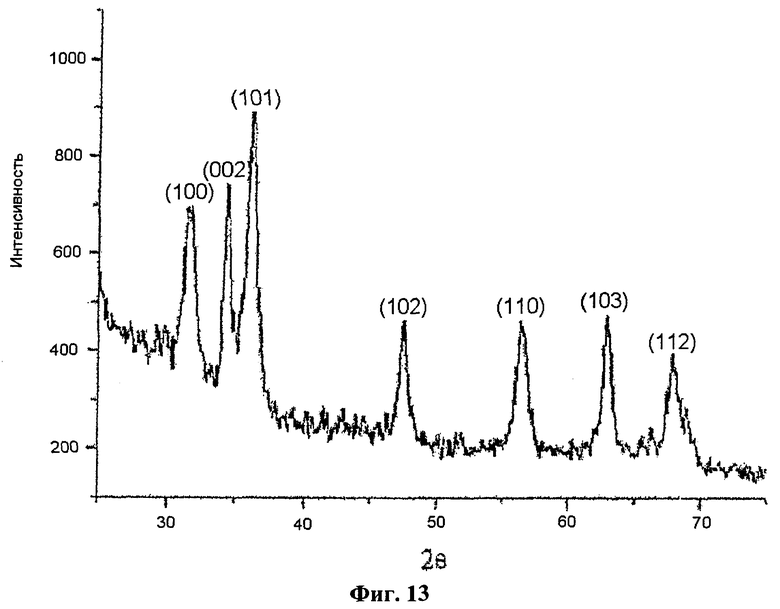

На фиг.13 представлена примерная порошковая рентгенограмма карандашеобразных наночастиц оксида кобальта (СоО), синтезированных в варианте осуществления 8.

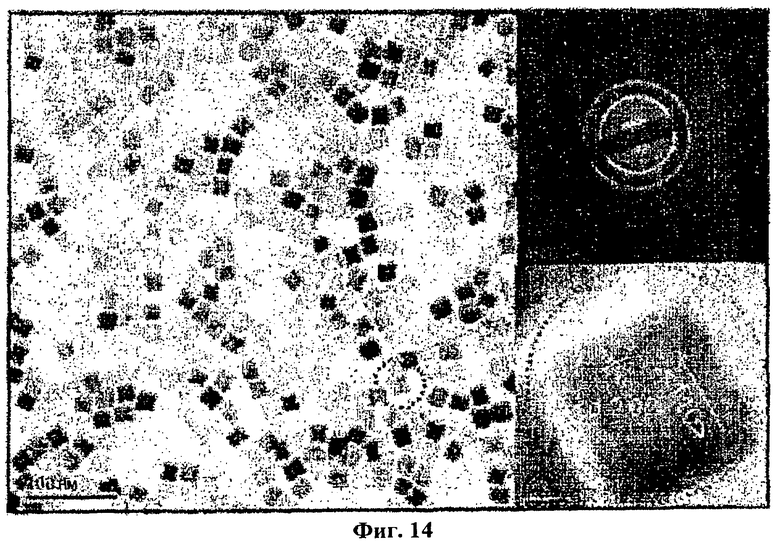

На фиг.14 представлено полученное с помощью ТЭМ примерное изображение кубовидных наночастиц железа (Fe) диаметром 20 нм, синтезированных в варианте осуществления 9, а вставки в верхнем правом и нижнем правом углах - это электроннограмма и полученное с помощью высокоразрешающего ТЭМ изображение тех же самых наночастиц Fe соответственно.

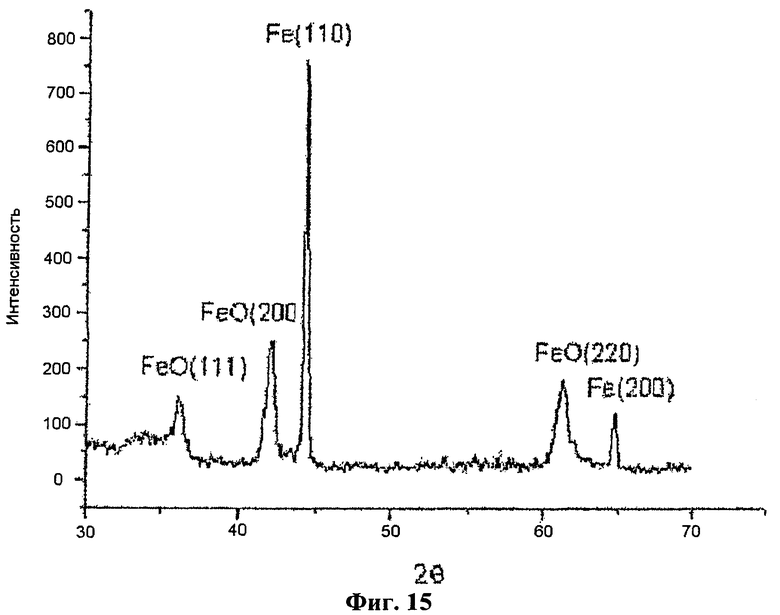

На фиг.15 представлена примерная порошковая рентгенограмма кубовидных наночастиц железа (Fe) диаметром 20 нм, синтезированных в варианте осуществления 9.

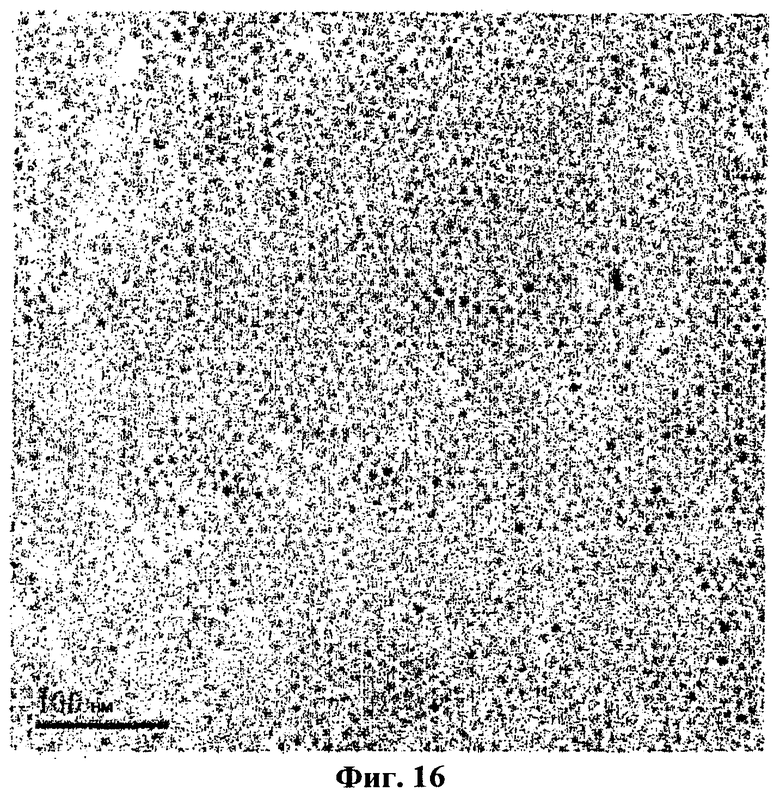

На фиг.16 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц феррита кобальта (CoFe2O4) диаметром 8 нм, синтезированных в варианте осуществления 10.

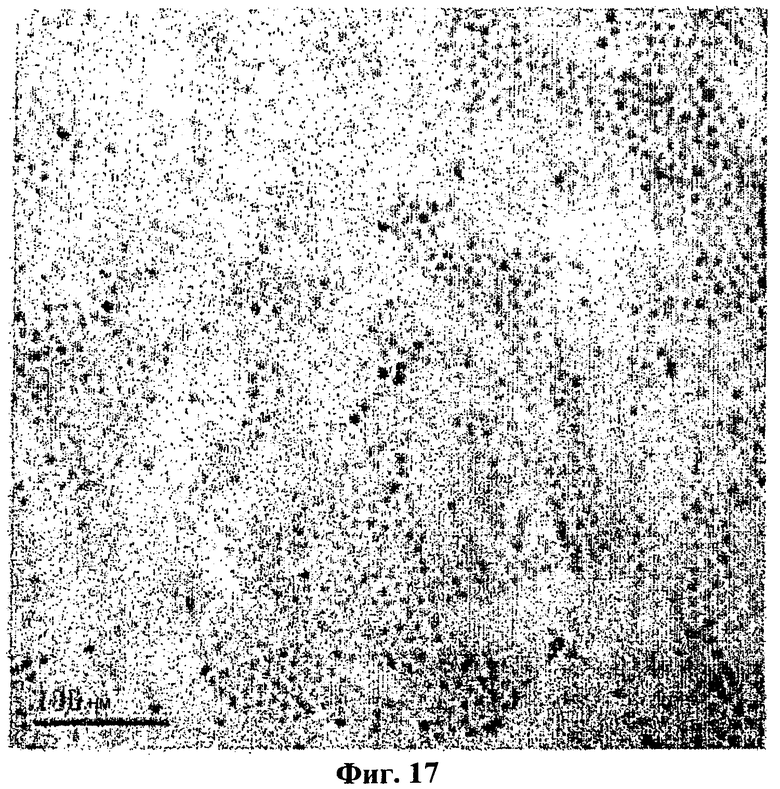

На фиг.17 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц феррита марганца (MnFe2O4) диаметром 9 нм, синтезированных в варианте осуществления 11.

На фиг.18 представлена кривая намагничивания сферических наночастиц оксида железа диаметром 5, 9, 12, 16 и 22 нм, измеренного после процесса охлаждения при нулевом поле, показывающая зависимость от температуры; в данном случае сферические наночастицы оксида железа пяти разных диаметров 5, 9, 12, 16 и 22 нм синтезированы в примерах 3, 4, 2, 5 и 6 соответственно.

На фиг.19 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида цинка (ZnO) диаметром 5 нм, синтезированных в большом количестве в варианте осуществления 13.

На фиг.20 представлено полученное с помощью ТЭМ примерное изображение сферических наночастиц оксида церия (CeO2) диаметром 2 нм, синтезированных в варианте осуществления 14.

Ниже описываются реализации и соответствующие процедуры наилучших вариантов осуществления данного изобретения. Однако представленные реализации и соответствующие процедуры являются лишь иллюстративными примерами реализации идей, лежащих в основе данного изобретения. Приведенные ниже примерные варианты осуществления не предназначены ни для исчерпывающей иллюстрации основных идей и процедур, ни для ограничения объема данного изобретения. Кроме того, специалистам должно быть легко изобрести варианты и модификации идей, лежащих в основе данного изобретения, и свои варианты его осуществления.

Вариант осуществления 1. Синтез комплекса железа с олеатом

Как первый примерный вариант осуществления для демонстрации предлагаемого способа синтезирования монодисперсных наночастиц, 10,8 г хлорида железа (FeCl3·6Н2О, 40 ммоль) и 36,5 г олеата натрия (120 ммоль) растворили в смеси растворителей, содержащей 80 мл этанола, 60 мл дистиллированной воды и 140 мл гексана, после чего полученную смесь нагрели до температуры 70°С и выдерживали при этой температуре в течение 4 часов для получения комплекса железа с олеатом. На протяжении этого процесса первоначальный ярко-красный цвет водной фазы стал прозрачным, а первоначально прозрачная органическая фаза обрела ярко-красный цвет, что указывало на то, что комплекс железа с олеатом успешно синтезировался. После завершения реакции верхний органический слой, содержавший комплекс железа с олеатом, отделился, после чего гексан испарился, и образовалась воскообразная твердая форма. На фиг.1 спектр инфракрасной спектроскопии с преобразованием Фурье полученного комплекса железа с олеатом имеет вытянутый пик С=O при волновом числе 1700 см-1, что является уникальной характеристикой для комплекса железа с олеатом.

Вариант осуществления 2. Синтез монодисперсных сферических наночастиц оксида железа в большом количестве (А)

Как первый примерный вариант осуществления крупномасштабного синтеза монодисперсных сферических наночастиц оксида железа в большом количестве в соответствии с данным изобретением, 36 г комплекса железа с олеатом, синтезированного в варианте осуществления 1, добавили в смесь, содержащую 200 г дегидратированного октадекана и 5,7 г олеиновой кислоты, в инертной атмосфере при комнатной температуре.

Полученную смесь нагрели до 320°С и затем выдерживали в течение 30 минут, поддерживая при той же температуре. В течение этого процесса протекала сильная реакция, и первоначальный прозрачный раствор стал коричневато-черным, указывая на то, что комплекс железа с олеатом полностью разложился и образовались наночастицы оксида железа.

Полученный раствор, содержавший наночастицы, охладили до комнатной температуры, добавили в него в излишке этанол, который привел к выпадению черного осадка, и сепарировали центрифугированием.

После этого образовавшуюся надосадочную жидкость слили. Данный процесс промывки повторяли не менее трех раз, после чего этанол, содержавшийся в остатке, удалили вакуумной сушкой.

Полученный продукт легко повторно диспергировался в гексане с образованием необходимых наночастиц железа. Ниже представлены результаты наблюдения и анализа данных для полученных наночастиц железа диаметром 12 нм.

На фиг.2 представлено полученное с помощью трансмиссионного электронного микроскопа (ТЭМ) изображение полученных сферических наночастиц железа. Данное изображение является полученным с помощью ТЭМ примерным изображением сферических наночастиц оксида железа диаметром 12 нм. Оно показывает, что полученные наночастицы имеют сферическую форму, и что их размеры являются монодисперсными.

На фиг.3с представлено полученное с помощью высокоразрешающего трансмиссионного электронного микроскопа (ВРТЭМ) изображение монодисперсных сферических наночастиц оксида железа (магнетита) диаметром 12 нм. Как видно на данной фигуре, полученные наночастицы являются высококристаллическими.

На фиг.4 представлены РАС (слева) и рентгеновские спектры МЦД (справа) наночастиц оксида железа диаметром 12 нм вместе с двумя эталонными материалами - насыпного γ-Fe2O3 (маггемит) и Fe3O4 (магнетит) - для сравнения, которые имеют почти такую же шпинельную кристаллическую структуру лишь с отличием примерно на 1% постоянной кубической решетки. По данным РАС и рентгеновских спектров МЦД выполнили количественную оценку составов для наночастиц оксида железа в виде (γ-Fe2O3)1-х(Fe3O4)х, а именно: для наночастиц диаметром 12 нм х=0,68.

На фиг.5 представлена примерная порошковая рентгенограмма сферических наночастиц оксида железа диаметром 12 нм, синтезированных в варианте осуществления 2. Рентгенограмма полученных наночастиц магнетита (Fe3O4) показывает, что наночастицы являются высококристаллическими.

Вариант осуществления 3. Синтез монодисперсных сферических наночастиц оксида железа в большом количестве (В)

Для того чтобы синтезировать монодисперсные сферической формы наночастицы оксида железа в соответствии с данным изобретением, выполнили процедуру, аналогичную процедуре в варианте осуществления 2, описанном выше; 18 г комплекса железа с олеатом добавили в смесь, содержащую 100 г дегидратированного октадекана и 5,7 г олеиновой кислоты, в инертной атмосфере, и полученную смесь нагрели до 280°С, и затем смесь выдерживали в течение 1 часа при температуре флегмы с получением коллоидальных наночастиц оксида железа диаметром 5 нм. Полученный раствор охладили до комнатной температуры.

Затем для промывки добавили этанол, который привел к выпадению черного осадка, после чего выполнили центрифугирование с частотой вращения 2000 об/мин, посредством которого извлекли осевшие наночастицы. После этого процесс промывки повторяли не менее трех раз, этанол удалили вакуумной сушкой с получением необходимых наночастиц оксида железа сферической формы. Полученные наночастицы легко повторно диспергировались в неполярных органических растворителях, таких как гексан или толуол.

На фиг.6 представлено полученное с помощью ТЭМ изображение полученных наночастиц, на котором видно, что полученные сферические наночастицы оксида железа диаметром 5 нм, синтезированные в данном варианте осуществления, являются почти монодисперсными в части размера частиц.

Полученное с помощью высокоразрешающего трансмиссионного электронного микроскопа (ВРТЭМ) изображение монодисперсных сферических наночастиц оксида железа (магнетита) диаметром 5 нм, представленное на фиг.3а, показывает, что данные наночастицы являются высококристаллическими.

На фиг.4 представлены РАС (слева) и рентгеновские спектры МЦД (справа) наночастиц оксида железа диаметром 5 нм в сравнении с двумя эталонными материалами - насыпного γ-Fe2O3 (маггемит) и Fe3O4 (магнетит) - которые показывают, что полученные наночастицы имеют почти такую же шпинельную кристаллическую структуру, что и эталоны, лишь с отличием примерно на 1% постоянной кубической решетки.

РАС и рентгеновские спектры МЦД полученных наночастиц диаметром 5 нм почти аналогичны этим спектрам эталона γ-Fe2O3, содержавшего только Fe3+. По данным РАС и рентгеновских спектров МЦД выполнили количественную оценку составов для полученных наночастиц оксида железа в виде (γ-Fe2O3)1-х(Fe3O4)х, в результате которой получили х=0,20 для полученных наночастиц диаметром 5 нм. Исходя из этого пришли к выводу, что фаза γ-Fe2O3 является доминантной фазой результирующих наночастиц оксида железа диаметром 5 нм.

Вариант осуществления 4. Синтез монодисперсных сферических наночастиц оксида железа в большом количестве (С)

Монодисперсные сферические наночастицы оксида железа диаметром 9 нм синтезировали при тех же условиях реакции, что и описанные в варианте осуществления 3, за исключением того, что используемый растворитель заменили октиловым эфиром и температуру окончательного выдерживания установили равной 300°С.

Полученное с помощью ТЭМ изображение полученных монодисперсных сферических наночастиц оксида железа диаметром 9 нм представлено на фиг.7, на котором видно, что сферические наночастицы оксида железа являются монодисперсными по размеру частиц.

Полученное с помощью высокоразрешающего трансмиссионного электронного микроскопа (ВРТЭМ) изображение полученных монодисперсных сферических наночастиц оксида железа (магнетита) диаметром 9 нм, представленное на фиг.3b, показывает, что данные наночастицы являются высококристаллическими.

На фиг.4 представлены РАС (на левом графике) и рентгеновские спектры МЦД (на правом графике) полученных наночастиц оксида железа диаметром 9 нм, а также спектры двух эталонных материалов - насыпного γ-Fe2O3 (маггемит) и Fe3O4 (магнетит) - для сравнения, на которых полученные наночастицы имеют почти такую же шпинельную кристаллическую структуру, что и эталонные материалы, лишь с отличием примерно на 1% постоянной кубической решетки. По данным РАС и рентгеновских спектров МЦД выполнили количественную оценку составов для полученных наночастиц оксида железа в виде (γ-Fe2O3)1-х(Fe3O4)х, в результате которой получили х=0,57 для полученных наночастиц диаметром 9 нм.

Вариант осуществления 5. Синтез монодисперсных сферических наночастиц оксида железа в большом количестве (D)

Монодисперсные сферические наночастицы оксида железа диаметром 16 нм синтезировали при тех же условиях реакции, что и описанные в варианте осуществления 3, за исключением того, что используемый растворитель заменили 1-эйкозеном и температуру окончательного выдерживания установили равной 330°С.

Полученное с помощью ТЭМ примерное изображение монодисперсных сферических наночастиц оксида железа диаметром 16 нм, синтезированных в соответствии с данным изобретением, представлено на фиг.8, на которой видно, что сферические наночастицы оксида железа являются монодисперсными по размеру частиц.

Полученное с помощью высокоразрешающего трансмиссионного электронного микроскопа (ВРТЭМ) изображение полученных монодисперсных сферических наночастиц оксида железа (магнетита) диаметром 16 нм, представленное на фиг.3d, показывает высококристаллический характер структуры наночастиц.

На фиг.4 представлены РАС и рентгеновские спектры МЦД синтезированных наночастиц оксида железа диаметром 16 нм, а также спектры двух эталонных материалов - насыпного γ-Fe2O3 (маггемит) и Fe3O4 (магнетит) - для сравнения, на которых показано, что полученные наночастицы имеют почти такую же шпинельную кристаллическую структуру лишь с отличием примерно на 1% постоянной кубической решетки. По данным РАС и рентгеновских спектров МЦД выполнили количественную оценку составов для полученных наночастиц оксида железа в виде (γ-Fe2O3)1-x(Fe3O4)x, в результате которой получили х=0,86 для синтезированных наночастиц диаметром 16 нм.

Вариант осуществления 6. Синтез монодисперсных сферических наночастиц оксида железа в большом количестве (Е)

Монодисперсные сферические наночастицы оксида железа диаметром 22 нм синтезировали при тех же условиях реакции, что и описанные в варианте осуществления 3, за исключением того, что используемый растворитель заменили триоктиламином и температуру окончательного выдерживания установили равной 360°С.

Полученное с помощью ТЭМ примерное изображение монодисперсных сферических наночастиц оксида железа диаметром 22 нм, синтезированных в соответствии с данным изобретением, представлено на фиг.9, на которой видно, что сферические наночастицы оксида железа диаметром 22 нм являются монодисперсными по размеру частиц.

Полученное с помощью высокоразрешающего трансмиссионного электронного микроскопа (ВРТЭМ) изображение полученных монодисперсных сферических наночастиц оксида железа (магнетита) диаметром 22 нм, представленное на фиг.3е, показывает высококристаллический характер наночастиц диаметром 22 нм.

На фиг.4 представлены результаты измерений РАС и рентгеновских спектров МЦД наночастиц оксида железа диаметром 22 нм, а также спектров двух эталонных материалов - насыпного γ-Fe2O3 (маггемит) и Fe3O4 (магнетит) - для сравнения, на которых видно, что синтезированные сферические наночастицы оксида железа диаметром 22 нм имеют почти такую же шпинельную кристаллическую структуру, что и эталонные материалы, лишь с отличием примерно на 1% постоянной кубической решетки. По данным РАС и рентгеновских спектров МЦД выполнили количественную оценку составов для полученных наночастиц оксида железа в виде (γ-Fe2O3)1-x(Fe3O4)x, в результате которой получили х=1,00 для наночастиц диаметром 22 нм, что свидетельствовало о том, что синтезированные наночастицы диаметром 22 нм являются чисто магнетитовыми.

Вариант осуществления 7. Синтез монодисперсных сферических наночастиц оксида марганца

Монодисперсные наночастицы кубической формы оксида марганца (MnO) диаметром 12 нм синтезировали в соответствии с данным изобретением с соблюдением процедуры, аналогичной описанной в варианте осуществления 2 выше; 1,24 г олеата марганца добавили в раствор, содержащий 10 г дегидратированного 1-октадецена, в инертной атмосфере; полученную смесь нагрели до 320°С и выдерживали в течение 1 часа при температуре флегмы с получением коричневато-черных коллоидальных наночастиц марганца.

На фиг.10 представлено полученное с помощью ТЭМ примерное изображение наночастиц оксида марганца кубической формы диаметром 12 нм, синтезированных в соответствии с данным изобретением, на котором видно, что наночастицы очень однородны по размеру частиц.

На фиг.11 представлена примерная порошковая рентгенограмма наночастиц оксида марганца кубической формы диаметром 12 нм, на которой видно, что после процедуры по варианту осуществления 7 синтезировали наночастицы МnО формы гранецентрированного куба (ГЦК).

Вариант осуществления 8. Синтез монодисперсных наночастиц оксида кобальта (СоО)

Монодисперсные пулеобразные наночастицы оксида кобальта (СоО) синтезировали в соответствии с данным изобретением с использованием процесса, аналогичного процедуре, описанной в варианте осуществления 2 выше; 1,25 г олеата кобальта добавили в раствор, содержащий 10 г дегидратированного 1-октадецена, в инертной атмосфере, и полученную смесь нагрели до 320°С и выдерживали в течение 1 часа при температуре флегмы с получением бледно-коричневых коллоидальных наночастиц кобальта. В случае оксида кобальта известно, что он имеет собственную кристаллическую анизотропию, и, как видно, наночастицы оксида кобальта растут преимущественно вдоль оси «с».

На фиг.12 представлен пример полученного с помощью ТЭМ изображения пулеобразных наночастиц оксида кобальта, синтезированных в соответствии с данным изобретением, и их 2-мерная структура. Как видно из полученного с помощью ТЭМ изображения на фиг.12, пулеобразные наночастицы оксида кобальта являются монодисперсными и образуют ульевидные и самособранные структуры сверхрешетки. Кроме того, как видно на электроннограмме, показанной в верхнем правом углу на фиг.12, синтезированные пулеобразные наночастицы оксида кобальта имеют структуру кристалла вюртцита. Кроме того, как видно на полученном с помощью высокоразрешающего ТЭМ изображении пулеобразных наночастиц оксида кобальта, показанном внизу фиг.12, эти наночастицы являются высококристаллическими.

На фиг.13 представлена примерная порошковая рентгенограмма карандашеобразных наночастиц оксида кобальта, на которой видно также, что эти наночастицы оксида кобальта имеют структуру кристалла вюртцита, аналогичную структуре ZnO.

Вариант осуществления 9. Синтез монодисперсных наночастиц железа

Монодисперсные наночастицы оксида железа кубической формы размером 20 нм синтезировали в соответствии с данным изобретением с использованием процедуры, аналогичной описанной в варианте осуществления 2 выше; 1,24 г комплекса железа с олеатом добавили в раствор, содержащий 5 г дегидратированной олеиновой кислоты, в колбе с круглым дном емкостью 50 мл, в инертной атмосфере, полученную смесь нагрели до 370°С и выдерживали в течение 1 часа при той же температуре с получением черных коллоидальных наночастиц железа. Следует отметить, что когда термическое разложение комплекса железа с олеатом происходило при более высокой температуре 350°С, например в данном изобретении, наночастицы самовосстанавливались в железо.

На фиг.14 представлен пример полученного с помощью ТЭМ изображения кубовидных наночастиц железа диаметром 20 нм, синтезированных в соответствии с данным изобретением, на котором видно, что данные наночастицы очень однородны в диаметре.

На электроннограмме, показанной на вставке в верхнем правом углу фиг.14, видно, что синтезированные наночастицы железа диаметром 20 нм имеют объемно центрированную кубическую (ОЦК) кристаллическую структуру. Кроме того, на полученном с помощью высокоразрешающего ТЭМ изображении наночастиц железа диаметром 20 нм, показанном на вставке в нижнем правом углу фиг.14, видно, что полученные наночастицы являются высококристаллическими и поверхность наночастиц железа диаметром 20 нм пассивирована тонким слоем FeO.

На фиг.15 представлена примерная порошковая рентгенограмма кубовидных наночастиц железа диаметром 20 нм, на которой видно, что высококристаллическая объемно центрированная кубическая (ОЦК) сердцевина железа пассивирована тонким поверхностным слоем FeO.

Вариант осуществления 10. Синтез монодисперсных сферических наночастиц феррита кобальта (CoFe2O4)

После процедуры синтеза, описанной в варианте осуществления 1 выше, 1,22 г комплекса железо/ олеат кобальта, который синтезировали путем реакции 5,4 г

FeCl3·6H2O и 2,4 г CoCl2·6Н2О с 24,36 г натриевой соли олеиновой кислоты в смеси, содержавшей 40 мл этанола, 30 мл Н2О и 70 мл гексана, добавили в растворитель, содержавший 10 г дегидратированного 1-октадецена, в инертной атмосфере, полученную смесь нагрели до температуры 320°С и в течение 30 минут выдерживали при этой же температуре.

В течение данного процесса предшественники полностью термически разложились, и образовались биметаллические ферритовые наночастицы. После этого раствор охладили до комнатной температуры. Для того чтобы удалить излишек поверхностно-активных веществ и побочные продукты, добавили безводный и дегазированный этанол, который вызвал выпадение коричневато-черного осадка, после чего поверхностно-активное вещество удалили сцеживанием или центрифугированием. Данный процесс промывки повторили три или более раз, и этанол удалили вакуумной сушкой. Полученные сферические наночастицы феррита кобальта (CoFe2O4) диаметром 8 нм легко повторно диспергировались в гексане.

На полученном с помощью ТЭМ изображении наночастиц феррита кобальта, синтезированных в соответствии с данной процедурой, представленном на фиг.16, видно, что полученные сферические наночастицы феррита кобальта (CoFe2O4) диаметром 8 нм являются монодисперсными.

Вариант осуществления 11. Синтез монодисперсных сферических наночастиц феррита марганца (MnFe2O4)

Монодисперсные сферические наночастицы феррита марганца (MnFe2O4) синтезировали при условиях реакции, аналогичных варианту осуществления 10; 1,8 г олеата железа и 0,62 г олеата марганца добавили в растворитель, содержавший 10 г дегидратированного 1-октадецена, в инертной атмосфере, полученную смесь нагрели до температуры 320°С и в течение 30 минут выдерживали при этой же температуре. Путем такого же процесса промывки, что и варианте осуществления 9, синтезировали сферические наночастицы феррита марганца (MnFe2O4) диаметром 9 нм.

На полученном с помощью ТЭМ изображении наночастиц феррита марганца

(MnFe2O4), синтезированных в соответствии с описанной выше процедурой, представленном на фиг.17, видно, что сферические наночастицы феррита марганца диаметром 9 нм являются монодисперсными.

Вариант осуществления 12. Магнитные свойства сферических наночастиц оксида железа

Зависимость намагничивания от температуры измеряли после охлаждения при нулевом магнитном поле (ОНП), используя 100 Ое в температурном интервале 5-380 К, для сферических наночастиц оксида железа диаметром 5, 9, 12, 16 и 22 нм, синтезированных в соответствии с вариантами осуществления 2, 3, 4, 5 и 6, используя сверхпроводящий квантовый интерференционный датчик (СКВИД).

График полученных данных о зависимости намагничивания от температуры с ОНП представлен на фиг.18 и очень схож с графиком для сферических наночастиц оксида железа диаметром 5, 9, 12, 16 и 22 нм. Как следует из графика на фиг.18, измеренными блокирующими температурами (БТ) для сферических наночастиц оксида железа диаметром 5, 9, 12, 16 и 22 нм были 30, 80, 125, 230 и 260 К соответственно. При температурах выше блокирующих температур все образцы оксида железа проявляют свойства суперпарамагнетизма, и при увеличении диаметра наночастиц БТ непрерывно возрастает.

Вариант осуществления 13. Синтез монодисперсных сферических наночастиц оксида цинка (ZnO)

После процедуры синтеза, описанной в варианте осуществления 1, 12 г комплекса цинк - олеат, который синтезировали путем реакции 5,45 г ZnCl2 с 24,36 г натриевой соли олеиновой кислоты в смеси, содержавшей 40 мл этанола, 30 мл Н2О и 70 мл гексана, добавили в стабилизирующий координирующий растворитель, содержавший 60 г триоктилфосфиноксида, в инертной атмосфере, и полученную смесь нагрели до температуры 330°С и в течение 1 часа выдерживали при этой же температуре.

В течение данного процесса предшественники полностью термически разложились, и образовались наночастицы оксида цинка. После этого раствор охладили до комнатной температуры. Для того чтобы удалить излишек поверхностно-активных веществ и побочные продукты, добавили безводный и дегазированный этанол, который вызвал выпадение белого осадка. Поверхностно-активное вещество удалили сцеживанием или центрифугированием. Этот процесс промывки повторили три или более раз, и этанол удалили вакуумной сушкой. Полученные сферические наночастицы ZnO диаметром 5 нм легко повторно диспергировались в гексане.

На полученном с помощью ТЭМ изображении наночастиц ZnO, синтезированных в соответствии с данным вариантом осуществления 13, представленном на фиг.19, видно, что полученные сферические наночастицы ZnO диаметром 5 нм являются монодисперсными.

Вариант осуществления 14. Синтез монодисперсных сферических наночастиц церия (СеО2)

После процедуры синтеза, описанной в варианте осуществления 1, 20 г комплекса церий - олеат, который синтезировали путем реакции 7,45 г CeCl3·7H2O с 18,27 г натриевой соли олеиновой кислоты в смеси, содержавшей 40 мл этанола, 30 мл Н2О и 70 мл гексана, добавили в стабилизирующий координирующий растворитель - 200 мл олеиламина, в инертной атмосфере, и полученную смесь нагрели до температуры 320°С и в течение 2 часов выдерживали при этой же температуре.

В течение данного процесса предшественники полностью термически разложились, и образовались наночастицы церия. После этого раствор охладили до комнатной температуры. Для того чтобы удалить излишек поверхностно-активных веществ и побочные продукты, добавили безводный и дегазированный этанол, который вызвал выпадение белого осадка. Надосадочную жидкость удалили сцеживанием или центрифугированием. Данный процесс промывки повторили три или более раз и этанол удалили вакуумной сушкой. Полученные сферические наночастицы церия диаметром 2 нм легко повторно диспергировались в гексане.

На полученном с помощью ТЭМ изображении наночастиц церия, синтезированных в соответствии с данным вариантом осуществления 14, представленном на фиг.20, видно, что полученные сферические наночастицы церия диаметром 2 нм являются монодисперсными.

Осуществление изобретения

Предлагаемым способом монодисперсные наночастицы металлов, оксидов металлов, сплавов и оксидов нескольких металлов синтезируют в большом количестве, причем данные наночастицы проявляют отличные магнитные свойства для применений в качестве магнитных сред хранения данных, и эти свойства продемонстрированы путем измерения зависимости намагничивания от температуры для разных размеров синтезированных наночастиц оксидов металлов.

В последнее время активно ведется разработка монодисперсных и высококристаллических наночастиц металлов, сплавов, оксидов металлов и оксидов нескольких металлов не только для интересов фундаментальной науки, но и для многих потенциальных технических и практических применений в таких областях, как магнитные среды хранения данных сверхвысокой плотности, реактивы для биомедицинского мечения, материалы для доставки лекарственных средств, наноэлектроника, высокоэффективные источники лазерных лучей, очень яркие оптические устройства и усиливающие изображение средства для магнитно-резонансной томографии (МРТ), для которых известные способы синтеза не совсем подходят, поскольку они не обеспечивают крупномасштабное и недорогое производство данных наночастиц для промышленных применений.

Преимущества способов синтеза, раскрытых в данном изобретении, заключаются в том, что он обеспечивают простые, недорогие, нетоксичные и экологически чистые и уникальные своеобразные пути синтезирования необходимых монодисперсных и высококристаллических наночастиц в большом количестве. Поэтому представленные в данном описании способы синтеза являются выгодными для потенциальных применений в таких областях, как магнитные среды хранения данных сверхвысокой плотности, реактивы для биомедицинского мечения, материалы для доставки лекарственных средств, наноэлектроника, высокоэффективные источники лазерных лучей, очень яркие оптические устройства и усиливающие изображение средства для магнитно-резонансной томографии (МРТ).

Изобретение относится к получению наночастиц металлов, сплавов металлов, оксидов металлов и оксидов нескольких металлов. Осуществляют реакцию соли металла, растворенной в воде, с солью щелочного металла карбоновой кислоты С4-25, растворенной в первом растворителе, который выбирают из группы, состоящей из алифатического углеводорода C5-10 и ароматического углеводорода С6-10, с получением карбоксилатного комплекса металла. Полученный комплекс растворяют во втором растворителе, который выбирают из группы, состоящей из ароматического соединения С6-25, простого эфира С6-25, алифатического углеводорода С6-25 и амина С6-25, и нагревают с получением суспензии наночастиц, которую подвергают сепарации. Обеспечивается простой, недорогой, нетоксичный, экологически чистый способ получения наночастиц в большом количестве. 12 з.п. ф-лы, 20 ил.

1. Способ получения наночастиц металлов или сплавов металлов, или оксидов металлов, или оксидов нескольких металлов, который включает следующие стадии:

i) стадию, на которой осуществляют реакцию соли металла или солей нескольких металлов, растворенных в воде, с солью щелочного металла карбоновой кислоты C4-25, растворенной в первом растворителе, который выбирают из группы, состоящей из алифатического углеводорода C5-10 и ароматического углеводорода С6-10, с получением карбоксилатного комплекса металла или металлов; и

ii) стадию, на которой осуществляют нагревание указанного карбоксилатного комплекса металла или металлов, растворенного во втором растворителе, который выбирают из группы, состоящей из ароматического соединения С6-25, простого эфира С6-25, алифатического углеводорода С6-25 и амина С6-25 с получением наночастиц; и

iii) стадию, на которой сепарируют осевшие наночастицы из полученного раствора.

2. Способ по п.1, отличающийся тем, что указанный металл выбирают из группы, состоящей из Fe, Co, Ti, V, Cr, Mn, Ni, Cu, Zn, Y, Zr, Mo, Ru, Rh, Pd, Ag, Cd, Ce, Pt, Au, Ba, Sr, Pb, Hg, Al, Ga, In, Sn и Ge, а указанный щелочной металл выбирают из группы, состоящей из Li, Na и K.

3. Способ по п.1, отличающийся тем, что указанную соль металла выбирают из группы, состоящей из хлорида железа (III) (FeCl3), хлорида железа (II) (FeCl2), бромида железа (II) (FeBr2), сульфата железа (II) (FeSO4), нитрата железа (III) (Fe(NO3)3), стеарата железа (II) (Fe(O2C18H35)2), ацетата железа (II) (FeOOCCH3)2, хлорида кобальта (III) (CoCl3), хлорида кобальта (II) (CoCl2), нитрата кобальта (III) (Со(NO3)3), сульфата никеля (II) (NiSO4), хлорида никеля (II) (NiCl2), нитрата никеля (II) (Ni(NO3)2, тетрахлорида титана (TiCl4), тетрахлорида циркония (ZrCl4), соли гексахлорплатиновай кислоты (IV) (H2PtCl6), соли гексахлорпалладиевой кислоты (IV) (H2PdCl6), хлорида бария (BaCl2), сульфата бария (BaSO4), хлорида стронция (SrCl2), сульфата стронция (SrSO4), ацетата цинка (Zn(ООСН3)2), ацетата марганца (Mn(ООСН3)2), гидрата ацетата церия (III) ((CH3COO)3Се·xH2O), гидрата бромида церия (III) (CeBr3·xH2O), гептагидрата хлорида церия (III) (CeCl3·7H2O), гидрата карбоната церия (III) (Ce2(СО3)3·xH2O), гидрата фторида церия (III) (CeF3·xH2O), 2-этилгексаноата церия (III) (СН3(СН2)3СН(С2Н5)CO2)3Се, йодида церия (III) (CeI3), гексагидрата нитрата церия (III) (Се(NO3)3·6H2O), гидрата оксалата церия (III) (Се2(C2O4)3·xH2O), перхлората церия (III) (Се(ClO4)3), гидрата сульфата церия (III) (Се2(SO4)3·xH2O), ацетилацетоната железа (Fe(асас)3), ацетилацетоната кобальта (Со(асас)3), ацетилацетоната никеля (Ni(acac)2), ацетилацетоната меди (Cu(асас)2), ацетилацетоната бария (Ва(асас)2), ацетилацетоната стронция (Sr(acac)2), гидрата ацетилацетоната церия (III) ((асас)3Се·xH2O), ацетилацетоната платины (Pt(acac)2), ацетилацетоната палладия (Pd(acac)2), тетраизопропоксида титана (Ti(iOC3H7)4) и тетрабутоксида циркония (Zr(OC4H9)4).

4. Способ по п.1, отличающийся тем, что указанную соль металла выбирают из группы, состоящей из гидратированного хлорида железа (III) (FeCl3·6H2O), гидратированного хлорида железа (II) (FeCl·4H2O), гидратированного хлорида кобальта (III) (CoCl3·6Н2О), гидратированного хлорида кобальта (II) (CoCl2·4Н2О), гидратированного хлорида хрома (III) (CrCl3·6H2O) и гидратированного хлорида марганца (II) (MnCl2·4Н2О).

5. Способ по п.1, отличающийся тем, что указанную соль щелочного металла карбоновой кислоты C4-25 выбирают из группы, состоящей из олеата натрия, стеарата натрия, лаурата натрия, олеата калия, стеарата калия, лаурата калия, додецилсульфата натрия и додецилбензилсульфоната натрия.

6. Способ по п.1, отличающийся тем, что указанный первый растворитель выбирают из группы, состоящей из гептана, гексана, пентана, октана, гексадекана, октадекана, ксилола, толуола и бензола.

7. Способ по п.1, отличающийся тем, что указанный второй растворитель выбирают из группы, состоящей из октадекана, эйкозана, гексадекана, эйкозена, фенантрена, пентацена, антрацена, дифенила, диметилдифенила, фенилового эфира, октилового эфира, децилового эфира, бензилового эфира, триоктиламина, гектадециламина и октадециламина.

8. Способ по п.1, отличающийся тем, что перед началом стадии ii) в указанный карбоксилатный комплекс металла, растворенный во втором растворителе, добавляют карбоновую кислоту С4-25.

9. Способ по п.8, отличающийся тем, что указанную карбоновую кислоту С4-25 выбирают из группы, состоящей из олеиновой кислоты, стеариновой кислоты, лауриновой кислоты, пальмитиновой кислоты, октеновой кислоты и декановой кислоты.

10. Способ по п.1, отличающийся тем, что указанная вода на стадии i) содержит этанол и/или метанол.

11. Способ по п.1, отличающийся тем, что указанный раствор карбоксилатного комплекса металла на стадии ii) нагревают до температуры между 200°С и температурой кипения указанного второго растворителя.

12. Способ по п.11, отличающийся тем, что указанную температуру поддерживают в течение 1 мин - 24 ч.

13. Способ по п.11, отличающийся тем, что указанный раствор карбоксилатного комплекса металла нагревают до указанной температуры со скоростью нагревания 1-200°С/мин.

| US 2002194958 A1, 03.06.2003 | |||

| RU 2002107398 A, 20.01.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ | 1999 |

|

RU2147487C1 |

| US 6262129 B1, 17.07.2001. | |||

Авторы

Даты

2009-12-10—Публикация

2005-11-26—Подача