Изобретение относится к области получения наноразмерных порошков металлов группы железа и касается способа получения наноразмерных монофазных порошков железо-никель (Fe-Ni), которые могут найти применение как магнитные среды хранения данных сверхвысокой плотности, реактивы для биомедицинского мечения, наномасштабная электроника, материалы для высокоэффективных источников лазерных лучей и очень яркие оптические устройства. Для такой широкой сферы применения способ получения монодисперсных наночастиц с заданным химическим и фазовым составами является очень важным ключевым фактором в контролировании основных характеристик базовых материалов, поскольку свойства данных наночастиц в большой степени зависят от размера и фазового состава наночастиц. В связи с тем что такие монодисперсные наночастицы можно использовать в широкой сфере применения, крайне желательно разработать способ получения базового материала наночастиц в большом количестве. Но известные до настоящего времени способы синтеза для получения монодисперсных наночастиц ограничиваются в основном количествами менее грамма.

Известен способ [Патент US 6262129 В1] получения наноразмерных частиц переходных металлов путем восстановления прекурсоров металлов при высокой температуре. Этот способ связан с большими экономическими и энергетическими затратами и является сложным для его применения для массового производства монодисперсных наночастиц.

Этот способ имеет ряд недостатков - значительная длительность процесса, а также получение неоднородных по размеру частиц.

Известен также другой способ синтеза [Hyeon, Т. «Synthesis of Highly-Crystalline and Monodisperse Maghemite Nanocrystallites without a Size-Selection Process», J. Am. Chem. Soc. 2001, 123, 12798] наноразмерных металлов термическим разложением комплексов переходных металлов с олеатом, полученных реакцией железа и олеиновой кислоты. Но используемый в качестве прекурсора пентакорбонил железа является крайне токсичным, и данный способ не пригоден для крупномасштабного производства монодисперсных наноразмерных частиц металлов.

Авторы работы [Jana, N. et al. «Size- and Shape-Controlled Magnetic (Cr, Mn, Fe, Co, Ni) Oxide Nanoparticles via a Simple and General Approach», Chem. Mater. 2004, 16, 3931] предлагают получать наночастицы металлов с контролируемыми размером и формой методом пиролиза солей металлов жирных кислот. Предлагаемый способ синтеза имеет некоторые преимущества над известными техническими решениями, упомянутыми выше, в том, что используются относительно безопасные и недорогие соли металлов жирных кислот, недостаток данного способа заключается в очень трудных и отнимающих много времени стадиях нейтрализации и очистки, которые осуществляют с использованием реакции в одном котле смеси соли металла, жирной кислоты и NaOH для получения солей металлов жирных кислот. Данный недостаток затрудняет синтезирование монодисперсных наночастиц в большом количестве.

Наиболее близким к предлагаемому способу является способ [Патент: RU 2375153 С2] получения монодисперсного порошка, состоящий из нескольких последовательных стадий. На первой стадии проводят реакцию соли металла, растворенной в воде, с солью щелочного металла карбоновой кислоты С4-25, растворенной в первом растворителе, с получением карбоксилатного комплекса металла. Затем полученный комплекс растворяют во втором растворителе и далее нагревают с получением суспензии наночастиц, которую подвергают последующей сепарации.

Однако этот способ имеет следующие недостатки - в соответствии с данным изобретением раствор карбоксилатного комплекса металла нагревают до температуры между 200°С и температурой кипения второго растворителя. Кроме того, раствор карбоксилатного комплекса металла выдерживают при температуре между 200°С и температурой кипения второго растворителя, предпочтительнее между 300°С и температурой кипения второго растворителя до 24 часов. Перечисленные факторы приводят к увеличению энергоемкости и себестоимости процесса получения продукта. Кроме того, не известны фазовый состав и химическая устойчивость порошков.

Задачами нашего изобретения являются:

- упрощение способа получения наноразмерного порошка твердого раствора Fe-Ni за счет уменьшения стадийности, исключения энергоемкого оборудования и использования повышенных температур, таким образом в итоге - снижение общих, в том числе энергозатрат при получении продукта;

- достижение узкого распределения по размерам (монофракционность) наноразмерных кристаллитов и возможно более строгой монодисперсности составленных из них агломератов;

- получение монофазного твердого раствора, не содержащего окисно-гидроокисных соединений и диамагнитных примесей наноразмерного порошка Fe-Ni.

Для решения поставленных задач при получении твердого раствора наноразмерного порошка железо-никель путем приготовления раствора солей гептагидрата сульфата железа и гексагидрата хлорида никеля, его нагрева и осаждения щелочью металлов в виде гидроксидов железа и никеля при непрерывном перемешивании предлагается в ходе перемешивания осаждение проводить введением в раствор солей металлов 20-25 г сухого гидроксида натрия, после чего в раствор добавляют 20-40 мл раствора 65 масс.% гидразингидрата и выдерживают в течение 5-20 минут.

При этом в качестве солей железа и никеля используют гидраты сульфата железа и хлорида никеля.

Перед осаждением раствор солей железа и никеля нагревают до 80-90°С.

Растворы солей железа и никеля готовят в следующем отношении, масс.%: железа 80-5, никеля 20-95.

В основу предложенного метода положена возможность получения наноразмерного монофазного порошка твердого раствора Fe-Ni при восстановлении в определенных условиях солей металлов из водных растворов. Предложенный способ препаративно и аппаратурно несложен и малоэнергоемок.

При осуществлении предлагаемого способа полученный наноразмерный порошок Fe-Ni имеет следующие основные (экспериментально определяемые) параметры:

- дисперсность кристаллитов не более 5-20 нм и их агломератов - 60-120 нм;

- пассивация частиц и дезагрегация агломератов обеспечивают уменьшение массовой доли последних не менее чем в 2-3 раза и, таким образом, максимальное приближение к монофракционности;

- содержание удаляемых при 300-350°С захваченных летучих примесей составляет не более 4-5 вес.%, при этом предлагаемый способ обеспечивает удаление их на 80-90%;

- суммарное содержание посторонних примесей не более 0,1 вес.%;

- удельное электросопротивление скомпактированных образцов не превышает 0,0004 Ом·см при нормальных условиях;

- в интервале 5-300 К эти характеристики не отклоняются от приведенных значений более чем на 10%.

Предлагаемый способ получения наноразмерных монофазных порошков железо-никель реализуется следующим образом.

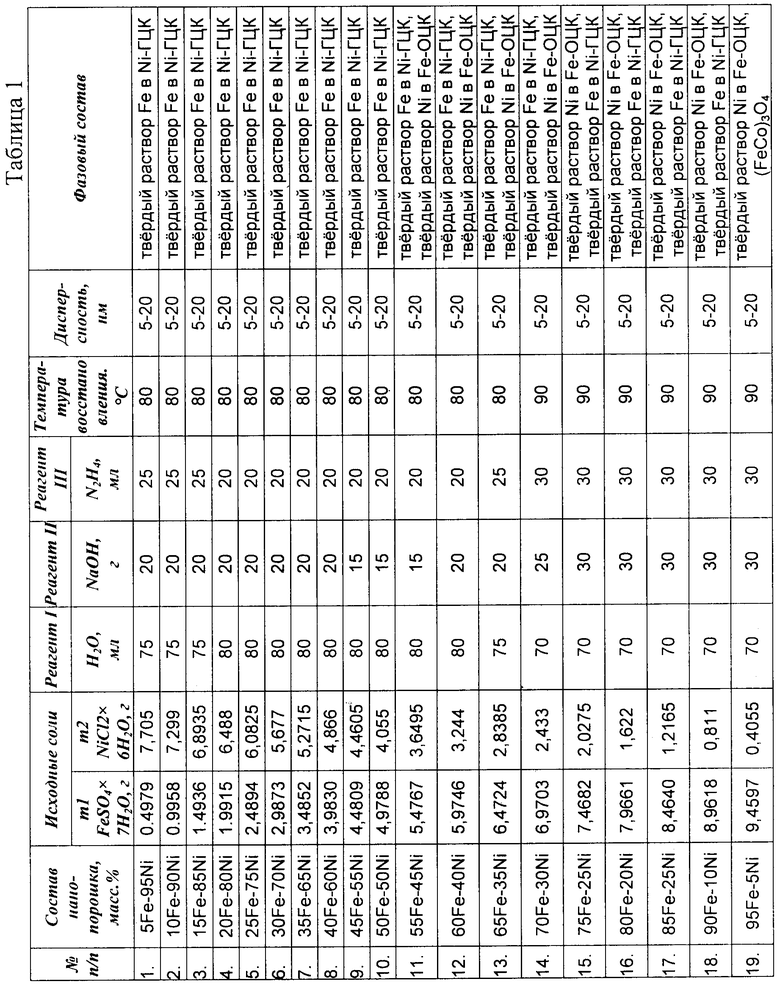

Готовят при перемешивании на механической мешалке раствор, содержащий m1 гептагидрат сульфат железа, m2 гексагидрат хлорид никеля и 60-80 мл дистиллированной воды (Табл.1).

Раствор нагревают на нагревательном элементе до 80-90°С.

Затем при постоянном перемешивании добавляют 20-25 г сухого гидроксида натрия для осаждения гидроксидов металлов железа и никеля. Было экспериментально установлено, что осаждение гидроксидов металлов в качестве промежуточного продукта является необходимым условием формирования твердого раствора наноразмерного порошка железо-никель. Гидроксид натрия добавляется также с целью увеличения восстановительной силы гидразингидрата, вводимого в раствор далее. Постоянное интенсивное перемешивание необходимо для реализации равномерности компонент по всему реакционному объему.

После выдерживают смесь в течение 10-15 сек при постоянном перемешивании. Это время необходимо для полного осаждения гидроксидов железа и никеля.

Затем, прекратив нагрев реакционной смеси, в смесь добавляют 20-40 мл раствора гидразингидрата. При помощи рентгенофлуоресцентного и рентгенофазового анализов было установлено, что оптимальным восстановителем, не вызывающим загрязнений продуктами своего окисления наноразмерных порошков железо-никель, является гидразингидрат (N2H4×H2O), в то время как при использовании растворов более сильных восстановителей - NaH2PO2 и тетрагидроборатов щелочных металлов - целевой продукт (монофазный порошок железо-кобальт) содержит от 5 до 20 вес.% фосфора, бора и их окислов. При этом в отличие от прототипа за счет исключения энергоемкого оборудования и использования повышенных температур происходит упрощение способа, таким образом достигается снижение энергозатрат при получении продукта.

Смесь выдерживают при постоянном перемешивании в течение 5-20 мин, оптимальное время выдерживания составляет 10 мин. По всему объему равномерно образуются нанодисперсные частицы железа-никеля, формирование которых фиксируется визуально. Равномерное формирование наночастиц во всем объеме реакционной смеси способствует снижению дисперсности порошков железо-никель.

Методики, которые использовались для проведения исследований наноразмерных порошков железо-никель

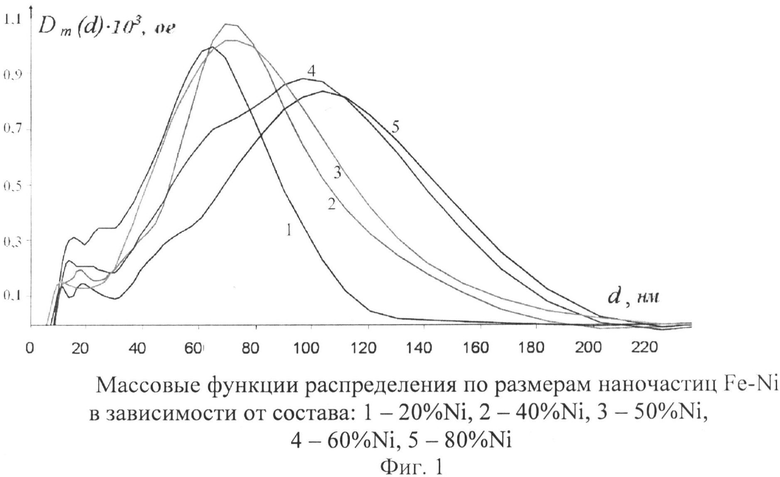

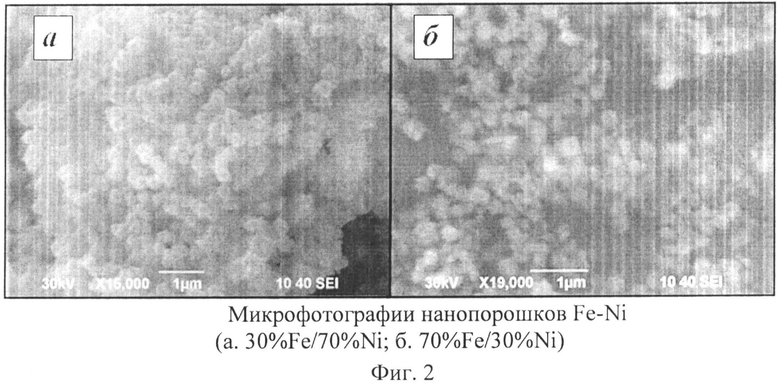

1. Методом рентгенографических исследований на малых углах (установка КРМ-1), а также электронно-микроскопически (растровый электронный микроскоп JEOL JSM 6390) определены размеры наночастиц. Установлено, что во всем диапазоне составов наноразмерных порошков железо-никель размеры частиц изменяются весьма незначительно: размер кристаллитов 5-20 им и их агломератов 60-120 нм (фиг.1, 2).

2. Методом рентгенофазового и рентгеноструктурного анализа (установка ДРОН-3, Bruker Advance D8) установлено, что в диапазоне содержания никеля 20-95 масс.% Ni (железа 80-5 масс.% Fe) составы монофазны (твердый раствор Fe-Ni) и фазы чисто металлические, без включений окисно-гидроокисных фаз.

3. Методом деривато-масс-спектрометрии (на дериватографе, совмещенном с масс-спектрометром NETZSCH STA 409 PC/PG) установлено, что на поверхности наноразмерных частиц железо-никель находятся наноостровковые гидроксиды и карбонаты.

4. О коррозионной устойчивости судили по сохранению фазового и химического состава методами рентгенофазового и рентгенофлуоресцентного анализов.

Способ иллюстрируется следующими примерами выполнения.

Пример 1. Готовят исходный реагирующий раствор, содержащий 0,4979 г гептагидрата сульфата железа, 7,705 г гексагидрата хлорида никеля и 75 мл дистиллированной воды, при постоянном перемешивании механической мешалкой (30 об./мин).

Приготовленный раствор солей железа и никеля нагревают на нагревательном элементе до 80°С.

Затем при постоянном перемешивании добавляют 25 г сухого гидроксида натрия для осаждения гидроксидов металлов железа и никеля.

После перемешивания в течение 10-15 сек в смесь добавляют 25 мл раствора гидразингидрата, предварительно прекратив нагрев реакционной смеси. При постоянном перемешивании в течение 10 мин по всему объему фиксируется образование нанодисперсных частиц железо-никель.

После отстаивания полученную смесь фильтруют. Полученный черный осадок промывают дистиллированной водой, а затем изопропиловым спиртом для удаления побочных летучих продуктов реакции окисления-восстановления солей металлов.

Далее наноразмерный порошок железо-никель сушат в условиях слабого вакуума (10-2 мм рт.ст.) при температуре 40-50 градусов в течение часа. Хранят порошки в плотно закрытом бюксе, который помещают в эксикатор с P2O5.

Примеры 2-17 выполнения предлагаемого способа получения твердых растворов наноразмерного порошка железо-никель в диапазоне концентраций Fe(100-x)Ni(x), где х от 20 до 95%, сведены в таблицу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТВЕРДОГО РАСТВОРА ЖЕЛЕЗО-КОБАЛЬТ | 2010 |

|

RU2432232C1 |

| МАГНИТНЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ЧАСТИЦ СИСТЕМЫ ЖЕЛЕЗО-КОБАЛЬТ-НИКЕЛЬ | 2014 |

|

RU2566140C1 |

| МАГНИТНЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ЧАСТИЦ СИСТЕМЫ КАДМИЙ - НИКЕЛЬ | 2019 |

|

RU2708195C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ТВЕРДОГО РАСТВОРА НИКЕЛЬ-КОБАЛЬТ | 2016 |

|

RU2625155C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| Способ получения наноструктурированного твердого раствора железо-платина | 2024 |

|

RU2841419C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2000 |

|

RU2170647C1 |

| НОВЫЙ СПОСОБ КРУПНОМАСШТАБНОГО ПРОИЗВОДСТВА МОНОДИСПЕРСНЫХ НАНОЧАСТИЦ | 2005 |

|

RU2375153C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ НАНОРАЗМЕРНЫХ ПОРОШКОВ | 2009 |

|

RU2432231C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СИСТЕМЫ УГЛЕРОД-НИКЕЛЬ | 2014 |

|

RU2570672C1 |

Изобретение относится к порошковой металлургии, в частности к получению наноразмерных порошков металлов группы железа. Может использоваться, например, в системах записи и хранения информации, в различных магнитных системах, в качестве носителей лекарственных веществ для направленного переноса лекарств в магнитных полях, реактивов для биомедицинского лечения. Раствор солей гептагидрата сульфата железа и гексагидрата хлорида никеля нагревают до 80-90°С. Проводят осаждение металлов в виде гидроксидов железа и никеля путем введения в раствор при непрерывном перемешивании гидроксида натрия, после чего в раствор добавляют 20-30 мл раствора 65 мас.% гидразингидрата и выдерживают в течение 5-20 минут. Обеспечивается получение монофракционных высокодисперсных порошков с высоким содержанием чисто металлической фазы. 2 з.п. ф-лы, 2 ил., 1 табл., 17 пр.

1. Способ получения наноразмерного порошка твердого раствора железо-никель, включающий приготовление раствора солей гептагидрата сульфата железа и гексагидрата хлорида никеля, его нагрев, осаждение щелочью солей металлов в виде гидроксидов железа и никеля при непрерывном перемешивании, отличающийся тем, что в ходе перемешивания для осаждения гидроксидов железа и никеля в раствор вводят 15-30 г твердой щелочи сухого гидроксида натрия, после чего в раствор добавляют 20-30 мл раствора 65 мас.% гидразингидрата и выдерживают в течение 5-20 мин.

2. Способ по п.1, отличающийся тем, что раствор солей железа и никеля нагревают до 80-90°С перед осаждением гидроксидов.

3. Способ по п.1, отличающийся тем, что растворы солей железа и никеля готовят в следующем соотношении, мас.%: соль железа 80-5, соль никеля 20-95.

| НОВЫЙ СПОСОБ КРУПНОМАСШТАБНОГО ПРОИЗВОДСТВА МОНОДИСПЕРСНЫХ НАНОЧАСТИЦ | 2005 |

|

RU2375153C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛА | 2008 |

|

RU2410205C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2000 |

|

RU2170647C1 |

| US 20060090596 A1, 04.05.2006 | |||

| US 7749299 B2, 06.07.2010. | |||

Авторы

Даты

2013-06-27—Публикация

2012-04-06—Подача