Изобретение относится к области технологии неорганических веществ, а именно к технике получения из экстракционной фосфорной кислоты и соды триполифосфата натрия - продукта, широко применяемого для производства синтетических моющих средств, в процессах флотации, нефтедобычи и др.

Известны способы получения триполифосфата натрия, включающие нейтрализацию фосфорной кислоты содой до мольного отношения Na2O: P2O5 = 1,63- 1,71 (5: 3), обезвоживание образовавшегося раствора путем его упарки и/или сушки при 100-300oC, термическую дигидратацию смеси порошковидных или гранулированных (1-3,5 мм) ортофосфатов при 300- 480oC [Е.А. Продан и др. "Триполифосфаты и их применение". Минск, "Наука и техника", 1969 г., с. 273-281; Пат. США N 3993734, кл. 423- 315, C O1 B, опубл. 23.11.1976 г.]. Одноступенчатая нейтрализация фосфорной кислоты кальцинированной содой предусмотрена в способе [Пат. США N 3030180, кл. 423-315, C O1 B, опубл. 17.04.1962 г. ] , отличающемся тем, что образовавшиеся при нейтрализации растворы распыливают на частицы ретурной смеси ортофосфатов и/или триполифосфата в соотношении раствор : ретур (3-3,5) : 1 с последующей сушкой и прокалкой гранул во вращающихся печах при температуре 100-450oC и их дроблением.

Недостатком указанных процессов является необходимость применения дорогостоящей термической фосфорной кислоты. При использовании экстракционной фосфорной кислоты и осуществлении нейтрализации в одну ступень продукт содержит повышенное количество соединений фтора (1-1,5% в пересчете на NaF) [И. Л. Гофман, М.В. Лыков, И.П. Худолей. "Хим. промышленность ", N 9, 1961 г., с. 620] , снижающих долю в нем основного компонента - триполифосфата [М.Е. Позин, "Технология минеральных солей", ч. 2, Л, "Химия". 1974 г., с. 1081].

При переработке экстракционной фосфорной кислоты для получения качественного продукта (55-56% P2O5) нейтрализацию проводят в две ступени с отделением после каждой ступени фильтрованием фосфатно-фторидного шлама [М.Е. Позин, "Технология минеральных солей", ч. 2, Л, "Химия". 1974 г., с. 1082; М. Е. Позин, Б.А. Копылев, Р.Ю. Зинюк. Авт. свид. СССР N 256741 Бюлл. изобр. N 35, 1969 г. ] , содержащего, наряду с фтором, примеси кальция, магния, алюминия, железа. Для улучшения потребительских свойств триполифосфата натрия предусматривается введение различных кондиционирующих добавок [Е.А. Продан и др. "Триполифосфаты и их применение". Минск, "Наука и техника", 1969 г., с 276], что осложняет процесс и увеличивает себестоимость продукта.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения триполифосфата натрия, включающий нейтрализацию экстракционной фосфорной кислоты кальцинированной содой до мольного отношения Na2O : P2O5 = 1,63 - 1,71 в две ступени, фильтрование суспензии после каждой ступени нейтрализации с отделением фосфатно-фторидного шлама, введение кондиционирующей добавки (пирофосфата натрия) в фильтрат, распыливание последнего на частицы ретурной смеси ортофосфатов и/или триполифосфата с последующей сушкой и прокалкой гранул во вращающихся печах при температуре 100-450oC и дробление целевого продукта [А.А. Кузнецов, Б.Д. Гуллер, М.А. Шапкин и др. "Способ получения триполифосфата натрия. Заявка на изобретение N 95 114712/25 (024627) от 15.08.1995 г.].

Способ позволяет получать триполифосфат, характеризующийся высокой скоростью растворения в воде и пригодный для производства компактных моющих средств. Практическая эксплуатация указанного способа показала, однако, что производимый продукт содержит некоторое количество соединений магния и кальция (0,15-0,35%), которые не удается полностью перевести в фосфатно-фторидный шлам, даже в условиях длительного осуществления стадий нейтрализации, т.е. при малой их интенсивности. Наличие соединений щелочноземельных металлов в триполифосфате натрия снижает его комплексообразующую способность.

Целью предлагаемого изобретения является получение продукта с незначительным содержанием соединений магния и кальция (менее 0,1%), а также интенсификация процесса нейтрализации экстракционной фосфорной кислоты кальцинированной содой и отделения фосфатно-фторидного шлама. Цель достигается тем, что в известном способе получения триполифосфата натрия, заключающемся в нейтрализации экстракционной фосфорной кислоты кальцинированной содой до мольного отношения Na2O: P2O5 = 1,63 -1,71 в две ступени, фильтровании суспензии после каждой ступени нейтрализации с делением фосфатно-фторидного шлама, введении кондиционирующей добавки в фильтрат, распыливание последнего на частицы ретурной смеси ортофосфатов и/или триполифосфата с последующей сушкой и прокалкой гранул во вращающихся печах при температуре 100-450oC и дроблением целевого продукта. На первую ступень вводят 60-70% кальцинированной соды и нейтрализацию на второй ступени осуществляют в присутствии затравки - фосфатно-фторидного шлама первой ступени, взятого в количестве 0,3 - 1,5 мас. ч. твердой фазы на 100 мас.ч. суспензии второй ступени. При этом фосфатно-фторидный шлам используют в виде суспензии первой ступени, расход которой отвечает 3 - 25 мас.ч. на 100 мас.ч. суспензии второй ступени.

Таким образом, отличие заявляемого способа от известного состоит в том, что на первую ступень вводят 60 - 70% кальцинированной соды и нейтрализацию экстракционной фосфорной кислоты содой на второй ступени осуществляют в присутствии затравки фосфатно-фторидного шлама первой ступени, взятого в количестве 0,3 - 1,5 мас.ч. твердой фазы на 100 мас.ч. суспензии второй ступени. Дополнительное отличие заключается в использовании фосфатно-фторидного шлама в виде суспензии первой ступени.

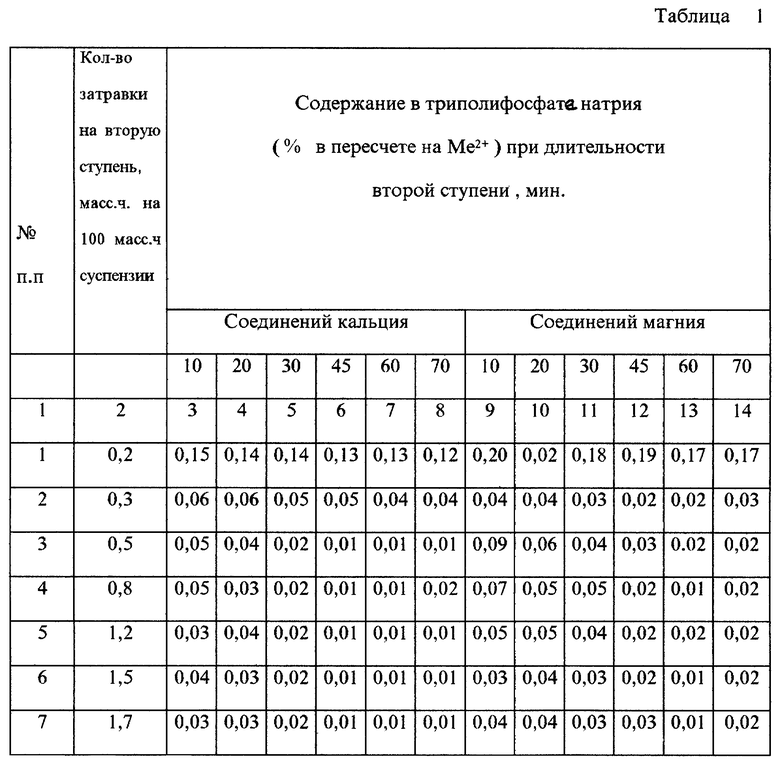

Основой для создания технических элементов новизны и полезности заявляемого способа, а также выбора диапазонов варьирования физико-химических параметров, представленных в отличительной части формулы изобретения, явились выполненные авторами исследования по осаждению примесных соединений магния, кальция, алюминия, железа и фтора, присутствующих в экстракционной фосфорной кислоте и выделяемых по мере ее нейтрализации содой. При этом установлено, что соединения полуторных оксидов и фтора при ступенчатой нейтрализации выделяются практически полностью и их уровень в продукте не превышает тысячных долей процента. В то же время соединения кальция и особенно магния склонны к образованию достаточно стойких пересыщенных растворов и для их эффективного выделения и получения достаточно чистого продукта (0,02 - 0,08% суммы Mg и Ca) необходимо принудительно уменьшить энергетический барьер и соответственно индукционный период начала кристаллизации. Экспериментально установлено, что работа образования зародышей фосфатных солей магния и кальция в присутствии затравки (фосфатно-фторидного шлама) снижается и в результате содержание кальция и магния в жидкой фазе суспензии второй стадии нейтрализации относительно быстро (в течение 30 - 60 минут) достигает равновесных величин (не более 0,01 и 0,02% по кальцию и магнию соответственно). Результаты исследований, на основе которых выбраны заявленные диапазоны количеств затравки, приведены в таблице 1.

Как следует из представленных данных, оптимальным является диапазон расхода затравки, отвечающий 0,3 - 1,5 мас.ч. твердой фазы на 100 мас.ч. суспензии второй ступени. Осуществление второй стадии нейтрализации в течение 30-60 минут обеспечивает содержание Me2+ в триполифосфате натрия, равное 0,02-0,08% при введении фосфатнофторидной затравки в количестве 0,3-1,5 мас. ч. твердой фазы. Уменьшение дозировки до 0,2 мас.ч. связан с увеличением суммарного содержания (Mg +Ca) в продукте до 0,3 %. При этом дополнительными экспериментами показано, что увеличение времени выдержки суспензии на второй ступени до 180-240 минут не позволяет в этом случае снизить долю Me2+ в Na5P3O10 менее чем до 0,25%. Увеличение массы затравки до 1,7 ч. не эффективно (доля Me2+ в продукте 0,02-0,05%, что соответствует величинам, полученным при введении на вторую стадию 1,5 мас.ч. твердой фазы фосфатно-фторидного шлама первой ступени). Более того, практика показала, что при дозировке на вторую ступень 1,7 мас.ч. фосфатно-фторидного шлама, в фильтрате увеличивается содержание фторионов (F-), вследствие частичного разложения Na2SiF6, присутствующего в шламе, а следовательно, снижается доля полиформы в продукте ниже 90%.

В качестве затравки могут быть использованы: 1). промытый шлам первой ступени либо 2). суспензия первой ступени нейтрализации, твердая фаза которой представлена фосфатнофторидным шламом. В последнем случае расход суспензии первой ступени, подаваемой на вторую ступень, минуя фильтр, составляет с учетом соотношения Ж:Т (обычно отвечающего 10-15:1): от 0,3•(10+1) до 1,5•(15+1), т.е. 3-25 мас.ч на 100 мас.ч. суспензии второй ступени.

Для конкретизации заявляемого способа получения триполифосфата натрия приводятся примеры осуществления процесса:

Пример 1.

10,8 т/ч экстракционной фосфорной кислоты (28% P2O5) нейтрализуют 2,3 т/ч соды (96 % Na2CO3). При этом в газ выделяется 450 м3/ч углекислого газа (0,9 т) и образуется 12,2 т/ч суспензии первой ступени, содержащей 0,77 т твердой фазы (Ж: Т= 15: 1). В результате фильтрации на фильтр-прессе N 1 и промывки с использованием 1 м3/ч воды получают 2,2 т/ч влажного осадка (H2O - 47%, общая влагоемкость 65%) и 11,1 т/ч фильтрата первой ступени. Далее он обрабатывается в течение 40 минут 1,2 т/ч соды. На эту стадию вводится также 25,0 кг/ч (в качестве фосфатнофторидной затравки) шлама (влажного осадка) с фильтр-пресса N 1. Количество передаваемой твердой фазы 9,0 кг, что отвечает ~ 0,8 мас. ч. на 100 мас.ч. суспензии второй ступени. На второй ступени образуется 11,83 т/ч суспензии, а в газовую фазу выделяется 0,5 т/ч диоксида углерода (250 м/ч). Суспензию разделяют на фильтр - пресс N 2, отделяя 11,78 т/ч щелока (фильтрата) второй ступени (мольное отношение Na2O: P2O5 - 1,67) от 0,045 т/ч шлама. К фильтрату добавляют 50 кг кондиционирующей добавки (смеси пирофосфатов натрия и калия). 11,83 т/ч раствора распыливают сжатым воздухом на завесу ретура (смеси ортофосфатов и триполифосфата натрия) в аппарат БГС, обогреваемый топочными газами (их температура на входе 700-800oC, в завесе - 250 - 350oC, на выходе из барабана 180 - 230oC). Высушенный материал направляют во вращающийся прокалочный барабан, обогреваемый топочными газами с температурой 800 - 900oC на входе, 350 - 450oC вблизи зоны загрузки и 280 - 350oC на выходе из аппарата. Прокаленный материал измельчают и получают 4,3 т/ч продукта, содержащего 56% P2O5, 96% Na5P3O10 и 0,03% примеси фосфатов щелочноземельных металлов в пересчете на Me2+.

Пример 2.

13 т/ч экстракционной фосфорной кислоты (28% P2O5) нейтрализуют 2,77 т/ч (96% Na2CO3). При этом газ выделяется 540 м3/ч углекислого газа (1,08 т/ч) и образуется 14,7 т/ч суспензии первой ступени, содержащей 0,93 т твердой фазы (Ж: Т= 15: 1). 13 т/ч суспензии фильтруют на фильтр-прессе N 1, осадок промывают 1,05 м /ч воды и получают 2,35 т/ч влажного осадка (H2O - 47%, общая влагоемкость ~ 65%) и 11,7 т/ч фильтрата первой ступени. 1,7 т/ч суспензии первой ступени, минуя фильтр, смешивают с 11,7 т/ч фильтрата первой ступени, используя ее в качестве фосфатнофторидной затравки (количество суспензии отвечает 12 мас. ч. на 100 мас.ч. суспензии второй ступени нейтрализации). Далее смесь на второй ступени обрабатывается 1,4 т/ч соды в течение 45 минут. При этом в газ выделяется 0,56 т/ч CO (280 м3/ч). Суспензию второй ступени (14,2 т/ч) разделяют на фильтр-прессе N 2, отделяя 13,86 т/ч щелока (фильтрата) второй ступени (мольное отношение Na2O: P2O5 - 1,67) от 0,34 т/ч шлама. К фильтрату добавляют 50 кг кондиционирующей добавки (смесь пирофосфатов натрия и калия). 13,91 т/ч раствора распыливают сжатым воздухом в аппарат БГС и далее направляют в прокалочный барабан аналогично примеру 1. После измельчения получают 5,2 т/ч продукта, содержащего 56% P2O5, 96,1 % Na5P3O10 и 0,025% примесей Me2+.

Таким образом, предлагаемый способ обеспечивает получение на основе экстракционной фосфорной кислоты качественного триполифосфата натрия с низким содержанием (до 0,02%) примесей соединений щелочноземельных металлов. Одновременно на 5-15% интенсифицируется процесс нейтрализации фосфорной кислоты содой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1998 |

|

RU2147552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1995 |

|

RU2159212C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148011C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 1999 |

|

RU2157354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1996 |

|

RU2102314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

Изобретение относится к области технологии неорганических веществ, а именно к технике получения из экстракционной фосфорной кислоты и соды триполифосфата натрия, применяемого для производства синтетических моющих средств, в процессах флотации, нефтедобычи. Сущность изобретения состоит в нейтрализации экстракционной фосфорной кислоты содой до мольного отношения Na2O : P2O5 = 1,63-1,71 в две ступени с введением на первой ступени 60-70% от всей массы соды, фильтровании суспензии после каждой ступени нейтрализации с отделением фосфатно-фторидного шлама, осуществлении нейтрализации на второй ступени в присутствии затравки - фосфатно-фторидного шлама первой ступени, взятого в количестве 0,3-1,5 мас.ч. твердой фазы на 100 мас.ч. суспензии второй ступени, введении кондиционирующей добавки в фильтрат, распыливании последнего на частицы ретурной смеси ортофосфатов и/или триполифосфата с последующей сушкой и прокалкой гранул на вращающихся печах при 100-450°С и дроблении целевого продукта. При этом фосфатно-фторидный шлам используют в виде суспензии первой ступени нейтрализации, взятой в количестве 3-25 мас.ч. на 100 мас.ч. суспензии второй ступени. Способ обеспечивает получение качественного триполифосфата и позволяет на 5-15% интенсифицировать процесс нейтрализации. 1 з.п.ф-лы, 1 табл.

| RU 95114712 A, 10.10.1997 | |||

| Способ получения триполифосфата натрия | 1980 |

|

SU874617A1 |

| Способ получения триполифосфата натрия | 1982 |

|

SU1101406A1 |

| Способ получения триполифосфата натрия | 1987 |

|

SU1495293A1 |

| DE 3813480 A1, 10.11.1988 | |||

| DE 3310604 A1, 17.11.1983 | |||

| US 4251491 A, 17.02.1981. | |||

Авторы

Даты

2000-04-27—Публикация

1998-12-17—Подача