Изобретение относится к производству глинозема из боксита.

Известен способ получения глинозема из боксита (Патент W0 00/75073) по процессу Байера, в котором очистка щелочно-алюминатного раствора от органических примесей, главным образом оксалата натрия, производится посредством обработки известью части упаренного оборотного раствора с последующим разделением фаз. Осветленный раствор смешивается с основным потоком оборотного, который направляется на выщелачивание боксита, а осадок подвергается промывке промышленными водами (подшламовой водой, щелочно-содержащим конденсатом) с целью декарбонизации, а в ряде случаев - повторной дезоксалации (дополнительно может вводиться известь) и повторному разделению фаз с возвратом осветленной промводы на промывку красного шлама.

К недостаткам способа относятся:

чрезмерное усложнение схемы из-за необходимости двойного разделения фаз при дезоксалации оборотного раствора;

повышенные вторичные потери глинозема при взаимодействии извести с концентрированным оборотным раствором;

трудности отделения тонкодисперсного осадка от концентрированного оборотного раствора на 1-ой стадии дезоксалации и др.

Известен способ (Патент 4335082, США) получения глинозема из боксита по процессу Байера, в котором очистка щелочно-алюминатного раствора от органических примесей, главным образом оксалата натрия, производится на стадии промывки гидрата. Гидратная промвода обрабатывается известью в количестве, избыточном по отношению к Na2CO3. Полученный раствор упаривают до концентрации по Na2O, соответствующей выпадению в осадок оксалата кальция. Осадок отделяют от раствора фильтрованием или на центрифугах и затем удаляют из системы.

К недостаткам данного способа относятся:

- плохая фильтруемость тонкодисперсного оксалата кальция, образующегося после упаривания раствора;

- потери крепкого щелочно-алюминатного раствора с осадком, который нельзя промывать из-за частичного присутствия растворимой органики;

- необходимость сооружения специального могильника для складирования вредных химических отходов.

Известен способ (Патент 1390057, Франция) получения глинозема из боксита по процессу Байера, в котором затравочный мелкодисперсный гидрат промывается горячей водой от растворимого оксалата натрия, адсорбированного на поверхности мелких частиц гидрата и содержащегося в маточном растворе влажного осадка. Часть или весь поток полученной промводы обрабатывают известковым молоком с целью дезоксалации - осаждения растворенной органики. Осадок отделяется от раствора фильтрованием и выводится из процесса, а фильтрат - слабощелочной раствор направляется на концентрирование совместно с маточным раствором и затем возвращается в процесс. В данном способе вводимая в промводу с избытком известь будет взаимодействовать не только с оксалатом и карбонатом натрия, но и алюминатом натрия, переводя глинозем в безвозвратно теряемый для производства осадок.

Последний из рассмотренных способов, как наиболее близкий по существу к заявляемому, принят за прототип.

Задачей изобретения является минимизация расхода извести, вводимой в процесс, а также потерь глинозема и щелочи с образующимся осадком, что позволит снизить расход извести в виде известкового молока в 2-3 раза и уменьшить потери глинозема пропорционально количеству вводимого известкового молока на переделе дезоксалации промводы.

Технический результат достигается тем, что в способе получения глинозема из боксита по процессу Байера, включающем промывку гидроксида алюминия горячей водой от оксалата натрия, дезоксалацию части или всего потока промводы известковым молоком, отделение образующегося осадка от щелочного раствора и возвращение щелочного раствора в процесс после упаривания, дезоксалацию проводят в две стадии, при этом на 1-й стадии обработку промводы ведут образующимся в конце процесса дезоксалации осадком в количестве не менее 20 г/л твердого, а на 2-й стадии - известковым молоком, которое вводят до окончания процесса дезоксалации из расчета молекулярного отношения СаОак/Na2Oокс=1-1,1.

Отделение образующегося осадка в процессе дезоксалации производят на камерных фильтр-прессах с возвращением фильтрата на упаривание, осадка - частично на 1-ую стадию дезоксалации, а избыток выводят из гидрохимического процесса.

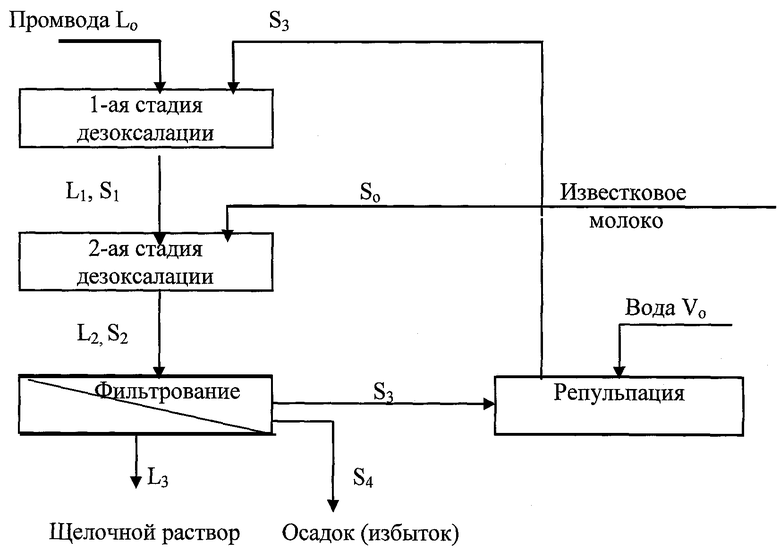

Принципиальная схема процесса дезоксалации показана на чертеже. Согласно схеме часть или весь поток промводы в объеме L0 подается в реактор-смеситель 1-ой стадии дезоксалации, куда направляется часть оборачиваемого осадка S3, образующегося в конце процесса. Данный осадок предварительно репульпируется горячей водой в объеме V0, достаточном для разбавления промводы до оптимальной концентрации. Смесь промводы и осадка L1, S2 после определенной выдержки в реакторе-смесителе при температуре 60-80°С направляется на 2-ю стадию дезоксалации, куда подается известковое молоко/известь в количестве S0. Процесс завершается взаимодействием "свежей" извести и не прореагировавшей в оборачиваемом осадке с оксалатом и алюминатом натрия промводы по реакциям:

или образованием других гидрокарбоалюминатов кальция.

Разбавленная суспензия L2, S2 направляется на осветление посредством отстаивания или фильтрования. Осветленный щелочной раствор L3 упаривается и затем используется в качестве оборотного раствора для выщелачивания боксита, а осадок делится на две части: S3 оборачивается на 1-ую стадию дезоксалации, S4 - выводится из гидрохимического процесса.

Подтверждение эффективности предлагаемого способа показано ниже на следующих примерах.

Пример 1 (Опыты 1-3). Взятая из промышленного потока проба промводы от промывки гидроксида алюминия, полученного из боксита по процессу Байера, в первых трех опытах подвергалась одностадийной (для сравнения) дезоксалации. Режим и результат обработки, а также последовательность операций показаны в таблице.

В промышленных условиях для известковой обработки, как правило, используется известковое молоко, приготавливаемое посредством гашения извести оборотной водой. Поэтому в нашем случае, исходя из материального баланса, проба промводы L0 предварительно разбавлялась водой в определенном объеме V0 до концентрации по общей щелочи Na2Оо≅30 г/л. Известь S0 вводилась с избытком по отношению к содержанию оксалата натрия в пересчете на Na2Oокс в промводе, в частности в 1-м опыте из расчета молекулярного отношения (м.о.) СаОак/Na2Оокс≅3,0. Образовавшийся в процессе дезоксалации осадок S1 в смеси со щелочным раствором L1 отфильтровывался и направлялся на повторное использование полностью в первых трех опытах и затем частично. На чертеже показано, что возвращаемая на дезоксалацию часть отфильтрованного осадка S3 репульпируется водой V0, предназначенной для разбавления промводы, и в виде суспензии вводится в реактор, где производится дезоксалация. Избыточный осадок S4 выводится из процесса. Дозировка извести в последующих опытах была снижена до молекулярного отношения, равного ~ 1, а содержание твердого в обрабатываемой промводе доведено до 20 г/л.

Рентгенофазовый состав: в основном гидрокарбоалюминат Са - 3СаО·Al2O3·СаСО3·11H2O и далее в порядке убывания 3СаО·Al2O3·6H2O Са(ОН)2, СаСО3, CaC2O4.

Как видно из приведенных данных, в 1-м опыте в результате одностадийной дезоксалации при дозировке извести соответственно м.о.=3 была достигнута относительно высокая степень очистки промводы от оксалата натрия или в пересчете на ΔNa2Oокс=48%. Однако в осадок перешло до 16% глинозема. Основной причиной таких больших потерь Al2O3 явилась избыточная известь, см. уравнение 2. Поэтому в последующих опытах с целью снижения потерь Al2O3 при дезоксалации дозировка извести была уменьшена до м.о.=1. В этих условиях при одновременном снижении потерь ΔAl2O3 до 5-3% резко ухудшились показатели по дезоксалации: в опыте 2 степень очистки ΔNa2Oокс составила 7,4%, в опыте 3 на более разбавленной промводе - 5,5%.

По результатам фазового состава осадка S4, выводимого из процесса, видно, что в нем содержится определенное количество непрореагировавшей извести. Следовательно, опробованный прием одностадийной дезоксалации был недостаточно эффективен.

Пример 2 (опыты 4-6). В данных опытах промвода L0 от промывки гидроксида алюминия той же концентрации, что и в предыдущих опытах, была подвергнута 2-стадийной дезоксалации по схеме, приведенной на чертеже с вводом образующегося в конце процесса осадка S3 на 1-ю стадию в количестве не менее 20 г/л твердого, а на 2-ю стадию известкового молока So, которое вводили за 60-90 мин до окончания процесса (суммарная продолжительность обработки 2,5 час). Количество извести подавали из расчета м.о. CaOaк/Na2Оoкc=1-1,1, оборачиваемого осадка стремились свести к минимуму, чтобы уменьшить в промышленной схеме затраты на осветление обрабатываемой промводы.

Наиболее высокие показатели по степени очистки промводы от оксалата ΔNa2Оокс=41,2% были получены в опыте 5 при вводе извести за 90 мин до окончания процесса, а по величине потерь ΔAl2O3=4,6%, в опыте 6 - при вводе извести за 60 мин. Этот интервал ввода извести на 2-й стадии дезоксалации, равный 60-90 мин, можно считать оптимальным.

Таким образом, при дробном вводе реагентов оборачиваемого осадка на 1-ю стадию с расходом не менее 20 г/л твердого и извести - на 2-ю была достигнута степень дезоксалации промводы в среднем ~ 30%, а потери глинозема уменьшились почти в 3 раза по сравнению с промышленными данными при одностадийной обработке промводы и дозировке извести из расчета м.о.=3. Минимальный расход оборачиваемого осадка обеспечивал в опытах 4-6 вместе с вводимой известью необходимую степень дезоксалации пром. воды. Увеличение расхода осадка осложняло бы его отделение, что привело бы к увеличению поверхности отстаивания/фильтрования.

Образующийся осадок обладал хорошими седиментационно-фильтрационными свойствами. Влажность отфильтрованного осадка была в пределах 20-25%. Учитывая эти факторы и низкое содержание твердого в смеси, которая подлежит фильтрованию (L2, S2), наиболее приемлемым аппаратом для отделения раствора от осадка следует считать камерный фильтр-пресс. Снимаемые с таких фильтров осадки будут транспортабельными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ БОКСИТА | 2008 |

|

RU2375307C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| БЕЗОТХОДНАЯ ПЕРЕРАБОТКА БОКСИТОВ И КРАСНОГО ШЛАМА | 2021 |

|

RU2775011C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2002 |

|

RU2229440C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| Способ гидрохимической переработки алунита | 1991 |

|

SU1838238A3 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

Изобретение относится к области металлургии и может быть использовано в производстве глинозема из боксита. Способ получения глинозема из боксита по процессу Байера включает промывку гидроксида алюминия горячей водой от оксалата натрия, дезоксалацию части или всего потока промводы известковым молоком, отделение образующегося осадка от щелочного раствора и возвращение щелочного раствора в процесс после упаривания. Дезоксалацию проводят в две стадии, при этом на 1-й стадии обработку промводы ведут образующимся в конце процесса дезоксалации осадком в количестве не менее 20 г/л твердого, а на 2-й стадии - известковым молоком, которое вводят до окончания процесса дезоксалации из расчета молекулярного отношения CaOак/Na2Oокс=1÷1,1. Отделение образующегося осадка в процессе дезоксалации производят на камерных фильтр-прессах с возвращением фильтрата на упаривание, осадка - частично на 1-ую стадию дезоксалации, а избыток выводят из гидрохимического процесса. Изобретение позволяет минимизировать расход извести, вводимой в процесс, а также потери глинозема и щелочи с образующимся осадком, что позволяет снизить расход извести в виде известкового молока в 2-3 раза и уменьшить потери глинозема пропорционально количеству вводимого известкового молока на переделе дезоксалации промводы. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения глинозема из боксита по процессу Байера, включающий промывку гидроксида алюминия горячей водой от оксалата натрия, дезоксалацию части или всего потока промводы известковым молоком, отделение образующегося осадка от щелочного раствора и возвращение щелочного раствора в процесс после упаривания, отличающийся тем, что дезоксалацию проводят в две стадии, при этом на 1-ой стадии обработку промводы ведут образующимся в конце процесса дезоксалации осадком в количестве не менее 20 г/л твердого, а на 2-ой стадии - известковым молоком, которое вводят до окончания процесса дезоксалации из расчета молекулярного отношения CaOaк/Na2Ooкc=1÷1,1.

2. Способ по п.1, отличающийся тем, что отделение образующегося осадка в процессе дезоксалации производят на камерных фильтр-прессах с возвращением фильтрата на упаривание, осадка - частично на 1-ю стадию дезоксалации, а избыток выводят из гидрохимического процесса.

| Способ изготовления оболочек переменного сечения и устройство для его осуществления | 1986 |

|

SU1390057A1 |

| Способ удаления органических примесей типа гуматов из жидкостей и суспензий процесса Байера | 1985 |

|

SU1563589A3 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2002 |

|

RU2229440C1 |

| US 2004170546 A1, 24.10.2007 | |||

| CN 1930086 A, 14.03.2007 | |||

| Подвеска для электрохимической обработки деталей | 1982 |

|

SU1039985A1 |

Авторы

Даты

2009-12-10—Публикация

2008-07-14—Подача