Область техники, к которой относится изобретение

Настоящее изобретение главным образом относится к способу превращения кислородсодержащих соединений в олефины (ОТО), в котором используется флюидизированная зона превращения кислородсодержащих соединений и относительно дорогой катализатор, содержащий молекулярное сито ELAPO. Более конкретно, настоящее изобретение относится к способу удаления частиц катализатора из отходящего парового потока с частицами.

Уровень техники

Во всем мире нефтехимическая промышленность занимается главным образом производством легких олефиновых соединений, которые применяются в производстве многочисленных важных химических продуктов путем полимеризации, олигомеризации, алкилирования и аналогичных хорошо известных химических процессов. Легкие олефины включают в себя этилен, пропилен и их смеси. Эти легкие олефины представляют собой существенные компоновочные блоки для современной нефтехимической и химической промышленности. В настоящее время основным источником этих соединений на нефтеперерабатывающих заводах является процесс крекинга нефтяного сырья с паром. В этой области проведен длительный поиск альтернативных нефти источников для массового производства исходных материалов, которые необходимы для удовлетворения спроса на указанные легкие олефиновые соединения. В уровне техники основное внимание уделяется возможности использования углеводородных кислородсодержащих соединений (оксигенатов), и более конкретно метанола, в качестве главного источника необходимого альтернативного сырья. Кислородсодержащие соединения являются особенно привлекательными, поскольку они могут быть получены из таких весьма доступных материалов, как уголь, природный газ, повторно используемые пластмассы, различные промышленные потоки отработанных источников углерода и различные продукты, и побочные продукты сельского хозяйства. Способы производства метанола и других кислородсодержащих соединений из этих типов исходных материалов хорошо разработаны, и обычно они включают в себя использование одной или нескольких из следующих технологий: (1) производство синтез-газа с помощью любого известного способа, обычно с использованием никелевого или кобальтового катализатора с последующей хорошо известной стадией синтеза метанола с использованием относительно высокого давления и катализатора на основе меди; (2) селективная ферментация различных органических продуктов и побочных продуктов сельского хозяйства для того, чтобы получать кислородсодержащие соединения; или (3) различные сочетания этих технологий.

В уровне техники уделяется внимание различным процессам каталитического превращения кислородсодержащих соединений, таких как метанол, в желаемые продукты - легкие олефины. Эти продукты - легкие олефины должны быть доступны в таких количествах и с такой степенью чистоты, что в последующих процессах переработки они являются равноценными тем материалам, которые в настоящее время производятся с использованием нефтяных источников сырья. В уровне техники разработана технология превращения метанола в легкие олефины (МТО), которая основана на использовании нецеолитного молекулярно-ситового каталитического материала. Этот уровень техники процесса МТО лучше всего может быть представлен путем ссылки на обширные исследования на фирме UOP в этой области, которые описаны в многочисленных патентах, из которых показательными являются патенты US 5095163; US 5126308 и US 5191141. Этот подход к технологии превращения МТО главным образом основан на использовании каталитической системы, содержащей нецеолитное молекулярное сито, обычно алюмофосфат металла (ELAPO) и более конкретно силикоалюмофосфатное молекулярное сито (SAPO), причем наибольшее предпочтение отдается семейству SAPO, которое также известно, как SAPO-34. Было установлено, что этот материал SAPO-34 обладает весьма высокой селективностью в отношении легких олефинов, получаемых из метанольного сырья и соответственно низкой селективностью в отношении нежелательных легких парафинов и более тяжелых материалов. Этот подход к процессу МТО, катализируемому ELAPO, как известно, дает, по меньшей мере, следующие преимущества, относящиеся к превращению метанола в легкие олефины на цеолитном катализаторе: (1) повышенный выход легких олефинов при одинаковой степени превращения метанола; (2) возможность прямого извлечения этилена и пропилена полимерной чистоты без необходимости использования исключительных стадий физического разделения для того, чтобы отделить этилен и пропилен от соответствующих им парафиновых аналогов; (3) резко снижается образование побочных продуктов, таких как стабилизированный бензин; (4) гибкое регулирование массового отношения этилена к пропилену в продукте в диапазоне от 1,5:1 до 0,75:1 за счет минимального изменения условий процесса МТО; и (5) значительное уменьшение образования кокса в зоне превращения МТО по сравнению с тем, что наблюдается с цеолитной каталитической системой.

По различным причинам, хорошо изложенным в патентах фирмы UOP, US 6403854; US 6166282 и US 5744680 (все сведения, из которых специально введены в это изобретение как ссылки), общим мнением специалистов в этой области техники ОТО или МТО является использование флюидизированной реакционной зоны, наряду с флюидизированной зоной регенерации, в качестве предпочтительного промышленного решения проблемы эффективного и рационального применения каталитической системы типа ELAPO или SAPO. Как хорошо осознают специалисты в области техники флюидизации, использование этой технологии приводит к значительным проблемам разделения твердого вещества от паров для того, чтобы рационально отделить частицы флюидизированного катализатора от парообразных продуктов процесса ОТО или МТО, а также от любых непревращенных кислородсодержащих соединений, покидающих зону превращения ОТО или МТО. Традиционная промышленная практика для осуществления этой трудной ступени разделения включает в себя использование одного или нескольких средств циклонного разделения твердого вещества от паров, что хорошо проиллюстрировано в единственном чертеже патента US 6166282, где используется последовательность из трех средств циклонного разделения для выделения отработанного катализатора процессов ОТО или МТО из отходящего потока продуктов.

Несмотря на перспективные разработки, связанные с превращением метанола в легкие олефины, катализируемым ELAPO или SAPO, еще существуют значительные препятствия, которые следует преодолеть, прежде чем можно будет полностью реализовать экономически привлекательный процесс ОТО или МТО. Образование кокса на поверхности внутри реактора может снизить выход и производительность этих процессов. В этом изобретении рассматриваются две особенно важные проблемы коксования. Одна проблема образования кокса, которую следует решить, связана с образованием кокса на поверхности в результате того, что реакционноспособные вещества остаются в застойных зонах внутри реактора. Вторая проблема образования кокса может быть связана с рециркуляцией непревращенных кислородсодержащих соединений, вместе с рециркуляцией различных побочных продуктов процесса, объединенных с сырьевым потоком кислородсодержащих соединений. Обе эти проблемы решены в настоящем изобретении, что представляет собой значительный вклад в уровень техники. В предшествующих конструктивных решениях были предусмотрены последовательные ступени для циклонного выделения частиц катализатора из отходящих газообразных продуктов. Такое конструктивное решение восприимчиво к проблемам, связанным с перепадом давления на двух ступенях циклонов. Кроме того, в случае непредвиденного скачка давления, такое конструктивное решение восприимчиво к значительной потере катализатора. В настоящем изобретении эти проблемы также решены.

Краткое изложение изобретения

Настоящее изобретение включает в себя способ и устройство для получения олефинов из кислородсодержащих соединений в реакторе. Этот способ включает в себя контактирование указанных кислородсодержащих соединений с катализатором для того, чтобы получить газообразную смесь, содержащую легкие олефины и побочные продукты, подачу этой смеси в одноступенчатую систему циклонного выделения указанного катализатора внутри указанного реактора из указанной газообразной смеси и затем указанную смесь подают на циклон второй ступени. Циклон второй ступени расположен вне указанного реактора с целью удаления катализатора из смеси. Затем катализатор может быть возвращен в реактор после обработки в зоне регенерации для того, чтобы удалить углеродистый осадок с катализатора.

Другие объекты, варианты осуществления, преимущества и признаки настоящего изобретения будут понятны любому специалисту в области химического машиностроения из подробного анализа следующего ниже описания изобретения, а также из прилагаемых чертежей.

Краткое описание чертежей

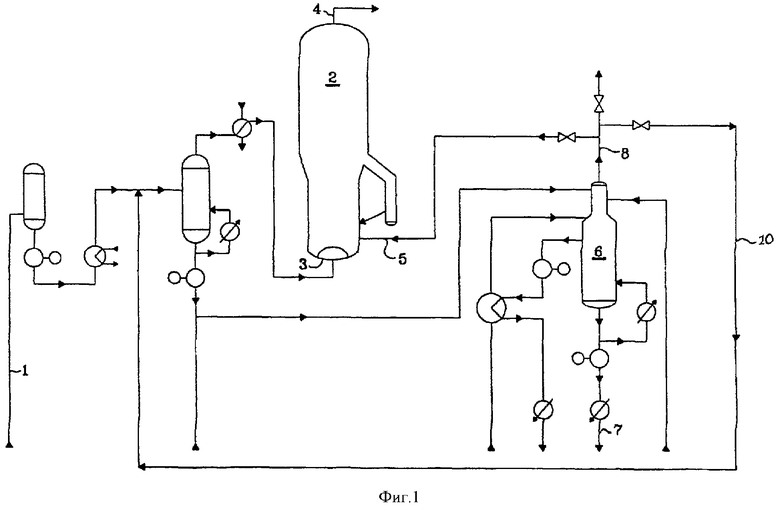

На фигуре 1 приведена технологическая схема, на которой показан реактор с отдельным вводом рециркулирующих кислородсодержащих соединений из основного сырьевого потока.

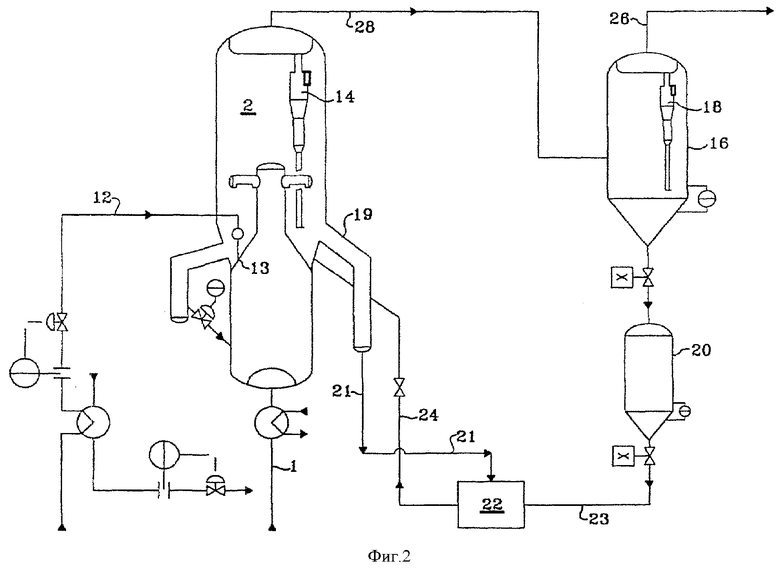

На фигуре 2 приведена технологическая схема, на которой показана отдельная ступень циклонов для удаления катализаторной пыли из отходящего продукта и продувочного газа из застойных зон внутри реактора.

Определения терминов и условий

Ниже приведены термины и условия, используемые в настоящем изобретении и имеющие следующие значения: (1) "часть" потока означает или пропорциональную часть, которая имеет тот же самый состав, что и весь поток, или часть, которая получена путем исключения компонентов, легко удаляемых из этого потока (например, если поток содержит углеводороды в смеси с водяным паром, то после конденсации основной части пара поток содержит водную часть и углеводородную часть). (2) "Головной" поток означает суммарный головной поток, извлеченный из указанной зоны, после рециркуляции любой его части в зону для подачи флегмы или для любой другой задачи. (3) "Кубовый" поток означает суммарный кубовый поток из указанной зоны, полученный после рециркуляции любой его части с целью подогрева, и/или дополнительного испарения, и/или после любого разделения фаз. (4) Линия «закрыта», когда она содержит клапан, который находится в положении, препятствующем проходу потока по линии. (5) Предполагается наличие необходимых компрессоров и/или насосов, когда показан поток, выходящий из зоны относительно низкого давления в зону повышенного давления. (6) Предполагается наличие необходимых устройств для нагревания и/или охлаждения, когда показан поток между зонами, работающими при различных температурах. Компонент (7) "поднимается" или "отпаривается", когда он концентрируется в головном потоке, извлеченном из указанной зоны. (8) "Паровой" поток означает поток, содержащий один или несколько компонентов в газообразном состоянии. (9) Термин "легкие олефины" означает этилен, пропилен и их смеси. (10) Выражение молекулярное сито "ELAPO" означает материал, имеющий пространственную микропористую каркасную структуру из тетраэдрических звеньев ALO2, PO2 и ELO2, который имеет эмпирическую формулу:

(ELxAlyPz)O2,

где EL представляет собой металл, который выбирают из группы, состоящей из кремния, магния, цинка, железа, кобальта, никеля, марганца, хрома и их смесей, х представляет собой мольную долю EL и равен, по меньшей мере, 0,005, у представляет собой мольную долю алюминия и равен, по меньшей мере, 0,01, z представляет собой мольную долю фосфора и равен, по меньшей мере, 0,01 и х+у+z=1. Когда EL означает смесь металлов, х представляет собой общее количество элементов, присутствующих в смеси. Предпочтительные элементы (EL) представляют собой кремний, магний и кобальт, причем кремний является особенно предпочтительным. (11) Выражение "молекулярное сито SAPO" означает молекулярное сито ELAPO, в котором элемент EL означает кремний, как описано в патенте US 4440871. (12) Выражение процесс "ОТО" означает процесс превращения кислородсодержащих соединений в легкие олефины, и в предпочтительном варианте осуществления, когда кислородсодержащим соединением является метанол, процесс ОТО называется в этом описании процессом МТО. (13) Термин "кислородсодержащие соединения" означает замещенные кислородом алифатические углеводороды, предпочтительно содержащие от 1 до 10 атомов углерода. (14) Реагент является "совместимым" с каталитической системой, когда физические, химические и каталитические свойства катализатора постоянно не изменяются в результате взаимодействия с реагентом.

Подробное описание изобретения

В процессе ОТО согласно изобретению сырьевой поток включает в себя одно или несколько кислородсодержащих соединений. Термин "кислородсодержащие соединения", используемый в описании, включает в себя спирты, простые эфиры и карбонильные соединения (например, альдегиды, кетоны, карбоновые кислоты, и т.п.). Молекулы кислородсодержащего сырья предпочтительно содержат, по меньшей мере, один атом кислорода и от 1 до 10 атомов углерода, и более предпочтительно содержат от 1 до 4 атомов углерода. Подходящие кислородсодержащие соединения включают в себя низшие алканолы с неразветвленной или разветвленной цепочкой и их ненасыщенные аналоги. Представители подходящих кислородсодержащих соединений включают метанол, диметиловый эфир (ДМЭ), этанол, диэтиловый эфир, простой метиловый эфир, формальдегид, диметилкетон, уксусную кислоту и их смеси.

На стадии превращения ОТО настоящего изобретения кислородсодержащее сырье каталитически превращается в углеводороды, содержащие алифатические фрагменты, такие как метан, этан, этилен, пропан, пропилен, бутилен и ограниченные количества других высших алифатических углеводородов, в том числе диолефины, за счет контактирования сырья с катализатором, содержащим ELAPO. Разбавитель не является необходимой добавкой, но является полезным, позволяя поддерживать селективность катализатора в отношении образования легких олефинов, особенно этилена и пропилена. Применение разбавителя, такого как водяной пар может обеспечить определенные преимущества в отношении затрат на оборудование и термической эффективности, а также снижения парциального давления кислородсодержащих реагентов, в результате чего повышается селективность по олефинам. Фазовый переход водяного пара в жидкую воду также может быть использован для улучшения передачи тепла между сырьем и потоком, выходящим из реактора, причем для отделения парового разбавителя от продуктов требуется простая конденсация воды для того, чтобы отделить воду от углеводородов. Отмечено, что для процесса превращения ОТО применяются соотношения от 0,1 до 5 моль разбавителя на моль кислородсодержащего соединения. Предпочтительным разбавителем является водяной пар.

В настоящем изобретении стадию превращения кислородсодержащих соединений предпочтительно проводят таким образом, чтобы кислородсодержащее сырье контактировало в паровой фазе в реакционной зоне с молекулярно-ситовым катализатором ELAPO в условиях эффективного превращения для того, чтобы получить олефиновые углеводороды, то есть при эффективной температуре, давлении, массовой скорости подачи (WHSV), и необязательно, эффективном количестве разбавителя. Стадию ОТО осуществляют в течение времени, которое достаточно для получения желаемых легких олефиновых продуктов. Стадию превращения кислородсодержащих соединений эффективно осуществляют в широком диапазоне давлений, в том числе при автогенном давлении. Температура, которая может быть использована на стадии превращения кислородсодержащих соединений, может изменяться в широком диапазоне, в зависимости, по меньшей мере, частичной, от выбранного молекулярно-ситового катализатора ELAPO. Обычно стадия ОТО может быть осуществлена при эффективной температуре между 350 и 600°С.

На стадии превращения кислородсодержащих соединений настоящего изобретения является предпочтительным, чтобы катализаторы ELAPO имели относительно небольшие поры. Предпочтительно катализаторы с небольшими порами имеют практически равномерную пористую структуру, например поры практически однородного размера и формы с эффективным диаметром меньше, чем 5 Ангстрем (А). Подходящий катализатор может содержать молекулярное сито ELAPO и матричный материал. Предпочтительным молекулярным ситом ELAPO является материал, в котором содержание элемента (EL) изменяется от 0,005 до 0,2 мольных доли и в котором EL означает кремний (обычно материал называется SAPO). Материалы SAPO, которые могут быть использованы в настоящем изобретении, представляют собой любые материалы, описанные в патентах США №№4440871, 5126308 и 5191141 (все эти документы специально введены в описание как ссылки). Особенно предпочтительные материалы SAPO включают структуры SAPO-34 и SAPO-17, причем наиболее предпочтительной является структура SAPO-34.

Предпочтительно катализатор ELAPO входит в состав твердых частиц, содержащих один или несколько материалов матрицы, в которых количество присутствующего катализатора является эффективным для осуществления желаемых процессов превращения кислородсодержащих соединений. В одном аспекте изобретения твердые частицы включают в себя каталитически эффективное количество катализатора и, по меньшей мере, один материал матрицы, который предпочтительно выбирают из группы, состоящей из связующих материалов, наполнителей, и их смесей, в таком количестве, чтобы обеспечить твердым частицам желаемые свойства, например желаемое разбавление катализатора, механическую прочность и тому подобное. Такие матричные материалы предпочтительно имеют пористую природу и могут быть эффективными при обеспечении промотирующего эффекта для желаемых процессов превращения кислородсодержащих соединений, особенно для превращения метанола в ДМЭ. Получение твердых частиц, которые включают в себя катализатор ELAPO и матричные материалы и имеют размер в диапазоне, подходящем для флюидизации, является традиционной операцией и хорошо известно из уровня техники распылительной сушки, и поэтому нет необходимости подробно рассматривать этот аспект изобретения.

В процессе превращения кислородсодержащих соединений на катализаторе осаждается углеродистый материал, то есть кокс в количестве от 1 до 20 мас.% и более типично от 1,5 до 9 мас.%. Этот осажденный углеродистый материал уменьшает количество доступных активных центров на катализаторе, и в результате снижается степень превращения сырья. В ходе стадии превращения ОТО часть закоксованного катализатора выводится из реакционной зоны ОТО и поступает на стадию регенерации, где происходит регенерация катализатора в кислородсодержащей среде (например, воздухе), с целью удаления, по меньшей мере, части углеродистого материала, и затем катализатор возвращается реакционную зону превращения кислородсодержащих соединений. Кроме того, условия регенерации могут изменяться, в зависимости от типа использованного катализатора ELAPO и типа загрязняющего материала, присутствующего на катализаторе до его регенерации. Дополнительную информацию о технологии окислительной регенерации катализаторов ELAPO можно получить в патенте US 4873390.

Проблема извлечения частиц катализатора ELAPO из потока продуктов, выходящего из зоны превращения ОТО, представляет собой нетипичную задачу для системы с флюидизированным слоем частиц. В флюидизированной системе большие количества тонко диспергированных частиц катализатор непрерывно перемещаются между реакционной зоной и зоной регенерации; и в реакционной зоне ОТО они смешиваются с сырьевым потоком кислородсодержащих соединений в количестве, которое традиционно измеряется в единицах массовой скорости подачи (МСП), рассчитанной на основе суммы массовой скорости потока кислородсодержащих реагентов, подаваемых в зону превращения МТО, плюс любые другие кислородсодержащие или углеводородные реагенты, присутствующие в сырье или рециркуляционных потоках, отнесенной к массе катализатора ELAPO, присутствующего в зоне превращения ОТО. Величина МСП, используемая в флюидизированной зоне превращения ОТО согласно настоящему изобретению, может изменяться от 0,1 до 100 ч-1, причем наилучшие результаты получаются в диапазоне МСП от 0,5 до 40 ч-1. За счет высокой экзотермичности реакций превращения ОТО будет наблюдаться значительный рост температуры по ходу зоны превращения ОТО, и обычно прирост температуры составляет от 100 до 400°С (180-720°F), таким образом, в отличие от традиционной практики флюидизированного каталитического крекинга, скорость циркуляции катализатора устанавливается не из расчета тепла, которое необходимо для обеспечения эндотермического процесса, что типично для практики флюидизированного каталитического крекинга углеводородов. В системе флюидизированного реактора ОТО скорость циркуляции катализатора между реактором и регенератором обычно устанавливается на минимальном уровне; это конструктивное решение обеспечивает поддержание среднего содержания кокса в циркулирующем суммарном количестве катализатора ELAPO, поступающем на стадию превращения, в диапазоне от 1 до 20 мас.% от активного компонента катализатора, и более предпочтительно в диапазоне от 1,5 до 9 мас.%. Флюидизированный катализатор, рециркулирующий в реактор превращения ОТО, должен хорошо перемешиваться с парообразным потоком кислородсодержащего сырья в течение времени, заданного величиной МСП, и затем образовавшуюся смесь паров и твердого вещества необходимо быстро разделить для того, чтобы получить поток деактивированного катализатора, который, по меньшей мере, частично можно подавать в зону регенерации, тем самым замыкается контур циркуляции катализатора. Обычно для достижения соответствующей степени флюидизации каталитической системы ELAPO, используемой в зоне превращения ОТО, необходимо обеспечить распределение размера частиц катализатора в диапазоне от 1 до 150 мкм, причем средний размер частиц обычно устанавливается от 20 до 100 мкм, и предпочтительно в диапазоне от 65 до 85 мкм. Вследствие того, что частицы катализатора имеют возможность взаимодействовать между собой и со стенками ОТО реактора, связанного с ним регенератора и транспортных трубопроводов, со временем распределение размера частиц будет ухудшаться, с образованием значительного количества катализаторной пыли из-за абразивного окружения, существующего внутри или снаружи контура циркуляции катализатора. Наилучшим практическим решением для конфигурации ОТО реактора является система флюидизированного слоя катализатора, причем особенно предпочтительной является система реактора быстрой флюидизации. Хороший пример уровня техники для системы реактора быстрой флюидизации в реакторе ОТО показан в патенте США 6166282 (рекомендации этого патента '282 специально включены в это изобретение как ссылка). Эти сведения представляют собой дополнительные подробности, такие как предпочтительная поверхностная скорость паров для соответствующей работы зоны превращения ОТО. Следует специально отметить, что внутри объема реактора 10 согласно патенту США 6166282, показанного на чертежах, включены три ступени разделения твердого вещества катализатора от паров. Согласно настоящему изобретению установлено, что, по меньшей мере, одна из этих ступеней может быть расположена в отдельной уравнительной емкости. Первая ступень показана в верхней части зоны стояка 26, в который выбрасывается смесь частиц катализатора ELAPO и поток продуктов реакции ОТО через распределительные кронштейны 24 в емкость 22 для разделения, в которой обеспечивается эффект циклонного разделения вследствие тангенциальной подачи смеси реакционных продуктов и частиц катализатора. Вторая ступень разделения твердого вещества от паров, показанная на чертеже цитированного патента 6166282, представляет собой первый циклон 20, в котором показано, что смесь флюидизированных частиц катализатора и продуктов реакции разделена на перетекающий сверху поток паров и поток частиц катализатора, вытекающий снизу. Третья ступень разделения показана на чертеже цитированного патента с помощью работы наглухо соединенного циклонного разделяющего средства 21, на входе в который поступает перетекающий поток из циклонного разделяющего средства 20 и образуется второй перетекающий поток, который показан как выпускаемый в головной ресивер реакционной зоны ОТО отходящий поток 48, покидающий реакционную зону ОТО. Несмотря на этот трехступенчатый режим разделения, предусмотренный в предпочтительной быстро флюидизированной зоне реактора, показанной в патенте 6166282, образовавшийся парообразный поток продуктов, выходящий из реакционной зоны ОТО 10 по трубопроводу 48, еще содержит значительное количество катализатора превращения ОТО. В зависимости от точных условий флюидизации, которые используются в реакционной зоне ОТО типа, показанной в патенте 6166282, поток продукта, выходящий из этой реакционной зоны, может содержать частицы катализатора в количестве, соответствующем от 0,01 до 0,1 мас.%, причем более типичные значения составляют от 0,015 до 0,05% от массы отходящего потока продукта. Хотя эти количества частиц катализатора, загрязняющие отходящий поток, кажутся довольно малыми, со временем это приводит к значительным потерям относительно дорогой каталитической системы ELAPO (относительно дорогая означает по сравнению с цеолитными каталитическими системами, такими как катализатор ZSM-5 уровня техники). Наличие этих частиц катализатора, загрязняющих отходящий поток продукта, приводит к настоятельной потребности в способе разделения и извлечения ценного катализатора из этих частиц, загрязняющих отходящий поток.

В настоящем изобретении было обнаружено, что выгодно иметь одну ступень циклонов внутри объема реактора и другую отдельную ступень циклонов после реактора для того, чтобы улавливать проскочившие частицы катализатора. После реактора предусмотрена отдельная емкость, которая называется в этом изобретении уравнительной емкостью реактора. Отходящий поток продукта, который содержит частицы катализатора, проступает снаружи емкости реактора в уравнительную емкость реактора. Внутри уравнительной емкости реактора находятся циклоны одной ступени для выделения частиц катализатора из отходящего потока. Поток, выходящий из реактора, поступает наверх циклонов и затем оттуда в реактор - уравнительную емкость для дальнейшей обработки. Теперь катализатор, который был извлечен с помощью этих циклонов, может рециркулировать в основной реактор. По желанию, этот катализатор может храниться в катализаторном бункере для возврата в реактор, в случае необходимости. В дополнение к удалению катализатора с помощью циклонов, некоторые частицы катализатора могут выпадать из отходящего газа внутри уравнительной емкости реактора до поступления в циклоны. Среди преимуществ, приобретаемых за счет размещения циклонов второй ступени отдельно от циклонов первой ступени внутри реактора, в наклонных участках циклонов второй ступени преодолевается меньший перепад давления по сравнению с перепадом, который был бы в прямой последовательности, внутри того же объема реактора. Кроме того, расположение циклонов второй ступени снаружи реактора обеспечивает повышенную пропускную способность продукта внутри реактора, поскольку производительность ограничивается размером емкости, и процесс эксплуатируется при максимальной производительности. По оценкам, в двухступенчатой системе этого изобретения потери катализатора снижаются на 100 фунтов/час по сравнению с одноступенчатой системой

На фигуре 1 показан поток сырья 1, который проходит через несколько емкостей и трубопроводов, нагревается и поступает в зону распределения 3 реактора 2. Показано, что для настоящего изобретения является существенным, что поток газообразного продукта 4, выходящий сверху реактора 2, подается в зону разделения продукта (не показано). Показано, что рециркулирующий поток кислородсодержащих соединений и побочных продуктов в линии 5 входит в реактор 2 отдельно от сырьевого потока 1. Этот рециркулирующий поток кислородсодержащих соединений и побочных продуктов в линии 5 выделяется из потока продуктов 10 в отпарном аппарате 6 для кислородсодержащих соединений.

Отпарной аппарат 6 для кислородсодержащих соединений работает в режиме отпаривания любых непревращенных кислородсодержащих соединений, таких как метанол, ДМЭ и диолефины из поступающих в аппарат водных потоков, с целью получения относительно чистого водного потока, который выбрасывается внизу отпарной зоны по линии 7 и может быть использован в дальнейшем, если, например, в процессе желательно применять водный разбавитель при эксплуатации реакционной зоны внутри реактора 2. Было установлено, что указанные диолефины, даже в следовых количествах, в значительной степени являются причиной протекания нежелательной полимеризации и загрязнения. Отпарной аппарат 6 работает в условиях отпаривания кислородсодержащих соединений, которые эффективны для получения дистиллятного потока паров, который покидает отпарной аппарат 6 по линии 8 и включает в себя значительную часть всех непревращенных кислородсодержащих соединений, извлеченных из отходящего потока, причем дистиллятный поток можно рециркулировать по линии 5, которая вводится в реактор 2 через патрубок или трубопровод впрыска, который имеет диаметр от 3 до 6 см для того, чтобы способствовать превращению кислородсодержащих соединений без загрязнения устройства распределения сырья продуктами полимеризации диолефинов.

На фигуре 2 показан реактор 2 с потоком сырья 1, который и в этом случае поступает снизу реактора; показано, что продувающий поток 12 поступает в реактор через канал 13. Внутри реактора имеется циклон первой ступени 14, в котором катализатор выделяется из газообразных продуктов. Большая часть частиц катализатора внутри газообразных продуктов удаляется с помощью этого циклона первой ступени, причем катализатор проходит вниз в нижнюю часть реактора, а газообразные продукты по линии 28 направляются в реакционную уравнительную емкость 16, в которой имеется, по меньшей мере, одно средство циклонного разделения 18 для дополнительного удаления катализатора из потока продуктов. Катализатор выпадает из циклона, и его можно хранить в бункере для катализатора 20. Показано, что катализатор подается через зону регенерации 22 и возвращается в реактор по линии 24. Необязательно, катализатор может быть возвращен непосредственно в реактор. Эти циклоны, в более широком аспекте, относятся к циклонному разделению твердого вещества от паров. Показано, что газообразные продукты выходят по трубопроводу 26.

В реакторе образуется смесь частиц деактивированного катализатора и олефиновых продуктов реакции. Эта смесь перемещается вверх, в секцию стояка реакционной зоны и проходит через последовательность операций разделения твердого вещества от паров, чтобы получить поток частиц деактивированного катализатора и поток продуктов, выходящий из зоны превращения и содержащий легкие олефины, непревращенные кислородсодержащие соединения, Н2О, другие продукты реакции и нежелательное количество загрязняющих частиц катализатора. В ходе протекания сильно экзотермической реакции МТО в реакционной зоне реактора, внешняя поверхность частиц катализатора покрывается слоем углеродистого материала, причем этот углеродистый осадок, по меньшей мере, частично оказывает деактивирующее влияние на частицы катализатора в такой степени, что, по меньшей мере, для части этих частиц катализатора необходимо провести обработку, регенерирующую их активность, в сочлененной зоне регенерации 22 катализатора. Отработанный катализатор проходит через отвод 19 в трубопровод 21 и затем в зону регенерации 22. Обычно этот углеродистый осадок называется "коксом", причем традиционно кокс удаляется с помощью окислительной обработки. Затем поток катализатора возвращается в реакционную зону. По меньшей мере, часть деактивированного материала катализатора, извлеченного из устройства циклонного разделения, отпаривают от летучих углеводородов и подают по линии 23 в зону регенерации 22, в которой, по меньшей мере, значительная часть углеродистого осадка удаляется путем окисления, с образованием потока частиц регенерированного катализатора, который направляется по линии 24 обратно в реакционную зону для последующего использования при превращении сырьевого потока 1. Относительно небольшая часть катализатора (обычно меньше, чем 1%), возвращенная в зону регенерации, проходит по линии 24. Несмотря на использование одного или нескольких устройств циклонного разделения твердого вещества от паров в реакционной зоне, для того, чтобы отделить частицы катализатора от отходящего потока продуктов, при практическом осуществлении процесса в отходящем потоке продуктов еще присутствует значительное количество частиц катализатора. Установлено, что для более эффективного удаления частиц катализатора из отходящего потока продуктов следует устанавливать дополнительные устройства циклонного разделения 18. Эти загрязняющие частицы катализатора могут быть извлечены с помощью душевой камеры, расположенной выше по потоку от последующего устройства для компрессии. Степень загрязнения отходящего потока продуктов этими частицами катализатора составляет от 0,01 до 0,1% от массы отходящего потока продуктов, и, следовательно, представляет собой существенный источник постоянных потерь катализатора от массы загрузки циркулирующего катализатора внутри и через зону превращения МТО в реакторе 2 и связанной с ним зоной регенерации катализатора.

В рамках настоящего изобретения предпочитают применять циклоны типа жидкость-твердое вещество или гидроциклоны, поскольку они являются эффективными при относительно низких капитальных и эксплуатационных расходах, однако могут быть использованы любые другие подходящие средства разделения жидкости и твердого вещества, если они имеются на месте использования.

Изобретение относится к способу получения олефинов из кислородсодержащих соединений в реакторе с использованием флюидизированной зоны превращения кислородсодержащих соединений, который включает следующие стадии: а) контактирование кислородсодержащих соединений, содержащих, по меньшей мере, один атом кислорода и от 1 до 10 атомов углерода с катализатором, содержащим молекулярное сито ELAPO с образованием газообразной смеси, содержащей легкие олефины, представляющие собой этилен, пропилен и их смеси и побочные продукты; b) подачу смеси в одноступенчатую систему циклонного выделения катализатора внутри реактора из газообразной смеси; с) подачу газа в систему циклона второй ступени, которая расположена внутри уравнительной емкости реактора и расположена вне указанного реактора, причем система циклона второй ступени предназначена для удаления катализатора из газообразной смеси; d) возвращение извлеченного катализатора в реактор. Также изобретение относится к устройству для осуществления предлагаемого способа. Применение настоящего изобретения позволяет более эффективно удалять частицы катализатора из отходящего парового потока с частицами. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ получения олефинов из кислородсодержащих соединений в реакторе с использованием флюидизированной зоны превращения кислородсодержащих соединений, который включает следующие стадии:

a) контактирование кислородсодержащих соединений, содержащих, по меньшей мере, один атом кислорода и от 1 до 10 атомов углерода с катализатором, содержащим молекулярное сито ELAPO с образованием газообразной смеси, содержащей легкие олефины, представляющие собой этилен, пропилен и их смеси и побочные продукты;

b) подачу смеси в одноступенчатую систему циклонного выделения катализатора внутри реактора из газообразной смеси;

c) подачу газа в систему циклона второй ступени, которая расположена внутри уравнительной емкости реактора и расположена вне указанного реактора, причем система циклона второй ступени предназначена для удаления катализатора из газообразной смеси;

d) возвращение извлеченного катализатора в реактор.

2. Способ по п.1, отличающийся тем, что катализатор подают из системы циклона второй ступени в реактор.

3. Способ по п.2, отличающийся тем, что катализатор подают в бункер для катализатора до отправления в реактор.

4. Способ по п.1, отличающийся тем, что катализатор направляют в зону регенерации и затем возвращают в реактор.

5. Устройство для получения олефинов из кислородсодержащих соединений, в котором осуществляют способ по пп.1-4, отличающееся тем, что включает реактор, в который вводят кислородсодержащие соединения, содержащие, по меньшей мере, один атом кислорода и от 1 до 10 атомов углерода, контактирующие с катализатором, содержащим молекулярное сито ELAPO для получения газообразной смеси, содержащей легкие олефины, представляющие собой этилен, пропилен и их смеси, а также углеводородные побочные продукты и воду вместе с частицами катализатора, средство разделения для выделения частиц катализатора из газообразной смеси, причем средство разделения содержит, по меньшей мере, две ступени циклонов, в котором, циклоны первой ступени расположены внутри объема реактора, а циклоны второй ступени расположены внутри уравнительной емкости реактора, расположенной вне реактора, и в котором, по меньшей мере, часть частиц возвращают в реактор.

6. Устройство по п.5, отличающееся тем, что частицы катализатора сначала подают из циклона второй ступени в зону регенерации, до возвращения в реактор.

| US 6166282 А, 26.12.2000 | |||

| GB 1538874 А, 24.01.1979 | |||

| ПОЧАТКООТДЕЛЯЮЩИЙ АППАРАТ | 2001 |

|

RU2202875C1 |

Авторы

Даты

2009-12-10—Публикация

2005-10-19—Подача