Изобретение относится к горной промышленности и может быть использовано при бурении скважин как с отбором, так и без отбора керна в породах до XI категории по буримости.

Известна одинарная буровая коронка для бурения пород до XI категории буримости, состоящая из корпуса и припаянных к торцу корпуса фрикционных и породоразрушающих элементов [1]. Достоинство этой коронки заключается в простоте изготовления и эксплуатации и в минимальной ширине торца коронки при требуемом диаметре выбуреваемого керна. Но основное достоинство этой коронки состоит в том, что фрикционные элементы теплом трения разупрочняют поверхностный слой породы, а резцы срезают этот разупрочненный слой. Существенным недостатком этой коронки является значительная потеря тепловой энергии через корпус коронки, которая уносится большим количеством охлаждающей проточной воды.

Известен термомеханический инструмент, который включает корпус с теплоизолированной частью и рабочие элементы, закрепленные на торце корпуса инструмента [2]. Особенностью этого инструмента является то, что его корпус состоит из двух частей: основной из материала с коэффициентом теплоусвояемости более 0,3 кал/с 1/2 см-2 градус-1 и теплоизолирующей - не более 0,1 кал/с 1/2 см-2 градус-1. Достоинством этой коронки является уменьшение теплопотерь через корпус коронки, т.е. повышение кпд породоразрушающего инструмента, возможность концентрации тепловой энергии в зоне разупрочнения пород забоя. Однако заметим, что теплоизолятор в этой коронке одновременно передает на рабочие элементы осевое усилие и момент кручения. А в нештатных случаях, когда заклинит инструмент в скважине, момент кручения может возрасти во много раз, что может привести к поломке корпуса коронки. С другой стороны, хорошие теплоизоляторы обычно содержат много газовых включений и пор и не обладают прочностью сталей. В связи с этим хорошие теплоизоляторы как часть корпуса коронки не могут быть применены, как говорится, по определению. Поэтому, если выбирать в качестве теплоизолятора материалы с прочностью корпуса коронки и имеющие хорошие свойства соединения со сталью, то эффект уменьшения теплопотерь сведется к минимуму.

Наиболее близким по технической сути и достигаемому эффекту является термомеханическая коронка, состоящая из корпуса с теплозащитной частью и рабочих элементов, трением разупрочняющих горную породу [3]. Особенностью этой коронки является изготовление в теплозащитной части корпуса коронки загерметизированной вакуумированной полости или с газом. Достоинством этой коронки является простота конструкции и уменьшение утечки тепла от зоны генерации тепловой энергии, которое достигается эффективной теплоизоляцией части сечения корпуса коронки. Однако часть сечения корпуса, представленная в данном случае сечением стенок полости, служит хорошим теплоотводом. Причем часть этого сечения, представленная сечением стенок полости, передает большой момент кручения и осевое усилие рабочим элементам коронки. Поэтому это сечение принимается не менее сечений корпуса одинарной коронки, чтобы сохранять работоспособность при крутильных ударных нагрузках, возникающих при срыве керна и заклинивании коронки в скважине.

К существенным недостаткам этой коронки можно отнести то, что эффект от теплозащитного экрана снижается с уменьшением ширины корпуса коронки, так как при этом доля теплоизолированной части сечения коронки уменьшается вплоть до того, что нельзя будет выполнить в корпусе коронки полость без потери механической прочности. Так, при ширине корпуса у одинарной серийной коронки 6 мм выполнение полости внутри него невозможно из-за уменьшения рабочего сечения корпуса, что неизбежно приведет к механическим деформациям и разрушению инструмента.

Если полость заполнена газом, то эффект теплозащиты будет снижаться из-за усиления конвективного теплообмена при повышении температуры.

При вакуумировании со временем случайные царапины и местные перенапряжения корпуса при дроблении и перетирке мелких обломков керна могут нарушить герметизацию, что приведет к проникновению паровоздушной смеси. Выполнение стенок полости более прочными увеличением ширины стенок приводит к увеличению теплопотерь через сечение стенок полости. Все это значительно снижает эффект теплозащиты и надежность работы коронки.

Таким образом, может быть поставлена задача более эффективного снижения потерь тепловой энергии путем уменьшения сечения стенок полости в теплозащитной части корпуса породоразрушающего инструмента.

Поставленная задача решается тем, что в термомеханическом фрикционном инструменте, содержащем рабочие элементы и корпус с полостью в теплозащитной части, прилегающей к рабочим элементам, согласно изобретению во внутренней полости теплозащитной части корпуса коронки установлен теплоизолятор с возможностью передачи совместно со стенками полости механических нагрузок на рабочие элементы.

Технологически это осуществляется в зависимости от свойств теплоизолятора путем его спекания к стенкам полости или клеевым методом.

Для передачи совместно со стенками полости механических нагрузок на рабочие элементы теплоизолятор может также устанавливаться в полости корпуса коронки с натягом.

При таком решении поставленной задачи за счет передачи части механических нагрузок на теплоизолятор сечение стенок полости значительно уменьшается, поэтому уменьшаются и теплопотери через это сечение и в то же время обеспечиваются совместно с теплоизолятором необходимая прочность и надежность коронки в работе.

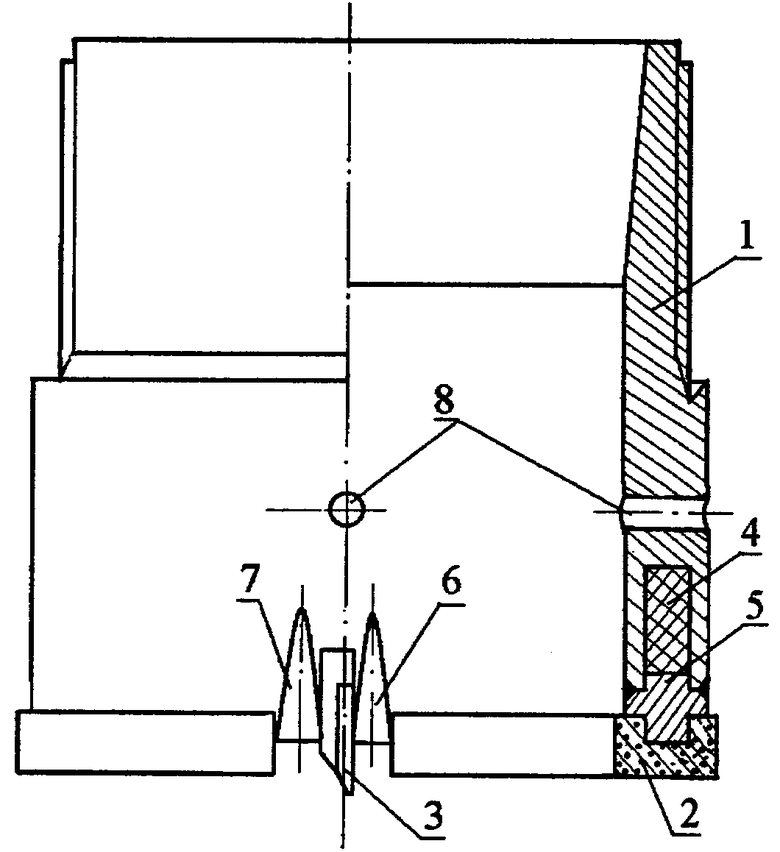

На чертеже изображен общий вид породоразрушающего инструмента в виде буровой коронки для бурения геологоразведочных скважин.

Коронка состоит из корпуса 1, фрикционных элементов 2, резцов 3, теплоизоляторов 4 и кольцевых, ответных полости, выступов 5. Внутренние и внешние промывочные каналы 6 и 7 служат для протока воды, охлаждающей резцы и очищающей забой от продуктов разрушения. Для транспортировки бурового шлама по затрубному пространству вода дополнительно подается через отверстия 8.

Коронка работает следующим образом.

При вращении буровой коронки под действием осевого усилия и момента вращения резцы 3 внедряются в

породу и фрикционные элементы 2 входят в контакт с породой и начинают разогревать поверхностный слой пород забоя скважины. От фрикционного нагревания поверхностный слой разупрочняется, срезается резцом 3, подхватывается и уносится вместе с теплом забоя промывочной водой через канал 7. Так как теплопроводность породы составляет порядка 2-6 Вт/м·с, материала стенок полости в корпусе коронки 40 Вт/м·с, а теплоизолятор 4 имеет теплопроводность 0,13 3-0.23 Вт/м·с, то основной теплопоток будет проходить через стенки полости. При этом значительное количество теплоты со стенок полости будет уноситься промывочной жидкостью. Так как в данной коронке часть механической нагрузки воспринимается теплоизолятором 4, то сечение стенок меньше, чем у прототипа, при тех же равных условиях, т.е. теплопотери будут значительно меньше.

Работоспособность буровой коронки обеспечивается тем, что в качестве материала теплоизоляторов могут быть применены кремнеземистые, базальтовые и углеродные волокна с применением неорганических связующих. Волокнистые материалы сочетают в себе низкий коэффициент теплопроводности (0,13-0,23 Вт/м·с), высокотемпературные, огнеупорные и изоляционные свойства. Благодаря этим качествам их применяют вместо традиционных материалов для эксплуатации практически любого термооборудования. При теплоизолировании труб в заводских условиях теплоизоляторы имеют достаточную прочность и не повреждаются при погрузочно-разгрузочных работах и при эксплуатации.

Предлагаемая буровая коронка имеет следующие преимущества по сравнению с прототипом:

- устранены требования к герметичности теплозащитной части корпуса коронки;

- повышена надежность работы теплозащиты и всего инструмента;

- значительно снижены потери тепла благодаря уменьшению сечения стенок полости, являющихся теплопроводящим элементом коронки.

- при склеивании или спекании теплоизоляторов к стенкам полости гигроскопичные теплоизоляторы становятся герметичными, что препятствует их влагонасыщению, т.е. увеличению их теплопроводности, при нарушении их герметичности.

Источники, принятые во внимание

1. Пат. № 2247217 С2 Российской Федерации, МПК7 Е21В 10/46, 7/14. Термомеханический породоразрушающий инструмент [Текст] / Бродов Г.С., Ермаков С.А., Федоров Л.Н.; заявитель и патентообладатель Институт горного дела Севера им. Н.В. Черского СО РАН. - №2003111120/03; заявл. 17.04.2003; опубл. 27.02.2005, Бюл. №6. - 6 с.: ил.

2. А.с. СССР №373414, кл. Е21В 9/16, Е21С 37/16. Термомеханический инструмент для образования скважин и щелей в массиве горной породы [Текст] //Е.Ф. Эпштейн, В.Ф. Сирик, А.А. Кожевников; заявитель и патентообладатель Днепропетровский ордена Трудового Красного Знамени горный институт им. Артема. - №1410554/22-03; заявл. 10.03.1970; опубл. 12.03.1973, Бюл. №14. - 2 с.: ил.

3. А.с. СССР №о 457796, кл. Е21С 21/00, Е21С 13/00. Инструмент вращательного действия для термомеханического бурения горных пород [Текст] /7Е.Ф. Эпштейн, В.Ф. Сирик, А.А. Кожевников, Н.Д. Яценко и Т.Н. Кобелева; заявитель и патентообладатель Днепропетровский ордена Трудового Красного Знамени горный институт им. Артема. - №1926367/22-3; заявл. 28.05.1973; опубл. 25.01.1975, Бюл. №3. - 2 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ТЕРМОФРИКЦИОННОГО БУРЕНИЯ ГОРНЫХ ПОРОД | 2008 |

|

RU2374417C1 |

| БУРОВАЯ ТЕРМОФРИКЦИОННАЯ КОРОНКА | 2009 |

|

RU2416710C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2009 |

|

RU2426857C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2373368C2 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ С ГЕРМЕТИЗАТОРОМ ЗАБОЯ | 2011 |

|

RU2468175C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2374418C2 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ СПОСОБ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263758C2 |

Изобретение относится к горному делу, а именно, к бурению скважин с отбором или без отбора керна. Технический результат - повышение эффективности работы термомеханической коронки с фрикционными элементами за счет концентрации тепла в зоне забоя и уменьшения потерь тепла при очистке забоя скважины промывочной жидкостью. Термофрикционная буровая коронка, включающая корпус с полостью в теплозащитной части, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы, и резцы, срезающие этот разупрочненный слой. Во внутренней полости теплозащитной части корпуса коронки установлен теплоизолятор с возможностью передачи совместно со стенками полости механических нагрузок на рабочие элементы, благодаря чему стенки полости разгружены и выполнены с минимальным сечением, что уменьшает теплопотери через это сечение. 3 з.п. ф-лы, 1 ил.

1. Термофрикционная буровая коронка, включающая корпус с полостью в теплозащитной части, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы, и резцы, срезающие этот разупрочненный слой, отличающаяся тем, что во внутренней полости теплозащитной части корпуса коронки установлен теплоизолятор с возможностью передачи совместно со стенками полости механических нагрузок на рабочие элементы.

2. Буровая коронка по п.1, отличающаяся тем, что теплоизолятор соединен со стенками и торцами полости спеканием.

3. Буровая коронка по п.1, отличающаяся тем, что теплоизолятор соединен со стенками и торцами полости клеевым методом.

4. Буровая коронка по п.1, отличающаяся тем, что теплоизолятор установлен в полость теплозащитной части корпуса коронки с натягом.

| Инструмент вращательного действия | 1973 |

|

SU457796A1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН И ЩЕЛЕЙ В МАССИВЕ ГОРНОЙ ПОРОДЫ | 0 |

|

SU373414A1 |

| Термомеханический породоразрушающий инструмент | 1973 |

|

SU505801A1 |

| Термомеханический буровой инструмент | 1973 |

|

SU505800A1 |

| Термомеханический породоразрушающий инструмент | 1987 |

|

SU1541364A1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

Авторы

Даты

2009-12-20—Публикация

2008-03-13—Подача