w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел вертикальной электрической машины | 1985 |

|

SU1339768A1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ | 2007 |

|

RU2376505C2 |

| СКОРОСТНАЯ КАМНЕВАЯ ОПОРА СКОЛЬЖЕНИЯ ЗАКРЫТОГО ТИПА ДЛЯ ОСЕЙ ПРИБОРОВ | 1996 |

|

RU2112267C1 |

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| Разгрузочное устройство центробежного секционного насоса с геометрически замкнутыми наклонными несущими поверхностями | 2022 |

|

RU2791079C1 |

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| Газодинамическая опора | 1990 |

|

SU1762005A1 |

| ПЕТЛЕДЕРЖАТЕЛЬ | 1997 |

|

RU2134170C1 |

| ШПИНДЕЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2397379C1 |

Изобретение относится к электромашиностроению. Цель изобретения - повышение надежности и упрощение конструкции. В теле упорной пяты 1 выполнены наклонные каналы (К) 3. Радиальные каналы (К) 2 пяты 1 выполнены глухими, К 2 сообщены с центральным каналом вала 12 посредством К 3. При этом расстояние между наружной поверхностью вала 12 и стенкой К 2 равно расстоянию между наружной поверхностью вала 12 и внутренней поверхностью подпятника 7 Сопряжение противолежащих стенок каждой К 2 с торцевой поверхностью пяты 1 выполнено по криволинейной поверхности Это улучшает условия смазки. 1 з.п. ф-лы, 3 ил.

Изобретение относится к электромашиностроению и может быть использовано в погружных электродвигателях в качестве подшипникового узла для подвески вращающейся части.

Известны подшипниковые узлы, служащие местом подвески вращающейся части погружного электродвигателя Эти подшипниковые узлы состоят из вращающейся пяты, скользящей торцевой плоскостью по неподвижному подпятнику, разделенному на сегменты. На сегментах подушек, на за- ходных частях, выполнены специальные за- ходные фаски на трущейся поверхности (например, из баббита). Перенос масла осуществляется самозахватом трущейся повер- хностью пяты из прорезей между сегментами. Богданов А,А. Погружные центробежные электронасосы для добычи нефти. М.: Недра, 1968, с 131)

Недостатками такой конструкции являются:

1)перенос масла самозахватом не гарантирует поступление в заходную зону достаточного количества масла;

2)необходимость выполнения специальных заходных фасок с малым углом захода на относительно мягком материале:

3)необходимость разделения опорной поверхности подпятника на отдельные сектора;

4)чувствительность пленкообразования к величине заходных углов, вязкости масла, температуре масла, скорости вращения и технологическим неточностям;

5)лавинообразный износ в случае деформации заходных фасок;

6)относительно высокая трудоемкость и сложность изготовления.

Наиболее близким техническим решением к предлагаемому является упорный

VI со о

подшипниковый узел, имеющий два опорных элемента с взаимодействующими поверхностями, По крайней мере в одной из указанных поверхностей выполнены два ряда кольцеобразных канавок, которые кон- центричны относительно оси вращения подшипника. Глубина канавок одного ряда превышает глубину канавок другого ряда. Подобные канавки обеспечивают равенство осевых усилий, производимых насосным действием обоих рядов канавок, при этом равные осевые усилия противоположны по направлению воздействия, когда пленка смазки в зазоре имеет заданную толщину. Глубина канавок одного ряда может превы- шать глубину канавок другого, как минимум, в 5 раз (предпочтительны размеры соответственно 2 и 10 мкм). Каналы обоих рядов могут быть также выполнены спиральной формы или прямыми.

Недостатками такого подшипникового узла являются те же факторы, что и для рассмотренного выше аналога, в основе которых лежит явление самопроизвольного переноса и нагнетания масла по канавкам с помощью захватывания частиц смазки вращающейся пятой. Такая конструкция дает лишь незначительное преимущество перед аналогом из-за лучшего обеспечения заходной зоны маслом, т.е. имеет больший резерв смазки. Однако такая конструкция подшипника имеет намного большее удельное давление на опорную поверхность и намного большую сложность изготовления. Достаточно одному опорному элементу проявить бреющий эффект, как нарушится нормальная работа остальных элементов, т.е. при наличии множества одинаковых взаимосвязанных опорных элементов повышается вероятность выхода из строя всей системы связанных элементов.

Целью изобретения является повышение надежности и упрощение конструкции.

Поставленная цель достигается тем, что в подшипниковом узле, содержащем разме- щенный в корпусе вал и установленные на нем подпятник и кольцеобразную упорную пяту с радиальными канавками на торце со стороны подпятника, сообщенными с центральным каналом вала и выполненными с выходом на наружную боковую поверхность пяты, в теле упорной пяты выполнены наклонные каналы, радиальные канавки пяты выполнены глухими и сообщены с центральным каналом вала посредством указан- ных наклонных каналов, при этом расстояние между наружной поверхностью вала и стенкой радиальной канавки равно расстоянию между наружной поверхностью вала и внутренней боковой поверхностью подпятника. При этом сопряжение противолежащих стенок каждой канавки с торцевой поверхностью подпятника выполнено по криволинейной поверхности.

Выполнение наклонных каналов в теле упорной пяты, сообщающих радиальные канавки пяты с центральным каналом вала, упрощает конструкцию, обеспечивая направление потока циркулирующего масла через радиальные канавки между пятой и подпятником, где находятся заходные поверхности к трущимся элементам, Поток масла, проходя через зону, питающую трущиеся поверхности маслом, значительно увеличивает долговечность работы двигателя.

Выполнение радиальных канавок глухими позволяет получить избыточное давление в выходной зоне, что способствует лучшему пленкообразованию, обеспечивая систему принудительной смазки (в отличие от существующей адгезионной смазки).

Расг сложение глухой внутренней стенки радиальных канавок на одной вертикали с образующей внутренней цилиндрической поверхности подпятника обеспечивает удержание давления масла и одновременно не вызывает больших потерь, связанных с потерями вне зоны принудительной смазки. Сечение наружной стороны радиальной канавки выполняется с учетом скорости вращения пяты и удельных нагрузок в зоне тре- ния. Так, при увеличении удельных нагрузок в зоне трения отверстия уменьшаются, обеспечивая более высокое давление масла (заход масла увеличивается и улучшается пленкообразование).

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемый подшипниковый узел соответствует критерию новизна. Заявляемое решение обладает существенными отличиями по сравнению с известными техническими решениями, так как в патентной и научно-технической литературе не выявлены аналоги, имеющие отличительные существенные признаки.

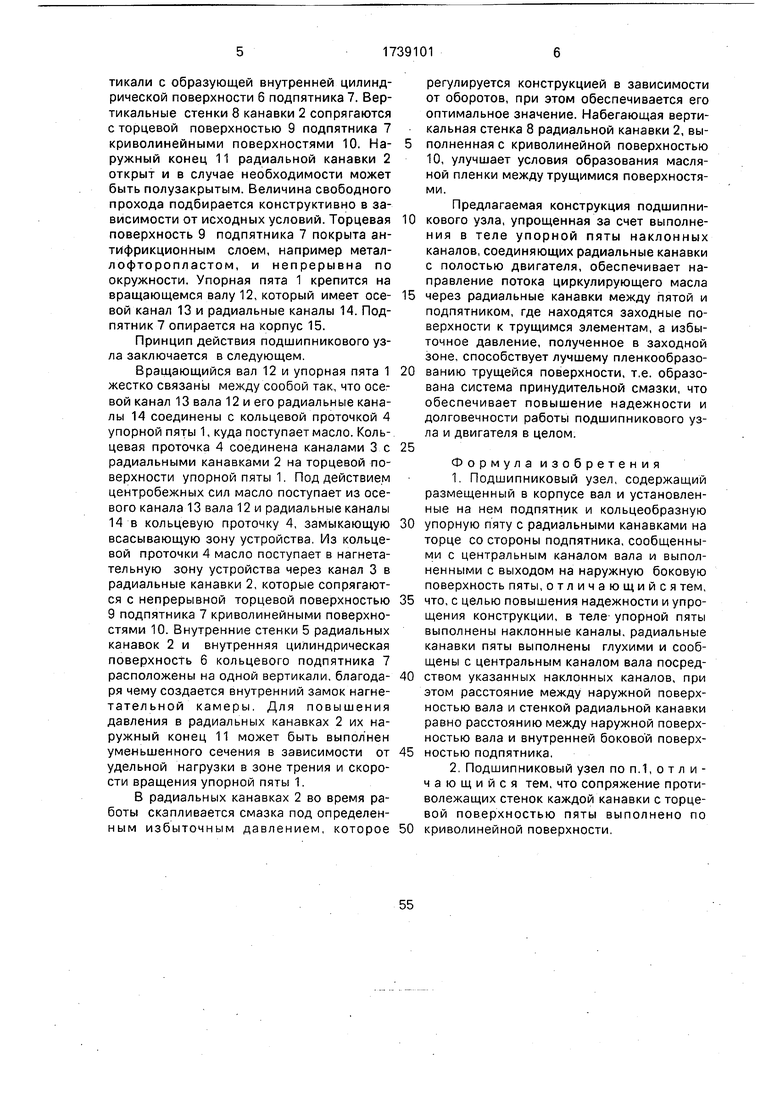

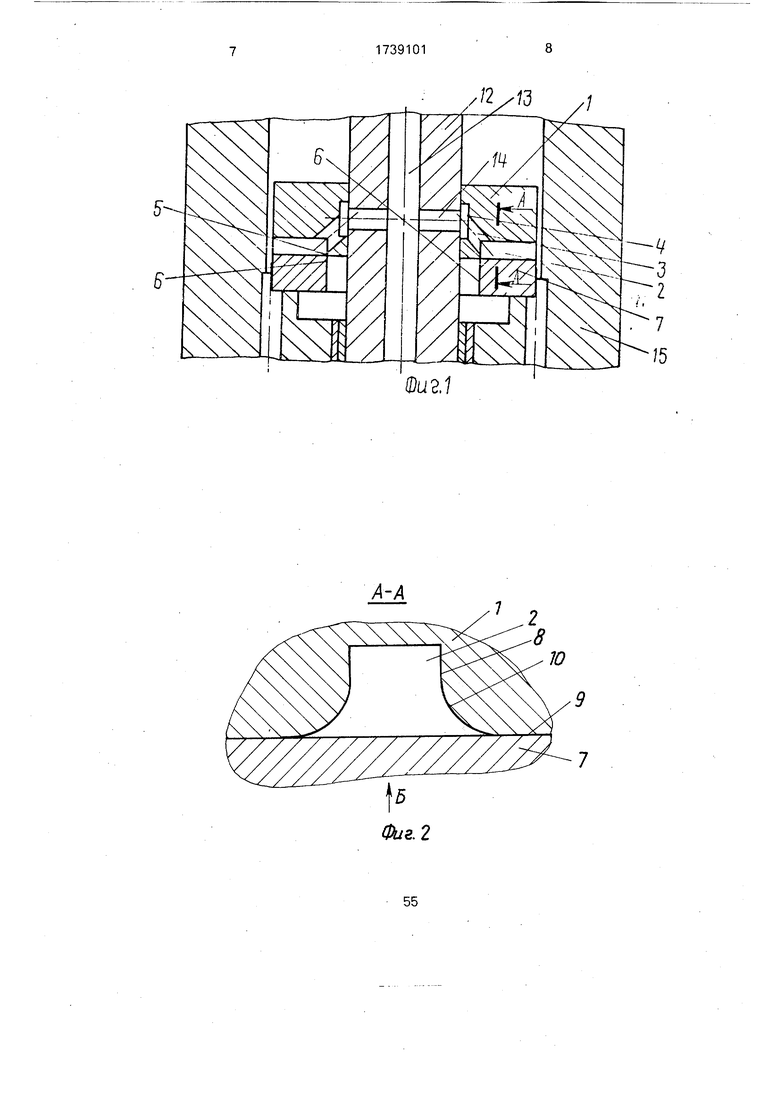

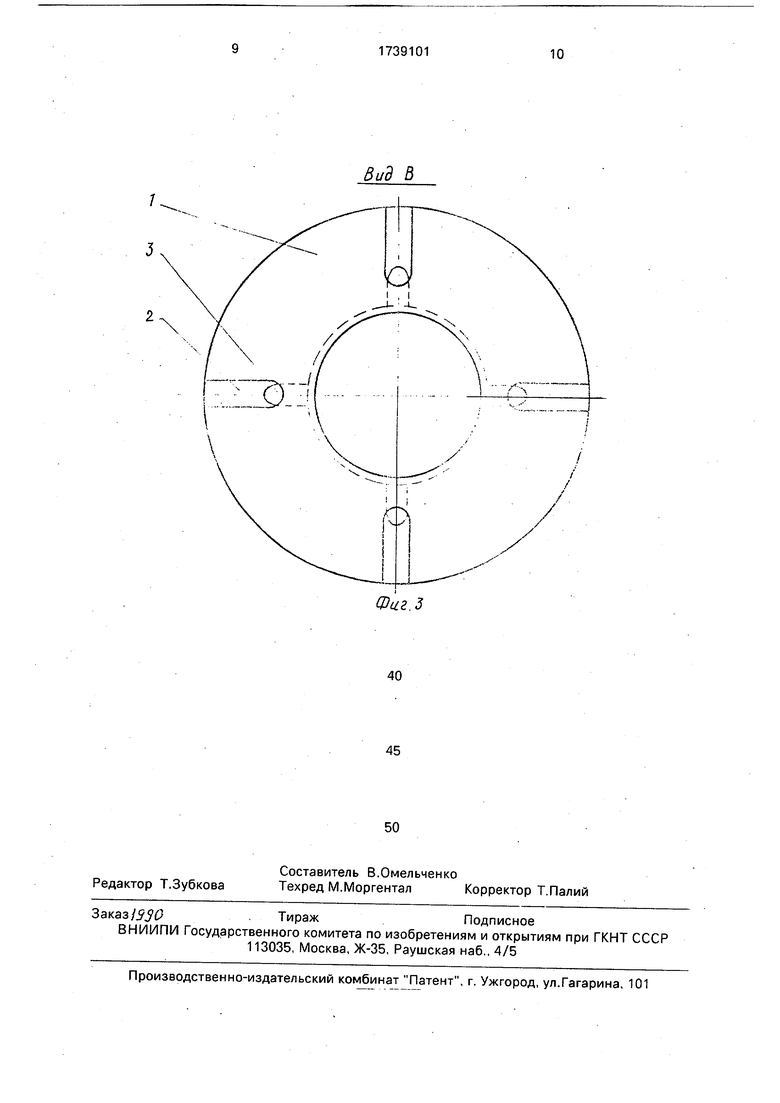

На фиг,1 схематично изображен подшипниковый узел, продольный разрез, на фиг,2 - сечение А-А на фиг. 1 (через радиальную канавку); на фиг.З - вид Б на фиг.2.

Подшипниковый узел содержит кольцеобразную упорную пяту 1, на торце которой со стороны подпятника выполнены радиальные канавки 2, связанные с внутренней полостью двигателя через каналы 3 и кольцевую проточку 4, выполненные в теле упорной пяты 1, Радиальные канавки 2 выполнены глухими с внутренней стороны так, что стенка 5 расположена на одной вертикали с образующей внутренней цилиндрической поверхности 6 подпятника 7. Вертикальные стенки 8 канавки 2 сопрягаются с торцевой поверхностью 9 подпятника 7 криволинейными поверхностями 10. Наружный конец 11 радиальной канавки 2 открыт и в случае необходимости может быть полузакрытым. Величина свободного прохода подбирается конструктивно в зависимости от исходных условий. Торцевая поверхность 9 подпятника 7 покрыта антифрикционным слоем, например метал- лофторопластом, и непрерывна по окружности. Упорная пята 1 крепится на вращающемся валу 12, который имеет осевой канал 13 и радиальные каналы 14. Подпятник 7 опирается на корпус 15.

Принцип действия подшипникового узла заключается в следующем.

Вращающийся вал 12 и упорная пята 1 жестко связаны между сообой так, что осевой канал 13 вала 12 и его радиальные каналы 14 соединены с кольцевой проточкой 4 упорной пяты 1, куда поступает масло. Кольцевая проточка 4 соединена каналами 3 с радиальными канавками 2 на торцевой поверхности упорной пяты 1. Под действием центробежных сил масло поступает из осевого канала 13 вала 12 и радиальные каналы 14 в кольцевую проточку 4, замыкающую всасывающую зону устройства. Из кольцевой проточки 4 масло поступает в нагнетательную зону устройства через канал 3 в радиальные канавки 2, которые сопрягаются с непрерывной торцевой поверхностью 9 подпятника 7 криволинейными поверхностями 10. Внутренние стенки 5 радиальных канавок 2 и внутренняя цилиндрическая поверхность 6 кольцевого подпятника 7 расположены на одной вертикали, благодаря чему создается внутренний замок нагнетательной камеры. Для повышения давления в радиальных канавках 2 их наружный конец 11 может быть выполнен уменьшенного сечения в зависимости от удельной нагрузки в зоне трения и скорости вращения упорной пяты 1.

В радиальных канавках 2 во время работы скапливается смазка под определенным избыточным давлением, которое

регулируется конструкцией в зависимости от оборотов, при этом обеспечивается его оптимальное значение. Набегающая вертикальная стенка 8 радиальной канавки 2, выполненная с криволинейной поверхностью 10, улучшает условия образования масляной пленки между трущимися поверхностями.

Предлагаемая конструкция подшипникового узла, упрощенная за счет выполнения в теле упорной пяты наклонных каналов, соединяющих радиальные канавки с полостью двигателя, обеспечивает направление потока циркулирующего масла

через радиальные канавки между пятой и подпятником, где находятся заходные поверхности к трущимся элементам, а избыточное давление, полученное в заходной зоне, способствует лучшему пленкообразованию трущейся поверхности, т.е. образована система принудительной смазки, что обеспечивает повышение надежности и долговечности работы подшипникового узла и двигателя в целом.

Формула изобретения

упорную пяту с радиальными канавками на торце со стороны подпятника, сообщенными с центральным каналом вала и выполненными с выходом на наружную боковую поверхность пяты, отличающийся тем,

что, с целью повышения надежности и упрощения конструкции, в теле упорной пяты выполнены наклонные каналы, радиальные канавки пяты выполнены глухими и сообщены с центральным каналом вала посредством указанных наклонных каналов, при этом расстояние между наружной поверхностью вала и стенкой радиальной канавки равно расстоянию между наружной поверхностью вала и внутренней боковой поверхностью подпятника.

криволинейной поверхности.

Ј

/

/2/73

виВ В

Фиг.З

| Дноуглубительный снаряд и способ осуществления дноуглубления дноуглубительным снарядом | 1984 |

|

SU1431688A3 |

Авторы

Даты

1992-06-07—Публикация

1989-10-11—Подача