Изобретение относится к черной металлургии и может быть использовано при подготовке сырья к доменной плавке, в частности для управления агломерационным процессом.

Известен способ спекания агломерата, при котором последовательно подают на движущиеся спекательные тележки два слоя агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, после чего зажигают шихту и создают под спекательными тележками разрежение - см. RU 2164252, С22В 1/16, 20.03.2001 /1/. В процессе спекания скорость движения спекательных тележек устанавливают по зависимости:

V=K*Qжc*Tвc*Wнс*Hнс*P/Tнс* Wвc*Hвc*B,

где V - скорость движения спекательных тележек, м/мин; Qжc - расход железорудной составляющей шихты, кг/т агломерационной шихты; Твс, Тнс - расход твердого топлива соответственно в верхнем и нижнем слоях, %; Wвс, Wнс - содержание влаги соответственно в верхнем и нижнем слоях, %; Нвс, Ннс - толщина слоев шихты, соответственно верхнего и нижнего, мм; Р - разрежение под спекательными тележками, мм вод. ст.; В - необходимая основность готового агломерата, равная 0,5-0,7, безразмерная; К - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный (8,5-80)*10-7, м·т/мин·кг (мм. вод. ст.), при этом толщину нижнего слоя шихты устанавливают в пределах 0,2-0,8 от суммарной толщины слоя шихты. В качестве железорудной составляющей шихты используют шлам, смесь железорудных концентратов, отсев агломерата, окалину. Расход каждого компонента устанавливают соответственно в пределах (0,05-0,13), (0,7-0,8), (0,11-0,12) и (0,03-0,065) от расхода железорудной составляющей шихты.

Известен способ управления агломерационным процессом, раскрытый в RU 2114190, С22В 1/20, 27.06.1998 /2/, в котором регулируют скорость перемещения спекательных тележек, определяемую по следующей зависимости:

V=K*T*m*H*g/t*M*h*Q,

где V - скорость движения спекательных тележек, м/мин; Т - содержание железорудного концентрата в шихте, %; t - содержание твердого топлива в шихте, %; М, m - содержание твердого топлива в шихте соответственно в нижнем и верхнем слоях, %; Н, h - толщина нижнего и верхнего слоев шихты, мм; Q, g - содержание влаги в шихте соответственно в нижнем и верхнем слоях, %; К - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,1-0,2 м/мин. При этом отношение массы железорудного концентрата к массе твердого топлива в шихте поддерживают в пределах 12-20.

В качестве наиболее близкого аналога (прототипа) принят способ управления процессом спекания шихты на агломашине, согласно которому осуществляют регулирование скорости движения спекательных тележек с учетом технологических параметров процесса - см. RU 2037540 С1, 19.06.1995 /3/. В данном способе контролируют массу производимого концентрата на конец текущей смены, сравнивают его с заданным и устанавливают толщину слоя шихты на агломашине в зависимости от прогнозируемого отклонения от заданного на смену значения. Способ направлен на повышение прочности агломерата при выполнении планового задания по объему его получения.

Приведенные способы регулирования агломерационного процесса путем расчета скорости движения спекательных тележек учитывают определенный набор технологических параметров, влияющих на процесс агломерации. Однако ни в одном из приведенных способов не учитываются такие важные параметры, как температура и давление газов в коллекторе, температура в последних вакуум-камерах, температура шихты, температура зажигания (по зонам горна) и др. Поэтому для расчета скорости движения спекательных тележек используется эмпирический коэффициент, имеющий широкий диапазон изменений (как, например, в способе /1/), заданы значительно ограниченные диапазоны расходов каждого компонента аглошихты. Кроме того, в приведенных способах не учитывается изменение во времени состояния оборудования, характеристики сырья и т.п.

Важной характеристикой для управления агломерационным процессом является относительный выход агломерата, который определяется отношением массы спека после грохочения (выделения годного агломерата) к массе сырой шихты, поступающей на агломашину.

Задачей предлагаемого изобретения является создание способа управления процессом, учитывающего максимальное количество параметров, влияющих на массу готовой продукции, с учетом адаптации во времени, характеристик сырья и оборудования.

Технический результат, полученный при решении указанной задачи, заключается в обеспечении получения заданного выхода агломерата, при его высоком качестве, за счет регулирования скорости движения спекательных тележек.

Приведенный технический результат достигается за счет того, что в способе управления агломерационным процессом, при котором осуществляют регулирование скорости движения спекательных тележек с учетом технологических параметров процесса, скорость движения спекательных тележек регулируют для обеспечения заданной величины относительного выхода агломерата, прогнозное значение которого определяют методом регрессионного анализа по уравнению связи, включающему в качестве случайных величин выбранные из массива исходных технологических параметров методом корреляционного анализа значимые технологические параметры процесса за последний, предварительно заданный период работы агломашины, величину которого определяют из условия получения нормального закона распределения упомянутых случайных величин, при этом скорость движения спекательных тележек изменяют в случае установления прогнозного значения относительного выхода агломерата менее заданного.

Для формирования массива исходных технологических параметров используют следующие обозначения:

- относительный выход агломерата,

- относительный выход агломерата,

где МА - масса спека агломерата после грохочения, т/ч; МШ - масса сырой шихты, поступающей на агломерацию, т/ч; x1 (В) - расход собственного возврата, относительные единицы; х2(О) - расход доменного возврата, относительные единицы; х3 (К) - расход коксовой мелочи, относительные единицы; x4 (V) - скорость движения спекательных тележек, м/мин;х5 (Рк) - давление газа в коллекторе, мм вод. ст.; х6 (Тк) - температура газа в коллекторе, °С; х7 (W) - влажность шихты, загружаемой на агломашину, %; х8 (TL-1) - температура в предпоследней вакуум-камере, °С; х9 (TL) - температура в последней вакуум-камере, °С; х10 (H) - скорость вращения окомкователя, об/мин; х11 (ЖР1) - расход концентрата 1, относительные единицы; x12 (ЖР2) - расход концентрата 2, относительные единицы; х13 (ЖРN)- расход концентрата N, относительные единицы.

Величину относительного выхода готового агломерата определяют с учетом приведенных выше обозначений по уравнению связи:

у=A0+А1х1+А2х2+А3х3+…+A13х13, где А0 - свободный член; A1, A2, А3,…, А13 - коэффициенты уравнения связи.

Технологический параметр процесса относят к значимому, если коэффициент парной корреляции между ним и относительным выходом агломерата составляет не менее 0,2.

Предлагаемый способ управления агломерационным процессом основан на изменении скорости движения спекательных тележек, определенной в соответствии с расчетом и с учетом всех параметров, которые прямо или косвенно могут влиять на относительный выход агломерата. Кроме того, введена адаптация параметров во времени, поскольку учитывается состояние основного технологического оборудования, время транспортного запаздывания, изменения характеристик сырья.

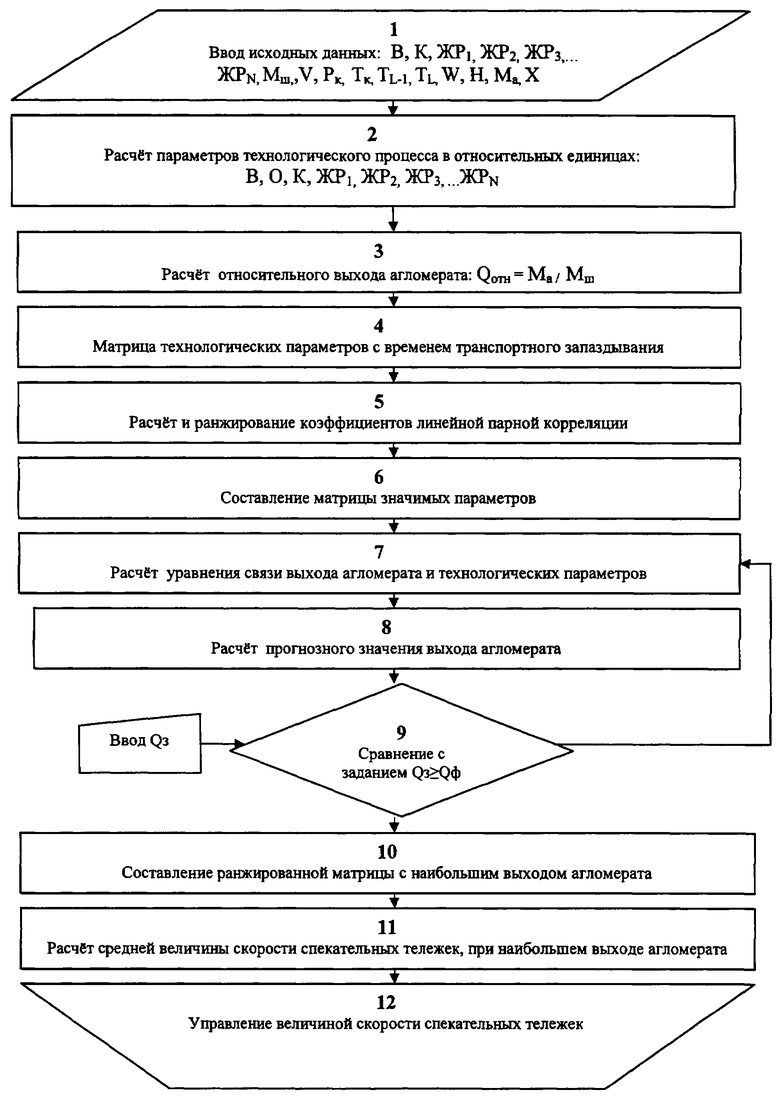

На фиг.1 приведена блок-схема, показывающая принцип работы системы управления.

В блок 1 ввода исходных данных вводят информацию о характеристиках аглошихты и технологических параметрах процесса: расход собственного возврата, т/ч (x1); доменного возврата, т/ч (х2); коксовой мелочи, т/ч (х3); железорудного концентрата 1, 2, N, т/ч (х11, x12, х13); массе шихты, т/ч (Мш); скорости движения спекательных тележек, м/мин (х4); давлении газа в коллекторе, мм вод. ст. (х5); температуре газа в коллекторе, °С (х6); влажности шихты, загружаемой на агломашину, %(х7); температуре в предпоследней вакуум-камере, °С (х8); температуре в последней вакуум-камере, °С (х9); скорости вращения окомкователя, об/мин (х10); массе годного агломерата, т/ч (Ма). Далее в блоке 2 рассчитывается в относительных единицах расходы собственного возврата (x1), доменного возврата (x2), коксовой мелочи (х3), железорудного концентрата 1 (х11), 2 (x12), N (х13). Затем в блоке 3 рассчитывается выход агломерата, в относительных единицах (у), путем деления массы годного агломерата на массу шихты, поступающей на агломашину. Расчет выхода агломерата производится с учетом транспортного запаздывания между временем поступающей на агломашину шихты и временем получения готового агломерата. В блоке 4 формируется матрица технологических параметров. В блоке 5 выполняется расчет и ранжирование коэффициентов линейной парной корреляции по убыванию. Составляется следующая матрица - блок 6, в которую включены значимые параметры. На основании данных матрицы значимых параметров в блоке 7 выполняется расчет уравнения связи. В блоке 8 рассчитывается прогнозное значение выхода агломерата. В блоке 9 происходит сравнение прогнозного и заданного значения выхода агломерата и, если прогнозное значение выхода агломерата больше или равно заданному, то продолжается вся предыдущая обработка информации. В случае если прогнозное значение меньше заданного, то изменяют скорость движения спекательных тележек таким образом, чтобы относительный выход агломерата был не меньше заданного. Новое значение скорости движения спекательных тележек рассчитывается по уравнению связи, в которое подставляется заданное значение относительного выхода агломерата. Управление величиной скорости спекательных тележек выполняется в блоке 12.

Технический эффект при реализации способа заключается в обеспечении такой скорости движения спекательных тележек, при которой относительный выход агломерата будет не менее заданного. Для чего фиксируют все измеряемые параметры аглошихты и технологические режимы работы агломашины (часовые значения), за последние часы работы, с учетом времени транспортного запаздывания.

Значение периода работы, в течение которого фиксируют измеряемые параметры и технологические режимы, принимают таким, чтобы закон распределения случайной величины (технологический параметр) был нормальным. Как показала практика таких расчетов, обычно при шестидесяти значениях каждого параметра закон распределения его величины становится нормальным. Причем информация о работе агломашины ежечасно обновляется, что обеспечивает адаптацию полученных результатов анализа во времени.

Методом корреляционного анализа выбирают параметры и характеристики технологического процесса, влияющие на величину относительного выхода агломерата (значимые параметры). Коэффициент линейной парной корреляции определяется по формуле [1]:

где x - текущее значение аргумента;  - среднее значение аргумента; у - текущее значение функции;

- среднее значение аргумента; у - текущее значение функции;  - среднее значение функции. Коэффициенты корреляции рассчитывают между относительным выходом агломерата (у) и каждым параметром

- среднее значение функции. Коэффициенты корреляции рассчитывают между относительным выходом агломерата (у) и каждым параметром

(x1, х2, х3,…, х13). Параметры (столбцы матрицы), имеющие коэффициенты корреляции менее 0,2, исключают из первичной матрицы, как малозначимые. Установленная величина коэффициента корреляции обусловлена тем, чтобы доверительный уровень вероятности величины относительного выхода был 95%.

Полученная вторичная матрица значимых технологических параметров используется для расчета уравнения связи, имеющего вид:

у=А0+А1·x1+А2·х2+А3·х3+…+А13·х13,

где А0 - свободный член;

A1, A2,…, Аn - коэффициенты уравнения связи;

x1, x2, …, хn - аргументы уравнения связи.

Значения коэффициентов уравнения связи находят [2] из решения системы нормальных уравнений по способу наименьших квадратов. Прежде всего, все переменные зависимости выражаем в стандартизированном масштабе с помощью формул перехода

где у - значение функции;

σу - среднее квадратическое отклонение функции,

где xi - значение аргумента (параметра) в натуральном масштабе;

- среднее значение аргумента (параметра);

- среднее значение аргумента (параметра);

txI - значение параметра в стандартизированном масштабе.

Уравнение связи в стандартизированном масштабе будет иметь вид:

t=β1·tx1+β2·tx2+…+β13·t13,

где tx1, tx2,…, tx13 - стандартизированные значения переменных х1, х2,…,x13;

β1, β2,…, β13 - стандартизированные коэффициенты множественной регрессии.

A0·b0=0.

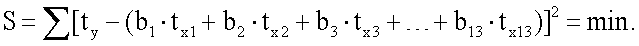

Используя метод наименьших квадратов, исследуем на минимум функцию:

Запишем систему уравнений для определения параметров зависимости у от х1, х2,…,х13

ryx1=b1+rx1x2b2+rx1x3b3+…+rx1x13b13,

ryx2=rx2x1b1+b2+rx2x3b3+…+rx2x13b13,

ryx3=rx3x1b1+rx3x2b2+b3+…+rx3x13b13,

• • • • • • • • • • • •

ryx13=rx13x1b1+rx13x2b2+rx13x3b3+…+b13,

где ryx1, ryx2, rx1x2, …, rx12x13 - соответствующие коэффициенты линейной парной корреляции.

Из приведенной системы уравнений находим b1, b2, b3,…, b13.

где Δ - основной определитель;

Δi - дополнение определителя по i.

Рассчитанный относительный выход агломерата используют в качестве прогнозного значения. В случае если прогнозное значение выхода агломерата меньше заданного, регулируют скорость спекательных тележек.

Анализ работы агломашины показывает, что с течением времени коэффициенты параметров, влияющих на величину относительного выхода агломерата, изменяются, становится другим вид зависимости, кроме того, параметры, влияющие на относительный выход агломерата, могут исчезать из уравнения связи и вместо них могут появляться другие параметры. Таким образом, уравнение связи может видоизменяться.

Расчеты зависимостей относительного выхода агломерата, выполненные для агломашины АКМ-312 ОАО «Северсталь» в различные периоды ее работы, подтвердили это. Результаты приведены в таблицах.

Так, например, в первый период (табл.1) уравнение связи имеет вид

у=-0,203+0,00295х8+0,00565х9-0,004х6-0,00054х5-0,0385х4-2,67х13.

Во второй период (табл.2) уравнение связи имеет вид

у=0,57+0,015х8+0,0014х9-0,072х4-0,0005х6-0,00038х5.

В третий период (табл.3)

y=0,17-0,0036x1-0,0034х2+0,415х3-0,083х4-0,0001х5.

В приведенных примерах меняется как вид зависимости, так и значимые параметры уравнения связи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293126C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114191C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ НА СПЕКАТЕЛЬНЫЕ ТЕЛЕЖКИ | 1992 |

|

RU2011136C1 |

| СПОСОБ СПЕКАНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2164253C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОМЕРАТА | 2008 |

|

RU2375659C1 |

| СПОСОБ СПЕКАНИЯ НИЗКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2164252C1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

Изобретение относится к черной металлургии и может быть использовано при подготовке сырья к доменной плавке, в частности для управления агломерационным процессом. Скорость движения спекательных тележек регулируют для обеспечения наибольшей величины относительного выхода агломерата не менее заданного, прогнозное значение которого определяют методом регрессионного анализа по уравнению связи. Уравнение связи включает в качестве случайных величин выбранные из массива исходных технологических параметров методом корреляционного анализа значимые технологические параметры процесса за последний предварительно заданный период работы агломашины. Величину периода определяют из условия получения нормального закона распределения упомянутых случайных величин. Значимыми считают параметры, имеющие коэффициент линейной парной корреляции с относительным выходом агломерата не менее 0,2, величина которого обусловлена тем, чтобы доверительный уровень вероятности величины относительного выхода агломерата был 95%. Способ учитывает максимальное количество параметров, влияющих на массу готовой продукции, с учетом адаптации во времени характеристик сырья и оборудования с обеспечением максимального выхода агломерата при его высоком качестве. 1 з.п. ф-лы, 3 табл.,1 ил.

1. Способ управления агломерационным процессом, включающий регулирование скорости движения спекательных тележек с учетом технологических параметров процесса, отличающийся тем, что скорость движения спекательных тележек регулируют для обеспечения наибольшей величины относительного выхода агломерата не менее заданного, прогнозное значение которого определяют методом регрессионного анализа по уравнению связи, включающему в качестве случайных величин выбранные из массива исходных технологических параметров методом корреляционного анализа значимые технологические параметры процесса за последний предварительно заданный период работы агломашины, величину которого определяют из условия получения нормального закона распределения упомянутых случайных величин, причем значимыми считают параметры, имеющие коэффициент линейной парной корреляции с относительным выходом агломерата не менее 0,2, величина которого обусловлена тем, чтобы доверительный уровень вероятности величины относительного выхода агломерата был 95%.

2. Способ по п.1, отличающийся тем, что для формирования массива исходных технологических параметров используют следующие параметры:

В - расход собственного возврата, относительные единицы,

О - расход доменного возврата, относительные единицы,

К - расход коксовой мелочи, относительные единицы,

V - скорость движения спекательных тележек, м/мин,

Рк - давление газа в коллекторе, мм вод.ст,

Тк - температура газа в коллекторе, °С,

W - влажность шихты, загружаемой на агломашину, %,

TL-1 - температура в предпоследней вакуум-камере, °С,

TL - температура в последней вакуум-камере, °С,

Н - скорость вращения окомкователя, об/мин,

ЖР1 - расход концентрата 1, относительные единицы,

ЖР2 - расход концентрата 2, относительные единицы,

ЖРN - расход концентрата N, относительные единицы.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ ШИХТЫ НА АГЛОМАШИНЕ | 1992 |

|

RU2037540C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ СПЕКАНИЯ НИЗКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2164252C1 |

| Способ управления движением тележек конвейерной машины | 1977 |

|

SU625298A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2009-12-27—Публикация

2007-07-23—Подача