Изобретение относится в подготовке металлургического сырья в черной и цветной металлургии методом спекания или обжига, а именно к производству окускованного сырья.

При тепловой обработке кусковых материалов в условиях движения на конвейерной машине методом просасывания через слой теплоносителя (агломерация, обжиг окатышей) в самых тяжелых условиях находится конструкция колосникового поля.

Основной частью конвейерной машины является спекательная тележка. Она определяет надежность обжигового агрегата в работе, затраты на его обслуживание, качество получаемого обожженного продукта.

Спекательная тележка и в первую очередь ее корпус испытывает воздействие высоких температур, нагрузок от звездочек, веса шихты и давления воздуха в период движения над вакуум-камерами.

Корпус тележки выполняют из стали 35Л и 20ХМА или из чугуна с шаровидным графитом. Корпус стальных тележек выполняют составными, а чугунных – цельными.

На верхних полках балок корпусов тележек устанавливают штучные колосники. Щели между колосниками составляют живое сечение колосниковой решетки. Для уменьшения бортовых подсосов вдоль бортов устанавливают прибортовые колосники.

Размер щели между колосниками составляет не менее 6 мм и суммарная их площадь не превышает 15% от общей площадь колосникового поля.

Температура колосников во время тепловой обработки в процессе спекания агломерата не превышает 500°С, а при обжиге окатышей не превышает 1000°С, что ниже допустимой рабочей температуры, при которой получается годный товарный продукт.

В процессе эксплуатации колосники изнашиваются с уменьшением их размеров. Основная причина обгорания и коробления колосников является их перегрев. Обгоревшие колосники подлежат замене. Современные колосники из чугуна и стали способны нормально работать от 6-8 месяцев (чугун) до 2-3 лет (сталь).

Сроки службы колосников в значительной степени зависят от наличия защитной постели колосников.

Современные способы окускования металлургического сырья методом спекания или обжига предусматривают использование защитной постели толщиной от 50 до 100 мм, выполняемой из мелкой части агломерата или части кондиционных окатышей, укладываемых на колосниковую решетку в начале загрузки на нее исходных шихтовых материалов. Материал защитной постели изолирует металлическую часть спекательной тележки от воздействия высоких температур, предотвращая ее преждевременный износ и увеличивая сроки эксплуатации.

По традиционной технологии спекания или обжига железорудного сырья на верхнюю часть рабочей ветвь тележек укладывается защитная постель из отсева агломерата или обожженных окатышей крупностью 8-20 мм толщиной 25-100 мм. Она предотвращает провал шихты в вакуум-камеры, снижает запыленность уходящих газов, проявляя, с одной стороны, свойства зернистого фильтра, а, с другой стороны, сохраняя площадь живого сечения колосниковой решетки тележек в процессе тепловой обработки неизменной. Кроме того, постель защищает колосниковую решетку и рамы тележек от воздействия высоких температур в конце спекания или обжига. Максимальная температура колосникового поля для обжиговых машин окатышей достигает 1000°С. Для агломашин - 500°С. Превышение этого значения способствует повышенному износу колосников и снижает их эксплуатационный период.

Защитная постель не является товарным продуктом и ее циркуляция в технологическом процессе приводит к тому, что только часть (75-80%) от объема материала на спекательных или обжиговых тележках преобразуется в конечный продукт (агломерат, окатыши).

Формируется техническое противоречие: получение товарного продукта требует повышения температуры до уровня выше 1100°С, но условия эксплуатации тележек не допускают этого. Предлагается использовать в качестве защитной постели материал, который в условиях термообработки до 1000°С становится готовым продуктом и может быть использован после обжига.

В качестве такого материала может быть использован известняк, или карбонатные руды, или железные руды, содержащие гидрооксиды железа или другие материалы, минералы которых при нагреве разлагаются с поглощением тепла, что приводит к образованию извести (из других продуктов) и ограничению температуры колосников. То есть при загрузке на колосники известняка (или иных описанных выше материалов) формируется готовый продукт (обожженная извести) и предотвращается перегрев оборудования.

В качестве наиболее близкого аналога (прототипа) выбрано решение по А.С. СССР: SU609773, опубл.: 05.06.1978. В прототипе предлагается заменить предохранительную постель из агломерационного возврата размерами 8-12 мм на мелкую фракцию известняка (3-10 мм).

В известняковых карьерах такой фракции много и она направляется в отвал. Ее стоимость составляет не более 10% от стоимости стандартного известняка и не превышает 300руб./т. Появление в карьере дополнительной возможности выделения такой фракции будет приветствоваться, так как улучшают экономику производства.

Эффективность такой постели подтверждают нижеследующие обоснования.

При средней температуре на границе постели и основного слоя 1200-1300°С (в расчетах принимаем 1300°С), а на границе колосников 400-500°С (в расчетах принимаем 500°С) для усредненных условиях отходящих газы выносят из слоя 0,2·1,53(1300-500) =244,8 кВт.

Принимая физическую теплоемкость известняка Сизв = 41,9 ⋅ (24,98+5,24·10-3t - 6.2·105t2), при средней температуре 900°С Сизв=1,212кДж/(кг⋅К).

С учетом теплового эффекта обжига известняка его общая теплоемкость составит С=1,212+3100/(0,2·h·900·2000)=1,212+0,0017/h, кДж/(кг⋅К). Здесь 3100 – тепловой эффект обжига известняка, кДж; 900 – средняя температура в °С; 2000 – плотность известняка, кг/м3; h – толщина слоя известняка, м.

Тогда для обеспечения условий нагрева колосников при использовании слоя известняка как в обычном режиме (железорудная постель) достаточно иметь ее высоту около 5-6мм или 1,78-2,0% при загрузке слоя 300 мм. Принимаем 2% от общей высоты слоя.

При использовании известняка в качестве защитной постели колосников температура его обжига составит не более 400-500°С.

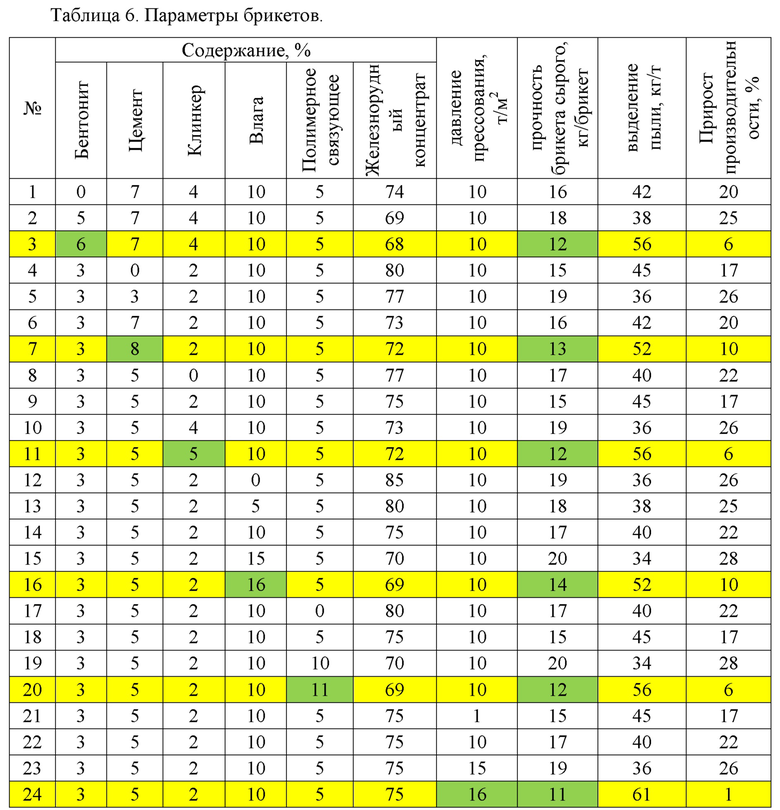

Скорость диссоциации карбонатов зависит от температуры обжига, коэффициента теплоотдачи от газов к материалу, теплопроводности и микроструктуры материала. В соответствии с экспериментальными данными (рис.3) скорость продвижения зоны диссоциации при температуре обжига 400-500оС приближается к нулю, а зона образования извести сосредотачивается в поверхностном слое куска.

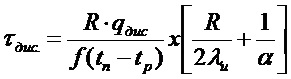

Время полной диссоциации куска извести можно установить по формуле

,

,

где R – начальный радиус куска, м; qдис – расход тепла на диссоциацию 1м3 СаСО3 и на нагрев СаО от температуры ядра до температуры среды; tп и tр – температура поверхности куска и температура реакционной зоны, оС; λ – коэффициент теплопроводности СаО, Вт/(м·ч·К); f – коэффициент формы.

Влияние температуры обжига на скорость продвижения зоны диссоциации в куске известняка согласно расчетам можно видеть на графике Фиг.1.

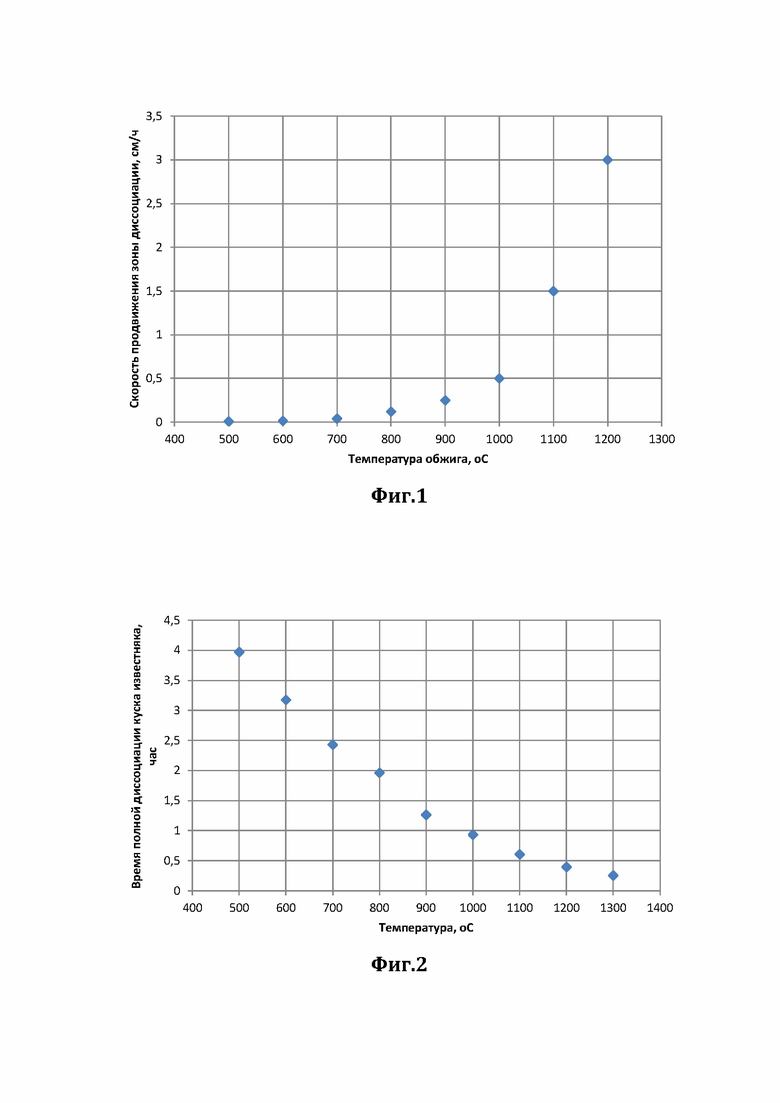

На Фиг.2 показано изменение времени полной диссоциации известняка размером 6-12 мм от температуры обжига. Согласно экспериментальным данным (см. Фиг.2), время полной диссоциации кусочков известняка размером 6-8 мм при температуре обжига около 500°С составит около 4 часов.

Таким образом, при общем времени тепловой обработки слой постели около 7-8 минут степень диссоциации кусочков составит около 3-5%. В этих условиях новая фаза СаО образуется в виде субмикроскопических округлых зерен, которые в процессе тепловой обработки могут расти в виде отдельных агрегативных кристаллов размером до 1-2 мкм. В процессе дальнейшего механического перемещения кусочков известняка элементы новой фазы могут выкрашиваться, переходя в пылевидную часть продукта спекания или обжига.

Следовательно, при сходе с машины защитный слой известняка будет близок к составу исходного материала без снижения его прочностных свойств. Поэтому при дальнейшем движении слоя готовых агломерата или окатышей можно отправить практически всю массу защитной постели в возврат. Используя магнитную сепарацию, грохочение и другие способы можно разделить железорудную и известняковую часть. Последняя возвращается на формирование защитной постели или подается для приготовления флюсов в шихту.

Образующаяся часть извести в приповерхностном слое в процессе перегрузок будет выделяться в отдельную часть, переходя в пылевые компоненты. В процессе транспортирования известь может переходить в состав агломерата в виде механических включений, повышая степень офлюсования агломерата.

Получается, что замена материала защитной постели на основе железорудных материалов (агломерат, окатыши, брикеты) мелкой фракцией известняка позволит:

Произвести замену железорудной постели на известняковую без особых затрат на ее изготовление (не более 300руб. за 1 тонну).

Обеспечить полную защиту колосников от температурного воздействия.

Повысить производительность агломерационной или обжиговой машины на 10-25% по выходу годного без ухудшения качества.

Однако, решение по прототипу (SU609773) имеет и свои недостатки, которые связаны с тем, что при использовании защитной постели из известняка происходит выделение пыли от извести, что ухудшает экологию. Кроме того, происходит неполное разложение извести и известь имеет низкую прочность. А поскольку известь не является железорудным материалом, то это снижает содержание железа в массе агломерата или окатышей.

Задачей изобретения является устранение недостатков, присущих прототипу при сохранении всех присущих ему преимуществ.

Техническим результатом изобретения является уменьшение пылеобразования, повышение прочности при обжиге в условиях защитной постели и получение кондиционного железорудного сырья. Также обеспечивается повышение производительности обжигового или агломерационного оборудования и повышение стойкости колосниковой решетки при замене материала защитной постели.

Указанный технический результат достигается за счет того, что заявлен способ защиты колосникового поля обжиговых или спекательных тележек, включающий формирование защитной постели, в качестве которой на колосники обжиговых или спекательных тележек загружают брикеты, которые формируют прессованием и последующим обжигом из шихты, в состав которой включают железорудный концентрат, бентонит, цемент и воду и/или полимерное связующее.

Предпочтительно, в состав шихты подбирают в следующем соотношении мас.%:

причем указанную шихту увлажняют, дозируют и перемешивают, затем формируют из нее брикеты при давлении 1-15 т/м2 диаметром 35 мм и высотой до 12 мм; полученные заготовки подвергают обжигу в условиях скорости нагрева 75°С/мин при максимальной температуре 1100°С и с выдержкой при этой температуре 3 мин.

Также заявлено применение вышеописанного способа защиты колосникового поля тележек конвейерной агломерационной или обжиговой машины.

Предпочтительно, применение осуществляют с формированием защитной постели из брикетов прочностью не менее 15 кг/брикет, размером фракции частиц известняка 10-25 мм, а также с прочностью не менее чем 150 кг/брикет при обжиге с максимальной температурой 1100°С и с содержанием железорудного концентрата в брикете не менее 70%.

Предпочтительно, обожженные материалы, загруженные на спекательную тележку в качестве защитного материала, после термообработки подвергают сепарированию от основной массы окатышей с целью использования в качестве флюсов и железорудных материалов.

Осуществление изобретения

Вариантом технологии, который позволяет разрешить техническое противоречие и при этом устраняет недостатки наиболее близкого прототипа, может служить укладка на колосники материала, который образует товарный продукт в условиях, характерных для колосников. Пример – брикеты или окатыши из железорудного материала, спекающиеся при температуре до 1100°С.

Требования, которые предъявляются к таким брикетам:

- прочность не менее 15 кг/брикет.

- размер 10-25 мм.

- увеличение прочности 150 кг/брикет при обжиге с максимальной температурой 1100°С.

- содержание концентрата не менее 50%.

Прочность брикетов не менее 15 кг/брикет и размер 10-25 мм позволяет использовать их в качестве защитной постели и при этом обеспечивает минимальные выбросы пыли. Этот аспект обеспечивает экологическое преимущество перед явным прототипом: выделяется меньше пыли.

Повышение прочности при обжиге в условиях защитной постели до 150 кг/брикет и содержание железорудного концентрата не менее 70% позволяют получить кондиционное железорудное сырье, что также является преимуществом перед явным прототипом.

Использование таких брикетов взамен «постели» из готовых окатышей позволит достичь повышения производительности обжиговых и агломашин и при этом избежать недостатков наиболее близкого прототипа.

Пример 1.

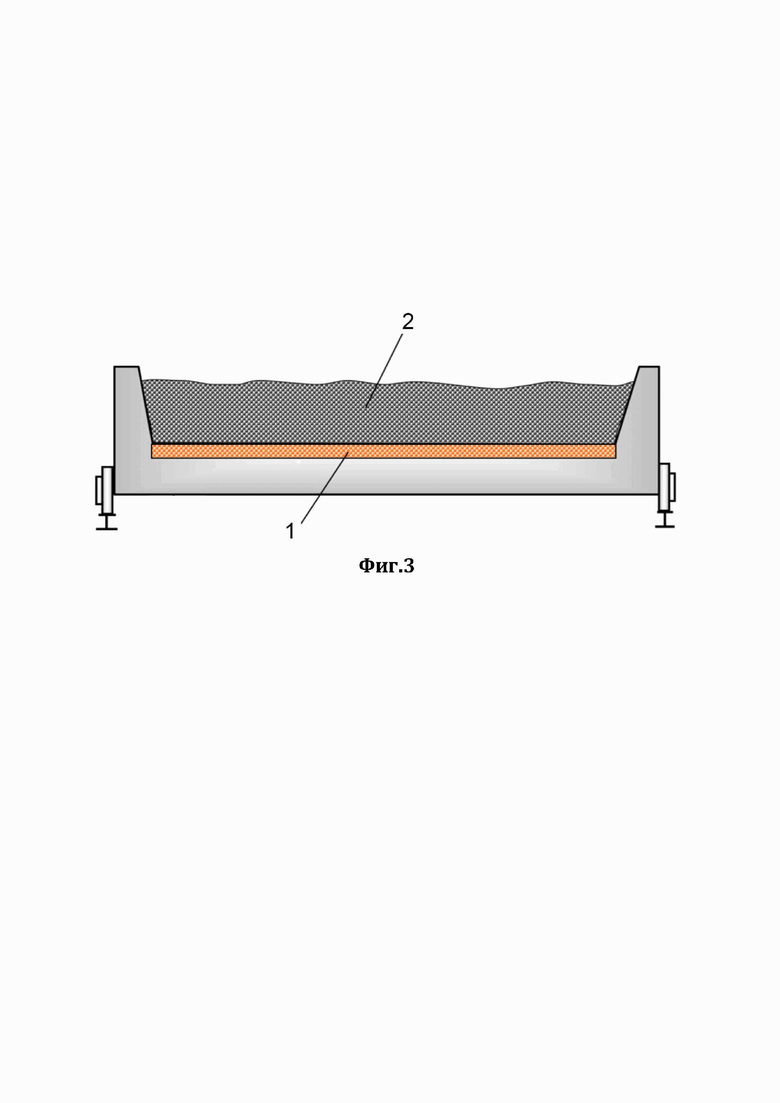

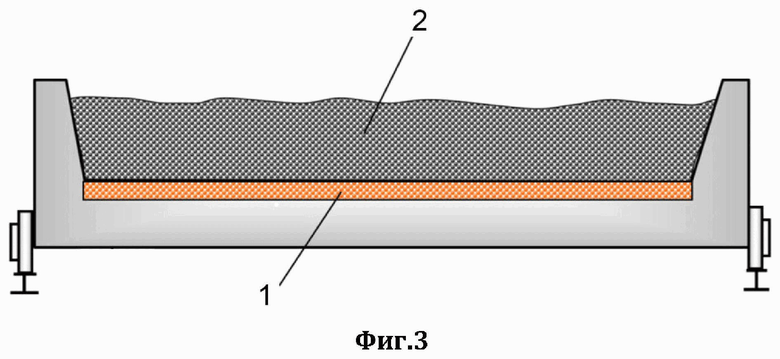

На Фиг.3 приведен разрез слоя на обжиговой или агломерационной машине. В настоящее время в качестве донной постели 1 используются готовые обожженные окатыши 2 или агломерат. В данном изобретении предлагается заменить их на брикеты.

Известно, что брикеты на цементной связке теряют прочность при нагреве (при разложении цементного камня). Также известно, что брикеты, содержащие глину (например, бентонит), упрочняются при нагреве.

Для оценки реализуемости технологии были проведены испытания на трех видах брикетов, которые загружались в качестве донной постели. Состав брикетов приведен в таблице 1.

В составе брикетов железорудный концентрат, бентонит (для упрочнения при обжиге), цемент (для сохранения формы), флюс (клинкер вельц-процесса для офлюсования), вода (для твердения цемента).

Таблица 1. Состав шихты.

Шихта была увлажнена, дозирована и смешана. Брикетирование осуществлялось при давлении 15 т/м2, форма брикетов – круглая «подушка» диаметром 35 мм и высотой до 12 мм.

Брикеты были обожжены в условиях, характерных для колосников обжиговой машины окатышей (скорость нагрева 75°С/мин, максимальная температура 1100°С, выдержка при этой температуре 3 мин.).

В таблице 2 приведены данные о прочности брикетов через час после брикетирования, через сутки и после обжига. Видно, что прочность брикетов через сутки достаточна, чтобы транспортировать их и загружать на обжиговую машину. А после обжига прочность брикетов сопоставима с окатышами.

Таблица 2. Прочность брикетов.

Результаты использования этих брикетов при обжиге окатышей взамен защитной «постели» из обожженных окатышей приведены в таблице 3.

Таблица 3. Данные об эффективности изобретения.

Видно, что использование этих брикетов позволяет повысить количество отгружаемых товарных продуктов на 25%. При этом существует преимущество по производительности и в сравнении с прототипом.

В случае, если состав брикетов отличается от состава окатышей, то брикеты можно выделить с использованием грохочения (т.к. брикеты крупнее) и отгружать как отдельный продукт, либо в составе потока окатышей.

Полученные данные показывают также то, что добавка железосодержащих отходов производства (например, клинкера) повышает прочность обожженных брикетов.

Пример 2.

Для оценки влияния на применимость способа отдельных его составляющих был проведен эксперимент.

Цемент и/или вода в ряде составов заменялись полимерным связующим. В качестве полимерного связующего могут быть использованы: лигносульфонат технический (ЛСТ), меласса, продукты полимеризации ненасыщенных углеводородов и т.д. Опытным путем был подобран возможный состав шихты для формирования брикетов (см. таблицу 4).

Таблица 4. Возможный состав шихты.

На основе данных составов шихты согласно таблицы 4 были получены 5 проб брикетов:

Проба 1: Брикеты, полученные по составу таблицы 4.

Проба 2: Брикеты по составу таблицы 4, но с низкой прочностью.

Проба 3: Брикеты по составу таблицы 4, но с низким содержанием железа.

Проба 4: Брикеты по составу таблицы 4, но с меньшим размером куска.

Проба 5: Брикеты по составу таблицы 4, но с большим размером куска.

Результаты эксперимента приведены в таблице 5.

Таблица 5. Результаты эксперимента.

Из таблицы 5 видно, что несоблюдение одного из требований к брикетам приводит к ухудшению показателей качества, что подтверждает необходимость реализации формулы в полном объеме. Так, в пробах №2-5 не достигается уровень производительности и повышается выброс пыли; в пробе 3 содержание железа ниже требуемого; в пробах 2,45 прочность обожженных ниже базовой.

Испытания проб №4 и №5 показывают, что для получения кондиционного сырья можно использовать отсев некондиционных фракций.

Пример 3.

Для определения пределов дозировки отдельных компонентов на качество брикетов были проведены эксперименты. Были получены брикеты при следующих значения параметров, указанных в таблице 6.

Из таблицы 6 видно, что при параметрах получения брикетов, соответствующих составу шихты согласно таблицы 4, значения прочности, выделения пыли и производительности высокие (прочность сырых более 15 кг/брикет, выход пыли менее 46%, прирост производительности выше 10%). Если параметры брикетов выходят за значения формулы, показатели снижаются и цель изобретения не достигается.

Пример 4. Отличается от примера 1 тем, что после того как шихта была увлажнена, дозирована и смешана, помимо шихты перед ее прессованием добавляют флюс с целью снизить температуру плавления и связать кремнезём железной руды. В качестве флюса добавляют, например, известь, клинкер вельц-процесса, плавиковый шпат или глинистые сланцы.

Добавка флюса не влияет на заявленный технический результат, но облегчает процесс спекания или используется для целей достижения заданного химического состава конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ КОНТРОЛЯ ГАЗОПРОНИЦАЕМОСТИ И ИЗМЕРЕНИЯ РАСХОДА ГАЗА ЧЕРЕЗ СЛОЙ ПРИ ТЕРМООБРАБОТКЕ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2023 |

|

RU2837907C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| Способ утилизации отходов хроматного производства методами черной металлургии | 2017 |

|

RU2674209C2 |

| Способ спекания агломерационной шихты | 1989 |

|

SU1730185A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

Изобретение относится в подготовке металлургического сырья в черной и цветной металлургии методом спекания или обжига, а именно к производству окускованного сырья. Для защиты колосникового поля обжиговых или спекательных тележек формируют защитную постель, в качестве которой на колосники обжиговых или спекательных тележек загружают брикеты, полученные прессованием и последующим обжигом из шихты, в состав которой включают железорудный концентрат, бентонит, цемент и воду и/или полимерное связующее. В шихту перед ее прессованием возможно добавление флюса. Техническим результатом изобретения является уменьшение пылеобразования, повышение прочности при обжиге в условиях защитной постели и получение кондиционного железорудного сырья. Также обеспечивается повышение производительности обжигового или агломерационного оборудования и повышение стойкости колосниковой решетки при замене материала защитной постели. 2 н. и 3 з.п. ф-лы, 3 ил., 6 табл., 4 пр.

1. Способ защиты колосникового поля обжиговых или спекательных тележек, включающий формирование защитной постели, в качестве которой на колосники обжиговых или спекательных тележек загружают брикеты, которые формируют прессованием и последующим обжигом из шихты, в состав которой включают железорудный концентрат, бентонит, цемент и воду и/или полимерное связующее.

2. Способ по п.1, отличающийся тем, что в шихту при необходимости добавляют клинкер, и состав шихты подбирают в следующем соотношении, мас.%:

причем указанную шихту увлажняют, дозируют и перемешивают, затем формируют из нее брикеты при давлении 1-15 т/м2, диаметром 10-35 мм и высотой до 12 мм, прочностью на сжатие не менее 15 кг/брикет.

3. Способ по п.1, отличающийся тем, что в шихту перед ее прессованием добавляют флюс.

4. Применение способа по п.1 или 2 в качестве способа защиты колосникового поля тележек конвейерной агломерационной или обжиговой машины.

5. Применение по п.4, отличающееся тем, что материалы, загруженные на спекательную тележку в качестве защитного материала, после термообработки подвергают сепарированию от основной массы окатышей с целью использования в качестве флюсов и железорудных материалов.

| Способ подготовки шихты к спеканию | 1976 |

|

SU609773A1 |

| Способ получения частично восстановленных окатышей на конвейерных обжиговых машинах | 1989 |

|

SU1721105A1 |

| Способ укладки окатышей роликовым укладчиком на обжиговую конвейерную машину | 1977 |

|

SU730842A1 |

| Устройство для защиты тележек обжиговой машины от перегрева | 1987 |

|

SU1406191A1 |

| Способ изготовления средства для предохранения котлов от накипи | 1931 |

|

SU25907A1 |

| WO 2013071955 A1, 23.05.2013. | |||

Авторы

Даты

2024-08-08—Публикация

2023-11-27—Подача