Изобретение относится к черной металлургии, конкретнее, к процессам спекания агломерата для доменной плавки чугуна.

Наиболее близким по технической сущности является способ спекания агломерационной шихты, включающий дозирование железорудной части шихты, твердого топлива и флюсующих добавок, смешивание шихты, ее увлажнение, разделение смешанной шихты на две части, их раздельное окомкование с получением гранул различного диаметра и загрузку шихты одним потоком с ее сегрегацией по крупности по высоте слоя шихты. Смешиванию подвергают шихту, увлажненную до 5,8-6,5% и содержащую топливо в количестве, равном 80-90% от необходимого на спекание. Разделение смешанной шихты на части осуществляют в соотношении 40-50% и 50-60% по массе с последующим окомкованием первой части шихты при влажности 8,3-9,5%, а второй - при влажности 7,5-8,2% и вводом в нее остальной части топлива. Абсолютное значение разности влажности двух окомкованных шихт соответствует содержанию фракции 0,5 и 3 мм во второй части окомкованной шихты в 2-5 и 1,5-2,5 раза больше, чем в первой части соответственно (см. патент РФ №2095435, МПК С 22 В 1/16, БИ №31, 1997).

Недостатком известного способа является установление абсолютной влажности между двумя окомкованными слоями шихты в пределах 0,8-1,5%. В процессе смешивания и окомкования увлажненной шихты существует вполне определенная оптимальная величина влажности, при которой окомкование шихты происходит лучше всего. Колебания влажности шихты не должны превышать ±0,5% от оптимального значения.

В этих условиях при использовании шихты, включающей железорудные концентраты, в процессе ее спекания происходит увеличение (растяжение) фронта горения топлива в элементарном слое и отрыв фронта теплопередачи. Сказанное приводит к нарушению стабильности процесса спекания шихты, к снижению удельной производительности агломерационной машины, к ухудшению качества агломерата, перерасходу твердого топлива и к снижению механических свойств агломерата.

Технический результат при использовании изобретения заключается в увеличении производительности процесса спекания шихты, в снижении расхода твердого топлива, железосодержащего сырья и в повышении механических свойств агломерата.

Указанный технический результат достигают тем, что способ спекания агломерационной шихты включает дозирование железосодержащей нагрузки шихты, твердого топлива, флюсующих добавок, возврата, смешивание шихты, разделение смешанной шихты на два потока, их раздельное окомкование, подачу на движущиеся спекательные тележки слоя агломерационной шихты из одного загрузочного устройства, последующее зажигание шихты и создание разрежения под спекательными тележками.

Окомкование производят при влажности шихты в пределах 7,3-8,5 мас.%, разность влажности потоков шихты устанавливают в пределах не более 0,5 мас.%, долю железорудных концентратов в пределах 75-98% от железосодержащей нагрузки шихты, долю флюсов - в пределах 8,5-13,5%, долю возврата - в пределах 28-47%, долю твердого топлива - в пределах 3,6-6,0% от железосодержащей нагрузки шихты.

Скорость движения спекательных тележек устанавливают по зависимости:

V=К·(Р+В)·Ф/Д·Н·Ж;

где V - скорость движения спекательных тележек; м/мин;

Р - железосодержащая нагрузка шихты, т/час;

В - возврат шихты, т/час;

Д - доля твердого топлива от железосодержащей нагрузки шихты, %;

Т - доля дополнительного топлива от общего количества твердого топлива, %

Н - высота слоя шихты, мм;

Ж - доля железорудных концентратов в железосодержащей нагрузке шихты, %;

Ф - доля флюсов от железосодержащей нагрузки шихты, %;

К - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерационной шихты, равный 79,4-108,4 м·час·мм·%/мин·т.

Увеличение производительности и оптимальные показатели агломерационного процесса спекания шихты будут происходить вследствие повышения однородности гранулометрического состава шихты, оптимизации тепловых условий спекания за счет одновременного перемещения фронта горения твердого топлива и фронта теплопередачи отходящего газа. В этих условиях обеспечивается максимальная скорость спекания шихты и получение минимального содержания мелочи в агломерате.

Снижение расхода твердого топлива будет происходить за счет оптимизации режима увлажнения шихты, распределения твердого топлива по высоте слоя шихты, повышения газопроницаемости слоя агломерационной шихты, совмещения фронта горения твердого топлива и фронта теплопередачи продуктов горения.

Снижение расхода железосодержащего сырья и повышение механических свойств агломерата будет происходить за счет увеличения газопроницаемости слоя шихты, оптимизации процесса спекания и более эффективного использования при спекании твердого топлива.

Диапазон значений влажности шихты в пределах 7,3-8,5%, как и разность влажности потоков шихты в пределах не более 0,5%, при которых производят окомкование шихты, объясняется физическими и минералогическими свойствами ее компонентов, оптимальной газопроницаемостью слоя шихты и температурно-тепловым режимом спекания агломерата. При меньших и больших значениях не будет обеспечиваться необходимая газопроницаемость шихты, вертикальная скорость процесса спекания, выход годного агломерата и повышение производительности агломашины.

Диапазон значений содержания в шихте железорудных концентратов в пределах 75-98 мас.% объясняется стабильностью и равномерностью спекания во всем объеме шихты, необходимостью получения агломерата с высокими металлургическими свойствами и высокой производительностью агломашины. При меньших и больших значениях не будут обеспечиваться указанные параметры процесса спекания в необходимых пределах.

Диапазон содержания в шихте твердого топлива в пределах 3,6-6,0 мас.% объясняется физико-химическими свойствами компонентов шихты, необходимостью обеспечения достаточного количества жидкотекучего расплава и формирования основной массы агломерата через жидкое и пластическое состояние шихты при сравнительно низком тепловом уровне процесса спекания шихты. При меньших и больших значениях не будут обеспечиваться указанные параметры в необходимых пределах.

Диапазон значений содержания в шихте флюсов в пределах 8,5-13,5% объясняется химическим свойством исходного сырья, эффективностью окомкования шихты, повышением технологичности процесса спекания и необходимостью получения офлюсованного агломерата с высокой механической прочностью и восстановимостью. При меньших и больших значениях не будут обеспечиваться оптимальные пределы указанных технологических параметров.

Диапазон значений содержания возврата в шихте в пределах 28-47% объясняется степенью окомкования шихты, увеличением вертикальной скорости спекания, температурно-тепловым уровнем процесса спекания, получением прочного агломерата и высокой производительностью агломашины. При меньших и больших значениях не будут обеспечиваться оптимальные величины указанных технологических параметров процесса спекания агломерата.

Диапазон значений эмпирического коэффициента К в пределах 79,4-108,4 м·час·мм·%/мин·т объясняется физико-химическими закономерностями спекания шихты. При меньших и больших значениях не будут обеспечиваться удельная производительность агломашины, прочность агломерата и содержание мелочи в агломерате в оптимальных пределах.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты осуществления в пределах формулы изобретения.

Способ спекания агломерационной шихты осуществляют следующим образом.

Пример. В процессе спекания агломерационной шихты на агломерационной машине производят дозирование окомкованной шихты, состоящей из смеси железосодержащей части или нагрузки шихты, твердого топлива, возврата и флюсующих добавок на движущиеся спекательные тележки из одного загрузочного устройства. Железосодержащая часть шихты состоит из железорудных концентратов, руды, железосодержащих шламов, окалины, аспирационной и колошниковой пыли. Твердое топливо состоит из коксовой мелочи. Флюсующие добавки состоят из смеси известняка и доломита. Смешанную шихту с естественной влажностью разделяют на два потока и окомковывают в двух окомкователях до влажности 7,3-8,5 мас.% с последующей подачей ее в одно загрузочное устройство. Под движущимися спекательными тележками создают разрежение в пределах 750-1200 мм вод.ст. При подаче шихты на движущиеся спекательные тележки производят ее зажигание под зажигательным горном.

Окомкование производят при влажности шихты в пределах 7,3-8,5 мас.%, разность влажности потоков шихты устанавливают в пределах не более 0,5 мас.%. Долю железорудных концентратов в смешанной шихте устанавливают в пределах 75-98% от железосодержащей нагрузки шихты. Долю флюсов устанавливают в пределах 8,5-13,5%, долю возврата - в пределах 28-47%, долю твердого топлива - в пределах 3,6-6,0% от железосодержащей части шихты.

Скорость движения спекательных тележек устанавливают по зависимости:

V=К·(Р+В)·Ф/Д·Н·Ж;

где V - скорость движения спекательных тележек; м/мин;

Р - железосодержащая нагрузка шихты, т/час;

В - возврат шихты, т/час;

Д - доля твердого топлива от железосодержащей нагрузки шихты, %;

Н - высота слоя шихты, мм;

Ж - доля железорудных концентратов в железосодержащей нагрузке шихты, %;

Ф - доля флюсов от железосодержащей нагрузки шихты, %;

К - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерационной шихты, равный 79,4-108,4 м·час·мм·%/мин·т.

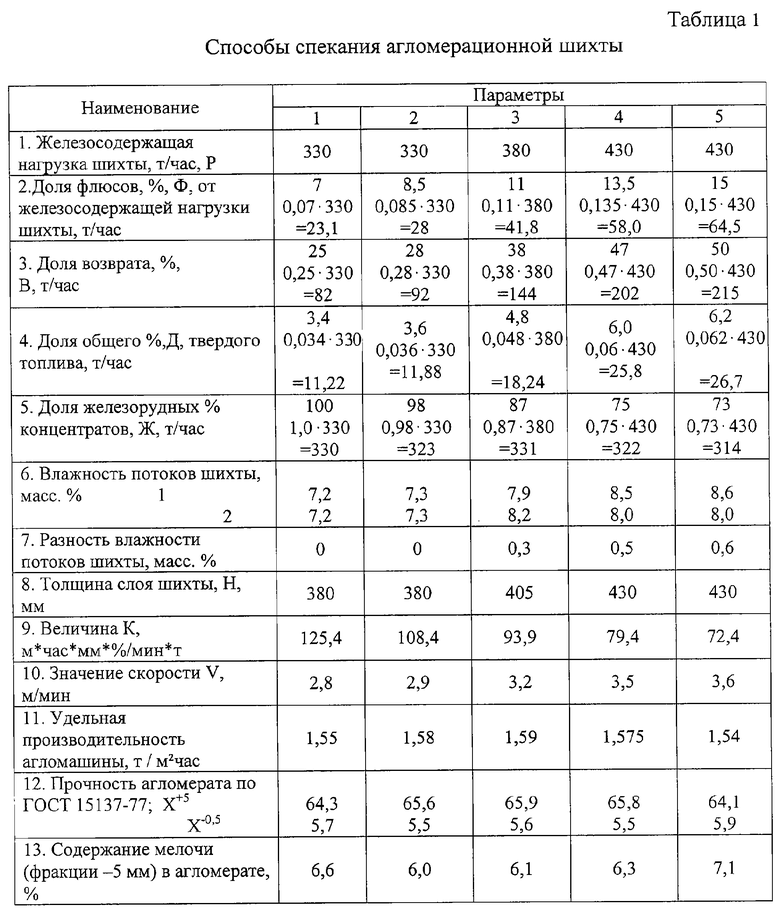

В таблице приведены примеры осуществления способа спекания агломерационной шихты с различными технологическими параметрами.

В 1-м и 5-м примерах вследствие несоблюдения технологических параметров процесса спекания не обеспечиваются оптимальные значения удельной производительности агломашины и прочность агломерата.

В оптимальных примерах 2-4 вследствие соблюдения необходимых технологических параметров процесса спекания обеспечивается увеличение удельной производительности агломашины и повышение механической прочности агломерата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293126C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ УПРАВЛЕНИЯ АГЛОМЕРАЦИОННЫМ ПРОЦЕССОМ | 2007 |

|

RU2377322C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

Изобретение относится к черной металлургии, конкретнее, к процессам спекания агломерата для доменной выплавки чугуна. Железосодержащую нагрузку шихты, твердое топливо, флюсующие добавки, возврат дозируют, смешивают шихту, разделяют смешанную шихту на два потока, раздельно их окомковывают и подают на движущиеся спекательные тележки слоя агломерационной шихты из одного загрузочного устройства. Далее осуществляют зажигание шихты и создают разрежение под спекательными тележками. Окомкование производят при влажности шихты в пределах 7,3-8,5 мас.%, разность влажности потоков шихты устанавливают в пределах не более 0,5 мас.%. Долю железорудных концентратов в смешанной шихте устанавливают в пределах 75-98% от железосодержащей нагрузки шихты, долю флюсов - в пределах 8,5-13,5%, долю возврата - в пределах 28-47%, долю общего твердого топлива - в пределах 3,6-6,0% от железосодержащей нагрузки шихты. Изобретение позволит увеличить производительность процесса спекания шихты, снизить расход железосодержащего сырья, твердого топлива и повысить механические свойства агломерата. 1 табл.

Способ спекания агломерационной шихты, включающий дозирование железосодержащей нагрузки шихты, твердого топлива, флюсующих добавок, возврата, смешивание шихты, разделение смешанной шихты на два потока, их раздельное окомкование, подачу на движущиеся спекательные тележки слоя агломерационной шихты из одного загрузочного устройства, последующее зажигание шихты и создание разрежения под спекательными тележками, отличающийся тем, что окомкование производят при влажности шихты в пределах 7,3-8,5 мас.%, разность влажности потоков шихты устанавливают в пределах не более 0,5 мас.%, долю железорудных концентратов в смешанной шихте устанавливают в пределах 75-98% от железосодержащей нагрузки шихты, долю флюсов - в пределах 8,5-13,5%, долю возврата - в пределах 28-47%, долю общего твердого топлива - в пределах 3,6-6,0% от железосодержащей нагрузки шихты, при этом скорость движения спекательных тележек устанавливают по зависимости:

V=K·(Р+В)·Ф/Д·Н·Ж;

где V - скорость движения спекательных тележек, м/мин;

Р - железосодержащая нагрузка шихты, т/ч;

В - возврат шихты, т/ч;

Д - доля твердого топлива от железосодержащей нагрузки шихты, %;

Н - высота слоя шихты, мм;

Ж - доля железорудных концентратов в железосодержащей нагрузке шихты, %;

Ф - доля флюсов от железосодержащей нагрузки шихты, %;

К - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерационной шихты, равный 79,4-108,4 м·ч·мм·%/мин·т.

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ спекания двухслойной шихты | 1983 |

|

SU1104177A1 |

| Способ загрузки агломерационной шихты на спекательные тележки | 1987 |

|

SU1518397A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2007-02-20—Публикация

2005-04-22—Подача