Изобретение относится к термообработке комкующихся материалов и может быть использовано при их сушке в химической, медицинской и пищевой отраслях промышленности.

Наиболее близким техническим решением к заявленному объекту является аппарат для сушки комкующихся материалов по а.с. СССР №1105740, F26B 17/10, от 30.05.1983 г. (прототип), содержащий цилиндрическую камеру с коническим основанием, газораспределительную решетку с патрубком ввода под нее первичного теплоносителя и вторичный ввод теплоносителя.

Недостатком известной установки является ее малая производительность при тепловой обработке комкующихся материалов. Это объясняется тем, что хордальные сопла позволяют обрабатывать материал, находящийся только в пристеночной области камеры. Рабочая зона, т.е. зона активного действия тангенциальных сопл резко уменьшается при переходе на установки промышленных размеров, при этом неизбежно происходит образование комков и ухудшается качество готового товарного продукта.

Технический результат - повышение интенсификации тепломассообмена и предотвращение образования застойных зон в периферийной области.

Это достигается тем, что в аппарате фонтанирующего слоя со встречным дополнительным подводом теплоносителя, содержащем цилиндрическую камеру с коническим основанием, газораспределительную решетку с патрубком ввода под нее первичного теплоносителя и вторичный ввод теплоносителя, соединение цилиндрической камеры с коническим основанием осуществляется посредством патрубка ввода вторичного теплоносителя, причем патрубок выполнен тороидальной формы, охватывающим цилиндрическую наружную поверхность камеры и жестко связанным с ней, в то же время патрубок ввода вторичного теплоносителя жестко соединен с коническим основанием в его верхней части, образуя тем самым герметичный цилиндроконический аппарат, при этом тороидальный патрубок ввода вторичного теплоносителя снабжен, по крайней мере, двумя тангенциальными, встречно направленными подводами вторичного теплоносителя, а основание цилиндрической камеры закреплено на внутренней поверхности патрубка с образованием периметрического кольцевого отверстия для ввода вторичного теплоносителя, которое образовано коническим основанием в его верхней части и основанием цилиндрической камеры.

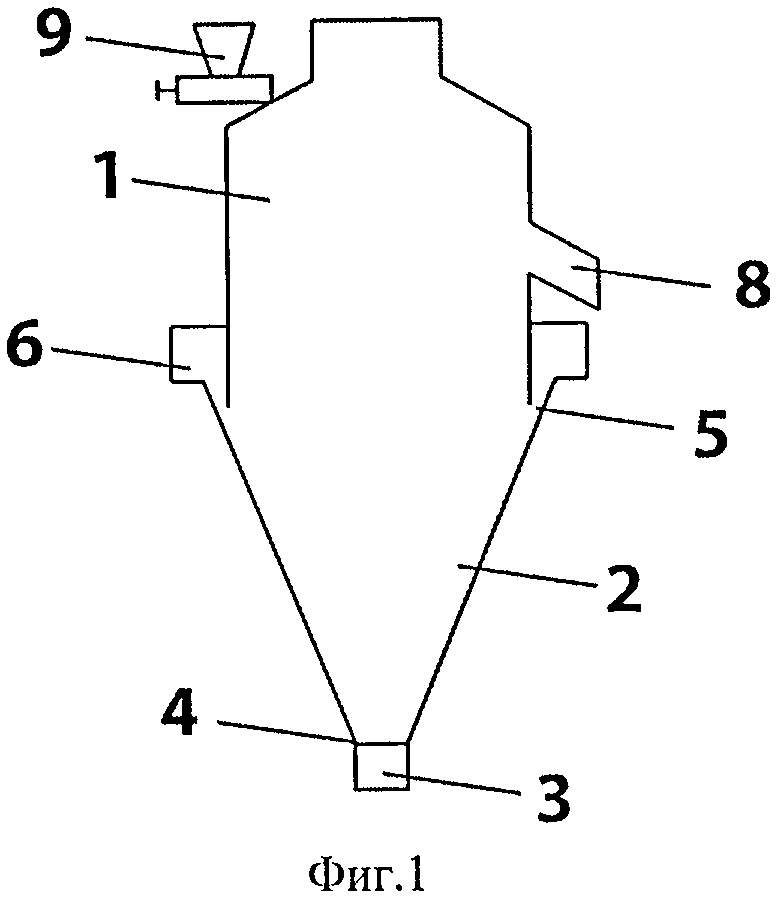

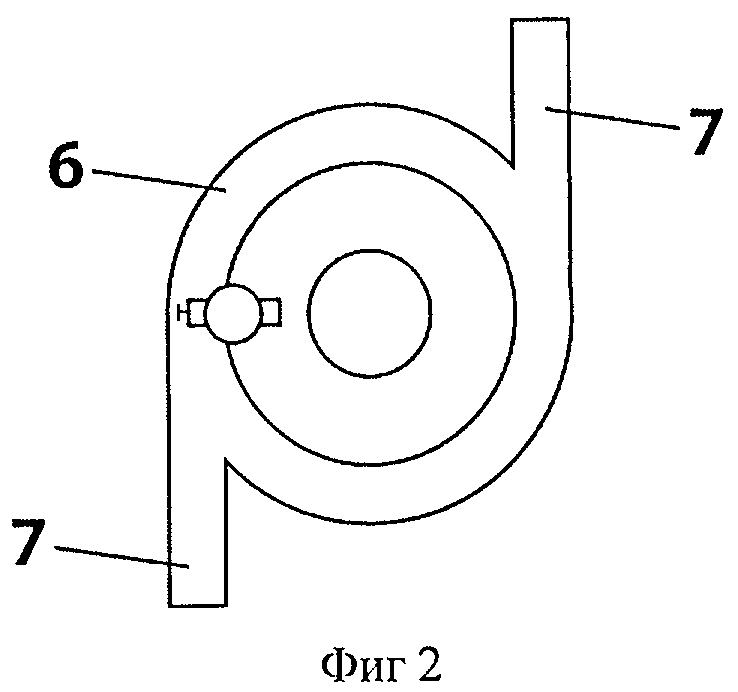

На фиг.1 схематически изображен предлагаемый аппарат, общий вид; на фиг.2 - вид сверху фиг.1.

Аппарат фонтанирующего слоя со встречным дополнительным подводом теплоносителя содержит цилиндрическую камеру 1 с коническим основанием 2, в котором расположены центральный патрубок 3 ввода первичного теплоносителя и распределительная решетка 4. В цилиндрической камере 1 расположены в его средней части переливной патрубок 8 и шнековый питатель 9 в его верхней части. Соединение цилиндрической камеры 1 с коническим основанием 2 осуществляется посредством патрубка 6 ввода вторичного теплоносителя, причем патрубок 6 выполнен тороидальной формы, охватывающим цилиндрическую наружную поверхность камеры 1 и жестко связанным с ней. В то же время патрубок 6 ввода вторичного теплоносителя жестко соединен с коническим основанием 2 в его верхней части, образуя тем самым герметичный цилиндроконический аппарат. Тороидальный патрубок 6 ввода вторичного теплоносителя снабжен, по крайней мере, двумя тангенциальными, встречно направленными подводами 7 вторичного теплоносителя. Основание цилиндрической камеры 1 закреплено на внутренней поверхности патрубка 6 с образованием периметрического кольцевого отверстия 5 для ввода вторичного теплоносителя, которое образовано коническим основанием 2 в его верхней части и основанием цилиндрической камеры 1.

Аппарат фонтанирующего слоя со встречным дополнительным подводом теплоносителя работает следующим образом.

Обрабатываемый материал, например диацетатцеллюлоза, через шнековый питатель 9 поступает в цилиндрическую камеру 1. Первичный теплоноситель подается в нижнюю часть конического основания 2 через центральный патрубок 3 ввода первичного теплоносителя и распределительную решетку 4. При этом образуется ядро фонтана, которое и увлекает за собой вверх обрабатываемый материал. Частицы сепарируются в цилиндрической части камеры, а затем опускаются в периферийную зону конического основания 2, где попадают в зону действия тангенциальных подводов 7 вторичного теплоносителя, установленных тангенциально по отношению к основанию 2. Вторичный теплоноситель, поступающий в камеру через периметрическое кольцевое отверстие 5, активизирует в ней гидродинамическую обстановку. Экспериментальные исследования влияния тангенциальности встречно направленных подводов 7 на интенсивность процесса сушки и качество полученного продукта диацетатцеллюлозы проводились с начальной влажностью, равной 55%, и конечной влажностью 0,7%. При этом экспериментально доказано повышение производительности установки при интенсификации процесса и при высоком качестве готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2334184C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2645797C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2645384C1 |

| УСТАНОВКА ДЛЯ СУШКИ СУСПЕНЗИЙ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2327090C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2327089C1 |

| Установка для термообработки комкующихся материалов | 1983 |

|

SU1105740A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2013 |

|

RU2543913C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2659413C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2007 |

|

RU2334182C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2666695C1 |

Изобретение относится к термообработке комкующихся материалов и может быть использовано при их сушке в химической, медицинской и пищевой отраслях промышленности. В аппарате фонтанирующего слоя со встречным дополнительным подводом теплоносителя, содержащем цилиндрическую камеру с коническим основанием, газораспределительную решетку с патрубком ввода под нее первичного теплоносителя и вторичный ввод теплоносителя, соединение цилиндрической камеры с коническим основанием осуществляется посредством патрубка ввода вторичного теплоносителя, причем патрубок выполнен тороидальной формы, охватывающим цилиндрическую наружную поверхность камеры и жестко связанным с ней, в то же время патрубок ввода вторичного теплоносителя жестко соединен с коническим основанием в его верхней части, образуя тем самым герметичный цилиндроконический аппарат, при этом тороидальный патрубок ввода вторичного теплоносителя снабжен, по крайней мере, двумя тангенциальными, встречно направленными подводами вторичного теплоносителя, а основание цилиндрической камеры закреплено на внутренней поверхности патрубка с образованием периметрического кольцевого отверстия для ввода вторичного теплоносителя, которое образовано коническим основанием в его верхней части и основанием цилиндрической камеры. Технический результат - повышение интенсификации тепломассообмена и предотвращение образования застойных зон в периферийной области. 2 ил.

Аппарат фонтанирующего слоя со встречным дополнительным подводом теплоносителя, содержащий цилиндрическую камеру с коническим основанием, газораспределительную решетку с патрубком ввода под нее первичного теплоносителя и вторичный ввод теплоносителя, отличающийся тем, что соединение цилиндрической камеры с коническим основанием осуществляется посредством патрубка ввода вторичного теплоносителя, причем патрубок выполнен тороидальной формы, охватывающим цилиндрическую наружную поверхность камеры и жестко связанным с ней, в то же время патрубок ввода вторичного теплоносителя жестко соединен с коническим основанием в его верхней части, образуя тем самым герметичный цилиндроконический аппарат, при этом тороидальный патрубок ввода вторичного теплоносителя снабжен, по крайней мере, двумя тангенциальными, встречно направленными подводами вторичного теплоносителя, а основание цилиндрической камеры закреплено на внутренней поверхности патрубка с образованием периметрического кольцевого отверстия для ввода вторичного теплоносителя, которое образовано коническим основанием в его верхней части и основанием цилиндрической камеры.

| Установка для термообработки комкующихся материалов | 1983 |

|

SU1105740A1 |

| Камбинированная установка для сушки дисперсных материалов | 1972 |

|

SU478167A1 |

| Пневмосушилка для дисперсных материалов | 1987 |

|

SU1548629A2 |

| Многоступенчатая циклонная установка для термообработки полидисперсных материалов | 1989 |

|

SU1666194A1 |

| US 6971188 B1, 06.12.2005. | |||

Авторы

Даты

2009-12-27—Публикация

2008-12-25—Подача