Изобретение относится к термообработке комкующихся материалов и может быть использовано при их сушке в химической, медицинской и пищевой отраслях промьшшенности.

Известна установка для проведения процессов тепло- и массообмена в фонтанирующем слое, которая содержит цилиндрокинический корпус с центральным входным патрубком для подачи сме- ю

crt материала с теплоносителем и выходным патрубком для вьшуска материала, при этом в нижней конической части корпуса размещена вставка с кольцевымт Прорезями и козьфьками для сду-15 ваник оседакицего на боковых поверхностях материала lj . Недостатком данной установки явля ются низкие производительность и качество готового продзгкта, так как те лоноситель, подаваемый через кольцевые прорези, Ьпособствует разрушению комков только в пристенной зоне корпуса ,|. в то время как в слое материа ла между ядром фонтана и стенкой об разуется застойная зона. Известен аппарат кипящего слоя для -сушки комкующихся материалом, содержащий корпус с газораспределитеЬтьным устройством, вьтолненным в виде усеченного конуса с глухим ниж ним основанием и щелями на боковой поверхности, подключенными к источнику теплоносителя 2j . Однако известное техническое решение не позволяет получать высокое качество продукта, и производительность аппарата остается недостаточной, из-за того, что зона активного контакта обрабатываемого материала и теплоносителя в данном аппарате незначительна. Кроме того, глухое дно, используемое в этой конструкции, не позволяет транспортировать образовавшиеся крупные комки материала вверх, что ведет к залеживани и спеканию материала. Наиболее близкой к предлагаемой является установка для термообработки комкующихся материалов, которая содержит вертикальную 101линдрическую камеру с коническим основанием, имеющим газораспределительную решетку с центральным патрубком ввода под нее первичного теплоносителя и боковой патрубок ввода вторичного теплоносителя, соединенный с камерой посредством сопл. Сопла соединены С цилиндрической частьга камеры и установлены по отношению к ней тангенциально, а По отношению одно к другому встречно З

Недостатком известной установки является ее малая производительность при тепловой обработке комкующихся материалов. Это объясняется тем, что

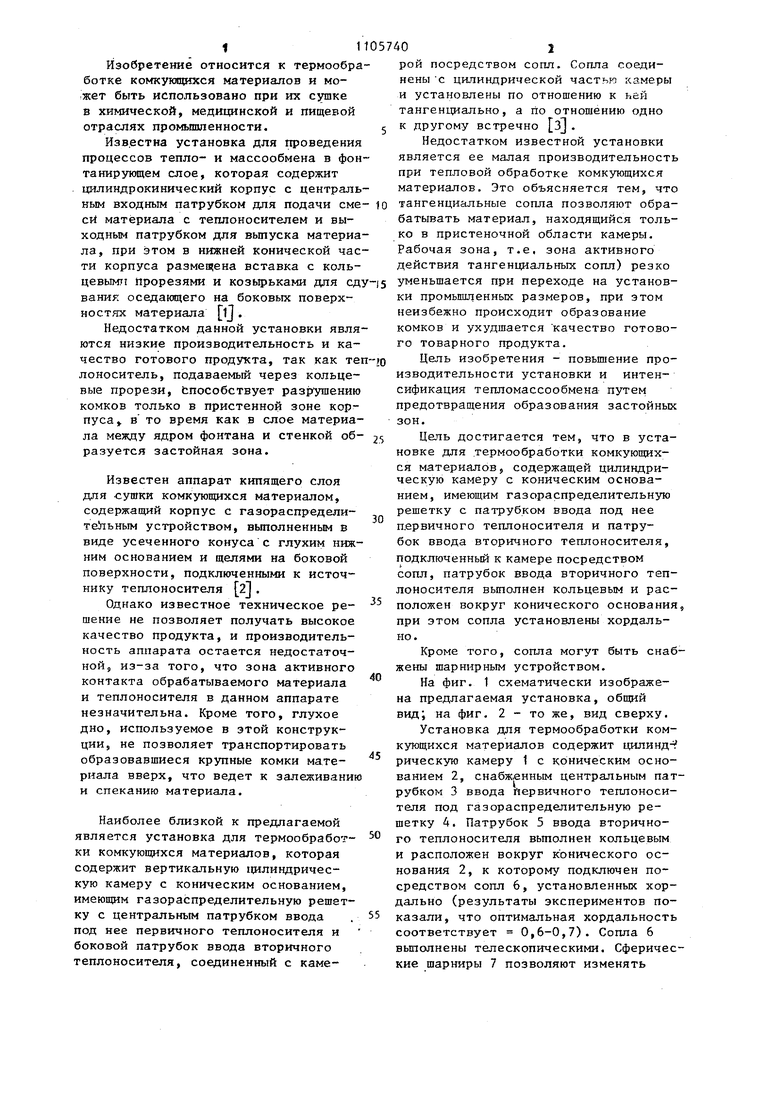

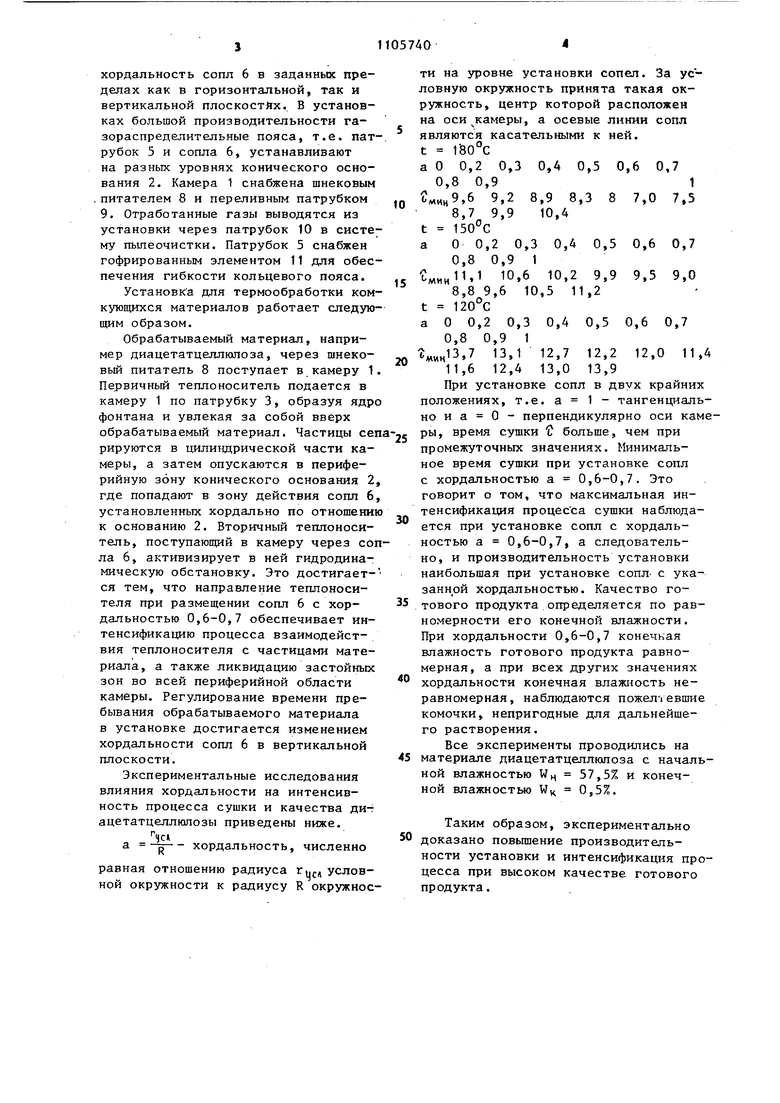

батывать материал, находящийся только в пристеночной области камеры. Рабочая зона, т.е. зона активного действия тангенциальных сопл) резко тангенциальные сопла позволяют обрауменьшается при переходе на установки промьшщенных размеров, при зтом неизбежно происходит образование комков и ухудшается качество готового товарного продукта. Цель изобретения - повьш1ение производительности установки и интенсификация тепломассообмена путем предотвращения образования застойных зон. Цель достигается тем, что в установке для .термообработки комкующихся материалов, содержащей цилиндрическую камеру с коническим основанием, имеющим газораспределительную решетку с патрубком ввода под нее п.ервичного теплоносителя и патрубок ввода вторичного теплоносителя, подключенный к камере посредством сопл, патрубок ввода вторичного теплоносителя выполнен кольцевым и расположен вокруг конического основания, при этом сопла установлены хордально. кроме того, сопла могут быть снабжены шарнирным устройством. На фиг. 1 схематически изображена предлагаемая установка, общий вид; на фиг. 2 - то же, вид сверху. Установка для термообработки комкующихся материалов содержит цилиндрическую камеру 1 с коническим основанием 2, снабж.енным центральным патрубком 3 ввода Первичного теплоносителя под газораспределительную решетку 4. Патрубок 5 ввода вторичного теплоносителя вьтолнен кольцевым и расположен вокруг конического основания 2, к которому подключен посредством сопл 6, установленных хордально (результаты экспериментов показали, что оптимальная хордальность соответствует 0,6-0,7). Сопла 6 вьшолнены телескопическими. Сферические шарниры 7 позволяют изменять

хордальность сопл 6 в заданных пределах как в горизонтальной, так и вертикальной плоскостйх. В установках большой производительности газораспределительные пояса, т.е. патрубок 5 и сопла 6, устанавливают на разных уровнях конического основания 2. Камера 1 снабжена шнековым .питателем 8 и переливным патрубком 9. Отработанные газы выводятся из установки через патрубок 10 в систему пыпеочистки. Патрубок 5 снабжен гофрированным элементом 11 для обеспечения гибкости кольцевого пояса.

Установка для термообработки комкующихся материалов работает следующим образом.

Обрабатываемый материал, например диацетатцеллюлоза, через шнековый питатель 8 поступает в камеру 1. Первичный теплоноситель подается в камеру 1 по патрубку 3, образуя ядро фонтана и увлекая за собой вверх обрабатываемый материал. Частицы сеп рируются в циливдрической части камеры, а затем опускаются в периферийную зону конического основания 2, где попадают в зону действия сопл 6, установленных хордально по отношению к основанию 2. Вторичный теплоноситель, поступающий в камеру через сопла 6, активизирует в ней гидродинамическую обстановку. Это достигается тем, что направление теплоносителя при размещении сопл 6 с хордальностью 0,6-0,7 обеспечивает интенсификацию процесса взаимодействия теплоносителя с частицами материала, а также ликвидацию застойных зон во всей периферийной области камеры. Регулирование времени пребывания обрабатываемого материала в установке достигается изменением хордальности сопл 6 в вертикальной плоскости.

Экспериментальные исследования влияния хордальности на интенсивность процесса сушки и качества ди-г ацетатцеллюлозы приведены ниже.

а

-рхордальность, численно

равная отношению радиуса Ги, условной окружности к радиусу R окружности на уровне установки сопел. За ус ловную окружность принята такая окружность, центр которой расположен на оси камеры, а осевые линии сопл являются касательными к ней.

При установке сопл в двух крайних положениях, т.е. а 1 - тангенциально и а О - перпендикулярно оси камеры, время сушки больше, чем при промежуточных значениях. Минимальное время сушки при установке сопл с хордальностью а 0,6-0,7. Это говорит о том, что максимальная интенсификация процесса сушки наблюдается при установке сопл с хордальностью а 0,6-0,7, а следовательно, и производительность установки наибольшая при установке сопл- с указанной хордальностью. Качество го5тового продукта определяется по равномерности его конечной влажности. При хордальности 0,6-0,7 конечная влажность готового продукта равномерная, а при всех других значениях

0 хордальности конечная влажность неравномерная, наблюдаются пожелтевшие комочки,, непригодные для дальнейшего растворения.

Все эксперименты проводились на

5 материале диацетатцеллюлоза с начальной влажностью W 57,5% и конечной влажностью W 0,5%.

Таким образом, экспериментально

0 доказано повьшзение производительности установки и интенсификация процесса при высоком качестве готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ФОНТАНИРУЮЩЕГО СЛОЯ СО ВСТРЕЧНЫМ ДОПОЛНИТЕЛЬНЫМ ПОДВОДОМ ТЕПЛОНОСИТЕЛЯ | 2008 |

|

RU2377487C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Сушильная установка | 1986 |

|

SU1423879A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Установка для термообработки дисперсных материалов в псевдоожиженном слое | 1984 |

|

SU1200100A1 |

| Установка для сушки сыпучих комкующихся и пастообразных материалов | 1975 |

|

SU578537A1 |

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1981 |

|

SU1002772A2 |

| Установка для сушки и гранулирования материалов | 1983 |

|

SU1171086A1 |

| Установка для гранулирования и сушки материалов | 1990 |

|

SU1762997A1 |

| Сушильная установка | 1985 |

|

SU1255834A2 |

1. УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ КОМКУЮЩИХСЯ МАТЕРИАЛОВ, со- держащая цилиндрическую камеру с коническим основанием, имеющим газоразраспределительную регаетку с патрубком ввода под нее первичного теплоносителя, и патрубок ввода вторичного теплоносителя, подключенный к камере посредством сопл, отличающаяся тем, что, с целью повышения производительности и интенсификации тепломассообмена путем предотвращения образования застойных зон, патрубок ввода вторичного теплоносителя выполнен кольцевым и расположен вокруг конического основания, при этом сопла установлены хордально. 2. Установка по п. 1, отлиа чающаяся тем, что сопла снабС жены шарнирным устройством.

Авторы

Даты

1984-07-30—Публикация

1983-05-30—Подача