Данное изобретение относится к плазменной горелке нового вида и к ее возможным применениям.

В природе плазма является самым распространенным состоянием вещества. Термин «плазма» относится к ионизированному газу, в котором большая часть атомов утратили один или несколько своих электронов и, следовательно, превратились в положительные ионы. Фактически плазма представляет собой смесь трех компонентов: положительных ионов, свободных электронов и нейтральных атомов (возможно молекул). Плазма представляет собой квазинейтральную среду, в которой концентрации электронов и ионов примерно равны. Внутри плазмы между заряженными частицами действуют электрические силы, поэтому она является динамической системой, которая подвергается воздействию электродинамических сил.

В реальности плазма возникает в различных газовых разрядах (например, искровой разряд, грозовой разряд, дуги). С промышленных и научных точек зрения квазинейтральные или квазистационарные высокотемпературные плазменные дуги, а также их применения, имеют большое значение, например, в области металлургии, процессах витрификации, выработке энергии, утилизации опасных отходов и циклической газификации органических материалов, которые разлагаются при высоких температурах, и материалов с высоким содержанием галогена.

В настоящее время известны плавильные печи (или плазменные печи), использующие энергию плазменной дуги, в которых можно очень точно регулировать температуру образования дуги даже при сравнительно высоких температурах дуги (около 10000°С) и в которых можно менять атмосферу печи. Основной недостаток плазменных печей, оборудованных плазменной горелкой (или подобными устройствами), состоит в том, что в этих устройствах горелка только образует в высшей степени хорошо регулируемый тепловой источник (дугу для образования расплава), то есть работает исключительно как нагреватель. Подвод тепла, которое служит для приведения в раскаленное состояние материала, который подвергают металлургической обработке (в дальнейшем мишень), осуществляется в виде интенсивного радиационного теплопереноса, а также контактного электронагрева (нагрева сопротивлением), обусловленного замыканием дуги через анод и мишень, работающую как катод.

Мощность плазменных горелок, применяемых в плазменных печах, на сегодняшний день приближается к значению 2,5 МВт, и вследствие усовершенствований суммарный срок службы электродов увеличился примерно до 1000 часов. Тем не менее, дальнейшему увеличению мощности плазменных горелок мешают технические трудности; при более высоких мощностях в момент поддержания плазменной дуги невозможно получить высокую степень ионизации дугообразующего газа и охлаждение конструктивных элементов плазменной горелки. До сих пор не сконструирована такая плазменная горелка, в которой постоянный износ положительного электрода, то есть анода, не ограничивал бы общий срок службы плазменной горелки и, следовательно, плазменной печи. Для того чтобы заменить изношенный анод, в определенные периоды времени плазменная печь должна быть остановлена, что значительно увеличивает производственные затраты для печей данного типа.

Более того, в плазменных горелках, используемых в настоящее время, в качестве дугообразующего газа применяют азот, воздух (также содержащий азот), аргон, водород, гелий, метан или пропан. Если указанные дугообразующие материалы после их взаимодействия с мишенью (то есть после теплообмена с мишенью) повторно охлаждены из состояния плазмы, они перемешиваются с парами/газами, выходящими из мишени, во многих случаях они также вступают с ними в реакции и затем вместе с указанными парами/газами либо покидают объем реакции через систему скруббера/газоочистителя, либо (например, в случае плазменных печей) происходит их взаимопроникновение в остаточный шлак. В большинстве случаев полученные продукты являются сильно загрязняющими, поэтому нужно разрешить проблему их рециркуляции или утилизации, что в результате также увеличивает производственные затраты обсуждаемых плазменных горелок. Например, получившие в настоящее время широкое распространение плазменные горелки, которые используют в качестве дугообразующего газа азот или воздух, выделяют в качестве побочного продукта большое количество паров азота (например, NOx), испарения которого сильно загрязняют окружающую среду и вредны для здоровья. Внедрение указанных материалов в шлак и/или их фильтрация с помощью систем скруббера/газоочистителя не приводит к желаемым результатам, в результате чего эмиссия NOx обычными плазменными горелками выходит за пределы норм, установленных мерами по защите окружающей среды.

Еще одна проблема, возникающая при использовании плазменных горелок в металлургии, состоит в том, что для заданной скорости плазменного воздействия и заданного объема плазмы количество тепла, переданного к мишени, чрезвычайно мало вследствие низкой удельной массы материалов, используемых в качестве дугообразующего газа.

Во время своих исследований авторы настоящего изобретения сделали вывод, что, с одной стороны, интенсивность теплообмена, вызванного плазменной горелкой, можно значительно повысить, если помимо радиационного теплообмена и контактного электронагрева мишени также использовать тепловую энергию, образованную при столкновении ионов плазмы с мишенью, описанным ниже способом. Положительные ионы плазменной дуги, которые разгоняются электромагнитным полем, сталкиваются с поверхностью мишени и/или ее расплавом и проходят в более глубокие слои. Во время последовательного столкновения положительных ионов с атомами, ионами и молекулами мишени ионы отдают свою кинетическую энергию указанным атомам, ионам и молекулам. В результате атомы и ионы мишени переходят в возбужденное/ионизированное состояние, и большее количество молекул мишени распадаются на более мелкие части. Все это приводит к увеличению плотности возбужденного инфракрасного излучения внутри мишени, что приводит к интенсивному подъему ее температуры, вследствие чего температура мишени достигнет предельных значений. Чем выше плотность материала, используемого в качестве дугообразующего газа, тем выше роль так называемого «разогрева вследствие столкновений».

С другой стороны, во время своих исследований авторы сделали вывод, что при технологической обработке/облучении плазменной дуги в любом случае существует необходимость возникновения указанных физико-химических реакций внутри мишени, запуском и течением которых можно планово управлять путем соответствующего выбора материала дугообразующего газа.

В свете вышеизложенного данное изобретение направлено на создание плазменной горелки нового вида, которая исключает вышеописанные недоработки и недостатки плазменных горелок известного уровня техники, и плазменных печей (и другого оборудования), основу которых они составляют, и в которой эффективно используют разогрев вследствие столкновений, вызванный воздействием на мишень ионов дугообразующего материала, находящихся в состоянии плазмы. Дополнительной целью данного изобретения помимо нагрева мишени является обеспечение с помощью плазменной горелки запуска, а также течения управляемых физико-химических процессов и реакций мишени. Еще одна цель данного изобретения заключается в предотвращении увеличения количества шлака или отходов материала, используемого в качестве дугообразующего, и в том, чтобы заставить их покинуть объем реакции (например, плазменной печи) в виде побочного продукта (продуктов), который находится (которые находятся) в устойчивом состоянии, могут быть легко удалены и не загрязняют окружающую среду. Следующая цель данного изобретения заключается в разработке способов применения нового вида плазменной горелки в некоторых специфических областях, например в области металлургии или утилизации опасных отходов.

В общем, перечисленные выше цели достигаются путем разработки плазменной горелки, дугообразующий материал которой содержит вместо традиционно используемого неметаллического материала (материалов) газ/пар, который содержит атомы металла. Предпочтительно, чтобы газ/пар из атомов металла содержали пары щелочного или щелочноземельного металла. Даже более предпочтительно, чтобы газ/пар, который содержит атомы металла, содержал пары натрия (Na) или калия (K). Газ/пары атомов металла могут также содержать дополнительные химические элементы, необходимые для возникновения управляемых физико-химических реакций мишени.

В первом аспекте изобретения перечисленные выше цели настоящего изобретения достигаются путем создания плазменной горелки, имеющей плазменную дугу из дугообразующего материала, проходящую от первого электрода, на который подано высокое напряжение, ко второму электроду, расположенному на расстоянии от первого электрода, причем дугообразующий материал находится в средствах хранения и подается в плазменную дугу через выпускное отверстие, расположенное в указанных средствах, а вдоль плазменной дуги расположен по меньшей мере один коллиматор, вызывающий образование плазменной дуги и обеспечивающий ее сходимость, при этом дугообразующий материал образован парами по меньшей мере одного металла или металлического соединения.

Указанный металл может представлять собой щелочной металл, щелочноземельный металл или их смесь.

Указанный металл или по меньшей мере один металлический компонент металлического соединения может представлять собой натрий, калий или их смесь.

Дугообразующий материал может находиться в расплавленном состоянии в средствах хранения, которые снабжены узлом, выполненным с возможностью преобразования расплавленного дугообразующего материала в пар.

Этот узел может быть выполнен в виде нагревателя.

Сам по себе дугообразующий материал может являться первым электродом.

Второй электрод может быть заземлен.

Плазменная дуга может быть по меньшей мере частично окружена корпусом горелки, который обеспечивает возможность вхождения плазменной дуги в корпус горелки и выхода из него.

Корпус горелки может быть выполнен в виде элемента с двойной оболочкой, содержащего наружную и внутреннюю стенки, причем между наружной и внутренней стенками находится хладагент.

Коллиматор может быть полностью расположен внутри корпуса и граничить с его внутренней стенкой.

Второй электрод может быть расположен снаружи корпуса горелки.

Второй электрод может быть полым.

Дугообразующий материал может содержать компонент, который во время его перехода в возбужденное состояние испускает интенсивное ультрафиолетовое излучение.

Указанный компонент может представлять собой вещество, содержащее ртуть.

Плотность распределения электромагнитного спектра дугообразующего материала в его возбужденном состоянии может быть постоянной и характерной для излучения черного тела.

Первый электрод может содержать дугообразующий материал и/или его соединение (соединения).

В соответствии с другим аспектом изобретения предложен способ извлечения чистого металла из металлосодержащего исходного материала, в котором используют плавильную печь с отверстием для выпуска металла, по меньшей мере одним газоотводом и по меньшей мере одним отверстием для впуска исходного материала, через которое этот материал подают в плавильную печь. Внутри плавильной печи напротив исходного материала размещают плазменную горелку, которая имеет плазменную дугу из дугообразующего материала, проходящую от первого электрода, на который подают высокое напряжение, ко второму электроду, причем дугообразующий материал содержит пары по меньшей мере одного металла. Плазменную дугу из паров металла направляют в исходный материал, исходный материал нагревают плазменной дугой, а дугообразующий материал плазменной дуги как химический реагент одновременно вводят в химическую реакцию с исходным материалом, посредством которой выделяют металлическое содержимое исходного материала и в то же самое время дугообразующий материал плазменной дуги соединяют с неметаллическими компонентами исходного материала. Полученное таким образом вещество, содержащее дугообразующий материал плазменной дуги, удаляют из плавильной печи через газоотвод и выделенное металлическое содержимое выпускают в виде чистого металла из плавильной печи через отверстие для выпуска металла.

С помощью плазменной дуги можно обеспечивать энергию активации химической реакции, которая имеет место на этапе нагрева исходного материала плазменной дугой.

Через раскисление окислов металла исходного материала, подвергаемого воздействию положительно заряженных ионов плазменной дуги, можно выполнять восстановление окислов металла.

Путем дальнейшей обработки вещества, удаленного из плавильной печи, из него можно производить промышленный исходный материал, например обезвоженный гидроксид натрия.

В соответствии с еще одним аспектом изобретения предложен способ уничтожения органического вещества, при котором органическое вещество, подлежащее уничтожению, вводят во взаимодействие с плазменной дугой плазменной горелки, причем для образования указанной плазменной дуги используют пары по меньшей мере одного металла.

В плазменную дугу можно добавлять компонент, который во время его перехода в возбужденное состояние испускает электромагнитное излучение, разрушающее молекулярные связи органического материала, подлежащего уничтожению.

В качестве добавочного компонента можно использовать вещество, которое испускает интенсивное ультрафиолетовое излучение во время его перехода в возбужденное состояние.

В дугообразующий материал можно добавлять ртуть или соединение, содержащее ртуть.

Самые главные преимущества плазменных горелок с дугой, образованной парами металла, выполненных в соответствии с данным изобретением, по сравнению с традиционными плазменными горелками с неметаллическим дугообразующим газом, состоят в следующем:

(1) Вследствие слабой связи валентных электронов атомы выбранных соответствующим образом дугообразующих газов плазменных горелок с дугой, образованной парами металла (по существу щелочного или щелочноземельного), могут быть более легко ионизированы с меньшими затратами энергии по сравнению с атомами/молекулами традиционных неметаллических дугообразующих газов. Следовательно, уменьшается доля энергии, вызывающая ионизацию, которая используется для образования плазменной дуги, то есть большая часть используемой энергии применяется для ускорения ионов и, следовательно, для разогрева мишени, происходящего вследствие столкновений.

(2) Удельный заряд частиц внутри плазменной дуги, образованной парами металла, намного более однороден, поскольку путем соответствующего выбора дугообразующего металла (который, по сути, является щелочным или щелочноземельным металлом) можно добиться того, что даже при сравнительно высокой подводимой энергии в плазменной дуге будут присутствовать только однократно ионизированные (или самое большее дважды ионизированные) ионы металла. Поэтому с точки зрения ионного состава получается более однородная плазменная дуга по сравнению с плазменными дугами обычных неметаллических дугообразующих газов. Следовательно, также уменьшаются потери кинетической энергии, обусловленные столкновениями между отдельными компонентами дуги, и конечная утечка энергии, полученной посредством электромагнитных волн (радиационный нагрев). Более того, плазменная дуга может иметь лучшую сходимость за счет коллиматора, который приводит к более высоким температурам при том же самом уровне подачи энергии.

(3) Высокоактивные положительные ионы выбранных соответствующим образом металлов (по сути щелочных или щелочноземельных), перенесенные на мишень плазменной дугой, могут участвовать в физико-химических (восстановительных) процессах/реакциях с компонентами мишени, что может быть использовано, например, в металлургии или в других областях промышленности. Вместо отходов и шлаков, образованных в результате реакций с применением неметаллических плазменно-дуговых горелок, можно получить материалы промышленного применения, вследствие чего значительно уменьшается количество отходов и шлаков.

(4) В традиционных плазменных горелках в качестве дугообразующего материала (по экономическим причинам) предпочтительно применяют воздух или азот. В таких плазменных горелках при температуре дуги образуются сильно загрязняющие азотистые пары Nox-типа. При использовании плазменной горелки с дугой, образованной парами металла, этот вид вредного влияния на окружающую среду не возникнет.

(5) Плазменные горелки с дугой, образованной парами металла, испускающие интенсивное излучение в ультрафиолетовом (УФ) диапазоне, например плазменные горелки с дугой, образованной парами ртути, исключительно подходят для уничтожения вредных органических материалов, включая самые биологически ядовитые инфекционные вещества, а также самые устойчивые отравляющие газы.

Изобретение будет объяснено более подробно со ссылками на прилагаемые чертежи, на которых:

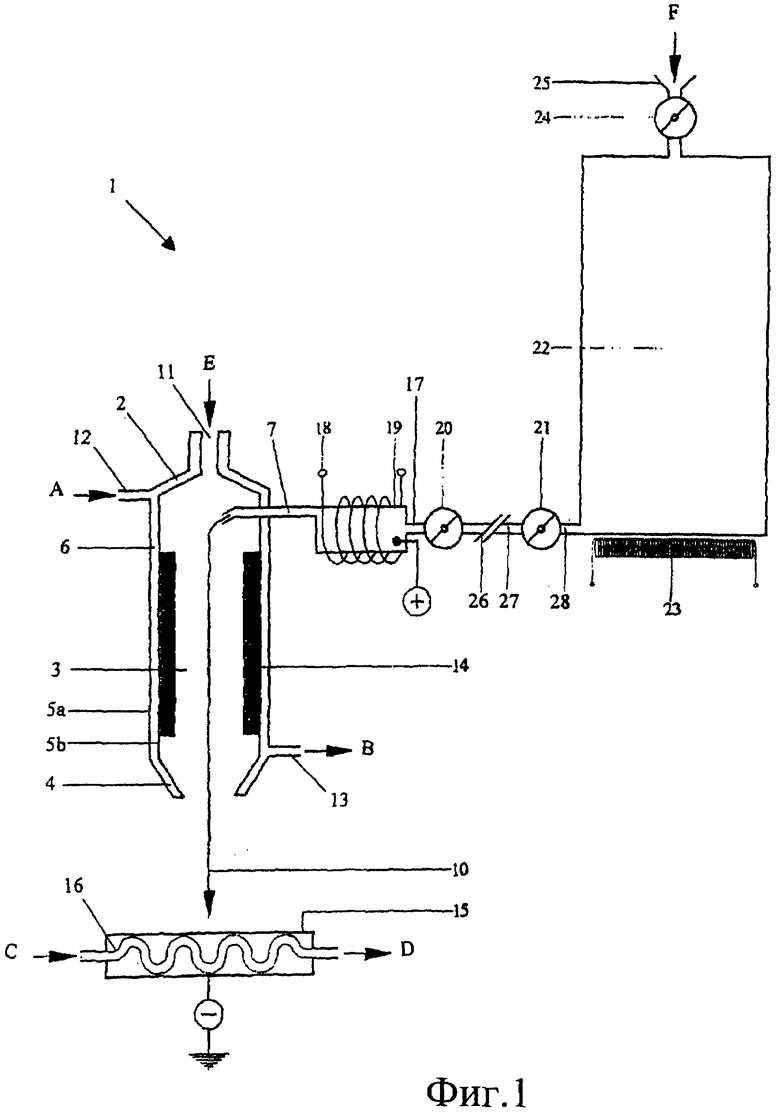

Фиг.1 представляет собой схематичное изображение предпочтительного варианта выполнения плазменной горелки с дугой, образованной парами металла, выполненной в соответствии с изобретением;

Фиг.2 схематично изображает устройство, предназначенное для осуществления предложенного способа восстановления, который используют для извлечения железа из оксида железа и гидроксида железа;

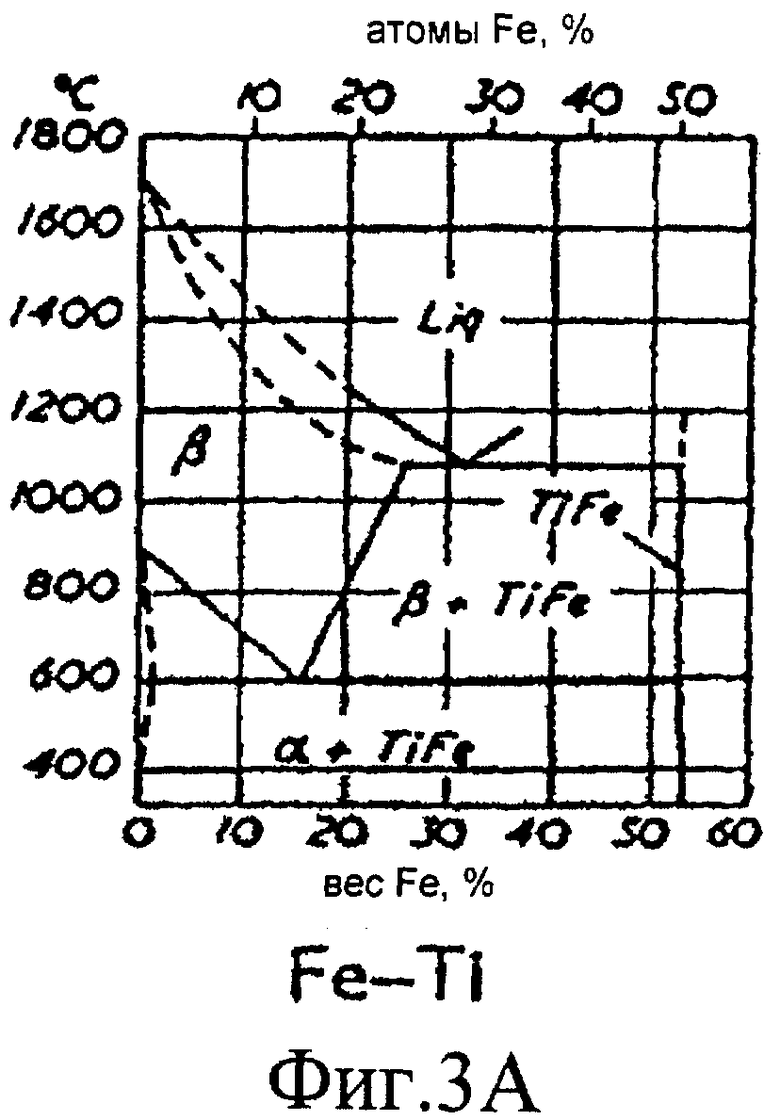

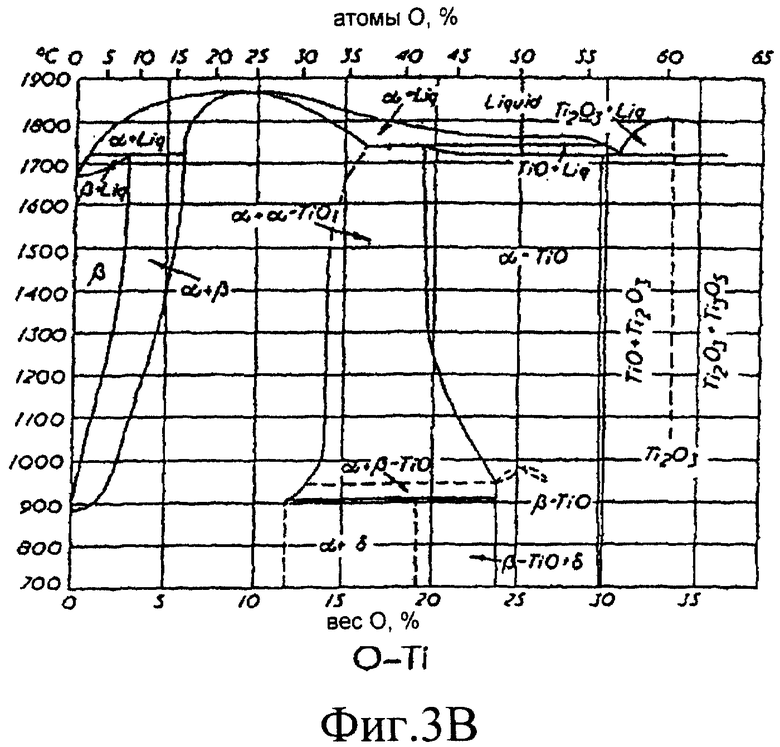

Фиг.3 изображает диаграммы равновесия, имеющие большое значение в титановой металлургии;

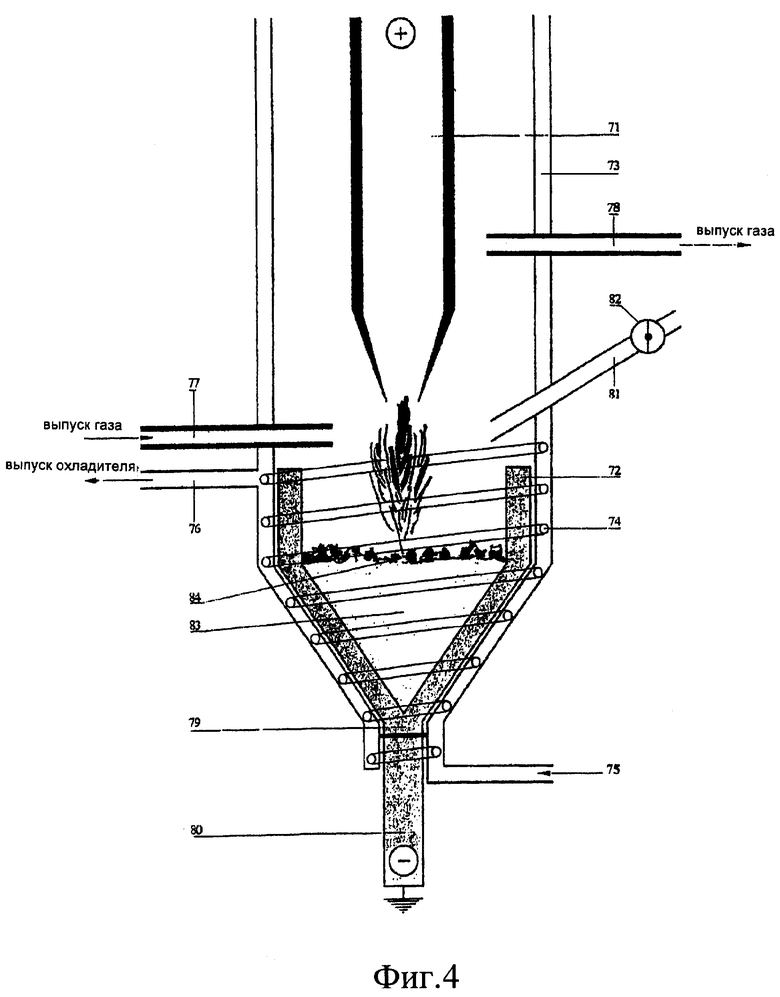

Фиг.4 схематично изображает устройство, предназначенное для осуществления предложенного способа восстановления, который используют для извлечения золота; и

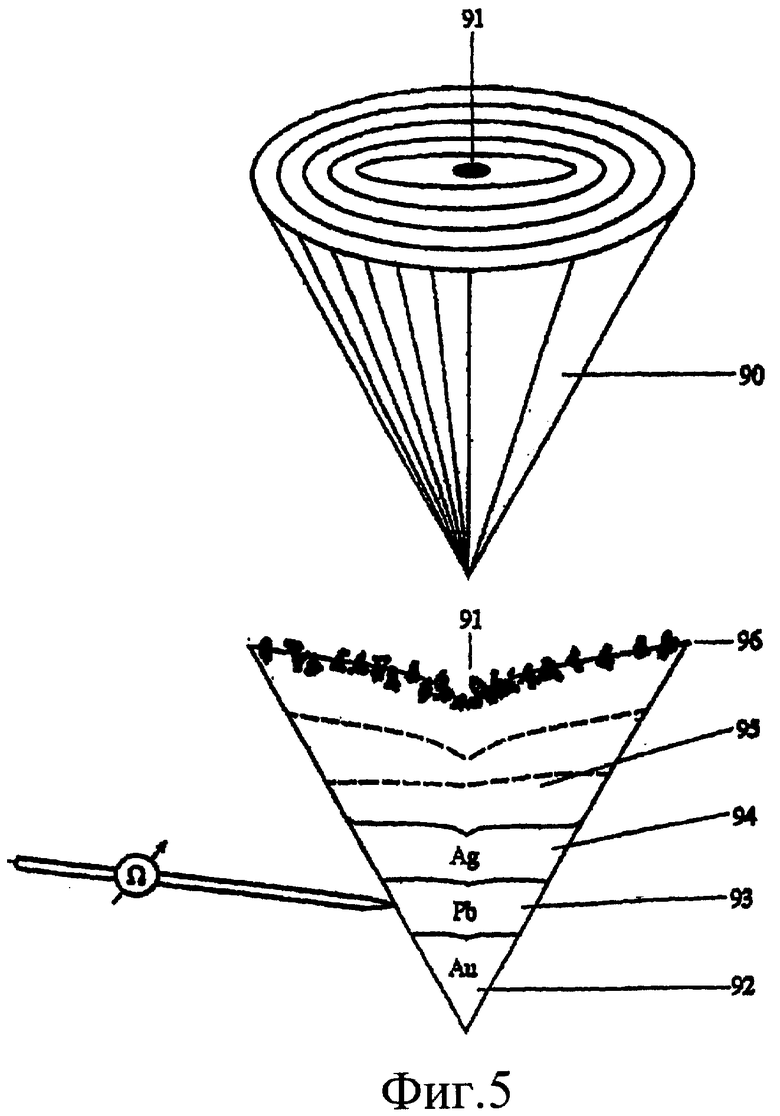

Фиг.5 изображает вид в аксонометрии и продольный разрез металлического слитка, полученного при помощи устройства, изображенного на фиг.4.

На фиг.1 схематично представлен возможный вариант выполнения плазменной горелки 1 с дугой, образованной парами металла, выполненной в соответствии с изобретением. Плазменная горелка 1 содержит заземленный катод 15, корпус 2, коллектор для хранения газа-носителя (не показан), коллектор 19, в котором образуются пары металла, и приемник 22 для хранения металла.

Корпус 2 горелки содержит камеру 3 для плазмы и выполнен в виде конструкции с двойной оболочкой, вытянутой в продольном направлении и предпочтительно имеющей кольцеобразную форму. На одном конце корпус 2 оканчивается отверстием 11 для впуска газа-носителя, в то время как на другом конце корпус ограничен наконечником 4, который обеспечивает сообщение камеры 3 для плазмы с наружной поверхностью корпуса 2 горелки и выполнен в форме усеченного конуса. Камера 3 проходит от отверстия 11 для впуска газа-носителя до наконечника 4. Объемная часть, образованная между наружной и внутренней стенками 5а и 5b двойной оболочки корпуса 2 горелки, заполнена хладагентом 6, который поступает через впускное отверстие 12 (стрелка «А») между стенками 5а и 5b и выходит через выпускное отверстие 13 (стрелка «В»). Хладагент 6 предпочтительно с помощью насоса (не показан на фиг.1) циркулирует внутри корпуса 2 по одному или нескольким накопителям хладагента и теплообменникам. Корпус 2 выполнен из материала, обладающего высокой удельной теплопроводностью, а также высокой коррозионной стойкостью и баростойкостью; предпочтительно корпус выполнен из стали, а в качестве хладагента используется дистиллированная вода (вследствие ее достаточной теплоемкости) или этиленгликоль.

Внутри камеры 3 для плазмы, окруженной корпусом 2 горелки, коаксиально указанному корпусу и примыкая к его внутренней стенке 5b, расположен электромагнитный коллиматор 14. Коллиматор 14 проходит вдоль длины корпуса 2. Коллиматор служит для установления плазменной дуги за счет индуцированного им магнитного поля, а затем для конвергирования полученной плазменной дуги и для увеличения скорости ионов, находящихся в ней, во время работы плазменной горелки 1. Конструкция и геометрия, а также ориентация коллиматора 14 соответствуют конструкции, геометрии и ориентации подобной детали (деталям), используемой в неметаллических плазменных горелках, известных из литературы, и, следовательно, подробно не обсуждаются. Следует отметить, что в варианте выполнения коллиматора 14, используемого в плазменной горелке 1, выполненной в соответствии с изобретением, охлаждение коллиматора 14 косвенно выполняется хладагентом 6, непрерывно протекающим внутри корпуса 2 горелки. Однако также можно использовать другие конфигурации коллиматора, известные специалистам в соответствующей области техники, которые позволяют непосредственно охлаждать коллиматор 14.

Теперь обратимся к фиг.1. Катод 15, играющий роль отрицательного электрода в представленном варианте выполнения предложенной горелки 1, расположен напротив наконечника 4 корпуса 2 горелки на расстоянии от него. Катод 15 предпочтительно имеет полую внутреннюю часть, и, следовательно, по нему может циркулировать хладагент 16, как показано стрелками «С» и « D» на фиг.1. Катод 15 выполняет двойную функцию: с одной стороны, на его поверхности располагают мишень (не показана на фиг.1), которая должна подвергаться воздействию плазменной дуги 10, образованной парами металла, а с другой стороны, в нем заключена плазменная дуга 10. Кроме того, что катод 15 способен охлаждаться, дополнительное преимущество конструкции катода, изображенного на фиг.1, состоит в том, что непосредственное охлаждение катода 15, которое выполняется хладагентом 16, циркулирующим по нему, позволяет точно управлять течением реакций мишени. Охлаждающий контур катода 15 может быть образован как часть охлаждающего контура корпуса 2 горелки, однако он также может быть независимым контуром. В дополнительных вариантах выполнения предложенной плазменной горелки 1 мишень сама по себе может играть роль катода 15. Однако в таких случаях в отсутствие катода 15 невозможно осуществить точное управление течением химической реакции (реакций).

Катод 15 может иметь любую форму, а именно форму тарелки, тигля, ложки и тому подобную. Катод 15 должен быть выполнен из материала, активного в плазменной горелке 10 и имеющего достаточную удельную теплопроводность. К таким материалам относится, например, чистая медь, композиционные материалы из меди и вольфрама и искусственный уголь. Более того, материал катода должен быть выбран таким образом, чтобы не было ни физического, ни химического смешивания и не было взаимопроникновения за счет диффузии между катодом и мишенью, дугообразующим материалом плазменной дуги 10 и любым продуктом, полученным на промежуточном или окончательном этапе реакции мишени и дугообразующего материала. Как будет объяснено ниже подробно, выполнено ли в действительности это последнее ограничение, зависит от материала, обычно используемого в качестве мишени, выбора дугообразующего металла и управляемой реакции (реакций) между материалом мишени и дугообразующим металлом.

Отверстие 11 для впуска газа-носителя плазменной горелки 1 соединено через газовый насос (не показан на фиг.1) с коллектором газа-носителя. В качестве газа-носителя используют инертный газ, предпочтительно аргон, криптон или другой трудно ионизируемый инертный газ (то есть имеющий высокий потенциал ионизации). Роль газа-носителя состоит в том, чтобы препятствовать конденсации горячего металлического пара, который поступает в камеру 3 из коллектора 19, в котором он образуется, на внутренней стенке 5b корпуса 2 горелки при вдувании газа-носителя с помощью газового насоса через отверстие 11 для впуска газа-носителя в камеру 3.

Коллектор 19, в котором образуются пары металла, представляет собой один из основных компонентов предложенной плазменной горелки с дугой, образованной парами металла. В нем содержится расплав металла (или материала, содержащего металл), используемого для образования плазменной дуги 10. Более того, расплав металла, находящийся внутри коллектора 19, также действует как положительный (плавящийся) электрод, то есть анод плазменной горелки 1.

Коллектор 19 имеет подводящую трубку 7, которая с обеспечением газонепроницаемости проходит через стенки 5а, 5b корпуса 2 горелки в камеру 3 и оканчивается там между отверстием 11 для впуска газа-носителя и коллиматором 14. Коллектор 19 оборудован нагревателем 18. Нагреватель 18 служит для постоянного кипения расплавленного металла, содержащегося в коллекторе 19, и, таким образом, для повышения давления внутри коллектора 19 до значений более высоких, чем давление внутри камеры 3, чтобы пары металла, образованные внутри коллектора 19, подавать через подводящую трубку 7 в камеру 3. Поскольку расплавленный металл, действующий как анод, находится под высоким напряжением относительно заземленного катода 15, по соображениям безопасности, коллектор 19 и подводящая трубка 7 выполнены из электроизоляционного материала, предпочтительно, например, из керамики, обеспечивающей нагревание расплавленного металла. По подобным причинам нагреватель 18 изготовлен как управляемый индукционный нагреватель. Для кипения расплава внутри коллектора 19 также могут быть использованы другие механизмы косвенного нагрева, и существенным обстоятельством является обеспечение электрической изоляции расплавленного металла, имеющего высокое напряжение.

Выпускное отверстие 28 приемника 22 соединено с отверстием 17 для подачи расплава, выполненным в коллекторе 19, через выпускные управляемые вентили 20, 21, через насосный узел 26 и съемную трубку 27, причем насосный узел и трубка установлены между указанными вентилями 20, 21. Приемник 22 может быть наполнен (пополнен) дугообразующим металлом (или материалом, содержащим металл) через устройство 25 для подачи металла, перекрытое вентилем 24. Для сохранения материала внутри приемника 22 в состоянии, в котором он может быть легко откачан, приемник 22 предпочтительно выполняют с нагревателем 23. Нагреватель 23 представляет собой обычный резистивный нагреватель, однако можно также использовать другие средства, обеспечивающие косвенный нагрев. По причинам безопасности отверстие 17 для подачи расплава, вентили 20, 21, 24, части насосного узла 26, которые находятся в контакте с расплавленным металлом и трубкой 27, а также сам приемник 22 (не считая ту его часть, которая используется для выполнения контактного электронагрева) и устройство 25 выполнены из керамики с хорошими электроизоляционными свойствами.

Далее кратко излагается работа предложенной плазменной горелки 1.

Когда вентили 20, 21 находятся в открытом положении, путем приведения в действие насосного узла 26 коллектор 19 наполняется металлом через трубку 27 и отверстие 17, причем металл сохраняет жидкое состояние за счет нагревателя 23, находящегося внутри приемника 22. Затем на расплавленный металл, находящийся в коллекторе 19, подают высокое напряжение относительно катода 15, и за счет включения нагревателя 18 индукционного типа начинается кипение расплавленного металла. Увеличение давления внутри коллектора 19 вызывает поступление паров расплавленного металла через подводящую трубку 7 в камеру 3 корпуса 2 горелки, в которую они увлекаются газом-носителем, поданным с высокой скоростью (стрелка «Е») через впускное отверстие 11. Смесь инертного газа-носителя и горячих паров металла поступает в коллиматор 14, в котором управляемое сильное магнитное поле возбуждает пары металла до состояния плазмы, конвергирует образованную таким образом плазменную дугу 10 и ускоряет ее положительные ионы металла до высокой скорости, толкая их по направлению к наконечнику 4 корпуса 2 горелки. Полученная плазменная дуга 10, образованная металлическими парами, проходит через наконечник 4, предпочтительно ударяясь о мишень, расположенную на катоде 15, и вызывает нагревание мишени (радиационное, резистивное и ударное). В то же самое время ионы металла, переносимые плазменной дугой 10, запускают управляемые физико-химические процессы/реакции в мишени, и/или ионы металла существуют сами по себе в процессах/реакциях.

Поскольку металл подают непрерывно в коллектор 19 из приемника 22, указанный приемник 22 время от времени опорожняется и, следовательно, должен пополняться. По причинам безопасности во время пополнения приемник 22 должен быть электроизолирован. Для этого вентили 20, 21 закрывают и, удостоверившись в их полном закрытии, при сохранении их закрытыми в целях безопасности, удаляют керамическую трубку 27, связывающую вентили 20, 21. Затем наряду с одновременной подкачкой защитного газа открывают вентиль 24 приемника 22 и наполняют приемник 22 через устройство 25 (стрелка «F») соответствующим металлом (или материалом, содержащим металл).

После пополнения первый вентиль 24 закрывают, а затем снова устанавливают трубку 27 между вентилями 20, 21. Выполнив проверку герметичности и электропроводности после открытия вентиля 21, в случае удовлетворительных результатов открывают вентиль 20 и продолжают работу плазменной горелки 1. Установлено, что в случае, если дугообразующий металл плазменной дуги 10 выбран правильно, то нет необходимости в прерывании работы плазменной горелки 1 для пополнения приемника 22 - если коллектор 19 все еще содержит некоторое количество дугообразующего расплавленного металла, в физико-химических реакциях, происходящих в мишени, образуется достаточное количество энергии для самообеспечения незатухаемых реакций во время пополнения приемника 22.

После рассмотрения основной конструкции и работы предложенной плазменной горелки 1 с дугой, образованной парами металла, рассматриваются ее возможные применения. Для этой цели необходимо проанализировать, какие металлы подходят для создания плазменной горелки 1 на практике и/или на основе каких критериев выбирается дугообразующий металл или материал, содержащий этот металл.

В принципе в качестве дугообразующего металла предложенной плазменной горелки 1 можно использовать любой металл. Однако поскольку имеется ввиду также то, что материал мишени будет участвовать в восстановительном процессе (процессах) превращения вещества вместе с ионами металла плазменной дуги 10 и, следовательно, будет превращен управляемым способом в полезный в промышленном отношении материал (материалы) и с образованием минимально возможного количества отходов и шлака, то металл, который должен быть использован в качестве дугообразующего материала, выбирают в соответствии с проводимым процессом (процессами) превращения вещества, принимая во внимание приведенные ниже критерии:

- в управляемом химическом процессе восстановления металл должен вступать в реакцию со структурными составляющими мишени или по меньшей мере с одной из ее структурных составляющих и должен благоприятно влиять на течение реакции (например, путем теплообразования), то есть выбранный металл должен быть самым электроотрицательным из числа всех металлов, составляющих мишень; это означает, что его средний химический электродный потенциал должен быть самым низким в пределах всей системы мишени и плазменной горелки;

- для того, чтобы свободно поступать в коллектор 19, в котором образуются пары металла, металл должен легко нагнетаться при его пребывании в расплавленном состоянии, температура точки его плавления должна быть невысокой для того, чтобы металл можно было сохранить в приемнике 22 и переместить из него;

- для выпаривания в коллекторе 19 металл должен иметь сравнительно низкую температуру точки кипения и низкую теплоту парообразования;

- металл должен обладать способностью легко ионизироваться, его ионы в пределах плазменной дуги 10 должны быть стабильны, то есть устойчивы к рекомбинации, а также металл должен иметь совсем немного ионизированных состояний даже при сравнительно сильных эффектах ионизации (то есть он должен быть одно- или двухвалентным, а при распадении на атомы заполненные энергетические уровни должны соответствовать электронной конфигурации атомов инертного газа);

- металл должен быть сравнительно недорогим, легко доступным для приобретения и/или производства и, более того, не иметь ограничений в условиях хранения; и

- при реакциях металла с компонентами мишени такие продукты, которые предпочтительно служат в качестве исходного материала для промышленных процессов, должны быть подобраны таким образом, чтобы их можно было легко отделить друг от друга.

Основываясь на вышеперечисленных критериях, дугообразующий материал предложенной плазменной горелки 1 с дугой, образованной парами металла, выбирают из щелочных металлов, щелочноземельных металлов и их смесей. Еще более предпочтительно в качестве дугообразующего материала предложенной плазменной горелки 1 применять натрий (Na), калий (K) и смеси, сплавы и композиции из них.

Далее на нескольких отдельных примерах представлена работа предложенной плазменной горелки 1. В примерах в соответствии с производимыми процессами восстановления в качестве дугообразующего материала плазменной горелки 1 используют натрий (Na) вследствие его благоприятного воздействия на управляемые реакции.

ПРИМЕРЫ

(1) Извлечение железа из закиси железа и оксида железа (III) и/или из гидроксида железа.

В прокатке, ковке железа и стали и, как правило, в горячей штамповке железа и стали, выполняемых без защитной газовой среды, постепенно накапливаются миллионы тонн железной окалины, которая в основном состоит из оксидов железа и гидроксида железа. Поскольку произведенную железную окалину нельзя выплавить, она остается в гигантских, дорогостоящих формованных штабелях вместо того, чтобы извлечь содержащееся в ней железо. Способом, основанным на применении плазменной горелки, выполненной в соответствии с данным изобретением, железо можно легко извлечь из железной окалины, собранной в таких накоплениях.

Для этой цели, в частности, используют плазменную горелку с дугой, образованной парами натрия, входящую в состав устройства, представленного на фиг.2, в которой железная окалина сама по себе является мишенью, которая должна подвергаться воздействию плазменной горелки. Реакции восстановления, служащие для извлечения железа из оксидов железа (III) и из гидроксидов железа, по существу можно записать в следующем виде:

2Na+FeO->Fe+Na2O

6Na+Fe2O3->2Fe+3Na2O

2Na+Fe(OH)2->Fe+2NaOH.

Если температура, установленная плазменной горелкой, внутри мишени выше, чем температура возгонки окиси натрия, а именно 1275°С, то после ее достижения окись натрия будет сублимировать из мишени и поэтому может быть легко удалена из камеры реакции в виде сублимированного газа. Если указанный газ проходит через водоотделитель с холодной водой, из оксида натрия образуется гидроксид натрия в соответствии с уравнением реакции:

Na2O+Н2O->2NaOH.

При этом собирается гидроксид натрия.

Как правило, предполагается, что железная окалина тоже содержит воду (в небольшом количестве). Поэтому, реакция

2Na+2Н2O->2NaOH+Н2

также имеет место в мишени, причем гидроксид натрия и водород оказываются в той части объема реактора, где находится пар, непосредственно над мишенью, откуда их можно легко выдуть вниз. Водородный газ из водоотделителя можно выпустить в атмосферу или сжечь при соответствующих условиях и, следовательно, использовать для теплообразования.

Собранный гидроксид натрия подвергают концентрации, а затем путем его выпаривания приготовляют гранулы гидроксида натрия, которые являются высокотоварным химическим исходным материалом. Это означает, что дугообразующий газ не был превращен в шлакообразующий материал и не повышает количество подлежащих очистке отработанных газов, а вместо этого образует побочный продукт, который в дальнейшем можно переработать.

На фиг.2 подробно проиллюстрирован восстановительный процесс извлечения железа. Извлечение железа происходит в плавильной печи 30, изображенной на фиг.2, в которой происходит процесс обработки железной окалины, причем описанная ранее плазменная горелка 1, использующая в качестве дугообразующего материала пары натрия, проходит в печь 30 сквозь ее свод. Подлежащую переработке железную окалину подают в печь 30 через входное отверстие 32 (см. стрелку «а»). Если требуется добавление шлакообразующего реагента, то этот реагент, смешанный с железной окалиной, также подают через входное отверстие 32. Образованная окалина удаляется из печи 30 через отверстие 33 для сброса окалины, выполненное в стенке печи 30 (см. стрелку «с»). Извлеченное железо собирается в нижней части печи 30 в виде расплава 36 железа. Расплав 36 железа заземлен, в этом случае он служит в качестве отрицательного электрода плазменной горелки 1. Открывая предохранительный вентиль 35, расплавленное железо периодически выпускают предпочтительно через выпускное отверстие 34, образованное на самом дне печи 30. Объем, который находится над расплавом 36 железа, заполняют газовой смесью 37, полученной из плазменной дуги и мишени, а также образованной в результате их химических реакций. Газовая смесь 37 по существу содержит окись и гидроксид натрия в соответствии с вышеизложенным. Поскольку в действительности невозможно точно установить количество реагентов, вступающих в химическую реакцию, то в данном случае газовая смесь 37 также содержит некоторое количество паров свободного натрия, поступающих из дуги плазменной горелки 1. Более того, указанная газовая смесь 37 также содержит некоторое количество продувочного газа, предпочтительно азота, который поступает в плавильную печь 30 через отверстие 38 для впуска газа, выполненное в стенке печи 30 над отверстием 33 для сброса шлака (см. стрелку «b»). Продувочный газ азот служит для откачки газов/паров, образующих газовую смесь 37, через продувочный клапан 39 в водоотделитель 40 холодной воды. Пары натрия и окись 41 натрия в водоотделителе 40 превращаются в гидроксид натрия, а примеси, принесенные через продувочный клапан 39 вместе с газовой смесью 37, осаждаются в виде суспензии 42 на дно водоотделителя 40. Суспензию 42 удаляют из водоотделителя 40 через выпускную трубку 43, оборудованную вентилем. Концентрация каустической соды (гидроксида натрия), которая образуется в водоотделителе 40, постоянно контролируется измерителем 44 кислотности (рН-метром), а когда она достигает слишком высокого значения, открывают продувочный вентиль и каустическую соду выпускают в выпарной ковш 47 через выпускную трубку 45 (см. стрелку «е»). После того как часть содержимого водоотделителя 40 выпущена указанным способом, водоотделитель 40 снова наполняют холодной водой, открывая вентиль трубки 46 для впуска воды (см. стрелку «d»). Тем временем, водородное и азотное содержимое 48 газовой смеси 37 поднимается пузырьками сквозь раствор гидроксида 41 натрия и уходит во всасывающий желоб 49.

Из числа газов, находящихся во всасывающем желобе 49, азот является инертным газом, в то время как водород в присутствии кислорода можно сжечь в воде с помощью горелки 50. Так как водород и кислород (который присутствует в соответствующей пропорции) могли бы образовать взрывоопасный гремучий газ, смесь водорода и кислорода сжигают с помощью горелки 50 после смешивания с природным газом. Полученную тепловую энергию используют для выпаривания водной составляющей гидроксида натрия в выпарном ковше 47. Следовательно, в ковше 47 остается сухой гидроксид натрия, который образует химический исходный материал.

(2) Извлечение титана из титаносодержащих минералов.

Титан представляет собой серебристо-белый ковкий металл, который имеет важное промышленное значение. Его прочность (которую можно еще более увеличить путем его легирования) сравнима с прочностью отожженной стали, однако значение его удельного веса составляет всего лишь около половины значения удельного веса стали. Чистый титан имеет очень высокую коррозионную стойкость, его прочность остается отменной даже при высоких температурах, и он не становится хрупким даже при низких температурах - характерное свойство, которое придает ему важное промышленное значение, особенно в космических разработках и авиационной промышленности.

Однако извлечение титана из наиболее часто встречающихся минералов (рутила [TiO2] и титаноферрита [FeTiO3]) является чрезвычайно сложным. Причина этого заключается в том, что титан представляет собой химический элемент с высокой способностью к образованию химических соединений, он легко вступает в реакцию с неметаллами и образует сплавы/твердые растворы с другими металлами. Однако титан не смешивается и не образует твердый раствор с натрием, калием или алюминием.

Специалистам известно, что обычное извлечение титана из титановых руд и минералов включает несколько последовательных восстановительных этапов, на которых титан вытесняется из титаносодержащих химических соединений металлами, отличающимися средними электродными потенциалами, становясь все более и более отрицательным. Предпочтительно используя предложенную плазменную горелку 1 с дугой, образованной парами натрия, указанный многоэтапный процесс извлечения можно преобразовать в простую реакцию, в которой энергия активации, необходимая для реакции, обеспечивается плазменной дугой, сталкивающейся с мишенью из титанового минерала.

Извлечение титана выполняют в устройстве, подобном представленному на фиг.2, в котором отрицательный электрод плазменной горелки 1 образован заземленным катодом, который является полым и поэтому способен охлаждаться непосредственно, более того, он расположен на дне плавильной печи 30. (Конструкция катода, используемого в данном случае, аналогична конструкции катода 15, изображенного на фиг.1.) Конфигурация плазменной горелки 1 обеспечивает высокоинтенсивную бомбардировку мишени положительно заряженными ионами Na+.

Реакция (раскисление), в результате которой получают чистый черновой титан, извлеченный из мишени, выполненной из титанового минерала, расположенного на катоде, а также из его металлических соединений, переносится в пространство мишени и расплавленного металла, находящегося под плазменной горелкой 1. Направленный поток ионов Na+ принимает участие в раскислении и в разделении расплавленных металлов титанового минерала мишени. Для получения непрерывной реакции восстановления, проходящей в плавильной печи 30, требуется достаточное количество натрия. Это достигается подачей жидкого натрия через входное отверстие 32 или отверстие 38 для впуска газа в печь 30. Натрий, поступивший таким способом в печь 30, поступает по существу от приемника 22, который на данный момент заполнен натрием, но для этой цели также могут быть использованы другие источники натрия. Более того, чтобы предотвратить взаимодействие азота с титаном, вместо азота в плавильную печь 30 через отверстие 38 для впуска газа подают аргон в качестве продувочного и защитного газа.

Температура расплавленного металла является чрезвычайно важным технологическим параметром. Значения самой низкой и самой высокой температуры, которые важны в области титановой металлургии, можно найти в диаграммах, изображающих фазы равновесия и квазиравновесия титана с основными легирующими элементами, примесями и устойчивыми реагентами, образующими соединение. Эти диаграммы можно найти в любом учебнике по металлофизике (см., например, «Справочник по металлам» ("Metal Reference Book"), автор C.J.Smithells, опубликованный в Лондоне издательством Butterworths в 1962 году), и поэтому в данном документе они подробно не обсуждаются.

Хорошо известно, что в бинарных сплавах не происходит ни сплавления, ни смешивания, если температура превышает температуру плавления компонента, который имеет самую высокую температуру плавления среди металлических компонентов - в этом случае жидкие компоненты разделяют в порядке их удельных масс. Это будет продолжаться до тех пор, пока один из компонентов не начнет кипеть, и важную роль начинает играть паровая фаза.

Для титановой металлургии, в которой используют предложенную плазменную горелку 1 с дугой, образованной парами натрия, наиболее важны две диаграммы равновесия, представленные на фиг.3А и фиг.3B, которые являются соответственно диаграммами равновесия железо-титанового и титаново-кислородного бинарного сплава. На указанных диаграммах видно, что температура плавления жидкого металла должна составлять, по меньшей мере, 2000°С для того, чтобы титановый металл находился в расплавленном состоянии и плавал поверх расплавленного железа в плавильной печи 30. Используя плазменную горелку с точно управляемым выходным сигналом, можно произвести процесс извлечения титана и при температурах мишени, немного меньших указанной.

Более того, приведенный способ извлечения титана может быть довольно легко автоматизирован. Титановый минерал (например, титаноферрит), поданный в плавильную печь 30 в достаточном количестве, нагревают до температуры примерно 1400°С в закрытой печи 30 при наличии защитного газа аргона, а соотношение Na:Na2O постоянно контролируют соответствующими средствами контроля, расположенными в пространстве плавильной печи 30. Если отношение остается примерно неизменным, мощность плазменной дуги можно уменьшить; в результате активного тепла, образованного во время реакции, вызванной ионами Na+, установленное значение температуры уменьшаться не будет. Однако, если отношение Na:Na2O увеличивается (что указывает на уменьшение количества окиси металла, которая должна быть раскислена ионами Na+), узел управления, соединенный со средствами контроля, постепенно повышает температуру в соответствии с соотношением Na:Na2O, записанным как функция времени в памяти узла. Температуру повышают до тех пор, пока не достигнут температуры слива - во время слива расплавленного металла плазменная горелка 1 работает просто как нагреватель. Если температура упала ниже установленного значения 1400°С, или количество образованной (сублимированной) окиси натрия уменьшилось, плазменную горелку 1 нужно активировать вновь.

Следует отметить, что если в газовую смесь 37 подмешана двуокись титана, она бы осела в качестве суспензии 42 в водоотделителе 40 после прохода через продувочный вентиль 39. После удаления суспензии 42 ее можно подать в плавильную печь 30 через входное отверстие 32. Газовую смесь 37, выходящую из печи 30, перерабатывают тем же самым способом, который описан в Примере (1). Однако в данном случае в нижней части печи 30 система титанового расплава, плавающего поверх расплава железа, оказывается в атмосфере аргона. Расплавы металлов перегреваются плазменной горелкой 1, и после того, как шлак выброшен через отверстие 33 для выброса шлака, начинается процесс выборочного слива расплавленного металла, на всем протяжении которого следят за непрерывной работой отверстия 38 для впуска газа и продувочного клапана 39. После выпуска титана особое внимание нужно обратить на защиту титана от охлаждения при выпуске из печи 30 с помощью защитной газовой среды аргона.

(3) Извлечение меди из халькопирита.

Медь (Cu) представляет собой полублагородный металл, который также можно встретить в природе в чистом виде. Халькопирит (CuFeS2) является самой ценной медной рудой, и в большинстве случаев указанный минерал добывают для нужд медной металлургии и медного производства. Добытую медную руду обогащают так называемым флотационным способом.

Для того чтобы получить из халькопирита чистую медь с помощью предложенной плазменной горелки с дугой, образованной парами металла, необходимо удалить железо и серу. Медь не вступает в реакцию ни с азотом, ни с углекислым газом. Поскольку цель заключается как в использовании компонентов железа, так и компонентов серы, находящихся в халькопирите, в данном случае (исключая инертные газы) предпочтительно было бы использовать азот (N2) в качестве защитного газа. Поскольку медь не образует соединения с натрием и не смешивается с ним за счет диффузии, плазменная горелка с дугой, образованной парами натрия, очень подходит для обработки халькопирита. Последнее утверждение особенно верно в свете того факта, что натрий не образует ни соединения, ни сплава с железом. Однако в случае серы ситуация совершенно другая - натрий имеет тенденцию к образованию соединений с серой и другими серными соединениями в экзотермических реакциях, то есть сера, например, восстанавливает двухвалентные и трехвалентные сульфиды железа.

Приоритетным и в то же самое время очень трудноразрешимым моментом обычной обработки меднорудного концентрата является то, что сера должна быть удалена из концентрата. Это достигается с помощью процесса обжига пирита, который (в зависимости от валентности меди) может быть по существу записан в виде приведенного ниже процесса окисления:

4CuFeS2+12O2=2Cu2O+2Fe2O3+8SO2 или

4CuFeS2+13O2=2CuO+2Fе2O3+8SO2.

Если указанный процесс окисления выполнен в полной мере, выход годного металла (окиси меди) на восстановительном этапе, следующим за этапом кальцинирования пирита, будет низким. Следовательно, процесс кальцинирования пирита в традиционной медной металлургии осуществляют в несколько этапов.

На первом этапе в присутствии небольшого избытка воздуха избыток серы, находящийся в тонкоизмельченной руде, содержащей халькопирит CuFeS2, обжигают при температуре от 800°С до 850°С, а затем полученные пириты отстаивают, и халькопирит, разложенный на сульфиды серы, перемешивается в сульфидных расплавах в соответствии в приведенной ниже реакцией:

CuFeS2->CuS+FeS (или Cu2S+FeS).

В результате получают раствор металлических сульфидов. Этот промежуточный металлургический продукт представляет собой так называемый штейн. После этого проводят второй этап процесса окисления, в котором штейн окисляют в окись железа и окись меди. Данный этап сопровождается интенсивным образованием двуокиси серы.

Для предотвращения отбора соединений меди летучими веществами или шлаками, а также для предотвращения значительного уменьшения по этой причине выхода годного металла, процесс, описанный приведенной выше формулой, должен быть осуществлен за несколько этапов, при низких температурах и медленно.

В традиционной металлургии черновую медь получают на различных металлургических плавильных предприятиях, как правило в конвертерах, что также является многоступенчатым процессом. На первом этапе содержимое штейна FeS окисляется в окись железа FeO (причем снова выпадает двуокись серы). Полученная окись железа превращается в шлак предпочтительно путем добавления в него шлакообразующего агента кварцевого песка (SiO2). На втором этапе сульфид меди, находящийся в конвертере, окисляют, расплавляют в атмосфере до такой степени, чтобы он мог вступить в реакцию с остаточным сульфидом меди. В данном случае имеет место реакция

2Cu2O+Cu2S=6Сu+SO2

опять с освобождением двуокиси серы.

Черновая медь, находящаяся на дне конвертера, имеет чистоту 97-98%. Спрос на медь более высокой чистоты удовлетворяют за счет проведения очистки, облагораживания черновой меди. В качестве первого этапа очистка включает окислительное плавление, которое выполняют путем воздействия на поверхность расплавленного металла, вращаемого в цилиндрической ванне в струе кислорода. Высокая чистота меди (электролитической меди) достигается путем электролитической очистки полученной таким образом переплавленной меди.

Используя плазменную горелку с дугой, образованной парами натрия, выполненную в соответствии с изобретением, процессы угольной металлургии, основанной на халькопиритах, выполняют следующим образом.

Поскольку халькопирит разлагается на сульфиды при температуре 850°С в соответствии с реакцией

CuFeS2->CuS+FeS,

и поскольку данные сульфиды даже не существуют при температурах выше 1600°С вследствие их расщепления на составляющие за счет термической деструкции, то обычный процесс можно выполнить, используя энергию простейшего плазмона в пиролитическом процессе, проходящем в среде защитного газа, выполняемого даже за один этап. Примерно при температуре 1600°С и железо и медь находятся в расплавленном состоянии, но все же ни то, ни другое не кипит, и поэтому нарушается разделение по удельной массе (кроме того, железо и медь могут растворяться друг в друге только до определенной степени, а поскольку рабочая температура 1600°С превышает температуры плавления обоих металлов, то невозможно ни взаимопроникновение за счет диффузии, ни образование интерметаллидной фазы). Более того, сера, температура кипения которой составляет 445°С, уже выпарена и находится в горячем парообразном состоянии.

Удельные массы железа и меди отличаются друг от друга в той степени, которой достаточно для того, чтобы разделить и периодически выпускать два металла. В способе, предложенном в изобретении, выпущенные пары серы конденсируются в закрытом объеме в виде студневидного образования, черновое железо используют и черновую медь тоже извлекают. Таким образом, в вышеописанном способе используют все компоненты халькопирита.

Вообще говоря, как описано ранее, наиболее эффективным способом доведения молекул мишени до критического состояния является их бомбардировка ионами плазмы, которая требует значений температуры дуги, находящихся в пределах от 10000°С до 25000°С. Это чрезвычайно высокие температуры для такого простого материала, как халькопирит, но, с одной стороны, можно уменьшить объем дуги, испускаемой плазменной горелкой, а с другой стороны, фактически нужно обратить внимание на расплав, находящийся под горелкой. Как было выяснено, в указанном местоположении достаточно температуры 1600°С. Кроме того, поскольку указанная температура нужна только на короткий период времени, можно добиться экономии электроэнергии. А именно на первом этапе проводится разложение с высокой скоростью халькопирита на сульфиды при температуре от 850°С до 1200°С, а тем временем в халькопирит вводят ионизированные атомы натрия, находящиеся в состоянии плазмы, которое является химически более активным состоянием по сравнению с обычным состоянием, причем атомы натрия быстро отбирают у сульфидов их атомы серы в соответствии с приведенными ниже реакциями:

CuS+2Na=Сu+Na2S

FeS+2Na=Fe+Na2S.

Na2S, полученный таким способом, является высоко гигроскопичным химическим соединением, которое хорошо растворяется в воде, а на воздухе превращается в тиосульфат и гидроксид натрия, а именно:

2Na2S+2O2+Н2O=Na2S2O3+2NaOH.

Важно отметить, что электороотрицательность натрия больше, чем электороотрицательность железа и меди, и поэтому выделение серы из сульфидов железа и меди приводит к образованию значительного количества тепла. Следовательно, если рассматриваемый процесс инициирован плазмой, то он становится с этого момента незатухающим процессом с точки зрения термодинамики.

Устройство, предназначенное для выполнения рассмотренного выше процесса, за исключением нескольких незначительных модификаций, соответствует устройству, представленному на фиг.2, а в качестве плазменной горелки можно использовать горелку, которая представлена, например, на фиг.1. Подпитку расплава можно выполнять способом, рассмотренным в главе «Титановая металлургия» [Пример (2)]. Более того, вследствие эффекта интенсивного образования тепла, происходящего в приведенных выше реакциях сульфидов с натрием, на данный период времени можно даже отключить плазменную горелку.

В плавильной печи 30 медь будет находиться на самом дне (что облегчает избирательный слив, кроме того, вследствие большой разницы температур плавления, при постоянном измерении температуры, предохранительный вентиль 35 может быть даже автоматически перекрыт при температуре 1200°С, а затем после повторного разогрева черновое железо готово для выпускания), расплавленное железо будет плавать поверх расплавленной меди и хорошо отделяться от нее, и плавильная печь 30 наполняется парами сульфида натрия поверх расплавленного железа.

Через отверстие 38 для впуска газа поступает азотная газовая среда, и во время слива поступление азота поддерживают. Азот будет «выдувать» полученный сульфид натрия из плавильной печи 30 через продувочный клапан 39. После открытия клапана 39 сульфид натрия подается в тушильную установку, где он гранулируется или по меньшей мере сильно выпаривается для дальнейшей химической обработки.

Внутри плавильной печи 30 катод 15 плазменной горелки 1 опускается в расплав металлической очищенной меди. Поскольку в данном способе не происходит ни смешивания, ни взаимопроникновения меди и углерода, катод 15 предпочтительно выполняют из искусственного угля. Для защиты катода 15 и для обеспечения четкого управления ходом процесса в качестве катода 15 предпочтительно используют полый электрод, представленный на фиг.1.

(4) Извлечение золота из золотосодержащих руд и шахтных отвалов.

Как известно, золото имеет особое значение для человечества; возможно золото было первым металлом, который привлек внимание человека. Это могло быть связано с его полной устойчивостью к окислению и коррозии, с его редкостностью и яркой привлекательностью, а также с его хорошей пластичностью. Это чрезвычайно редкий металл, и в земной коре содержание золота оценивается приблизительно около 0,005 частей на миллион.

Золото является благородным металлом, это утверждение также верно с точки зрения его среднего электродного потенциала. Температура его плавления составляет 1065°С, в то время как его температура кипения составляет 2700°С. По химическим и физическим свойствам золото похоже на медь и серебро. В своих химических соединениях оно может образовывать легко разлагаемые теллуриды и сульфиды, причем валентность золота составляет один или три.

Приведенная ниже технология является новшеством в области обработки золоторудной жилы и ее шлаковых отходов, поэтому в дальнейшем обработка золотой руды рассматривается подробно. Золотую руду получают из извлеченных руд и минералов, которыми являются [Au, Ag, Te], [AuTe2] и [(PbAu)2·(TeSbS3)]. Сульванит [AuTe], который является обычной рудой, также имеет большое значение.

На первом этапе большие залежи руды открытых месторождений обогащают посредством флотации, которая представляет собой способ отделения полезного компонента (компонентов) руд. В большинстве случаев флотационным реагентом является масло, которое может прилипать к металлической части песчинки и поэтому делает ее плохо смачиваемой, то есть гидрофобной. (Таким образом, можно сделать вывод, что песчинка, на поверхности которой нет металла, обладает высокой смачиваемостью.) После этого пустой материал смешивают в суспензию и, как правило, снизу в нее начинают бить воздушными пузырьками. Воздушные пузырьки прилипают к масляным (металлическим) песчинкам и поднимают их в пену, в то время как все другие песчинки остаются на дне воды. Собирая пену, получают металлосодержащую часть шлака, в то время как оставшиеся части шлака удаляют в отвал.

Далее путем амальгамирования производят переработку золотого порошка, прошедшего флотацию; таким образом, амальгамирование представляет собой способ, предназначенный для извлечения чистого золота. Амальгамирование наносит ощутимый вред окружающей среде. При амальгамировании золотоносные песчинки прилипают к медной пластине, покрытой ртутью, и со временем образуют на пластине амальгаму со ртутью. Помимо этого в руде присутствуют различные металлические вещества, не содержащие золото, (включая также теллур) и их сульфиды, а также остатки от флотации масляных примесей, которые ухудшают как прилипание золота к ртути, так и сцепление золота с ртутью, следовательно, по истечении определенного количества времени песчинки, прилипшие к пластине, удаляют резиновым скребком и посредством пяти-, шестикратного разведения ртути сливают через край. Затем ртуть отфильтровывают от полученной таким образом смеси ртути и амальгамы путем выдавливания амальгамы (до недавних пор для этой цели использовали замшевый фильтр), а ртутное содержание амальгамы выпаривают (нагревая ее до температур свыше 357°С). Осадок будет представлять собой первичное золото, которое далее должно быть очищено другими способами, в то время как оставшиеся части также удаляют в отвал.

Технология цианирования используется либо для обработки концентрата золотого порошка, подвергшегося флотации, либо как продолжение процесса амальгамирования, и имеет целью извлечение золотого содержимого шлака, оставшегося после амальгамирования. В обоих случаях золото извлекают, выщелачивают из золотоносной тонкоизмельченной руды с помощью раствора цианида натрия (NaCH) в присутствии кислорода, находящегося в атмосферном воздухе. Как правило, крупнозернистые мелкие фракции выщелачивают за 3-4 недели с помощью 0,5% (в весовых долях) раствора цианида натрия (NaCH), мелкозернистые мелкие фракции выщелачивают за 3-4 дня с помощью 0,25% (в весовых долях) раствора цианида натрия (NaCH), в то время как шлак, содержащий самые мелкие песчинки, выщелачивают за 3-18 часов с помощью 0,1% (в весовых долях) раствора цианида натрия (NaCH). В указанном процессе происходит реакция

4Аu+8NaCH+2Н2O+O2=4Na[Au(CN)2]+4NaOH.

Затем сложную золотую соль восстанавливают с помощью цинка согласно приведенной ниже реакции:

2Na[Au(CN)2]+Zn=Na2[Zn(CN)4]+2Au.

После промывания и высушивания проводят этап восстановления сернистокислого цинка, затем промытое и высушенное золото снова расплавляют в графитовом тигле.

До технологической подготовки производства, которая необходима для выполнения процесса извлечения золота с помощью предложенной плазменной горелки с дугой, образованной парами металла, при недостатке имеющихся химических анализов материала, который должен подвергнуться воздействию плазменной дуги (то есть, мишени плазменной горелки), следует исследовать основные компоненты этого материала, а также некоторые их свойства. Обсуждаемый материал содержит:

- прежде всего, сами компоненты минеральных руд:

- сульфидные минералы (из геологических пластов) и их сопутствующие металлы:

- компоненты, полученные при амальгамировании при обработке шлака:

- возможные сопутствующие остатки силикатного камня (приблизительная оценка)

Из приведенного выше структурного анализа, выполненного в виде таблиц, можно отметить, что выделение отдельных компонентов представляет собой чрезвычайно сложную задачу. Поэтому первичный технологический процесс преследует приведенные ниже цели:

- должен быть извлечен каждый из металлов/переходных металлов Au, Ag, Te;

- тяжелые металлы, которые загрязняют природные водные ресурсы, а также вышеперечисленные цветные металлы должны быть выделены либо отдельно, либо в качестве сплавов;

- остающийся шлаковый материал должен быть подвергнут стеклованию для создания из него субстанции, нерастворимой в воде;

- все вышеперечисленное должно быть выполнено с помощью технологии с обратной связью, не наносящей вред окружающей среде, которая подходит как для переработки повседневной выработки в соответствии с вышеприведенными требованиями, так и для обработки хранилищ отработанных материалов, вызывающих возможные природные катаклизмы.

Следует отметить, что в данном случае целью является извлечение не только благородных металлов, а именно золота и серебра, но также и переходного металла теллура, поскольку он является более редкостным элементом и используется с большей пользой, чем золото, и более того, в шламовых бассейнах находится теллур, добытый в течение нескольких сотен, а может быть и тысяч лет. Сплав теллура с висмутом, а именно Bi2Те3, является плохо изученным полупроводником. Теллур является особым проводником р-типа, посредством чего электрическая и термическая энергии могут обратимо превращаться одна в другую.

Возвращаясь к перечисленным задачам, разнообразие возможных мишеней и их различных свойств (удельная масса, температура плавления, температура кипения), рассмотренных выше, взаимопроникновение теллура с серой, оловом, свинцом и висмутом, а также со щелочными и щелочноземельными металлами и алюминием еще более усложняют ситуацию. На этот счет существует небольшая поправка, состоящая в том, что очистка теллура от примесей представляет собой детально разработанную химическую и физическую технологию (на самом деле это ряд многократных химических очисток, вытяжек и очистительных перегонок) и поэтому, если бы можно было получить концентрат теллура и передать в соответствующие лаборатории, считалось бы, что металлургические субпроцессы прошли успешно.

Существует дополнительная поправка, состоящая в том, что теллур не растворяется в воде, но хорошо растворяется в щелочах. То же самое относится к щелочным теллуридам и поэтому к теллуриду натрия также (хотя щелочные теллуриды тоже растворяются в воде). Кроме того, интересно отметить, что теллур превращается в газ при температуре, которая выше его температуры кипения, и существует в молекулярном состоянии (то есть как Те2) вплоть до температуры 2000°C.

Если рассмотреть диаграммы равновесных состояний теллура, то легко можно заметить двойственную природу теллура, то есть он может вести себя как металл и как неметаллический элемент. В последнем случае соединение Те-Zn является самым стабильным; оно разлагается только при температуре 1239°С (в данном документе также дополнительно приводятся сведения о бинарных интерметаллидах или соединениях и о значениях температур их разложения: Au-Те 1063°С; Ag-Те 960°С; Sn-Te 790°C; Pb-Te 906°C; Sb-Te 630°С; S-Te 453°C; Cu-Te 1033°C; Na-Te [в виде Na2Te 953°C]). В заключение следует отметить, что различные соединения теллура разлагаются при температуре выше 1250°С, от них отделяется атом теллура, то есть соединения и твердые растворы теллура испытывают термическое разложение, приводящее к выделению атома теллура; например, в температурном диапазоне 1250°С-2000°С существуют только молекулы теллура Те2.

Более того, следует также принять во внимание, что интенсивное выпаривание вещества, то есть превращение его в газообразное состояние, можно ожидать (и на это также следует обратить внимание), если его фактическая температура (при заданных условиях) превышает его температуру кипения.

Подводя краткий итог, следует отметить, что рабочую температуру выполняемых металлургических субпроцессов предпочтительно выбирают в температурном диапазоне от 1300°С до 1350°С, который с технологической точки зрения легко поддерживать и замерять и который имеет регулируемое допустимое отклонение в пределах ±30°С. При указанных температурах основная часть металлических составляющих, а именно Ag, Au, Sn, Pb, и Cu, плавятся и располагаются в расплаве в порядке удельной массы. Это особенно касается золота и серебра, поскольку они являются благородными металлами, которые при указанных температурах не смешиваются за счет диффузии со свинцом, который находится между ними. Более того, сульфиды таких металлов, как олово, сурьма, медь, и возможно также значительную часть сульфидов свинца можно было бы легировать в большей или меньшей степени (поскольку разница значений удельных масс очень незначительна), особенно если охлаждение расплава (то есть закалка) проводится не слишком быстро, хотя диаграммы их равновесных состояний не указывают на такое свойство.

В данном случае предпочтительно используют плазменную горелку с дугой, образованной парами натрия, поскольку - как уже обсуждалось ранее (см., например, ПРИМЕР (3), описывающий медную металлургию) - с одной стороны, они связывают быстро разлагающиеся пары серы в виде сульфида натрия, а как известно, этот газ можно выдуть при помощи инертного (или защитного) газа, поданного в устройство, предназначенное для выполнения процесса. С другой стороны, электроотрицательность натрия намного ниже, чем электроотрицательность цинка, следовательно, более высокая электроотрицательность натрия (при наличии его достаточного количества) не допускает образование соединения цинка с серой. Кроме того, натрий также вытесняет цинк из его случайных соединений, особенно если он присутствует в виде ионов (Na+), выходящих из плазменной дуги. Это также касается кислорода, случайно попавшего в устройство (например, из влажной тонкоизмельченной руды, прошедшей флотацию, из воздуха, наполняющего пространство между песчинками тонкоизмельченной руды, и тому подобного). Поэтому фактически нежелательный цинк покидает узел в виде пара путем продувки или частично может входить в сплав родственных тяжелых металлов (полученных из сульфидов), как описывалось ранее.

Металлический цинк начинает растворяться в воде при температуре 70°С, а в щелочах при значениях кислотности рН выше 12,5, в противном случае указанные растворители не смогут его растворить. К счастью, гидроксид цинка [Zn(OH)2] не растворяется в воде, а растворяется в только щелочах при температуре выше 39°С, когда он разлагается на окись цинка ZnO и воду. Однако окись цинка не растворяется ни в воде, ни в гидроксиде натрия.

Кроме того, можно ожидать значительное загрязнение ртутью, особенно когда из хранилища шлама произошла утечка вещества, поскольку отходы амальгамирования обрабатывают или подвергают экологической утилизации. С технологической точки зрения это не является проблемой, поскольку - как известно - соединения ртути разлагаются на составляющие при температуре кипения ртути (357°С), а после этого ртуть переходит в парообразное состояние. Таким образом, согласно изобретению пары ртути просто выдувают из устройства при рабочих температурах металлургического процесса от 1300°С до 1350°С. Более того, поскольку пары ртути охлаждают в закалочной ванне при температуре ниже 357°С, то в суспензии 42, находящейся в водно-щелочном водоотделителе 40, расположенном в закалочной ванне (фиг.2), будут появляться и приниматься в расчет только обычные капельки ртути.

Кроме того, в суспензии можно обнаружить конденсат цинка, а он может образовывать амальгаму со ртутью, которая присутствует в более значительных количествах. С технической точки зрения суспензию 42 можно было бы легко выпустить, но это не имеет никакого особого значения. Основной технологический параметр, который учитывается при отделении обсужденных ранее парообразных компонентов, и присущий устройству, состоит в том, что температура водоотделителя 40 внутри ванны должна быть примерно 20°С, предпочтительно 10°С-15°С, но ни в коем случае не превышать 60°С. Более того, щелочность (значение рН) в водоотделителе 40 внутри ванны должна быть ниже, чем значение рН, равное 11, но ни в коем случае значение рН не должно превышать 12. Указанные параметры могут быть замерены измерителем кислотности (рН-метром) 44 (фиг.2), а термометр, также расположенный в ванне, управляется автоматически, воздействуя на вентиль впускной трубки 46 в соответствии с измеренными значениями. Кроме того, ванна, в которой находится водоотделитель 40, может быть также оборудована обособленным теплосъемником, управляемым термометром. Предпочтительно, чтобы уровень суспензии 42 также контролировался обычным индикатором уровня, замеры которого можно использовать для управления вентилем выпускной трубки 43.

К счастью, ртуть образует соединения с теллуром, только если содержание теллура составляет более чем 35-38% (в весовых долях). Поэтому все количество теллура, который находится в растворенном виде или в виде теллурида натрия, а также сульфид натрия, находятся внутри водного раствора гидроксида натрия, выпущенного в выпарной ковш 47. После выпаривания (и возможно также использования технологии центрифугирования) теллур приобретает способность химически и/или электрохимически экстрагировать из раствора (средние электродные потенциалы рассматриваемых элементов [Na+: -2,71В; Те2-: -0,91В; S2-: -0,51В] также обозначены в данном документе).

Кроме того, в металлических кристаллах могут присутствовать некоторые силикатные минералы, попавшие туда в результате процесса обогащения руды и/или кристаллизации. Состав каждой из сопутствующих пород неизвестен, но примерно он может быть выражен составом кварца (SiO2) и корунда (Аl2O3), кристаллы которых чрезвычайно устойчивы и термостойки, как было указано ранее. Более того, эти кристаллы имеют высокие температуры плавления, но относительно низкие удельные массы. Поэтому эти вещества будут плавать поверх металла в виде шлама.

Для предотвращения случайного образования примесей и нежелательных соединений в редких и дорогостоящих веществах, которые подлежат экстрагированию, в качестве защитного газа используют аргон (Ar). Противоэлектрод, то есть катод, выполнен из искусственного угля, поскольку в описанных условиях элементы, предназначенные для экстрагирования, не вступают в соединения с углеродом. В принципе плазменная горелка соответствует горелке, представленной на фиг.1, однако в проведении металлургических процессов должны быть выполнены некоторые изменения. Таким образом, основная конструкция плазменной горелки 1, представленной на фиг.1, остается без изменения, а меняют геометрию катода, выполненного из искусственного угля, и вместо слива будет произведена закалка расплавленного металла на основе приведенных ниже замечаний:

- поскольку сравнительно небольшое количество золота невозможно выделить дешевым способом, надежно и без потерь из других материалов, присутствующих в гораздо больших количествах, нельзя применять избирательный слив;

- если бы расплавленный металл, который разделен в порядке удельных масс отдельных компонентов, был резко охлажден в цилиндрическом тигле, золото выделилось бы на дне цилиндрического корпуса в виде очень тонкого диска; однако вследствие тонкослойности диска его трудно было бы удалить из корпуса - даже малейшая ошибка во время закалки (то есть закалка проходит медленнее, чем требуется) приводит к толщине диска, которая соизмерима с толщиной слоя взаимной диффузии (твердые растворы металлов; Pb, Ag и тому подобные).

Основываясь на вышеизложенном, в способе резкого охлаждения, использующем конический, воронкообразный катод, выполненный из искусственного угля, отдают предпочтение катоду, представленному на фиг.4. Следовательно, металлы, которые подлежат экстрагированию - в основном золото - будут сосредоточены в конусе, в то время как остальные металлы, которые имеют более низкие удельные массы, присутствуют в больших количествах, но менее драгоценный металл будет занимать большую площадь внутри закрытого воронкообразного катода, выполненного из искусственного угля.

Катод выполняют из искусственного угля, поскольку он обладает хорошей теплопроводностью и никак не связывается с экстрагированными металлами. Более того, он недорогой и ему можно придать заданную форму.

Обратимся снова к фиг.4. Плазменная плавильная печь с дугой, образованной парами натрия, содержащая полый конический катод и выполненная из искусственного угля, устроена следующим образом. Как изображено на фиг.4, плазменную горелку 71 с дугой, образованной парами натрия (представленную на фиг.1), направляют на катод 72, выполненный из искусственного угля. Закрытый воронкообразный катод 72 имеет цилиндрический край, поскольку во время плавления обогащенная руда, которая имеет намного меньшее наполнение, подается в сужения плавильной печи, плавится, и поэтому ее объем становится меньше; однако целью металлургического процесса является получение металлического конического слитка. Следовательно, содержимое цилиндрической части (приблизительно) также расплавляется и превращается в конус; с технологической точки зрения это неважно, в особенности пока сверху будет располагаться слой шлака. Хрупкий катод 72 удерживается стенкой плавильной печи 73, форма конуса искусственного угля полностью соответствует плавильной печи.

В стенке плавильной печи, граничащей с катодом, расположен охлаждающий змеевик 74, с помощью которого хладагент 75 может выполнить чрезвычайно резкое охлаждение. Закалка начинается тогда, когда завершен процесс плавления, когда газ уже не выделяется из мишени и все газы, находящиеся внутри (плавильной печи) устройства, уже продуты защитным газом аргоном. Аргон подают через отверстие 77 для впуска защитного газа, а образованные в устройстве пары выходят через выпускное отверстие 78. Если есть возможность, к выпускному отверстию 78 присоединяют соответствующий газовый анализатор, и за развитием металлургического процесса можно судить по составу газа (или другим характеристикам) и, следовательно, можно также определить окончание процесса (момент выключения плазменной горелки и начало закалки).

Во время закалки, которая продолжается до тех пор, пока температура не опустится до температуры окружающей среды, постоянно поддерживается циркуляция защитного газа, и ее прекращают уже при достижении охлажденного состояния. Выпускное отверстие 78 соединяют с устройством, представленным на фиг.2, через продувочный клапан 39, изображенный на фиг.2. Воронкообразный электрод, выполненный из искусственного угля, оканчивается в болванке 79, также выполненной из искусственного угля, причем болванка 79 опирается на заземленный катод 80, выполненный из искусственного угля. Между болванкой 79 и катодом 80 существует идеальный электрический контакт. Катод 80 образует встроенную часть устройства плазменной плавильной печи, в то время как воронкообразный катод 72 можно удалять вместе с металлом, и весьма вероятно, что перед следующим сливом он должен быть заменен другим катодом (новой деталью). Плавильную печь можно заполнять обогащенным минералом через загрузочное впускное отверстие 81 либо постоянно небольшими порциями, либо путем однократного наполнения. В последнем случае узел можно перекрыть вентилем 82, который предпочтительно выполнен с возможностью автоматического открывания в случае избыточного давления. Во время работы через загрузочное впускное отверстие 81 также можно влиять на процесс плавления путем добавки различных вспомогательных веществ.

После завершения процесса плавления расплавленный металл 83, расположенный в порядке удельных масс, остается внутри воронкообразного электрода, в котором поверх расплавленного металла 83 плавает шлак 84 оксидов кремния и алюминия. После закалки расплава и удаления катода, который образует изложницу, получают конический слиток 90, изображенный на фиг.5. Слиток 90, удаленный из изложницы, является почти идеальным конусом, соответствующим форме изложницы, образованной катодом, однако вследствие термоусадки в кольцеобразном основании конуса возникает небольшая впадина.

Как уже обсуждалось ранее, металлы, находящиеся в минеральном концентрате, расположены в порядке их удельных масс и являются застывшими в конусе: золото 92, которое является самым тяжелым или имеет самую большую удельную массу, расположено на самом дне, затем идет свинец 93, собранный между золотом 92 и серебром 94, а остальные металлы 95 (сульфидные минералы цветных металлов) расположены слоями над серебром 94. Самое главное то, что указанные металлы четко отделены друг от друга, золото имеет вид золотого конуса, расположенного на самом дне, а точно над ним в цилиндрической симметрии пространственно расположены наплавленные слои усеченных конусов металлов. Следовательно, если известно месторасположение границ раздела между этими усеченными конусами, разные металлы можно разделить даже механическим способом. В настоящий момент известны местоположения границ раздела между соседними металлами, поскольку металлы отличаются друг от друга главным образом удельными сопротивлениями. Проводя картографию конического слитка 90, представленного на фиг.5, с помощью зонда 97, измеряющего сопротивление, можно четко определить границы между разными металлами - непосредственно в указанных местоположениях должно быть выполнено разделение на слои (механическое).

Дальнейший путь золота и серебра ясен: их передают для переплавки или отливки слитков, хранящихся после этого в банках. В дальнейшем цветные металлы 95, включая диск свинца 93, удаленного из места между золотом и серебром, по отдельности переправляют на химическое производство или заводы, специализирующиеся на цветной металлургии. Если дальнейшее извлечение металла осуществимо, шлак 96, который также может содержать важные цветные металлы, должен быть расплавлен отдельно, как шлаковая масса. Если дальнейшее извлечение металла невозможно, что и происходит в большинстве случаев, шлак 96 подвергают окончательному стеклованию (возможно сопровождающемуся добавлением в него шлакообразующих агентов) и, таким образом, превращают в стекловидную породу, которую можно захоронить или использовать для других целей в качестве инертного вещества.