Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Кристаллизующаяся корка непрерывнолитой заготовки имеет низкую прочность, в особенности в зоне мениска. При вытягивании заготовки она может разрываться, что вызывает дефекты на поверхности слитка, нарушает процесс кристаллизации, вызывает ухудшение внутреннего строения слитка. Поэтому, чтобы уменьшить влияние разрывов на качество непрерывнолитой заготовки, кристаллизатору придается возвратно-поступательное движение (качание). Известен целый ряд законов такого движения: прямолинейный, трапецеидальный, синусоидальный и др. (Бойченко М.С., Рутес B.C., Фульмахт В.В. Непрерывная разливка стали. - М.: Металлургиздат, 1961, с.130-131). В настоящее время наиболее распространенным является синусоидальный закон качания кристаллизатора, который используется в способе, служащем прототипом для заявляемого технического решения.

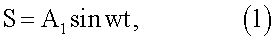

Известен способ непрерывной разливки металлов (Нисковских В.М., Карлинский С.Е., Беренов А.Д. Машины непрерывного литья слябовых заготовок. - М.: Металлургия, 1991, с.55-69), включающий подачу металла в качающийся кристаллизатор, подачу шлакообразующей смеси на мениск металла, вытягивание из него непрерывнолитой заготовки с определенной скоростью, осуществление перемещения кристаллизатора по уравнению движения простых гармонических колебаний:

где S - перемещение кристаллизатора, мм;

A1 - амплитуда качания кристаллизатора, мм;

w - угловая частота, 1/с;

t - время, с.

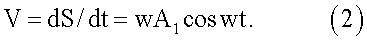

Скорость качания кристаллизатора определяют по уравнению движения:

где V - скорость качания кристаллизатора, мм/с;

dS/dt - производная от перемещения во времени;

w - угловая частота, 1/с;

A1 - амплитуда качания кристаллизатора, мм;

t - время, с.

Данный способ является наиболее близким к предлагаемому.

Недостатком этого способа является то, что при его применении на поверхности непрерывнолитой заготовки образуются трещины на складках от качаний кристаллизатора, приводящие к отсортировке продукции.

Качество поверхности непрерывнолитой заготовки в значительной степени определяется правильностью подбора режима качаний кристаллизатора по частоте и амплитуде, а также асимметрией скоростной диаграммы. Поэтому задачей изобретения является улучшение качества поверхности непрерывнолитой заготовки за счет оптимизации режимов качаний кристаллизатора и уменьшения сил трения, действующих между поверхностью непрерывнолитой заготовки и стенками кристаллизатора.

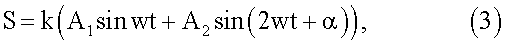

Предлагаемое изобретение отличается от известного способа тем, что в способе непрерывной разливки стали, включающем подачу стали в качающийся кристаллизатор, подачу шлакообразующей смеси на мениск металла, вытягивание из кристаллизатора непрерывнолитой заготовки с определенной скоростью, согласно изобретению осуществляют перемещение кристаллизатора по уравнению движения сложного гармонического колебания с разными амплитудами и частотами, состоящего из суммы первой и второй гармоник:

где S - перемещение кристаллизатора, мм;

k - коэффициент, учитывающий химический состав металла;

A1 - амплитуда качания первой гармоники, мм;

w - угловая частота, 1/с;

t - время, с;

А2=χА1 - амплитуда качания второй гармоники, мм;

χ - коэффициент отношения амплитуд качания второй и первой гармоник;

α - начальная фаза второй гармоники, °.

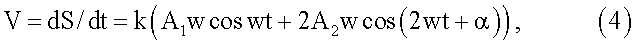

Скорость качания кристаллизатора определяют по уравнению движения:

где V - скорость качания кристаллизатора, мм/с;

dS/dt - производная от перемещения по времени;

k - коэффициент, учитывающий химический состав металла;

A1 - амплитуда качания первой гармоники, мм;

w - угловая частота, 1/с;

t - время, с;

А2=χА1 - амплитуда качания второй гармоники, мм;

χ - коэффициент отношения амплитуд качания второй и первой гармоник;

α - начальная фаза второй гармоники, °.

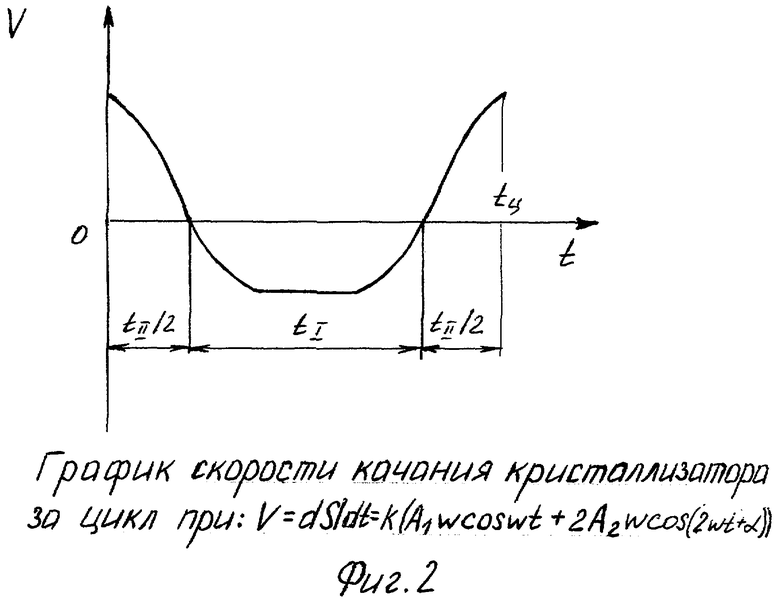

Время цикла качания кристаллизатора определяют по уравнению:

где tц - время цикла качания кристаллизатора, с;

t1 - время движения кристаллизатора вниз, с;

t2 - время движения кристаллизатора вверх, с,

причем t1/t2=1,11…2,0.

Коэффициент, учитывающий химический состав металла k, определяет влияние усадки при кристаллизации металлов на размеры зазоров между непрерывнолитой заготовкой и стенками кристаллизатора, от которых зависит расход шлакообразующей смеси и сила трения между заготовкой и стенками кристаллизатора. На усадку металла влияет комплекс разных факторов, среди которых одним из главных является содержание углерода в нем. Поэтому коэффициент, учитывающий химический состав металла k, принимает следующие значения: 2≥k>1 при 0%<С<0,08%, k=1 при 0,08%≤С≤0,2%, 1>k≥0,5 при С>0,2%.

Техническим результатом применения предлагаемого способа является увеличение расхода шлакообразующей смеси между корочкой непрерывнолитой заготовки и стенками кристаллизатора до 40%, снижение напряжений в оболочке непрерывнолитой заготовки и трения между корочкой заготовки и стенками кристаллизатора до 25%,уменьшение отсортировки продукции.

Для достижения наилучшего технического результата целесообразно использовать значения амплитуд качания первой гармоники A1 и коэффициентов отношения амплитуд качания второй и первой гармоник χ из следующих диапазонов: 0,5 мм≤А1≤12 мм, 0,1≤χ≤0,25, так как выход их за границы этих диапазонов приводит к резкому увеличению силы трения между стенками кристаллизатора и непрерывнолитой заготовкой.

Трение между корочкой непрерывнолитой заготовки и стенками кристаллизатора зависит от времен движения кристаллизатора вниз t1 и вверх t2, амплитуд скоростей качания кристаллизатора вниз и вверх, расхода шлакообразующей смеси. Математическим моделированием установлено, что если вязкости шлакообразующих смесей для слябовых машин непрерывного литья заготовок принимают значения от 0,5 до 2 П включительно, то при времени движения кристаллизатора вниз больше времени движения кристаллизатора вверх происходит лучшее затягивание шлакообразующей смеси между стенками кристаллизатора и непрерывнолитой заготовки, увеличение расхода шлакообразующей смеси до 40%.

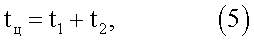

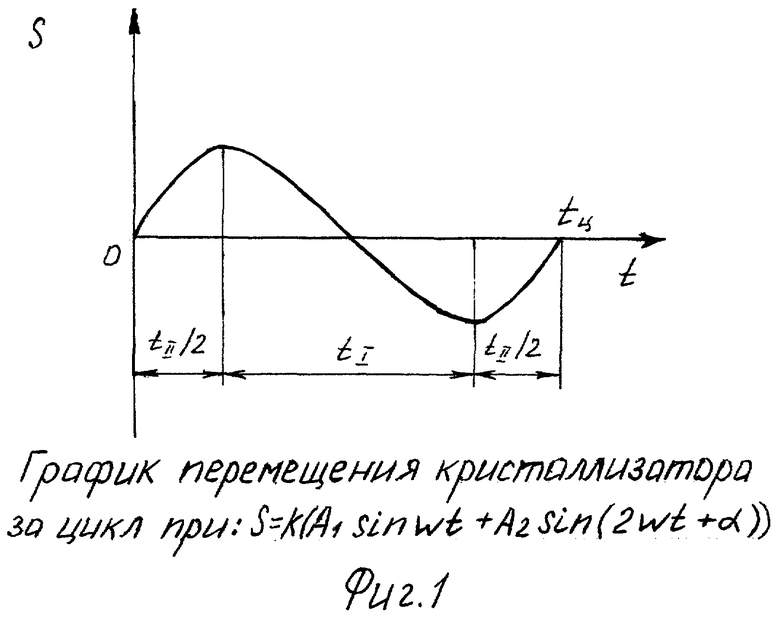

Предлагаемый способ иллюстрируется фиг.1 и 2, на которых показано:

на фиг.1 - график перемещения кристаллизатора за цикл при:

S=k(A1sinwt+A2sin(2wt+α)),

на фиг.2 - график скорости качания кристаллизатора за цикл при:

V=dS/dt=k(A1wcoswt+2A2wcos(2wt+α)).

Способ непрерывной разливки металлов осуществляют следующим образом. В процессе непрерывной разливки в кристаллизатор, качающийся по закону (3), (4), подают металл, подают шлакообразующую смесь на мениск металла и вытягивают из кристаллизатора непрерывнолитую заготовку с определенной скоростью.

Пример 1. По разработанной на базе формул (3), (4) математической модели были произведены расчеты расходов шлакообразующей смеси и разработаны режимы качания. Для значений коэффициента отношения амплитуд качаний второй и первой гармоник из диапазона 0,1≤χ≤0,25 величины расходов шлакообразующей смеси явились оптимальными (увеличение расхода до 40% по сравнению с прототипом). При выходе значений коэффициента отношения амплитуд качания второй и первой гармоник за границы диапазона 0,1≤χ≤0,25 происходило резкое снижение расхода шлакообразующей смеси и, как следствие, увеличение усилия вытягивания заготовки из кристаллизатора на 50% по сравнению с оптимальным, что приводит к увеличению трения и отсортировки продукции.

Было проведено опытно-промышленное опробование разработанных режимов качания (1-3). Для этого в кристаллизатор, качающийся по закону (3), (4) (при значениях амплитуды качания первой гармоники A1=2 мм, угловой частоты w=1 1/с и коэффициента отношения амплитуд качания второй и первой гармоник χ=0,1; 0,15; 0,25, коэффициента, учитывающего химический состав металла k=1,6), подавали сталь 03Г1Б, подавали шлакообразующую смесь на мениск металла, вытягивали из кристаллизатора непрерывнолитую заготовку со скоростью 0,8 м/мин. При этом измерялись усилия вытягивания заготовки из кристаллизатора и контролировалось качество проката. Разработанные режимы качания (1-3) с различными технологическими параметрами приведены в таблице 1.

Проведенное опытно-промышленное опробование разработанных режимов качания (1-3) подтвердило результаты, полученные с помощью математического моделирования. Видно, что применение предлагаемого способа позволяет снизить усилие вытягивания заготовки из кристаллизатора на 26,1%, увеличить расход шлакообразующей смеси на 40%, уменьшить отсортировку проката на 7,2% по сравнению с прототипом, где качание кристаллизатора осуществляли по закону (1), (2) (при значениях амплитуды качания A1=2 мм и угловой частоты w=1 1/с) и где усилие вытягивания заготовки из кристаллизатора составляло 25,31 кН, расход шлакообразующей смеси 0,6 кг/т, а отсортировка проката 7,7%.

Пример 2. По разработанной на базе формул (3), (4) математической модели были произведены расчеты расходов шлакообразующей смеси и разработаны режимы качания. Для значений коэффициента отношения амплитуд качания второй и первой гармоник из диапазона 0,1≤χ≤0,25 величины расходов шлакообразующей смеси явились оптимальными (увеличение расхода до 40% по сравнению с прототипом). При выходе значений коэффициента отношения амплитуд качания второй и первой гармоник за границы диапазона 0,1≤χ≤0,25 происходило резкое снижение расхода шлакообразующей смеси и, как следствие, увеличение усилия вытягивания заготовки из кристаллизатора на 50% по сравнению с оптимальным, что приводит к увеличению трения и отсортировки продукции.

Было проведено опытно-промышленное опробование разработанных режимов качания (1-3). Для этого в кристаллизатор, качающийся по закону (3), (4) (при значениях амплитуды качания первой гармоники A1=2 мм, угловой частоты w=1 1/с и коэффициента отношения амплитуд качания второй и первой гармоник χ=0,1; 0,15; 0,25, коэффициента, учитывающего химический состав металла k=1), подавали сталь 17Г1С-У, подавали шлакообразующую смесь на мениск металла, вытягивали из кристаллизатора непрерывнолитую заготовку со скоростью 0,8 м/мин. При этом измерялись усилия вытягивания заготовки из кристаллизатора и контролировалось качество проката. Разработанные режимы качания (1-3) с различными технологическими параметрами приведены в таблице 2.

Проведенное опытно-промышленное опробование разработанных режимов качания (1-3) подтвердило результаты, полученные с помощью математического моделирования. Видно, что применение предлагаемого способа позволяет снизить усилие вытягивания заготовки из кристаллизатора на 25%, увеличить расход шлакообразующей смеси на 40%, уменьшить отсортировку проката на 7,3% по сравнению с прототипом, где качание кристаллизатора осуществляли по закону (1), (2) (при значениях амплитуды качания A1=2 мм и угловой частоты w=1 1/с) и где усилие вытягивания заготовки из кристаллизатора составляло 25,31 кН, расход шлакообразующей смеси 0,6 кг/т, а отсортировка проката 7,7%.

Пример 3. По разработанной на базе формул (3), (4) математической модели были произведены расчеты расходов шлакообразующей смеси и разработаны режимы качания. Для значений коэффициента отношения амплитуд качаний второй и первой гармоник из диапазона 0,1≤χ≤0,25 величины расходов шлакообразующей смеси явились оптимальными (увеличение расхода до 40% по сравнению с прототипом). При выходе значений коэффициента отношения амплитуд качания второй и первой гармоник за границы диапазона 0,1≤χ≤0,25 происходило резкое снижение расхода шлакообразующей смеси и, как следствие, увеличение усилия вытягивания заготовки из кристаллизатора на 50% по сравнению с оптимальным, что приводит к увеличению трения и отсортировки продукции.

Было проведено опытно-промышленное опробование разработанных режимов качания (1-3). Для этого в кристаллизатор, качающийся по закону (3), (4) (при значениях амплитуды качания первой гармоники A1=2 мм, угловой частоты w=1 1/с и коэффициента отношения амплитуд качания второй и первой гармоник χ=0,1; 0,15; 0,25, коэффициента, учитывающего химический состав металла k=0,6), подавали сталь 65Х, подавали шлакообразуюшую смесь на мениск металла, вытягивали из кристаллизатора непрерывнолитую заготовку со скоростью 0,8 м/мин. При этом измерялись усилия вытягивания заготовки из кристаллизатора и контролировалось качество проката. Разработанные режимы качания (1-3) с различными технологическими параметрами приведены в таблице 3.

Проведенное опытно-промышленное опробование разработанных режимов качания (1-3) подтвердило результаты, полученные с помощью математического моделирования. Видно, что применение предлагаемого способа позволяет снизить усилие вытягивания заготовки из кристаллизатора на 24,18%, увеличить расход шлакообразующей смеси на 40%, уменьшить отсортировку проката на 7,1% по сравнению с прототипом, где качание кристаллизатора осуществляли по закону (1), (2) (при значениях амплитуды качания A1=2 мм и угловой частоты w=1 1/с) и где усилие вытягивания заготовки из кристаллизатора составляло 25,31 кН, расход шлакообразующей смеси 0,6 кг/т, а отсортировка проката 7,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2378083C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2422239C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2428274C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2700979C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2148470C1 |

| Способ непрерывной разливки стали на тонкослябовой установке непрерывной разливки | 2019 |

|

RU2706936C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145266C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2451574C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2175278C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2215613C2 |

Способ непрерывной разливки стали включает подачу стали в качающийся кристаллизатор, подачу шлакообразующей смеси на мениск расплава, вытягивание из кристаллизатора непрерывнолитой заготовки с определенной скоростью. Качание кристаллизатора осуществляют в соответствии с уравнением сложного гармонического колебания с разными амплитудами и частотами, состоящего из суммы первой и второй гармоник. Отношение амплитуд второй и первой гармоник определено через коэффициент χ, выбираемый из диапазона 0,1≤χ≤0,25. Скорость качания кристаллизатора определяют по уравнению движения. В уравнениях учитывают химический состав стали. Обеспечивается увеличение расхода шлакообразующей смеси между корочкой непрерывнолитой заготовки и стенками кристаллизатора до 40%, снижение трения между корочкой заготовки и стенками кристаллизатора до 25%, уменьшение отсортировки продукции. 2 ил., 3 табл.

Способ непрерывной разливки стали, включающий подачу стали в качающийся кристаллизатор, подачу шлакообразующей смеси на мениск металла, вытягивание из кристаллизатора непрерывно-литой заготовки с определенной скоростью, отличающийся тем, что качание кристаллизатора осуществляют в соответствии со следующим уравнением сложного гармонического колебания:

S=k(A1sinwt+A2sin(2wt+α)),

где S - перемещение кристаллизатора, мм;

k - коэффициент, учитывающий химический состав стали;

A1 - амплитуда качания первой гармоники, мм;

w - угловая частота, 1/с;

t - время, с;

A2=χA1 - амплитуда качания второй гармоники, мм;

χ - коэффициент отношения амплитуд качания второй и первой гармоник;

α - начальная фаза второй гармоники, °,

а скорость качания кристаллизатора определяют по уравнению V=dS/dt=k(A1wcoswt+2A2wcos(2wt+α)),

где V - скорость качания кристаллизатора, мм/с;

dS/dt - производная от перемещения по времени;

k - коэффициент, учитывающий химический состав металла;

A1 - амплитуда качания первой гармоники, мм;

w - угловая частота, 1/с;

t - время, с;

A2=χA1 - амплитуда качания второй гармоники, мм;

χ - коэффициент отношения амплитуд качания второй и первой гармоник;

α - начальная фаза второй гармоники, °,

при этом амплитуду A1 выбирают из диапазона 0,5 мм≤А1≤12 мм, коэффициент χ - из диапазона 0,1≤χ≤0,25, а коэффициент k при содержании углерода С в стали 0%<С<0,08% выбирают из диапазона 2≥k>1, при содержании углерода С в стали 0,08%≤С≤0,2% k=1, а при содержании углерода С в стали С>0,2% выбирают из диапазона 1>k≥0,5, а время цикла качания кристаллизатора определяют по уравнению

tц=t1+t2,

где tц - время цикла качания кристаллизатора, с;

t1 - время движения кристаллизатора вниз, с;

t2 - время движения кристаллизатора вверх, с,

причем отношение t1/t2=1,11…2,0.

| НИСКОВСКИХ В.М | |||

| и др | |||

| Машины непрерывного литья слябовых заготовок | |||

| - М.: Металлургия, 1991, с.55-69 | |||

| СПОСОБ ПЕРЕМЕЩЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 0 |

|

SU383519A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИБРАЦИЕЙ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 2003 |

|

RU2239516C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИБРАЦИЕЙ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 2005 |

|

RU2327544C2 |

Авторы

Даты

2010-01-10—Публикация

2008-10-09—Подача