Изобретение относится к способам оценки эксплуатационных свойств топлив, в частности к оценке их коррозионной активности, и может быть использовано в химической, нефтехимической и авиационной отраслях промышленности.

Коррозионно-активные компоненты топлив для реактивных двигателей в процессе эксплуатации авиационных газотурбинных двигателей могут вызывать повышенный износ деталей их топливных насосов, а образующиеся продукты коррозии забивать каналы автоматики, что оказывает значительное влияние на эксплуатационную надежность авиационной техники. Топлива для реактивных двигателей (авиакеросины) могут значительно отличаться по коррозионной активности в зависимости от марки, а также от способа производства в пределах одной марки.

Известен способ определения скорости коррозии, включающий измерение поляризационного сопротивления Rpb двух электродов, в системе металл-электролит; скорость коррозии определяют по формуле:

где i - скорость коррозии металла;

К - коэффициент пропорциональности;

S - площадь поверхности одного электрода;

Rpo - поляризационное сопротивление двух электродов, выполненных из разных металлов;

Rpb - поляризационное сопротивление двух электродов, выполненных из одного металла (RU №2159929, G01N 17/00, 1999 г.).

Также известен способ измерения скорости коррозии металлов и сплавов, включающий размещение образца в коррозионной среде, измерение потенциала коррозии, наложение на образец постоянного потенциала, равного потенциалу коррозии, изменение скорости сопряженной катодной реакции, выдержку образца в коррозионной среде до установившегося значения тока и измерение этого значения тока; скорость сопряженной катодной реакции изменяют за счет изменения скорости обтекания образца коррозионной средой при постоянной концентрации деполяризатора, устанавливают приложенный к образцу потенциал величиной, равной - 0,55 В НВЭ, измеряют установившееся значение предельных токов при измененном и исходном режимах обтекания образца коррозионной средой, определяют ток коррозии по измеренным трем значениям токов по формуле:

где Iкор - ток коррозии, А;

Δi - установившееся значение тока при потенциале коррозии при изменении условий обтекания образца коррозионной средой, А;

id1 - предельный диффузионный ток восстановления деполяризатора при исходном режиме обтекания образца коррозионной средой, А;

id2 - предельный диффузионный ток при измененном режиме перемешивания среды, А;

знак «-» следует брать при увеличении скорости перемешивания по отношению к исходной;

знак «+» следует брать при уменьшении скорости обтекания образца коррозионной средой;

и по величине тока коррозии судят о скорости коррозии образца (RU №2185612, G01N 17/00, 2000 г.).

Известно устройство для контроля активности среды с датчиком, выполненным в виде перевернутого полого корпуса с днищем, внутри которого параллельно днищу размещены две плоские катушки индуктивности с расположенным между ними диэлектриком, а чувствительный элемент закреплен на химстойком изоляционном материале одной своей стороной параллельно катушкам индуктивности, датчик выполнен с возможностью обеспечения

fч.э.=k·f0;

где 10≥k≥1;

f0 - частота генерации магнитного поля без чувствительного элемента, Гц;

fч.э. - частота генерации магнитного поля с чувствительным элементом, Гц.

Контроль коррозионной активности среды осуществляют регистрируя воздействие агрессивной среды на чувствительный элемент датчика (RU №2205383, G01N 17/04, 2000 г.).

Недостатками этих способов является невозможность определения коррозионной активности топлив для реактивных двигателей, не являющихся электролитами.

Наиболее близким к заявляемому способу по технической сущности и взятым за прототип является метод определения коррозионной активности при повышенных температурах [ГОСТ 18598-73 «Топливо для реактивных двигателей. Метод определения коррозионной активности при повышенных температурах»]. В этом методе коррозионную активность топлива оценивают по изменению массы пластинок из электролитической меди и бронзы марки ВБ-23НЦ, находящихся в топливе при проведении поэтапных испытаний (5 этапов) в течение 25 ч при соответствующих условиях испытания.

Пластинки размером (40×10×2)±0,2 мм обрабатывают шлифовальной шкуркой для удаления пятен и царапин. Замеряют длину, ширину и толщину пластинок с погрешностью не более 0,1 мм. Пластинки промывают спиртом, сушат и взвешивают с точностью до 0,0002 г. В два реакционных сосуда (один для меди, другой для бронзы) наливают по 400 см3 топлива, куда на подвесках помещают пластинки. Далее оба сосуда помещают в термостат, нагретый до температуры 150°С. Топливо термостатируют при указанной температуре в течение 5 ч; затем приборы охлаждают на воздухе, а топливо заменяют свежим, не удаляя при этом выпавший осадок. Эту операцию проводят 5 раз каждые пять часов. По окончанию испытаний пластинки вынимают из прибора, промывают от топлива и сушат при (100±2)°С. Образовавшиеся отложения на пластинках удаляют 30%-ным раствором серной кислоты.

Коррозионную активность топлива вычисляют по формуле:

где К - коррозионная активность топлива, г/м2 (например, для топлива ТС-1 не более 2,5 г/м2);

m - масса пластинки до испытания, г;

m1 - масса пластинки после испытания и удаления с нее отложений, г;

S - площадь пластинки, м2.

Недостатками данного метода являются значительная длительность, низкая точность и недостаточная чувствительность метода, обусловленные весовым способом определения показателя.

Технический результат изобретения - повышение точности и достоверности определения коррозионной активности топлив для реактивных двигателей при взаимодействии их с металлами и сплавами, используемыми для изготовления деталей топливных систем авиационных двигателей.

Указанный технический результат достигается тем, что в известном способе определения коррозионной активности топлив для реактивных двигателей, включающем взаимодействие в реакционной емкости специально подготовленной контрольной пластины и анализируемого топлива при температуре 150°С в течение заданного отрезка времени и последующую оценку коррозионной активности топлива по информационному показателю, согласно изобретению используют контрольную пластину из стекла, на которую с одной стороны равномерно нанесен слой металла, электрическое сопротивление которого составляет 10±1 Ом, взаимодействие контрольной пластины и анализируемого топлива осуществляют в течение 3 ч, в процессе которого фиксируют текущие значения электрического сопротивления контрольной пластины Ri, строят графическую зависимость изменения электрического сопротивления по времени Ri=ƒ(τi), определяют мгновенные скорости изменения электрического сопротивления контрольной пластины, из которых выбирают максимальное значение этой скорости Vmax, по которой определяют момент времени τVmах, соответствующий максимальной скорости, и по графической зависимости Ri=ƒ(τi) находят значение электрического сопротивления RVmax для этого момента времени, в качестве информационного показателя коррозионной активности топлив используют разность между RVmax и начальным значением электрического сопротивления Rнач, сравнивают полученную величину с максимально допустимым значением, за которое принимают 200 Ом, и при значении информационного показателя более 200 Ом топливо для реактивных двигателей считают коррозионно-активным.

На фиг.1 представлено устройство для реализации способа определения коррозионной активности реактивных топлив (в разрезе);

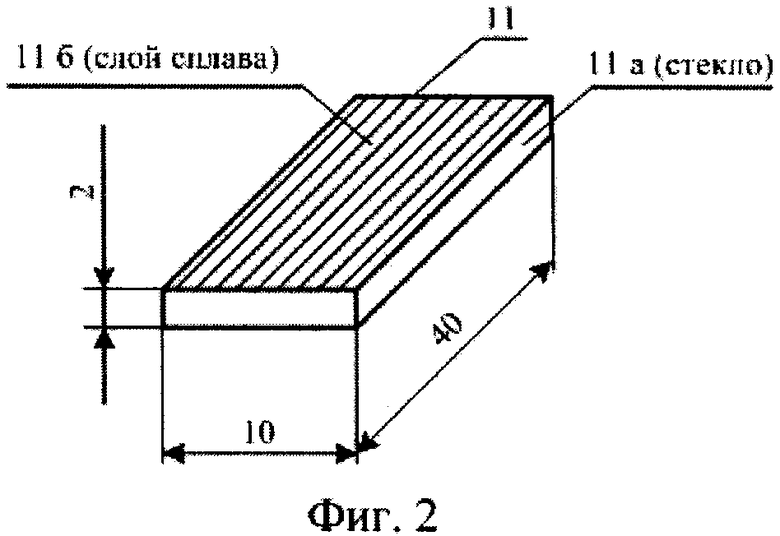

фиг.2 - контрольная пластина (общий вид);

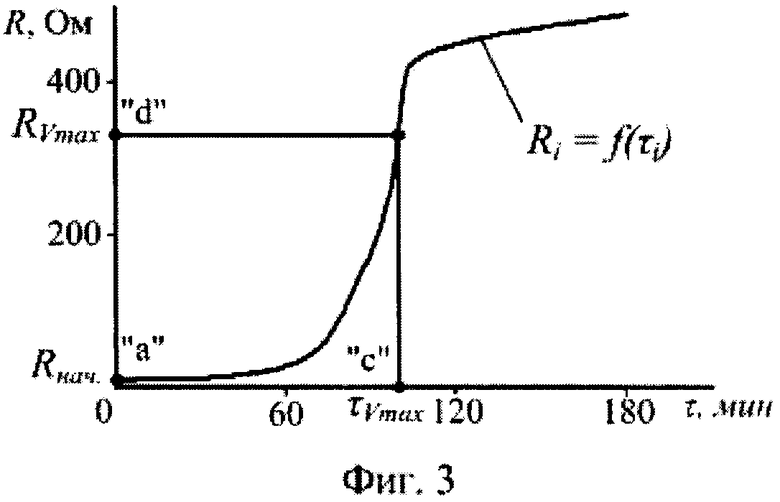

фиг.3 - зависимость изменения электрического сопротивления контрольного образца по времени испытания Ri=ƒ(τ);

фиг.4 - зависимость скорости изменения электрического сопротивления контрольного образца по времени испытания VRi=ƒ(τ).

Устройство (фиг.1) содержит реакционную емкость 1 - стальной цилиндр, на фланец которого устанавливается крышка 2. Крышка 2 закрепляется накидной гайкой 3. Для герметизации реакционной емкости 1 между ней и крышкой 2 устанавливается резиновое уплотнительное кольцо 4. Внутри реакционной емкости 1 размещают стеклянный стакан 5 с испытуемым топливом 6. В крышке 2 имеются два отверстия для установки электродов 7, в нижних торцах которых выполнены прорези и перпендикулярно этим прорезям отверстия с резьбой для винтов 8. Электроды 7 электроизолированы от крышки 2 уплотнительными втулками 9 и закреплены гайками 10.

Контрольная пластина 11 (фиг.2) выполнена из стекла 11а (например, химико-лабораторного по ГОСТ 21400 или другого, по физико-химическим свойствам соответствующего ГОСТ 21400) размерами (40×10×2)±0,2 мм, на которую любым известным способом нанесен слой 11б сплава ВБ-23НЦ площадью 400 мм2, толщиной 0,0595 мкм, электрическое сопротивление которого составляет 10 Ом.

Максимально допустимое значение изменения электрического сопротивления контрольной пластины ΔRmax доп=200 Ом выбрано на основании экспериментальных данных, полученных при испытании различных топлив для реактивных двигателей с известным уровнем коррозионной активности. Проявление максимальной фиксируемой коррозионной активности топлив по отношению к металлам и сплавам, из которых изготавливают детали топливных систем авиационных газотурбинных двигателей, происходит в течение 3 ч, после чего наступает стабилизация. Это послужило обоснованием длительности испытания.

Контрольную пластину 11 вставляют в прорези электродов 7 и зажимают винтами 8, обеспечивающими контакт своими торцами с металлическим покрытием пластины. Контроль за герметичностью в реакционной емкости 1 осуществляют по показаниям манометра 12.

Способ определения коррозионной активности топлив для реактивных двигателей осуществляется следующим образом.

Пример. В качестве анализируемого образца топлива была испытана прямогонная керосиновая фракция топлива ТС-1 производства ОАО «Рязанская НПК» (далее: топливо). Контрольную пластину 11 с нанесенным слоем бронзы марки ВБ-23НЦ, начальное электрическое сопротивление которого равно 10,0 Ом, протирают льняной тканью, смоченной спиртом, ополаскивают чистым спиртом, высушивают между листами фильтровальной бумаги при комнатной температуре и устанавливают с помощью пинцета в прорези электродов 7 и поджимают винтами 8. К наружным концам электродов 7 подключают прибор 13 для измерения электрического сопротивления (например, марки Р 5035 или Р 5126).

В стеклянный стакан 5 наливают 50 см3 профильтрованного испытуемого топлива и помещают его на дно реакционной емкости 1. На реакционную емкость 1 устанавливают крышку 2 с электродами 7 и пластиной 11 и герметизируют при помощи накидной гайки 3.

После этого подготовленную реакционную емкость 1 помещают в предварительно разогретый до температуры (150±2)°С термостат 14 (например, аппарат типа ТСРТ-2). Момент помещения реакционной емкости 1 в термостат 14 принимают за начало испытания (точка "а" на фиг.3).

В процессе испытания в течение 3 ч фиксируют текущие значения электрического сопротивления Ri контрольной пластины, по заданной программе получают график изменения электрического сопротивления Ri=ƒ(τi) (фиг.3) по времени и по полученным данным строят график мгновенной скорости изменения электрического сопротивления контрольной пластины по времени испытания Vi=ƒ(τi) (фиг.4). Выбирают значение максимальной скорости изменения электрического сопротивления Vmax (точка "b") для испытуемого топлива (составляет 32 Ом/мин). Этой скорости соответствует момент времени τVmах=100 мин (точка "с"). Этому моменту времени τVmax=100 мин при Vmax=32 Ом/мин соответствует значение электрического сопротивления контрольной пластины 11 RVmax=316,8 Ом (точка "d").

Коррозионную активность испытуемого топлива оценивают по изменению электрического сопротивления образца за время, прошедшее от начала испытания до достижения максимальной скорости коррозии, определяемое по формуле:

ΔR=RVmax-Rнач=316,8-10,0=306,8 Ом.

Сравнивают полученное значение ΔR с максимально допустимым значением ΔRmax доп, и поскольку ΔR=306,8 Ом>ΔRmax доп=200 Ом, испытуемое топливо ТС-1 считают коррозионно-активным.

Заявленным способом и способом-прототипом были испытаны образцы топлив для реактивных двигателей (см. таблицу).

Как видно из результатов испытаний, приведенных в таблице, заявляемый способ позволяет подразделять топлива по уровню их коррозионной активности: наиболее коррозионно-активным является образец №3 (ΔR=306,8 Ом), наименее коррозионно-активным является образец №5 (ΔR=45,3 Ом). Заявляемый способ хорошо коррелирует со способом прототипа, однако, в отличие от него, позволяет прогнозировать ресурс работы топливных насосов высокого давления авиационных газотурбинных двигателей.

Применение изобретения позволяет оценить коррозионную активность топлив для реактивных двигателей по информационному показателю - изменению электрического сопротивления образца за время, прошедшее от начала испытания до достижения максимальной скорости коррозии при уменьшении материальных и трудовых затрат на проведение испытания без снижения уровня точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ГЛИКОЛЕЙ В ТЕПЛООБМЕННОМ ОБОРУДОВАНИИ | 2021 |

|

RU2777000C1 |

| Способ оценки коррозионной активности реактивных топлив в динамических условиях | 2016 |

|

RU2625837C1 |

| СТАНДАРТНЫЕ ОБРАЗЦЫ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ КОРРОЗИОННОЙ АКТИВНОСТИ В ДИНАМИЧЕСКИХ УСЛОВИЯХ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2760813C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ АКТИВНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2013 |

|

RU2536287C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В ЭЛЕКТРОЛИЗЕР ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2014 |

|

RU2596560C1 |

| Топливная композиция | 1990 |

|

SU1694628A1 |

| ПОЛИФУНКЦИОНАЛЬНАЯ ПРИСАДКА К УГЛЕВОДОРОДНОМУ ТОПЛИВУ | 2000 |

|

RU2165958C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЙ КРАТКОВРЕМЕННЫХ МЕХАНИЧЕСКИХ СВОЙСТВ ОБОЛОЧЕК ТВЭЛОВ ИЗ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2006 |

|

RU2323436C2 |

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 2003 |

|

RU2265816C2 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2008 |

|

RU2368898C1 |

Изобретение относится к способам оценки эксплуатационных свойств топлив, в частности к оценке их коррозионной активности. Способ определения коррозионной активности топлив для реактивных двигателей, при котором происходит взаимодействие в реакционной емкости специально подготовленной контрольной пластины и анализируемого топлива при температуре 150°С в течение 3 ч, в процессе которого фиксируют текущие значения электрического сопротивления контрольной пластины Ri, строят графическую зависимость изменения электрического сопротивления по времени Ri=f(τi), определяют мгновенные скорости изменения электрического сопротивления контрольной пластины, из которых выбирают максимальное значение этой скорости Vmax, по которой определяют момент времени τVmax, соответствующий максимальной скорости, и по графической зависимости Ri=f(τi) находят значение электрического сопротивления RVmax для этого момента времени, в качестве информационного показателя коррозионной активности топлив используют разность между RVmax и начальным значением электрического сопротивления Rнач, сравнивают полученную величину с максимально допустимым значением, за которое принимают 200 Ом, и при значении информационного показателя более 200 Ом топливо для реактивных двигателей считают коррозионно-активным. Целью предложенного изобретения является повышение точности и достоверности определения коррозионной активности топлив для реактивных двигателей при взаимодействии их с металлами и сплавами. 4 ил., 1 табл.

Способ определения коррозионной активности топлив для реактивных двигателей, включающий взаимодействие в реакционной емкости специально подготовленной контрольной пластины и анализируемого топлива при температуре 150°С в течение заданного отрезка времени и последующую оценку коррозионной активности топлива по информационному показателю, отличающийся тем, что используют контрольную пластину из стекла, на которую с одной стороны равномерно нанесен слой металла, электрическое сопротивление которого составляет 10±1 Ом, взаимодействие контрольной пластины и анализируемого топлива осуществляют в течение 3 ч, в процессе которого фиксируют текущие значения электрического сопротивления контрольной пластины Ri строят графическую зависимость изменения электрического сопротивления по времени Ri=f(τi), определяют мгновенные скорости изменения электрического сопротивления контрольной пластины, из которых выбирают максимальное значение этой скорости Vmax, по которой определяют момент времени τVmax; соответствующий максимальной скорости, и по графической зависимости Ri=f(τi) находят значение электрического сопротивления RVmax для этого момента времени, в качестве информационного показателя коррозионной активности топлив используют разность между RVmax и начальным значением электрического сопротивления Rнач, сравнивают полученную величину с максимально допустимым значением, за которое принимают 200 Ом, и при значении информационного показателя более 200 Ом топливо для реактивных двигателей считают коррозионно-активным.

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2159929C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2185612C2 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ АКТИВНОСТИ МОТОРНЫХ МАСЕЛ | 2006 |

|

RU2304764C1 |

| US 5171524 А1, 15.12.1992. | |||

Авторы

Даты

2010-01-10—Публикация

2008-07-11—Подача