Изобретение относится к способам оценки эксплуатационных свойств топлив, в частности к способу оценки коррозионной активности реактивных топлив, и может быть использовано в нефтехимической, авиационной и других отраслях промышленности.

Коррозионная активность реактивных топлив обусловлена наличием в них химически активных веществ - меркаптанов, сульфидов, карбоновых кислот, спиртов и др., вызывающих коррозионное поражение деталей из сплавов на основе меди в агрегатах топливных систем авиационных газотурбинных двигателей (ГТД). К числу таких деталей относятся элементы плунжерных насосов-регуляторов, изготовленные из бронзы марки ВБ-23НЦ, например, пластины подпятников плунжеров, гильзы роторов, опоры сепараторов.

Значительную роль в развитии процессов химической коррозии играет циркуляция топлива при работе ГТД. При циркуляции процессы химической коррозии бронзы ВБ-23НЦ развиваются значительно интенсивнее, поскольку происходит более интенсивный приток коррозионно-активных компонентов реактивных топлив к деталям топливных агрегатов. Циркулирующее топливо смывает с поверхности деталей продукты коррозии, а обнажение поверхности способствует ускорению коррозии [1 - Зрелов В.Н, Пискунов В.А. Реактивные двигатели и топливо // М., Машиностроение. 1968, с. 261].

Коррозия деталей топливной аппаратуры сопровождается вначале разъеданием поверхности, затем образованием на ней отложений, продуктов коррозии, часть которых смывается топливом и накапливается в нем. Загрязнение топлива продуктами коррозии отрицательно сказывается на эксплуатационной надежности авиационной техники. Часть этих продуктов, нерастворимая в топливе, оседает в виде отложений в узких каналах агрегатов и на фильтрах топливной системы, нарушая их работоспособность [2 - Пискунов В.А., Зрелов В.Н. Влияние топлив на надежность реактивных двигателей и самолетов. Химмотологическая надежность // М.: Машиностроение, 1978, с. 270].

Авторы решали следующую задачу: разработать способ, позволяющий оценивать коррозионную активность реактивных топлив в условиях, приближенных к реальным условиям эксплуатации ГТД, в том числе оценить количество продуктов коррозии, образующихся в топливе, которые могут забивать фильтры топливной системы.

В реальных условиях эксплуатации топливо прокачивается по топливной системе, температура топлива в ней может достигать 150°C, в конструкциях агрегатов топливных систем ГТД широко применяется бронза марки ВБ-23НЦ, которая представляет собой сплав на основе меди.

Известен способ оценки коррозионной активности реактивных топлив, заключающийся в выдерживании медной пластинки в испытуемом топливе при температуре 100°C и фиксировании изменения ее внешнего вида, характеризующего коррозионное воздействие топлива. Топливо считают выдержавшим испытание, если на пластинке отсутствуют налет или пятна черного, коричневого или серо-стального цвета [3 - ГОСТ 6321-92 «Топливо для двигателей. Метод испытания на медной пластинке»].

Известен также способ оценки коррозионной активности реактивных топлив, заключающийся в определении потери массы медной фольги, после пребывания в топливе, находившегося в герметично закрывающихся металлических сосудах при температуре (150±2)°C в течение 4-х часов. Испытание проводят в 2 этапа по 2 часа со сменой топлива после первого этапа [4 - RU №2536287, G01N 17/00, 2014 г].

Общие недостатки перечисленных способов заключаются в том, что оценочный элемент изготовлен из меди - металла, который не применяется в топливной системе в чистом виде, а также в том, что условия испытания не соответствуют реальным условиям эксплуатации топлива в ГТД.

Наиболее близким по технической сущности и взятым за прототип является метод определения коррозионной активности реактивных топлив при повышенных температурах. Сущность метода заключается в следующем. Взвешивают предварительно подготовленные пластинки из меди или бронзы ВБ-23НЦ. В реакционные сосуды, представляющие собой пробирки диаметром (50±2) мм и высотой (380±5) мм из термостойкого стекла, заливают по 400 см3 топлива. К холодильникам при помощи нитки подвешивают по одной пластинке (из меди или бронзы) таким образом, чтобы она находилась в центре реакционного сосуда на расстоянии 100 мм от его дна. Устанавливают холодильники на пробирки и помещают в термостат, предварительно нагретый до температуры 150°C. Испытание проводят в 5 этапов нагрева продолжительностью по 5 ч. После каждого этапа заливают в реакционные сосуды свежее топливо, при этом реакционные сосуды и холодильники от образовавшегося осадка не промывают. После пятого этапа нагрева пластинки вынимают, обрабатывают, сушат и взвешивают. Коррозионную активность реактивных топлив оценивают по уменьшению массы пластинки за время испытания [5 - ГОСТ 18598-73 «Топливо для реактивных двигателей. Метод определения коррозионной активности при повышенных температурах» - прототип].

Недостатком данного способа является низкая достоверность получаемых результатов из-за несоответствия условий испытаний условиям эксплуатации топлива в ГТД. В реальных условиях топливо прокачивается по топливной системе при температуре, изменяющейся по мере его прохождения через агрегаты топливной системы от 30 до 150°C.

Технический результат изобретения - повышение достоверности оценки коррозионной активности реактивных топлив за счет создания условий испытаний, приближенных к реальным условиям эксплуатации топливной системы двигателей при значительном сокращении времени испытания.

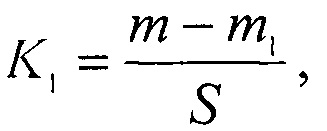

Указанный технический результат достигается тем, что в известном способе оценки коррозионной активности реактивных топлив в динамических условиях, включающем взаимодействие обработанной шлифовальной шкуркой и промытой спиртом пластинки из бронзы ВБ-23НЦ с анализируемым топливом, залитым в реакционный сосуд и нагретым до температуры 150°С, в течение последовательных этапов заданной длительности и последующую оценку коррозионной активности по оценочному показателю K1, рассчитываемому по формуле

где m - масса пластинки, измеренная до испытания, г;

m1 - масса пластинки, измеренная после испытания и удаления с нее отложений, г;

S - площадь пластинки, м2,

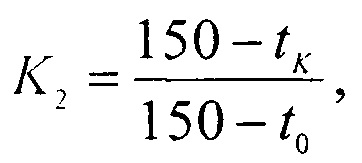

согласно изобретению в качестве реакционного сосуда используют вертикально расположенный замкнутый контур, по которому осуществляют циркуляцию топлива за счет термосифонного эффекта, пластинку размещают в верхнем участке контура, в котором поддерживают температуру топлива 150°С, циркуляцию топлива в контуре осуществляют в 3 этапа по 3 часа каждый со сменой топлива после первого и второго этапов, при этом перед началом первого этапа непосредственно за пластинкой по ходу потока устанавливают фильтрующий элемент из нержавеющей стали пористостью 12-16 мкм, измеряют температуру топлива в нижнем участке контура в момент начала и окончания первого этапа, рассчитывают показатель K2 забивки фильтрующего элемента по формуле

где 150°С - температура в верхнем участке контура, °С;

tк - температура топлива в нижнем участке контура в момент окончания первого этапа, °С,

t0 - температура топлива в нижнем участке контура в момент начала первого этапа, °С;

после окончания первого этапа извлекают фильтрующий элемент и осуществляют второй и третий этапы циркуляции топлива, а коррозионную активность топлива считают удовлетворительной при значениях K1≤3 г/м2 и K2≤1,6.

Сущность изобретения заключается в том, что оценку коррозионной активности реактивных топлив проводят в условиях их циркуляции по замкнутому контуру, что позволило наряду с известным оценочным показателем коррозионной активности K1 дополнительно ввести показатель K2, характеризующий влияние коррозионно-активных соединений, присутствующих в реактивных топливах, на процессы коррозии бронзовой пластинки, в ходе которых образуются нерастворимые осадки, забивающие фильтрующий элемент, что приводит к снижению температуры в нижнем участке замкнутого контура.

Авторами была проведена серия экспериментов по определению влияния степени забивки фильтрующего элемента на температуру топлива в нижнем участке контура при неизменной температуре 150°С в верхнем участке контура. Забивку фильтрующего элемента имитировали при помощи его установки между двумя стальными шайбами с различными внутренними диаметрами. Из результатов, представленных в таблице 1, видно, что температура топлива в нижнем участке контура снижается по мере уменьшения проходного сечения фильтрующего элемента.

Авторами установлено, что установка фильтрующего элемента во 2-м и 3-м этапах не приводит к существенному улучшению информативности показателя K2, поскольку его значения незначительно отличаются от полученных в 1-м этапе, однако приводят к увеличению трудоемкости при проведении испытания.

Для подтверждения технического результата в объеме существенных признаков, изложенных в формуле изобретения, была изготовлена реакционная емкость - устанавливаемый вертикально замкнутый контур из нержавеющей стали, который представляет собой конструкцию из труб круглого сечения. В одном из вертикальных каналов размещается трубчатый электрический нагреватель, второй вертикальный канал является каналом охлаждения за счет конвективного теплообмена с окружающим воздухом. В верхнем и нижнем участках контура размещены термопары для измерения температуры топлива. В верхнем участке контура, в котором во время испытания поддерживается температура 150°С, размещают пластинку из бронзы ВБ-23НЦ, предварительно помещенную в проточную стеклянную трубку для исключения контакта пластинки с контуром. Для размещения в контуре фильтрующего элемента используют специальную оправку, помещаемую непосредственно за контрольной пластиной в стакан в верхней части канала охлаждения. В качестве фильтрующего элемента используют диск из нержавеющей сетки саржевого переплетения 80/720 пористостью 12-16 мкм. Выбор этого фильтрационного материала обоснован тем, что из нержавеющей сетки саржевого переплетения изготавливают большинство фильтроэлементов, применяемых в топливных системах отечественных авиационных ГТД [6 - Чертков Я.Б., Спиркин В.Г. Применение реактивных топлив в авиации, М., 1974 г.].

Сигнал от термопары, расположенной в непосредственной близости от места размещения пластинки, служит сигналом, управляющим работой измерителя-регулятора температуры, автоматически поддерживающего постоянной температуру топлива 150°С в верхнем участке контура перед пластинкой.

Температура топлива, измеряемая термопарой в нижнем участке контура, характеризует скорость циркуляции топлива в контуре и служит для оценки забивки фильтрующего элемента нерастворимыми продуктами коррозии. Эта температура зависит от физико-химических показателей топлива и в начале первого этапа ее значение устанавливается в диапазоне 100±5°С, что создает термосифонный эффект циркуляции. В процессе проведения первого этапа нерастворимые в топливе продукты коррозии забивают поры фильтрующего элемента, что приводит к уменьшению скорости циркуляции топлива в контуре и снижению температуры топлива в его нижней части. При забивке фильтра на 80-85%, что соответствует снижению температуры в нижней части контура на 30°С, считают, что уровень коррозионной активности топлива неудовлетворительный.

Способ оценки коррозионной активности реактивных топлив в динамических условиях реализуется следующим образом.

Контрольную пластинку размером (40×10×2) мм из бронзы ВБ-23НЦ (S=0,001 м2) обрабатывают шлифовальной шкуркой для удаления пятен и царапин, промывают спиртом, сушат и взвешивают с точностью до 0,0002 г. Результат взвешивания принимают за исходную массу пластинки m=6,2934 г. Далее контрольную пластинку помещают в стеклянную трубку, которую вставляют в верхнюю часть контура. Перед проведением первого этапа устанавливают в контуре непосредственно за пластинкой по ходу потока фильтрующий элемент. В контур установки заливают топливо объемом 350 см3 марки РТ, содержащее 100% гидроочищенную керосиновую фракцию, антиокислительную присадку в концентрации 0,004% масс. и противоизносную присадку в концентрации 0,0033% масс.

Испытание проводят в 3 этапа продолжительностью по 3 ч каждый.

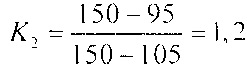

При проведении испытания температуру топлива 150°С в верхней части контура поддерживают постоянной. В ходе первого этапа регистрируют температуру топлива в нижней части контура в момент начала (t0=105°C) и в момент окончания (tK=90°C) этапа. По окончании первого этапа рассчитывают показатель забивки фильтрующего элемента по формуле

Во втором и третьем этапах контрольный фильтр не устанавливают. После каждого этапа из контура сливают топливо, прошедшее этап нагрева и, не промывая контур от образовавшихся отложений, заливают в него 350 см3 свежего топлива. Каждый следующий этап нагрева проводят не позднее, чем через 18 ч после заправки контура топливом.

После третьего этапа нагрева и охлаждения контура пластинку из него вынимают и выдерживают в бюксе с изооктаном в течение 1 ч, затем сушат на листе фильтровальной бумаги, удаляют с пластинки образовавшиеся отложения, обрабатывая ее 30%-ным раствором серной кислоты. В фарфоровую чашку наливают 20-25 см3 раствора кислоты и погружают в нее пластинку. Чашку устанавливают в ультразвуковую ванну на 10-15 мин, затем пластинку очищают от остатков отложений кисточкой или ватой, дважды промывают дистиллированной водой, помещают на фильтровальную бумагу, высушивают на воздухе, выдерживают в эксикаторе в течение 1 ч и взвешивают. Результат взвешивания принимают за массу пластинки после испытания m1=6,2926 г. Рассчитывают показатель коррозионной активности по формуле

Поскольку полученные значения K1<3 г/м2 и K2<1,6, делают вывод, что анализируемый образец топлива марки РТ обладает низкой коррозионной активностью.

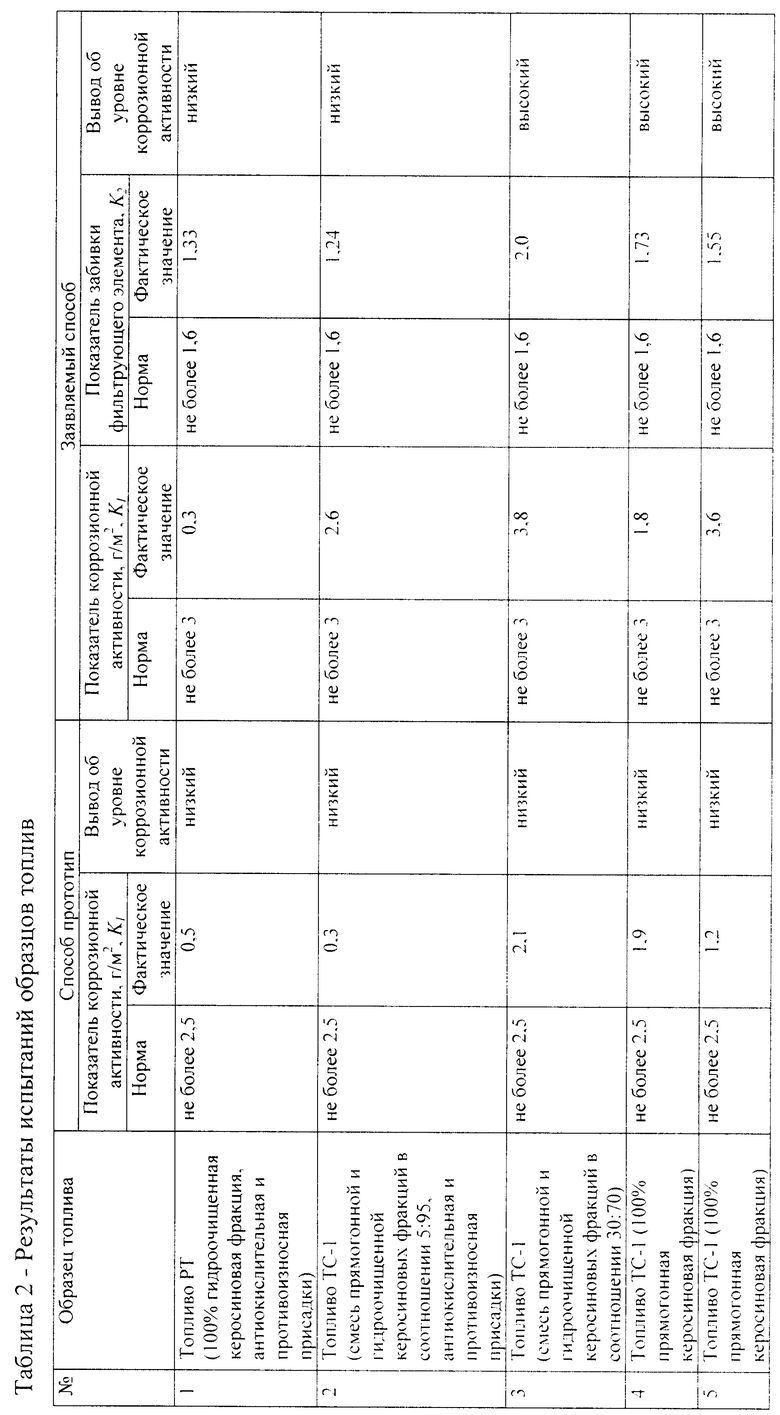

Заявляемым способом и способом по прототипу были испытаны образцы реактивных топлив РТ, ТС-1 (прямогонные и смесевые). Результаты испытаний приведены в таблице 2.

Как видно из данных таблицы 2, заявляемый способ позволяет лучше дифференцировать топлива по уровню их коррозионной активности. А именно образцы - №3, №4, №5 по способу-прототипу обладают низкой коррозионной активностью, а по заявляемому способу - высокой. То есть применение второго оценочного показателя позволяет более достоверно оценивать уровень коррозионной активности реактивных топлив.

Таким образом, применение предлагаемого способа позволит:

- повысить достоверность оценки коррозионной активности реактивных топлив за счет реализации условий испытаний, моделирующих эксплуатационные режимы топливных систем авиационных ГТД (циркуляция топлива в контуре, температура топлива 150°C, оценочный элемент изготовлен из бронзы марки ВБ-23НЦ).

- реализовать оценку коррозионной активности реактивных топлив по двум информационным показателям, характеризующим как непосредственно разрушение металла, так и образование нерастворимых в топливе осадков, содержащих продукты коррозии;

- снизить трудоемкость и сократить время испытания (3 этапа по 3 ч, вместо 5 этапов по 5 ч каждый).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2378640C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ АКТИВНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2013 |

|

RU2536287C1 |

| СТАНДАРТНЫЕ ОБРАЗЦЫ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ КОРРОЗИОННОЙ АКТИВНОСТИ В ДИНАМИЧЕСКИХ УСЛОВИЯХ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2760813C1 |

| Смесь эфиров N-оксиэтилморфолина и синтетических жирных кислот фракции С @ -С @ в качестве ингибитора коррозии металлов в углеводородных средах | 1977 |

|

SU677322A1 |

| СПОСОБ ОЦЕНКИ СОВМЕСТИМОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ С РЕЗИНОЙ | 2006 |

|

RU2310842C1 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2008 |

|

RU2368898C1 |

| Топливная композиция | 1990 |

|

SU1694628A1 |

| Установка для определения термоокислительной стабильности топлив | 1985 |

|

SU1552100A1 |

| Установка для определения термоокислительной стабильности реактивных топлив | 1980 |

|

SU947763A1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2015 |

|

RU2596630C1 |

Изобретение относится к оценке эксплуатационных свойств топлив, в частности к оценке коррозионной активности реактивных топлив. Сущность изобретения заключается в том, что топливо циркулирует в вертикально расположенном замкнутом контуре из нержавеющей стали, представляющем собой конструкцию из труб круглого сечения, пластинку из бронзы ВБ-23НЦ размещают в верхнем горизонтальном участке контура, циркуляцию топлива в контуре осуществляют в 3 этапа по 3 ч каждый, со сменой топлива после 1-го и 2-го этапов, перед началом первого этапа непосредственно за пластинкой по ходу потока устанавливают фильтрующий элемент. В качестве оценочных показателей используют потерю массы пластинки за время испытания, отнесенную к ее площади (K1), и показатель забивки фильтрующего элемента (К2) в 1-м этапе. Достигается повышение достоверности оценки коррозионной активности реактивных топлив за счет создания условий испытаний, приближенных к реальным условиям эксплуатации топливной системы двигателей при значительном сокращении времени испытания. 2 табл.

Способ оценки коррозионной активности реактивных топлив в динамических условиях, включающий взаимодействие обработанной шлифовальной шкуркой и промытой спиртом пластинки из бронзы ВБ-23НЦ с анализируемым топливом, залитым в реакционный сосуд и нагретым до температуры 150°С, в течение последовательных этапов заданной длительности и последующую оценку коррозионной активности по оценочному показателю K1, рассчитываемому по формуле

где m - масса пластинки, измеренная до испытания, г;

m1 - масса пластинки, измеренная после испытания и удаления с нее отложений, г;

S - площадь пластинки, м2,

отличающийся тем, что в качестве реакционного сосуда используют вертикально расположенный замкнутый контур, по которому осуществляют циркуляцию топлива за счет термосифонного эффекта, пластинку размещают в верхнем участке контура, в котором поддерживают температуру топлива 150°С, циркуляцию топлива в контуре осуществляют в 3 этапа по 3 ч каждый со сменой топлива после первого и второго этапов, при этом перед началом первого этапа непосредственно за пластинкой по ходу потока устанавливают фильтрующий элемент из нержавеющей стали пористостью 12-16 мкм, измеряют температуру топлива в нижнем участке контура в момент начала и окончания первого этапа, рассчитывают показатель K2 забивки фильтрующего элемента по формуле

где 150 - температура в верхнем участке контура, °С;

tк - температура топлива в нижнем участке контура в момент окончания первого этапа, °С,

t0 - температура топлива в нижнем участке контура в момент начала первого этапа, °С;

после окончания первого этапа извлекают фильтрующий элемент и осуществляют второй и третий этапы циркуляции топлива, а коррозионную активность топлива считают удовлетворительной при значениях K1≤3 г/м2 и K2≤1,6.

| Способ консервирования крови | 1929 |

|

SU18598A1 |

| Метод определения коррозионной активности при повышенных температурах | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2378640C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ АКТИВНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2013 |

|

RU2536287C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ АКТИВНОСТИ МОТОРНЫХ МАСЕЛ | 2006 |

|

RU2304764C1 |

| Способ приведения в действие канатно-подвесной дороги | 1938 |

|

SU56623A1 |

| JP2009069029 A, 02.04.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "БИТОЧКИ ОСОБЫЕ С КАПУСТОЙ И КРАСНЫМ ОСНОВНЫМ СОУСОМ" | 2005 |

|

RU2300264C1 |

| US 2012023894 A1, 02.02.2012. | |||

Авторы

Даты

2017-07-19—Публикация

2016-06-20—Подача