Изобретение относится к области ультразвуковой аппаратуры, предназначенной для неразрушающего контроля качества материалов, в частности, к способам настройки и проверки ультразвуковых дефектоскопов.

Ультразвуковой дефектоскоп состоит из электронного блока и электроакустического преобразователя прямого или наклонного типа.

Настройка ультразвуковой аппаратуры является основным элементом, обеспечивающим эффективность ее применения для неразрушающего контроля. Она осуществляется при помощи стандартных образцов-устройств, содержащих набор искусственных моделей дефектов-отражателей разной формы, например, в виде: цилиндрического отверстия, плоскодонного сверления, плоских угловых отражателей, пропилов и т.д., отображающих геометрию по возможности реальных дефектов. Они позволяют определить условную и предельную чувствительность аппаратуры, ее разрешающую способность, мертвую зону преобразователя, точку выхода ультразвуковых колебаний, угла ввода ультразвуковых колебаний и т.д.

Особенностью при стандартизации образцов является нормирование геометрических размеров и местоположения, искусственно созданных нарушений сплошности материала. Однако данные характеристики затруднительно использовать для установления наиболее существенной в дефектоскопии зависимости между параметрами имитаторов дефектов и информационным сигналом, формируемым и регистрируемым при дефектоскопии. Это обстоятельство существенно затрудняет проведение сравнительной оценки единства условной чувствительности в широком диапазоне изменения параметров дефектов, а следовательно, приводит к снижению функциональных возможностей аппаратуры, а также достоверности и точности результатов диагностики.

В то же время, способы настройки и проверки параметров ультразвуковой аппаратуры группируют в два класса задач. К первому классу относят задачи повседневной настройки и проверки на рабочем месте наиболее важных и сравнительно легко поддающихся определению параметров и характеристик применительно к конкретным объектам контроля. Эту проверку осуществляют с помощью стандартных образцов-имитаторов свойств объектов контроля. Второй класс задач предусматривает наиболее полную проверку параметров ультразвуковой аппаратуры и характеристик метода в лабораторных условиях, путем проведения количественных измерений с применением специальной дополнительной аппаратуры, стандартных образцов общего назначения и приспособлений (Ермолов И.Н. Теория и практика ультразвукового контроля. - М.: Машиностроение, 1981, 240 с.).

Известен способ для комплексной настройки и проверки параметров ультразвуковой аппаратуры с прямым преобразователем, который реализуют с помощью устройства в виде стандартного образца [ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. - М.: Изд-во стандартов, 1986, 11 с.].

Способ определения условной чувствительности ультразвуковой аппаратуры осуществляют следующим образом. На рабочую горизонтальную поверхность устройства устанавливают преобразователь. Затем сканируют его поверхность, на которой находятся 13 цилиндрических отверстий-отражателей диаметром 2 мм, расположенных на разном расстоянии (глубине) от рабочей поверхности с шагом по глубине 5 мм, и фиксируют по индикатору дефектоскопа амплитуды эхо-сигналов, отраженных от поверхности отверстий. За условную чувствительность ультразвуковой аппаратуры принимается расстояние в миллиметрах до наиболее удаленного и выявляемого при сканировании отверстия при данной настройке этой аппаратуры.

Недостатком данного способа является невозможность его использования для проверки и оценки в широком интервале закономерности изменения условной чувствительности ультразвуковой аппаратуры, а также его ограничение решением задач первого класса. Кроме того, способ реализуют с использованием устройства из органического стекла, существенно отличающегося по физико-механическим свойствам от широко распространенного материала контроля - сталей, что приводит к необходимости пересчета условной чувствительности применительно к сталям при помощи специально строящихся аттестатов-графиков, и, как следствие, к снижению достоверности оценки условной чувствительности аппаратуры [Алешин Н.П., Белый В.Е., Вопилкин А.Х. и др. Методы акустического контроля металлов. - М.: Машиностроение, 1989, 456 с.].

Наиболее близким по техническому и функциональному осуществлению к предлагаемому способу является способ для определения изменения условной чувствительности ультразвуковой аппаратуры с наклонным преобразователем при отклонении от номинального ее значения [ГОСТ 23667-85. Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров. - М.: Изд-во стандартов, 1986, 8 с.].

Способ реализуют следующим образом. Предварительно отключают временную регулировку чувствительности дефектоскопа и отсечку, затем устанавливают преобразователь дефектоскопа на рабочую поверхность стандартного образца, который изготовлен из стали марки 20, соответствующего номинальному значению условной чувствительности (по номинальной площади отражателя Sн, по глубине расположения площади отражателя Hs), и настраивают дефектоскоп на эту чувствительность, используя только его измерительный аттенюатор. Затем рассчитывают отклонение условной чувствительности от номинальной в дБ по формуле

ΔSн или ΔHs=(Nуст-Nн),

где Nн - номинальное ослабление измерительного аттенюатора, соответствующее номинальной условной чувствительности;

Nуст - установленное в процессе измерения показание измерительного аттенюатора дефектоскопа.

Недостатки этого способа связаны: с невозможностью настройки ультразвуковой аппаратуры по чувствительности в широком диапазоне ее изменения, т.е. от +6 до -20 дБ; с применением расчетных, а не экспериментальных оценок; нет возможности использовать для проверки и настройки линейности электроакустического тракта преобразователя-дефектоскопа, а также выявлять предельную чувствительность аппаратуры с учетом изменения глубины залегания дефектов и т.д.

Таким образом, известные способы определения условной чувствительности ограничиваются оценкой ее значений при данной настройке ультразвуковой аппаратуры или ее потенциального запаса и не позволяют отследить изменения чувствительности в широком интервале изменения амплитуды эхо-сигнала, обеспечить единообразия методики проверки аппаратуры и существенного расширения областей для ее практического использования, и диапазона номенклатуры контролируемых материалов и изделий.

В основу изобретения положено решение задачи повышения эффективности работы ультразвуковой аппаратуры путем разработки способа ее настройки и проверки, обеспечивающего в различных условиях эксплуатации аппаратуры повышение уровня и универсальности ее настройки параметров линейности электроакустического тракта, предельной чувствительности и определения допустимого диапазона ее применимости при реальной диагностике, без снижения достоверности и точности результатов диагностики широкого круга номенклатурных материалов и изделий.

Поставленная задача решается тем, что в способе настройки и проверки параметров ультразвукового дефектоскопа посредством матричного устройства, с нанесенными на его поверхность плоскими угловыми отражателями, имитирующими форму и размеры реальных дефектов, включающим установление на рабочую поверхность устройства наклонного преобразователя и последовательное сканирование ряда рабочих поверхностей плоских угловых отражателей, выполненных с изменяющимися линейно площадями, до получения эхо-сигналов, согласно изобретению получают от всех рабочих поверхностей угловых отражателей разные по величине эхо-сигналы, амплитуды которых фиксируют индикатором дефектоскопа в положительных и в отрицательных единицах децибел в диапазоне изменения величин от любого опорного отражателя, для которого изменение в децибелах равно нулю, до максимальной величины от отражателя максимального размера. Затем полученные значения амплитуд эхо-сигналов заносят в таблицу и строят график-аттестат экспериментальной зависимости набора отношений амплитуд эхо-сигналов в диапазоне от +6 дБ до -20 дБ от соответствующего им набора отношений размеров площадей плоских угловых отражателей, и путем анализа и сравнения значений амплитуд эхо-сигналов, полученных при определенном шаге сканирования размером менее 2 дБ, определяют линейность электроакустического тракта дефектоскопа и судят о ее соответствии полю допуска («коридору»), устанавливаемого нормативными документами, в случае ее выхода за пределы поля допуска, осуществляют посредством аттенюатора дефектоскопа перенастройку аппаратуры до достижения линейности электроакустического тракта. При этом устанавливают предельную чувствительность аппаратуры и допустимый диапазон ее применимости при контроле дефектов.

Возможность повышения эффективности настройки и проверки ультразвуковых дефектоскопов, за счет корректировки параметров линейности электроакустического тракта аппаратуры, точного установления ее предельной чувствительности и допустимого диапазона применимости при диагностике реальных дефектов, формирует качественно новый уровень применимости ультразвуковой аппаратуры в области дефектоскопии ферромагнитных материалов и изделий.

Реализация предлагаемого способа осуществляется при помощи матричного устройства, выполненного в виде пластины из малоуглеродистой мелкозернистой стали марки 20, содержащего ряд отражателей, с разными площадями отражения, имитирующих форму и размеры реальных дефектов. Отражатели являются угловыми и выполнены в виде зарубок, которые имеют разную глубину и прямоугольную форму, рабочие площади отражателей имеют форму либо квадратов и изменяются линейно с шагом, равным величине √l,06, соответствующим отраженному от поверхности рабочей площади эхо-сигналу в 0,5 дБ или √l,12 - в 1,0 дБ, или √l,19 - в 1,5 дБ, или √l,26 - в 2,0 дБ; в диапазоне от +6 до -20 дБ; либо рабочие площади отражателей имеют форму прямоугольников и изменяются линейно по длине или ширине с шагом, равным величине 1,06, соответствующим отраженному от поверхности рабочей площади эхо-сигналу в 0,5 дБ или 1,12 - в 1,0 дБ, или 1,19 - в 1,5 дБ, или 1,26 - в 2,0 дБ; в диапазоне от +6 до -20 дБ; причем все отражатели устройства, включая предпоследний от минимальной рабочей площади отражателя, выполнены опорным отражателем (Пудов В.И., Соболев А.С., Бланин В.А. Устройство для настройки ультразвуковых преобразователей-дефектоскопов. Патент РФ №2310838. Бюл. изобр. 2007, №32).

Способ реализуют следующим образом.

На рабочую фронтальную поверхность матричного устройства устанавливают наклонный преобразователь и последовательно сканируют ряд рабочих поверхностей плоских угловых отражателей, выполненных с изменяющимися линейно площадями. Получают от всех рабочих поверхностей угловых отражателей разные по величине эхо-сигналы, амплитуды которых фиксируют индикатором дефектоскопа в единицах децибел в диапазоне изменения величин от опорного отражателя, для которого изменение в децибелах равно нулю, до максимальной от отражателя максимального размера. В результате от плоских угловых отражателей больших размеров по сравнению с опорным отражателем получают изменение сигнала в положительных децибелах, а от отражателей меньших размеров по отношению к опорному - в отрицательных.

Затем полученные значения амплитуд эхо-сигналов заносят в таблицу и строят график-аттестат, где по оси абсцисс (ось х) откладывают отношение размеров площадей плоских угловых отражателей с определенным шагом в децибелах и с нулем для размера опорного отражателя, а по оси ординат (ось у) - отношение амплитуд эхо-сигналов в диапазоне от +6 дБ до -20 дБ и также с шагом в децибелах, и с нулем для эхо-сигнала от опорного отражателя. После этого путем анализа и сравнения значений амплитуд эхо-сигналов, полученных при определенном шаге сканирования размером 0,1, или 0,5, или 1, или 1,5, или 2 дБ, определяют линейность электроакустического тракта дефектоскопа и судят о ее соответствии полю допуска ("коридору"), расположенного под углом 45 градусов в 1 и 3 квадрантах в рассматриваемых координатах, ширина которого по оси у задается нормативными документами контролируемых дефектов изделий. В случае выхода линейности за пределы поля допуска осуществляют посредством аттенюатора дефектоскопа перенастройку аппаратуры до достижения линейности электроакустического тракта в пределах поля допуска.

Затем из анализа и сравнения зависимости, представленной в графике-аттестате, устанавливают предельную чувствительность аппаратуры и допустимый диапазон ее применимости при диагностике дефектов.

Пример обработки результатов

Дискретный набор моделей дефектов, выполненных в устройстве, представляет упорядоченный по отношению площадей, выраженному числом nxi децибелов, ряд плоских угловых отражателей. Например, площадь опорного отражателя дефекта составляет 7 мм2, при шаге в 1 дБ берем в зависимости от точности настройки диапазон изменения nxi от +4 дБ до -14 дБ.

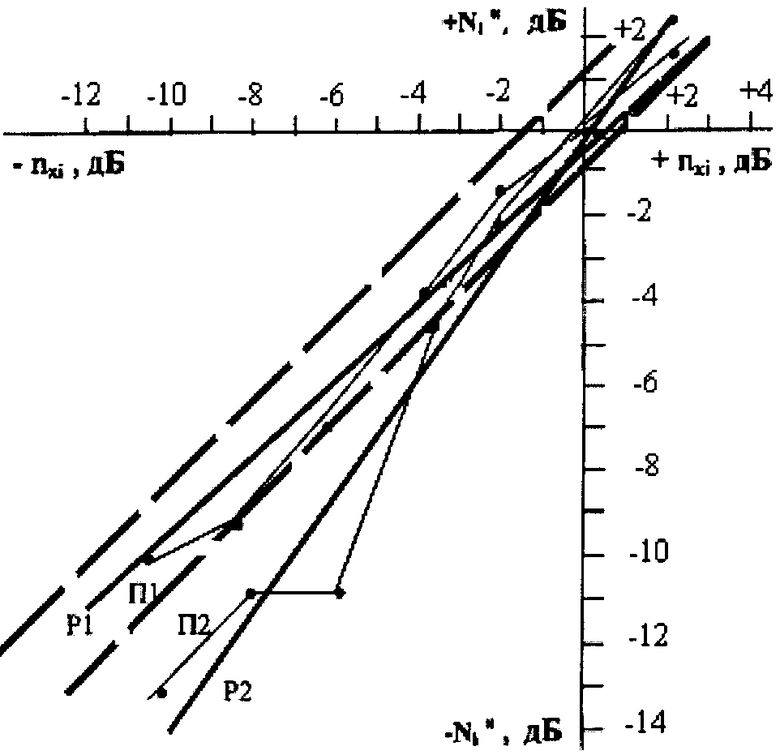

Нормированная зависимость Nyi=f(nxi) в виде Ni=f(nxi) приведена в графической форме. Погрешность определения значений Ni±0,5 дБ. Норма отклонения от условной линейности в виде зависимости Ni=f(nxi) электроакустического тракта при заданных nxi для данной дефектоскопической аппаратуры должна находиться в пределах ±1 дБ.

Экспериментальные результаты по определению условной линейности электроакустического тракта дефектоскопа с приданными ему двумя однотипными преобразователями П1 и П2 приведены на фиг.1. Линии регрессии для П1 и П2 соответственно описываются выражениями вида:

Ni=-0,95+0,88nxi

Ni=-0,66+1,29nxi

Из фиг.1 видно, что дефектоскоп с П1 имеет во всем диапазоне nxi (ось х) условной линейности в пределах не более ±1 дБ все значения Ni по оси у линии регрессии Р1 системы в пределах поля допуска ("коридора") ±1 дБ, и поэтому дефектоскоп с преобразователем П1 может применяться для контроля. При подсоединении к дефектоскопу преобразователя П2 наблюдается выход значений Ni по оси у линии регрессии Р2 (начиная с nxi более -4 дБ по модулю) за пределы поля допуска ("коридора") ±1 дБ. Экспериментальные точки Ni по оси у в этом случае отклоняются от нормы более чем на 3 дБ. Отсюда следует, что данный дефектоскоп с преобразователем П2 не может быть допущен к эксплуатации.

Таким образом, предложенный способ для настройки ультразвуковых дефектоскопов позволяет без разработки новой ультразвуковой аппаратуры повысить эффективность ее работы и, как следствие, достоверность и точность результатов диагностики за счет нового подхода в настройке и проверки работы параметров линейности электроакустического тракта аппаратуры. Одновременно за счет упорядочения в настройке широкого класса ультразвуковой аппаратуры обеспечивается единообразие методики ее проверки и существенное расширение областей для ее практического использования, а также диапазон номенклатуры контролируемых материалов и изделий.

Использование: для настройки ультразвуковых дефектоскопов. Сущность: заключается в том, что осуществляют настройку и проверку параметров ультразвукового дефектоскопа посредством матричного устройства, с нанесенными на его поверхность плоскими угловыми отражателями, имитирующими форму и размеры реальных дефектов, путем установки на рабочую поверхность матричного устройства наклонного преобразователя и последовательного сканирования ряда рабочих поверхностей плоских угловых отражателей, выполненных с изменяющимися линейно площадями, до получения эхо-сигналов, получают от всех рабочих поверхностей угловых отражателей разные по величине эхо-сигналы, амплитуды которых фиксируют индикатором дефектоскопа в положительных и в отрицательных единицах децибел в диапазоне изменения величин от любого опорного отражателя, для которого изменение в децибелах равно нулю, до максимальной величины от отражателя максимального размера; затем полученные значения амплитуд эхо-сигналов заносят в таблицу и строят график-аттестат экспериментальной зависимости набора отношений амплитуд эхо-сигналов в диапазоне от +6 дБ до -20 дБ от соответствующего им набора отношений размеров площадей плоских угловых отражателей, и путем анализа и сравнения значений амплитуд эхо-сигналов, полученных при определенном шаге сканирования размером менее 2 дБ, определяют линейность электроакустического тракта дефектоскопа и судят о ее соответствии полю допуска, устанавливаемого нормативными документами, в случае ее выхода за пределы поля допуска, осуществляют посредством аттенюатора дефектоскопа перенастройку аппаратуры до достижения линейности электроакустического тракта. Технический результат: повышение уровня и универсальности ее настройки параметров линейности электроакустического тракта, предельной чувствительности и определения допустимого диапазона ее применимости при реальной диагностике. 1 з.п. ф-лы, 1 ил.

1. Способ настройки и проверки параметров ультразвукового дефектоскопа посредством матричного устройства, с нанесенными на его поверхность плоскими угловыми отражателями, имитирующими форму и размеры реальных дефектов, включающий установление на рабочую поверхность устройства наклонного преобразователя и последовательного сканирования ряда рабочих поверхностей плоских угловых отражателей, выполненных с изменяющимися линейно площадями, до получения эхо-сигналов, отличающийся тем, что получают от всех рабочих поверхностей угловых отражателей разные по величине эхо-сигналы, амплитуды которых фиксируют индикатором дефектоскопа в положительных и в отрицательных единицах децибел в диапазоне изменения величин от любого опорного отражателя, для которого изменение в децибелах равно нулю, до максимальной величины от отражателя максимального размера; затем полученные значения амплитуд эхо-сигналов заносят в таблицу и строят график-аттестат экспериментальной зависимости набора отношений амплитуд эхо-сигналов в диапазоне от +6 дБ до -20 дБ от соответствующего им набора отношений размеров площадей плоских угловых отражателей, и путем анализа и сравнения значений амплитуд эхо-сигналов, полученных при определенном шаге сканирования размером менее 2 дБ, определяют линейность электроакустического тракта дефектоскопа и судят о ее соответствии полю допуска, устанавливаемого нормативными документами, в случае ее выхода за пределы поля допуска, осуществляют посредством аттенюатора дефектоскопа перенастройку аппаратуры до достижения линейности электроакустического тракта.

2. Способ по п.1, отличающийся тем, что из анализа и сравнения полученной зависимости набора отношений амплитуд эхо-сигналов от соответствующего им набора отношений размеров площадей плоских угловых отражателей устанавливают предельную чувствительность аппаратуры и допустимый диапазон ее применимости при контроле дефектов.

| Устройство для счета изделий | 1929 |

|

SU23667A1 |

| УСРОЙСТВО ДЛЯ НАСТРОЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ - ДЕФЕКТОСКОПОВ | 2005 |

|

RU2310838C2 |

| Способ настройки ультразвукового дефектоскопа | 1988 |

|

SU1698744A1 |

| JP 6109712 A, 22.04.1994 | |||

| JP 61034462 A, 18.02.1986. | |||

Авторы

Даты

2010-01-10—Публикация

2008-04-03—Подача