Область техники

Настоящее изобретение относится к способу обработки по ширине сверхпроводящего ленточного провода и, например, к способу обработки по ширине сверхпроводящего ленточного провода, в котором ширина тонкопленочного сверхпроводящего ленточного провода обрабатывается по схеме с использованием режущего элемента.

Уровень техники

В случае оксидного сверхпроводящего ленточного провода и, в частности, тонкопленочного сверхпроводящего ленточного провода обычно на первой стадии производства готовится подложка требуемой ширины и на ее поверхности формируется пленка для получения сверхпроводящего ленточного провода требуемой ширины.

В других случаях, чтобы использовать в производстве имеющуюся подложку, используют имеющуюся подложку и изготавливают сверхпроводящий ленточный провод, имеющий промежуточный слой и сверхпроводящий слой на этой подложке. Затем изготовленный сверхпроводящий ленточный провод обрабатывают для получения требуемой ширины. Относительно такой обработки в не патентном документе 1 раскрывается использование в этом случае лазера.

Не патентный документ 1: Труды 72-ой весенней конференции 2005 г. по Криогенике и Сверхпроводимости, 31 мая 2005 г.

Раскрытие изобретения

Проблемы, решаемые изобретением

Однако в способе производства сверхпроводящего ленточного провода посредством приготовления на первой стадии производства подложки требуемой ширины имеющаяся подложка не может использоваться для получения сверхпроводящего ленточного провода требуемой ширины, при этом необходим этап обработки подложки, чтобы достигнуть требуемой ширины. Поэтому при производстве сверхпроводящего ленточного провода с использованием широкой подложки проблемы заключаются в том, что эффективность производства оказывается низкой и затраты оказываются большими, поскольку не может быть использована большая площадь подложки, и пленка не может быть сформирована эффективно.

Что касается способа обработки с использованием лазера, раскрытого в не патентном документе 1, то хотя имеющаяся широкая подложка и может быть использована, но имеется проблема в том, что свойство сверхпроводимости ухудшается под действием выделяемого тепла, связанного с лазерным облучением при обработке. Кроме того, когда используется подложка большой длины, имеется проблема в том, что лазер должен использоваться непрерывно в течение длительного периода времени. И еще, когда используется подложка большой ширины, то имеется проблема в том, что и оборудование, и работы оказываются очень сложными.

Соответственно, настоящее изобретение призвано решить вышеописанные проблемы, и его задача состоит в том, чтобы предложить способ обработки по ширине сверхпроводящего ленточного провода, сформированного с использованием широкой подложки, не ухудшая свойства сверхпроводимости и с высокой эффективностью производства.

Средства решения проблем

Способ обработки по ширине сверхпроводящего ленточного провода в соответствии с настоящим изобретением включает в себя: этап приготовления сверхпроводящего ленточного провода и этап резки (этап обработки) сверхпроводящего ленточного провода посредством обрабатывающих участков, каждый из которых имеет два противоположных режущих участка. По меньшей мере два набора обрабатывающих участков располагают смежными друг другу на таком расстоянии в направлении ширины сверхпроводящего ленточного провода, что сверхпроводящий ленточный провод располагается между двумя режущими участками. Контактные места режущих участков, контактирующих с одной поверхностью сверхпроводящего ленточного провода, располагаются снаружи в направлении ширины сверхпроводящего ленточного провода относительно контактных мест режущих участков, контактирующих с другой поверхностью сверхпроводящего ленточного провода.

Предпочтительно, способ обработки по ширине сверхпроводящего ленточного провода дополнительно включает в себя этап изменения (этап смены) расстояния между упомянутыми обрабатывающими участками.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе резки (этапе обработки) сверхпроводящий ленточный провод разрезают в состоянии, когда противоположные друг другу поверхности режущих участков перпендикулярны поверхностям сверхпроводящего ленточного провода.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе резки (этапе обработки) зазор в обрабатывающих участках составляет не меньше чем 0 мкм и не больше чем 5 мкм.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе резки (этапе обработки) в обрабатывающих участках перекрытие составляет не меньше чем 0 мм и не больше чем 0,3 мм.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе резки (этапе обработки) располагают опорные элементы, соответственно, между режущими участками, контактирующими с одной поверхностью сверхпроводящего ленточного провода, и между режущими участками, контактирующими с другой поверхностью сверхпроводящего ленточного провода, и расстояние между опорными элементами и режущими участками, расположенными напротив поддерживающих элементов со вставленным между ними сверхпроводящим ленточным проводом, составляет не меньше чем в 1,0 раз и не больше чем в 2,5 раза больше толщины сверхпроводящего ленточного провода.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе резки (этапе обработки) угол режущей кромки каждого из режущих участков составляет не меньше чем 45° и не больше чем 90°.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе резки (этапе обработки) режущие участки могут вращаться вокруг осей в направлении, простирающемся в направлении ширины сверхпроводящего ленточного провода, и режущие участки вращают, тем самым разрезая сверхпроводящий ленточный провод.

Эффекты изобретения

В соответствии со способом обработки по ширине сверхпроводящего ленточного провода по настоящему изобретению, когда сверхпроводящий ленточный провод разрезают помещенным между режущими участками, механическое напряжение, обусловленное какой-либо причиной помимо резки, не прикладывается к участку разрезаемого сверхпроводящего ленточного провода вблизи участка разреза от контактных мест между сверхпроводящим ленточным проводом и обрабатывающими участками. Таким образом, поскольку большой деформации в сверхпроводящем ленточном проводе практически не возникает при подвергании его обработке по ширине, то свойство сверхпроводящего ленточного провода не ухудшается. Кроме того, поскольку сверхпроводящий ленточный провод может быть обработан просто резкой обрабатывающими участками без ухудшения свойства сверхпроводящего ленточного провода, то может быть достигнута обработка с высокой эффективностью производства.

Краткое описание чертежей

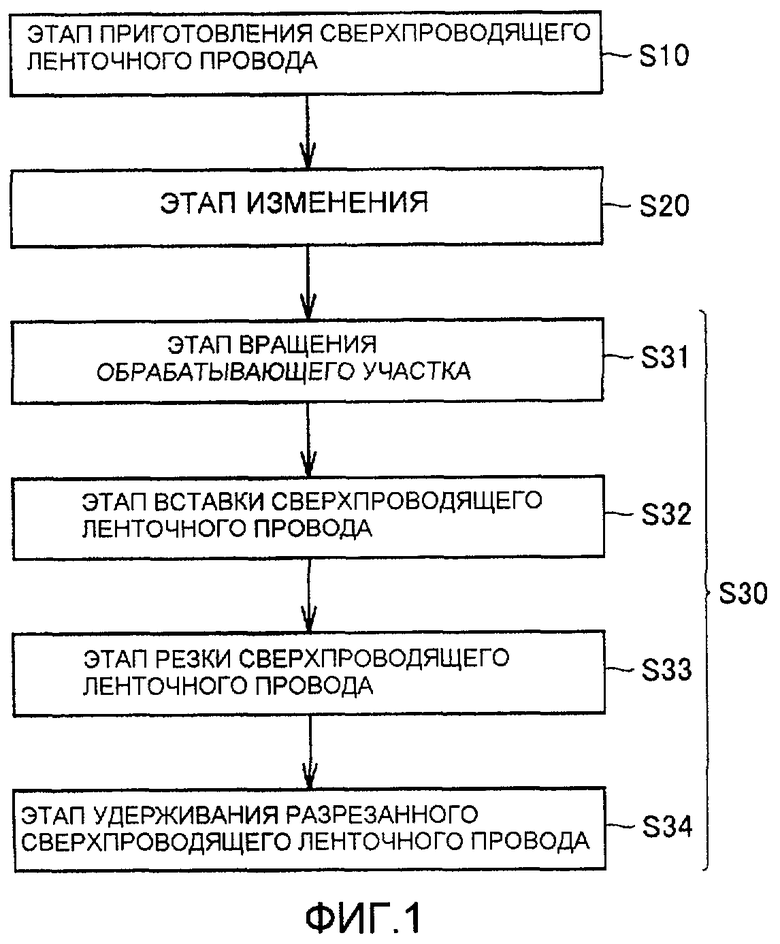

Фиг.1 изображает блок-схему способа обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения.

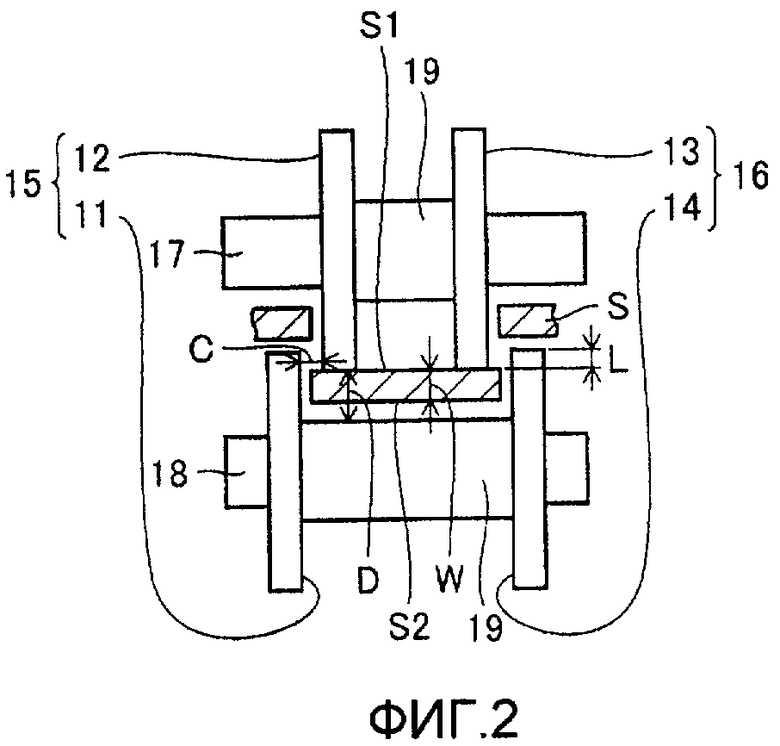

Фиг.2 - схема, показывающая обработку по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения.

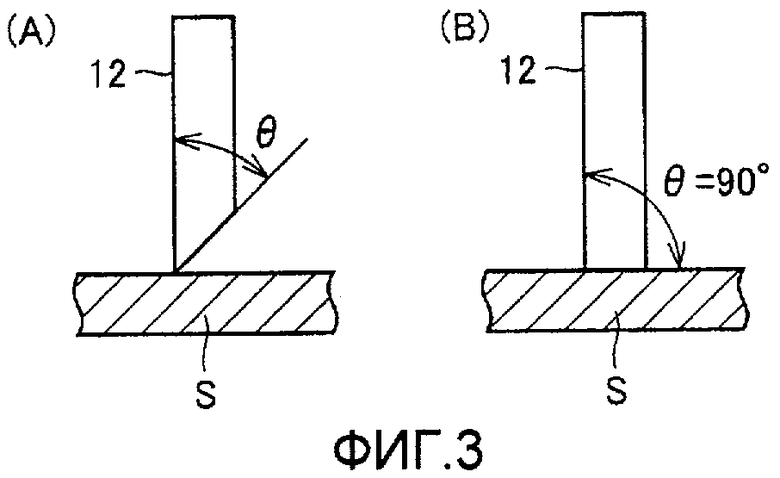

Фиг.3(А) - схема, показывающая угол режущей кромки режущего участка в первом варианте реализации настоящего изобретения, а (В) - схема, показывающая случай, когда угол режущей кромки составляет 90°.

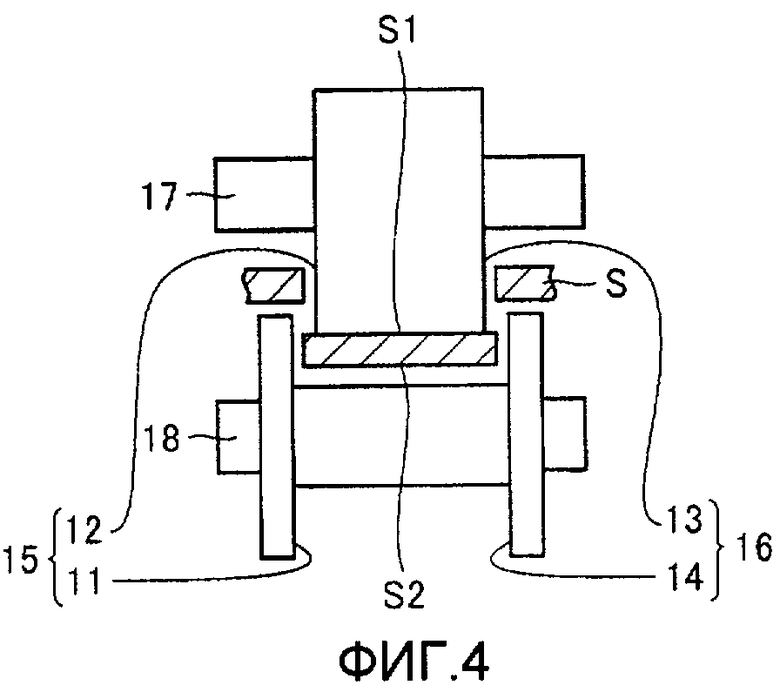

Фиг.4 - схема, показывающая обработку по ширине сверхпроводящего ленточного провода в модификации первого варианта реализации настоящего изобретения.

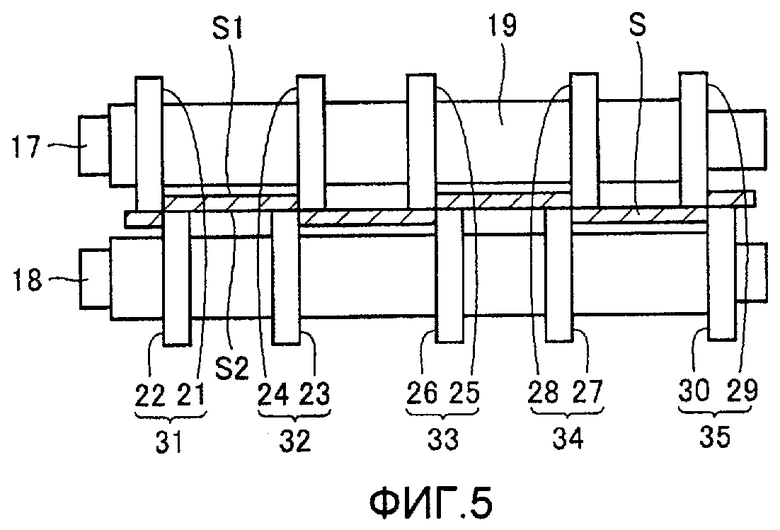

Фиг.5 - схема, показывающая обработку по ширине сверхпроводящего ленточного провода во втором варианте реализации настоящего изобретения.

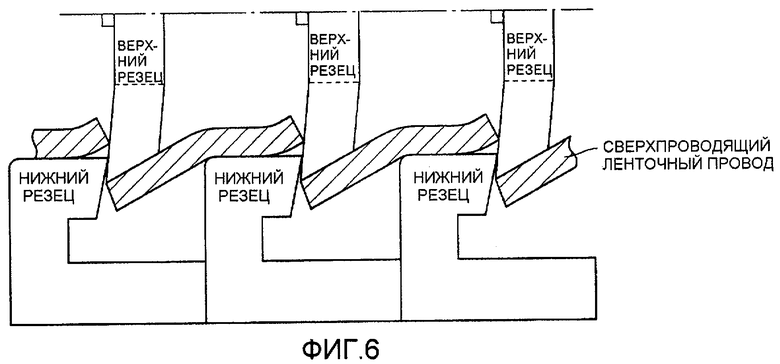

Фиг.6 - схема, показывающая способ сдвиговой резки сверхпроводящего ленточного провода в сравнительном примере 1.

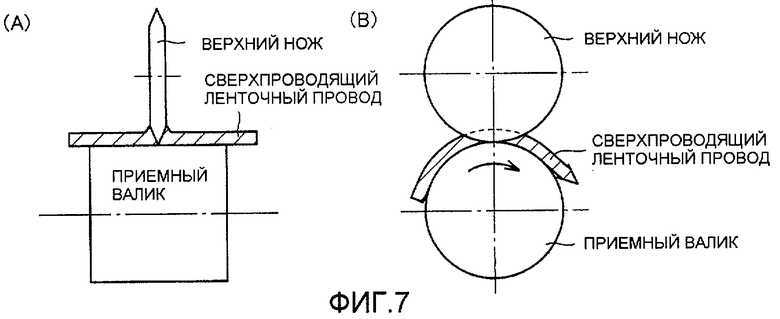

Фиг.7 показывает способ продольной резки одним ножом сверхпроводящего ленточного провода в сравнительном примере 2, причем (А) - схематическое изображение спереди, а (В) схематическое изображение сбоку.

Описание цифровых обозначений

11-14, 21-30 - режущий участок; 15, 16, 31, 32 - обрабатывающий участок; 17 - верхний вал; 18 - нижний вал; 19 - опорный элемент; S - сверхпроводящий ленточный провод; S1, S2 - поверхность; С - зазор; D - расстояние; L - перекрытие; W - толщина; 9 - угол режущей кромки.

Наилучшие варианты реализации изобретения

Ниже на основе чертежей будут описаны варианты реализации настоящего изобретения. На чертежах идентичные или соответствующие части имеют идентичные условные обозначения, и их описание в тексте не повторяется.

Первый вариант реализации

Фиг.1 представляет собой блок-схему способа обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения. Фиг.2 представляет собой схему, показывающую обработку по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения. Фиг.3(А) представляет собой схему, показывающую угол режущей кромки режущего участка в первом варианте реализации настоящего изобретения, а (В) - схему, показывающую угол режущей кромки, составляющий 90°. Со ссылкой на фиг.1-3 описан способ обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения. Способ обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации осуществляется посредством так называемой схемы резки набором инструментов.

В способе обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения, как показано на фиг.1, вначале выполняют этап (S10) приготовления сверхпроводящего ленточного провода. На этом этапе (S10) приготавливают сверхпроводящий ленточный провод, состоящий из промежуточного тонкопленочного слоя, сверхпроводящего слоя и слоя поверхностной защиты, последовательно сформированных на имеющейся широкой подложке.

В первом варианте реализации приготавливают подложку, выполненную, например, из материала никелевого сплава, такого как сплав Ni(никель)-W(вольфрам). На этой подложке физическим осаждением формируют промежуточный тонкопленочный слой, который включает в себя по меньшей мере одно из, например, СеО2 (диоксида церия) и YSZ (стабилизированного оксидом иттрия диоксида циркония). На этом промежуточном тонкопленочном слое физическим осаждением из паровой фазы формируют сверхпроводящий слой, выполненный, например, из НоВСО (высокотемпературный сверхпроводящий материал на основе гольмия: НоВа2Сu3Ох). Затем на этом сверхпроводящем слое формируют слой поверхностной защиты, выполненный из стабилизирующего слоя из Аg (серебра).

Хотя материал сверхпроводящего ленточного провода не ограничивается этим, предпочтительно использовать сверхпроводящий ленточный провод, выполненный из вышеописанного материала, поскольку очень хорошее свойство сверхпроводящего ленточного провода не ухудшается. Способ обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации может быть применен к сверхпроводящему ленточному проводу из любого материала.

Затем выполняют этап (S20) изменения расстояния между обрабатывающими участками. Этот этап (S20) выполняют с использованием аппарата для обработки по ширине сверхпроводящего ленточного провода, показанного на фиг.2.

Как показано на фиг.2, в аппарате обработки по ширине сверхпроводящего ленточного провода обрабатывающий участок 15, имеющий два режущих участка 11, 12, и обрабатывающий участок 16, имеющий два режущих участка 13, 14, установлены на верхнем валу 17 и нижнем валу 18. По меньшей мере два набора обрабатывающих участков 15, 16 располагаются смежными друг другу на таком расстоянии в направлении ширины сверхпроводящего ленточного провода S, чтобы сверхпроводящий ленточный провод S был помещен между двумя режущими участками 11, 12 и между двумя режущими участками 13, 14. Контактные места режущих участков 11, 14, контактирующие с одной поверхностью S2 сверхпроводящего ленточного провода S, располагаются снаружи в направлении ширины сверхпроводящего ленточного провода S относительно контактных мест режущих участков 12, 13, контактирующих с другой поверхностью S1 сверхпроводящего ленточного провода S.

В первом варианте реализации режущие участки 11-14, образующие обрабатывающие участки 15, 16, представляют собой круглые лезвия. Обрабатывающие участки 15, 16 структурированы с использованием режущих инструментов, которые на одной стороне включают в себя режущие участки 11-14, являющиеся круглыми лезвиями. Режущие инструменты имеют колоннообразную (или дисковую) форму. Два противостоящих режущих участка 11-14 на обрабатывающих участках 15, 16 имеют ту же самую форму. Конкретно, режущие участки 11 и 12 на обрабатывающем участке 15 имеют по существу ту же самую форму, и режущие участки 13 и 14 на обрабатывающем участке 16 имеют по существу ту же самую форму. Более определенно, режущий участок 11 и режущий участок 12 являются по существу такими же самыми в отношении формы элементов, образующих режущие участки 11, 12 (режущие инструменты), таких как угол режущих кромок, угол режущих участков 11, 12 относительно поверхности сверхпроводящего ленточного провода S, радиус двумерной формы режущих инструментов, где сформированы режущие участки 11, 12, и т.п. Обрабатывающие участки 15, 16 могут быть такими же самыми в отношении установления условий резки, таких как зазор С, перекрытие L и т.п., как показано на чертеже.

Опорные элементы 19 располагаются между режущими участками 11, 14, контактирующими с одной поверхностью S2 сверхпроводящего ленточного провода S, и между режущими участками 12, 13, контактирующими с другой поверхностью S1 сверхпроводящего ленточного провода S соответственно. Опорные элементы 19 служат для установки расстояния между смежными режущими участками 12, 13 (более определенно, расстояния между режущими инструментами, соответственно, составляющими смежные обрабатывающие участки 15, 16). Первый вариант реализации использует конфигурацию, в которой опорные элементы 19 могут быть модифицированы с высокой точностью, задавая различные значения ширины провода и зазора С на фиг.2. Например, опорные элементы 19 могут быть составлены из множества элементов, которые могут быть удалены. Эти элементы могут составлять опорные элементы 19 посредством укладывания стопкой в направлении вдоль направления протяженности верхнего вала 17 или нижнего вала 18. Эти элементы могут иметь дисковую форму с отверстием, через которое может быть вставлен верхний вал 17 или нижний вал 18. Эти элементы могут быть выполнены из любого материала, например из смолы.

На этапе изменения (S20), в частности, чтобы разрезать сверхпроводящий ленточный провод до требуемой ширины, как показано на фиг.2, изменяют длину опорных элементов 19, например, посредством закрепления или удаления множества элементов так, чтобы получить требуемую длину. Таким образом, расстояние между обрабатывающими участками 15, 16 изменяется до требуемого.

Затем выполняют этап обработки (S30) резанием сверхпроводящего ленточного провода. На этом этапе (S30), как показано на фиг.2, сверхпроводящий ленточный провод S разрезают по меньшей мере двумя наборами обрабатывающих участков 15, 16, имеющих два режущих участка 11-14. На этапе обработки (S30), в частности, выполняют, например, следующие этапы (S31-S34).

Вначале выполняют этап (S31) вращения обрабатывающих участков 15, 16. В аппарате обработки по ширине сверхпроводящего ленточного провода режущие участки 11-14 могут вращаться вокруг осей в направлении, простирающемся в направлении ширины сверхпроводящего ленточного провода S (направлении, перпендикулярном направлению резки сверхпроводящего ленточного провода). Режущие участки 11-14 вращают, тем самым разрезая сверхпроводящий ленточный провод S.

В первом варианте реализации, как показано на фиг.2, в аппарате обработки по ширине сверхпроводящего ленточного провода режущие участки 12, 13 могут вращаться вокруг вала 17, а режущие участки 11, 14 могут вращаться вокруг нижнего вала 18. Таким образом, режущие инструменты, где соответственно сформированы режущие участки 11-14, жестко соединены с верхним валом 17 или нижним валом 18. Вращение верхнего вала 17 и/или нижнего вала 18 позволяет режущим участкам 11-14 режущих инструментов вращаться вокруг верхнего вала 17 или нижнего вала 18. Режущие участки 11-14 вращают посредством приводного элемента (не показан), такого как электрический двигатель, связанный с верхним валом 17 и/или нижним валом 18. В первом варианте реализации на этом этапе (S31) режущие участки 11-14 в обрабатывающих участках 15, 16 вращают одновременно приводным элементом, например.

На этом этапе (S31) зазор С в каждом из обрабатывающих участков 15, 16 составляет не меньше чем 0 мкм и не больше чем 5 мкм. Хотя регулировка величины зазора С может быть выполнена на этом этапе (S31), она этим особо не ограничивается. Например, зазор С может быть отрегулирован при изменении расстояния между обрабатывающими участками 15, 16 посредством опорных элементов 19 на этапе изменения (S20). Зазор С предусматривают для реализации операции плавной резки.

Следует отметить, что "зазор С" означает расстояние (промежуток) между двумя режущими участками, составляющими набор обрабатывающих участков. Например, как показано на фиг.2, зазор С представляет собой расстояние между режущим участком 11 и режущим участком 12 обрабатывающего участка 15.

На этапе (S31) перекрытие L на каждом из обрабатывающих участков 15, 16 составляет больше чем 0 мкм и не больше чем 0,3 мкм. Следует отметить, что "перекрытие L" означает расстояние перекрывания между режущими участками 11, 12 обрабатывающего участка 15 и режущими участками 13, 14 обрабатывающего участка 16 в направлениях их протяженности.

Хотя первый вариант реализации включает в себя этап (S31) вращения обрабатывающих участков 15, 16, он этим особо не ограничивается. Например, этап (S31) вращения обрабатывающих участков 15, 16 может быть не включен. В таком случае, посредством помещения сверхпроводящего ленточного провода между режущими участками 11, 12 или между режущими участками 13, 14 и протягивания сверхпроводящего ленточного провода в сторону выхода режущих участков 11-14, сверхпроводящий ленточный провод может быть разрезан в состоянии, когда лезвия, такие как режущие инструменты, где сформированы режущие участки 11-14, застопорены, или посредством обеспечения возможности режущим инструментам следовать за движением сверхпроводящего ленточного провода.

Затем выполняют этап (S32) вставки сверхпроводящего ленточного провода. На этом этапе (S32), как показано на фиг.2, сверхпроводящий ленточный провод S вставляют так, чтобы перпендикуляр к поверхности в направлении резки сверхпроводящего ленточного провода S был бы расположен между обрабатывающими участками в аппарате обработки по ширине сверхпроводящего ленточного провода. В первом варианте реализации вставляется продольный оконечный участок сверхпроводящего ленточного провода S.

На этом этапе (S32) расстояние D между опорным элементом 19 и режущим участком 12, расположенным противоположно опорному элементу 19 со вставленным сверхпроводящим ленточным проводом S, было по меньшей мере в 1,0 раз и самое большее в 2,5 раза больше толщины W сверхпроводящего ленточного провода S.

Затем выполняют этап (S33) резки сверхпроводящего ленточного провода. На этом этапе (S33) вставленный сверхпроводящий ленточный провод S разрезают обрабатывающими участками 15, 16, имеющими вращающиеся режущие участки 11-14. Конкретно, режущие участки 11-14 контактируют с поверхностями сверхпроводящего ленточного провода S так, чтобы противостоящие друг другу поверхности режущих участков 11-14 были бы перпендикулярны поверхностям S1, S2 сверхпроводящего ленточного провода S, и сверхпроводящий ленточный провод S разрезают набором режущих участков 11, 12 и набором режущих участков 13, 14.

В первом варианте реализации, начиная от продольного оконечного участка вставленного сверхпроводящего ленточного провода S, сверхпроводящий ленточный провод S последовательно разрезают в продольном направлении посредством режущих участков 11-14. Таким образом, сверхпроводящий ленточный провод S может быть обработан так, чтобы иметь требуемый размер по ширине сверхпроводящего ленточного провода S.

На этом этапе (S33), как показано на фиг.3(А), резку выполняют так, чтобы угол 9 режущей кромки каждого из режущих участков 11-14 был не меньше чем 45° и не больше чем 90°. Следует отметить, что "угол режущей кромки" означает угол, образованный между направлением протяженности боковой поверхности каждого из режущих участков 11-14, которая простирается в направлении, перпендикулярном поверхности сверхпроводящего ленточного провода S, и направлением протяженности другой боковой поверхности каждого из режущих участков 11-14, которые противостоят поверхности сверхпроводящего ленточного провода S. Например, когда угол режущей кромки режущего участка 12 составляет 90°, то форма такая, как на фиг.3(В).

Затем выполняют этап (S34) удерживания разрезанного сверхпроводящего ленточного провода S. На этом этапе (S34), когда обработка обрабатываемого сверхпроводящего ленточного провода S завершена, суженный после обработки сверхпроводящий ленточный провод S удерживают. Конкретно, обработанный сверхпроводящий ленточный провод удерживают между режущими инструментами с режущими участками 12, 13 и опорным элементом 19. Здесь, поскольку вышеописанное расстояние D установлено надлежащим образом, сверхпроводящий ленточный провод после обработки не деформируется по ширине, и может быть получен сверхпроводящий ленточный провод, имеющий постоянную форму. После этого обработанный сверхпроводящий ленточный провод может быть намотан на катушку, например, на выходной стороне обрабатывающих участков 15, 16, приобретая катушечную форму.

На этом этапе (S34) режущие участки 11, 14, контактирующие с одной поверхностью S2 сверхпроводящего ленточного провода S, располагаются снаружи режущих участков 12, 13, контактирующих с другой поверхностью S1, для того, чтобы выполнять резку одновременно. Поэтому, задача здесь состоит в том, чтобы удерживать разрезанный сверхпроводящий ленточный провод в состоянии, при котором к ленточному проводу не прикладывается никакого механического напряжения, например изгибного.

Посредством выполнения описанных выше этапов (S10-S34) может быть обработана ширина сверхпроводящего ленточного провода S.

В первом варианте реализации выполняется обработка по ширине делением на три по ширине вдоль направления, которое является продольным направлением. Центральный участок сверхпроводящего ленточного провода S, разделенный на три, обрабатывают до требуемой ширины провода, тогда как противоположные краевые участки обрезают для коррекции формы (в частности, для улучшения точности ширины сверхпроводящего ленточного провода S).

Хотя в способе обработки по ширине сверхпроводящего ленточного провода в соответствии с первым вариантом реализации резка выполняется вдоль продольного направления сверхпроводящего ленточного провода S так, чтобы ширина в направлении, которое является продольным направлением, сверхпроводящего ленточного провода S была разделена, это не обязательно должно быть так. Например, способом обработки по ширине сверхпроводящего ленточного провода по настоящему изобретению можно также добиться обработки по ширине провода делением в направлении короткой стороны сверхпроводящего ленточного провода S. Способом обработки по ширине сверхпроводящего ленточного провода по настоящему изобретению можно также добиться резки в любом диагональном направлении сверхпроводящего ленточного провода S.

Далее, со ссылкой на фиг.4 описывается модификация первого варианта реализации настоящего изобретения. На фиг.4 показана схема обработки по ширине сверхпроводящего ленточного провода в модификации первого варианта реализации настоящего изобретения. Способ обработки по ширине сверхпроводящего ленточного провода в этой модификации сконфигурирован в основном аналогично способу обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения, за исключением того, что форма режущих участков 12, 13 отличается от формы в способе обработки по ширине сверхпроводящего ленточного провода, показанном на фиг.2.

Конкретно, как показано на фиг.4, в модификации аппарата обработки по ширине сверхпроводящего ленточного провода режущие участки 12, 13, контактирующие с одной поверхностью S1 сверхпроводящего ленточного провода S, сформированы на одном режущем инструменте, толщина которого может быть отрегулирована. Аппарат обработки по ширине сверхпроводящего ленточного провода в этой модификации имеет режущие участки 12, 13 на противостоящих оконечных поверхностях режущего инструмента. Следует отметить, что подобно первому варианту реализации по меньшей мере два набора обрабатывающих участков 15, 16 расположены смежными друг другу на некотором расстоянии в направлении ширины сверхпроводящего ленточного провода S, и контактные места режущих участков 11, 14, контактирующие с одной поверхностью S2 сверхпроводящего ленточного провода S, расположены снаружи в направлении ширины сверхпроводящего ленточного провода S относительно контактных мест режущих участков 12, 13, контактирующих с другой поверхностью S1 сверхпроводящего ленточного провода S.

Другие этапы в модификации аппарата обработки по ширине сверхпроводящего ленточного провода являются такими же, что и в способе обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации, и поэтому их описание не повторяется.

Как описано выше, способ обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения включает в себя: этап (S10) приготовления сверхпроводящего ленточного провода S и этап обработки (S30) резкой сверхпроводящего ленточного провода S посредством обрабатывающих участков 15, 16, каждый из которых имеет два противостоящих режущих участка 11-14. По меньшей мере два набора обрабатывающих участков 15, 16 располагают смежными друг другу на таком расстоянии по ширине сверхпроводящего ленточного провода S, чтобы сверхпроводящий ленточный провод S был помещен между двумя режущими участками 11-14. Контактные места режущих участков 11, 14, контактирующие с одной поверхностью S2 сверхпроводящего ленточного провода S, располагаются снаружи в направлении ширины сверхпроводящего ленточного провода S относительно контактных мест режущих участков 12, 13, контактирующих с другой поверхностью S1 сверхпроводящего ленточного провода S. Таким образом, когда сверхпроводящий ленточный провод S разрезается помещенным между режущими участками 11-14, то в разрезаемом сверхпроводящем ленточном проводе S механическое напряжение, вызванное некоторой причиной помимо резки при опирании на режущие участки 12, 13, например, не прикладывается к участку вблизи участка разреза. Соответственно, между режущим участком 11 и режущим участком 14 разрезанный сверхпроводящий ленточный провод S образуется без деформации. Таким образом, поскольку в сверхпроводящем ленточном проводе, обрабатываемом способом обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения, не возникает искривления, то оказывается возможным предотвратить ухудшение свойства сверхпроводящего ленточного провода.

В то время как сверхпроводящий ленточный провод S удерживается посредством режущих участков 11, 14 в обрабатывающих участках 15, 16, он обрабатывается обрабатывающими участками 15, 16. Сверхпроводящий ленточный провод разрезается обрабатывающими участками 15, 16 с использованием общих лезвий. Соответственно, после того как сверхпроводящий ленточный провод сформирован с использованием широкой подложки, он легко обрабатывается. Таким образом, поскольку сверхпроводящий ленточный провод может быть обработан с высокой эффективностью производства, то может быть достигнуто снижение затрат.

Предпочтительно, способ обработки по ширине сверхпроводящего ленточного провода дополнительно включает в себя этап изменения (S20) с изменением расстояния между обрабатывающими участками 15, 16. Таким образом, на этапе изменения (S20) может быть обработан широкий сверхпроводящий ленточный провод для получения требуемой ширины. Таким образом, эффективность производства может быть дополнительно улучшена.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе обработки (S30) сверхпроводящий ленточный провод разрезается в состоянии, когда противостоящие друг к другу поверхности режущих участков 11-14 перпендикулярны поверхностям S1, S2 сверхпроводящего ленточного провода S. Это дополнительно позволяет обработать сверхпроводящий ленточный провод S без деформации. Таким образом, поскольку дополнительно обеспечивается отсутствие деформации на этапе обработки (S30) сверхпроводящего ленточного провода, то может быть дополнительно предотвращено ухудшение его свойства.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе обработки (S30) зазор С в каждом из обрабатывающих участков 15, 16 составляет не меньше чем 0 мкм и не больше чем 5 мкм. Еще более предпочтительно, чтобы зазор С был не меньше чем 1 мкм и не больше чем 3 мкм. Это так потому, что величина деформации сверхпроводящего ленточного провода 3 будет еще меньшей при обработке по ширине сверхпроводящего ленточного провода S. Когда зазор С составляет меньше чем 0 мкм, невозможно отрезать сверхпроводящий ленточный провод S. Посредством установки зазора С, не меньшего чем 1 мкм, резка может быть выполнена плавно и гладко. Посредством установки зазора С, не большего чем 5 мкм, удается сделать очень малой величину деформации сверхпроводящего ленточного провода S, и, таким образом, менее вероятно, что сверхпроводящий ленточный провод S будет искривлен, посредством чего ухудшение его свойства может быть больше предотвращено. Посредством установки зазора С, не большего чем 3 мкм, ухудшение его свойства может быть предотвращено еще больше.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе обработки (S30) перекрытие L в каждом из обрабатывающих участков 15, 16 составляет не меньше чем 0 мм и не больше чем 0,3 мм. Более предпочтительно, перекрытие L составляет не меньше чем 0,1 мм и не больше чем 0,2 мм. Это так потому, что величина деформации сверхпроводящего ленточного провода S будет еще меньшей при обработке по ширине сверхпроводящего ленточного провода S. Когда перекрытие L меньше чем 0 мм, невозможно отрезать сверхпроводящий ленточный провод S. Посредством установки перекрытия L, не меньшего чем 0,1 мм, резка может быть выполнена плавно и гладко. С другой стороны, посредством установки перекрытия L, не большего чем 0,3 мм, величину деформации сверхпроводящего ленточного провода S удается сделать очень малой, и, таким образом, менее вероятно, что сверхпроводящий ленточный провод S будет искривлен, посредством чего ухудшение его свойства может быть больше предотвращено. Посредством установки перекрытия L, не большего чем 0,2 мм, ухудшение свойства сверхпроводящего ленточного провода S может быть предотвращено еще больше.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе обработки (S30) располагают опорные элементы 19 между режущими участками 11, 14, контактирующими с одной поверхностью S2 сверхпроводящего ленточного провода S, и между режущими участками 12, 13, контактирующими с другой поверхностью S1 сверхпроводящего ленточного провода S соответственно. Расстояние D между опорными элементами 19 и режущими участками 11-14, расположенными противоположно относительно сверхпроводящего ленточного провода S, составляет по меньшей мере в 1,0 раз и самое большее в 2,5 раза больше толщины W сверхпроводящего ленточного провода S. Еще более предпочтительно, расстояние D составляет по меньшей мере в 1,0 раз и самое большее в 2,0 раза больше толщины W сверхпроводящего ленточного провода S. Это так потому, что величина деформации сверхпроводящего ленточного провода S будет еще меньшей при обработке по ширине сверхпроводящего ленточного провода S. Когда это расстояние короче 1,0 толщины W, сверхпроводящий ленточный провод S подвергается пластической деформации. Посредством установки расстояния D в 1,0 раз большим может быть предотвращена пластическая деформация разрезаемого сверхпроводящего ленточного провода S. С другой стороны, посредством установки расстояния D самое большее в 2,5 раза большим оптимизируется возможность перемещения разрезаемого сверхпроводящего ленточного провода S. Таким образом, величину деформации разрезаемого сверхпроводящего ленточного провода S удается сделать очень малой. Посредством установки расстояния D самое большее в 2,0 раза большим величина деформации может быть сделана еще меньшей.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе обработки (S30) угол 9 режущей кромки каждого из режущих участков 11-14 составляет не меньше чем 45° и не больше чем 90°. Таким образом, на этапе (S33) резки сверхпроводящего ленточного провода S на этапе (S30) обработки режущие участки легко врезаются в сверхпроводящий ленточный провод S. Соответственно, резка сверхпроводящего ленточного провода S режущими участками 11-14 выполняется более плавно и гладко. Соответственно, эффективность производства при обработке по ширине сверхпроводящего ленточного провода S может быть дополнительно улучшена. Это так потому, что режущие участки 11-14 более надежно удерживаются от врезания в любую часть сверхпроводящего ленточного провода S, кроме участка разреза, посредством установки угла 0 режущей кромки не меньшим 45°. Если этот угол больше чем 90°, сверхпроводящий ленточный провод не может быть отрезан.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода на этапе обработки (S30) режущие участки 11-14 могут вращаться вокруг осей в направлении, простирающемся в направлении ширины сверхпроводящего ленточного провода S. Режущие участки 11-14 вращают, тем самым разрезая сверхпроводящий ленточный провод S. Посредством вращающей силы режущих участков 11-14 на этапе (S33) резки сверхпроводящего ленточного провода S на этапе обработки (S30) резка сверхпроводящего ленточного провода S может быть выполнена за меньшее время. Таким образом, эффективность производства обработки по ширине сверхпроводящего ленточного провода S может быть дополнительно улучшена.

Предпочтительно, в способе обработки по ширине сверхпроводящего ленточного провода режущие участки 11-14 вращают приводным элементом. Таким образом, на этапе (S33) резки сверхпроводящего ленточного провода S на этапе обработки (S30) деформация сверхпроводящего ленточного провода S может быть дополнительно предотвращена. Соответственно, может быть дополнительно предотвращено ухудшение свойства сверхпроводящего ленточного провода.

Второй вариант реализации

На фиг.5 показана схема обработки по ширине сверхпроводящего ленточного провода во втором варианте реализации настоящего изобретения. Со ссылкой на фиг.5 описан способ обработки по ширине сверхпроводящего ленточного провода в соответствии со вторым вариантом реализации настоящего изобретения. Способ обработки по ширине сверхпроводящего ленточного провода во втором варианте реализации сконфигурирован в основном аналогично способу обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации настоящего изобретения. С другой стороны, этап (S33) резки сверхпроводящего ленточного провода отличается от того, что в способе обработки по ширине сверхпроводящего ленточного провода, показанном на фиг.1 и 2.

Конкретно, этап обработки (S30) выполняют с использованием аппарата обработки по ширине сверхпроводящего ленточного провода, показанного на фиг.5. Аппарат в основном такой же, что и аппарат обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации, за исключением того, что он имеет пять наборов обрабатывающих участков.

В частности, как показано на фиг.5, аппарат имеет обрабатывающие участки 31-35, каждый из которых имеет два режущих участка 21-30. Обрабатывающие участки 31-35 располагаются смежными друг другу с расстоянием в направлении ширины сверхпроводящего ленточного провода S. В двух наборах обрабатывающих участков 31, 32 контактные места режущих участков 21, 24, контактирующие с одной поверхностью S1 сверхпроводящего ленточного провода S, располагаются снаружи в направлении ширины сверхпроводящего ленточного провода S относительно контактных мест режущих участков 22, 23, контактирующих с другой поверхностью S2 сверхпроводящего ленточного провода S. Аналогично, в любых смежных обрабатывающих участках 31-35 контактные места режущих участков 21, 24, режущих участков 23, 26, режущих участков 25, 28 и режущих участков 27, 30, контактирующих с одной поверхностью S1, S2 сверхпроводящего ленточного провода S, располагаются снаружи в направлении ширины сверхпроводящего ленточного провода S относительно контактных мест режущих участков 22, 23, режущих участков 24, 25, режущих участков 26, 27 и режущих участков 28, 29, контактирующих с другой поверхностью S2, S1 сверхпроводящего ленточного провода S, соответственно.

Таким образом, на этапе (S33) резки сверхпроводящего ленточного провода во втором варианте реализации сверхпроводящий ленточный провод S разделяют на шесть полос.

Следует отметить, что число, на которое разделяется сверхпроводящий ленточный провод S, специально никак не ограничено. Увеличивая или уменьшая число размещенных обрабатывающих участков, сверхпроводящий ленточный провод 3 может быть разделен на любое число. Например, если режущие участки 11-14 поддерживаются независимо от опорных элементов 19, то на этапе (S33) резки сверхпроводящего ленточного провода может быть обеспечен обрабатывающий участок, не выполняющий резку, посредством разделения местоположений противоположных режущих участков так, чтобы они не могли контактировать друг с другом. Обеспечивая обрабатывающие участки, не выполняющие резку, можно управлять числом отрезков по ширине сверхпроводящего ленточного провода.

Другие этапы в способе обработки по ширине сверхпроводящего ленточного провода во втором варианте реализации являются такими же, что и в способе обработки по ширине сверхпроводящего ленточного провода в первом варианте реализации, и поэтому их описание не повторяется.

Как рассмотрено выше, способ обработки по ширине сверхпроводящего ленточного провода во втором варианте реализации настоящего изобретения включает в себя этап обработки (S30) резкой сверхпроводящего ленточного провода посредством пяти наборов обрабатывающих участков 31-35, каждый из которых имеет два режущих участка 21-30. Поскольку имеется множество наборов режущих участков, сверхпроводящий ленточный провод S может быть разрезан на множество полос за один раз на этапе обработки (S30). Таким образом, эффективность производства может быть дополнительно улучшена без ухудшения свойства сверхпроводящего ленточного провода.

Реализация 1

Для проверки влияния от способа обработки по ширине сверхпроводящего ленточного провода в соответствии с настоящим изобретением посредством обработки способами, приведенными в таблице 1, были осуществлены такие способы обработки по ширине сверхпроводящего ленточного провода, как в следующем примере 1 и сравнительных примерах 1 и 2.

(Способ обработки по ширине сверхпроводящего ленточного провода в примере 1)

В примере 1 в соответствии со способом обработки по ширине в первом варианте реализации осуществляли обработку по ширине сверхпроводящего ленточного провода. Конкретно, вначале на этапе (S10) приготовления сверхпроводящего ленточного провода приготовили сверхпроводящий ленточный провод, включающий в себя подложку, выполненную из Ni-W, промежуточный слой, выполненный из диоксида церия, сверхпроводящий слой, выполненный из НОВСО, и стабилизирующий слой Аg. Сверхпроводящий ленточный провод имел ширину 10 мм, продольную длину 100 м и толщину 0,09 мм. Критический ток сверхпроводящего ленточного провода составлял 100 А.

На этапе обработки (S30) сверхпроводящий ленточный провод разрезали посредством трех наборов обрабатывающих участков, каждый из которых имел два режущих участка. На этапе обработки (S30) использовалась ширина разреза 4 мм, зазор 0 мкм, разделяющий промежуток (расстояние D на фиг.2) 0,09 мм и угол режущей кромки 90°. Следует отметить, что ширина разреза является шириной, на которую сверхпроводящий ленточный провод разрезается, соответствуя ширине получающегося сверхпроводящего ленточного провода. Она может быть задана расстоянием между каждым из трех наборов обрабатывающих участков. Число разрезов является числом сверхпроводящих ленточных проводов, получающихся в результате резки на этапе (S30) обработки, исключая противоположные кромки. Разделяющий промежуток является расстоянием между опорным элементом и режущим участком, расположенным противоположно опорному элементу, со вставленным между ними сверхпроводящим ленточным проводом. Таким образом, сверхпроводящий ленточный провод в примере 1 подвергали обработке по ширине на четыре сверхпроводящих ленточных провода, включая противоположные кромки. Места обрабатывающих участков были расположены так, чтобы сверхпроводящий ленточный провод шириной 10 мм был разрезан на четыре ленточных провода, соответственно имеющих ширины 1 мм, 4 мм, 4 мм и 1 мм.

Затем осматривали внешний вид и измеряли критический ток для двух сверхпроводящих ленточных проводов помимо противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе (S30) обработки. Результаты приведены в таблице 1.

(Способ обработки по ширине сверхпроводящего ленточного провода в сравнительном примере 1)

В сравнительном примере 1 обработку по ширине сверхпроводящего ленточного провода выполняли с помощью так называемого способа сдвиговой резки, как показано на фиг.6. На фиг.6 показана схема способа сдвиговой резки сверхпроводящего ленточного провода в сравнительном примере 1.

В частности, сначала выполняли этап приготовления сверхпроводящего ленточного провода аналогично примеру 1. Затем, как показано на фиг.6, выполняли этап обработки резкой сверхпроводящего ленточного провода тремя наборами обрабатывающих участков, каждый из которых имел два режущих участка верхнего резца и нижнего резца. Как показано на фиг.6, обрабатывающие участки в способе сдвиговой резки располагают так, чтобы нижний резец и верхний резец были смежными друг другу с некоторым расстоянием в направлении ширины сверхпроводящего ленточного провода, и так, чтобы нижние резцы и верхние резцы находились поочередно в контакте с поверхностями сверхпроводящего ленточного провода. Форма верхних резцов и форма нижних резцов различаются.

Конкретно, нижние резцы были зафиксированы, и сверхпроводящий ленточный провод разрезали перемещением верхних резцов. Верхние резцы не были перпендикулярны поверхности сверхпроводящего ленточного провода, а вместо этого были помещены под углом для реализации наклонной резки.

Затем осматривали внешний вид и измеряли критический ток для двух сверхпроводящих ленточных проводов помимо противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе обработки. Результаты приведены в таблице 1.

(Способ обработки по ширине сверхпроводящего ленточного провода в сравнительном примере 2)

В сравнительном примере 2 обработку по ширине сверхпроводящего ленточного провода выполняли с помощью так называемого способа продольной резки одним ножом, как показано на фиг.7(А) и 7(В). На фиг.7 показан способ продольной резки одним ножом сверхпроводящего ленточного провода сравнительного примера 2, причем (А) - схематический вид спереди, а (В) - схематический вид сбоку.

В частности, сначала выполняли этап приготовления сверхпроводящего ленточного провода аналогично примеру 1. Затем, как показано на фиг.6, выполняли этап обработки резкой сверхпроводящего ленточного провода тремя наборами обрабатывающих участков, каждый из которых имел режущий участок, образованный верхним ножом и приемным валиком. На этапе обработки способа продольной резки одним ножом резку выполняли прижатием верхнего ножа к приемному валику пружиной.

Затем осматривали внешний вид и измеряли критический ток для двух сверхпроводящих ленточных проводов помимо противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе обработки. Результат приведен в таблице 1.

(Результаты измерения)

Как показано в таблице 1, сверхпроводящий ленточный провод, разрезанный способом резки набором инструментов в примере 1, не продемонстрировал никакой деформации вблизи участков разрезов и имел превосходный внешний вид. Что касается критического тока, то степень снижения от критического тока сверхпроводящего ленточного провода перед резкой была меньше, чем в сравнительных примерах. Таким образом, обнаружено, что резание способом резки набором инструментов предотвращает ухудшение свойства сверхпроводимости при резке.

С другой стороны, сверхпроводящий ленточный провод, разрезанный способом сдвиговой резки в сравнительном примере 1, продемонстрировал превосходный внешний вид, но критический ток был снижен на небольшую величину от критического тока сверхпроводящего ленточного провода перед резкой. Таким образом, было обнаружено, что разрезание способом сдвиговой резки приводит к снижению свойства сверхпроводимости по сравнению с примером 1 по настоящему изобретению.

На внешнем виде сверхпроводящего ленточного провода, разрезанного способом продольной резки одним ножом сравнительного примера 2, наблюдалась сильная деформация. Критический ток не протекал. Было обнаружено, что свойство сверхпроводящего ленточного провода ухудшается при резке в соответствии со способом продольной резки одним ножом.

Как указано выше, было обнаружено, что в соответствии с обработкой по ширине сверхпроводящего ленточного провода при схеме резки набором инструментов по настоящему изобретению сверхпроводящий ленточный провод, сформированный с использованием широкой подложки, может быть обработан с высокой эффективностью производства, но без ухудшения свойства сверхпроводимости.

Реализация 2

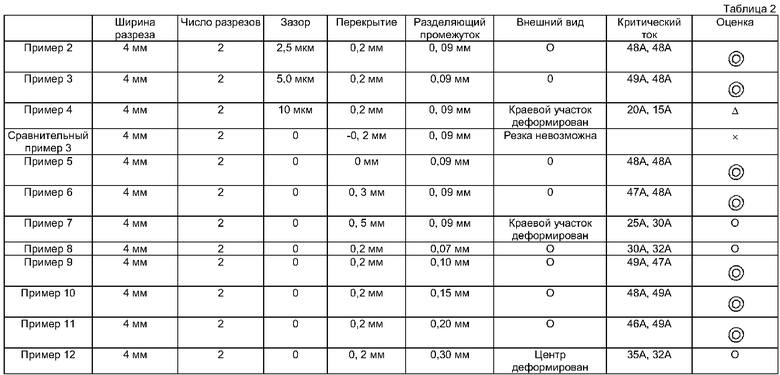

Для дополнительной проверки влияния способа обработки по ширине сверхпроводящего ленточного провода в соответствии с настоящим изобретением посредством способов обработки, приведенных в таблице 2, были осуществлены способы обработки по ширине сверхпроводящего ленточного провода как в нижеследующих примерах 2-12 и сравнительном примере 3.

(Способы обработки по ширине сверхпроводящего ленточного провода в примерах 2-12)

Способы обработки по ширине сверхпроводящего ленточного провода в примерах 2-12 имели в основном такую же конфигурацию, что и способ обработки по ширине сверхпроводящего ленточного провода в примере 1. С другой стороны, они отличались от способа обработки по ширине сверхпроводящего ленточного провода в примере 1 тем, что обработку по ширине осуществляли при условиях (зазор, перекрытие и разделяющий промежуток), приведенных в таблице 2.

Затем осматривали внешний вид и измеряли критический ток для двух сверхпроводящих ленточных проводов помимо

противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе обработки. Результаты приведены в таблице 2.

(Способ обработки по ширине сверхпроводящего ленточного провода в сравнительном примере 3)

Способ обработки по ширине сверхпроводящего ленточного провода в сравнительном примере 3 имел в основном такую же конфигурацию, что и способ обработки по ширине сверхпроводящего ленточного провода в примере 1. С другой стороны, он отличался от способа обработки по ширине сверхпроводящего ленточного провода в примере 1 тем, что применялось перекрытие -0,2 мм.

(Результаты измерения)

Как показано в таблице 2, степень снижения критического тока была небольшой в каждом из сверхпроводяших ленточных проводов, разрезанных способами обработки по ширине сверхпроводящего ленточного провода в примерах 2-12. Таким образом, было установлено, что специфическое ухудшение сверхпроводящего ленточного провода может быть подавлено.

В примерах 2, 3, 5, 6 и 9-11, в которых зазор был не меньше чем 0 мкм и не больше чем 5 мкм, перекрытие было не меньше чем 0 мкм и не больше чем 0,3 мкм, а разделяющий промежуток 34 составлял по меньшей мере в 1,0 раз и самое большее в 2,5 раза больше толщины сверхпроводящего ленточного провода, то есть не меньше чем 0,09 мм и не больше чем 0,225 мм, разрезанный сверхпроводящий ленточный провод продемонстрировал превосходный внешний вид, и критический ток был снижен незначительно. Соответственно, было установлено, что посредством дополнительного предусмотрения таких условий на этапе обработки ухудшение свойства сверхпроводимости может быть дополнительно подавлено, даже когда выполняется обработка по ширине сверхпроводящего ленточного провода.

В примере 4, где зазор составлял 10 мкм, что находится вне предпочтительного диапазона, и в примере 7, где перекрытие составляло 0,5 мм, что находится вне предпочтительного диапазона, внешний вид продемонстрировал деформацию на краевых участках. Хотя критический ток был снижен на небольшую величину, критический ток не достигал 0, как в сравнительном примере 2 в таблице 1, поскольку обработка по ширине была выполнена способом резки набором инструментов.

Что касается примеров 8 и 12, где разделяющие промежутки составляли соответственно 0,07 мм и 0,30 мм, что находится вне предпочтительного диапазона, то хотя критический ток и был снижен, ухудшение свойства сверхпроводящего ленточного провода было предотвращено по сравнению с резкой другими способами, как в сравнительных примерах 1 и 2.

С другой стороны, в сравнительном примере 3, где перекрытие составляло -0,2 мм, сверхпроводящий ленточный провод было невозможно разрезать.

Таким образом, было установлено, что в способе обработки по ширине сверхпроводящего ленточного провода способом резки набором инструментов имелись соответствующие предпочтительные диапазоны значений зазора, перекрытия и разделяющего промежутка.

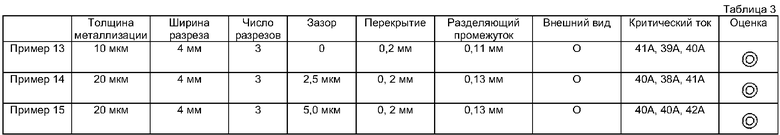

Реализация 3

Для дополнительной проверки влияния способа обработки по ширине сверхпроводящего ленточного провода в соответствии с настоящим изобретением способами обработки, показанными в таблице 3, были осуществлены способы обработки по ширине сверхпроводящего ленточного провода, как в следующих примерах 13-15.

(Способы обработки по ширине сверхпроводящего ленточного провода в примерах 13-15)

Способы обработки по ширине сверхпроводящего ленточного провода в примерах 13-15 имели в основном ту же самую конфигурацию, что и в способе обработки по ширине сверхпроводящего ленточного провода в примере 1. С другой стороны, они отличались от способа обработки по ширине сверхпроводящего ленточного провода в примере 1 этапом приготовления сверхпроводящего ленточного провода и тем, что обработку по ширине выполняли при условиях (зазор, перекрытие и разделяющий промежуток), приведенных в таблице 3.

В частности, на этапе приготовления сверхпроводящего ленточного провода, который был в основном таким же, что и в примере 1, дополнительно обеспечивали медную металлизацию по стабилизационному слою серебра с толщиной, приведенной в таблице 3.

Ширина сверхпроводящего ленточного провода составляла 15 мм, а его длина составляла 100 м, притом, что толщина составляла 0,11 мм в примере 13 и 0,12 мм в примерах 14 и 15. Критический ток составлял 150 А.

Аналогично примеру 2, обработку по ширине выполнили при условиях, приведенных в таблице 3. Следует отметить, что, поскольку число разрезов равнялось трем в примерах 13-15, сверхпроводящий ленточный провод разрезали посредством четырех наборов обрабатывающих участков. Местоположения обрабатывающих участков были расположены так, чтобы сверхпроводящий ленточный провод шириной 15 мм был разрезан на пять ленточных проводов, соответственно имеющих ширины 1,5 мм, 4 мм, 4 мм, 4 мм и 1,5 мм.

Затем осматривали внешний вид и измеряли критический ток для трех сверхпроводящих ленточных проводов помимо противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе обработки. Результаты приведены в таблице 3.

(Результаты измерения)

Как показано в таблице 3, величина снижения критического тока была малой в сверхпроводящем ленточном проводе, разрезанном способами обработки по ширине сверхпроводящего ленточного провода из примеров 13-15. Таким образом, было установлено, что специфическое ухудшение сверхпроводящего ленточного провода может быть подавлено также и в сверхпроводящем ленточном проводе с медной металлизацией.

Реализация 4

Для дополнительной проверки влияния способа обработки по ширине сверхпроводящего ленточного провода в соответствии с настоящим изобретением посредством приведенного ниже способа обработки был осуществлен способ обработки по ширине сверхпроводящего ленточного провода.

Были приготовлены два сверхпроводящих ленточных провода, подвергаемые обработке по ширине. Один из них подвергли обработке по ширине аналогично способу обработки по ширине сверхпроводящего ленточного провода в примере 1.

Другой ленточный провод подвергли обработке по ширине в основном аналогично способу обработки по ширине сверхпроводящего ленточного провода в примере 1, за исключением того, что обрабатывающие участки не вращали на этапе обработки. Таким образом, что касается другого ленточного провода, то этот сверхпроводящий ленточный провод разрезали без вращения обрабатывающих участков на этапе обработки в способе обработки по ширине сверхпроводящего ленточного провода в примере 1.

Следует отметить, что каждый сверхпроводящий ленточный провод, прежде чем быть подвергнутым обработке по ширине, имел ширину 10 мм, длину 50 м, толщину 0,09 мм и критический ток 150 А. Местоположения обрабатывающих участков были расположены так, чтобы сверхпроводящий ленточный провод шириной 10 мм был разрезан на четыре ленточных провода, соответственно имеющие ширины 1 мм, 4 мм, 4 мм и 1 мм.

Затем, что касается двух сверхпроводящих ленточных проводов помимо противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе обработки, то для каждого из тех, что получены с вращением обрабатывающих участков, и тех, что получены без вращения обрабатывающих участков, измеряли критический ток для каждых последовательных 10 м резки обрабатывающими участками.

(Результаты измерения)

Критический ток сверхпроводящего ленточного провода с обрезанными посредством вращающихся режущих участков противоположными кромками составлял 58-62 А, что является очень хорошим показателем. Ухудшение свойства сверхпроводящего ленточного провода было предотвращено, а также было подавлено колебание свойства сверхпроводимости из-за резки.

С другой стороны, критический ток сверхпроводящего ленточного провода с отрезанными посредством невращающихся режущих участков противоположными кромками составлял 40-60 А, что является хорошим показателем.

Таким образом, было установлено, что ухудшение свойства сверхпроводящего ленточного провода может быть предотвращено посредством обработки по ширине сверхпроводящего ленточного провода способом резки набором инструментов по настоящему изобретению, независимо от вращения режущих участков. Также, поскольку сверхпроводящий ленточный провод, разрезанный режущими участками, вращаемыми приводным элементом, обладал менее варьирующимся критическим током, чем у сверхпроводящего ленточного провода, разрезанного не вращающимися режущими участками, был установлен вклад в предотвращение ухудшения свойства сверхпроводимости и колебания свойства сверхпроводимости вследствие резки.

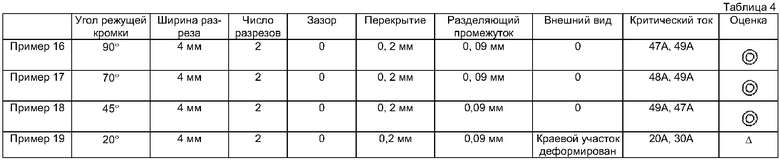

Реализация 5

Для дополнительной проверки влияния способа обработки по ширине сверхпроводящего ленточного провода в соответствии с настоящим изобретением посредством способов обработки, показанных в таблице 4, были осуществлены такие способы обработки по ширине сверхпроводящего ленточного провода, как в следующих примерах 16-19.

(Способы обработки по ширине сверхпроводящего ленточного провода в примерах 16-19)

Способы обработки по ширине сверхпроводящего ленточного провода в примерах 16-19 имели в основном такую же конфигурацию, что и способ обработки по ширине сверхпроводящего ленточного провода в примере 1. С другой стороны, они отличались от способа обработки по ширине сверхпроводящего ленточного провода в примере 1 тем, что изменяли угол 9 режущей кромки.

В частности, этап приготовления сверхпроводящего ленточного провода был в основном таким же, что и в примере 1, за исключением того, что угол режущей кромки изменяли от 20 до 90° при условии примера 1.

Следует отметить, что сверхпроводящий ленточный провод, прежде чем подвергнуться обработке по ширине, имел ширину 10 мм, длину 50 м, толщину 0,09 мм и критический ток 120 А.

Затем осматривали внешний вид и измеряли критический ток для трех сверхпроводящих ленточных проводов помимо противоположных кромок среди сверхпроводящих ленточных проводов, получившихся в результате резки на этапе (S30) обработки. Результаты приведены в таблице 4.

(Результаты измерения)

Как показано в таблице 4, величина снижения критического тока была малой в каждом из сверхпроводящих ленточных проводов, разрезанных способами обработки по ширине сверхпроводящего ленточного провода в примерах 16-19, в которых угол режущей кромки составлял от 45° до 90°. Соответственно, было установлено, что при дополнительном обеспечении таких условий, как угол режущей кромки на этапе обработки, ухудшение свойства сверхпроводимости может быть дополнительно подавлено, даже когда выполняется обработка по ширине сверхпроводящего ленточного провода.

В примере 19, в котором угол режущей кромки составлял 20°, внешний вид продемонстрировал деформацию в краевых участках. Хотя критический ток был снижен на небольшую величину, снижение было относительно малым, поскольку обработка по ширине была выполнена способом резки набором инструментов.

Следует понимать, что раскрытые здесь варианты реализации и примеры являются иллюстративными и не ограничивающими во всех отношениях. Объем притязаний настоящего изобретения определяется положениями формулы изобретения, а не приведенными выше вариантами реализации, и предполагается включающим в себя любые изменения в пределах смысла и объема, эквивалентных положениям формулы изобретения.

Предложен способ обработки по ширине сверхпроводящего ленточного провода, в котором осуществляют обработку разрезанием сверхпроводящего ленточного провода, сформированного с использованием широкой подложки, без ухудшения свойства сверхпроводимости и с высокой эффективностью производства, что является техническим результатом изобретения. Способ включает в себя этап приготовления сверхпроводящего ленточного провода S и этап резки сверхпроводящего ленточного провода S посредством обрабатывающих участков (31-35), каждый из которых имеет два противоположных режущих участка (21-30). По меньшей мере два набора обрабатывающих участков (31-35) располагают смежными друг другу на расстоянии в направлении ширины сверхпроводящего ленточного провода S так, чтобы сверхпроводящий ленточный провод S был помещен между двумя режущими участками (21-30). Контактные места режущих участков (23, 26, 27, 30), контактирующие с одной поверхностью (S2) сверхпроводящего ленточного провода (S), располагаются снаружи в направлении ширины сверхпроводящего ленточного провода (S) относительно контактных мест режущих участков (24, 25, 28, 29), контактирующих с другой поверхностью (S1) сверхпроводящего ленточного провода (S). 7 з.п. ф-лы, 7 ил., 4 табл.

1. Способ обработки по ширине сверхпроводящего ленточного провода, содержащий:

этап (S10) приготовления упомянутого сверхпроводящего ленточного провода; и

этап (S30) резки упомянутого сверхпроводящего ленточного провода (S) посредством обрабатывающих участков (15, 16, 31-35), каждый из которых имеет два противоположных режущих участка (11-14, 21-30), причем по меньшей мере два набора упомянутых обрабатывающих участков (15, 16, 31-35) располагают смежными друг другу на расстоянии в направлении ширины упомянутого сверхпроводящего ленточного провода (S) так, чтобы упомянутый сверхпроводящий ленточный провод (S) был помещен между упомянутыми двумя режущими участками (11-14, 21-30), и контактные места упомянутых режущих участков (11, 14, 23, 26, 27, 30), контактирующие с одной поверхностью (S2) упомянутого сверхпроводящего ленточного провода (S), располагаются снаружи в направлении ширины упомянутого сверхпроводящего ленточного провода (S) относительно контактных мест упомянутых режущих участков (12, 13, 24, 25, 28, 29), контактирующих с другой поверхностью (S1) упомянутого сверхпроводящего ленточного провода (S).

2. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, дополнительно содержащий этап (S20) изменения расстояния между упомянутыми обрабатывающими участками (15, 16, 31-35).

3. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, причем на упомянутом этапе (S30) резки упомянутый сверхпроводящий ленточный провод (S) разрезают в состоянии, когда противостоящие друг другу поверхности упомянутых режущих участков (11-14, 21-30) перпендикулярны поверхностям (S1, S2) сверхпроводящего ленточного провода (S).

4. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, причем на упомянутом этапе (S30) резки зазор (С) в упомянутых обрабатывающих участках (15, 16, 31-35) составляет не меньше чем 0 мкм, и не больше чем 5 мкм.

5. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, причем на упомянутом этапе (S30) резки перекрытие (L) упомянутых обрабатывающих участков (15, 16, 31-35) составляет не меньше чем 0 мм, и не больше чем 0,3 мм.

6. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, причем на упомянутом этапе (S30) резки располагают опорные элементы (19) соответственно между режущими участками (11, 14, 22, 23, 26, 27, 30), контактирующими с одной поверхностью (S2) упомянутого сверхпроводящего ленточного провода (S), и между режущими участками (12, 13, 21, 24, 25, 28, 29), контактирующими с другой поверхностью (S1) упомянутого сверхпроводящего ленточного провода (S), и расстояние (D) между упомянутыми опорными элементами (19) и режущими участками (11-14, 21-30), расположенными противоположно относительно упомянутых опорных элементов (19) со вставленным между ними упомянутым сверхпроводящим ленточным проводом (S), составляет по меньшей мере в 1,0 раз и самое большее в 2,5 раза больше толщины (W) упомянутого сверхпроводящего ленточного провода (S).

7. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, причем на упомянутом этапе (S30) резки угол режущей кромки каждого из упомянутых режущих участков (11-14, 21-30) составляет не меньше чем 45°, и не больше чем 90°.

8. Способ обработки по ширине сверхпроводящего ленточного провода по п.1, причем на упомянутом этапе (S30) резки упомянутые режущие участки (11-14, 21-30) могут вращаться вокруг осей в направлении, простирающемся в направлении ширины упомянутого сверхпроводящего ленточного провода (S), и упомянутые режущие участки (11-14, 21-30) вращают, тем самым разрезая упомянутый сверхпроводящий ленточный провод (S).

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ КОМПОЗИЦИОННЫХ ПРОВОДОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 2003 |

|

RU2258970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СВЕРХПРОВОДНИКА | 2000 |

|

RU2207641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2170969C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1999 |

|

RU2158978C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ПРОВОДОВ НА ОСНОВЕ НИОБИЙ-ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2159474C1 |

| ЭЛЕКТРОМОНТАЖНЫЙ ЖГУТ | 1992 |

|

RU2019932C1 |

| JP 8318494 A, 03.12.1996 | |||

| JP 6068727 A, 11.03.1994 | |||

| WO 9818140 A1, 30.04.1998 | |||

| JP 30674414 A, 22.03.1991. | |||

Авторы

Даты

2010-01-10—Публикация

2007-04-17—Подача