2.Способ ПОП.1, отличающийся тем, что смесь из марганца, угля и шлакообразующих добавок нагревают во вращающейся печи в течение 20-120 мин до 1250-1330 С, плавление легирующей фракции осуществляют при 1450-1550°С.

3.Способ ПОПП.1 и2, отличающийся тем, что в смеси, состоящей из марганцевой Р5ЩЫ, угля и шлакообразующих добавок, марганцевая руда имеет размер частиц менее

5 мм, уголь - менее 15 мм, шлакооб- разующие добавки - менее 5 мм

4.Способ по-пп.1-3, отличающийся тем, что SiOj добавляют к смеси из марганца, угля и шлакообразующих добавок во вращающуюся печь лишь в том случае, когда темпе- ратура смеси достигнет более .

5.Способ по пп.1-4, отличающийся тем, что каждую ме- таллосодержащую богатую шлаком фракцию измельчают до получения размера частиц размером менее 5 мм, путем разделения по плотности отделяют обедненную металлом цшаковую и транс портируемую в плавильную печь легирующую фракции.

6.Способ по пп.1-5, о т л и .- чающийся тем, что обедненную металлом шлаковую фракцию измельчают до получения частиц размером менее 0,5 мм, путем разделения по плотност и/и-пи электростатического разделения отделяют на шлаковую, .и транспортируемую в плавильную печь легирующую фракции,

7.Способ по пп.1-6, о т л и ч ающийся тем, что часть легирующей фракции с размером частиц менее 1 мм вдувают в расплав, находящийся в плавильной печи.

8.Способ по пп.1-7, о, т л и - чающийся тем, что часть легирующей фракции с размером частиц менее 1 мм, а также уголь с размером частиц менее 1 мм суспендируют в газе-носителе и через сопло, расположенное в плавильной печи под поверхностью металлической ванны, вдуваг :

в расплав, одновременно через сопло, присоединенное к этому.соплу, в расплав подают кислород.

9.Способ по пп.1-8, отличающийся тем, что через внешнюю трубу сопла с рубашкой, расположенного в плавильной печи под поверхностью металлической ванны, в распла вдувают суспензию из легирующей фракции, угля, газа-носителя, а чере внутреннюю трубу сопла с рубашкой в расплав вдувают кислород.

10.Способ по пп.1-9, о т л и - ч а.ю щ и и с я тем, что на каждый

килогра1-1м легирующей фракции, введенной в плавильную печь, в расплав под поверхность металлической ванны вдувают 0,4-0,8 кг угля и стехиометри- ческое количество кислорода для угольной массы,

11.Способ по пп.1-10, о т л и чающийся тем, что в качестве газа-носителя используют по меньшей мера часть отходящего газа плавильно печи,

12.Способ по пп.1-11, о т л и - .чающийся тем, что тепло отходящего газа плавильной печи используют для полукоксования угля, который затем вдувают в расплав под поверхностью металлической ванны,

13.Способ по пп,1-12, о т л и - ч а ю ш; и и с я тем, что во вращающейся печи сжигают отходящий газ плавильной печи, не использованный в качестве газа-носителя, и коксовый газ, полученный при полукоксовании угля,

14.Способ по пп,1-13, о т л и - чаюц1;ийся тем, что отходящий газ вращающейся печи дожигают и тепло дожженного отходящего газа используют по меньшей мере частично для предварительного нагрева .марганцевой руды и шлакообразующих добавок.

15.Способ по пп.1-14, о т л и - чающийся тем, что расплав периодически окисляют и обессеривают путем вдувания кислорода и подачи СаО и/или CaCj,

16.Способ по пп.1-15, о т л и - чающийся тем, что расплавленный шлак, образовавшийся в плавильной печи, охлаждают, измельчают и смешивают с металлосодержащими богатьии шлаком фракциями.

10

Изобретение относится к области черной металлургии, в частности к способу получения ферромарганца с содержанием углерода 0,05-8% из марганцевой руды, содержащей железо, путем 5 нагрева смеси, состоящей из марганцевой руды, твердого топлива, содержащего углерод, и шлакообразующих добавок, во вращающейся печи и последующего плавления ферромарганца из продукта реакции, который выгружают из печи и охлаждают.

Цель изобретения - экономия расхода энергии.

Поставленная цель достигается тем, 5 что согласно способу получения ферромарганца с содержанием углерода 0,05-8 мас.% из железосодержащей марганцевой руды путем нагрева смеси, состоящей из марганцевой руды, твер- 20 дого топлива, содержащего углерод, и шлакообразующих добавок, во вращающейся печи и последующей плавки ферромарганца из продукта реакции, выгруженного из вращающейся печи и 25 охлажденного, смесь из маргарца, угля и пшакообразующих добавок, в которой соотношение руды и угля 1:0,4 - 1:2, а количество шлакообразующих добавок СаО и/или MgO, а также , и/или 30 SiOj таково, что соотношение в шлаке (CaO-fMgO) и () 1:3 - 1:4 и соотношение А1,,0, и SiOj 1:3 - 1:9, нагревают во вращающейся печи в те- чение 20-240 мин в атмосфере, содер- 35 жащей СО, до 1200-1350 С, продукт реакции, выгруженный из вращакнцейся печи, измельчают до получения частиц размером менее 15 мм, измельченный продукт реакции путем разделения по 40 плотности классифицируют на углесо- держашую фракцию, направляемую обратно во вращающуюся печь, по меньшей мере металлосодержаро ю богатую шлаком фракцию и легирующую фракцию, 45 транспортируемую в плавильную печь, плавление легирующей фракции прово- дят в плавильной печи при 1400-1600 С.

Согл асно изобретению во вращающейся печи, которая может быть вы- 50 полнена в виде вращающейся трубчатой печи или в виде вращающейся барабанной печи, степень восстановления „ марганца и железа достигает 90-98%. Это приводит к тому, что смесь из 55 руды, угля и шлакообразующих добавок в процессе восстановления переходит в тестообразное состояние, причем

происходит агломерация отдельных частиц и образование маленьких ме- таллических капель. Однако в процессе вальцевания во вращающейся печи сохраняется зернистая структура введенной смеси. Не происходит заметного повторного окисления металлических частичек, так как металлические капельки, включенные в восстановленный материал, имеют малую поверхность и не сохраняют первоначальную структуру руды, как в известных способах. При восстановлении почти не образуются карбиды марганца, а получается ферромарганец. Плавление материала, полученного во вращающейся печи, производят в соответствующей плавильной печи после ох- лаждения и отделения угольных остатков и большей части жильной породы. Благодаря указанному соотношению руды и угля в смеси, состоящей из марганца, угля и шпакообразующих добавок, во вращакнцейся печи достигается оптимальный процесс восстановления, а в плавильной печи - оптимальный процесс плавления. При указанных соотношениях (CaO+MgO) и (, и AljO) Si02 шлакосьфьевая смесь во вращающейся печи особенно быстро переходит в тестообразное состояние. При определении количества шлакообразующих добавок необходимо учитывать содержание СаО, MgO, и SL02 в марганцевой руде и золе угля. Путем измельчения продукта реакции, полученного во вращающейся печи, и разделения его по плотности становится возможньм обогатить ферромарганец перед плавлением, отделяя при этом уголь и значительную часть жильной породы, легирукщий сплав, образованный при обогащении имеет очень высокое содержание металла.

Целесообразно, если смесь из марганца, угля и шлакообразующих добавок нагревают во вращающейся печи в течение 20-120 мин до 1250-1330 0, а плавление легирующей фракции проводят при 1450-1550°С.

В смеси, состоящей из марганца, угля и пшакообразующих добавок, марганцевая руда имела размер частиц менее 5 мм, уголь - менее 15 мм, а шлакообразующие добавки - менее 5 мм. При таком гранулометрическом составе сырьевой смеси нет необходи-, мости его гранулировать перед введеннем во вращающуюся печь, так как при соблюдении указанных размеров частиц процесс восстановления во вращающейся печи проходит без осложнений. Изобретение не исключает использование во вращающейся печи гранулированного или окомкованного сырья,

Si0.j добавляют к смеси из марганца, угля и шлакообразующих добавок во вращающуюся печь, когда температура смеси достигает более 900 С.

Благодаря этому устраняется образование низкоплавящихся шлаковых композиций из РеО, МпО и SiO.

Каждую металлосодержащую богатую шлаком фракцию измельчают на частицы размером менее 5 мм путем разделения по плотности отделяют металлообед- ненную шлаковую и легирующую фракции, последнюю транспортируют в плавильную печь. Это повышает выход полученного ферромарганца.

Металлообедненную шлаковую фракцию измельчают на частицы размером менее 0,5 мм, путем разделения по плотности и/или электростатического разделения отделяют на шлаковую и легирующую фракцию, транспортируемую в плавильную печь, что способствует дальнейшему повышению выхода полученного ферромарганца. I

, Разделение по плотности производят преимущественно газообразными, сухими разделительными средами, так как при использовании водной разделительной среды могло бы наступить rtoBTopHoe окисление металла. Разделение по плотности можно производить также при использовании в качестве жидкой разделительной серды неокисляющей жидкости, например нефти или органического растворителя.

Часть легирующей фракции с размером частиц менее 1 мм вдувают в рас- плав, находя1цийся в плавильной печи Эту операцию можно производить сверху либо снизу поверхности ванны расплавленного металла. Вдувание частк легирующей фракции в расплав позволяет достигнуть равномерного прове-- дения процесса плавления. Часть легрующей фракции с размером частиц более 1 мм загружают в плавильную печь сверху.

Предпочтительно, если часть легирующей фракции с размером частиц менее 1 NfM, а также уголь с размеро

частиц менее 1 мм суспендируют в газе-носителе и с помощью сопла, расположенного в плавильной печи под поверхностью металлической ванны, вдувают в расплав, одновременно через сопло, присоединенное к этому соплу, в расплав подают кислород. Путем совместного вдувания этих веществ достигается равномерное проведение процесса плавки при оптимальном перемешивании расплава и Ешака,

Через внешнюю трубу сопла с рубашкой, расположенного под поверхностью металлической ванны в плавильной печи, вдувают суспензию из легирующей фракции, угля и газа-носителя, а через внутреннюю трубу сопла с рубашкой в расплав вдувают кислород, На каждый килограмм легирующей фракции, введенной в плавильную печь, вдувают в расплав 0,4-0,8 кг угля и стехиометрическое количество кислорода для угольной массы (для получения СО) под поверхностью метал лической ванны. При таком соотношении в плавильной печи создается достаточная теплота плавления, а в расплаве не обнаруживают слишком высокого содержания углерода,

По меньшей мере часть отходящего газа плавильной печи используют в качестве газа-носителя для части легирующей фракции, а также для мелкозернистого угля, которые вдувают в расплав. Однако в качестве газа- носителя могут быть использованы также другие инертные газы, в частности аз-от7

Тепло отходящего газа плавильной I печи сл ужит для полукоксования угля, которьш затем вдувают в расплав под поверхностью металлической ванны. При полукоксовании удаляются летучие компоненты, содержащиеся в угле, благодаря чему образуется полукокс. Полукокс имеет по сравнению .с углем более высокое содержание используемого тепла, что благоприятно сказывается на протекании процесса плавления.

Для энергобаланса способа особенно эф ективно, когда отходящий газ плавильной печи, не использованный в качестве газа-носителя, и коксовый газ, возникший при полукоксовании угля, сжигают во вращающейся печи.

Также эффективно отходящий газ вращающейся печи дожигать и тепло дожженного отходящего газа использовать по меньшей мере частично для 5 предварительного нагрева марганцевой руды и шлакообразующих добавок. Время восстановления не включает время предварительного нагрева.

Расплав периодически обессеривают 10 и окисляют путём вдувания кислорода и введения СаО и/или СаС. Окисление и удаление серы можно производить в плавильной печи либо в дополнительно подключенном втором плавильном агре- is гате. СаО или СаС можно суспендировать в потоке азота, который через внутреннюю трубу сопла с рубашкой подают в расплав. Посредством окисления и удаления серы можно снизить 20 содержание углерода до 0,05%, а содержание серы до 0,03%. Во время окисления температура расплава повы- щает,ся выше 1600 С.

Расплавленный шлак, образовавший- 25 ся в плавильной печи, охлаждают, измельчают и смешивают с фракциями, содержащими металл и шлак. Благодаря этому в значительной степени достигается регенерация металлических час-30 тей, имеющихся в расплавленном шлаке.

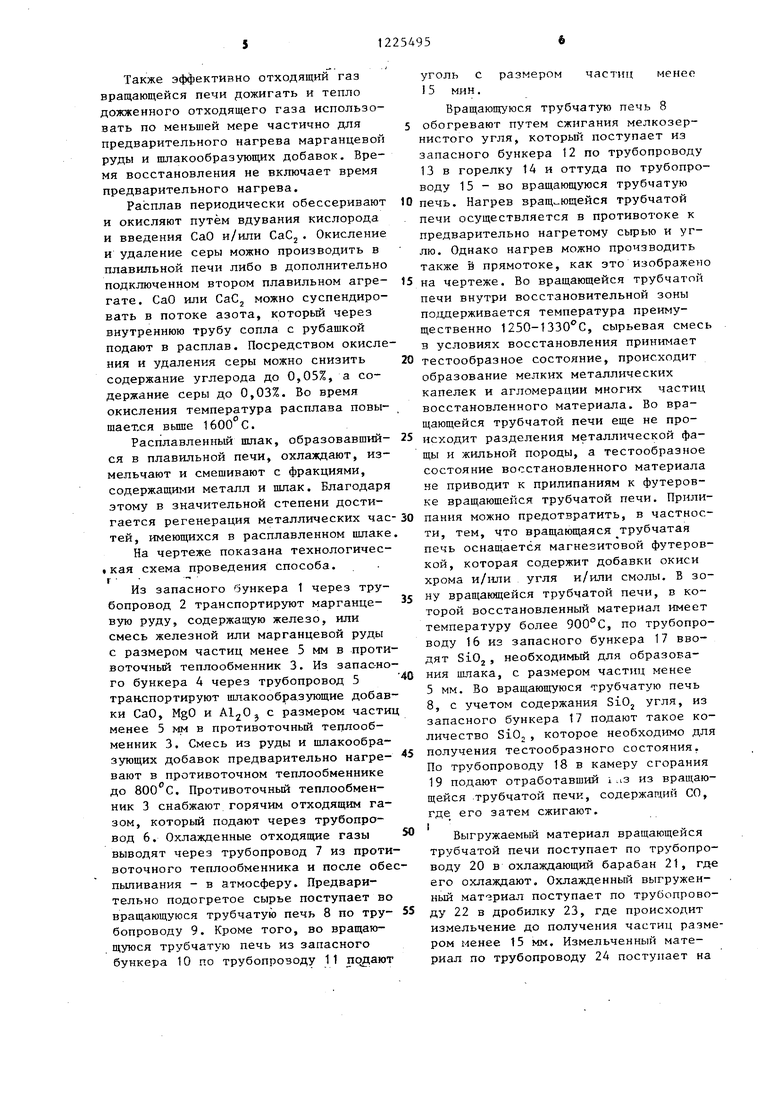

На чертеже показана технологическая схема проведения способа, г

Из запасного бункера 1 через трубопровод 2 транспортируют марганце- 5 вую руду, содержащую железо, или смесь железной или марганцевой руды с размером частиц менее 5 мм в проти- воточный теплообменник 3. Из запас-но- го бункера А через трубопровод 5 транспортируют шлакообразующие добавки СаО, MgO и AljOj с размером частиц менее 5 мм в противоточный теплообменник 3. Смесь из руды и шлакообразующих добавок предварительно нагре- вают в противоточном теплообменнике до 800 С. Противоточный теплообменник 3 снабжают горячим отходящим газом, который подают через трубопровод 6. Охлажденные отходящие газы 50 выводят через трубопровод 7 из проти- воточного теплообменника и после обеспыливания - в атмосферу. Предварительно подогретое сырье поступает во вращающуюся трубчатую печь 8 по тру- 55 бопроводу 9. Кроме того, во вращающуюся трубчатую печь из запасного бункера 10 по трубопроводу 11 подают

уголь с размером частиц менео 15 мин.

Вращающуюся трубчатую печь 8 обогревают путем сжигания мелкозернистого угля, которьв поступает из запасного бункера 12 по трубопроводу 13 в горелку 14 и оттуда по трубопроводу 15 - во вращающ тося трубчатую печь. Нагрев зращ -ющейся трубчатой печи осуществляется в противотоке к предварительно нагретому сьфью и углю. Однако нагрев можно производить также и прямотоке, как это изображен на чертеже. Во вращающейся трубчатой печи внутри восстановительной зоны поддерживается температура преимущественно 1250-1330 0, сырьевая смес в условиях восстановления принимает тестообразное состояние, происходит образование мелких металлических капелек и агломерации многих частиц восстановленного материала. Во вращающейся трубчатой печи еще не происходит разделения металлической фа- щы и жильной породы, а тестообразное состояние восстановленного материала не приводит к прилипаниям к футеровке вращающейся трубчатой печи. Прилипания можно предотвратить, в частности, тем, что вращающаяся трубчатая печь оснащается магнезитовой футеровкой, которая содержит добавки окиси хрома и/или угля и/или смолы. В зону вращакяцейся трубчатой печи, в которой восстановленный материал имеет температуру более 900°С, по трубопроводу 16 из запасного бункера 17 вводят SiOj, необходимый для образования шлака, с размером часттд менее 5 мм. Во вращающуюся трубчатую печь 8, с учетом содержания SiOj угля, из запасного бункера 17 подают такое количество Sic,, , которое необходимо для получения тестообразного состояния. По трубопроводу 18 в камеру сгорания 19 подают отработавший iаз из вращающейся трубчатой печи, содержащий СО, где его затем сжигают.

Выгружаемьм материал вращающейся трубчатой печи поступает по трубопроводу 20 в охлаждающий барабан 21, где его охлаждают. Охлажденньм выгруженный мат-эриал поступает по трубопроводу 22 в дробилку 23, где происходит измельчение до получения частиц размером менее 15 мм. Измельченный материал по трубопроводу 24 поступает на

воздушный концентрационный стол 25, где происходит разделение на углесо- держащую фракцию, металлосодержащую богатую шлаком фракцию и богатую металлом легирующую фракцию, Угле- содержащая фракция по трубопроводу 26 поступает во вращающуюся трубчатую печь 8, а богатая металлом ле- - гирующая фракция по трубопроводам 27 и 28 поступает в запасной резервуар 29.

Металлосодержащую богатую шлаком фракцию по трубопроводу 30 транспортируют в мельницу 31, где происходит измельчение до получения частиц размером менее 5 мм. Измельченньй материал поступает по трубопроводу 32 на воздушный концентрационный стол 33, где смесь разделяют в соответствии с различной плотностью на леги- рующую и обедненную металлом шлакову фракции. Легирующая фракция поступает по трубопроводу 34 и 28 в запас- ной бункер 29, а обедненная металлом шлаковая фракция по трубопроводу 35 транспортируется в мельницу 36, где ее размалывают до получения частиц размером 0,5 мм. Измельчённая обедненная металлом шлаковая фракция по трубопроводу 37 поступает на воздушный концентрационный стол 38, где происходит разделение на легирующую и шлаковую фракции. Легирующую фракцию транспортируют по трубогфо- водам 39 и 28 в запасной бункер 29, а шлаковую фракцию с очень незначительным содержанием металла выводят по трубопроводу 40 и оставляют на хран€гние.

Отдельные металлосодержащие легирующие фракции смешивают в запасном бункере 29 и по трубопроводу ,41 подают на вибросито 42, где отделяют фракцию зерен с размером частиц менее 1 мм. Фракцию зерен с размером частиц менее 1 мм по трубощэоводу 43 через вытяжной зонт 44 вводят в плавильную печь 45. Фракция зерен с размером частиц менее 1 мм подают в плавильную печь 45 по трубопроводу 46 и внешнюю трубу 47 сопла с рубаха- кой. В плавильной нечи находится расплав, состоящий из ферромарганца который разгружают частями из пла- вильной печи через выпускное устройство 48 в определенные промежутки . Шпак периодически удаляют

5 C

5

0

0

,

5

0

из плавильной печи через выпускное устройство 49. Жидкий шлак транспор- тируют в охлаждающую камеру 50, ох- лажл,ают, гранулят по трубопроводу 51 подают в мельницу.

Отходящий газ плавильной печи, скопившийся в вытяжном зонте 44, используют частично в качестве газа- носителя и по трубопроводу 52, 53 и 46, а также внешней трубе 47 сопла с рубашкой направляют обратно в расплав. Через внутреннюю трубу 54 сопла с рубашкой из запасного резервуара 55 по трубопроводу 56 в расплав вдувают кислород, в его потоке из трубопровода 57 можно подавать СаО, находящуюся в запасном сосуде 58, с размером частиц менее 1 мм.

Отходящий газ из плавильной печи поступает по трубопроводу 59 в устройство полукоксования 60, к которому из запасного бункера 12 по трубопроводу 61 подают уголь с диаметром частиц менее 1 мм. Коксовый газ и отходящий газ из плавильной печи выводят из устройства полукоксования 60 через трубопровод 62 и затем сжигают в горелке 14, Полукокс из устройства полукоксования 60 по трубопроводу 63 транспортируют в запасной бункер 64 и там хранят. Оттуда полукокс суспендируют в газоносителе и по трубопроводам 53 и 46 вмете с легирующей фракцией вдувают в расплавленный металл.

Пример. Для получения ферромарганца используют железосодержащую марганцевую р.уду состава, %: Мп 43; Fe 6,2; MgO 2;2; SiO 4,9; ,85; СаО 10,7; СО 10,3%. Руду измельчают до получения частиц размером менее 2 мм. Безводный уголь, исполь- зуемый для восстановления, имеет следующий состав, %: зола 18,1; углерод 73,6; водород 3,2; азот 1,5. Уголь измельчают до получения частиц размером менее 15 мм. Зола угля имеет следующий состав, %: 52;- 30; СаО 5 и MgO 2. Во вращающуюся барабанную печь загружают 350 кг измельченной руды и 350 кг измельченного угля; соотношение руды и угля 1:1.

Врсцдающаяся барабанная печь имеет футеровку из хроммагнезита и перед загрузкой смесью руды и угля предварительно нагревается до 1400 С,

Для обогрева печи используют кислородную горелку, в которую подают каждую минуту 4 кг мелкого угля и 3N . Дополнительно в печь вво- дят воздух, так что отходящий газ вращающейся барабанной печи содержит 25 об,% COj и 12 об.% СО. Смесь из руды и угля вьщерживают во вращающейся барабанной печи в течение 60 мин при 130t)°C, В данном случае благодаря составу руды и угля нет необходимости вводить во вращающуюся барабанную печь шлакообразующие добавки. Материал вращающейся бара- банной печи выгружают в охлаждающий барабан и путем вмешивания в воду быстро охлаждают до температуры менее . Выгруженный материал содержит 30% частиц с размером ме- нее 20 мм и 60% частиц с размером менее 10 мм. В выгруженный материал прочно вошли видимые шаровидные металлические частицы. Затем материал размельчают до получения частиц раз- мером 10 мм и путем сухого разделения по плотности на воздущном концентрационном столе разделяют на ме- таллосодержащую (60%) и углесодер- жащую (40%) фракции. Металлосодержа- щую фракцию измельчают до получения частиц размером менее 2 мм. Измельченная металлосодержащая фракция состоит примерно н; 1/3 из частиц размером менее 0,3 мм и содержит металл примерно 80%. Эту мелкозернистую часть металлосодержащей фракции путем сухого разделения по плотности разделяют на обедненную металлом шлаковую и богатую металлом легирующую фракцию. Богатая металлом легирующая фракция состоит на 90% из сплава ферромарганца и до 10% из шлака. Обедненная металлом шлаковая фракция содержит остаток ферромарганца, кото- рый должен быть отделен. Из шлаковой фракции с размером частиц 0,3-2 мм после измельчения до получения части размером менее 0,3 мм путем электростатического разделения выделяют часть, богатую металлом, которую затем смешивают с богатой металлом легирующей фракцией. Потери 1.1арганца, возникающие в результате содержания марганца в обедненном металлом шлаке полученном в процессе разделения по ПЛОТНОСТИ, достигают примерно 7%. Легирующую фракцию расплавляют в плавильной Лечи емкостью 3т, из них 1200 кг металла, температура которог достигает примерно . Через внешние трубь трех сопел с рубашкой, расположенных в основании плавильной печи, каждую минуту в расплав вдуваю 8 кг мелкого угля. Через внутренние трубы трех сопел с рубашкой подают в расплав 6 N кислорода. В расплавленном металле устанавливаетс содержание углерода 3-6%. Мелкозернистую часть легирующей фракции, бога туго металлом, с размером частиц менее 0,5 мм вместе с углем вдувают в расплав, оставшуюся богатую металлом легирующую фракцию через вытяжной зонт загружают в плавильную печь Находящийся в плавильной печи шлак имеет соотношение (CaO-fMgO) и (Si02 + +Al,j,0,) 1:1,9 и соотношение А1 0 и SiOj 1:2,2. При температуре плавления феррхомарганца шлак находится в жидком состоянии и после их расплавления вьшускают 000 кг металла . I

После удаления из печи шлака подачу угля в расплав снижают до 4 кг/мин, а температуру ванны расплавленного металла повыщают до 1750 С. Содержание углерода в расплаве снижается примерно на 2%. Затем через внутренние трубы трех сопел с рубашкой каждую минуту вдувают в расплав 8 кг СаО, суспендированного в азоте. Вследствие этого содержание серы в расплаве снижается на величин менее 0,03% Металл, взятьш из пла- В шьной печи, содержит 82% марганца, 12% железа и 2% углерода.

В отходящий газ плавильной печи вдувают 8 кг/мин мелкого угля. Отходящий газ охлаждается до 600-700°С и летучр.е компоненты угля удаляются. Газовая смесь, состоящая из коксовог газа и охлажденного отрооотавшего газа плавильной печи, сжигают. Полукокс, полученный при полукоксовании угля, перемалывают и по внешним тру- бпм трех сопел с рубашкой вдувают в Потавильную печь.

Выход железа и марганца примерно 90%.

При разделении по плотности смеси состоящей из частиц твердых веществ различной плотности с мелкой фракцие зерен, смесь суспендируют в жидком

или газовом потоке, из этой суспензии электростатическом разделении частиц выпадают частицы одинаковой плотности с различной электропроводностью их примерно в одном и том же месте. При отделяют силой электрического поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феррохрома | 1984 |

|

SU1241999A3 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И СОДЕРЖАЩАЯ ПЕРЕХОДНЫЕ МЕТАЛЛЫ ПРИСАДКА ДЛЯ НИХ | 2008 |

|

RU2442829C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА СТАЛИ С СОДЕРЖАНИЕМ МАРГАНЦА ДО 30% | 2008 |

|

RU2476604C2 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| Устройство для обработки деталей | 1985 |

|

SU1316802A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-15—Публикация

1984-12-21—Подача