Изобретение относится к области металлургии, в частности к производству низкоуглеродистой холоднокатаной листовой стали, применяемой для изготовления деталей особо сложной формы.

Известен способ производства листовой стали для глубокой вытяжки, включающий выплавку стали, разливку, горячую прокатку при заданной температуре конца деформации, смотку в рулон при заданной температуре, холодную прокатку, отжиг и дрессировку (см. RU 2133284 C1, C 21 D 8/02, 20.07.1999).

Важнейшим требованием, предъявляемым к низкоуглеродистой холоднокатаной листовой стали, применяемой для изготовления деталей особо сложной формы, является ее высокая штампуемость. Данная сталь от шихтовки до готового листа проходит достаточно длительный передел, включающий следующие операции: выплавку, горячую прокатку, холодную прокатку, отжиг и дрессировку. Задача обеспечения необходимого комплекса механических свойств и показателей штампуемости холоднокатаного листа в настоящее время успешно разрешается за счет ряда приемов, применяемых на различных стадиях изготовления стали:

оптимизация температур горячей прокатки и смотки полосы в рулоны (обычно предлагают использовать достаточно высокую температуру конца прокатки и как можно более низкую температуру смотки);

увеличение степени деформации при холодной прокатке до 75%;

оптимальный температурный режим горячей прокатки полос из конвертерной стали 08Ю непрерывной разливки (А.Ф.Пименов, В.И.Славов, В.В.Чащин и др./ /Бюллетень научно-технической информации. Черная металлургия. 1981, В.II (895), С.54...55).

Известен способ производства холоднокатаной стали, включающий получение листа, нагрев холоднокатаной стали с достаточно медленной скоростью, рассчитываемой по эмпирической формуле с учетом алюминия и азота в стали и отжиг в интервале температур 400...600oC. Однако только этот параметр, несмотря на его принципиальную важность, не может обеспечить как отсутствие склонности стали к образованию дефекта "рыбная чешуя" после эмалирования, так и хорошей штампуемости стали без достаточной степени деформации при холодной прокатке. (RU 2039839 C1, C 21 D 9/46, 30.01.1994).

Наиболее близким аналогом к заявленному изобретению является известный способ производства низкоуглеродистой холоднокатаной стали для штамповки и последующего эмалирования, включающий выплавку стали, содержащей углерод, марганец, серу, алюминий, азот, титан, медь, железо и другие неизбежные примеси, разливку, горячую прокатку с заданной температурой конца прокатки 800-900oC, смотку в рулон при температуре 670-690oC, травление окалины, холодную прокатку, отжиг и дрессировку (RU 2101368 C1, C 21 D 8/02, 10.01.1998).

Определяемый в соответствии с принятыми стандартами комплекс механических свойств не позволяет однозначно оценить штампуемость холоднокатаной стали. По этой причине пригодность металла к штамповке обычно оценивают по R (коэффициент нормальной пластической анизотропии), или по связанному с ним текстурному показателю N ( отношение интенсивности благоприятной для штамповки ориентировки {III} < UVW > к неблагоприятной {100} < UVW >).

Изготовление из холоднокатаной стали штампованных изделий, подвергаемых эмалированию, предъявляет к металлу ряд специфических требований, важнейшим из которых является отсутствие склонности к образованию отколов эмали (так называемый дефект "рыбья чешуя"). Появление данных отколов обычно связывают с выделением из изделия водорода, попавшего в сталь при эмалировании. Склонность стали к образованию отколов эмали обычно оценивают по так называемому водородному показателю Н.

Обеспечение у холоднокатаной стали хорошей штампуемости и одновременно отсутствия склонности к образованию дефекта "рыбья чешуя" после эмалирования достаточно трудно выполнимо, поскольку выполнение обоих требований зачастую достигается взаимоисключающими параметрами режимов обработки стали.

Техническим результатом изобретения является получение структуры холоднокатаной стали, обеспечивающей необходимый комплекс механических свойств для штамповки и одновременно гарантирующей отсутствие склонности эмалированного изделия к возникновению дефекта "рыбья чешуя".

Исследования показали, что наименьшей склонностью к образованию дефекта "рыбья чешуя" обладают эмалированные изделия, изготовленные из стали, структура которой перед операцией эмалирования характеризовалась наличием достаточно крупных, округлых включений цементита, собранных в конгломераты несколько вытянутой "червеобразной" формы (2..3 балл шкалы Б по ГОСТ 5640). Также благоприятным с точки зрения эмалирования фактором является отсутствие в подповерхностном слое (10..50 мкм) холоднокатаного листа выделений цементита любой формы и размеров, т.е. наличие обезуглероженного в процессе обработки слоя.

Крупные выделения цементита с некогерентной с ферритом границей являются (за счет хорошо развитой поверхности и наличию области микроискажений около нее) наилучшими "ловушками" для ионов (атомов) водорода, проникающих в сталь при эмалировании и последующем обжиге. Скапливаясь в подобных "ловушках", ионы водорода мобилизуются, после чего обратная диффузия водорода к эмалированной поверхности становится невозможной.

Отсутствие карбидных частиц цементитного типа в поверхностном слое предотвращает "кипение" эмали ("вскипы" эмали) на начальных стадиях обжига, когда основными газами, выделяющимися из стали, являются CO и CO2.

Кроме того, наличие обезуглероженного слоя предохраняет сталь от возникновения в ее поверхностном слое в процессе обжига (t > 750oC) областей аустенина, растворимость водорода в которых существенно превышает его растворимость в феррите. Появление аустенина в подповерхностном слое приводит к скоплению в нем водорода при обжиге и обратной диффузии водорода к поверхности при охлаждении при распаде гамма-фазы. Это приводит к появлению сколов на эмалированной поверхности, непосредственно сразу после окончания процесса эмалирования.

Несмотря на то, что производственный цикл изготовления холоднокатаной стали для штамповки и эмалирования достаточно продолжителен и включает несколько операций, предпосылки формирования структуры металла закладывается уже на стадии горячей прокатки. Получение оптимальной структуры подката возможно, если температурный режим горячей прокатки выбирается с учетом температурных областей фазовых превращений в стали. В случае, если завершение горячей прокатки происходит в двухфазной области (ниже температуры Ac3), в структуре стали одновременно существуют несколько вытянутые зерна феррита и аустенита, причем последние существенно обогащены углеродом. Распад высокоуглеродистых областей гамма-фазы при достаточно высоких температурах смотки полосы происходит по первой степени с выделением крупных частиц цементита несколько вытянутой формы. Причем высокие температуры смотки способствуют частичной коагуляции карбидов и одновременно обезуглероживанию поверхностных слоев стали за счет удаления углерода в окалину (вариант частичного "черного" отжига).

Более низкие температуры смотки полосы не позволяют добиться получения цементита оптимальных формы и размера. При температурах смотки, превышающих Aс1 (в температурной области, где аустенит еще достаточно устойчив), происходит чрезмерное огрубление цементитной структуры, что неблагоприятно сказывается при дальнейшей обработке на штампуемость изделий. Для достижения технического результата в известном способе производства низкоуглеродистой холоднокатаной стали для штамповки и последующего эмалирования, включающем выплавку стали, разливку, горячую прокатку, травление окалины, холодную прокатку, отжиг и дрессировку, выплавляют сталь, содержащую, мас.%:

Углерод - 0,04-0,08

Кремний - 0,01-0,05

Марганец - 0,1-0,3

Сера - До 0,025

Фосфор - До 0,03

Хром - До 0,06

Бор - До 0,005

Никель - До 0,06

Медь - До 0,06

Алюминий - 0,01-0,04

Железо и неизбежные примеси - Остальное

горячую прокатку заканчивают в области температур Ac1+90oC - Ac3-20oC, а смотку горячекатаного рулона ведут при температуре не более чем на 30oC ниже температуры Ac1. Холодную прокатку проводят со степенью деформации 50-70%. Нагрев до температуры отжига осуществляют после холодной прокатки со скоростью в пределах 10-50o/ч.

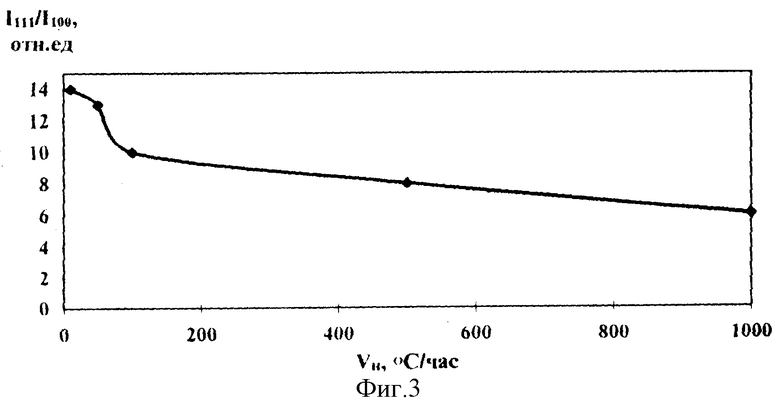

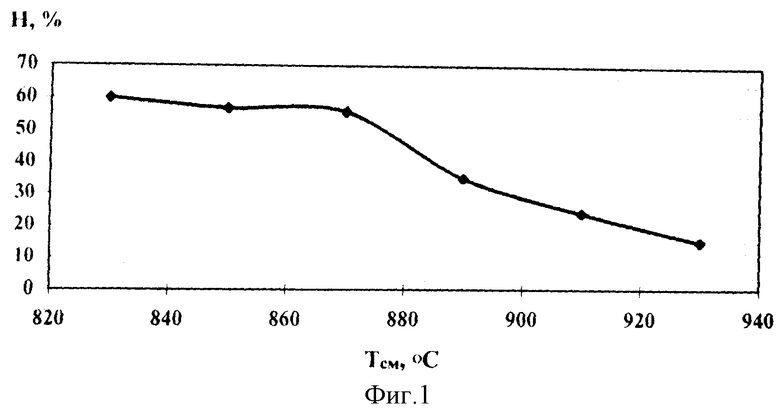

Таким образом, наилучшим температурным режимом горячей прокатки с точки зрения эмалирования изделий после дальнейшей обработки стали является горячая деформация с температурой конца прокатки Ac1+90oC...Ac3-20oC (830... 880oC), и температурой смотки горячекатаного рулона не более чем на 10... 30oC ниже температуры Ac1 (690...720oC). Данные результаты наглядно подтверждаются экспериментально полученными зависимостями водородного показателя холоднокатаного металла от температур конца горячей прокатки (фиг. 1) и смотки (фиг. 2).

Однако использование подобных условий горячей прокатки без учета определенных требований к последующим стадиям обработки не обеспечивает хорошую штампуемость стали.

Известно, что наилучшую штампуемость холоднокатаной стали обеспечивает наличие у кристаллитов достаточно совершенной текстуры {III} < UVW >, которая формируется в результате прокатки и последующего отжига на первичную рекристаллизацию. Анализ литературных данных показывает, что наилучшими параметрами обработки стали с целью получения в ней совершенной текстуры {III} <UVW> являются: окончание горячей прокатки при температуре выше начала распада аустенита; пониженной до 540...570oC температуре смотки полосы; холодной деформации с обжатием около 75%; медленном нагреве на первичную рекристаллизацию. Проведенные нами исследования показывают, что из вышеперечисленных параметров важнейшим является скорость нагрева при отжиге на первичную рекристаллизацию. Достаточно медленная скорость нагрева (10...50oC/ч) обеспечивает хорошую штампуемость стали при оптимальных с точки зрения эмалирования температурах конца прокатки, смотки и холодной деформации с обжатием не менее 50%. Это связано с формированием при первичной рекристаллизации в структуре стали достаточно большой доли компоненты текстуры {III} < UVW > (фиг. 3).

Эффективность применения данного изобретения можно продемонстрировать на следующих примерах:

Пример 1

Плавку низкоуглеродистой стали с химическим составом:

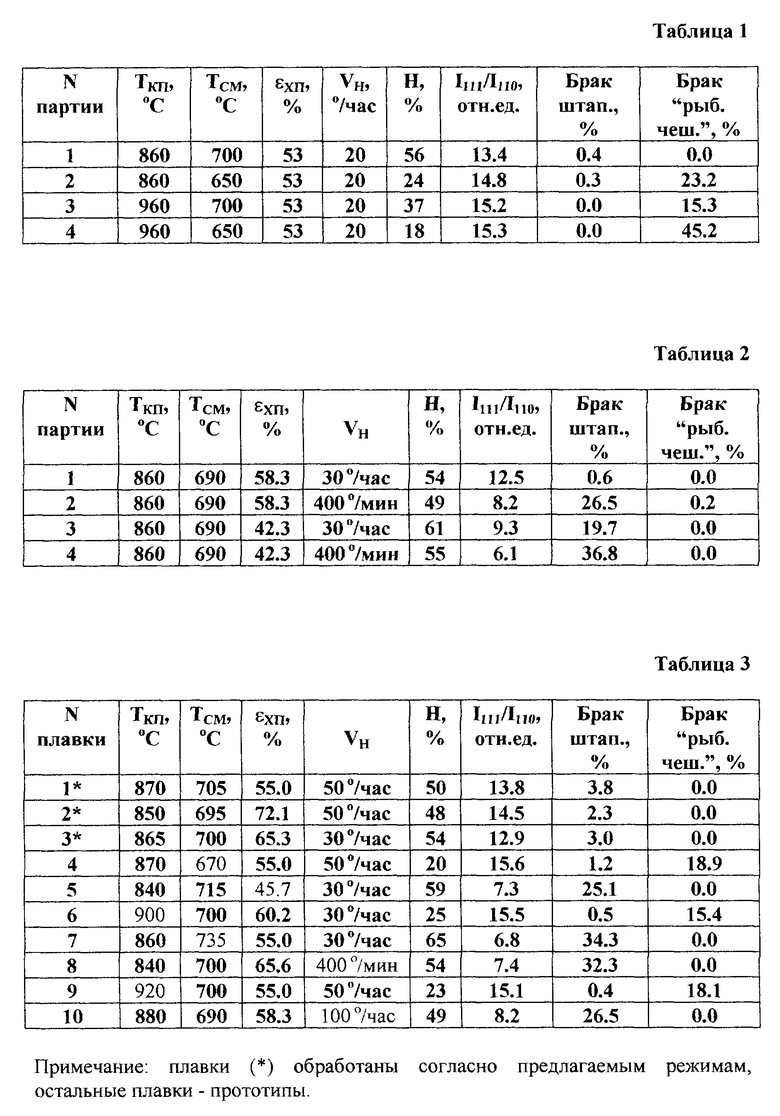

0,046 мас. % углерода, 0,03 мас.% кремния, 0,25 мас.% марганца, 0,021 мас. % серы, 0,018 мас.% фосфора, 0,05 мас.% хрома, 0,04 мас.% никеля, 0,06 мас. % меди, 0,001 мас.% бора, 0,036 мас.% алюминия, (остальное - железо и неизбежные примеси), выплавляли в условиях Магнитогорского металлургического комбината конвертерным способом, разливали в слябы, а затем обрабатывали по схеме, включавшей горячую прокатку, травление окалины, холодную прокатку, отжиг и дрессировку. При горячей прокатке у одной половины полос температура конца прокатки составляла 860oC, а у другой - 940oC. Температура смотки у одной половины полос составляла 650oC, а у другой - 700oC. Таким образом было проведено четыре режима горячей прокатки (таблица 1). При холодной прокатке величина деформации составляла от 53%. Скорость нагрева при отжиге на первичную рекристаллизацию составляла 20 oC/ч (нагрев в колпаковой печи). После дрессировки от листов отбирали пробы для рентгеновского определения текстуры. Параметры режимов обработки и результаты испытаний приведены в таблице 1.

Из листовой заготовки методом холодной штамповки изготовляли изделия с относительной деформацией до 40% (ванны), после чего их подвергали двухслойному эмалированию. Процент брака при штамповке и после эмалирования также приведены в таблице 1.

Из данных таблицы следует, что как с точки зрения штампуемости стали, так и с точки зрения ее эмалирования наилучшим являются температура конца горячей 850oC, а температура смотки 700oC, т.е. параметры обработки, предложенные в настоящем изобретении.

Пример 2

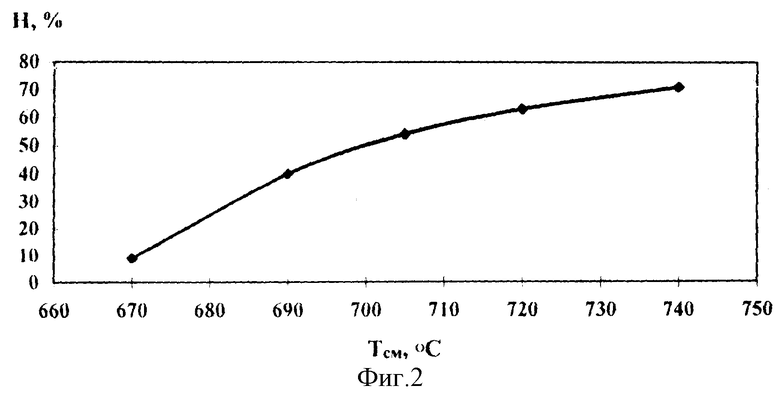

Плавку низкоуглеродистой стали с химическим составом: 0,062 мас.% углерода, 0,02 мас.% кремния, 0,10 мас.% марганца, 0,015 мас.% серы, 0,008 мас.% фосфора, 0,02 мас.% хрома, 0,02 мас.% никеля, 0,03 мас.% меди, 0,003 мас.% бора, 0,024 мас.% алюминия, (остальное - железо и неизбежные примеси), выплавляли в условиях Магнитогорского металлургического комбината конвертерным способом, разливали в слябы, а затем обрабатывали по вышеприведенной схеме. Температура конца горячей прокатки полос составляла 860oC, температура смотки - 690oC. При горячей деформации половину металла прокатывали на толщину 3,6 мм, а оставшуюся часть плавки - на толщину 2,6 мм. Толщина стали после холодной прокатки составляла 1,5 мм. Таким образом величина холодной деформации на одной партии металла составила 58,3%, а другой 42,3%. Половину каждой партии отжигали в колпаковой печи со скоростью нагрева 30oC/ч, оставшиеся половины партий в проходной горизонтальной печи (скорость нагрева - 400oC/мин). Далее следовала дрессировка металла. После дрессировки от листов отбирали пробы для определения водородного показателя и образцы для рентгенографического определения текстуры. Параметры режимов обработки и результаты испытаний приведены в таблице 2.

Из листовой заготовки методом холодной штамповки изготовляли изделия с относительной деформацией до 40% (ванны), после чего их подвергали двухслойному эмалированию. Процент брака при штамповке и после эмалирования также приведены в таблице 2.

Из данных таблицы следует, что как с точки зрения штампуемости стали, так и с точки зрения ее эмалирования наилучшими являются деформации при холодной прокатке 58,3%, а скорость нагрева при отжиге на первичную рекристаллизацию 30oC/ч, т. е. параметры обработки, предложенные в настоящем изобретении.

Пример 3

В таблице 3 обобщены данные об обработке по вышеописанной схеме представительной партии плавок низкоуглеродистой стали. Химический состав металла варьировался в следующих пределах: углерод - 0,04...0,08 мас.%, кремний - 0,01. . .0,05 мас.%, марганец - 0,1...0,3 мас.%, сера - 0,008...0,025 мас.%, фосфор - 0,009...0,03 мас.%, хром - 0,02...0,06 мас.%, никель - 0,02...0,06 мас.%, медь - 0,3...0,8 мас.%, бор - 0,0004...0,005 мас.%, алюминий - 0,01.. .0,04 мас.%. (остальное - железо и неизбежные примеси). Плавки 1...4 обрабатывались с параметрами в соответствии с предложенными в данном изобретении. Обработка остальных плавок хотя бы по одному параметру отличалась от оптимальной. Видно, что либо по штампуемости, либо по выходу годного при эмалировании этот металл существенно уступает стали обработанной в соответствии с заявляемым способом производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКОЙ КОЭРЦИТИВНОЙ СИЛОЙ | 2000 |

|

RU2165464C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

Изобретение относится к черной металлургии, конкретнее к производству низкоуглеродистых холоднокатаных сталей, применяемых для изготовления эмалированных изделий. Техническим результатом изобретения является получение структуры холоднокатаной стали, обеспечивающей необходимый комплекс механических свойств для штамповки и одновременно гарантирующей отсутствие склонности эмалированного изделия к возникновению дефекта "рыбья чешуя". Сущность изобретения состоит в настройке технологии за счет выбора оптимальных параметров горячей прокатки, холодной деформации и рекристаллизационного отжига. После выплавки сталь, содержащую следующие компоненты,мас.%: углерод 0,04-0,08, кремний 0,01-0,05, марганец 0,1-0,3, сера до 0,025, фосфор до 0,03, хром до 0,06, бор до 0,005, никель до 0,06, медь до 0,06, алюминий 0,01-0,04, железо и неизбежные примеси - остальное, подвергают горячей прокатке с окончанием в области температур Ac1 + 90°С - Ас3 -20°С, сматывают рулон при температуре не более чем на 30°С ниже температуры Ac1. Холодную прокатку проводят со степенью деформации 50-70%. Нагрев до температуры отжига осуществляют после холодной прокатки со скоростью в пределах 10-50oС/ч. 1 с. и 2 з.п. ф-лы, 3 табл., 3 ил.

Углерод - 0,04 - 0,08

Кремний - 0,01 - 0,05

Марганец - 0,1 - 0,3

Сера - До 0,025

Фосфор - До 0,03

Хром - До 0,06

Никель - До 0,06

Медь - До 0,06

Бор - До 0,005

Алюминий - 0,01 - 0,04

Железо и неизбежные примеси - Остальное

горячую прокатку заканчивают в области температур Ac1 + 90oC - Ac3 - 20oC, а смотку горячекатанной полосы проводят при температуре не более чем на 10 - 30oC ниже Ac1.

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1996 |

|

RU2101368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ ЭМАЛИРОВАНИЯ | 1994 |

|

RU2092583C1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1998 |

|

RU2133284C1 |

| DE 3221840 A1, 06.01.83 | |||

| Способ изготовления листов из высокопрочных низколегированных сталей, содержащих азот и алюминий | 1977 |

|

SU734301A1 |

Авторы

Даты

2000-11-27—Публикация

2000-05-23—Подача