Область техники, к которой относится изобретение

Изобретение относится к черной металлургии, в частности к рулонному прокату из холоднокатаной стали и способу его производства. Рулонный прокат согласно изобретению может использоваться для разных известных целей, например, для изготовления труб, корпусов устройств, различных профилей и так далее, но предпочтительно используется для эмалирования, например, для производства эмалированных товаров народного потребления, сантехнических изделий и бытовой техники.

Уровень техники

Важнейшим требованием, предъявляемым к сталям для эмалирования, помимо обеспечения заданного уровня механических свойств, является недопущение образования дефекта «рыбья чешуя» на готовых эмалированных изделиях. Данный дефект обусловлен особенностью технологии «мокрого» нанесения эмали, что связано с выделением молекулярного водорода из стали на границе раздела «металл-эмаль». Для подавления возникновения данного дефекта необходимо обеспечить отвод молекулярного водорода от поверхности раздела «металл-эмаль» вглубь, что обеспечивается созданием мелкозернистой структуры, а также обеспечить условия его фиксации в металле за счет создания необратимых водородных ловушек. Традиционные автолистовые стали для этих целей не пригодны, так как наиболее распространенная сталь типа 08Ю способна создавать эффективные водородные ловушки, но не обладает достаточной штампуемостью, а высокоштампуемая сталь типа IF не позволяет обеспечить необходимое количество водородных ловушек, и, как следствие, не обеспечивает требуемый уровень стойкости стали к образованию дефекта «рыбья чешуя».

Известна низкоуглеродистая холоднокатаная сталь для штамповки и последующего эмалирования, и способ ее производства, включающий выплавку стали, разливку, горячую прокатку, смотку, травление окалины, холодную прокатку, отжиг и дрессировку, при этом горячую прокатку заканчивают в области температур Ас1+90°C ÷ Ас3-20°C, а смотку горячекатаного рулона ведут при температуре не более чем на 30°C ниже температуры Ас1, холодную прокатку проводят со степенью деформации 50÷70%, нагрев до температуры отжига осуществляют после холодной прокатки со скоростью в пределах 10-50°/ч. Данная сталь, содержит, мас.%: углерод 0,04÷0,08, кремний 0,01÷0,05, марганец 0,1÷0,3, сера до 0,025, фосфор до 0,03, хром до 0,06, бор до 0,005, никель до 0,06, медь до 0,06, алюминий 0,01-0,04, железо и неизбежные примеси - остальное (Патент РФ №2159820, МПК C21D 8/04, C21D 9/46, опубл. 27.11.2000 - прототип).

Недостаток известной стали состоит в том, что получаемая сталь является непригодной для технологии однослойного эмалирования из-за высокого содержания углерода и обладает низким комплексом механических свойств.

Наиболее близким аналогом к предлагаемому изобретению является сверхнизкоуглеродистая холоднокатаная сталь для глубокой вытяжки и последующего однослойного эмалирования, содержащая, мас.%: С не более 0,007, Si не более 0,03, Mn 0,15÷0,30, Ti=(4С+3,43N+1,5S+0,02) - 0,17, где С, N и S - содержание углерода, азота и серы, мас.%, S 0,03-0,06, P не более 0,03, N не более 0,007, Al 0,01÷0,06, Cr не более 0,04, Ni не более 0,04, Cu не более 0,04, Fe и неизбежные примеси - остальное, и способ ее производства, включающий выплавку, разливку, горячую прокатку, смотку, травление, холодную прокатку, отжиг и дрессировку (RU 2547976 C1, 09.01.2014, C21D 8/04, C21D 9/48, C22C 38/50, аналог).

Недостаток известной стали состоит в том, что она содержит достаточно высокий уровень серы, что приводит к повышенному образованию в прокате дефекта типа «плена».

Раскрытие сущности изобретения

Техническим результатом изобретения является производство рулонного холоднокатаного проката из сверхнизкоуглеродистой, высокосернистой стали, имеющей улучшенные характеристики, такие как временное сопротивление разрыву, предел текучести, относительное удлинение, характеристики зерна феррита, коэффициент наводороживания, а также повышенный уровень металлургического качества, высокую способность к пластической деформации (штамповке, вытяжке, прессованию), хорошую способность к эмалированию (высокую адгезию к эмалевому покрытию) и стойкость к образованию дефекта «рыбья чешуя».

Технический результат достигается за счет использования рулонного проката из холоднокатаной стали, которая содержит углерод, марганец, кремний, медь, титан, алюминий, азот, хром, никель, серу, фосфор остальное железо и неизбежные примеси, дополнительно содержит бор и ниобий при следующем соотношении компонентов, мас.%:

при этом 0,90≤(0,2×Ti+0,5×Nb)/S≤1,90,

где Ti - содержание титана, мас.%, Nb - содержание ниобия, мас.%, S - содержание серы, мас.%, × - знак умножения.

Предпочтительно, рулонный прокат применяется для эмалирования.

Указанный прокат может использоваться для любых целей, для которых обычно используется рулонный прокат, однако применение его для эмалирования позволит наилучшим образом использовать преимущества данного проката.

Предпочтительно, рулонный прокат имеет ферритную структуру после эмалирования, у которой средний диаметр зерна составляет Dср=8÷30 мкм, коэффициент вытянутости зерна составляет Квыт=1,1÷1,7 и коэффициент наводороживания составляет 50-70%.

Коэффициент вытянутости зерна Квыт представляет собой отношение длины зерна к его ширине.

Коэффициент наводороживания Н, % (коэффициент наводораживания, показатель наводороживания) рассчитывается в соответствии с ГОСТ 24244-2018 «Прокат листовой холоднокатаный из низкоуглеродистой стали для эмалирования»:

Н=(П1-П2)/П1*100%;

где П1 - среднее число перегибов образцов в исходном состоянии; П2 - среднее число перегибов образцов после наводороживания.

Также для достижения технического результата предлагается применение вышеуказанного рулонного проката в качестве материала для получения эмалированных изделий, что позволяет получать более долговечные изделия.

Также для достижения технического результата предлагается способ производства указанного рулонного проката, включающий следующие стадии:

- выплавка стали в конвертере,

- частичное раскисление стали на выпуске из конвертера в сталеразливочный ковш,

- наведение шлака в сталеразливочном ковше,

- частичное раскисление шлака и первичное легирование стали по содержанию серы при обработке стали на установке печь-ковш или агрегате доводки стали,

- вакуумное обезуглероживание стали и окончательное легирование стали, в том числе по содержанию серы, на агрегате циркуляционного вакуумирования, с последующей разливкой на установке непрерывной разливки стали,

- горячая прокатка, травление, холодная прокатка, термообработка и дрессировка.

Предпочтительно, первичное легирование стали по содержанию серы осуществляют на нижний требуемый предел на уровне 10-90% от общего расчётного расхода серы по чистому элементу с последующей усреднительной продувкой на установке печь-ковш или агрегате доводки стали.

Предпочтительно, окончательное легирование стали по содержанию серы осуществляют на агрегате циркуляционного вакуумирования так, что содержание серы в готовой стали находится в диапазоне 0,018-0,035 мас.%.

Предпочтительно, на агрегате циркуляционного вакуумирования, по окончании вакуумного обезуглероживания, присаживается алюминий гранулированный, далее, после перемешивания, присаживается марганец металлический и FeTi, дальнейшее микролегирование ниобием и бором, а также окончательное легирование по содержанию серы производится, исходя из фактического их содержания.

Предпочтительно, при содержании серы в стали 0,018-0,025 мас.% разливку стали производят на установке непрерывной разливки стали криволинейного типа, а при содержании серы в стали свыше 0,025 мас.% разливку стали производят на установке непрерывной разливки стали вертикального типа.

Также для достижения технического результата предлагается рулонный прокат, полученный вышеуказанным способом, который имеет временное сопротивление разрыву 270÷350 Н/мм2, предел текучести 120÷240 Н/мм2, относительное удлинение 38÷55%, а также уровень проявления дефекта типа «плена» не более 10% от произведенной массы проката.

Также для достижения технического результата предлагается применение вышеуказанного рулонного проката для получения эмалированных изделий, что позволяет получать более долговечные изделия.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

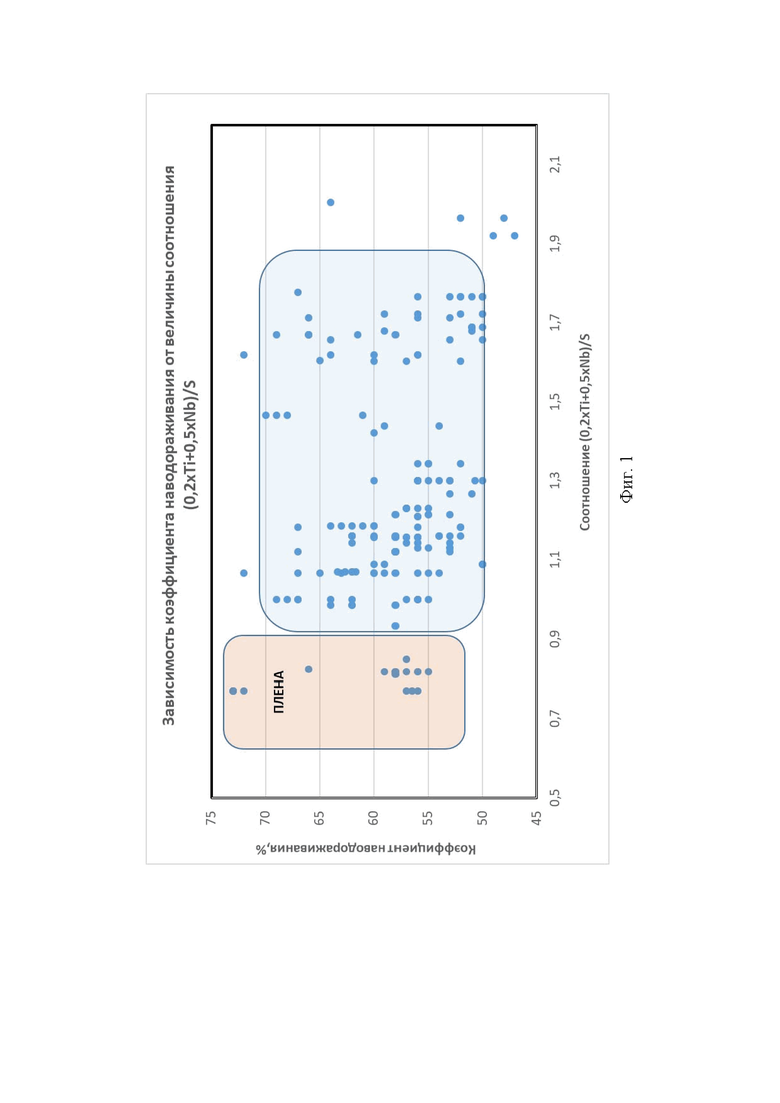

На фиг. 1 показана зависимость коэффициента наводороживания от соотношения серы, титана и ниобия в стали.

Осуществление изобретения

Способ производства рулонного проката из холоднокатаной стали включает в себя выплавку стали в конвертере с частичным раскислением стали на выпуске и наведением первичного шлака в сталеразливочном ковше, частичным раскислением шлака при обработке нераскисленного металла (стали) на установке печь-ковш или агрегате доводки стали, далее обработку на агрегате циркуляционного вакуумирования (АЦВ), при этом используется двухстадийное легирование стали по содержанию серы, первичное легирование на нижний требуемый предел на уровне 10-90% от общего расчётного расхода серы по чистому элементу с последующей усреднительной продувкой на установке печь-ковш или агрегате доводки стали и окончательное легирование по содержанию серы на АЦВ. На АЦВ, по окончании вакуумного обезуглероживания, присаживается алюминий гранулированный. Далее, после перемешивания, присаживается марганец металлический и FeTi. Микролегирование ниобием и бором, а также окончательное легирование серой производится, исходя из фактического их содержания. После чего также производят дополнительное перемешивание стали. Далее следует непрерывная разливка на установке непрерывной разливки стали (УНРС): либо на УНРС криволинейного типа - при содержании серы в стали 0,018-0,025 мас.%, либо УНРС вертикального типа - при содержании серы в стали свыше 0,025 мас.%.

Отличительной особенностью способа является использование двухстадийного легирования стали по содержанию серы, включающее первичное легирование на нижний требуемый предел на уровень 10-90% от общего расчётного расхода серы по чистому элементу с последующей усреднительной продувкой на установке печь-ковш или агрегате доводки стали (установка доводки металла) и окончательное легирование по содержанию серы на АЦВ. Данный способ обеспечивает содержание серы в готовой стали в диапазоне 0,018-0,035 мас.%. Также на агрегате циркуляционного вакуумирования, по окончании вакуумного обезуглероживания, присаживается алюминий гранулированный с последующим перемешиванием и присадкой марганца металлического и FeTi. Микролегирование ниобием и бором, а также окончательное легирование серой производится, исходя из фактического их содержания. После чего также производят дополнительное перемешивание стали. Разливку стали проводят в зависимости от содержания серы в расплаве на УНРС криволинейного типа - при содержании серы в стали 0,018-0,025 мас.%, или УНРС вертикального типа - при содержании серы в стали свыше 0,025 мас.%.

За счет выбора композиции легирующих элементов, а также обеспечения оптимальных значений технологических параметров производства получаемая сталь характеризуется высоким комплексом механических свойств, а также высоким показателем коэффициента наводороживания. Создание большого количества необратимых водородных ловушек, образованных деформацией частиц избыточных фаз (в основном сульфидов титана), обеспечивает высокую стойкость стали к образованию дефекта «рыбья чешуя». Сверхнизкое содержание углерода в стали и связанные титаном примеси внедрения обеспечивают высокий комплекс механический свойств.

Углерод и азот напрямую отвечают за пластические свойства стали. Увеличение содержания углерода выше 0,006% и азота выше 0,007% приводит к понижению относительного удлинения и повышению предела текучести.

Легирование стали марганцем необходимо для обеспечения формирования требуемого комплекса механических свойств.

Кремний, фосфор, хром, никель и медь являются твердорастворными упрочнителями стали, поэтому их содержание ограничено. Увеличение содержания каждого элемента выше заявленного предела приводит к понижению относительного удлинения, увеличению временного сопротивления разрыву и характеристик вязкости.

Алюминий введен для раскисления стали и связывания азота в нитриды. Нитриды алюминия упрочняют холоднокатаную сталь. При снижении содержания алюминия менее 0,020% отмечается недостаточное образование нитридов. Увеличение содержания алюминия более 0,050% приводит к снижению пластичности. Алюминий также необходим для защиты бора от связывания в нитриды.

Содержание серы в диапазоне 0,018÷0,035% обеспечивает достаточное количество частиц избыточных фаз, необходимое для получения высокого значения коэффициента наводороживания и, соответственно, удовлетворительной стойкости стали к образованию дефекта «рыбья чешуя». Содержание серы менее 0,018% приведет к неудовлетворительному показателю коэффициента наводороживания, более 0,035% - к неудовлетворительным показателям механических свойств, а также к снижению уровня металлургического качества, в частности, повышению уровня образования дефекта типа «плена» за счет увеличения доли сульфидных и оксисульфидных неметаллических включений и их укрупнения.

Титан и сера являются неразделимыми составляющими в образовании достаточного количества частиц сульфидов титана, которые, после фрагментации, при холодной прокатке металла являются основными необратимыми ловушками водорода и обеспечивают стали высокую стойкость к образованию дефекта «рыбья чешуя». Верхняя граница по содержанию титана 0,16% обусловлена требованиями при непрерывной разливке стали, нижняя - 0,13%, необходимостью обеспечения требуемого уровня стойкости стали к образованию дефектов эмалирования типа «рыбья чешуя».

Бор, совместно с углеродом и азотом в твердом растворе образует карбоборидную фазу типа FemBnCxNy переменного состава, количество и величина включений которой зависят от содержания элементов в стали, прежде всего от содержания свободного бора в растворе. Эти включения, взаимодействуя с водородом, проникающим в сталь при эмалировании, служат «ловушками», задерживающими водород и уменьшающими его выделение в процессе формирования эмалевого покрытия. Это дополнительно улучшает стойкость и качество эмалирования.

Ниобий в микроколичествах способствует измельчению зерна при аустенитизации стали. При содержании ниобия менее 0,001% полностью устраняется его влияние на склонность зеренной структуры к росту, при превышении его содержания более 0,010% возможен рост прочностных характеристик стали.

Соотношение 0,90≤(0,2×Ti+0,5×Nb)/S≤1,90 определяет технологические характеристики стали. Так при превышении значений (0,2×Ti+0,5×Nb)/S более 1,9 в стали не образуется достаточное количество ловушек водорода, если же данное соотношение менее 0,90 сталь становится склонной к образованию дефекта типа «плена» (фиг. 1).

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного введением новых компонентов - бора и ниобия, а также соотношением 0,90≤(0,2×Ti+0,5×Nb)/S≤1,90. Также отличительной особенностью способа является использование двухстадийного легирования стали по содержанию серы, включающего первичное легирование на нижний требуемый предел на уровне 10-90% от общего расчётного расхода серы по чистому элементу с последующей усреднительной продувкой на установке печь-ковш или агрегате доводки металла и окончательное легирование по содержанию серы на АЦВ, что обеспечивается содержание серы в готовой стали в диапазоне 0,018-0,035 мас.%. Далее на агрегате циркуляционного вакуумирования, по окончании вакуумного обезуглероживания, присаживается алюминий гранулированный с последующим перемешиванием и присадкой марганца металлического и FeTi. Микролегирование ниобием и бором, а также окончательное легирование серой производится, исходя из фактического их содержания. После чего также производят дополнительное перемешивание металла. Разливку стали проводят в зависимости от содержания серы в расплаве на УНРС криволинейного типа - при содержании серы в стали 0,018-0,025 мас.%, или УНРС вертикального типа - при содержании серы в стали свыше 0,025 мас.%.

Анализ патентной и научно-технической информации не выявил решений, имеющих аналогичную совокупность признаков, которой достигался бы сходный эффект - обеспечение в рулонном прокате из сверхнизкоуглеродистой высокосернистой стали повышенного уровня металлургического качества, высокой способности к пластической деформации, высокой адгезии к эмалевому покрытию и стойкости к образованию дефекта «рыбья чешуя».Пример получения рулонного холоднокатаного проката.

В конвертерном цехе ПАО «НЛМК» проведена выплавка опытной партии сверхнизкоуглеродистой, высокосернистой, холоднокатаной стали. Выплавка и внепечная обработка опытных плавок производились в соответствии с действующей нормативной документацией. Выплавка проводилась в 160-т конверторе. Шихтовка: жидкий чугун (79-87%) + металлический лом (остальное). Во время выпуска плавки из конвертера, в расплав присадили алюминиевые гранулы АВ87 и науглераживатель (коксик). Для наведения шлака в сталеразливочный ковш присаживали высокоглиноземистый материал и металлургическую известь. Далее расплавленный металл (сталь) обрабатывался на установке печь-ковш, где после предварительного нагрева и усреднительной продувки произвели частичное раскисление шлака, после чего произвели нагрев и усреднительное перемешивание, далее, из расчета получения содержания серы на нижнем марочном пределе, ввели в металл порошковую проволоку с наполнителем сера и продолжили усреднительную продувку в течение 3 минут. После расплавленная сталь подверглась вакуумному обезуглероживанию на АЦВ. После обезуглероживания в расплав присадили алюминиевые гранулы АВ87 и произвели усреднительное перемешивание стали. Далее присадили кусковую ферросеру FeS, марганец металлический Мн965, ферротитан FeTi70 и ферробор ФБ20, далее произвели перемешивание стали в течение 4 минут. Микролегирование ниобием не производилось в связи с достаточным фактическим содержанием ниобия в расплаве. Далее, в зависимости от содержания серы в стали, сталь разлили на УНРС криволинейного (плавки с содержанием серы в стали 0,025 мас.% и менее) или вертикального типа (плавки с содержанием серы в стали свыше 0,025 мас.%) в слябы сечением 1480×250 мм.

Фактический химический состав стали представлен в табл. 1.

Слябы нагревали в нагревательной печи и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 4,5 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны. Температура окончания прокатки (Ткп) и температура смотки (Тсм) находились в диапазонах: Ткп=850÷960°С; Тсм=700÷750°С.

Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане холодной прокатки до толщины 1,16÷1,36 мм. Суммарные обжатия при холодной прокатке полос составили 68,9÷80,0%.

Холоднокатаные полосы отжигали в колпаковых печах при температуре 680÷700°С с последующей дрессировкой с заданным удлинением 0,50±0,12%.

Фактические свойства проката представлены в табл. 2.

Из данных, приведенных в таблице 2, следует, что при реализации предложенного способа (варианты №1, №4, №5, №6, №8, №9 и №10) достигаются механические свойства и коэффициент наводороживания, соответствующие предъявляемым требованиям. В случае запредельных значений заявленных параметров (варианты №2 и №3) из-за низкого комплекса механических свойств, а также коэффициента наводороживания (вариант №3) холоднокатаный прокат для однослойного эмалирования получить не удалось. В случае несоблюдения требований соотношения (варианты №2 и №7) отмечается снижение уровня металлургического качества, в частности, резкий рост дефекта типа «плена», либо снижение коэффициента наводороживания (вариант №3).

Полученный рулонный холоднокатаный прокат из стали имел следующие характеристики: временное сопротивление разрыву 270÷350 Н/мм2, предел текучести 120÷240 Н/мм2, относительное удлинение 38÷55%, зерно феррита с параметрами в исходном состоянии: Dср=8÷20 мкм, Квыт=1,1÷1,7, зерно феррита с параметрами после эмалирования: Dср=8÷30 мкм, Квыт=1,1÷1,7, коэффициент наводороживания 50÷70%, а также повышенный уровень металлургического качества, в частности, низкий уровень проявления дефекта типа «плена», высокую способность к пластической деформации (штамповке, вытяжке, прессованию), имеющий хорошую способность к эмалированию (высокую адгезию к эмалевому покрытию), высокую стойкость к образованию дефекта «рыбья чешуя».

Описанный пример осуществления приведен исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

сопротивление, Н/мм2

текучести, Н/мм2

наводороживания,

%

(DC04ED)

(DC03ED)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| СПОСОБНАЯ К ЭМАЛИРОВАНИЮ С ОБЕИХ СТОРОН ГОРЯЧЕКАТАНАЯ ЛЕНТА ИЛИ ЛИСТ ИЗ СТАЛИ, В ЧАСТНОСТИ ИЗ СТАЛИ IF | 2004 |

|

RU2336314C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

Изобретение относится к металлургии, а именно к рулонному прокату из холоднокатаной стали и способу его производства. Рулонный прокат из холоднокатаной стали, которая содержит, мас.%: углерод не более 0,006, марганец 0,10÷0,25, кремний не более 0,030, медь не более 0,05, титан 0,13÷0,16, алюминий 0,020÷0,050, бор 0,0002÷0,0050, азот 0,003÷0,007, ниобий 0,001÷0,010, хром не более 0,030, никель не более 0,030, сера 0,018÷0,035, фосфор не более 0,015, железо и неизбежные примеси - остальное, при этом 0,90≤(0,2×Ti+0,5×Nb)/S≤1,90, при этом коэффициент наводораживания в рулонном прокате составляет 50-70%. Способ производства рулонного проката из холоднокатаной стали включает следующие стадии: выплавку стали в конвертере, частичное раскисление стали на выпуске из конвертера в сталеразливочный ковш, наведение шлака в сталеразливочном ковше, частичное раскисление шлака и первичное легирование стали по содержанию серы при обработке стали на установке печь-ковш или агрегате доводки стали, вакуумное обезуглероживание стали и окончательное легирование стали, в том числе по содержанию серы, на агрегате циркуляционного вакуумирования, с последующей разливкой на установке непрерывной разливки стали, горячую прокатку, травление, холодную прокатку, термообработку и дрессировку. Применяют рулонный прокат в качестве материала для получения эмалированных изделий. Рулонный прокат имеет высокие значения временного сопротивления разрыву, предела текучести, относительного удлинения. Рулонный прокат характеризуется повышенным уровнем качества, высокой способностью к пластической деформации, хорошей способностью к эмалированию и стойкостью к образованию дефекта «рыбья чешуя». 3 н. и 6 з.п. ф-лы, 1 ил., 2 табл.

1. Рулонный прокат из холоднокатаной стали, содержащей углерод, марганец, кремний, медь, титан, алюминий, азот, хром, никель, серу, фосфор, остальное железо и неизбежные примеси, отличающийся тем, что сталь дополнительно содержит бор и ниобий при следующем соотношении компонентов, мас.%:

при этом 0,90≤(0,2×Ti+0,5×Nb)/S≤1,90,

где Ti – содержание титана, мас.%, Nb – содержание ниобия, мас.%, S – содержание серы, мас.%, × – знак умножения,

при этом рулонный прокат имеет коэффициент наводороживания 50-70%.

2. Рулонный прокат из холоднокатаной стали по п. 1, отличающийся тем, что он применяется для эмалирования.

3. Рулонный прокат по п. 2, отличающийся тем, что рулонный прокат имеет ферритную структуру после эмалирования, у которой средний диаметр зерна - Dср=8÷30 мкм, коэффициент вытянутости зерна - Квыт=1,1÷1,7.

4. Рулонный прокат по п. 1, отличающийся тем, что он имеет временное сопротивление разрыву 270÷350 Н/мм2, предел текучести 120÷240 Н/мм2, относительное удлинение 38÷55%, а также уровень проявления дефекта типа «плена» не более 10% от произведенной массы проката.

5. Способ производства рулонного проката из холоднокатаной стали, содержащей углерод, марганец, кремний, медь, титан, алюминий, азот, хром, никель, серу, фосфор, остальное железо и неизбежные примеси, отличающийся тем, что сталь дополнительно содержит бор и ниобий при следующем соотношении компонентов, мас.%:

при этом 0,90≤(0,2×Ti+0,5×Nb)/S≤1,90,

где Ti – содержание титана, мас.%, Nb – содержание ниобия, мас.%, S – содержание серы, мас.%, × – знак умножения,

при этом рулонный прокат имеет коэффициент наводороживания 50-70%;

способ включает следующие стадии:

- выплавка стали в конвертере,

- частичное раскисление стали на выпуске из конвертера в сталеразливочный ковш, наведение шлака в сталеразливочном ковше,

- частичное раскисление шлака и первичное легирование стали по содержанию серы при обработке стали на установке печь-ковш или агрегате доводки стали,

- вакуумное обезуглероживание стали и окончательное легирование стали, в том числе по содержанию серы, на агрегате циркуляционного вакуумирования, с последующей разливкой на установке непрерывной разливки стали,

- горячая прокатка, травление, холодная прокатка, термообработка и дрессировка.

6. Способ по п. 5, отличающийся тем, что первичное легирование стали по содержанию серы осуществляют на нижний требуемый предел на уровне 10-90% от общего расчётного расхода серы по чистому элементу с последующей усреднительной продувкой на установке печь-ковш или агрегате доводки стали, а окончательное легирование стали по содержанию серы осуществляют на агрегате циркуляционного вакуумирования так, что содержание серы в готовой стали находится в диапазоне 0,018÷0,035 мас.%.

7. Способ по п. 5, отличающийся тем, что на агрегате циркуляционного вакуумирования, по окончании вакуумного обезуглероживания, присаживается алюминий гранулированный, далее после перемешивания присаживается марганец металлический и FeTi, дальнейшее микролегирование ниобием и бором, а также окончательное легирование по содержанию серы производится, исходя из фактического их содержания.

8. Способ по п. 5, отличающийся тем, что при содержании серы в стали 0,018÷0,025 мас.% разливку стали производят на установке непрерывной разливки стали криволинейного типа, а при содержании серы в стали свыше 0,025 мас.% разливку стали производят на установке непрерывной разливки стали вертикального типа.

9. Применение рулонного проката по п. 1 в качестве материала для получения эмалированных изделий.

| US 20200332379 A1, 22.10.2020 | |||

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2587102C1 |

| JP 2008255445 А, 23.10.2008 | |||

| EP 0002003221 B1, 25.05.2016 | |||

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

Авторы

Даты

2024-06-25—Публикация

2023-05-10—Подача