Изобретение относится к железнодорожному транспорту и касается конструкции выправочно-подбивочно-рихтовочных и других путевых машин, применяемых при ремонте и строительстве железнодорожного пути.

Известна путевая машина цикличного действия, содержащая смонтированную на ходовой тележке раму, несущую тормозную систему, силовую установку, рабочие органы, управление системой автоматического поиска рабочей зоны, которая содержит установленное на раме вдоль ее продольной оси направляющее устройство, состоящее из телескопически связанных частей, на подвижной из которых смонтирована траверса с возможностью поворота в вертикальной и горизонтальной плоскостях и несущая рельсозахватные органы, причем на подвижной части закреплен датчик определения рабочей зоны, а на неподвижной - блок формирования сигнала для воздействия на указанную тормозную систему и рабочие органы (SU, авт. св. N 1384643, кл. E 01 B 27/12, 1988).

Недостатками данной конструкции являются:

- жесткая связь датчиков поиска рабочей зоны с передвижной траверсой;

- невозможность осуществления индивидуального привода на каждый рабочий орган;

- цикличный принцип действия машины не позволяет существенно увеличить ее производительность и снижает эффективность работы обслуживающего персонала.

Известна путевая выправочно-подбивочно-рихтовочная машина, содержащая несущую раму, опирающуюся на рельсовый путь через ходовые тележки, дополнительную раму, несущую шпалоподбивочный рабочий орган и выправочный рабочий орган и опирающуюся на железнодорожный путь с помощью ходовых тележек и перемещающуюся относительно несущей рамы либо гидроцилиндром, либо при помощи гидропривода, приводящего колесную пару ходовой тележки дополнительной рамы (SU, патент N 1297735, кл. E 01 B 27/17, 1987).

Известна также путевая выправочно-подбивочная машина, содержащая несущую раму, опирающуюся на ходовые тележки с приводом их перемещения, смонтированные на ней системы энергоснабжения и управления, дополнительную раму, несущую шпалоподбивочные и подъемно-рихтовочные рабочие органы с приводами (SU, патент N 1366066, кл. E 01 B 27/17, 1988).

Машинами данной конструкции реализуется принцип непрерывно-цикличного действия и повышается на 30-40% производительность по отношению к машинам цикличного принципа действия. Дальнейшее повышение производительности для машин данного типа возможно при сокращении времени перемещения рабочего органа от шпалы к шпале и для конструкции прототипа связано с увеличением динамического воздействия на машину в целом, ограничивается сцепной массой дополнительной рамы, реакцией и утомляемостью оператора-машиниста при длительной работе.

Техническим результатом изобретения является повышение производительности путевой машины, снижение вибровоздействия от рабочих органов на машину и обслуживающий персонал, улучшение качества путевых работ и снижение утомляемости обслуживающего персонала.

Этот технический результат достигается тем, что у путевой выправочно-подбивочной машины, содержащей несущую раму, опирающуюся на ходовые тележки с приводом их перемещения, смонтированные на ней системы энергоснабжения и управления, дополнительную раму, несущую шпалоподбивочные и подъемно-рихтовочные рабочие органы с приводами, дополнительная рама выполнена U-образной и связана с одной стороны шарнирно через гидроцилиндры динамической подъемки и рихтовки пути с двумя передвижными рамами шпалоподбивочных и подъемно-рихтовочных рабочих органов, опирающихся на опорно-измерительные катки, при этом другой конец дополнительной рамы телескопически через опорный рычаг, гидроцилиндры статической подъемки и рихтовки пути и силовой шарнир взаимосвязан с несущей рамой машины, а машина снабжена подвижными рельсозахватами, при этом телескопический конец дополнительной рамы связан при шаговых перемещениях рабочих органов с подвижными рельсозахватами посредством гидромотора, дифференциального привода и привода перемещения дополнительной рамы в виде зубчатой или фрикционной передачи, а подвижные рельсозахваты установлены с возможностью перемещения по рельсовой колее независимо от дополнительной рамы с помощью тяговой колесной пары и упомянутых гидромотора и дифференциального привода. При этом машина снабжена системой управления рабочими органами, включающей в себя измерительную систему с датчиками поиска и фиксации рабочей зоны, перемещающимися независимо от несущей рамы машины, дополнительной рамы и фиксирующих рельсозахватов, а также систему анализа с процессором, блоком памяти, пультом управления и системой визуального отображения положения рабочего объекта, размещенными в кабине оператора, расположенной перед рабочими органами по ходу движения машины.

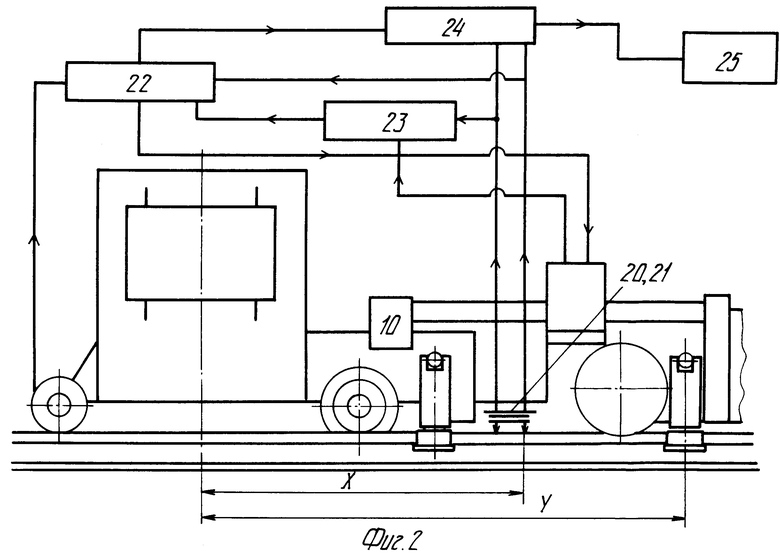

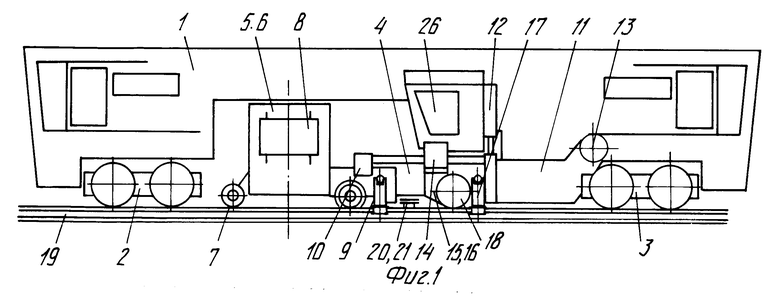

На фиг. 1 изображена путевая выправочно-подбивочная машина, общий вид. На фиг. 2 - схема измерения и автоматического управления работой рабочих органов путевой машины.

Путевая выправочно-подбивочная машина состоит из несущей рамы 1, опирающейся на ходовые тележки 2, 3 U-образной дополнительной рамы 4, передвижных рам 5, 6 с опорно-измерительными катками 7, подбивочных 8 и подъемно-рихтовочных рабочих органов 9. U-образная дополнительная рама 4 шарнирно связана через гидроцилиндры 10 динамической подъемки и рихтовки пути с передвижными рамами 5, 6 и телескопически через опорный рычаг 11, гидроцилиндры 12 статической подъемки и рихтовки пути и силовой шарнир 13 с несущей рамой машины.

Дополнительная рама связана посредством гидромотора 14, дифференциального привода 15, привода перемещения 16 с подвижными рельсозахватами 17, имеющими тяговую колесную пару 18, опирающуюся на рельсовый путь 19. Система управления рабочими органами включает в себя измерительную систему с датчиками поиска 20 и фиксации 21 рабочей зоны, систему анализа с процессором 22, блоком памяти 23, пультом управления 24 и систему визуального отображения 25 рабочей зоны, размещенных в кабине 26 оператора.

Выправочно-подбивочная машина работает следующим образом.

После подачи оператором команды на начало работы измерительная система поиска шпальных ящиков, включающая датчики 20 поиска рабочей зоны, определяет положение обрабатываемого объекта, система анализа с помощью процессора 22, блока памяти 23 анализирует его положение и выдает команду на пульт управления 24 оператора и систему визуального отображения 25 рабочей зоны, которая на экране дисплея (не показан) дает изображение рельсошпальной решетки, где курсорами отмечается рабочая зона. Оператор подтверждает правильность выбора датчиком поиска 20 рабочей зоны, подавая сигнал управления на датчик фиксации 21 рабочей зоны, после чего датчики поиска и фиксации рабочей зоны начинают работать в автономном автоматическом режиме, независимо от оператора, движения машины и рабочих органов.

Сигнал от датчика фиксации 21 рабочей зоны является стартовым и путевая машина начинает равномерное движение, а рабочие органы 8, 9 устанавливаются над рабочей зоной: в этом положении автоматически подается команда на подъемно-рихтовочный орган 9, который с одной стороны удерживает всю конструкцию с передвижными рамами 5, 6 подбивочными органами 8 в фиксированной точке рельсового пути 19, а с другой стороны осуществляет подъемку и сдвижку пути посредством гидроцилиндров 10, 12, перемещающих дополнительную раму 4 и рельсовую колею на необходимую величину и в определенном направлении.

После срабатывания рельсозахватов органа 9, а на практике практически одновременно, подается сигнал на опускание подбивочных органов 8 и начинается процесс подбивки шпал.

Одновременно с движением органов 8 к балласту подается команда на раскрытие подвижных фиксирующих рельсозахватов 17 и осуществляется перемещение их посредством приводного гидромотора 14, дифференциального привода 15, тяговой колесной пары 18 вслед за движением несущей рамы 1 и последующей фиксацией рельсозахватами 17 на рельсовом пути 19.

Перемещение рельсозахватов 17 происходит достаточно быстро: время перемещения рельсозахватов 17 в 2-3 раза меньше времени подбивки балласта, т. е. в момент подъема органов 8 из балласта подвижные рельсозахваты 17 находятся у основания опорного рычага 11 дополнительной рамы 4 и зафиксированы относительно рельса. К моменту подъема органов 8 при помощи датчиков поиска рабочей зоны 20 уже определено новое положение рабочей зоны и согласовано с оператором датчиком фиксации 21 рабочей зоны.

После подъема органов 8 в исходное положение одновременно подается команда на раскрытие рельсозахватов органа 9 и перемещение дополнительной рамы 4 с помощью приводного гидромотора 14, дифференциального привода 15, привода перемещения 16 дополнительной рамы 4 на величину, определенную измерительной системой, исходя из взаимного положения подвижных рельсозахватов 17, датчиков поиска 20 и фиксации 21 рабочей зоны, дополнительной рамы 4 и несущей рамы 1 машины.

После установки рабочих органов над требуемой точкой рельсового пути подаются команды на рельсозахваты органа 9, опускание подбивочных органов 8, перемещение подвижных рельсозахватов 17, т.е. цикл повторяется в описанной ранее последовательности.

Наличие дифференциального привода 15 обеспечивает попеременное перемещение подвижных рельсозахватов 17 посредством тяговой колесной пары 18 при выборе рабочего положения и дополнительной рамы 4 посредством привода перемещения 16 дополнительной рамы 4 от одного приводного гидромотора 14.

Привод перемещения 16 дополнительной рамы 4 представляет собой зубчатую или фрикционную передачу, либо иной механизм ускоренного перемещения рабочих органов.

Измерительная система машины включает в себя датчики поиска 20 и фиксации 21 рабочих зон, которые могут перемещаться гидроцилиндрами (линейными электродвигателями) и устанавливаются в рабочем положении автоматически, либо в ручном режиме оператором.

Система может иметь два и более датчиков. После установки датчиков над требуемой точкой рельсового пути измерительная система определяет расстояние от датчиков 20, 21 до подбивочного органа 8-X и от подвижных рельсозахватов 17 до подбивочного органа 8-Y, информация о которых направляется в блок памяти 23 и процессор 22.

Процессор 22 отдает команду на перемещение датчиков поиска 20 и фиксации 21 рабочей зоны, на поиск следующих рабочих зон, сопоставляет фактическое перемещение передвижных рам 5,6-X с необходимым - X и формирует в зависимости от соотношения X, Y, характеристики разгона и торможения рабочих органов при перемещении от шпалы к шпале. Описанная система позволяет заблаговременно и независимо от рабочего органа определять наперед его точки установки и с высокой точностью.

Предлагаемая конструкция путевой выправочно-подбивочно-рихтовочной машины позволяет:

- снизить на 2-3 т вес циклично движущихся частей за счет разделения привода на перемещение дополнительной рамы и изменения схемы подъемки и рихтовки пути, в связи с чем передвижные рамы не воспринимают усилий подъемки и рихтовки пути;

- снижение массы и наличие подвижных рельсозахватов позволяют реализовывать более интенсивные и управляемые перемещения рабочих органов, чем у известных машин, что позволит на 10-15% сократить время рабочего цикла и увеличить производительность машины;

- измерительная система с подвижными и независимыми от рабочих органов подвижными рельсозахватами несущей рамы машины, датчиками поиска и фиксации рабочих зон позволяют повысить эффективность работы оператора, снижают его утомляемость за счет того, что производятся манипуляции не с подбивочными блоками и передвижными рамами весом в 7-8 т, а легкими подвижными датчиками поиска и фиксации рабочих зон;

- снизить вибровоздействие от подбивочных блоков на несущую раму и обслуживающий персонал, т.к. при подбивке балласта передвижные рамы жестко связаны с помощью рельсозахватов подъемно-рихтовочного органа с рельсами, а при перемещении реактивное усилие также передается на рельс с помощью подвижных рельсозахватов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУТЕВАЯ ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1992 |

|

RU2057830C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1993 |

|

RU2044811C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1999 |

|

RU2153550C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2194111C2 |

| Устройство для подбивки шпал и выправки пути для путевой машины со смонтированной на ходовых тележках рамой | 1983 |

|

SU1279537A3 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 2009 |

|

RU2398062C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 2009 |

|

RU2392366C1 |

| СПОСОБ ВЫПРАВКИ ПУТИ | 2007 |

|

RU2385978C2 |

| ПОДБИВОЧНЫЙ БЛОК ДЛЯ ПУТЕВОЙ МАШИНЫ | 1992 |

|

RU2043450C1 |

Использование: при строительстве и ремонте железнодорожного пути. Сущность изобретения: машина содержит опирающуюся на ходовые тележки несущую раму, дополнительную раму, на которой установлены шпалоподбивочные и подъемно-рихтовочные рабочие органы с приводами. Дополнительная рама связана с одной стороны через гидроцилиндры динамической подъемки и рихтовки пути с двумя передвижными рамами шпалоподбивочных и подъемно-рихтовочных рабочих органов, а с другой стороны-телескопически, через гидроцилиндры статической подъемки и рихтовки пути с несущей рамой машины. Телескопическая сторона дополнительной рамы связана с подвижными рельсозахватами, которые установлены с возможностью перемещения по рельсовой колее независимо от дополнительной рамы с помощью тяговой колесной пары. 1 з.п. ф-лы, 2 ил.

| SU, патент, 1366066, E 01 B 27/17, 1988. |

Авторы

Даты

1998-05-20—Публикация

1993-11-10—Подача