Изобретение относится к области измерительной техники, а именно измерительным преобразователям (датчикам) давления, усилий, ускорений и других механических параметров на основе резонаторов, выполненных из кристаллического материала, в частности кристаллического кварца.

Известны кварцевые измерительные преобразователи давления, усилия или перемещения, имеющие в качестве чувствительного элемента резонатор упругих колебаний пластины или стержня. Упругие колебания резонатора могут быть возбуждены, например, оптически или с использованием силы Лоренца в магнитном поле, или с использованием пьезоэффекта. Примером рассматриваемых преобразователей являются пьезорезонансные датчики, содержащие корпус, рабочую камеру с резонансным чувствительным элементом - сенсором, электронную схему, возбуждающую колебания посредством пьезоэффекта /Малов В.В., Энергоатомиздат, Москва, 1989 г./. Как правило, у высокоточных преобразователей сенсор целиком выполнен из кристаллического материала и представляет собой герметичный манометрический блок с упругим элементом-мембраной, к которой жестко присоединен тензочувствительный резонатор толщинно-сдвиговых или изгибных колебаний. При воздействии измеряемого параметра на сенсор происходит деформация упругого элемента, что влечет за собой деформацию резонатора. Изменяется резонансная частота резонатора, соответственно изменяется частота периодических импульсов выходного сигнала автогенератора.

Примером такого устройства является измерительный преобразователь давления, сенсор которого имеет форму цилиндра и полностью выполнен из кристаллического кварца /Benjaminson A., Hammond D.L., Piezoelectric transducer and method for mounting same. Pat USA 3617780, 1971/. Тензочувствительный резонатор этого сенсора представляет собой линзообразную пластину в виде перегородки в цилиндре сенсора. В пластине возбуждаются толщинно-сдвиговые колебания на частоте 5 МГц по третьей гармонике. Роль упругого элемента выполняет цилиндрическая мембрана сенсора. Технология изготовления такого сенсора содержит операции распиловки кристалла на заготовки, ориентацию заготовки относительно кристаллографических осей кварца, шлифовку, механическое фрезерование объема заготовки, придание ей цилиндрической формы, сверление цилиндрических отверстий для формирования цилиндрической мембраны, полировку поверхностей пластины и мембраны. Такая конструкция и технология позволяют выполнить сенсор целиком из кристаллического кварца и получить уникальные метрологические характеристики. Однако описанный сенсор имеет существенный недостаток. Рабочий диапазон сенсора составляет сотни атмосфер, а сенсоры на малые и средние диапазоны давлений, изготовленные по такой технологии, имеют недостаточную чувствительность. Для увеличения чувствительности сенсора необходимо использование более чувствительной - тонкой плоской мембраны.

Известен кристаллический сенсор с плоской мембраной, являющийся прототипом предлагаемого /Малов В.В., Москва, Энергоатомиздат, 1989 г., стр.162, 163). В прототипе мембрана и пластина резонатора выполнены отдельно, при этом они жестко соединены друг с другом так, что пластина своими гранями или отдельными областями граней жестко присоединена к одной из поверхностей мембраны. Деформация мембраны передается пластине резонатора, что приводит к изменению частоты резонатора. В вариантах исполнения используются несколько пластин-резонаторов, включенных по дифференциальной схеме, что снижает погрешности преобразователя.

Изготовление мембраны и пьезоэлемента содержит операции распиловки кристалла на заготовки, ориентацию заготовки относительно кристаллографических осей кварца, шлифовку, механическое или химическое, или иное фрезерование, полировку поверхностей пластины, нанесение на нее пленочных электродов для возбуждения колебаний. Кроме перечисленных операций используются также операции присоединения пластины резонатора к мембране с помощью различных материалов типа клея, легкоплавких металлов и стекла и т.д. Однако соединительный материал ухудшает точность сенсора вследствие того, что предел текучести соединительного материала во много раз ниже пределов текучести кристаллического материала, из которого изготовлены резонатор и мембрана. Вследствие появления процесса текучести в соединительном материале рабочая характеристика сенсора становится невоспроизводимой, обладающей гистерезисом, а сенсор имеет недостаточно высокую точность. Это является серьезным недостатком прототипа.

Для решения проблемы в тех случаях, когда позволяет материал сенсора, используют технологию травления или эпитаксиального выращивания для изготовления сенсора целиком (и мембраны, и резонатора) из единого кристалла (Yuji, et al., Silicon resonant type pressure sensor. Pat USA 7013733, 2006). Однако это возможно только для тех материалов, которые имеют примерно одинаковую скорость травления во всех трех направлениях или позволяют использование технологии эпитаксиального выращивания, например кремния. В случае кристаллического кварца и ряда других пьезоэлектриков получение трехмерной детали с использованием таких технологий невозможно. Например, скорость химического травления вдоль оси Z кристаллического кварца на два порядка выше, чем в других направлениях. Это приводит к большому паразитному подтраву в поперечном направлении и невозможности получить резонатор необходимой геометрической формы. Выращивание же трехмерных резонирующих объемов из кристаллического кварца невозможно по причине возникновения большого количества дефектов в кристаллической структуре.

Задачей данного изобретения является повышение точности резонансного кристаллического сенсора малых и средних давлений.

Поставленная задача решается следующим образом.

В сенсоре давления, усилия или перемещения, содержащем выполненные из кристаллического материала и жестко соединенные друг с другом плоскую мембрану и резонаторы упругих колебаний, на поверхности мембраны в областях с отличными от нуля механическими напряжениями, вызванными измеряемым параметром, заодно с ней сформированы одна или несколько консолей, имеющих форму пластины, в теле которых выполнены резонаторы. Причем консоли объединены с мембраной одной из боковых граней или областями одной из боковых граней, или областями одной из больших граней.

Консоли могут иметь форму пластин, а боковые грани резонаторов могут быть выполнены посредством сквозных отверстий в пластине.

В варианте исполнения ориентация граней консоли относительно кристаллографических осей материала сенсора выбрана с учетом анизотропии скорости химического или плазмохимического фрезерования в материале сенсора. Например, большие грани консоли перпендикулярны направлениям, в которых скорость фрезерования близка к максимальной. В случае, когда сенсор выполняется из кристаллического кварца, эти направления лежат в телесном угле, составляющем с оптической осью кварца (осью Z) 70-90°.

В другом варианте исполнения консоли сформированы одной пластиной, соединенной с поверхностью мембраны в центральной области.

По определению, данному в Большой Советской энциклопедии (http://infotrash.ru/index.php) консоль - это «конструкция (напр., балка или ферма), жестко закрепленная одним концом при свободном другом, или часть конструкции, выступающая за опору». В данном случае такая конструкция представляет собой пластину, жестко закрепленную одним концом или краем на поверхности мембраны.

Предлагаемое техническое решение позволяет сформировать мембрану и пластину с резонатором в единой заготовке посредством пропилов с заходом инструмента со свободного края консоли, т.е. предлагаемым и описанным ниже способом изготовления.

Пластинообразная форма консоли позволяет выполнить в консоли резонаторы традиционной плоской формы с формированием колеблющихся частей резонатора посредством сквозных прорезей в пластине, как в случае со сдвоенным микрокамертонным тензочувствительным резонатором.

Ориентация граней консоли относительно кристаллографических осей материала сенсора с учетом анизотропии скорости химического или плазмохимического фрезерования в материале сенсора упрощает решение проблемы формирования трехмерных конструкций резонатора в материале с высокой анизотропией скорости фрезерования - большие грани можно формировать с использованием операций механической распиловки, а малые грани пластины консоли - с использованием операции фрезерования.

Исполнение нескольких консолей посредством одной пластины, соединенной с поверхностью мембраны в центральной области, позволяет получить более высокую идентичность характеристик резонаторов, реализованных в разных консолях одной пластины, что позволяет повысить точность сенсора при дифференциальном включении резонаторов. Дополнительные резонаторы в пластине консоли могут быть использованы и как дополнительный информационный канал для повышения точности измерения методами статистической обработки.

В способе изготовления резонансного сенсора давления, усилия или перемещения, в конструкцию которого входят выполненные из единого кристалла плоская мембрана и консоли на ее поверхности, содержащем операции формообразования кристаллических деталей в виде распиловки заготовки кристалла и фрезерования, например, механического и/или химического, и/или плазмохимического, и/или ультразвукового, по крайней мере, некоторые области обращенной к консолям поверхности мембраны и, по крайней мере, часть граней консолей формируют посредством параллельных и/или сходящихся под углом пропилов в заготовке, например проволочными или ленточными пилами, причем пропилы осуществляют с заходом инструмента со свободного конца консоли и производят до места соединения мембраны с консолью.

Современные технологии распиловки кристаллов особенно с использованием многолезвийных ленточных и проволочных пил со свободным абразивом позволяют получить тонкие плоскопараллельные грани кристалла больших поперечных размеров с высокой чистотой поверхности. Именно такие свойства граней мембраны и пластины консоли с резонаторами необходимы для высокоточных сенсоров. При этом выбранное в предлагаемом техническом решении пространственное позиционирование пластины консоли и мембраны, а именно консольное соединение пластины с мембраной - позволяет изготовление их из одного кристалла посредством сходящихся пропилов. Пропилы, формирующие грани консоли и обращенную к консоли поверхность мембраны, осуществляются с заходом инструмента со стороны свободного конца консоли и сходятся в месте соединения консоли и мембраны.

В варианте способа изготовления сенсора одни грани пластины консоли и одни области поверхности мембраны - крупноразмерные - формируют пропилами, а другие - образующие более тонкие и деликатные детали сенсора - фрезерованием, например химическим или плазмохимическим. При этом направление пропилов выбирают с учетом скорости фрезерования в том или ином направлении в заготовке, например, направляя пропилы вдоль направления с минимальной скоростью фрезерования. Этим достигается решение проблемы низкой скорости некоторых видов фрезерования (в частности, химического и плазмохимического) вдоль некоторых направлений в кристаллах путем осуществления пропилов вдоль направления с минимальной скоростью фрезерования. В этом варианте комбинирование пропилов с фрезерованием позволяет получить сенсор со сложной конфигурацией боковых граней резонатора, такой как, например, сдвоенный камертон, когда использование пропилов невозможно по причине малоразмерности и сложности формы выполняемых деталей.

Одновременное выполнение пропилов, формирующих большие грани пластины консоли, с использованием многолезвийной резки позволяет получить высокую параллельность пластины, что является необходимым условием при изготовлении сенсора. При этом, чтобы получить требуемую толщину пластины, необходимо, чтобы шаг (или расстояние) между пропилами был равен сумме толщины пластины консоли и толщины пропила.

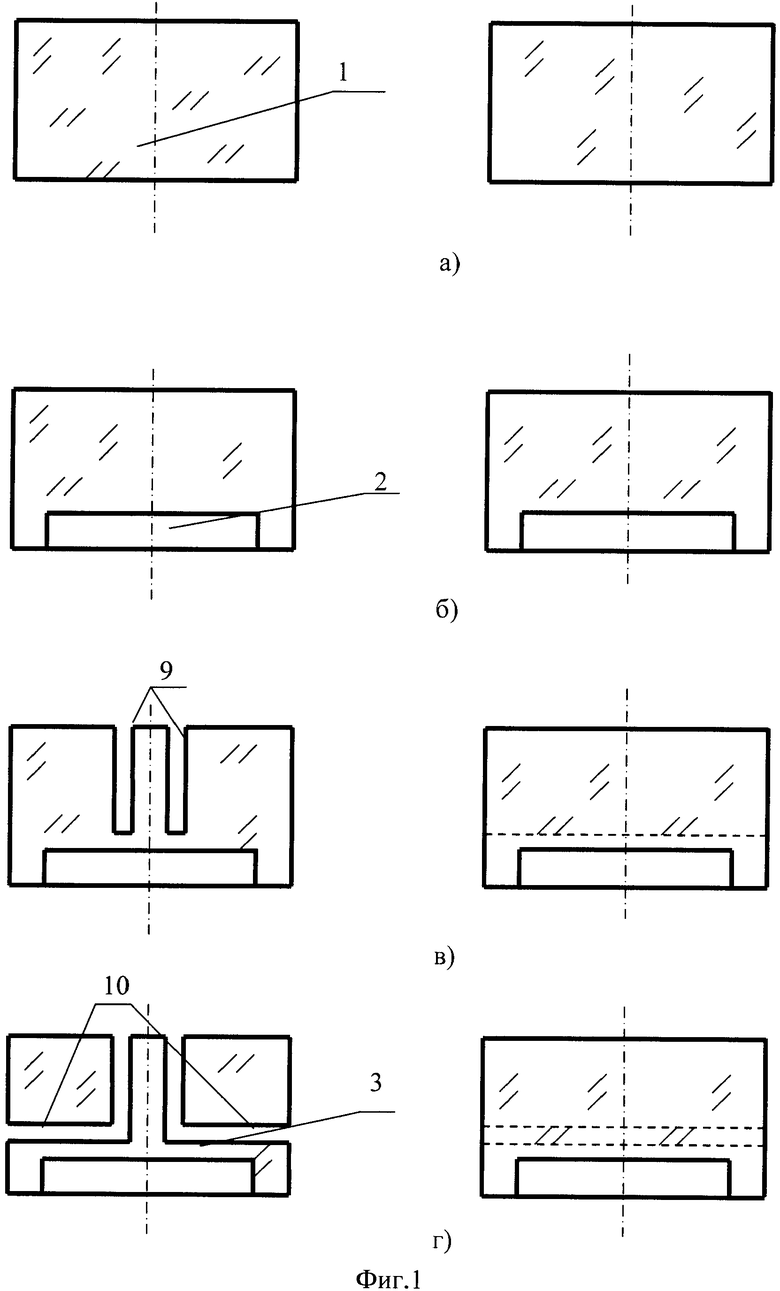

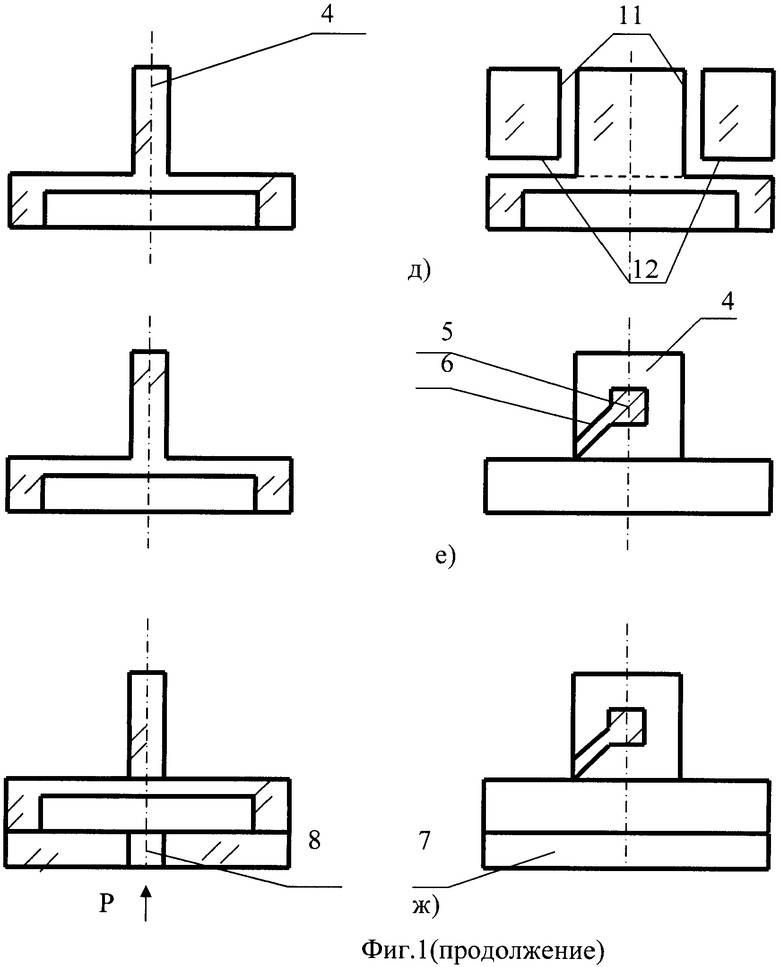

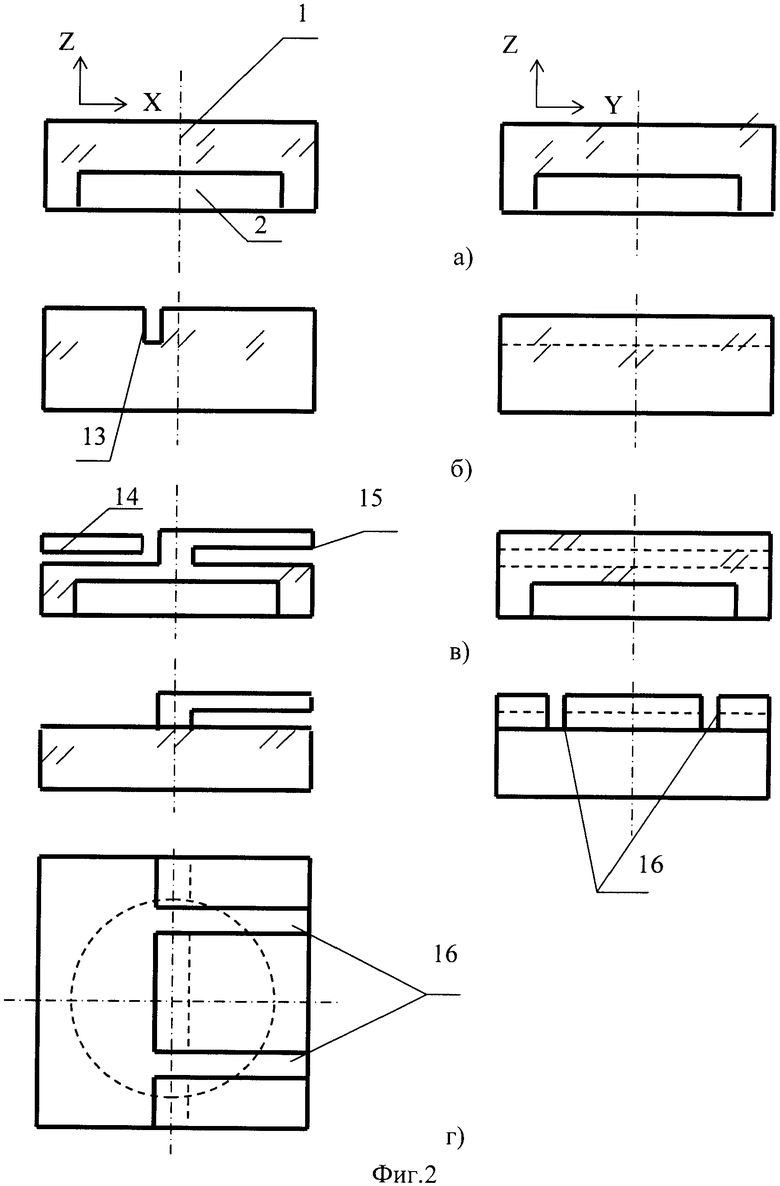

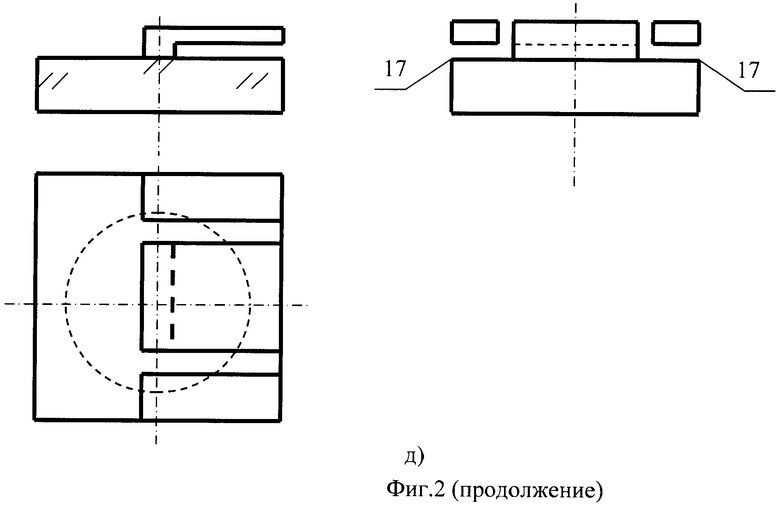

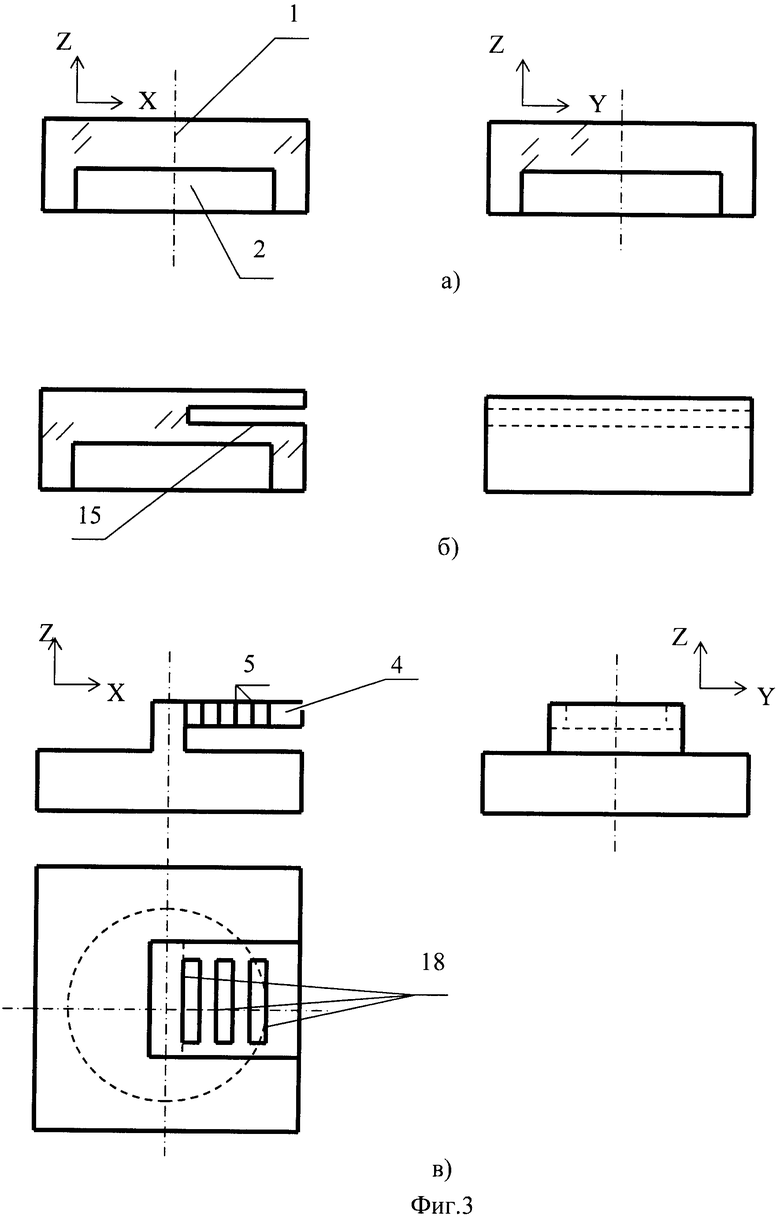

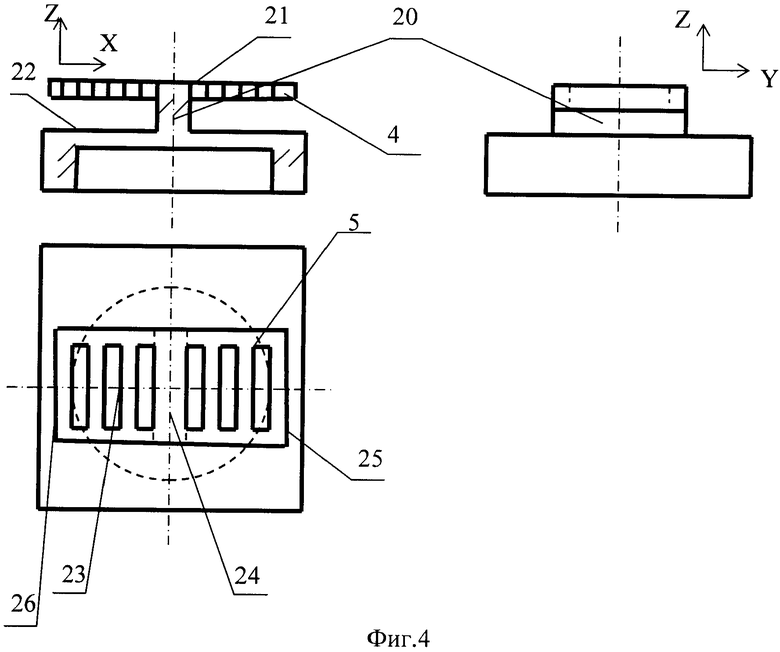

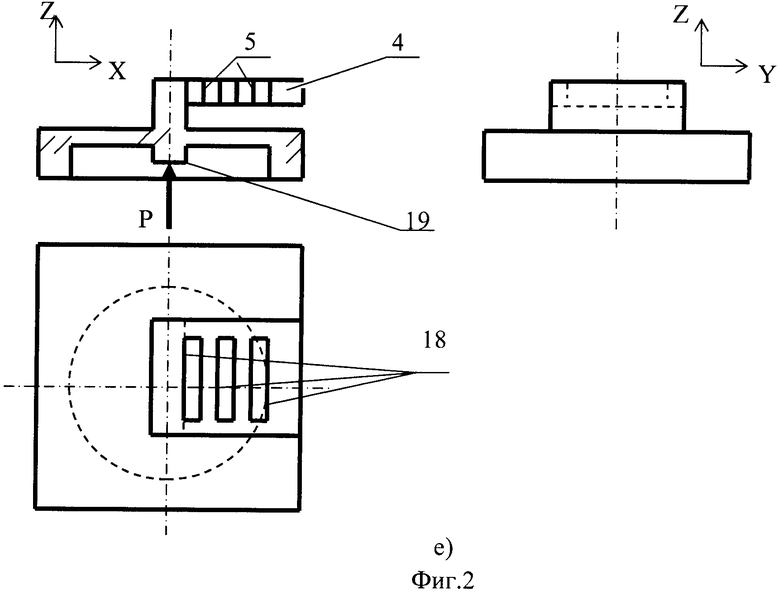

Изобретение иллюстрируют Фиг.1, 2, 3, 4. На Фиг.1 схематично изображены: маршрутный технологический процесс изготовления сенсора манометра (Фиг.1, а - Фиг.1, ж) и конструкция такого сенсора (Фиг.1, ж) с плоскостью пластины, перпендикулярной плоскости мембраны. На Фиг.2 схематично изображены: маршрутный технологический процесс изготовления (Фиг.2, а - Фиг.2, е) и конструкция сенсора динамометра (или измерителя перемещения) с плоскостью пластины, параллельной плоскости мембраны (Фиг.2, е). На Фиг.3 изображен фрагмент маршрутного технологического процесса изготовления (Фиг.3, а - Фиг.3, в) сенсора динамометра конструкции (Фиг.2, е) с формированием сенсора путем комбинирования пропилов и химического фрезерования из кристаллического кварца. На Фиг.4 изображен фрагмент сенсора давления с мембраной и двумя резонаторами, выполненными в консоли. В силу симметрии конструкции на чертежах, как правило, используются две проекции изображения заготовки сенсора. В случае отсутствия симметрии относительно одной из осей используются три проекции (Фиг.2, г, д, е и Фиг.3, в).

На чертежах используются следующие обозначения: 1 - заготовка из кристаллического материала, 2 - углубление в заготовке, 3 - мембрана, 4 - консоль в форме пластины, 5 - резонатор, 6 - пленочные электроды, 7 - крышка, 8 - отверстие в крышке для подачи на мембрану измеряемого параметра Р, например давления, или усилия, или перемещения, 9-17 - пропилы в заготовке, 18 - сквозные отверстия, 19 - штуцер передачи измеряемого усилия, 20 - выступы на поверхности мембраны, 21 - поверхность заготовки, параллельная плоскости мембраны, 22 - плоскость мембраны, обращенная к консоли, 23 - дополнительный резонатор, 24 - центральная область пластины-консоли 4, 25 и 26 - свободные края консоли, X, Y, Z - направления кристаллографических осей кристаллического кварца, Х - ось симметрии 2-го порядка, Z - ось симметрии 3-го порядка - оптическая ось.

В сенсоре, изображенном на Фиг.1,ж, в консоли 4 резонатор 5 толщинно-сдвиговых колебаний образован пленочными электродами 6, а в сенсорах, изображенных на Фиг.2, е, Фиг.3, в, Фиг.4, резонаторы изгибных колебаний (сдвоенные микрокамертоны) 5 и 23 образованы сквозными отверстиями 18 (электроды на микрокамертонах не показаны по причине сложности их конфигурации). Консоль 4 и мембрана 3 выполнены из единой заготовки 1, изготовленной, в свою очередь, из кристаллического (пьезокристаллического) кварца. Крышка 7 в конструкции сенсора манометра (Фиг.1, ж) необходима для формирования камеры, в которую через отверстие 8 поступает измеряемый параметр Р - давление. Штуцер 19 на Фиг.2, е служит для приема измеряемого усилия и передачи ее на мембрану 3, которая в этом случае служит для центрирования усилия или перемещения Р и герметизации внутреннего объема сенсора.

Консоль 4 в сенсоре, изображенном на Фиг.4, образована пластиной, закрепленной на мембране 3 в центральной области 24. В области свободных краев 25 и 26 выполнены резонаторы соответственно 5 и 23.

Предлагаемые сенсор и способ его изготовления в одном из вариантов осуществляются следующим образом (Фиг.1).

Фиг.1, а - формирование заготовки с использованием традиционных технологических операций резки, ориентации, шлифовки. Фиг.1, б - формирование в заготовке 1 с помощью углубления 2, выполненного посредством, например, ультразвукового фрезерования, поверхности мембраны 3, контактирующей с измеряемым параметром Р.

Фиг.1, в - формирование больших граней консоли 4 посредством параллельных пропилов 9.

Фиг.1, г - формирование части обращенной к консоли поверхности мембраны 3 посредством пропилов 10, сходящихся под прямым углом с пропилами 9.

Фиг.1, д - формирование боковых граней консоли 4 параллельными пропилами 11 и формирование остальных частей обращенной к консоли поверхности мембраны 3 посредством параллельных пропилов 12, сходящихся под прямым углом с пропилами 11.

Фиг.1, е - формирование выступов 20 в консоли 4 и нанесение на консоль 4 электродов 6.

Фиг.1, ж - присоединение пластины 7 с отверстием 8 к мембране 3.

Другой вариант сенсора и способа его изготовления осуществляются следующим образом (Фиг.2).

Фиг.2, а - технологические операции изготовления заготовки и формирования внешней поверхности мембраны аналогично Фиг.1, а и Фиг.1, б.

Фиг.2, б - формирование одной из боковых граней консоли и части выступа 20 пропилом или протравом 13.

Фиг.2, в - формирование части обращенной к консоли поверхности мембраны, обращенной к мембране большой грани консоли и другой части выступа 20 пропилами 14 и 15.

Фиг.2, г - формирование двух боковых граней консоли пропилом или протравливанием 16.

Фиг.2, д - формирование остальной части обращенной к консоли поверхности мембраны.

Фиг.2, е - формирование резонатора (сдвоенного микрокамертона) посредством протравливания в пластине консоли 4 сквозных прямоугольных отверстий 18.

Еще один вариант сенсора и способа его изготовления - с помощью комбинирования операций осуществления пропилов и химического травления - иллюстрируется на Фиг.3 и заключается в следующем.

Фиг.3, а - операции аналогичны Фиг.1, а, б и Фиг.2, а.

Фиг.3, б - формирование части обращенной к консоли поверхности мембраны, обращенной к мембране большой грани консоли и части выступа 20 пропилом 15.

Фиг.3, в - формирование остальной части обращенной к консоли поверхности мембраны, боковых граней консоли и резонатора, части выступа 20 посредством химического травления плоскости 21 заготовки до поверхности 22 мембраны 3 (в том числе сквозных отверстий 18).

Сенсор работает следующим образом. Измеряемый параметр Р воздействует на мембрану 3 и вызывает в ней механические напряжения. Эти напряжения через места соединения мембраны с пластиной консоли передаются в консоли 4 (т.к. консоли расположены в областях с отличными от нуля механическими напряжениями) и резонатору 5 (резонаторам 5 и 23). Резонансная частота резонатора изменяется. Это изменение фиксируется электронной схемой (не показана), подключенной к резонатору посредством электродов 6. Консоль 4 резонатора 5 выполнена заодно с мембраной 3, поэтому передача деформации мембраны резонатору происходит без потерь в точности.

Предложенное техническое решение позволяет реализовать сенсор малых механических параметров (давлений, усилий, ускорений и т.д.) с безгистерезисной рабочей характеристикой, т.к. он не содержит в своей конструкции некристаллических материалов, испытывающих механические напряжения за пределами упругости. Такая конструкция и способ изготовления сообщают сенсору более высокие точностные параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЬЕЗОРЕЗОНАНСНЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2004 |

|

RU2282837C2 |

| ПЬЕЗОКРИСТАЛЛИЧЕСКИЙ ГЕНЕРАТОР | 2004 |

|

RU2277292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ РЕЗОНАТОРОВ БТ-СРЕЗА | 1999 |

|

RU2169986C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ ПЬЕЗОУСТРОЙСТВ С ПЬЕЗОВИБРАТОРАМИ СРЕЗОВ yx1/+45° И yx1/-45° | 2009 |

|

RU2397605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКОВ | 2019 |

|

RU2722539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Z-СРЕЗА | 2012 |

|

RU2475950C1 |

| НАНОЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕЗОНАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2808137C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 2003 |

|

RU2246791C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КВАРЦА ДЛЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2066717C1 |

| Пьезорезонансный сенсор концентрации веществ | 2022 |

|

RU2792594C1 |

Изобретение относится к области измерительной техники, а именно к измерительным преобразователям давления, усилий, ускорений и других механических параметров на основе резонаторов, выполненных из кристаллического материала, в частности кристаллического кварца. Техническим результатом изобретения является повышение точности резонансного кристаллического сенсора малых и средних давлений. Резонансный сенсор давления, усилий или перемещения содержит выполненные из кристаллического материала и жестко соединенные друг с другом плоскую мембрану и резонаторы упругих колебаний. На поверхности мембраны заодно с ней сформирована консоль, имеющая форму пластины, в теле которой выполнены резонаторы. Консоль объединена с мембраной одной из боковых граней или областями одной из боковых граней или областями одной из больших граней. Консоль может иметь форму пластин, а боковые грани резонаторов могут быть выполнены посредством сквозных отверстий в пластине. Ориентация граней консоли относительно кристаллографических осей материала сенсора выбирается с учетом анизотропии скорости химического или плазмохимического фрезерования в материале сенсора. Некоторые области обращенной к консоли поверхности мембраны и, по крайней мере, часть граней консоли формируют посредством пропилов в заготовке. Одни грани пластины консоли и одни области поверхности мембраны - крупноразмерные - формируют пропилами, а другие - образующие более тонкие и деликатные детали сенсора - химическим или плазмохимическим или ультразвуковым фрезерованием. 2 н. и 6 з.п. ф-лы, 17 ил.

1. Резонансный сенсор давления, усилия или перемещения, содержащий выполненные из кристаллического материала мембрану и резонаторы упругих колебаний, отличающийся тем, что на поверхности мембраны в областях с отличными от нуля механическими напряжениями, вызванными измеряемым параметром, формируют выполненную заедино с мембраной консоль, в теле которой выполняют резонаторы, причем консоль имеет форму пластины и объединена с мембраной одной из боковых граней, или областями одной из боковых граней, или областями одной из больших граней.

2. Устройство по п.1, отличающееся тем, что боковые грани резонаторов выполнены посредством сквозных отверстий в пластине.

3. Устройство по п.1, отличающееся тем, что ориентация граней консоли относительно кристаллографических осей материала сенсора выбрана с учетом анизотропии скорости химического или плазмохимического фрезерования в материале сенсора, например, большие грани консоли сенсора, выполненного из кристаллического кварца, составляют с оптической осью кварца угол от 70 до 90°.

4. Устройство по п.1, отличающееся тем, что консоль сформирована пластиной, соединенной с поверхностью мембраны в центральной области.

5. Способ изготовления резонансного сенсора давления, усилия или перемещения, в конструкцию которого входят выполненные из единого кристалла мембрана и консоль на ее поверхности, в теле которой выполнены резонаторы, содержащий операции формообразования кристаллических деталей в виде распиловки заготовки кристалла и фрезерования, например, алмазного, и/или ультразвукового, и/или химического, и/или плазмохимического, отличающийся тем, что, по крайней мере, некоторые области обращенной к консоли поверхности мембраны и, по крайней мере, часть граней консолей формируют посредством пропилов в заготовке, например, проволочными или ленточными пилами, причем пропилы производят заходом инструмента со свободного конца консоли до места соединения мембраны с консолью.

6. Способ по п.5, отличающийся тем, что одни грани консолей и одни области поверхности мембраны формируют пропилами, а другие - фрезерованием, например, химическим или ультразвуковым.

7. Способ по п.5, отличающийся тем, что ориентацию и направление пропилов выбирают с учетом скорости фрезерования в том или ином направлении в заготовке, например, направляя пропилы вдоль направления с минимальной скоростью фрезерования.

8. Способ по п.5, отличающийся тем, что большие грани консоли формируются с использованием многолезвийной резки путем одновременного выполнения, по крайней мере, двух пропилов с шагом, равным сумме толщины консоли и толщины пропила.

| МАЛОВ В.В | |||

| Пьезорезонансные датчики | |||

| Энергоатомиздат | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| ДАТЧИК ДАВЛЕНИЯ | 0 |

|

SU355519A1 |

| Датчик разности давлений | 1990 |

|

SU1781574A1 |

| СПОСОБ ГРАДУИРОВКИ ДИЭЛЬКОМЕТРИЧЕСКОГО ИЗМЕРИТЕЛЯ СПЛОШНОСТИ ДВУХФАЗНЫХ ПОТОКОВ | 1992 |

|

RU2046331C1 |

| Устройство ввода высокочастотной энергии в объемный резонатор | 1990 |

|

SU1800518A1 |

| US 3792351 A, 12.02.1972 | |||

| RU 21359563 C1, 27.08.1999. | |||

Авторы

Даты

2010-01-20—Публикация

2008-07-25—Подача