Предлагаемое изобретение относится к области микроэлектроники, а именно к способам изготовления кристаллических элементов (КЭ) пьезоэлектрических приборов, включая и прецизионные.

В данной области техники существует проблема, вызванная тенденцией к достижению стабильных характеристик датчиков и миниатюризации микроэлектромеханических систем в целом.

В настоящее время получила развитие МЭМС-технология, с помощью которой данная проблема может быть разрешима, и размеры элементов устройств можно довести до субмикронного масштаба. В качестве базовых технологий используются технологические приемы микроэлектроники, основанные на формировании пьезоэлементов с применением методов плазменного или химического травления.

Известны способы изготовления кварцевых кристаллических элементов, основанные на многоэтапной механической обработке (шлифовка и полировка) кварцевых пластин, обладающие высокой трудоемкостью и малым процентом выхода годных сверхтонких кварцевых пластин (Смагин А.Г. «Пьезоэлектрические резонаторы и их применение», М., 1967 г. Изд. Стандартов).

Формирование прецизионного пьезоэлемента сложной формы связано с такими технологическими проблемами, как: сложность изготовления масок, обеспечивающих равномерное по толщине защитное покрытие; наличие паразитных резонансов; неидентичное от образца к образцу динамическое сопротивление; нерегулярные температурно-частотные характеристики; низкая долговременная стабильность частоты. Объясняется это наличием остаточных механических напряжений в рабочей области пьезоэлемента, а также сложностью удаления продуктов реакции при травлении пьезоэлектрической пластины.

Известен способ изготовления кварцевых пьезоэлементов, включающий химическое травление заготовок при температуре раствора травителя (290÷368)±0,5К и перемещение их реверсивным круговым, а также возвратно-поступательным движением заготовок в вертикальной плоскости (патент RU №1679940, публ. 10.10.1996, Н03Н - 3/02). Известный способ используется в производстве резонаторов для изготовления КЭ сложной формы.

Недостатком известного способа является то, что даже при обеспечении постоянной скорости обработки большой партии заготовок не удается полностью исключить застойные зоны травления, а значит получить оптимальное качество поверхности.

Кроме того, заготовки в процессе травления имеют разные скорости линейного перемещения относительно травителя, что приводит к разбросу по толщине КЭ в конце процесса травления. Очевидно, что способ не полностью реализует возможности химической полировки КЭ для прецизионных кварцевых резонаторов.

Известен в качестве наиболее близкого по технической сущности к предлагаемому способ изготовления кварцевых кристаллических элементов АТ-среза, включающий механическую обработку заготовки из кварца, ее очистку и химико-динамическое полирующее травление в кислотном растворе с поверхностно активными добавками, проводимое при температуре 348-373 К в два этапа (патент RU №2117382, публ. 10.08.1998, МПК Н03Н 3/02). Основной недостаток способа - использование на втором этапе раствора плавиковой кислоты с бутанолом. Такой раствор при травлении проявляет анизотропные свойства по кристаллографическим плоскостям и ограничивает как глубину травления кварца, так и качество обрабатываемой поверхности КЭ.

Задачей авторов изобретения является разработка способа изготовления КЭ пьезоэлектрических приборов сложной формы, позволяющего устранить недостатки глубокого анизотропного химико-динамического травления, с использованием известных приемов микроэлектроники.

Новый технический результат изобретения заключается в повышении точности формирования объемной микроструктуры и повышении качества поверхности кварцевого элемента.

Дополнительный технический результат заключается в уменьшении разброса по значению динамических параметров кварцевых резонаторов, за счет стабильной воспроизводимости геометрических размеров кристаллических элементов.

Указанные задачи и новый технический результат обеспечиваются тем, что изготовление кристаллических элементов Z-среза производится известным способом изготовления кварцевых кристаллических элементов, включающим механическую и химическую очистку кварцевой пластины, нанесение защитных металлизированных слоев на кварцевую пластину, групповое формирование топологии защитных металлизированных слоев методом фотолитографии, формирование объемной микроструктуры заданного рельефа, удаление защитных слоев травлением и получение электродной системы, согласно изобретению сначала кварцевую пластину подвергают ультразвуковому воздействию и последовательной обработке в растворах щелочных, кислотных реагентов с промывкой в дистиллированной воде и сушке в парах спирта, затем проводят двустороннюю защитную металлизацию первого слоя нанесением тонкопленочного покрытия Cr-Au вакуумным напылением, после чего формируют топологию защитного металлизированного слоя методом фотолитографии, затем гальваническим методом наносят второй защитный слой из меди, согласно изобретению, формирование объемной микроструктуры на кварцевой пластине производят последовательным чередованием химико-динамического травления в кислотном растворе бифторида аммония на глубину травления 170-180 мкм вскрытой поверхности кварцевой подложки и плазмохимического травления в плазмообразующей смеси фторуглеродного соединения и кислорода до глубины 252-258 мкм с последующим полирующим химико-динамическим травлением в кислотном растворе бифторида аммония до глубины 263-265 мкм, затем удаляют защитные металлизированные слои 1 и 2 и очищают всю поверхность кварцевой пластины, затем повторно наносят тонкопленочное покрытие Cr-Au на химически очищенную кварцевую подложку и методом фотолитографии формируют топологию электродной системы и контактных площадок, окончательно разделяют кварцевую пластину на отдельные элементы.

Кроме того, перед формированием электродной системы и контактных площадок производят межоперационную очистку и сушку кварцевых пластин.

Кроме того, разделение пластины на кристаллические элементы производят выламыванием.

Предлагаемый способ объясняется следующим образом.

Изготовление заявляемым способом кварцевых кристаллических элементов применимо для обработки поверхностей кварца среза Zyb/3°±5'. Экспериментально установлено, что поверхности Z-среза травятся с высокой скоростью и хорошо полируются в растворах бифторида аммония, плавиковой кислоты. Указанные травители на определенной глубине образуют на поверхности кварца фигуры травления в виде «пирамид», которые возникают в результате анизотропного растворения материала в травящих растворах; к тому же наличие застойных зон при сквозном травлении характеризуется образованием выступов на боковых гранях - «клина травления». Поверхностный микрорельеф, связанный с фигурами травления, в основном, и определяет величину шероховатости поверхности.

Для достижения указанного выше технического результата, а именно - повышения точности формирования объемной микроструктуры и повышения качества поверхности КЭ, в способе, включающем операции нанесения контактных металлизированных слоев на кварцевую пластину, формирование топологии слоев методом фотолитографии и формирование объемной микроструктуры глубоким трехэтапным травлением, перед нанесением слоев производят многостадийную очистку поверхности кварцевой пластины, затем производят двухстороннее напыление пленок хром-золото с последующей первой двухсторонней фотолитографией, производят травление пленок хром-золото и удаление фоторезистивной маски для формирования защитной маски, затем производят гальваническое осаждение меди на защитную маску, затем проводят формирование объемной микроструктуры трехэтапным травлением, затем производят удаление защитной маски, затем производят двухстороннее напыление пленок хром-золото с последующей второй фотолитографией, производят травление пленок хром-золото и удаление фоторезистивной маски для формирования электродной системы и контактных площадок.

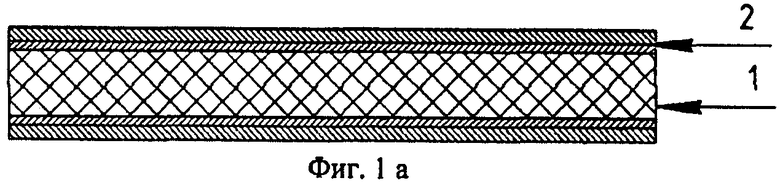

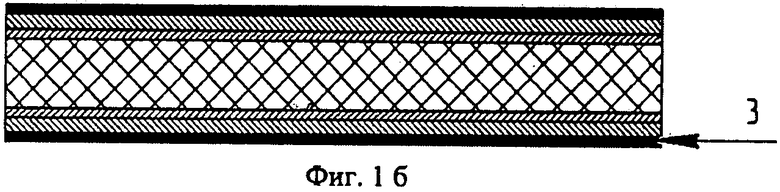

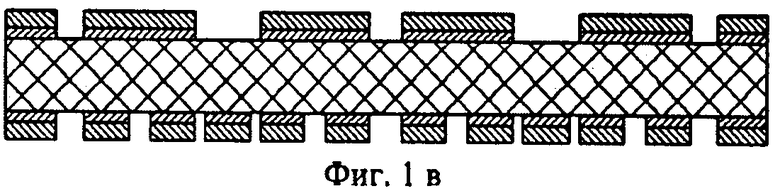

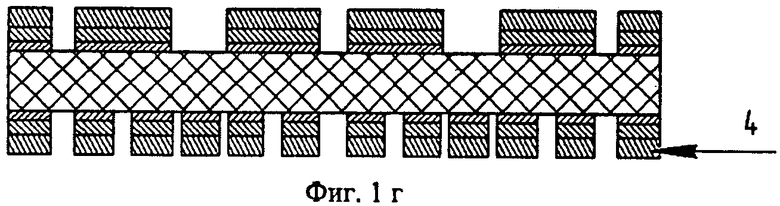

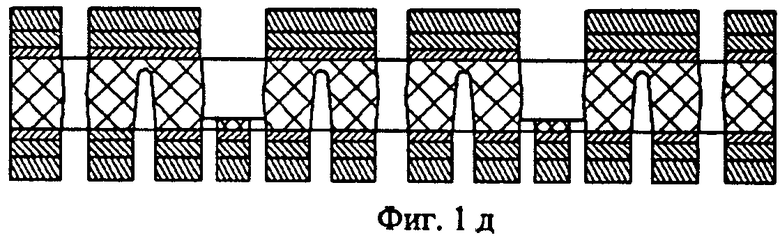

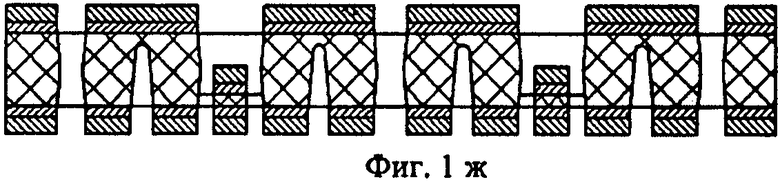

На фиг.1а-ж представлен техпроцесс изготовления кристаллических кварцевых элементов, где 1 - кварцевая пластина, 2 - первый слой защитной маски Cr-Au, 3 - фоторезистивный слой, 4 - второй защитный слой гальванической меди Cu. Изготовление кристаллических кварцевых элементов основано на вакуумном напылении защитных и проводящих слоев с последующими отдельными циклами фотолитографии для создания топологии соответствующего слоя, формирование объемной микроструктуры заданного рельефа поэтапным травлением.

Первоначально на поверхность кварцевой пластины методом вакуумного распыления наносят пленку Cr-Au толщиной до 1 мкм (фиг.1а), формируют методом фотолитографии топологию защитной маски, на поверхности которой выращивают слой гальванической меди толщиной от 1 до 3 мкм, (фиг.1, б-г). Формирование объемной микроструктуры на кварцевой пластине производят последовательным чередованием химико-динамического травления в кислотном растворе, плазмохимического травления в плазмообразующей смеси фторуглеродного соединения и кислорода и полирующего химико-динамического травления (фиг.1, д). Удаляют защитную маску и повторно наносят пленку Cr-Au для формирования электродной системы и контактных площадок (фиг.1, з). Введение операции плазмохимического травления, а также предусмотренная предлагаемым способом последовательность действий в целом приводит к позитивному изменению структурно-топологических характеристик поверхности КЭ микромеханического устройства и к улучшению качества готовых изделий.

Таким образом, использование всех процедур и условий предлагаемого способа позволяет значительно уменьшить размеры пирамид и клиньев травления, характерных для жидкостного химического травления кварцевых пластин среза Zyb/3°±5', что позволит получать элементы с высокой воспроизводимостью и точностью геометрических размеров структуры и, как следствие, со стабильными частотными характеристиками, что свидетельствует о более высоком качестве готовых изделий (КЭ), чем это обеспечено в прототипе.

Возможность промышленной применимости изобретения подтверждается следующими примерами.

Пример 1.

В лабораторных условиях предлагаемый способ изготовления КЭ микромеханического устройства опробован с получением экспериментальной партии образцов из высокодобротного материала, в котором выполнены сквозные прорези с образованием чувствительного элемента и его маятникового подвеса в виде, по крайней мере, двух стержней и стержневого резонатора, одни концы которых соединены с основанием, а другие концы соединены с чувствительным элементом.

Последовательность операций при изготовлении КЭ микромеханического устройства по предлагаемому способу следующая.

1. Химическая обработка кварцевых пластин:

1.1. Ультразвуковая очистка кварцевых пластин.

1.2. Обезжиривание кварцевых пластин в пероксидно-аммиачном растворе.

1.3. Отмывка кварцевых пластин в дистиллированной воде.

1.4. Очистка кварцевых пластин в «царской водке» (1HNO3:3HCl).

1.5. Отмывка кварцевых пластин в дистиллированной воде.

1.6. Травление кварцевых пластин в химическом полирующем травителе.

1.7. Отмывка кварцевых пластин в дистиллированной воде.

1.8. Осушка пластин в парах изопропилового спирта.

2. Двухстороннее нанесение тонкопленочного покрытия Cr-Au методом вакуумного напыления.

3. Формирование топологии защитной маски методом двухсторонней фотолитографии (Первая).

3.1. Двухстороннее нанесение фоторезиста ФП-9120 на кварцевые пластины методом центрифугирования со скоростью 2000 об/мин в течение 40 с.

3.2. Сушка фоторезистивного слоя при температуре 90°С в интервале от 40 до 60 мин.

3.3. Экспонирование фоторезистивного слоя с помощью приспособления для двухстороннего экспонирования на установке совмещения и экспонирования ЭМ-576.

3.4. Проявление фоторезистивного слоя и получение изображения на проэкспонированных кварцевых пластинах в 5% растворе гидроксида калия (КОН).

3.5. Задубливание фоторезистивного слоя при температуре 120°С в течение 20 мин.

3.6. Химическое травление металлизированного слоя хром-золото через фоторезистивную маску.

4. Осаждение гальванической меди.

5. Травление кварцевой подложки:

5.1. Химико-динамическое травление в кислотном растворе на основе бифторида аммония до глубины травления 170-180 мкм.

5.2. Плазмохимическое травление в плазмообразующей смеси хладон 318 (C4F8) и кислород (O2) до глубины 252-258 мкм.

5.3. Полирующее химико-динамическое травление в кислотном растворе на основе бифторида аммония.

6. Удаление защитной маски Cr-Au-Cu(гальваническая).

7. Химическая обработка кварцевых пластин аналогично пп. 1.2-1.8.

8. Двухстороннее нанесение тонкопленочного покрытия Cr-Au методом вакуумного напыления.

9. Формирование топологии электродной системы и контактных площадок методом фотолитографии. (Вторая).

9.1. Двухстороннее нанесение фоторезиста ФП-9120 на блоки кристаллических кварцевых элементов методом центрифугирования со скоростью 2800 об/мин в течении 40 с.

9.2. Сушка фоторезистивного слоя, аналогично пп. 3.2.

9.3. Экспонирование фоторезистивного слоя с каждой стороны блока на установке совмещения и экспонирования ЭМ-5026.

9.4. Проявление фоторезистивного слоя аналогично пп. 3.4.

9.5. Задубливание фоторезистивного слоя аналогично пп. 3.5.

9.6. Травление аналогично пп. 3.6.

10. Контроль качества кварцевых элементов.

11. Разделение кварцевой пластины на кристаллические элементы.

Пример 2. В условиях примера 1, но перед формированием электродной системы и контактных площадок производят межоперационную очистку и сушку кварцевых пластин. При этом обеспечивается уменьшение разброса по значению динамических параметров кварцевых резонаторов, за счет стабильной воспроизводимости геометрических размеров кристаллических элементов.

Пример 3. В условиях примера 1, но разделение пластины на кристаллические элементы производят выламыванием, что приводит к экономии трудозатрат.

Таким образом, как это показали экспериментальные исследования, использование всех процедур и условий предлагаемого способа позволило изготовить опытные образцы сложной формы из монокристаллического кварца среза Zyb/3°±5' с большей точностью геометрических размеров по сравнению с образцами, изготовленными жидкостным химическим травлением (отклонение стенок пазов от нормали не более 7%, при химическом - до 15%; уменьшение клина травления стержней на 6%, клиньев травления углублений - на 29%; снижение шероховатости поверхности в области пирамид на 20%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКОВ | 2019 |

|

RU2722539C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ НА УТОНЯЕМОЙ ПОДЛОЖКЕ | 2017 |

|

RU2685015C2 |

| Способ изготовления глубокопрофильных многоуровневых микроструктур в кварцевом стекле | 2023 |

|

RU2804791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2016 |

|

RU2645438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ АТ-СРЕЗА | 1995 |

|

RU2117382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| Способ изготовления фотопреобразователя со встроенным диодом на германиевой подложке | 2018 |

|

RU2672760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ МНОГОЭМИТТЕРНЫХ СВЧ-ТРАНЗИСТОРОВ С БАЛЛАСТНЫМИ РЕЗИСТОРАМИ | 1988 |

|

RU1630564C |

Использование: область микроэлектроники, способы изготовления кристаллических элементов (КЭ) пьезоэлектрических приборов. Повышение точности формирования объемной микроструктуры и качества поверхности кварцевого элемента является техническим результатом изобретения. Способ изготовления КЭ Z-среза включает механическую и химическую очистку кварцевой пластины, нанесение защитных металлизированных слоев на кварцевую пластину, групповое формирование топологии защитных металлизированных слоев методом фотолитографии, формирование объемной микроструктуры заданного рельефа травлением, удаление защитных слоев травлением и получение электродной системы, при этом в предложенном способе кварцевую пластину подвергают ультразвуковому воздействию и последовательной обработке в растворах щелочных, кислотных реагентов с промывкой в дистиллированной воде и сушке в парах спирта, после чего на нее наносят двухсторонний тонкопленочный слой Cr-Au, фотолитографией формируют топологию защитной маски, наносят второй защитный слой из меди, проводят химико-динамическое и плазмохимическое травление, удаляют защитные металлизированные слои, повторно наносят тонкопленочное покрытие Cr-Au на кварцевую пластину и методом фотолитографии формируют топологию электродной системы и контактных площадок с последующим разделением кварцевой пластины на отдельные элементы. 2 з.п. ф-лы, 3 пр., 7 ил.

1. Способ изготовления кварцевых кристаллических элементов Z-среза, включающий механическую и химическую очистку кварцевой пластины, нанесение защитных металлизированных слоев на кварцевую пластину, групповое формирование топологии защитных металлизированных слоев методом фотолитографии, формирование объемной микроструктуры заданного рельефа травлением, удаление защитных слоев травлением и получение электродной системы, отличающийся тем, что сначала кварцевую пластину подвергают ультразвуковому воздействию и последовательной обработке в растворах щелочных, кислотных реагентов с промывкой в дистиллированной воде и сушке в парах спирта, затем проводят двустороннюю первую защитную металлизацию нанесением тонкопленочного слоя Cr-Au методом вакуумного напыления, после чего формируют топологию защитной маски фотолитографией, затем гальваническим методом наносят второй защитный слой из меди, а формирование объемной микроструктуры на кварцевой пластине производят последовательным чередованием химико-динамического травления в кислотном растворе бифторида аммония на глубину травления 170-180 мкм вскрытой поверхности кварцевой пластины и плазмохимического травления в плазмообразующей смеси фторуглеродного соединения и кислорода до глубины 252-258 мкм с последующим полирующим химико-динамическим травлением в кислотном растворе бифторида аммония до глубины 263-265 мкм, затем удаляют защитные металлизированные слои 1 и 2, затем повторно наносят тонкопленочное покрытие Cr-Au на кварцевую пластину и методом фотолитографии формируют топологию электродной системы и контактных площадок, разделяют кварцевую пластину на отдельные элементы.

2. Способ по п.1, отличающийся тем, что перед формированием электродной системы и контактных площадок производят межоперационную очистку и сушку кварцевых пластин.

3. Способ по п.1, отличающийся тем, что разделение кварцевой пластинки на кристаллические элементы производят методом выламывания.

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ АТ-СРЕЗА | 1995 |

|

RU2117382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ РЕЗОНАТОРОВ БТ-СРЕЗА | 1999 |

|

RU2169986C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ПЬЕЗОЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1679940A1 |

| Устройство для охлаждения наддувочного воздуха двигателя внутреннего сгорания | 1988 |

|

SU1544998A1 |

| JP 61281611 A, 12.12.1986. | |||

Авторы

Даты

2013-02-20—Публикация

2012-01-30—Подача