Предлагаемое изобретение относится к технике исследования триботехнических свойств конструкционных и смазочных материалов, а также покрытий и может быть использовано преимущественно при исследовании поведения материалов в условиях космоса, а также при испытаниях на трение и износ в наземных условиях.

Известен узел трения к устройству для испытания на трение и износ (см. SU 1179145 [1]), содержащий держатель образцов, держатель кольцевого контробразца, привод вращения держателя контробразца и узел нагружения.

Недостатком данного устройства является наличие подшипников качения, что вносит погрешность в измеряемый момент трения между образцами и увеличивает нестабильность результатов, получаемых во время испытаний.

К тому же к недостаткам следует отнести невозможность: 1) придания испытываемым образцам требуемой нормальной нагрузки с высокой точностью, что особенно важно при испытаниях в диапазоне малых нагрузок; 2) определения износа образцов в процессе испытания. Для определения износа требуется остановка испытания и полная или частичная разборка узла трения. Это вызывает дополнительные трудности при испытаниях, повышает трудоемкость испытаний и вносит существенные погрешности при измерении момента трения и нестабильность результатов в процессе испытания.

Известно устройство для испытания материалов на трение и износ (см. SU 853406 [2]), содержащее основание, держатель контробразца, выполненный в виде сферической пяты, держатель образца, взаимодействующий с приводом вращения, силоизмерительные элементы, выполненные в виде упругих элементов с установленными на них тензодатчиками, узел нагружения, состоящий из пневмосистемы, а приложение нагрузки к контробразцу осуществляется сжатым воздухом.

Недостатком известного устройства является невозможность проведения испытаний в диапазоне малых нагрузок, что характерно при испытаниях твердосмазочных покрытий. Уменьшение нагрузки, прикладываемой к контробразцу, приводит к уменьшению воздушного зазора между держателем контробразца, выполненного в виде сферической пяты, и сферической опорой.

При некоторой критической нагрузке воздушный зазор настолько уменьшается, что приводит к взаимодействию микровыступов, расположенных на поверхности сферической опоры и сферической пяты, тем самым вызывая увеличение трения между опорой и пятой, величина которого становится сравнима с величиной трения между образцами, что искажает измеряемый момент трения между образцами и приводит к ошибочности результатов, получаемых во время испытаний в диапазоне малых нагрузок. К недостаткам следует отнести и сложность изготовления отдельных деталей и узлов устройства.

Наиболее близким по технической сущности к предлагаемому относится устройство для испытания материалов на трение и износ в условиях космоса (см. Журнал «Трение и износ», т.24, №6, 2003 г., с.626-635 [3]).

Известное устройство содержит узел трения «диск-индентор», который представляет собой диск с двумя поверхностями трения, по которым скользят два полусферических индентора. Диск жестко закреплен на приводном валу, а инденторы - на специальных рычагах. Нагрузка на инденторы осуществляется с помощью тарированной пружины.

Все узлы трения приводятся во вращение с помощью выходного вала привода через зубчатые колеса. Момент трения в паре «диск-индентор» измеряется упругой тензометрической балкой. Электрические сигналы поступают на два тензометрических преобразователя, с которых они передаются на регистрирующий прибор при наземных испытаниях или в бортовую систему телеметрии космического аппарата при испытаниях в космическом пространстве.

Недостатками известного устройства являются достаточно большие массогабаритные характеристики, что обусловлено использованием в качестве привода двигателя, снабженного редуктором, относительно невысокая точность измерения, обусловленная использованием значительных масс, участвующих в измерениях, а также невысокие скорости скольжения и удельные давления в контакте индентора и диска.

Заявляемое в качестве изобретения устройство для испытания материалов на трение и износ направлено на уменьшение его массогабаритных характеристик, повышение точности измерения, увеличение скоростей скольжения и удельных давлений в зоне контакта и увеличение объема получаемой при испытаниях информации.

Указанный результат достигается тем, что устройство для испытания материалов на трение и износ содержит привод вращения в виде высокомоментного электродвигателя, статор которого через подшипник соединен с полым ротором, в котором закреплен испытываемый диск, взаимодействующий с индентором, расположенным на закрепленной на статоре тензометрической балке, осуществляющей прижатие индентора к боковой поверхности диска за счет собственной упругости, а ее тензодатчик соединен с регистрирующим прибором.

Указанный результат достигается также тем, что оно снабжено вторым индентором, закрепленным на второй тензометрической балке, также закрепленной на статоре и осуществляющей прижатие индентора к боковой поверхности диска за счет собственной упругости, при этом инденторы расположены оппозитно по обеим сторонам диска с соосным приложением нормальных сил к боковым поверхностям диска, а тензодатчики обеих балок соединены по мостовой схеме.

Указанный результат достигается также тем, что инденторы выполнены в виде симметричных тел и установлены соосно.

Указанный результат достигается также тем, что в каждой балке выполнены два сквозных отверстия, соединенных сквозной прорезью, при этом оси отверстий выполнены перпендикулярно оси инденторов.

Указанный результат достигается также тем, что в каждой балке выполнена вторая пара сквозных отверстий, соединенных сквозной прорезью, при этом оси отверстий выполнены параллельно оси инденторов.

Указанный результат достигается также тем, что тензометрические балки выполнены в виде жестко соединенного со статором U-образного моноблока с образованием замкнутого силового контура.

Указанный результат достигается также тем, что инденторы выполнены в виде симметричных тел и установлены соосно.

Указанный результат достигается также тем, что в балках выполнены по два сквозных отверстия, соединенных сквозной прорезью, при этом оси отверстий выполнены перпендикулярно оси инденторов.

Указанный результат достигается также тем, что в каждой балке выполнена вторая пара сквозных отверстий, соединенных сквозной прорезью, при этом оси отверстий выполнены параллельно оси инденторов.

Указанный результат достигается также тем, что индентор закреплен в тензометрической балке с возможностью смещения вдоль его продольной оси.

Указанный результат достигается также тем, что индентор размещен в канале, а механизм его смещения выполнен в виде взаимодействующего с индентором толкателя с винтовой резьбой, снабженного средством его законтривания.

Использование в качестве привода вращения одного из образцов, в частности диска, высокомоментного электродвигателя позволяет существенно снизить массогабаритные характеристики устройства, т.к. отпадает необходимость в снабжении электродвигателя редуктором.

Соединение статора с ротором через подшипник позволяет сократить потери на трение в приводе.

Использование упругих свойств тензометрической балки, за счет которых осуществляется прижатие индентора (контробразца) к боковой поверхности диска, позволяет отказаться от специальных средств, обеспечивающих нагружение контробразца, что также приводит к снижению массогабаритных характеристик.

Снабжение устройства вторым индентором, закрепленным на второй тензометрической балке, также закрепленной на статоре и осуществляющей прижатие индентора к боковой поверхности диска за счет собственной упругости, позволяет увеличить производительность испытаний, т.к. увеличивается объем одновременно снимаемой информации.

Расположение инденторов оппозитно по обеим сторонам диска с соосным приложением нормальных сил к боковым поверхностям диска обеспечивает симметричную нагрузку на диск, позволяет разгрузить подшипники ротора от осевых сил, что повышает точность вращения диска.

Соединение обеих балок в мостовую схему позволяет повысить точность измерений за счет учета биения диска.

Выполнение инденторов в виде симметричных тел позволяет обеспечить симметричность прикладываемой нормальной нагрузки индентора на поверхность диска и дает возможность более точно рассчитать контактные давления, а их соосное расположение уравновешивает боковые давления на диск.

Выполнение в каждой из балок двух сквозных отверстий, оси которых расположены перпендикулярно оси инденторов, и соединение отверстий сквозной прорезью позволяет сохранять угловое расположение индентора относительно плоскости диска независимо от износа диска и индентора, а также измерять с высокой точностью нормальную нагрузку на индентор, т.к. тензометрические устройства устанавливаются в местах наибольшего прогиба нагружающих балок.

Из-за наличия отверстий в балке формируются четыре относительно тонкие перемычки (между внешней поверхностью балки и поверхностью отверстия), которые при деформации балки в пределах действия закона Гука ведут себя как шарниры, а наличие прорези между отверстиями позволяет осуществлять смещение этих «квазишарниров» как углов параллелограмма с сохранением параллельности между противоположными сторонами.

Выполнение в каждой балке второй пары сквозных отверстий, соединенных сквозной прорезью так, что оси отверстий расположены параллельно оси инденторов, дает возможность одновременно измерять силу трения индентора по диску.

Выполнение тензометрических балок в виде жестко соединенного со статором U-образного моноблока с образованием замкнутого силового контура позволяет снизить погрешности измерений, обусловленные соединением балок между собой через промежуточные элементы, например статор. В таком варианте выполнения со статором будет соединена не каждая балка, а основание U-образного моноблока. Кроме того, за счет такого выполнения обеспечивается более симметричная нагрузка на инденторы, взаимодействующие с боковыми поверхностями диска, что также позволяет повысить точность измерений. При этом в балках U-образного моноблока так же, как и в случае раздельного изготовления балок, инденторы могут быть выполнены в виде симметричных тел и установлены соосно, а также в балках могут быть выполнены по два сквозных отверстия, оси которых расположены перпендикулярно оси инденторов и соединены сквозной прорезью, и по два сквозных отверстия с осями, параллельными оси инденторов, соединенных сквозной прорезью.

Закрепление индентора в тензометрической балке с возможностью смещения вдоль его продольной оси дает возможность регулирования нормальной силы.

Выполнение механизма смещения индентора в виде нанесенной на нем и в тензометрической балке винтовой резьбы и снабжение индентора средством его законтривания обеспечивает наиболее простым образом установку точного значения нормальной нагрузки.

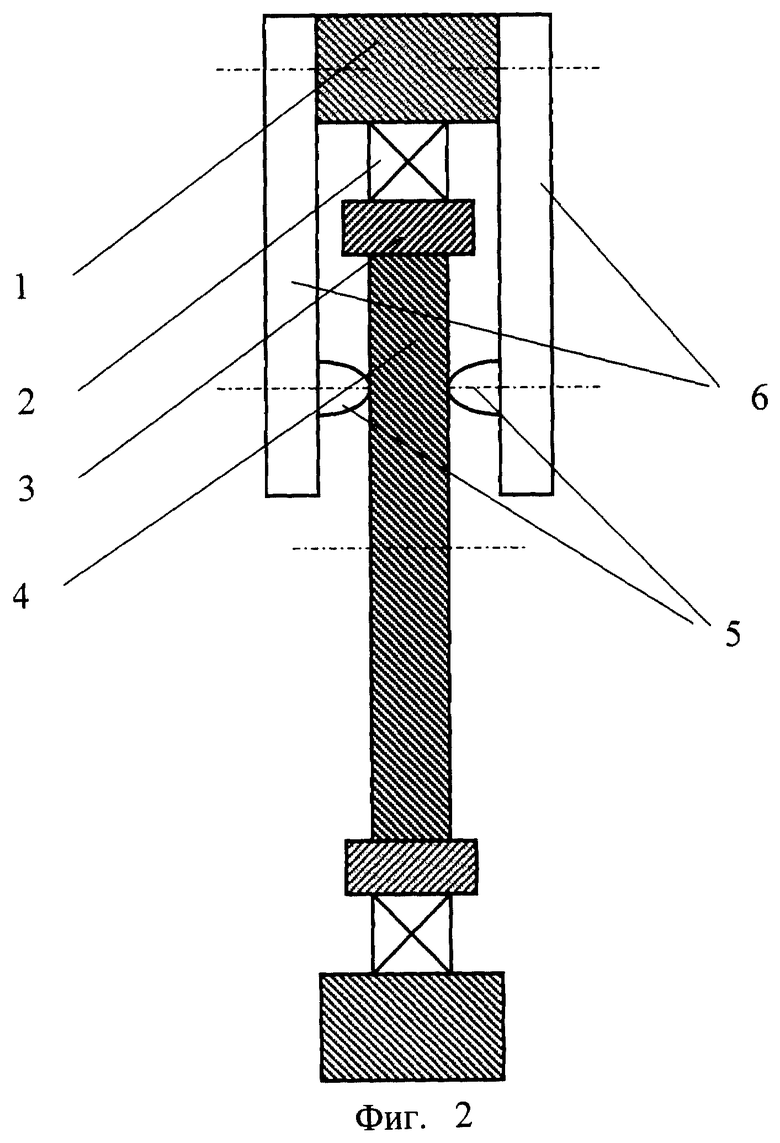

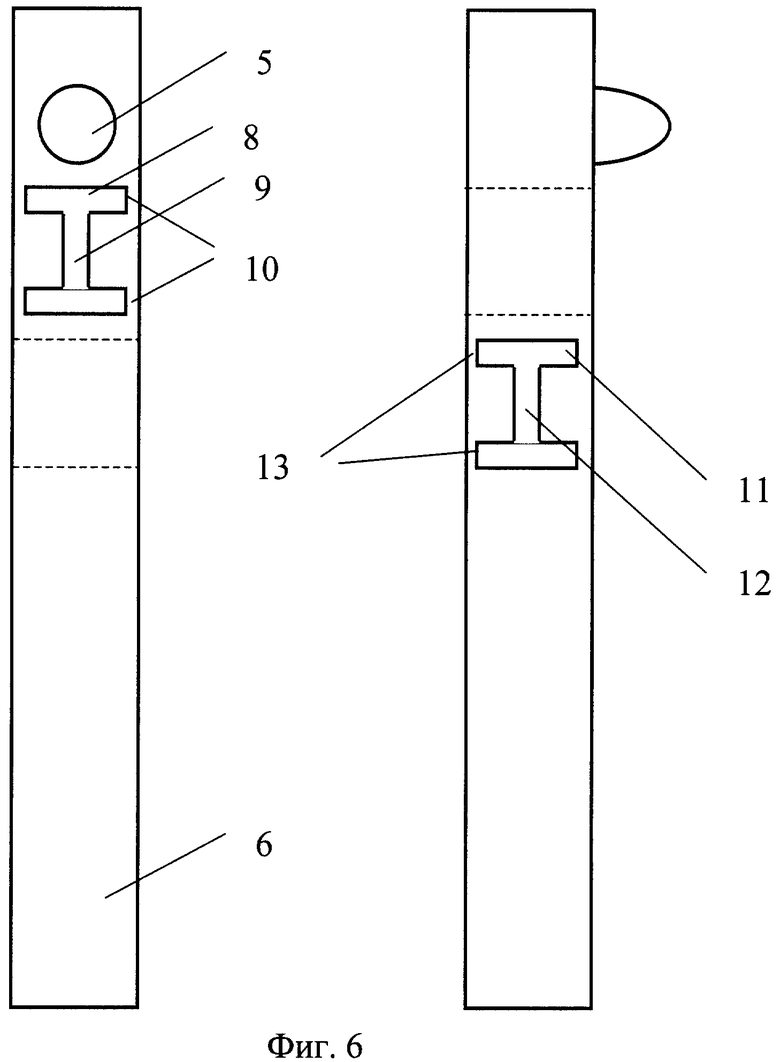

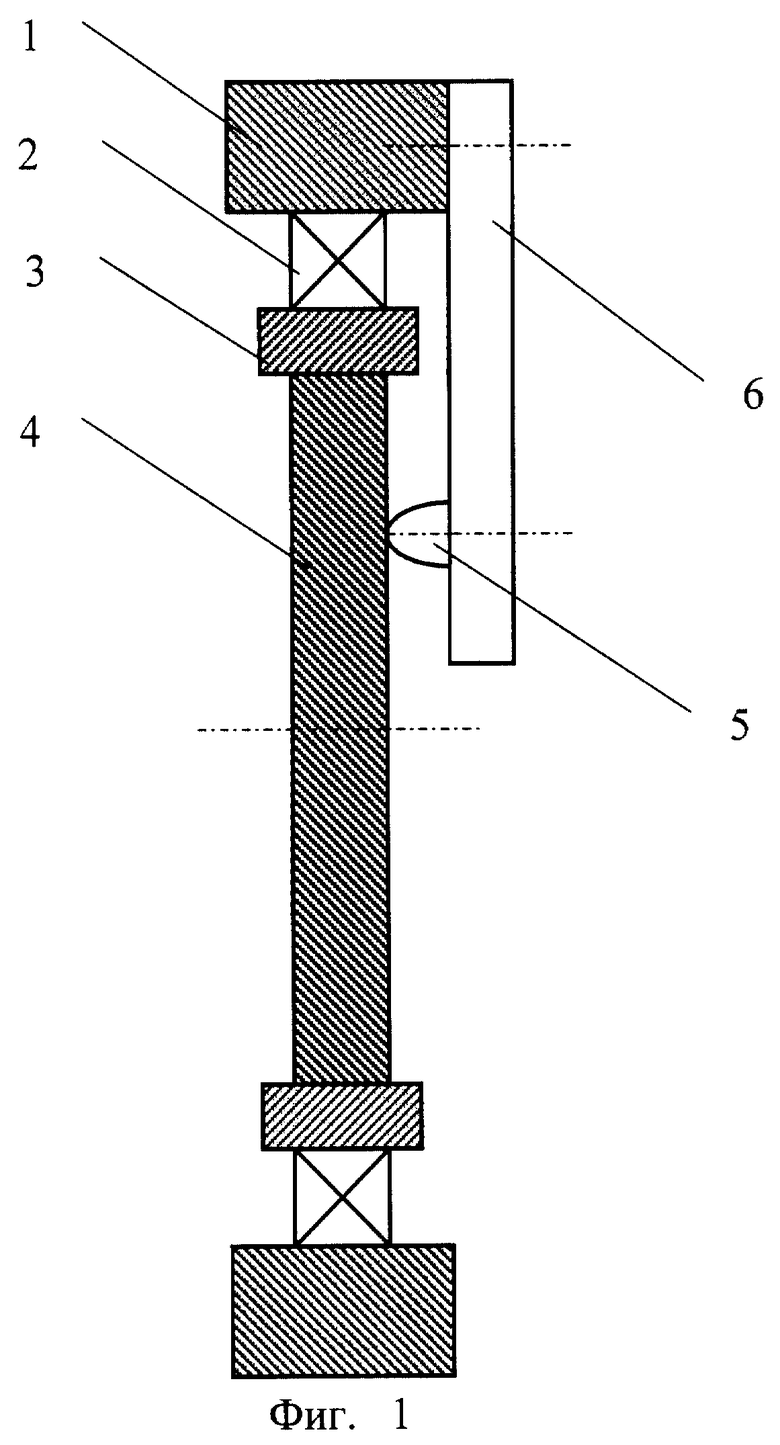

Сущность заявляемого устройства для испытания материалов на трение и износ поясняется примерами его реализации и чертежами. На фиг.1 показано схематично в разрезе устройство для испытания материалов на трение и износ в наиболее общем виде; на фиг.2 показан схематично в разрезе вариант реализации устройства для испытания материалов на трение и износ с двумя тензометрическими балками; на фиг 3 показан схематично в разрезе вариант реализации устройства для испытания материалов на трение и износ с двумя тензометрическими балками, выполненными в виде жестко соединенного со статором U-образного моноблока с образованием замкнутого силового контура; на фиг.4 показаны варианты реализации тензометрических балок, в каждой из которых выполнены по два сквозных отверстия, соединенных сквозной прорезью, при этом оси отверстий выполнены перпендикулярно оси инденторов; на фиг.5 представлена схема взаимодействия инденторов с поверхностью диска за счет выполнения в тензометрических балках по два сквозных отверстия, соединенных сквозной прорезью; на фиг.6 показан вариант реализации тензометрических балок, в каждой из которых выполнены по две пары сквозных отверстий, соединенных сквозной прорезью так, что оси отверстий расположены параллельно и перпендикулярно оси инденторов; на фиг.7 показан в разрезе наиболее предпочтительный вариант реализации устройства для испытания материалов на трение и износ; на фиг.8 дано изображение пружинящей вдоль оси испытываемого диска крышки, охватывающей полый ротор, через которую тензометрические балки могут быть соединены со статором; на фиг.9 показаны варианты реализации индентора в соответствии с п.12 и 13 формулы изобретения.

Пример 1. В самом общем случае устройство для испытания материалов на трение и износ содержит привод вращения в виде высокомоментного электродвигателя, статор которого 1 через подшипник 2 соединен с полым ротором 3. В роторе 3 закреплен испытываемый диск 4, который взаимодействует с испытываемым индентором 5, который закреплен на тензометрической балке 6. Балка 6 закреплена на статоре 1 таким образом, что осуществляется упругое прижатие индентора 5 к боковой поверхности диска 4. На тензометрической балке известным образом наклеен тензодатчик (на чертеже не показан), который может быть выбран из числа известных. Тензодатчик соединен с регистрирующим прибором, который также выбирается из числа известных. В качестве высокомоментного двигателя может быть использован выпускаемый серийно в Республике Беларусь двигатель серии RSM-P-24-122.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии (на чертежах не показан). В результате этого ротор 3 вместе с закрепленным в нем диском 4 начинает вращаться в подшипниках 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленный на балке индентор 5 будет скользить по поверхности диска 4. В результате взаимодействия индентора 5 и диска 4 в балке 6 возникнут упругие деформации, что приведет и к деформации наклеенного на балку тензодатчика. Возникающий в результате этого электрический сигнал будет зафиксирован регистрирующим прибором. Зная градуировочную характеристику тензодатчика, можно будет определить на основании полученных данных параметры трения пары «диск-индентор».

Пример 2. Устройство для испытания материалов на трение и износ содержит привод вращения в виде высокомоментного электродвигателя, статор которого 1 через подшипник 2 соединен с полым ротором 3. В роторе 3 закреплен испытываемый диск 4, который взаимодействует с двумя испытываемыми инденторами 5, каждый из которых закреплен на отдельной тензометрической балке 6. Балки 6 закреплены на статоре 1 таким образом, что осуществляется упругое прижатие инденторов 5 к боковой поверхности диска 4. При этом балки закрепляют так, чтобы инденторы находились строго друг против друга (оппозитно), а векторы нормальных к поверхности диска сил, прилагаемых к ним, находились на одной оси. Для обеспечения этого наиболее целесообразно выполнять инденторы в виде соосно расположенных симметричных тел, например полусфер, многогранных пирамид, усеченных конусов и т.д. На каждой тензометрической балке известным образом наклеен тензодатчик (на чертеже не показан), который может быть выбран из числа известных. Тензодатчики обеих балок соединяют в мостовую схему и подключают к регистрирующему прибору.

Устройство функционирует так же, как описано в примере 1, за исключением того, что в результате проведения испытаний получают информацию одновременно с двух пар трения.

Пример 3. Устройство для испытания материалов на трение и износ содержит привод вращения в виде высокомоментного электродвигателя, статор которого 1 через подшипник 2 соединен с полым ротором 3. В роторе 3 закреплен испытываемый диск 4, который взаимодействует с двумя испытываемыми инденторами 5, каждый из которых закреплен на отдельной тензометрической балке 6. Балки 6 соединены между собой массивной перемычкой 7. В результате этого создается U-образный моноблок с образованием замкнутого силового контура. Моноблок закреплен на статоре 1 таким образом, что осуществляется упругое прижатие балками инденторов 5 к боковой поверхности диска 4. При этом балки U-образного моноблока изготавливают симметричными относительно перемычки и закрепляют на них инденторы так, чтобы они находились строго друг против друга (оппозитно), а векторы нормальных к поверхности диска сил, прилагаемых к ним, находились на одной оси. Для обеспечения этого наиболее целесообразно выполнять инденторы в виде соосно расположенных симметричных тел. На каждой тензометрической балке известным образом наклеен тензодатчик (на чертеже не показан), который может быть выбран из числа известных. Тензодатчики обеих балок соединяют в мостовую схему и подключают к регистрирующему прибору.

Устройство функционирует так же, как описано в примере 2.

Пример 4. В частных случаях реализации устройства, описанные в примерах 1, 2, 3, снабжаются тензометрическими балками, в которых выполнены по два сквозных отверстия 8, соединенных сквозной прорезью 9. При этом отверстия выполнены так, что их оси перпендикулярны осям инденторов и образуют тонкие перемычки 10 между стенками отверстий и внешней поверхностью балки.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии. В результате этого ротор 3 вместе с закрепленным в нем диском 4 начинает вращаться в подшипниках 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленные на балках инденторы 5 будут скользить по поверхности диска 4. В результате взаимодействия инденторов 5 и диска 4 в балках 6 возникнут упругие деформации, что приведет и к деформации наклеенных на балки тензодатчиков. Возникающий в результате этого электрический сигнал будет зафиксирован регистрирующим прибором. Зная градуировочную характеристику тензодатчика, можно будет определить на основании полученных данных износ пары трения «диск-индентор». По мере износа как поверхности диска 4, так и поверхности индентора 5, каждая балка 6 за счет собственных упругих сил будет перемещаться в сторону поверхности диска. При этом за счет отверстий 8 и прорези 9 перемычки 10 будут выполнять роль шарниров, образующих параллелограмм, поэтому при перемещении балки 6 к поверхности диска 4 индентор 5 будет смещаться строго параллельно самому себе, не изменяя углового положения своей оси относительно поверхности диска.

Пример 5. В частных случаях реализации устройства, описанные в примерах 1, 2, 3, снабжаются тензометрическими балками, в которых выполнены по два сквозных отверстия 8, соединенных сквозной прорезью 9. При этом отверстия выполнены так, что их оси перпендикулярны осям инденторов и образуют тонкие перемычки 10 между стенками отверстий и внешней поверхностью балки. Кроме этого, в каждой из балок выполнено еще по два отверстия 11, соединенных сквозной прорезью 12, с образованием тонких перемычек 13 между стенками отверстий и внешней поверхностью балки.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии. В результате этого ротор 3 вместе с закрепленным в нем диском 4 начинает вращаться в подшипниках 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленные на балках инденторы 5 будут скользить по поверхности диска 4. В результате взаимодействия инденторов 5 и диска 4 в балках 6 возникнут упругие деформации, что приведет и к деформации наклеенных на балки тензодатчиков. Возникающий в результате этого электрический сигнал будет зафиксирован регистрирующим прибором. Зная градуировочную характеристику тензодатчика, можно будет определить на основании полученных данных параметры трения пары «диск-индентор» (силу трения и износ). По мере износа как поверхности диска 4, так и поверхности индентора 5 каждая балка 6 за счет собственных упругих сил будет перемещаться в сторону поверхности диска. При этом за счет отверстий 8 и прорези 9 перемычки 10 будут выполнять роль шарниров, образующих параллелограмм, поэтому при перемещении балки 6 к поверхности диска 4 индентор 5 будет смещаться строго параллельно самому себе, не изменяя углового положения своей оси относительно поверхности диска. Вторая пара отверстий и прорези между ними дают возможность измерять силу трения.

Пример 6. В частных случаях реализации устройства, описанные в примерах 1-5, тензометрические балки 6 (или одна тензометрическая балка или несколько пар балок) прикрепляются к статору 1 электродвигателя через жестко присоединенную к нему крышку или крышки, как это показано на фиг.7. В этом случае на статоре электродвигателя 1 с помощью винтов 14 и штифтов 15 крепятся две крышки 16. На этой же крышке блок балок 6 жестко фиксируется от проворота при воздействии на него вращающего момента, возникающего от сил трения в устройстве. Фиксация обеспечивается установкой штифта 17. Каждая крышка имеет три выреза 18, расположенные под углом 120°. Перемычки 19 в крышке, оставшиеся от вырезов, образуют гибкий подвес блока тензометрических балок по оси испытуемого диска 4, являясь, фактически, плоскими пружинами. Перемычки предназначены для компенсации возможных торцевых биений испытуемого диска 4. Диск 4 посредством гайки и штифта жестко закреплен в роторе 3 электродвигателя. В свою очередь, ротор 3 электродвигателя установлен на подшипниках 2 статора, в которых при монтаже должен быть выбран осевой люфт.

Для определения силы прижатия каждого индентора 5, его износа и силы трения индентора с диском была принята схема размещения трех пар измеряющих тензометрических балок с двух сторон вращающегося диска с рабочей зоной диаметром 88 мм. Конструктивно три пары балок образуются посредством сборки двух узлов, каждый из которых состоит из трех балок. Фланцевое соединение этих двух узлов расположено в отверстии вращающегося диска 4. Схема работы пары тензометрических балок показана на фиг.5.

Каждая тензометрическая балка, на конце которой устанавливается индентор, позволяет измерить силу прижатия индентора к вращающемуся диску, силу трения индентора о диск и косвенным методом, по изменению силы прижатия, износ каждого из двух инденторов и соответствующих дорожек диска. Конструктивно каждая балка выполнена в виде параллелепипеда сечением 8 на 12 миллиметров и длиной 26 мм. В средней части механическим способом изготовлены концентраторы напряжений в виде пары отверстий 8 со сквозной прорезью 9 (или двух пар отверстий 8 и 11 и соответствующих прорезей 9 и 12) для расположения на них тензорезисторов 20, преобразующих деформацию металла в изменение электрического потенциала на выходе мостовой схемы, собранной из четырех тензорезисторов. Для обеспечения возможности регулирования нормальной силы индентор 5 закрепляется в тензометрической балке 6 с возможностью смещения вдоль его продольной оси. Выполнение механизма смещения индентора в виде нанесенной на нем и в тензометрической балке винтовой резьбы и снабжение индентора средством его законтривания 21, например, в виде гайки обеспечивает наиболее простым образом установку точного значения нормальной нагрузки. Балка после механической обработки и образования в ней концентраторов напряжений представляет собой параллелограмм. В связи с этим при суммарной величине износа диска и индентора, не превышающей величины 50 мк, расположенный перпендикулярно плоскости диска индентор не меняет своего углового расположения. Это обстоятельство повышает качество.

Когда концентраторы напряжений изготовлены в двух взаимно перпендикулярных осях балки, это позволяет одновременно измерить как силу прижатия индентора к диску, так и силу трения индентора о диск. Тензометрические балки изготовлены из легированной закаленной стали 30ХГСА для обеспечения стабильности выходных электрических параметров при деформациях до 30 кг/мм2 и при температурах окружающей среды от минус 150°С до плюс 150°С. Тензорезисторы могут быть изготовлены методом литографии из константановой фольги толщиной 3 микрона на подложке из клея ВК-9 толщиной 20-25 микрон с базой (область расположения деформируемых элементов) 0,5 мм или выполнены вакуумным напылением моносульфида самария, имеющего коэффициент преобразования, в двадцать пять раз больший, чем фольговые тензорезисторы. База тензорезисторов, выполненных из самария, может равняться 0,3 мм. Малая база тензорезисторов позволила уменьшить размеры всей балки и компактно разместить инденторы, не выходя за пределы вращающегося диска. Две балки с одинаковыми инденторами, расположенные с разных сторон диска на одном радиусе от оси вращения, образуют один исследовательский узел, измеряющий силу прижатия инденторов к диску, силы, возникающие от трения каждого индентора о диск, и по изменению силы прижатия - величину износа материала инденторов при трении их о диск, то есть, изменение расстояния между точками трения инденторов. Таким образом, каждая пара тензометрических балок с одинаковыми исследуемыми инденторами имеет три выходных электрических канала. Один канал передает информацию о силе прижатия инденторов. Возможность перехода на один канал информации о силе прижатия инденторов обусловлена конструкцией двух тензометрических балок, имеющих возможность самоустанавливаться относительно диска и усреднять тем самым усилия давления индентора на диск. Два других канала передают информацию о силе трения каждого индентора. Каждый измерительный канал имеет четыре тензорезистора, соединенных в «мост», и дополнительные элементы для компенсации температурного «дрейфа нуля» и изменения модуля упругости материала балки от температуры.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии. В результате этого ротор 3 вместе с закрепленным в нем диском 4 начинает вращаться в подшипнике 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленные на балках инденторы 5 будут скользить по поверхности диска 4. В результате взаимодействия инденторов 5 и диска 4 в балках 6 возникнут упругие деформации, что приведет и к деформации наклеенных на балки тензодатчиков. Возникающий в результате этого электрический сигнал будет зафиксирован регистрирующим прибором. Зная градуировочную характеристику тензодатчика, можно будет определить на основании полученных данных параметры трения пары «диск-индентор» (силу трения и износ). По мере износа как поверхности диска 4, так и поверхности индентора 5 каждая балка 6 за счет собственных упругих сил будет перемещаться в сторону поверхности диска. При этом за счет отверстий 8 и прорези 9 перемычки 10 будут выполнять роль шарниров, образующих параллелограмм, поэтому при перемещении балки 6 к поверхности диска 4 индентор 5 будет смещаться строго параллельно самому себе, не изменяя углового положения своей оси относительно поверхности диска. Вторая пара отверстий и прорези между ними, работая аналогично, дают возможность измерять силу трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2379648C1 |

| Устройство для испытания материалов подшипников на трение и износ | 2021 |

|

RU2766270C1 |

| Устройство для испытания материалов на трение и износ | 2018 |

|

RU2693796C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ПОКРЫТИЙ ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ИЗНОС ИЛИ ПРИТИРАЕМОСТЬ | 2008 |

|

RU2367930C1 |

| Способ испытания материалов наТРЕНиЕ и изНОС и МАшиНА для ЕгОРЕАлизАции | 1976 |

|

SU796728A1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| Способ определения фрикционных свойств материалов и устройство для его реализации | 2019 |

|

RU2718562C1 |

| Маятниковый прибор для определения фрикционных характеристик материалов | 1976 |

|

SU684395A1 |

| Стенд для испытания элементов тормоза транспортного средства | 1983 |

|

SU1129099A1 |

Изобретение относится к технике исследования триботехнических свойств конструкционных и смазочных материалов, а также покрытий и может быть использовано преимущественно при исследовании поведения материалов в условиях космоса, а также при испытаниях на трение и износ в наземных условиях. Технический результат: уменьшение массогабаритных характеристик изобретения, повышение точности измерения, увеличение скоростей скольжения и удельных давлений в зоне контакта и увеличение объема получаемой при испытаниях информации. Сущность: устройство для испытания материалов на трение и износ содержит привод вращения в виде высокомоментного электродвигателя, статор которого через подшипник соединен с полым ротором, в котором закреплен испытываемый диск, взаимодействующий с индентором, расположенным на закрепленной на статоре тензометрической балке, осуществляющей прижатие индентора к боковой поверхности диска за счет собственной упругости, а ее тензодатчик соединен с регистрирующим прибором. 12 з.п. ф-лы, 9 ил.

| Устройство для испытания материалов на трение и износ | 1985 |

|

SU1377666A1 |

| Устройство для испытания цилиндрических сопряжений на трение и износ | 1980 |

|

SU938096A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2073846C1 |

| Устройство для испытания материалов на износ | 1990 |

|

SU1748016A1 |

| УСТРОЙСТВО для ИЗУЧЕНИЯ ТРЕНИЯ и ИЗНОСА В ВАКУУЛ\Е | 0 |

|

SU346636A1 |

| US 3981621, 21.09.1976 | |||

| GB 1429406, 24.03.1976. | |||

Авторы

Даты

2006-06-27—Публикация

2005-02-04—Подача