Изобретение относится к способу пастеризации продуктов в емкостях согласно ограничительной части п.1 формулы изобретения, а также к установке для его осуществления.

В промышленности безалкогольных напитков принято, в частности, для скоропортящихся продуктов проводить их пастеризацию. В известных пастеризационных установках емкости с продуктами перемещаются практически равномерно от участка загрузки до участка выгрузки. При этом перемещении проводится их нагрев до тех пор, пока не будут достигнуты требуемые единицы пастеризации, после чего охлаждают и на этом процесс пастеризации завершают. Поэтому предусмотренный для этой цели пастеризационный туннель содержит участок нагрева, участок перегрева и участок пастеризации с последующим участком охлаждения. Отдельные участки могут содержать дополнительные подзоны. Достигаемый в результате этого постепенный нагрев и охлаждение применяются предпочтительно в промышленности безалкогольных напитков для стеклянных бутылок для предупреждения их разрушения под действием резких температурных изменений. Передача тепла продукту в емкостях производится обычно опрыскиванием этих емкостей водой, которые перемещаются ленточным транспортером, через который распыляемая жидкость проходит вниз. Под ленточным транспортером располагаются улавливающие емкости для распыляемой жидкости, из которых обеспечивается питание насосов при распылении. Между нагреваемыми и охлаждаемыми участками может производиться теплообмен в виде отдельных зон посредством распыляемой жидкости.

Для обеспечения оптимальной температурной градации на отдельных участках последние подразделены соответствующим образом. В большинстве случаев нагревательный участок содержит от трех до четырех отдельных зон, участок пастеризации - две или три зоны, причем дополнительно может быть предусмотрена зона перегрева, расположенная перед зоной пастеризации. Последующий участок охлаждения содержит в свою очередь от трех до четырех отдельных зон, в которых в результате постепенного снижения температуры распыляемой жидкости емкости охлаждаются до требуемой выходной температуры.

Заданные достигаемые посредством технологической жидкости температуры приводятся в точное соответствие с видом продукта, протяженностью зон и скоростью транспортера с тем, чтобы обеспечивалось достижение предписанной степени пастеризации продукта в емкостях.

Отсюда следует, что во время производственного процесса к пастеризатору необходимо подвести по меньшей мере такое количество тепла, чтобы можно было нагреть продукт и емкости с входной температуры до выходной с использованием промежуточной температуры пастеризации и затем снова охладить.

В основу изобретения положена задача создания способа пастеризации продуктов в емкостях, в котором в результате снижения температуры емкостей на выходе из корпуса пастеризатора соответственно снижается подводимое необходимое количество тепла или при сохранении одинаковой обычной выходной температуры сокращается необходимое время обработки и, следовательно, уменьшается требуемый размер туннельного пастеризатора.

С этой целью согласно изобретению в способе пастеризации продуктов в емкостях, предусматривающем подачу их от разливочной машины к пастеризационной установке, транспортирование в последней через разделенные на зоны участки нагрева, пастеризацию и охлаждение с использованием напыляемой технологической жидкости, температуру продукта повышают перед его розливом в емкости путем теплообмена с более теплой технологической жидкостью, отбираемой из соответствующей зоны пастеризационной установки, и подают к этой установке емкости, заполненные продуктом с повышенной температурой, причем охлажденную после теплообмена технологическую жидкость подают на одну из зон участка охлаждения пастеризационной установки для эффективного охлаждения на выходе из нее.

Преимуществом является то, что температуру продукта повышают технологической жидкостью из соответствующей зоны пастеризационной установки, температура которой лишь незначительно выше температуры продукта при розливе.

Целесообразным является то, что для повышения температуры продукта используют тепловую энергию емкостей, выходящих из установки для пастеризации на участке охлаждения.

Предпочтительным является то, что технологическую жидкость, отведенную после теплоотдачи в конечной зоне охлаждения, направляют в зону участка нагрева пастеризационной установки, в которой требуемая температура нагрева наиболее близка к температуре охлаждения.

Преимуществом является также то, что повышение температуры холодного продукта перед его розливом производят в теплообменнике, установленном на магистрали для подачи этого продукта в разливочную машину.

Другим объектом изобретения является устройство для пастеризации и продуктов, содержащее разливочную машину, на входе которой посредством магистрали осуществлен подвод в нее холодного продукта и подвод пустых емкостей, а с выходной стороны осуществлен отвод заполненных емкостей к пастеризационной установке, причем в магистрали для подачи холодного продукта в разливочную машину для нагрева продукта перед розливом установлен теплообменник, связанный с пастеризационной установкой, для подачи в него более теплой, чем продукт, технологической жидкости, отбираемой от соответствующей зоны пастеризационной установки.

Преимуществом является то, что охлажденную после теплообмена в теплообменнике технологическую жидкость подают в одну из зон участка охлаждения пастеризационной установки или в отдельную промежуточную емкость и/или в другие зоны пастеризационной установки.

Благодаря таким технологическим операциям при сочетании известного самого по себе рекуперативного теплообмена с предложенным подогревом продукта перед процессом разлива обеспечивается охлаждение емкостей с продуктами на конечном участке туннельного пастеризатора до более низкой выходной температуры. Этим достигается существенное снижение общего количества тепла, необходимого для туннельного пастеризатора. При этом следует иметь в виду, что тепло, содержащееся в выходящих из туннельного пастеризатора емкостях с продуктами, может повторно использоваться для нагрева продукта в порядке рекуперации тепла только в том случае, когда присутствует распыляемая среда для воздействия на емкости с достаточным перепадом температур, необходимым для выходной температуры. Согласно изобретению благодаря пропусканию потока холодного напитка через теплообменник на участке перед разливочной машиной достигается значительно более эффективная теплоотдача. При этом температура охлаждения на выходной стороне туннельного пастеризатора лишь на несколько градусов превышает температуру хранения и/или розлива напитка.

Ниже изобретение подробнее поясняется с помощью примера выполнения, при этом делается ссылка на пастеризационную установку, известную, например, из DE 19908035 A1.

На чертеже изображено:

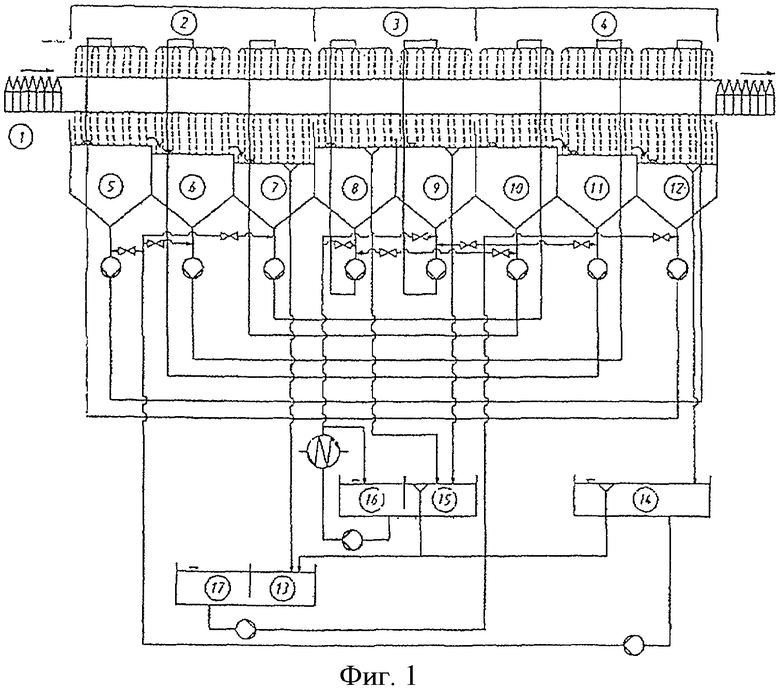

фиг.1 - установка для пастеризации продуктов в поперечном сечении,

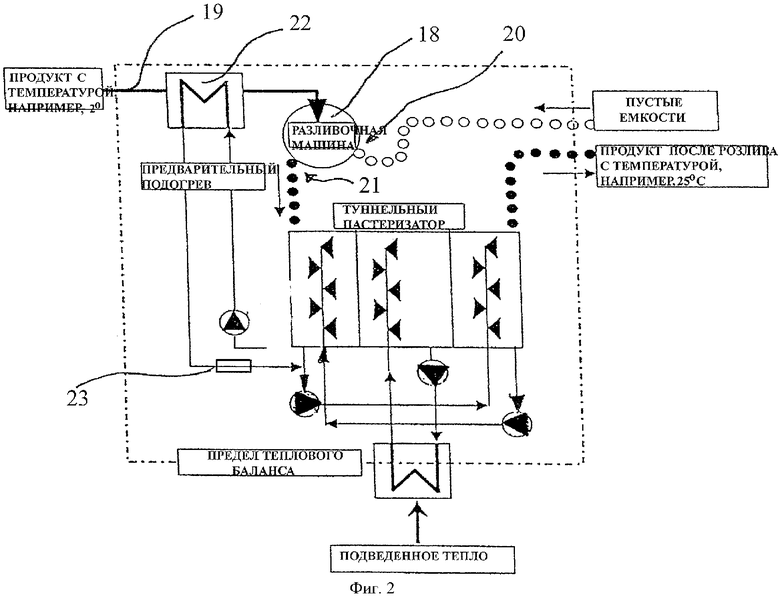

фиг.2 - технологическая схема с графическим изображением способа согласно изобретению, используемого в установке для пастеризации продуктов на фиг.1.

Как следует из фиг.1, установка для пастеризации продуктов состоит из нагревательного участка 2, расположенного на начальном участке, если смотреть в направлении движения соответствующих емкостей 1, который в свою очередь может состоять из множества отдельных зон 5-7, благодаря которым обеспечивается щадящая стадия нагрева. К нагревательному участку 2 примыкает участок пастеризации/перегрева 3, содержащий зоны 8 перегрева и зону 9 пастеризации. К ней примыкает участок 4 охлаждения, который, как и другие участки, может состоять из большого количества отдельных зон 10-12.

Производственная программа для такой установки составляется прежде всего с учетом проведения пастеризации в оптимальных условиях. Так, например, предусматривается положение, при котором в первой нагревательной зоне 5 температура технологической жидкости составляет 18°С. Соответственно, предусмотрена и выходная температура пастеризованных продуктов, равная температуре распыляемой жидкости около 17°С. Во втором нагревательном участке 6 температура технологической жидкости незначительно превышает 24°С, причем температура в сообщающейся с ней зоне 11 охлаждения может составлять несколько менее 23°С. Вода из зоны 11 распыляется на участке 2 нагрева, вода из емкости 12 течет в емкость 17, накачивается в распылительный блок на участке 4 охлаждения, течет в зоны 10 и 11 и там происходит (в том числе) смешивание.

На примере этих обоих участков можно заключить, что вода из участка 4 охлаждения поступает в зону нагревательного участка 2, требуемая температура нагрева в которой наиболее приближается к требуемой температуре охлаждения. Для компенсации соответствующей температурной разницы в воду с участка 4 охлаждения добавляется небольшое количество воды преимущественно из емкости 13, в которую вода подается с повышенной температурой из конечной зоны 7 нагревательного участка 2. К этому нагревательному участку примыкает зона 8 перегрева, температура в которой выше температуры в конечной нагревательной зоне 7, которая подпитывается из второй емкости 15 при более высокой температуре, чем температура в первой емкости 13, которая в свободном переливе соединена со сборником/емкостью 17.

Со второй емкостью 15 сообщена третья емкость 16, в которую направляется избыточная вода из емкости 15. Кроме того, в третьей емкости 16 с помощью нагревательного устройства поддерживается повышенная заданная температура. Из этой емкости 16 подпитываются также зона 8 перегрева и зона 9 пастеризации, причем стекающая горячая вода собирается во второй емкости 15 и смешивается с горячей водой третьей емкости 16.

В случае неисправности, вызванной, например, обратным подпором емкости в установке для пастеризации, управляющее устройство (подробно не показано) немедленно приводит в действие определенные клапаны, в результате чего, например, вода с более низкой температурой подается из первой емкости 13 в зону 8 перегрева и/или зону 9 пастеризации. Также и на другие участки 2, 4 может подаваться технологическая жидкость с пониженной температурой, например, из дополнительной четвертой емкости 14.

Согласно изображенному на фиг.2 примеру выполнения перед установкой для пастеризации продуктов располагается разливочная машина 18, в которую холодный продукт подается по магистрали 19. К разливочной машине 18 подаются также пустые емкости под продукт с входной стороны 20, которые после заполнения отводятся с выходной стороны 21 в направлении к пастеризационной установке. Как следует из чертежа, более теплая пастеризационная жидкость отбирается с соответствующих зон 5-7, 10-12 пастеризации или с другого участка и подается в теплообменник 22, через который в свою очередь протекает холодный продукт с температурой, например, 2°С. При этом происходит соответствующее повышение температуры продукта, в результате чего бутылки после их заполнения при более высокой температуре могут направляться в пастеризационную установку. Более теплая технологическая жидкость охлаждается соответственно в теплообменнике 22, при этом в напитке устанавливается температура, незначительно превышающая температуру его хранения. Более холодная технологическая жидкость поступает из теплообменника 22 преимущественно на выходную сторону пастеризатора на участок 4 охлаждения или в отдельные зоны 10-12 и обеспечивает эффективное охлаждение на выходе из пастеризатора. Для этого может быть предусмотрена либо непосредственная подача на участок 4 охлаждения, либо соответствующая промежуточная емкость 23. Возможно также использовать поступающую обратно из вторичной зоны теплообменника более холодную распыляемую технологическую жидкость на любом другом участке пастеризатора или смешивать ее произвольно. Если такое дополнительное охлаждение не требуется, то при обычной выходной температуре соответственно сокращается время обработки и, следовательно, уменьшается необходимый размер туннельного пастеризатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТЕРИЗАЦИОННАЯ УСТАНОВКА | 2004 |

|

RU2353213C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БУТЫЛОК ИЛИ ПОДОБНЫХ ЕМКОСТЕЙ | 2009 |

|

RU2446898C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| Пастеризатор | 1984 |

|

SU1321395A1 |

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| ПОЛНОКОМПЛЕКТНАЯ МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2437279C1 |

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2457676C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНЫХ ПРОДУКТОВ, СПОСОБ ОБРАБОТКИ МОЛОКА ДЛЯ НЕГО, ЛИНИЯ ПРОИЗВОДСТВА КИСЛОМОЛОЧНЫХ ПРОДУКТОВ И УСТРОЙСТВО ОБРАБОТКИ МОЛОКА ДЛЯ ЛИНИИ | 2004 |

|

RU2271671C1 |

| ПАСТЕРИЗАТОР С РЕГУЛИРУЕМОЙ РАСПЫЛИТЕЛЬНОЙ МАССОЙ | 2011 |

|

RU2524179C1 |

Изобретение предназначено для использования в области производства безалкогольных напитков и применено, в частности, при пастеризации скоропортящихся продуктов в емкостях. Температуру разливаемого продукта повышают перед заполнением емкостей за счет теплообмена с более теплой технологической жидкостью из пастеризационной установки. Емкости, заполненные продуктом с повышенной температурой, подают в пастеризационную установку. Охлажденную после теплообмена технологическую жидкость подают на одну из зон участка охлаждения пастеризационной установки. Изобретение обеспечивает снижение количества тепла, необходимого для проведения процесса пастеризации, за счет снижения температуры емкостей на выходе или сокращение времени обработки и уменьшение размера туннельного пастеризатора при получении обычной температуры емкости на выходе. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ пастеризации продуктов в емкостях, предусматривающий подачу их от разливочной машины к пастеризационной установке, транспортирование в последней через разделенные на зоны участки нагрева, пастеризации и охлаждения с использованием напыляемой технологической жидкости, отличающийся тем, что температуру продукта повышают перед его розливом в емкости путем теплообмена с более теплой технологической жидкостью, отбираемой из соответствующей зоны пастеризационной установки, и подают к этой установке емкости, заполненные продуктом с повышенной температурой, причем охлажденную после теплообмена технологическую жидкость подают на одну из зон участка охлаждения пастеризационной установки для эффективного охлаждения на выходе из нее.

2. Способ по п.1, отличающийся тем что температуру продукта повышают технологической жидкостью из соответствующей зоны пастеризационной установки, температура которой лишь незначительно выше температуры продукта при розливе.

3. Способ по любому из пп.1 и 2, отличающийся тем, что для повышения температуры продукта используют тепловую энергию емкостей, выходящих из установки для пастеризации на участке охлаждения.

4. Способ по п.1, отличающийся тем, что технологическую жидкость, отведенную после теплоотдачи в конечной зоне охлаждения, направляют в зону участка нагрева пастеризационной установки, в которой требуемая температура нагрева наиболее близка к температуре охлаждения.

5. Способ по п.1, отличающийся тем, что повышение температуры холодного продукта перед его розливом производят в теплообменнике, установленном на магистрали для подачи этого продукта в разливочную машину.

6. Устройство для пастеризации продуктов, содержащее разливочную машину, на входе которой посредством магистрали осуществлен подвод в нее холодного продукта и подвод пустых емкостей, а с выходной стороны осуществлен отвод заполненных емкостей к пастеризационной установке, отличающееся тем, что в магистрали для подачи холодного продукта в разливочную машину для нагрева продукта перед розливом установлен теплообменник, связанный с пастеризационной установкой, для подачи в него более теплой, чем продукт, технологической жидкости, отбираемой от соответствующей зоны пастеризационной установки.

7. Устройство по п.6, отличающееся тем, что охлажденную после теплообмена в теплообменнике технологическую жидкость подают в одну из зон участка охлаждения пастеризационной установки, или в отдельную промежуточную емкость, и/или в другие зоны пастеризационной установки.

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ ПИЩЕВЫХ ПРОДУКТОВ В ТАРЕ | 0 |

|

SU406525A1 |

| УСТАНОВКА ДЛЯ АСЕПТИЧЕСКОГО КОНСЕРВИРОВАНИЯ ЖИДКИХ И ПЮРЕОБРАЗНЫХ ПРОДУКТОВ | 1995 |

|

RU2081623C1 |

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

Авторы

Даты

2010-01-27—Публикация

2004-11-05—Подача