температуры пастеризации 12 и холодной воды 14. Сигнал с датчика 14 температуры холодной воды поступает на первый вход регулятора 15 охлаждения, на второй вход которого через инерционное звено 16 подается сигнал с датчика 12 температуры пастеризации, а выход его соединен с вентилем 11 ре- гул1 рования расхода холодной воды. Душевое устройство выполнено в виде многорядной системы параллельных труб с отверстиями и содержит в зоне ох тга;ждения в каждом ряду две трубы.

Ияобретение относится к пищевой промьшшенности, в частности к устрой ствам для пас теризации упакованных в тару пищевых продуктов.

Цель изобретения - улучшение уело ВИЙ теплообмена при одновременном снижении удельного расхода тепла путем создания оптимального профиля температур по ходу движения продукта,

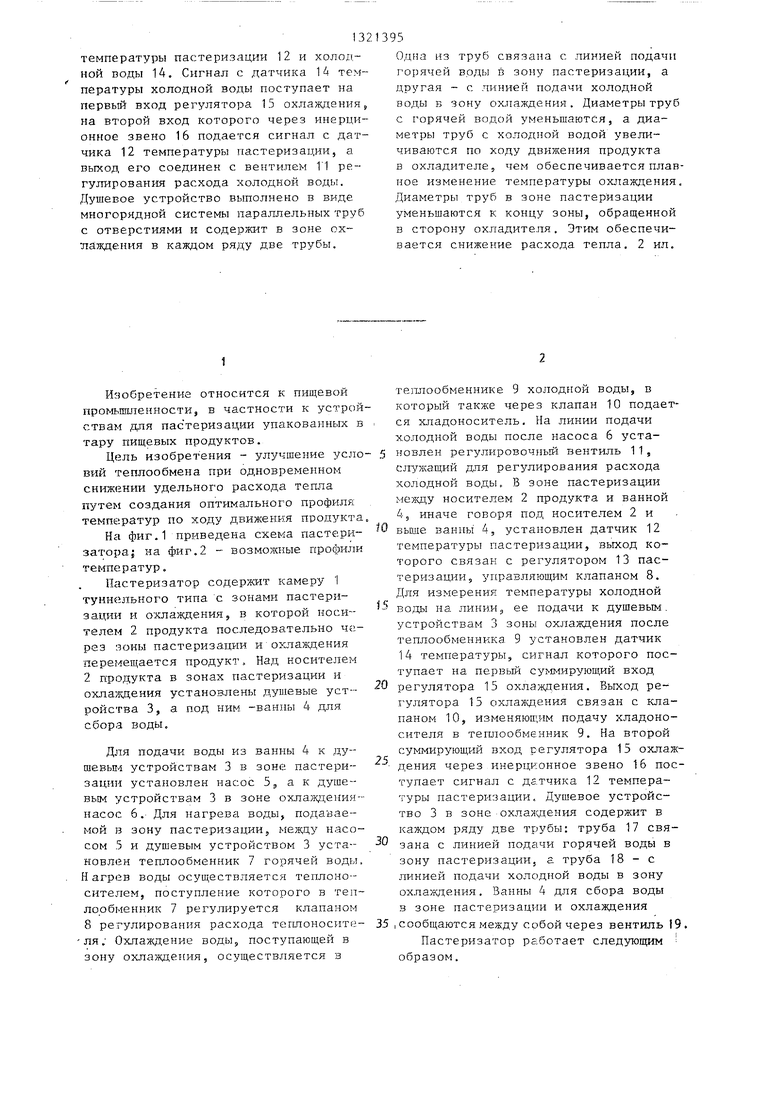

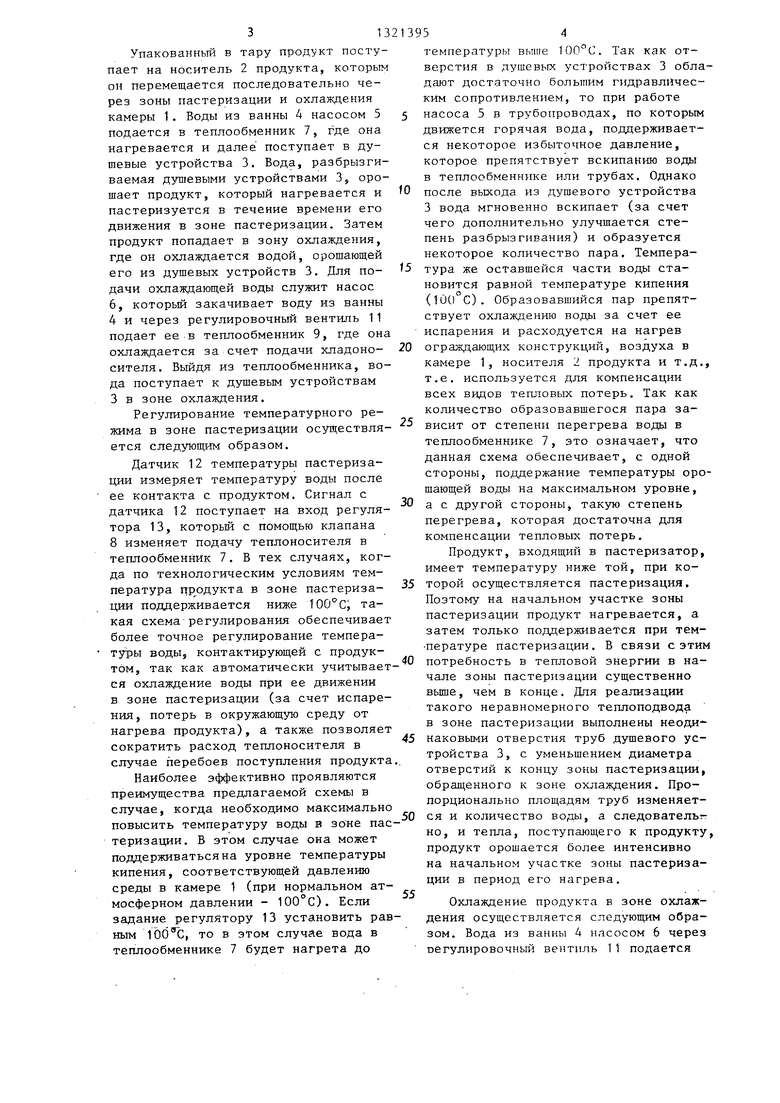

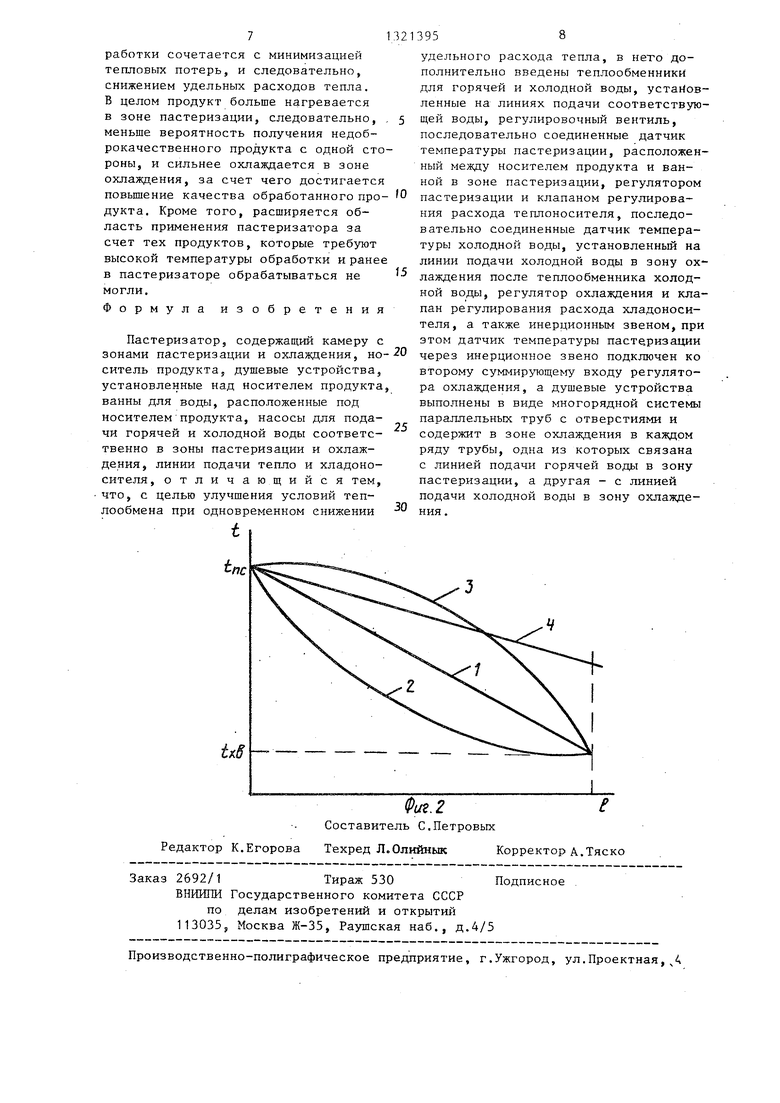

На фиг.1 приведена схема пастери- зат ора; на фиг.2 - возмологые профили температур,

Пастеризатор содержит камеру 1 туннельного типа с зонами пастеризации и о хлаждения, в которой носителем 2 продукта последовательно через зоны пастеризации и охлаждения перемещается продукт. Над носителем 2 продукта в зонах пастеризации и ох.па5кдения установлены душевые устройства 3, а под ним -ван1Го1 4 для сбора воды.

Для подачи воды из ванны 4 к ду- тевът устройствам 3 в зоне пастеризации установлен насос 5 а к душе- вьЕМ устройствам 3 в зоне охла кдения- насос 6. Для нагрева воды, подаваемой в зону пастеризации, меж;ду насосом 5 и душевым устройством 3 установлен теплообменник 7 горячей воды. агрев воды осуществляется теплоносителем, поступление которого в теплообменник 7 регулируется клапаном 8 регулирования расхода тегшоносите- ля; Охлаждение воды, поступающей в зону ох.ла кдения, осуществляется в

Одна из труб связана с линией подачи горячей воды в зону пастеризации, а другая - с линией подачи холодной воды в зону охлаждения. Диаметры труб с горячей водой уменьшаются, а диаметры труб с холодной водой увеличиваются по ходу движения продукта в охладителе, чем обеспечивается плавное изменение температуры охлаждения. Диаметры труб в зоне пастеризации уменьшаются к концу зоны, обращенной в сторону охладителя. Этим обеспечивается снижение расхода тепла. 2 ил.

J5

теплообменнике 9 холодной воды, в который также через клапан 10 подается хладоноситель. На линии подачи холодной воды после насоса 6 уста- 5 новлен регулировочный вентиль 11, служащий для регулирования расхода холодной воды. В зоне пастеризации между носителем 2 продукта и ванной 4, иначе говоря под носителем 2 и

0 выше ванны 4, установлен датчик 12 температуры пастеризации, выход которого связан с регулятором 13 пастеризации, управляющим клапаном 8. Для измерения температуры холодной воды на линии, ее подачи к душевым, устройствам 3 зоны охлаждения после теплообменника 9 установлен датчик 14 температуры, сигнал которого поступает на первый суммирующий вход

20 регулятора 15 охлажд.ения. Выход ре- гулятора 15 охлаждения связан с клапаном 10, изменяющим подачу хладоно- сителя в теплообменник 9. На второй суммирующий вход регулятора 15 охлаждения через инерционное звено 16 поступает сигнал с датчика 12 температуры пастеризации. Душевое устройство 3 в зоне охлалодения содержит в каждом ряду две трубы: труба 17 связана с линией подачи горячей воды в зону пастеризации, а труба 18 - с линией подачи холодной воды в зону охлаждения. Ванны 4 для сбора воды в зоне пастеризации и охлаждения

35 .сообщаются между собой через вентиль 19.

Пастеризатор работает следующим образом.

25

30

Упакованный в тару продукт поступает на носитель 2 продукта, которым он перемещается последовательно через зоны пастеризации и охлаждения камеры 1, Воды из ванны 4 насосом 5 подается в теплообменник 7, где она нагревается и далее поступает в душевые устройства 3. Вода, разбрызгиваемая душевыми устройствами 3, орошает продукт, который нагревается и пастеризуется в течение времени его движения в зоне пастеризации. Затем продукт попадает в зону охлаждения, где он охлаждается водой, орошающей его из душевых устройств 3. Для подачи охлаждающей воды служит насос 6, которьш закачивает воду из ванны 4 и через регулировочный вентиль 11 подает ее в теплообменник 9, где она охлаждается за счет подачи хладоно- сителя. Выйдя из теплообменника, вода поступает к душевым устройствам 3 в зоне охлаждения.

Регулирование температурного режима в зоне пастеризации осуществляется следуюш,им образом.

Датчик 12 температуры пастеризации измеряет температуру воды после ее контакта с продуктом. Сигнал с датчика 12 поступает на вход регулятора 13, которьш с помощью клапана 8 изменяет подачу теплоносителя в теплообменник 7. В тех случаях, когда по технологическим условиям температура продукта в зоне пастеризации поддерживается ниже 100° С , такая схема регулирования обеспечивает более точное регулирование температуры воды, контактирующей с продуктом, так как автоматически учитывается охлаждение воды при ее движении в зоне пастеризации (за счет испарения, потерь в окружающую среду от нагрева продукта), а также позволяет сократить расход теплоносителя в случае перебоев поступления продукта

Наиболее эффективно проявляются преимущества предлагаемой схемы в случае, когда необходимо максимально повысить температуру воды в зоне пас теризации. В этом случае она может поддерживаться на уровне температуры кипения, соответствующей давлению среды в камере 1 (при нормальном атмосферном давлении - 100°С). Если задание регулятору 13 установить равным lOO C то в этом случае вода в теплообменнике 7 будет нагрета до

O

5

0

5

0

5

0

5

0

5

температуры выше 100°С. Так как отверстия в душевых устройствах 3 обладают достаточно большим гидравлическим сопротивлением, то при работе насоса 5 в трубопроводах, по которым движется горячая вода, поддерживается некоторое избыточное давление, которое препятствует вскипанию воды в теплообменнике или трубах. Однако после выхода из душевого устройства 3 вода мгновенно вскипает (за счет чего дополнительно улучшается степень разбрызгивания) и образуется некоторое количество пара. Температура же оставшейся части воды становится равной температуре кипения (100 С). Образовавшийся пар препятствует охлаждению воды за счет ее испарения и расходуется на нагрев ограждающих конструкций, воздуха в камере 1, носителя 2 продукта и т.д., т.е. используется для компенсации всех видов тепловых потерь. Так как количество образовавшегося пара зависит от степени перегрева воды в теплообменнике 7, это означает, что данная схема обеспечивает, с одной стороны, поддержание температуры орошающей воды на максимальном уровне, а с другой стороны, такую степень перегрева, которая достаточна для компенсации тепловых потерь.

Продукт, входящий в пастеризатор, имеет температуру ниже той, при которой осуществляется пастеризация. Поэтому на начальном участке зоны пастеризации продукт нагревается, а затем Только поддерживается при тем- пературе пастеризации. В связи с этим потребность в тепловой энергии в начале зоны пастеризации существенно вьше, чем в конце. Для реализации такого неравномерного теплоподвода в зоне пастеризации выполнены неодинаковыми отверстия труб душевого устройства 3, с уменьшением диаметра отверстий к концу зоны пастеризации, обращенного к зоне охлаждения. Пропорционально площадям труб изменяется и количество воды, а следовательг- но, и тепла, поступающего к продукту, продукт орошается более интенсивно на начальном участке зоны пастеризации в период его нагрева.

Охлаждение продукта в зоне охлаждения осуществляется следующим образом. Вода из ванны 4 насосом 6 через вегулировочный вентиль 11 подается

в теплообменник 9, где она охлаэдхает ся и поступает к дешевым устройствам 3. В зоне охлаждения душевые устройства 3 выполнены таким образом, что в каждом ряду установлено по две трубы Первая труба 17 связана с линией подачи горячей воды в зону пастеризации, а вторая труба 18 - с линией холодной воды из теплообменника 9.

При переходе от ряда к ряду по направлению движения продукта диаметр труб с холодной водой увеличивается, а диаметр труб с горячей водой уменьшается. При этом будет из меняться соответственно количество воды, вытекающей из этих труб, т.е. соотношение горячей и холодной воды, Поэтому результирующая температура воды после смешения горячей и холодной воды будет изменяться с каждым рядом труб. С учетом некоторого перекрытия струй воды из соседних рядов обеспечивается практически бесступенчатое плавное изменение температуры воды в зоне охлаждения.

В зависимости от свойств продукта и размера тары, в которую он помещен для обеспечения макс)г:(мальной разности температур на всем протяжении зо-- ны охлаждения требуется различный профиль изменения температуры охлаждающей воды. Необходимый профиль легко устанавливается изменением соотношения расходов горячей и холодной воды с помощью регулировочного вен- Т1шя 11. На фиг.2 показаны возможные профили температур. Кривая 1 соответствует случаю, когда расходы горячей и холодной воды одинаковы; кривая 2 - когда расход горячей воды меньше расхода холодной; кривая 3 - когда расход горячей воды больше расхода холодной.

Поддержание заданного профиля изменения температуры холодной воды обеспечивается автоматически. Для этого установлены датчик 14 темпера - туры холодной воды, регулятор 15 охлаждения, клапан 10 измерения расхода хладоносителя в теплообменник 9 и инерционное звено 16, На вход регулятора 15 поступает сигнал

X t

t

хв

соответственно температура холодной воды и температура пастери- злпии.

O

5

0

5

0

5

0

5

0

5

3956

В те моменты, когда температура пастеризации Постоянна и равна заданному значению; входной сигнал регулятора X изменяется только вследствие изменения t , в соответствии с которым изменяется подача хладоносителя в теплообменник 9 и осуществляется стабилизация t , а следовательно, и всего графика изменения температу- р)1 охлаждающей воды. Если же количество поступающего в пастеризатор теплоносителя окажется недостаточным, в этом случае температура пастеризации снизится. Соответственно снизится и эффективность процесса пастеризации, т.е. интенсивность уничтожения микроорганизмов .

В этом случае снижение температуры пастеризации компенсируется удлинением времени нагрева продукта, что достигается снижением скорости охлаждения продукта. Он дольше остается

нагретым благодаря увеличению температуры холодной воды и изменению графика изменения температуры охлаждающей воды. Так как продукт, подвергшийся менее интенсивному нат реву в зоне пастеризации, в зону охлаждения попадает только через некоторое время j то регулирумщее воздействие нужно задержать на время перехода продукта из зоны пастеризации в зону охлалздения. Для этого установлено инерционное звено. Сигнал с выхода датчика 12 температуры пастеризации поступает на вход регулятора 15 охлаждения через инерционное звено 16, постоянная времени которого выбирается в зависимости от скорости движения продукта.

В процессе работы пастеризатора часть горячей воды попадает в зону охлаждения. Поэтому количество воды в зоне пастеризации уменьшается, а в зоне охланодения увеличивается. Для устранения этого служит вентиль 19, которым регулируется переток воды из ванны в ванну.

Преимущества предлагаемого пастеризатора состоят в том, что максима- льно интенсифицируется теплообмен как в зоне пастеризации, так и в зоне охлаждения, В зоне пастеризации удается достичь и поддерживать на максимально возможном значении температуру орошающей воды в зоне охлаждения максимальна интенсивность охлаждения . Высокая интенсивность об71,321

работки сочетается с минимизацией тепловых потерь, и следовательно, снижением удельных расходов тепла. В целом продукт больше нагревается в зоне пастеризации, следовательно, . 5 меньше вероятность получения недоброкачественного продукта с одной стороны, и сильнее охлаждается в зоне охлаждения, за счет чего достигается повышение качества обработанного про- О дукта. Кроме того, расширяется область применения пастеризатора за счет тех продуктов, которые требуют высокой температуры обработки и ранее в пастеризаторе обрабатываться не могли. Формула изобретения

15

Пастеризатор, содержащий камеру с зонами пастеризации и охлаждения, но ситель продукта, душевые устройства, установленные над носителем продукта ванны для воды, расположенные под носителем продукта, насосы для подачи горячей и холодной воды соответственно в зоны пастеризации и охлаждения, линии подачи тепло и хладоно- сителя, отличающийся тем, что, с целью улучшения условий теплообмена при одновременном снижении

5 О

15

20

25

30

3958

удельного расхода тепла, в него дополнительно введены теплообменники для горячей и холодной воды, устаЯов- ленные на линиях подачи соответствующей воды, регулировочный вентиль, последовательно соединенные датчик температуры пастеризации, расположенный между носителем продукта и ванной в зоне пастеризации, регулятором пастеризации и клапаном регулирования расхода теплоносителя, последовательно соединенные датчик температуры холодной воды, установленный на линии подачи холодной воды в зону охлаждения после теплообменника холодной воды, регулятор охлаждения и клапан регулирования расхода хладоноси- теля, а также инерционньм звеном, при этом датчик температуры пастеризации через инерционное звено подключен ко второму суммирующему входу регулятора охлаждения, а душевые устройства выполнены в виде многорядной системы параллельных труб с отверстиями и содержит в зоне охлаждения в каждом ряду трубы, одна из которых связана с линией подачи горячей воды в зону пастеризации, а другая - с линией подачи холодной воды в зону охлаждения .

Редактор К.Егорова

Фи.г

Составитель С.Петровых

Техред Л.Олийнык Корректор д.Тяско

Заказ 2692/1Тираж 530Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| ПАСТЕРИЗАЦИОННАЯ УСТАНОВКА | 2004 |

|

RU2353213C2 |

| Установка для пастеризации пищевых продуктов | 1978 |

|

SU706049A1 |

| Установка для пастеризации пищевых продуктов в таре | 1982 |

|

SU1118336A2 |

| АППАРАТ ДЛЯ РОТАЦИОННОЙ СТЕРИЛИЗАЦИИ КОНСЕРВОВ | 2007 |

|

RU2342052C1 |

| Линия для производства плодоовощных консервов | 1989 |

|

SU1775100A1 |

| ПАСТЕРИЗАТОР ТЕКУЧИХ ПРОДУКТОВ | 2004 |

|

RU2273141C2 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ ЖИДКИХ ПРОДУКТОВ | 2015 |

|

RU2600128C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ПАСТЕРИЗАЦИИ МОЛОКА НА ЖИВОТНОВОДЧЕСКИХ ФЕРМАХ | 2001 |

|

RU2202894C1 |

Изобретение относится к пищевой промышленности, а именно к устройствам для тепловой обработки консервированных продуктов, и направлено на улучшение условий теплообмена в пастеризаторе при одновременном снижении удельного расхода тепла. Пастеризатор снабжен теплообменниками горячей 7 и холодной 9- воды, клапаном 8 регулирования расхода теплоносителя, регулировочным вентилем 11, регулирующими клапанами и датчиками (Л

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Сборник инструкций к линии ЛУ-З, ВНР | |||

| Инструкция. | |||

Авторы

Даты

1987-07-07—Публикация

1984-12-12—Подача