оо

О) О5

Сл

to

Изобретение относится к способам получения низших олефинов пиролизом углеводородного сырья в трубчатой печи с последующим двухступенчатым охлаждением продуктов пиролиза в закалочно-испарительных аппаратах (ЗИЛ) и может найти применение в химической и нефтехимической промышленности.

Цель изобретения - сокращение потерь целевых продуктов - олефинов, и повьшение эффективности утилизации тепла пирогаза.

Осуществление способа поясняется следующими примерами.

Пример 1 . (известный-). Проводят пиролиз прямогонного бензина со следующими характеристиками: плотность при 20°С 0,691 г/см, предел выкипания 35-172°С.

Условия процесса пиролиза: подача сырья 8000 кг/ч, весовое отношение сырья к водяному пару 0,5, температура пиролиза 7SQ°C.

Пирогаз при и избыточном давлении 1,0 кг/см охлаждают в вертикальном ЗИЛ ступени типа труба в трубе до 600°С. ЗИЛ имеет поверхность теплообмена 7 м . Дальнейшее охлаждение пирогаза до 420 С проводят в ЗИЛ второй ступени, выполненном в виде кожухотрубного теплообменика. Хладагент - вода, под давлением 20 атм подается в нижнюю часть межтрубного пространства ЗИЛ первой ступени и второй ступени охлаждения а вьгоод паровой эмульсии осуществляется в верхних частях ЗИЛ.

5

жается ниже ЗИЛ 1. установлен наклонно, под углом к горизонтальной поверхности.

Угол наклона подбирают экспериментально на действующей установке в зависимости от теплосъема с пирогаза: оптимальньш угол должен обеспечивать наилучший теплосъем.

Охлаждение пирогаза первой ступени достигают путем поверхностного теплообмена с водой, имеющей температуру, близкую к температуре насыщения при рабочем давлении до 1300 атм.

Далее пирогаз подают на вторую ступень охлаждения, проводимого в ЗИЛ 2 кожухотрубного типа, где температуру пирогаза снижают до 500- 3,. Продукты пиролиза вьшодят из ЗИЛ 2.

Естественную циркуляцию хладагента осуществляют в ЗИЛ 1 первой ступе ни и ЗИЛ 2 второй ступени через па- 5 росепаратор, в который подают воду, и отводят насыщенный пар. Воду из сепаратора направляют в ЗИЛ 1 в среднюю часть межтрубного пространства и-образного теплообмена в самой ниж- 0 ней его части, а пар отводят с обоих верхних концов его колен (также из межтрубного npocTpaHCTBaJ.

П р и м е р 2. Процесс пиролиза ведут аналогично примеру 1, но за исключением того, что ЗИЛ первой ступени выполнен U-образной формы типа труба в трубе и установлен наклонно к горизонтальной поверхности под углом 30°С поверхностью тепло0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1980 |

|

SU960222A1 |

| Способ закалочного охлаждения продуктов пиролиза | 1980 |

|

SU1043161A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| Устройство для автоматического управления процессом пиролиза углеводородов в производстве олефинов | 1985 |

|

SU1247394A1 |

| Устройство для имитации и управления пиролизной печью | 1985 |

|

SU1291599A1 |

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| Способ автоматического управления олефиновой установкой | 1985 |

|

SU1247395A1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Способ автоматического управления пуском многопоточной пиролизной печи | 1988 |

|

SU1606525A1 |

Изобретение касается производства низших олефинов, в частности при пиролизе углеводородного сырья, и может быть использовано в нефтеперерабатьшающей промышленности. Цель - сокращение потерь олефинов и повьш1ение эффективности утилизации тепла пирогаза. Пиролиз сырья ведут при 780 С. Полученный пирогаз охлаждают в две ступени в U-образных закалочно-испарительных аппаратах (ЗИЛ) с подачей хладагента (котловой воды ) в паросепаратор. Охлаждение на первой ступени ведут в ЗИЛ, установленном наклонно (лучше 30 ) к горизонтальной плоскости. Охлаждение на второй ступени ведут в кожу- хотрубном теплообменнике. Способ позволяет предотвратить потери целевых олефинов и обеспечить лучшую утилизацию тепла пирогаза. 3 табл. S (Л

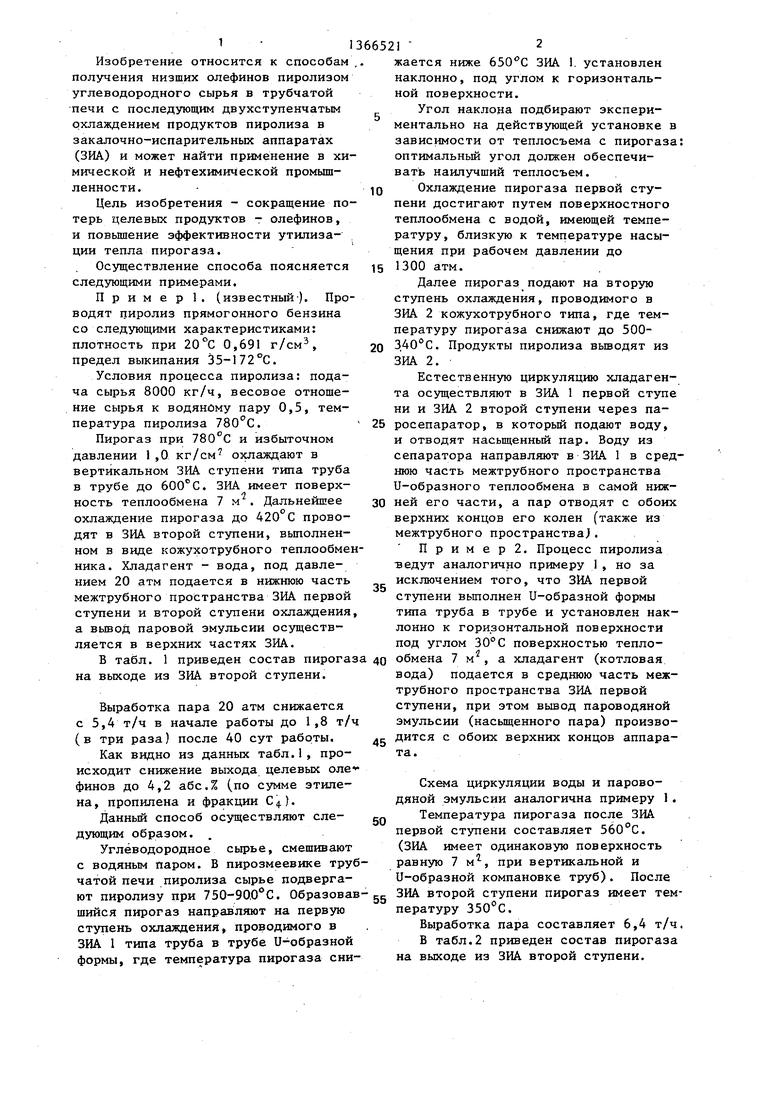

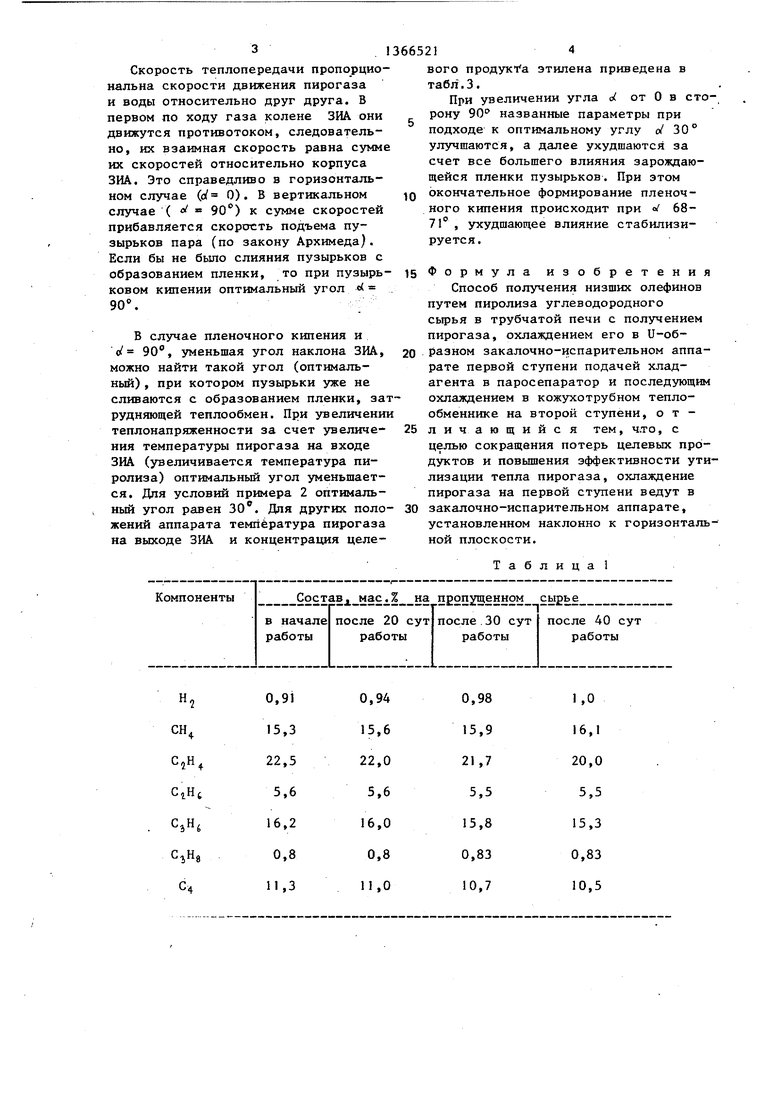

В табл. 1 приведен состав пирогаза 40 обмена 7 м , а хладагент (котловая на выходе из ЗИЛ второй ступени. вода) подается в среднюю часть межтрубного пространства ЗИЛ первой ступени, при этом вывод пароводяной эмульсии (насьш1енного пара) произво- дс дится с обоих верхних концов аппараВыработка пара 20 атм снижается с 5,4 т/ч в начале работы до 1,8 т/ч (в три раза) после 40 сут работы.

Как видно из данных табл.1, происходит снижение выхода целевых оле финов до 4,2 абс.% (по сумме этилена, пропилена и фракции Сф).

Данный способ осуществляют следующим образом. .

Углеводородное сырье, смешивают

50

та.

Схема циркуляции воды и пароводяной эмульсии аналогична примеру 1.

Температура пирогаза после ЗИА первой ступени составляет 560°С. (ЗИЛ имеет одинаковую поверхность

с водяным паром. В пирозмеевике труб- равную 7 м, при вертикальной и

и-образной компановке труб). После

ют пиролизу при 750-90,0 С. Образовав-gg ЗИА второй ступени пирогаз имеет температуру 350°С.

чатой печи пиролиза сырье подверга- о

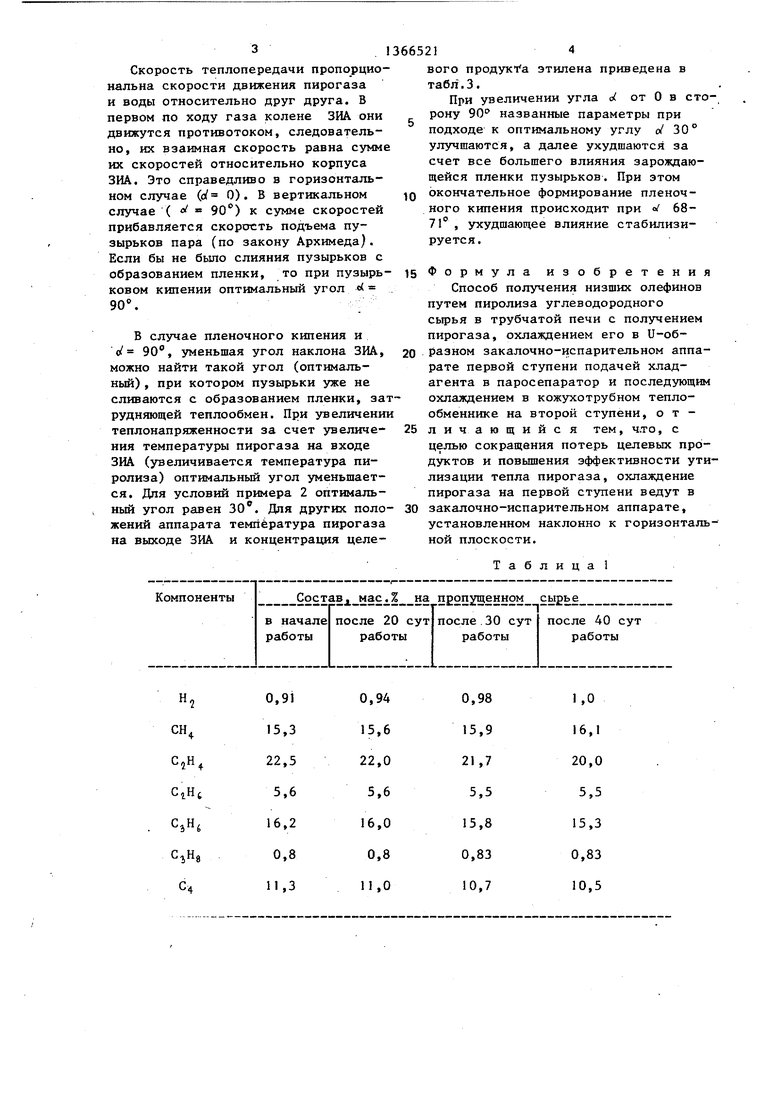

шийся пирогаз направляют на первую ступень охлаждения, проводимого в ЗИА 1 типа труба в трубе U-образной формы, где температура пирогаза сниВыработка пара составляет 6,4 т/ч. В табл.2 приведен состав пирогаза на выходе из ЗИА второй ступени.

та.

Схема циркуляции воды и пароводяной эмульсии аналогична примеру 1.

Температура пирогаза после ЗИА первой ступени составляет 560°С. (ЗИЛ имеет одинаковую поверхность

Выработка пара составляет 6,4 т/ч. В табл.2 приведен состав пирогаза на выходе из ЗИА второй ступени.

Скорость теплопередачи пропорциональна скорости движения пирогаза и воды относительно друг друга. В первом по ходу газа колене ЗИА они движутся противотоком, следовательно, их взаимная скорость равна сумме их скоростей относительно корпуса ЗИА. Это справедливо в горизонтальном случае ( 0). В вертикальном случае ( « 90) к сумме скоростей прибавляется скорость подъема пузырьков пара (по закону Архимеда). Если бы не бьшо слияния пузырьков с образованием пленки, то при пузырьковом кипении оптимальный угол «

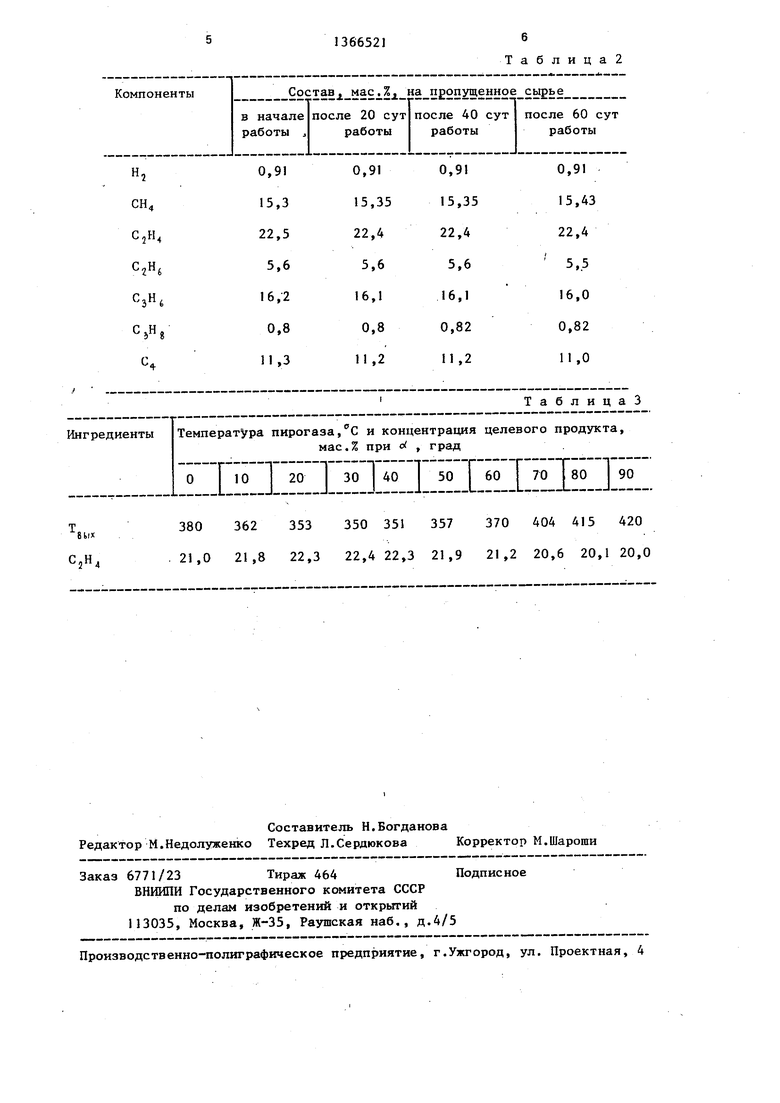

В случае пленочного кипения и V 90, уменьшая угол наклона ЗИА, можно найти такой угол (оптимальный) , при котором пузырьки уже не сливаются с образованием пленки, зарудняющей теплообмен. При увеличени теплонапряженности за счет увеличения температуры пирогаза на входе ЗИА (увеличивается температура пиролиза) оптимальный угол уменьшается. Для условий примера 2 оптимальный угол равен 30. Для других поло жений аппарата температура пирогаза на выходе ЗИА и концентрация целе

.% на

(-- .

в начале после 20 сут работы работы

0,9i 15,3 22,5

5,6 16,2

0,8 11,3

вого продукта этилена приведена в табл.3.

При увеличении угла о от О в строну 90 названные параметры при подходе к оптимальному углу о/ 30 улучшаются, а далее ухудшаются за счет все большего влияния зарождающейся пленки пузырьков. При зтом окончательное формирование пленочного кипения происходит при °f 68- 71, ухудшающее влияние стабилизируется.

Формула изобретения

Способ получения низших олефинов путем пиролиза углеводородного сырья в трубчатой печи с получением пирогаза, охлаждением его в U-об- разном закалочно-испарительном аппарате первой ступени подачей хладагента в паросепаратор и последующим охлаждением в кожухотрубном теплообменнике на второй ступени, о т - личающийс я тем, что, с целью сокращения потерь целевых продуктов и повышения эффективности утилизации тепла пирогаза, охлаждение пирогаза на первой ступени ведут в закалочно-испарительном аппарате, установленном наклонно к горизонтальной плоскости.

Т а б л и ц а 1

на

т

п опуценном сы2ье

после 30 сут после 40 сут

после 30 сут работы

после 40 сут работы

0,98 15,9 21,7 5,5 15,8 0,83 10,7

1,0 16,1 20,0 5,5 15,3 0,83 10,5

0,91 15,3 22,5

5,6 16,2

0,8 11,3

Blix

CjH,

380 362 353 350 351 357 370 404 415 420 .21,0 21,8 22,3 22,422,3 21,9 21,2 20,6 20,1 20,0

Таблица2

0,91 15,35 22,4 5,6 16,1 0,82 11,2

0,91 15,43 22,4 5,5 16,0 0,82 11,0

ТаблицаЗ

| Высокотемпературный пиролиз углеводородов | |||

| - Тематический обзор ЦНИИТЭнефтехим | |||

| М., 1971, с.46-53 | |||

| Закалочно-испарительный аппарат | 1982 |

|

SU1104349A1 |

Авторы

Даты

1988-01-15—Публикация

1986-03-07—Подача