Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к железнодорожным вагонам и, в частности, к железнодорожным вагонам для выгрузки такого груза, как уголь, железная руда, балласт, зерно и иных грузов, пригодных для транспортировки в железнодорожных вагонах.

Предпосылки к созданию изобретения

Железнодорожные вагоны-хопперы с одним или несколькими бункерами используются в течение многих лет для транспортировки и, в некоторых случаях, для хранения сухих сыпучих материалов. Вагоны-хопперы часто используются для транспортировки угля, песка, железной руды, балласта, заполнителей, зерна и иных видов груза, которые могут быть выгружены приемлемым образом через соответствующие отверстия, выполненные в одном или нескольких бункерах. Соответствующие выгрузные отверстия, как правило, выполнены в нижней части каждого бункера или около нее для обеспечения быстрой выгрузки груза. Для открывания и закрывания выгрузных отверстий, имеющихся в вагонах-хопперах, используются различные дверки и затворы, снабженные различными приводными механизмами.

Вагоны-хопперы классифицируются как открытые или закрытые. Вагоны-хопперы могут быть снабжены относительно низкими боковыми стенками и торцевыми стенками или относительно высокими боковыми и торцевыми стенками. Боковые и торцевые стенки многих вагонов-хопперов обычно усилены несколькими вертикальными боковыми стойками. Боковые и торцевые стенки обычно выполнены из стальных или алюминиевых листов. Некоторые вагоны-хопперы включают внутренние каркасные конструкции или раскосы для обеспечения дополнительной опоры боковых стенок. В действующих стандартах Ассоциации американских железных дорог (ААЖД) установлен максимальный общий вес на рельсах для любого железнодорожного вагона, в том числе крытых товарных вагонов, товарных вагонов, вагонов-хопперов, полувагонов и вагонов-рефрижераторов в рамках предписанных ограничений по длине, ширине, высоте и т.д. Все железнодорожные вагоны, эксплуатируемые на железных дорогах гражданского назначения в США, должны иметь внешние размеры, соответствующие таблице габаритов ААЖД. Таким образом, максимальный груз, который может транспортироваться любым железнодорожным вагоном, обычно ограничен действующими таблицами габаритов ААЖД и массой вагона без груза. Снижение массы вагона без груза и (или) увеличение внутренних размеров позволит увеличить как емкость, так и максимальную грузоподъемность железнодорожного вагона, обеспечивая при этом соответствие действующим стандартам ААЖД на общий вес на рельсах и диаграмме габаритов ААЖД.

Известные системы для открывания и закрывания задвижек на вагонах-хопперах часто включают дополнительные рычажные системы, работающие в соплоскостях и перпендикулярных плоскостях, для чего требуются более высокие рабочие усилия и более сложная конструкция. В некоторых известных системах используются трубчатые валы или иные типы тяговых элементов.

Краткое изложение существа изобретения

В соответствии с принципами настоящего изобретения были в существенной степени решены или ликвидированы ряд недостатков и проблем, связанных с железнодорожными вагонами, снабженными системами регулирования скорости выгрузки. Один аспект настоящего изобретения включает вагон или вагон-хоппер, снабженный, по меньшей мере, рамой, имеющей хребтовую балку, и одним бункером и по меньшей мере одним выгрузным отверстием, выполненным рядом с дном или нижней частью бункера, а также соответствующей дверкой, расположенной с возможностью движения, по меньшей мере, около одного выгрузного отверстия для регулирования потока груза из бункера, причем выгрузная дверка способна совершать поворот для перемещения между первым закрытым положением и вторым открытым положением относительно выгрузного отверстия. Система регулирования скорости выгрузки в соответствии с принципами настоящего изобретения может быть использована для открывания и закрывания соответствующих дверок или затворов, расположенных смежно по отношению к каждому выгрузному отверстию.

Один аспект настоящего изобретения включает систему регулирования скорости выгрузки, которая может быть установлена на различных типах железнодорожных вагонов для регулирования скорости выгрузки груза при нахождении вагона в стационарном положении на разгрузочной площадке или при движении вагона по разгрузочной площадке. Система регулирования скорости выгрузки включает брус, образующий одну часть системы регулирования скорости выгрузки, предназначенную для перемещения в целом в продольном направлении относительно оси вагона для перемещения каждой дверки между первым закрытым положением и вторым открытым положением и соединенный с возможностью движения с дверкой с помощью механической рычажной системы, и муфту, образующую одну часть механической рычажной системы, предназначенной для регулировки длины механической рычажной системы, расположенной между брусом и дверкой. Система регулирования скорости выгрузки может быть удовлетворительно использована с вагонами-хопперами, имеющими продольные выгрузные отверстия, оснащенные затворами или дверками.

Технические преимущества настоящего изобретения включают значительное снижение массы вагона без груза, при этом нередко обеспечивая увеличение грузоподъемности, снижение требований к техническому обслуживанию и увеличение срока службы вагона. В одном варианте применения вес вагона-хоппера для транспортировки угля без груза, созданного в соответствии с принципами настоящего изобретения, был снижен приблизительно на две тысячи четыреста фунтов (2400 фунтов) по сравнению с известным вагоном-хоппером для перевозки угля, разработанного в соответствии с действующей диаграммой габаритов и спецификациями ААЖД.

Система регулирования скорости выгрузки, включающая принципы настоящего изобретения, может быть использована для приведения в действие дверок или затворов, шарнирно закрепленных на хребтовой балке или на иных расположенных по центру конструкциях железнодорожного вагона, грузовика или иного оборудования, снабженного, по меньшей мере, одним бункером. Система регулирования скорости выгрузки упрощает синхронную работу нескольких затворов, позволяет размещать компоненты системы регулирования скорости выгрузки вне пределов груза в процессе погрузки, транспортировки или выгрузки, что позволяет снизить до минимума степень его загрязнения. Для приведения в действие общей рычажной системы, движущейся по продольной оси и ниже хребтовой балки вагона, может использоваться продольно расположенный единый пневмоцилиндр или аналогичный исполнительный механизм. Система регулирования скорости выгрузки позволяет устранить трубчатые валы и иное относительно дорогостоящее оборудование, ранее использовавшееся для синхронизации открывания и закрывания дверок и затворов. Система регулирования скорости выгрузки нередко обеспечивает максимальные преимущества с точки зрения механики, когда соответствующие рычажные механизмы дверок расположены приблизительно перпендикулярно по отношению к общей продольной рычажной системе, и дверки перемещаются в свое закрытое положение. В системе регулирования скорости выгрузки имеется меньшее количество точек поворота и рычажных механизмов, в ней отсутствуют элементы, работающие на кручение, она снабжена блокировкой и отличается простой регулировкой по сравнению со многими известными приводными устройствами для выгрузных дверок.

Дополнительные технические преимущества настоящего изобретения заключаются в относительно простой регулировке пневмоцилиндра или аналогичных исполнительных механизмов для ограничения степени открывания продольных дверок с целью регулирования скорости выгрузки груза. Кроме того, можно проводить регулировку первичной рычажной системы и (или) вторичных рычажных систем для регулирования степени открывания соответствующих продольных дверок и скорости выгрузки груза.

В одном примере осуществления регулируемый дроссель, или регулирующий клапан, может быть присоединен к пневмоцилиндру для регулирования скорости открывания или закрывания продольных дверок. Кроме того, также может быть установлен один или несколько механических стопоров в виде элементов пневмоцилиндра для ограничения степени открывания продольных дверок. В некоторых вариантах применения может оказаться предпочтительным быстрое открывание и скоростная выгрузка груза из вагона-хоппера. В других вариантах применения для иных видов груза предпочтительной может являться относительно низкая скорость выгрузки при частично открытых продольных дверках.

Краткое описание чертежей

Более полное понимание существа настоящего изобретения и его преимуществ может быть достигнуто из следующего ниже описания со ссылками на прилагаемые чертежи.

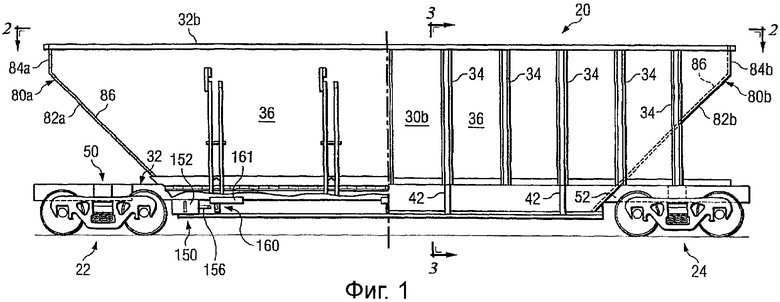

Фиг.1 - схематический чертеж в вертикальной проекции в частичном разрезе для иллюстрации вида сбоку вагона в соответствии с принципами настоящего изобретения.

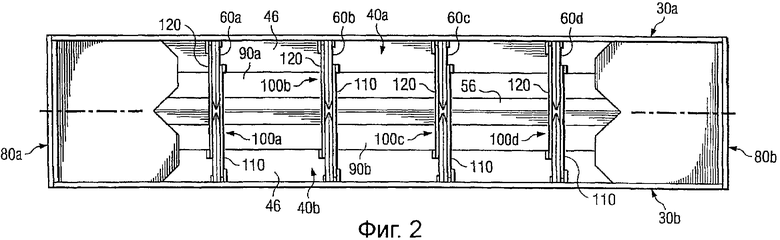

Фиг.2 - схематический чертеж, иллюстрирующий вид в плане в частичном разрезе по линии 2-2 на Фиг.1.

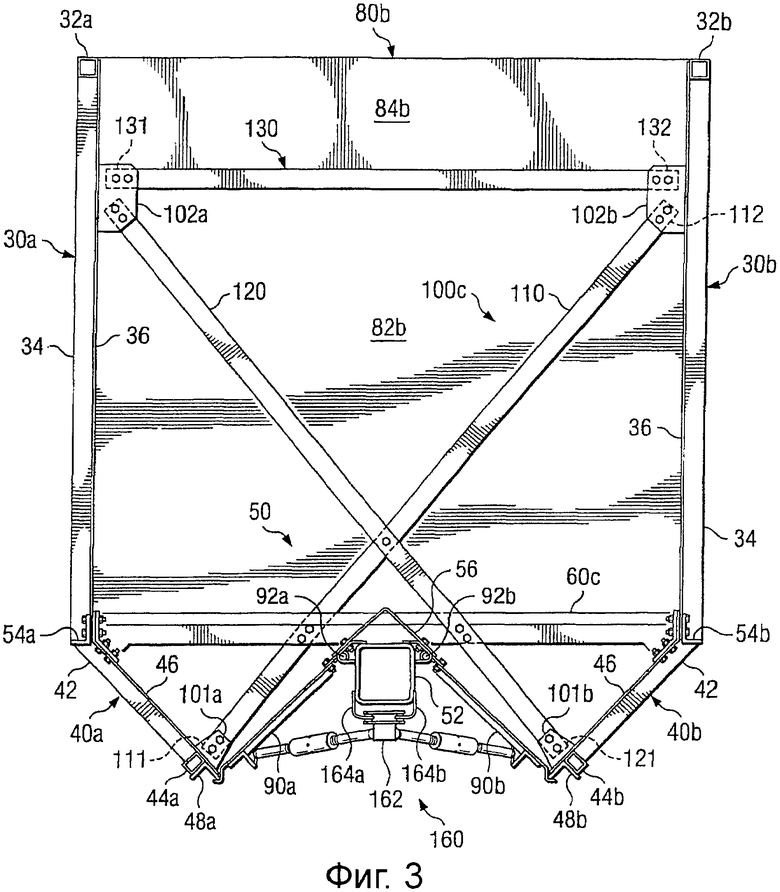

Фиг.3 - схематический чертеж в разрезе с частичным разрезом по линии 3-3 на Фиг.1, иллюстрирующий части системы регулирования скорости выгрузки в соответствии с принципами настоящего изобретения с парой дверок, находящихся в первом закрытом положении.

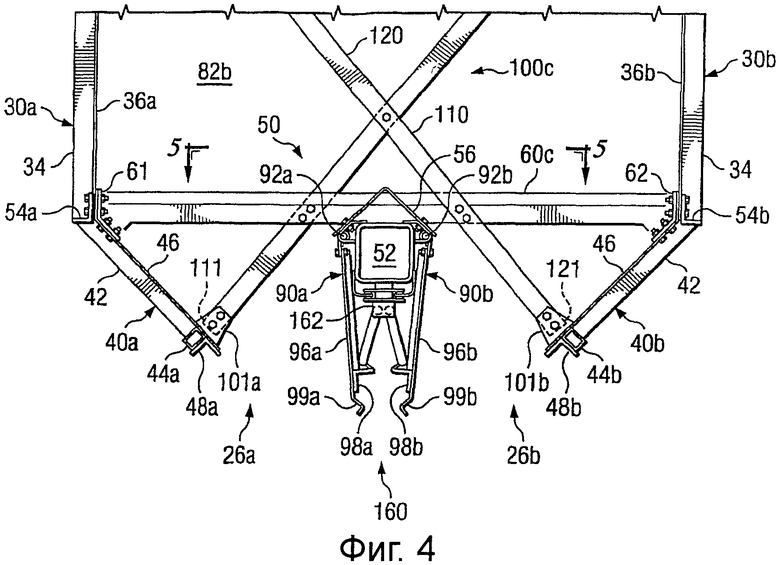

Фиг.4 - схематический чертеж в разрезе с частичным разрезом, иллюстрирующий части системы регулирования скорости выгрузки по Фиг.3, с дверками, находящимися во втором открытом положении.

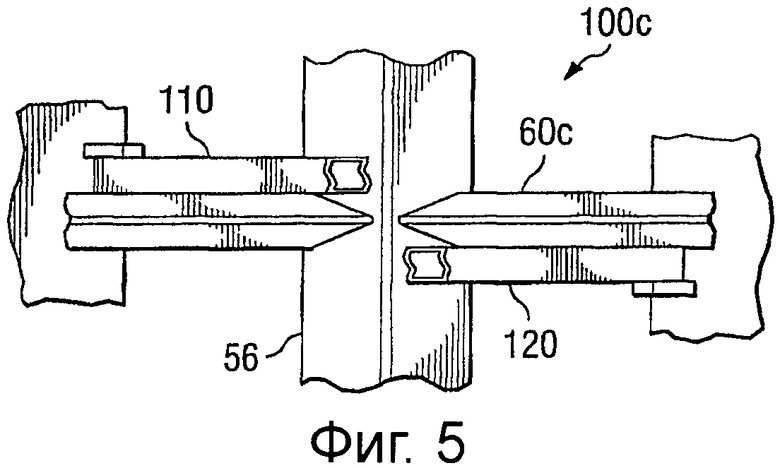

Фиг.5 - схематический чертеж в разрезе с частичным разрезом по линии 5-5 на Фиг.4, иллюстрирующий вид в плане внутренней опорной конструкции.

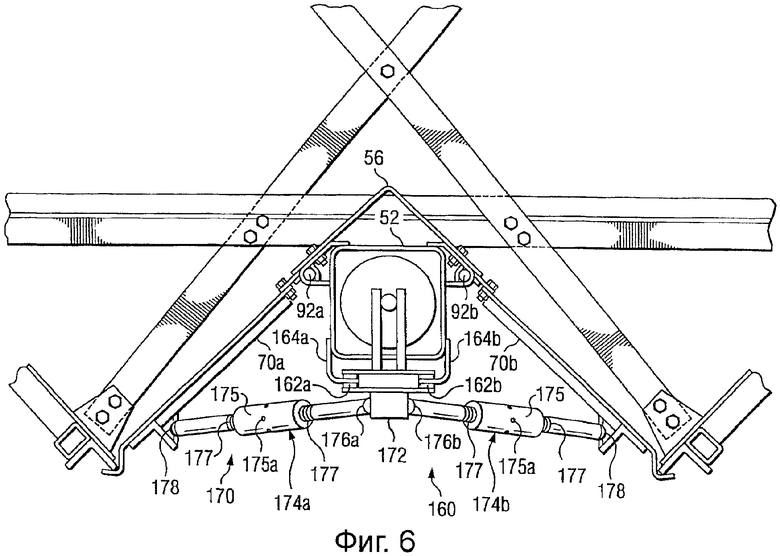

Фиг.6 - увеличенный схематический чертеж в разрезе с частичным разрезом, иллюстрирующий один пример осуществления системы регулирования скорости выгрузки в соответствии с принципами настоящего изобретения, для перемещения дверок между их первым закрытым положением и вторым открытым положением.

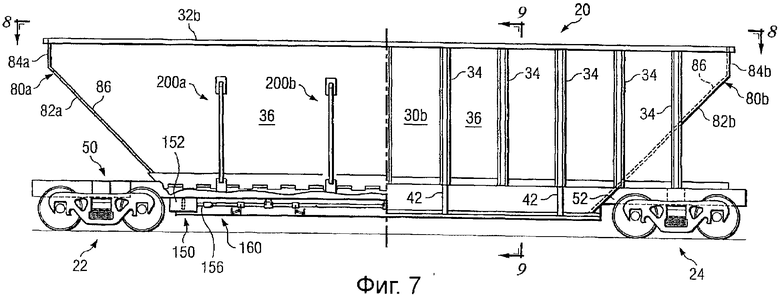

Фиг.7 - схематический чертеж в вертикальной проекции с частичным разрезом, иллюстрирующий вид сбоку вагона-хоппера в соответствии с принципами настоящего изобретения.

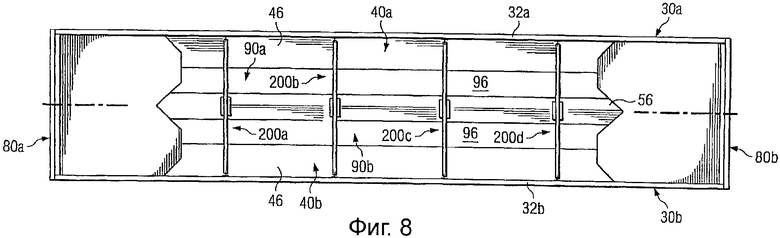

Фиг.8 - схематический чертеж, иллюстрирующий вид в плане в частичном разрезе по линии 8-8 на Фиг.7.

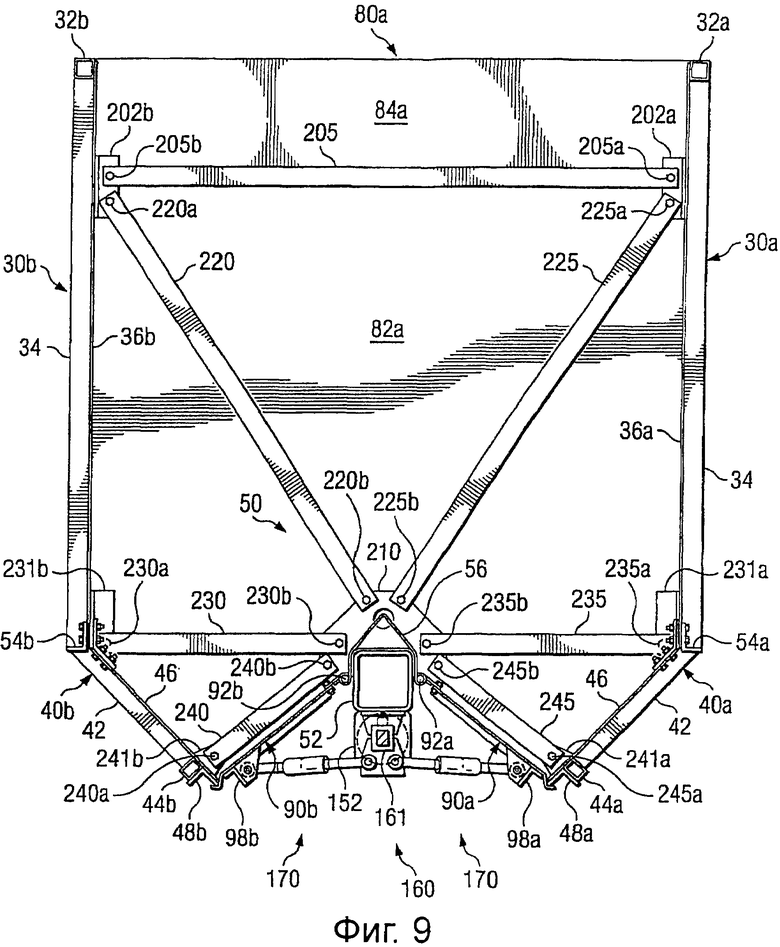

Фиг.9 - схематический чертеж в разрезе с частичным разрезом по линии 9-9 на Фиг.7, иллюстрирующий другой пример осуществления внутренней опорной конструкции, продольных выгрузных отверстий и соответствующих дверок, находящихся в первом закрытом положении.

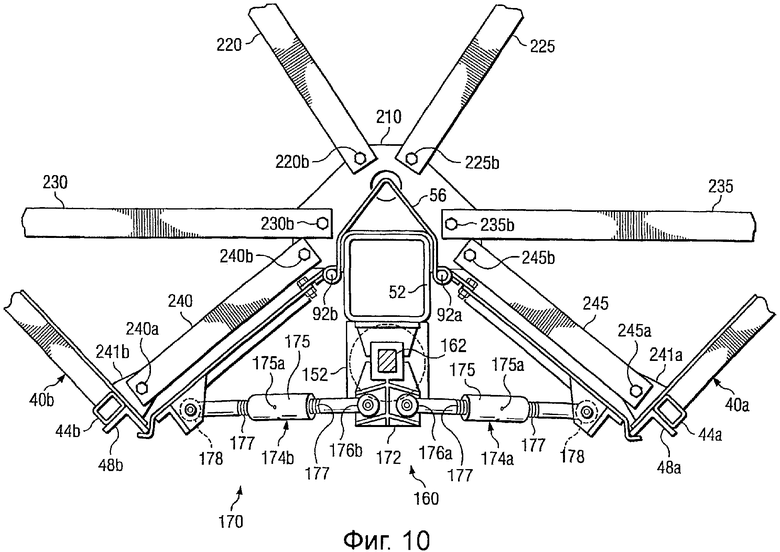

Фиг.10 - увеличенный схематический чертеж в разрезе с частичным разрезом, иллюстрирующий другой пример осуществления внутренней опорной конструкции, продольных выгрузных отверстий и соответствующих дверок, находящихся в первом закрытом положении.

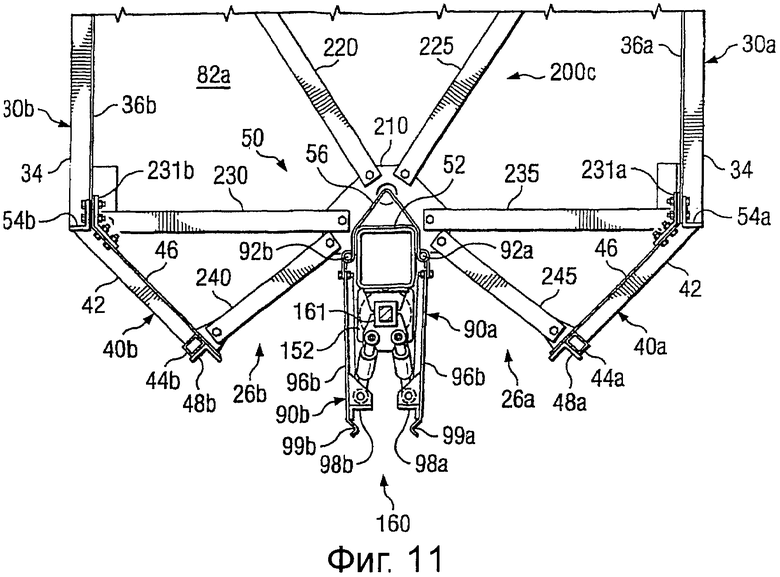

Фиг.11 - схематический чертеж в разрезе с частичным разрезом, иллюстрирующий продольные выгрузные отверстия и соответствующие дверки на Фиг.9, находящиеся во втором открытом положении.

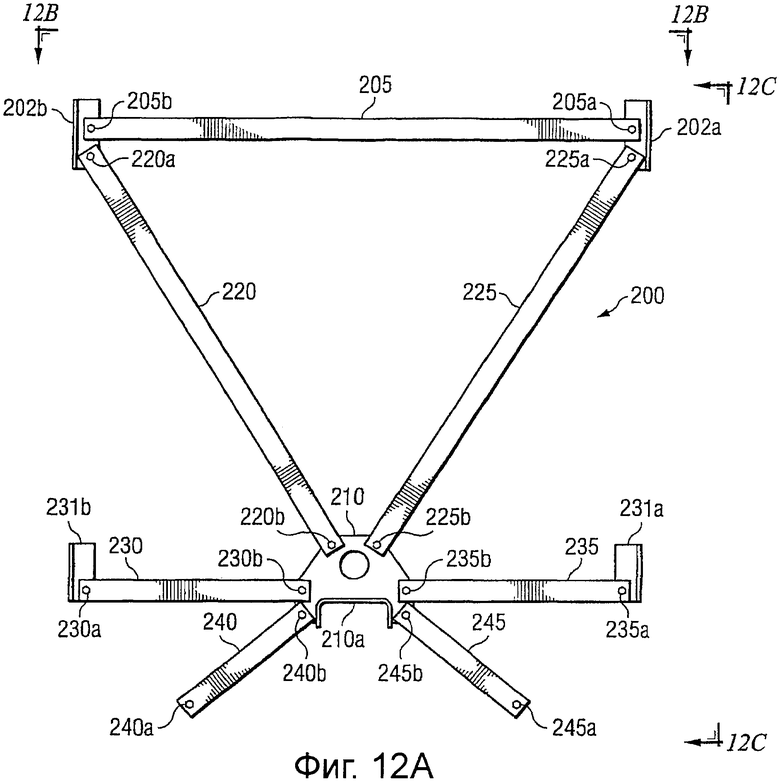

Фиг.12А - схематический чертеж в вертикальной проекции, иллюстрирующий внутреннюю опорную конструкцию в соответствии с принципами настоящего изобретения.

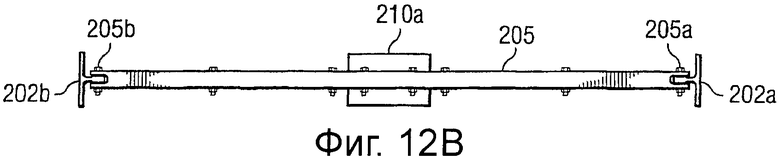

Фиг.12В - схематический чертеж, иллюстрирующий вид в плане внутренней опорной конструкции на Фиг.12А.

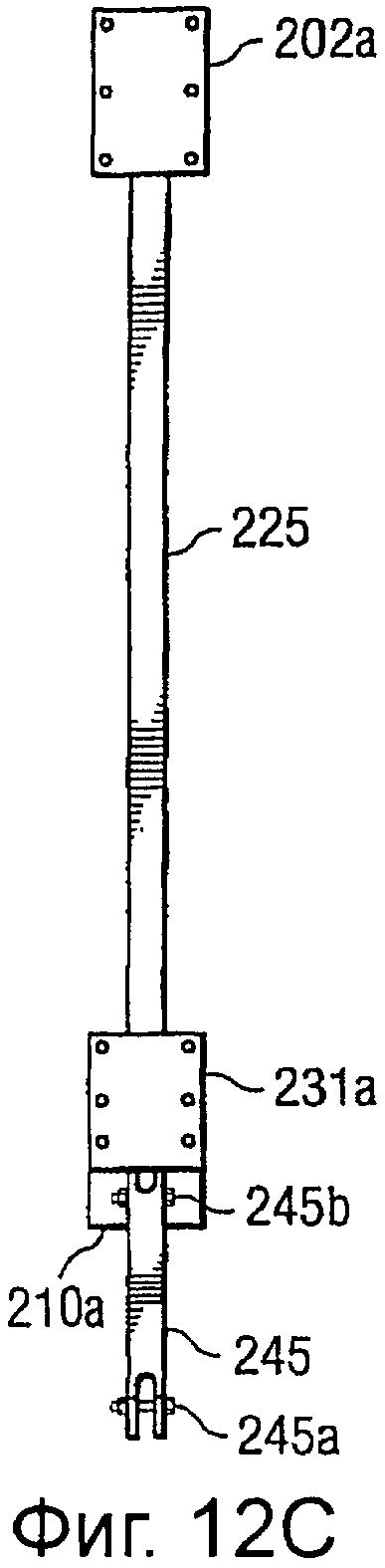

Фиг.12С - схематический чертеж, иллюстрирующий вид сбоку внутренней опорной конструкции на Фиг.12А.

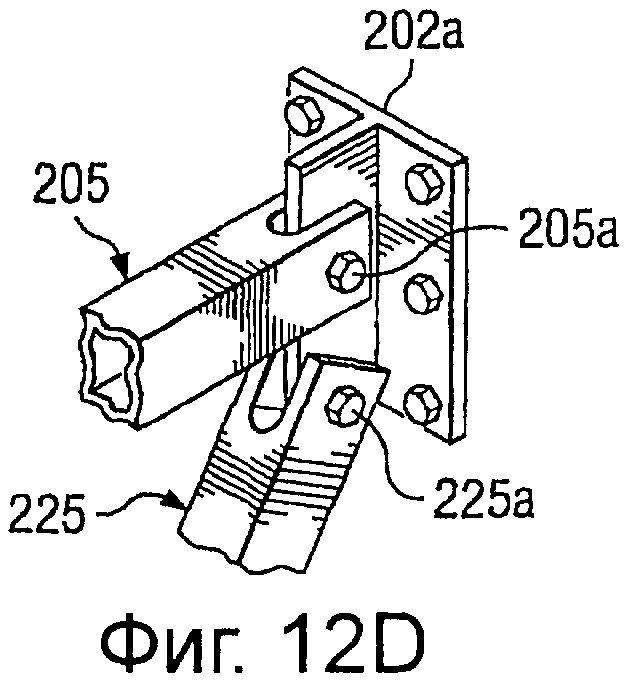

Фиг.12D - схематический чертеж, иллюстрирующий изометрическое представление в частичном разрезе внутренней опорной конструкции на Фиг.12А.

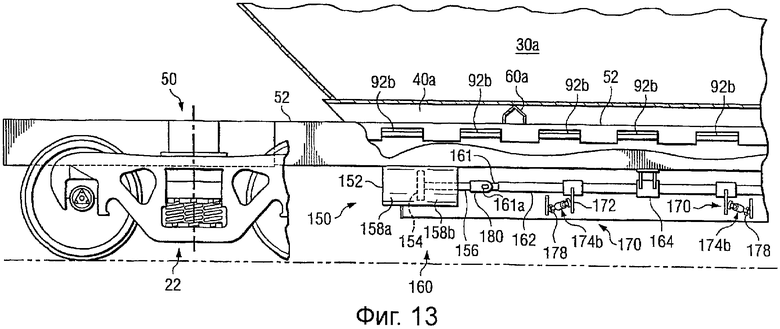

Фиг.13 - схематический чертеж в разрезе с частичным разрезом, иллюстрирующий один пример осуществления приводного механизма, предназначенного для перемещения дверок в соответствии с принципами настоящего изобретения между первым закрытым положением и вторым открытым положением.

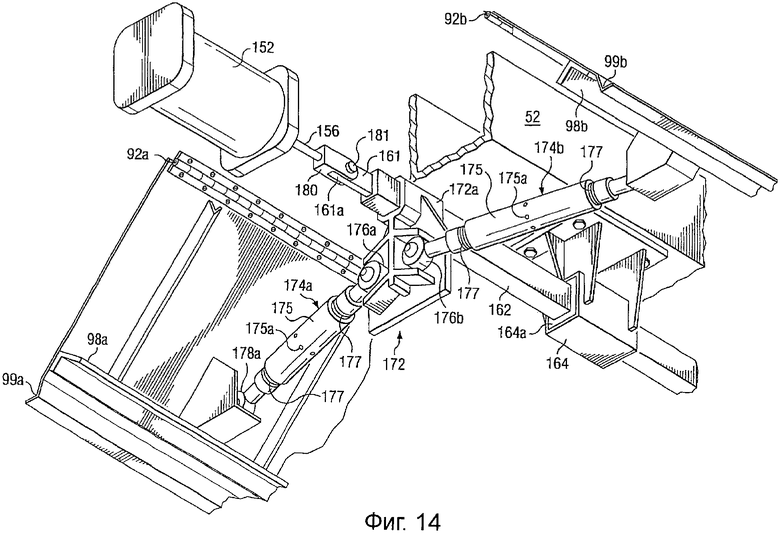

Фиг.14 - схематический чертеж, иллюстрирующий изометрическое представление в частичном разрезе приводного механизма на Фиг.13.

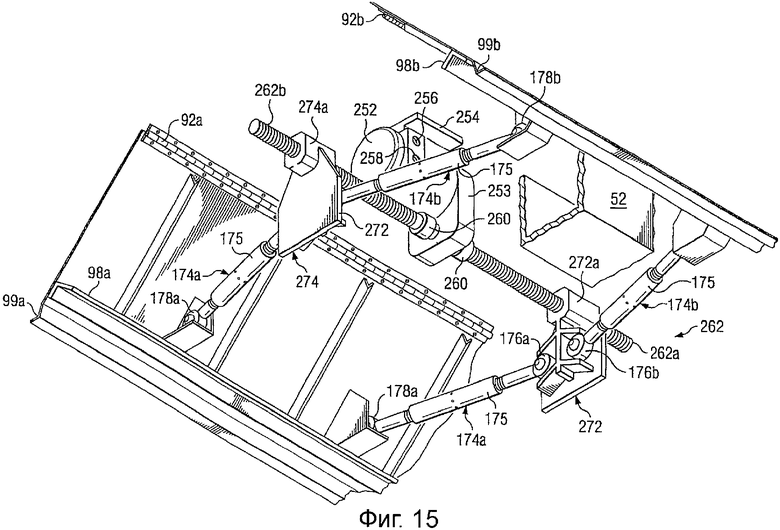

Фиг.15 - схематический чертеж, иллюстрирующий изометрическое представление в частичном разрезе другого примера осуществления приводного механизма, предназначенного для перемещения дверок в соответствии с принципами настоящего изобретения между первым закрытым положением и вторым открытым положением.

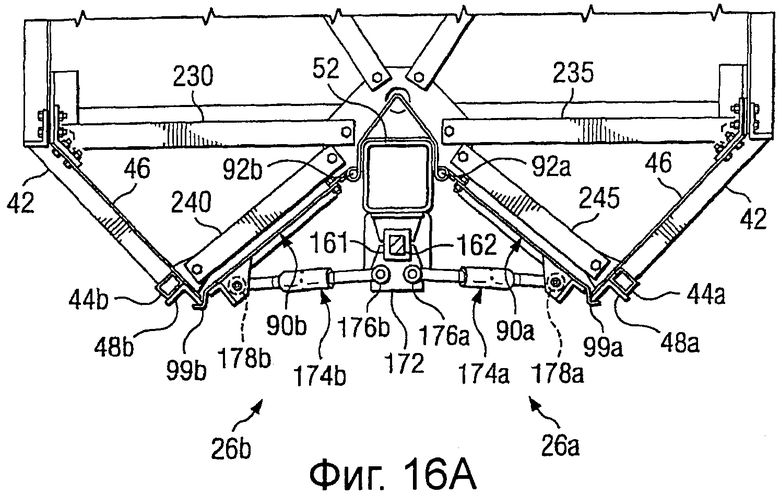

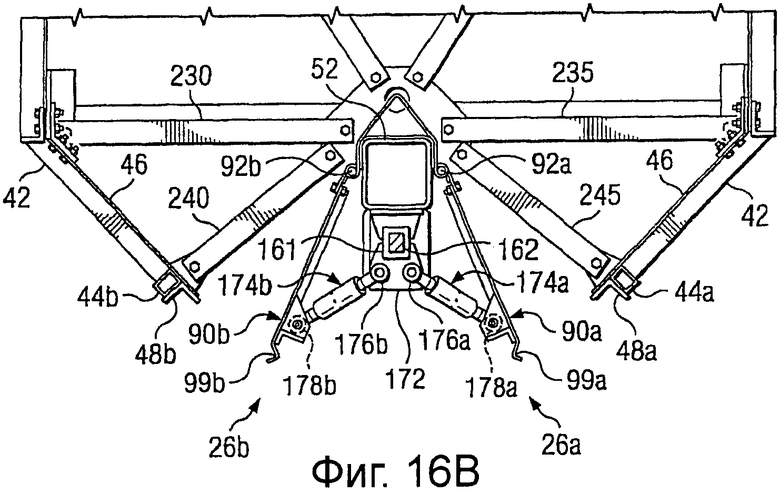

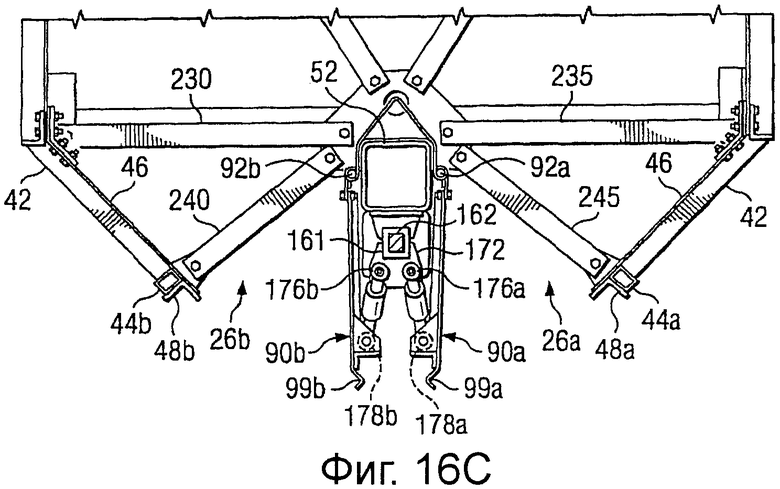

Фиг.16А-16С - увеличенный схематический чертеж в разрезе с частичным разрезом, иллюстрирующий один пример осуществления продольных выгрузных отверстий и соответствующих дверок, движущихся между первым закрытым положением и вторым открытым положением.

Подробное описание изобретения

Более полное понимание примеров осуществления изобретения и его преимуществ может быть достигнуто со ссылками на чертежи на Фиг.1-16С. На различных чертежах соответствующие детали обозначены одними и теми же позициями.

Различные особенности настоящего изобретения описываются со ссылкой на вагон-хоппер 20, который может быть использован для перевозки угля и иных видов грузов. Типовые размеры по одному примеру осуществления вагона-хоппера 20 в соответствии с принципами настоящего изобретения составляют: длина между центрами тележки -1234,44 см; длина между розетками -1530,35 см; и длина между линиями зацепления - 1617,98 см. Вагон-хоппер 20 может быть использован для перевозки сыпучих материалов, таких как уголь и иные виды грузов. Примеры других видов грузов включают песок, зерно, железную руду, заполнители и балласт, но не ограничены ими.

Вагон-хоппер, в целом, можно описать как открытый вагон-хоппер с нижними выгрузными отверстиями или разгрузочными устройствами. Соответствующие дверки, или затворы, могут открываться или закрываться для регулирования скорости выгрузки груза через выгрузные отверстия, или разгрузочные устройства вагона-хоппера 20. Тем не менее, настоящее изобретение не ограничено открытыми вагонами-хопперами или вагонами-хопперами, используемыми для перевозки угля. Например, различные особенности настоящего изобретения могут найти применение в полувагонах, закрытых вагонах-хопперах, сочлененных вагонах-хопперах, вагонах-хопперах, используемых для перевозки зерна, или в любых иных вагонах-хопперах и балластных вагонах. Примеры грузов, перевозимых такими вагонами-хопперами, могут включать сушеную барду кукурузы, сухой экстракт барды кукурузы, сушеную барду/сухой экстракт барды кукурузы и сырую дробину с сухим экстрактом, но не ограничиваются ими. Такие виды продукции часто используются для производства этилового спирта из зерна кукурузы и (или) других видов зерна.

Принципы настоящего изобретения могут быть использованы в других типах железнодорожных вагонов, имеющих разнообразные внутренние опорные конструкции. Настоящее изобретение не ограничено вагонами-хопперами с внутренними вагонами-хопперами, имеющими продольные выгрузные отверстия.

Вагон-хоппер 20 в соответствии с принципами настоящего изобретения может включать пару боковых стенок 30а, 30b, нижние наклонные листы 40а и 40b и наклонные торцевые стенки 80а и 80b, установленные на раме 50 железнодорожного вагона. В примерах осуществления настоящего изобретения, проиллюстрированных на Фиг.1-16С, вагон-хоппер 20 может быть описан как вагон-хоппер, имеющий один открытый бункер, внутренняя часть которого частично образована боковыми стенками 30а и 30b, нижними наклонными листами 40а и 40b и торцевыми стенками 80а и 80b, установленными на раме 50 железнодорожного вагона. Другие железнодорожные вагоны, созданные в соответствии с принципами настоящего изобретения, могут включать два или несколько бункеров.

Рама 50 железнодорожного вагона включает хребтовую балку 52 и боковые балки 54а и 54b (см. Фиг.3, 4 и 9-10). Боковые балки 54а и 54b, в основном, идут параллельно хребтовой балке 52 и расположены на расстоянии друг от друга по противоположным бокам хребтовой балки 52. В некоторых примерах осуществления на хребтовой балке 52 может быть установлено несколько поперечных несущих элементов 60. В примерах настоящего изобретения, проиллюстрированных на Фиг.1 и 2, вагон-хоппер может включать четыре поперечных несущих элемента 60. Боковые балки 54а и 54b могут быть прикреплены к противоположным торцам поперечных несущих элементов 60. В целях описания различных особенностей настоящего изобретения поперечные несущие элементы обозначены позициями 60А, 60В, 60С и 60D.

Для некоторых вариантов применения железнодорожный вагон может быть выполнен в соответствии с принципами настоящего изобретения с любым количеством поперечных несущих элементов. Настоящее изобретение не ограничивается железнодорожными вагонами, имеющими поперечные несущие элементы. Кроме того, схема и конструкция поперечных несущих элементов, связанных с железнодорожным вагоном в соответствии с принципами настоящего изобретения, могут быть существенно изменены по сравнению со схемой и конструкцией поперечных несущих элементов 60.

Пара железнодорожных тележек 22 и 24 может быть присоединена к противоположным концам хребтовой балки 52. В примерах осуществления настоящего изобретения, представленных вагоном-хоппером 20, хребтовая балка 52 может иметь в основном прямоугольное поперечное сечение и может быть снабжена в целом треугольным куполом или крышкой 56, расположенной на ней. В настоящем изобретении могут использоваться хребтовые балки, которые кроме прямоугольного поперечного сечения могут иметь разнообразные конфигурации и конструкции. В настоящем изобретении могут использоваться хребтовые балки, не снабженные куполами или крышками. Настоящее изобретение не ограничено хребтовой балкой 52 или крышкой 56.

Боковые стенки 30а и 30b могут иметь приблизительно одну и ту же общую форму и размеры. Таким образом, в настоящем изобретении будет приведено детальное описание только боковой стенки 30b. Боковая стенка 30b предпочтительно включает верхний пояс 32b с несколькими боковыми стойками 34, расположенными между верхним поясом 32b и боковой балкой 54b. Боковые стойки 34 также могут быть расположены в продольном направлении на расстоянии друг от друга по длине верхнего пояса 32b и боковой балки 54b. Несколько металлических листов 36 могут быть надежно соединены с внутренними частями верхнего пояса 32b, боковых стоек 34 и боковой балки 54b. Аналогичным образом, боковая стенка 30а предпочтительно включает верхний пояс 32а, боковые стойки 34 и металлические листы 36.

В целях описания различных особенностей, связанных с настоящим изобретением, металлические листы 36, образующие внутреннюю поверхность боковой стенки 30а, обозначены позицией 36а. Аналогичным образом, металлические листы 36, образующие внутреннюю поверхность боковой стенки 30b, обозначены позицией 36b (см. Фиг.3 и 4).

Нижние наклонные листы 40а и 40b могут приблизительно иметь одни и те же габаритные размеры и форму. Таким образом, в настоящем изобретении приводится детальное описание только нижнего наклонного листа 40b. Нижний наклонный лист 40b предпочтительно включает несколько уголков 42, идущих в направлении вовнутрь от боковой балки 54b к нижнему поясу 44b. Нижний пояс 44b и верхний пояс 32b могут быть выполнены из пустотелых металлических трубок, имеющих в целом прямоугольную форму. Несколько металлических листов 46 могут быть соединены с внутренней поверхностью соответствующих уголков 42 и нижним поясом 44b. Металлические листы 36 и 46 могут иметь аналогичные спецификации и толщину.

Для некоторых вариантов применения дополнительный уголок 48b может быть прикреплен к нижнему поясу 44b напротив уголков 42 для обеспечения дополнительной конструктивной прочности вагона-хоппера 20. Нижний пояс 44b и уголок 48b предпочтительно идут в целом по всей длине вагона-хоппера 20. Аналогичным образом нижний наклонный лист 40а предпочтительно включает уголки 42, металлические листы 46, нижний пояс 44а и дополнительный уголок 48а.

Нижние наклонные листы 40а и 40b могут быть соединены с соответствующими боковыми балками 54а и 54b. Наклонные листы 40а и 40b предпочтительно идут в направлении вовнутрь под углом от соответствующих боковых балок 54а и 54b к участку нижнего габарита, или минимального габарита вагона-хоппера 20 по отношению к железнодорожным путям (не показаны). В примерах настоящего изобретения, представленных вагоном-хоппером 20, наклонные листы 40а и 40b могут быть расположены под углом приблизительно сорок пять градусов (45°) по отношению к соответствующим боковым стенкам 30а и 30b.

Участки нижнего наклонного листа 40а совместно со смежными участками хребтовой балки 52 и купола 56 образуют продольные выгрузные отверстия 26а. Аналогичным образом, участки нижнего наклонного листа 40b стыкуются со смежными участками хребтовой балки 52 и купола 56, образуя частично продольные выгрузные отверстия 26b (см. Фиг.4 и 11). Продольные выгрузные отверстия 26а и 26b предпочтительно расположены вдоль противоположных сторон хребтовой балки 52. Для некоторых вариантов применения вагон-хоппер может быть выполнен в соответствии с принципами настоящего изобретения с более чем одним бункером и более чем двумя продольными выгрузными отверстиями. Настоящее изобретение не ограничено вагонами-хопперами только с двумя продольными выгрузными отверстиями.

Несколько продольных дверок 90а и 90b предпочтительно установлены на петлях в непосредственной близости от верхней части хребтовой балки 52 смежно по отношению к куполу 56. Продольные дверки 90а и 90b могут также иметь название «поворотные продольные наклонные пластины». Продольные дверки 90а и 90b могут быть выполнены с габаритными размерами и по форме аналогичными нижним наклонным листам 40а и 40b. Присоединение продольных дверок 90а и 90b в непосредственной близости от верхней части хребтовой балки 52 в соответствии с принципами настоящего изобретения позволяет увеличить объем груза, перевозимого вагоном-хоппером 20, а также позволяет снизить центр тяжести груженого вагона-хоппера 20.

Различные типы механических петель могут быть использованы для крепления дверок 90 к куполу 56 вблизи верхней части хребтовой балки 52. В примерах осуществления настоящего изобретения, проиллюстрированных на Фиг.3, 4 и 9-11, могут быть использованы рояльные петли 92 для крепления дверок 90 с возможностью их поворота в непосредственной близости от верхних участков хребтовой балки 52.

В соответствии с другим вариантом петли 92 могут включать любые приемлемые петли, например пружинные петли, рояльные петли, карточные петли, раздвижные (скользящие) петли и приварные петли, с целью обеспечения перемещения дверок 90 между открытым и закрытым положением. Например, петли 92 предпочтительно включают плоские карточные петли, закрепленные на болтах между дверками 90 и верхней частью хребтовой балки 52 с целью обеспечения поворотного движения дверок 90 между открытым и закрытым положением.

В целях описания различных особенностей настоящего изобретения дверки 90 обозначены позициями 90а и 90b. Петли 92 обозначены позициями 92а и 92b.

Каждая дверка 90а и 90b предпочтительно находится в первом закрытом положении, препятствующем выгрузке груза из вагона-хоппера 20 (см. Фиг.3 и 9), и во втором открытом положении, при котором обеспечивается выгрузка груза из вагона-хоппера 20 (см. Фиг.4 и 11). В некоторых вариантах применения продольные дверки 90а и 90b могут быть непосредственно присоединены к верхней части хребтовой балки 52. В некоторых вариантах применения длина продольных отверстий 26а и 26b и дверок 90а и 90b может приблизительно составлять 884 см.

Дверки 90, выполненные в соответствии с принципами настоящего изобретения, могут быть расположены приблизительно по всей длине соответствующих продольных отверстий 26а и 26b. Общая масса вагона-хоппера 20 без груза может быть снижена по сравнению с известными вагонами-хопперами. В результате этого также могут быть снижены затраты, связанные с производством и техническим обслуживанием вагона-хоппера 20. Дверки 90 могут быть выполнены из металлических пластин 96а и 96b, имеющих аналогичную толщину и иные характеристики, связанные с металлическими листами 36 и 46. Соответствующие уголки 98а и 98b могут быть присоединены к продольным кромкам каждой дверки 90а и 90b напротив соответствующих петель 92а и 92b. В некоторых вариантах применения уголки 98а и 98b могут быть заменены двутавровыми, Z-образными балками или любыми иными приемлемыми балками структурного профиля.

Как показано на Фиг.4 и 11, соответствующие продольные углубления 99а и 99b могут быть выполнены вдоль кромок каждой дверки 90а и 90b напротив от соответствующих петель 92а и 92b. Габаритные размеры и форма углублений 99а и 99b могут быть выбраны для соответствия размерам и форме соответствующих уголков 48а и 48b. В ряде примеров осуществления внешняя кромка углублений 99а и 99b может охватывать уголки 48а и 48b при перемещении дверок 90а и 90b в закрытое положение.

Как показано на Фиг.3, 8 и 10, углубления 99а и 99b входят в контакт с соответствующими уголками 48а и 48b и обеспечивают уплотнение соответствующих продольных выгрузных отверстий 26а и 26b с целью предотвращения или существенной минимизации каких-либо утечек груза из вагона-хоппера 20. Для зацепления дверки со смежными участками нижнего наклонного листа в соответствии с принципами настоящего изобретения могут использоваться различные типы уплотнительных механизмов. Настоящее изобретение не ограничено использованием углублений 99 и уголков 48.

Торцевые стенки 80а и 80b могут иметь приблизительно аналогичную форму и размеры. Таким образом, в настоящем изобретении будет приведено только детальное описание торцевой стенки 80а. Для ряда вариантов применения торцевая стенка 80а может включать наклонный участок 82а и в целом вертикальный участок 84а. Торцевая стенка 80а может быть выполнена из одного или нескольких металлических листов 86. Металлические листы 86 могут иметь одинаковую толщину и иные характеристики, соответствующие металлическим листам 36 и 46.

Несколько внутренних опорных конструкций, или внутренних поперечных связей 100 и 200, могут быть размещены во внутренней части вагона-хоппера 20 и расположены между боковыми стенками 30а и 30b и нижними наклонными листами 40а и 40b. Различные элементы, связанные с внутренними опорными конструкциями 100 и 200, взаимодействуют друг с другом с целью обеспечения соответствующей прочности и способности выдерживать груз нижними наклонными листами 40а и 40b, образуя при этом достаточно большие продольные выгрузные отверстия 26а и 26b, смежные с хребтовой балкой 52.

Внутренние опорные конструкции обычно выполнены из таких конструктивных элементов, как пластины, уголки, стержни, швеллеры, балки, трубы, тросы, канаты, провода или из сочетания различных конструкций или любых иных конструктивных элементов.

На Фиг.1-6 в целях описания различных особенностей настоящего изобретения внутренние поперечные связи 100 обозначены позициями 100а, 100b, 100с и 100d. Для других вариантов применения может быть установлено больше или меньше внутренних поперечных связей, выполненных в соответствии с принципами настоящего изобретения, во внутренней части железнодорожного вагона, соответствующего принципам настоящего изобретения.

В примерах осуществления настоящего изобретения, проиллюстрированных на Фиг.1-6, внутренние поперечные связи 100а, 100b, 100с и 100d могут иметь в целом одну и ту же форму и размеры. Таким образом, различные особенности изобретения будут описаны на примере внутренней поперечной связи 100с. Для некоторых вариантов применения размеры и (или) форма внутренних поперечных связей, размещенных внутри вагона-хоппера, могут изменяться в соответствии с принципами настоящего изобретения. Например, одна или несколько поперечных связей могут быть выполнены с более крупными или более мелкими элементами по сравнению с другими поперечными связями, относящимися к вагонам-хопперам.

Вагоны-хопперы могут быть выполнены с менее чем четырьмя поперечными связями 100, но они также могут быть выполнены с более чем пятью поперечными связями 100. В некоторых примерах осуществления настоящего изобретения вагон-хоппер 20 выполнен с тремя поперечными связями 100. Кроме того, вместо внутренних поперечных связей могут использоваться перегородки (не показаны).

Соответствующие диагонально расположенные раскосы 110 и 120 предпочтительно размещены между боковыми стенками 30а и 30b и нижними наклонными листами 40а и 40b для каждой внутренней поперечной связи 100а, 100b, 100с и 100d. В примерах осуществления настоящего изобретения, представленных внутренней поперечной связью 100с, как показано на Фиг.3, первый конец 111 диагонального раскоса 110 может быть закреплен у нижнего пояса 44а и уголка 48а нижнего наклонного листа 40а с помощью соединительного элемента 101а. Второй конец 112 диагонального раскоса 110 может быть прикреплен к боковой стенке 30b с помощью соединительного элемента 102b. Аналогичным образом первый конец 121 диагонального раскоса 120 может быть закреплен у нижнего пояса 44b и уголка 48b нижней наклонной пластины 40b с помощью соединительного элемента 101b. Второй конец 122 диагонального раскоса 120 может быть прикреплен к боковой стенке 30а с помощью соединительного элемента 102а.

Как показано на Фиг.5, диагональный раскос 110 может быть соединен с одной стороной поперечного несущего элемента 60с. Диагональный раскос 120 может быть соединен с противоположной стороной поперечного несущего элемента 60с. В некоторых вариантах применения поперечный несущий элемент 60с может в целом иметь треугольную форму для обеспечения выгрузки груза с площадки вагона.

Горизонтальные поперечные элементы, или раскосы 130, предпочтительно расположены между боковыми стенками 30а и 30b. Первый конец 131 поперечного элемента, или раскоса 130, может быть закреплен с помощью соединительного элемента 102а. Второй конец 132 горизонтального раскоса 130 может быть закреплен с помощью соединительного элемента 102b. Соединительные элементы 102а и 102b предпочтительно установлены на внутренней поверхности боковых стенок 30а и 30b и расположены на расстоянии от верхних поясов 32а и 32b на участках, в целом совмещенных с соответствующими горизонтальными поперечными несущими элементами 60а, 60b, 60с и 60d. Вертикальное положение каждого горизонтального раскоса 130 относительно хребтовой балки 52 может приблизительно соответствовать пересечению участков торцевых стенок 82а и 84а и (или) участков торцевых стенок 82b и 84b.

На Фиг.6-12D приведен другой пример внутренней опорной конструкции, или внутреннего раскоса 200, который может быть установлен внутри вагона-хоппера 20 и расположен между боковыми стенками 30а и 30b и нижними наклонными листами 40а и 40b. Различные элементы, относящиеся к внутренней опорной конструкции 200, могут взаимодействовать друг с другом для обеспечения соответствующей прочности и способности выдержать груз нижними наклонными листами 40а и 40b, обеспечивая при этом создание относительно больших продольных выгрузных отверстий 26а и 26b, смежных с хребтовой балкой 52.

В примерах осуществления настоящего изобретения, проиллюстрированных на Фиг.7-12D, внутренние поперечные связи 200а, 200b, 200с и 200d могут иметь в основном одну и ту же форму и размеры. Таким образом, различные особенности изобретения будут описаны на примере внутренней поперечной связи 200с. Для некоторых вариантов применения размеры и (или) форма внутренних раскосов, установленных внутри вагона-хоппера, могут быть изменены в соответствии с принципами настоящего изобретения.

Например, могут быть выполнены одна или несколько поперечных связей с более крупными или более мелкими элементами по сравнению с другими поперечными связями, размещаемыми в вагоне-хоппере. В ряде примеров осуществления поперечная связь 100 выполнена из элементов или компонентов различного размера. Например, в одном примере осуществления внутренняя поперечная связь 100 включает такой элемент с уменьшенным поперечным сечением, как трос (более подробно показан ниже) для формирования элемента раскоса.

Вагоны-хопперы могут быть выполнены с менее чем четырьмя поперечными связями 200, но они также могут быть выполнены с более чем пятью поперечными связями 200. В некоторых примерах осуществления настоящего изобретения вагон-хоппер 20 выполнен с тремя поперечными связями 200. В других примерах осуществления вагон-хоппер 20 выполнен с раскосами 100, раскосами 200 или выполнен с любым сочетанием указанных раскосов. Кроме того, вместо внутренних поперечных связей могут использоваться перегородки (не показаны).

Внутренний раскос 200 также в некоторых случаях называется «пластинчатым ребром жесткости». Внутренняя поперечная связь 200с предпочтительно включает пластинчатое ребро жесткости 210, расположенное по центру над хребтовой балкой 52 и соединенное с хребтовой балкой 52, на кронштейне 210а.

Пластинчатое ребро жесткости 210 может быть установлено на хребтовой балке 52 и соединено с хребтовой балкой 52. В целом, U-образный кронштейн 210а может быть выполнен в качестве нераздельной части пластинчатого ребра жесткости 210. Кронштейн 210а предпочтительно имеет размеры, совместимые с верхней частью хребтовой балки 52.

Различные типы механических крепежных деталей, такие как болты и хакболты и (или) сварка, могут быть использованы для надежного крепления кронштейна 210а с хребтовой балкой 52.

Каждый внутренний раскос 200 предпочтительно включает соответствующие горизонтальные поперечные несущие элементы 230 и 235, идущие от соответствующих боковых балок 54а и 54b и соединяющиеся с пластинчатым ребром жесткости 210. Обычно горизонтальные поперечные несущие элементы 230 и 235 предпочтительно соединены с пластинчатым ребром жесткости 210 и идут в целом в боковом направлении от пластинчатого ребра жесткости 210. Различные типы механических крепежных деталей, такие как болты и хакболты и (или) сварка, могут быть использованы для надежного крепления внутреннего раскоса 200. Например, первый конец 230а горизонтального поперечного несущего элемента 230 может быть прикреплен болтами к соответствующей боковой балке 54b с использованием пластинчатого элемента 231b, а второй конец 230b поперечного несущего элемента 230 соединяется с пластинчатым ребром жесткости 210. Аналогичным образом, первый конец 235а поперечного несущего элемента 235 может быть соединен с соответствующей боковой балкой 54а, а второй конец 235b поперечного несущего элемента 235 соединяется с пластинчатым ребром жесткости 210.

Верхние диагональные раскосы 220 и 225 предпочтительно расположены между боковыми стенками 30а и 30b и пластинчатым ребром жесткости 210. В примере осуществления в соответствии с настоящим изобретением, проиллюстрированном на Фиг.8, первый конец 220а верхнего диагонального раскоса 220 может быть прикреплен к боковой стенке 30b с помощью соединительной пластины 202b, в то время как идущий в диагональном направлении второй конец 220b соединен с пластинчатым ребром жесткости 210. Аналогичным образом, первый конец 225а верхнего диагонального раскоса 225 может быть прикреплен к боковой стенке 30а с помощью соединительной пластины 202а, в то время как идущий в диагональном направлении второй конец 225b соединен с пластинчатым ребром жесткости 210.

Нижние диагональные раскосы 240 и 245 предпочтительно расположены между нижними наклонными листами 40а и 40b и пластинчатым ребром жесткости 210. Первый конец 240а нижнего диагонального раскоса 240 предпочтительно прикреплен к нижнему поясу 44b и уголку 48b нижней наклонной пластины 40b, при этом он зафиксирован с помощью соединительной пластины 241b. Второй конец 240b нижнего диагонального раскоса 240 может быть прикреплен к пластинчатому ребру жесткости 210. Аналогичным образом, первый конец 245а нижнего диагонального раскоса 245 может быть предпочтительно соединен с нижним поясом 44а и уголком 48а нижней наклонной пластины 40а с помощью соединительной пластины 241а. Второй конец 245b нижнего диагонального раскоса 245 может быть соединен с пластинчатым ребром жесткости 210.

Горизонтальный поперечный элемент 205 предпочтительно расположен между боковыми стенками 30а и 30b. Первый конец 205а горизонтального раскоса 205 может быть соединен с соединительным элементом 202а. Второй конец 205b горизонтального поперечного элемента 205 может быть надежно соединен с соединительной пластиной 202b. Пары соединительных пластин 202а и 202b предпочтительно установлены на внутренней поверхности боковых стенок 30а и 30b на участках, в целом совмещенных с соответствующими горизонтальными несущими элементами 230 и 235.

В некоторых других примерах осуществления внутренняя опорная конструкция 200, поперечная связь 200, может включать элемент с уменьшенным поперечным сечением (не показан). Например, тросы, изготовленные из авиационного троса из нержавеющей стали, могут заменить один или несколько раскосов, таких как нижние диагональные раскосы 240 и 245. Обычно путем снижения поперечного сечения определенных внутренних элементов из вагона-хоппера 20 обеспечивается быстрая выгрузка груза.

Различные типы приводных устройств и механизмов для закрывания дверок могут быть использованы для открывания и закрывания продольных дверок или затворов 90а и 90b. В примерах осуществления, проиллюстрированных на Фиг.1-16С, система регулирования скорости выгрузки 160 может включать приводное устройство или открывающее и закрывающее устройство 150, установленное вместе с дверным соединительным элементом 170.

Система регулирования скорости выгрузки 160 в соответствии с принципами настоящего изобретения обычно имеет точки поворота, рычажные механизмы, и в ней отсутствуют элементы, работающие на кручение, она включает блокировку и отличается простой настройкой. Система регулировки выгрузки 160 в соответствии с принципами настоящего изобретения позволяет приводить в действие затворы или двери 90а и 90b путем толкания или втягивания с помощью пневмоцилиндра 152, гидроцилиндра или иного исполнительного механизма через общую рычажную систему, такую как тяговая серьга 180, продольно размещенную по центру под хребтовой балкой 52 железнодорожного вагона 20 или грузовика (не показан). Общая рычажная система или тяговая серьга 180 может быть соединена с вторичными рычажными системами, такими как штанга 162 и рычаги 174а и 174b, соединяющиеся с дверками 70 или затворами 90а и 90b на обеих сторонах, которые поворачиваются вверх или вниз в зависимости от направления движения общей рычажной системы.

Затворы 90а и 90b могут быть шарнирно установлены в непосредственной близости от хребтовой балки 52 или иной расположенной по центру конструкции с помощью продольно расположенных над общей рычажной системой петель 92а и 92b. Каждая вторичная рычажная система, включающая рычаги 174а и 174b, образует нижнюю горизонтальную сторону треугольного механизма, состоящего из затворов 90а и 90b, образующих гипотенузу, а общая рычажная система, такая как штанга 162 и расположенная по центру конструкция, или хребтовая балка 52, образуют катет в закрытом положении. Вторичные рычажные системы, такие как рычаги 174а и 174b, могут втягиваться и выталкиваться за пределы центра, создавая позитивную блокировку затворов 90а и 90b, известную как запирание. Вторичные рычажные механизмы могут быть расположены симметрично по отношению друг к другу и обеспечивать равновесие поперечных сил как во время работы, так и в закрытом положении.

Для работы механизма требуется исключительно простая регулировка, например удлинение или укорачивание вторичных рычажных механизмов, таких как рычаги 174а и 174b, до тех пор, пока соответствующие затворы 90а и 90b не будут закрываться с достаточной предварительной нагрузкой. Блокировка регулируется с помощью стопора (не показан), расположенного в конце общего рычажного механизма, такого как штанга 162, которая может быть отрегулирована в продольном направлении для увеличения или уменьшения требуемого перемещения общего рычажного механизма. Вторичные рычажные механизмы, или рычаги 174а и 174b, поворачиваются на различные углы, главным образом, ориентированные в продольном направлении параллельно общей рычажной системе при нахождении затворов 90а и 90b в открытом положении, и поворачиваются, главным образом, в перпендикулярное положение по отношению к общей рычажной системе при нахождении затворов 90а и 90b в закрытом положении. Дополнительные вторичные соединительные элементы (не показаны) могут быть установлены для перевозки более тяжелых грузов между затворами 90а и 90b и общей центральной рычажной системой, такой как штанга 162. Движение по дуге нескольких затворов (не показаны) может быть достигнуто путем изменения длины вторичной рычажной системы.

Как показано на Фиг.1, 3, 4, 6, 7, 9-11, 13, 14 и 16А-16С, приводное устройство 150 предпочтительно включает пневмоцилиндр 152 с поршнем 154 и поршневым штоком 156, который расположен в цилиндре с возможностью перемещения в нем. Поршень 154 разделяет внутреннюю часть пневмоцилиндра 152 на пневмокамеры 158а и 158b с переменным расходом. В камеру 158а или 158b может подаваться сжатый воздух. Сжатый воздух может быть выпущен из другой камеры 158а или 158b с переменным расходом для обеспечения возвратно-поступательного перемещения поршневого штока 156 в продольном направлении по отношению к хребтовой балке 52 и другим элементам, относящимся к раме 50 железнодорожного вагона, как показано на Фиг.13 и 14.

Обычно пневмоцилиндр 152 расположен вблизи нижней части бункера, например вблизи хребтовой балки 52. Тем не менее, пневмоцилиндр 152 может быть установлен, размещен, соединен или связан с любой частью вагона-хоппера 20. В одном примере осуществления настоящего изобретения пневмоцилиндр 152 расположен под хребтовой балкой 52.

В других примерах осуществления настоящего изобретения приводное устройство 150 вместо пневмоцилиндра 152 или дополнительно к пневмоцилиндру 152 может содержать любой приемлемый исполнительный механизм для обеспечения возвратно-поступательного продольного перемещения по отношению к хребтовой балке 52 и другим компонентам, относящимся к раме 50 железнодорожного вагона. Например, приводное устройство 150 может включать электродвигатель (не показан). Другие примеры приводных механизмов включают гидравлические исполнительные механизмы, пневматические исполнительные механизмы, электрические исполнительные механизмы, ручные исполнительные механизмы, такие как шестеренчатые приводы, и любые иные приемлемые приводные исполнительные механизмы, но не ограничиваются ими.

Один пример другого рабочего устройства может включать рабочий механизм 250, предназначенный для перемещения дверок 90а и 90b между первым закрытым положением и вторым открытым положением, как показано на Фиг.15. Рабочий механизм 250 предпочтительно включает двигатель 252, такой как гидравлический двигатель. Двигатель 252 может включать впускное отверстие 256 и выпускное отверстие 258 для передачи усилия на приводной двигатель 252. Двигатель 252 может быть присоединен к хребтовой балке 52 с помощью крепежной пластины 254.

Вагон 20 предпочтительно включает коробку передач 253, которая может быть соединена с двигателем 252. Обычно коробка передач 253 создает механические преимущества за счет вращения или перемещения штанги 262. При этом в коробке передач 253 может использоваться соединительная муфта 260 для соединения двигателя 252 со штангой 262 через коробку передач 253.

В некоторых примерах осуществления для привода коробки передач 253 может использоваться отдельно установленный двигатель (не показан). В общем, отдельно установленный двигатель соединен с приводным валом (не показан), идущим от коробки передач 253, которая обеспечивает вращательное движение для перемещения штанги 262. В других примерах осуществления к коробке передач 253 присоединен приводной вал двигателя (не показан), идущий от отдельно установленного двигателя, приводящего в действие коробку передач 253. В других примерах осуществления отдельно установленный двигатель может включать ручные рычаги управления, с помощью которых оператор приводит в действие коробку передач 253 для открывания и закрывания дверок 90.

Штанга 262 обычно взаимодействует с выступом 272а и 274а через точки соединения 272а и 274а, снабженные резьбой (не показано). При этом штанга 262 создает крутящее движение, преобразуемое в продольное движение выступов 272 и 274, перемещающихся по резьбе внутри выступов 272 и 274.

В некоторых примерах осуществления штанга 262 может быть выполнена из двух секций, а именно штанги 262а и штанги 262b. Поскольку штанги 262а и 262b могут быть соединены с двигателем 252 через коробку передач 253, штанги 262а и 262b могут вращаться в одном и том же направлении. Таким образом, направление движения штанг 262а и 262b может быть различным при использовании левой резьбы.

Выполнение левой резьбы на одной из штанг 262а и 262b может вызвать противоположное по направлению движение выступа 274. Например, штанга 262а может быть снабжена левой резьбой и соединена с выступом в точке соединения 274а. Тем не менее, штанга 262b может не иметь обратной резьбы и может быть соединена с выступом 272 в точке соединения 272а. При вращении штанги 262 в обычном направлении выступы 272 и 274 могут перемещаться в противоположном направлении. В одном примере осуществления выступ 272 и выступ 274 перемещаются по направлению друг к другу, в результате чего обеспечивается перемещение дверок 90 в закрытое положение с помощью рычагов 174. Аналогично рабочему механизму 150 рабочий механизм 250 может перемещаться в положение блокировки.

Приводной исполнительный механизм, такой как пневмоцилиндр 152 и двигатель 252, может перемещать дверки 90 в промежуточное положение и поддерживать их в таком положении в основном между закрытым положением и открытым положением. Например, положение дверок 90, как показано на Фиг.16В, может представлять собой иллюстрацию одного примера осуществления поддержания дверок 90 в промежуточном положении. В других примерах осуществления стопор (не показан) может быть соединен с частью первичного передаточного рычага, такого как штанга 162 и 262, для поддержания дверок 90 в полуоткрытом или промежуточном положении.

Один конец поршневого штока 156 предпочтительно соединен с тяговой серьгой 180, прикрепленной к смежному концу бруса, или соединительного бруса 161. В примерах осуществления изобретения, проиллюстрированных на Фиг.13 и 14, брус 161 предпочтительно включает соединительный конец, взаимосвязанный с тяговой серьгой 180 с помощью штифта 181, установленного в проушине 161а бруса 161. Противоположный конец бруса 161 имеет, в основном, прямоугольное поперечное сечение и соединен со штангой 162. В ряде вариантов применения брус 161 может быть продольно расположен в целом по всей длине системы регулирования скорости выгрузки 160 по отношению к хребтовой балке 52. В других вариантах применения два или более приводных устройства могут быть соединены с хребтовой балкой 52 в соответствии с принципами настоящего изобретения. Кроме того, в других вариантах применения брус 161 может образовывать часть штанги 162 таким образом, чтобы штанга 162 непосредственно присоединялась к тяговой серьге 180.

Соединительные элементы, или кронштейны 164, могут быть прикреплены к хребтовой балке 52 и соответственно соединены со штангой 162. В целом, размеры кронштейна 164 предпочтительно выбраны таким образом, чтобы обеспечивалось продольное скольжение или перемещение штанги 162 внутри кронштейна 164 по отношению к хребтовой балке 52. Кронштейн 164 может быть использован для поддержания штанги 162 на определенном расстоянии от хребтовой балки и на одной оси с соответствующей хребтовой балкой 52 и дверкой 90. В ряде примеров осуществления вставка 164а может быть размещена между штангой 162 и кронштейном 164 с целью снижения трения скольжения.

В примерах осуществления настоящего изобретения, проиллюстрированных на Фиг.3, 9, 10, 13, 14 и 16А-16С, каждая дверка 90а и 90b может включать один или несколько соответствующих соединительных элементов 170 дверок. Каждый соединительный элемент 170 дверки предпочтительно включает соответствующий выступ, или муфту 172, соединенную со штангой 162 в точке соединения 172а противоположно от хребтовой балки 52. Каждый соединительный элемент 170 дверки также предпочтительно включает пару рычагов 174а и 174b, которые могут располагаться в боковом направлении от приводного устройства 150 и крепиться к соответствующим продольным дверкам 90а и 90b.

В основном рычаги 174а и 174b являются регулируемыми по длине. Например, рычаги 174а и 174b могут включать винтовую стяжную муфту 175, образующую часть рычагов 174а и 174b. Винтовая стяжная муфта 175 предпочтительно входит в зацепление с резьбой, выполненной на рычагах 174а и 174b. Путем вращения винтовой стяжной муфты с помощью паза 175а винтовая стяжная муфта 175 обеспечивает удлинение или укорачивание рычагов 174а и 174b. При этом обеспечивается регулирование положения дверки либо в открытом, либо в закрытом положении. В основном винтовая стяжная муфта 175 обеспечивает регулировку длины рычагов 174а и 174b с целью обеспечения достаточной плотности закрытия дверок 90. Тем не менее, в некоторых примерах осуществления винтовая стяжная муфта 175 обеспечивает регулировку длины рычагов 174а и 174b таким образом, чтобы изменялось открытое положение дверок 90.

Первый конец 176а и 176b каждого рычага 174а и 174b предпочтительно включает соответствующий шаровой шарнир (не показан), который может быть соединен с возможностью поворота с муфтой или выступом 172. Второй конец 178а и 178b каждого рычага 174а и 174b может быть соединен с возможностью поворота с каждой дверкой 90а и 90b противоположно от петель и расположен на расстоянии от соответствующих петель 92а и 92b. Рычаги 174а и 174b способны совершать поворот в трех координатах - продольно, горизонтально и вертикально относительно хребтовой балки 52 (в целом такой рычажный механизм называется механизмом, имеющим три степени свободы перемещения). На Фиг.16В проиллюстрирована дверка 90 в частично открытом положении, при котором рычаги 174а и 174b регулируют перемещение дверки 90 по всему диапазону перемещения.

Система регулирования скорости выгрузки в соответствии с принципами настоящего изобретения обеспечивает работу затворов или дверок 90, толкая или втягивая механизм общей рычажной системы, продольно расположенной по центру под хребтовой балкой 52 вагона 20 или грузовика с помощью пневмоцилиндра 152, гидравлического цилиндра 252 или иного исполнительного механизма. Общая рычажная система может быть соединена с вторичной рычажной системой, присоединенной к дверкам или затворам 90 по обеим сторонам, которые вращаясь открываются или закрываются в зависимости от направления перемещения общей рычажной системы. Затворы 90 могут быть установлены на петлях около хребтовой балки 52 или иной расположенной по центру конструкции на петлях 92, расположенных продольно и близи общей рычажной системы. Каждая вторичная рычажная система образует нижнюю горизонтальную сторону треугольного механизма, состоящего из затвора 90, образующего гипотенузу, а общая рычажная система и расположенная по центру конструкция, или хребтовая балка 52, образуют катет в закрытом положении. Вторичные рычажные системы могут втягиваться и выталкиваться за пределы центра, создавая позитивную блокировку, или запирание затвора 90. Вторичные рычажные механизмы могут быть расположены симметрично по отношению друг к другу и обеспечивать равновесие поперечных сил как во время работы, так и в закрытом положении.

Для работы механизма требуется исключительно простая регулировка, например удлинение или укорачивание вторичных рычажных механизмов до тех пор, пока соответствующие затворы 90 не будут закрываться с достаточной предварительной нагрузкой, или усилием. При этом центральная блокировка может регулироваться с помощью стопора (не показан), расположенного в конце общего рычажного механизма, такого как штанги 162 и 262, которая может быть отрегулирована в продольном направлении для увеличения или уменьшения требуемого перемещения общего рычажного механизма. Вторичные рычажные механизмы поворачиваются на различные углы, главным образом ориентированные в продольном направлении параллельно общей рычажной системе при нахождении затворов 90 в открытом положении, и поворачиваются, главным образом, в перпендикулярное положение по отношению к общей рычажной системе при нахождении затворов 90 в закрытом положении. Дополнительные вторичные соединительные элементы могут быть установлены между затворами 90 и общей центральной рычажной системой для перевозки более тяжелых грузов. Движение по дуге нескольких затворов (не показаны) может быть достигнуто путем изменения длины вторичной рычажной системы.

Система регулирования скорости выгрузки 160 в соответствии с принципами настоящего изобретения может быть установлена на грузовиках, вагонах и ином оборудовании, снабженном продольными затворами. Кроме того, система регулирования скорости выгрузки 160 способна приводить в действие несколько затворов, поворачивая их в противоположных направления с помощью общей рычажной системы, такой как штанги 162 и 262, расположенной в основном перпендикулярно направлению поворота обоих затворов, с использованием общего пневмоцилиндра или исполнительного механизма. Кроме того, система регулирования скорости выгрузки 160 в соответствии с принципами настоящего изобретения может быть приспособлена для работы с различными грузами и для установки затворов различных размеров путем дополнительной установки или исключения вторичной рычажной системы.

На Фиг.16А-16С продольное перемещение штанги 162 приводит к радиальному удлинению рычагов 174а и 174b для перемещения дверок 90а и 90b от их второго открытого положения (см. Фиг.4, 11 и 16С) в их первое закрытое положение (см. Фиг.3, 6, 9 и 16А). Перемещение штанги 162 в противоположном направлении относительно хребтовой балки 52 создает тяговое усилие на дверки 90а и 90b, перемещая их из первого положения во второе открытое положение, тем самым обеспечивая выгрузку любого груза, содержащегося в вагоне-хоппере 20, как показано на Фиг.16С.

Несмотря на то, что настоящее изобретение и его преимущества были детально описаны, следует понимать, что могут быть внесены многочисленные изменения, не выходящие за пределы существа и объема изобретения, определенные прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузов железнодорожного вагона-хоппера | 2018 |

|

RU2709520C1 |

| ВАГОН-ХОППЕР И РАЗДВИЖНАЯ КРЫША | 2004 |

|

RU2268180C2 |

| Вагон-хоппер бункерного типа | 2020 |

|

RU2742359C1 |

| ХОППЕР | 2008 |

|

RU2361758C1 |

| ХОППЕР | 2007 |

|

RU2356768C1 |

| МОДУЛЬНЫЙ ХОППЕР-ВАГОН | 2003 |

|

RU2220861C1 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 2000 |

|

RU2194642C2 |

| Вагон-хоппер | 1975 |

|

SU697046A3 |

| КУЗОВ ГРУЗОВОГО ПОЛУВАГОНА | 2003 |

|

RU2253581C9 |

| ХОППЕР-ДОЗАТОР | 2005 |

|

RU2291076C1 |

Изобретение относится к железнодорожному транспорту. Железнодорожный вагон включает раму (50), по меньшей мере, один бункер для транспортировки груза и хребтовую балку (52), определяющую продольную ось железнодорожного вагона. В непосредственной близости от нижней части бункера сформировано выгрузное отверстие с соответствующей дверкой (90а, 90b), установленной с возможностью поворота для регулирования потока груза из бункера. Дверка (90а, 90b) приводится в действие для перемещения между первым закрытым положением и вторым открытым положением по отношению к разгрузочному отверстию. Система регулирования скорости выгрузки (160) для перемещения дверок (90а, 90b) между первым закрытым положением и вторым открытым положением включает брус, перемещаемый в целом в продольном направлении и соединенный с дверкой с помощью механической рычажной системы и муфты, предназначенной для регулировки длины механической рычажной системы. Аналогичная система регулирования скорости выгрузки может быть использована в вагоне-хоппере. Способ выгрузки груза из железнодорожного вагона характеризуется тем, что регулируют скорость выгрузки за счет перемещения бруса и изменения длины механической рычажной системы муфтой. Изобретение снижает массу вагона и увеличивает срок его службы. 3 н. и 24 з.п. ф-лы, 16 ил.

1. Железнодорожный вагон, имеющий раму и, по меньшей мере, один бункер для транспортировки груза, при этом железнодорожный вагон включает раму, имеющую хребтовую балку, образующую частично продольную ось вагона, по меньшей мере одно выгрузное отверстие, выполненное в нижней части бункера, соответствующую дверку, расположенную с возможностью движения, по меньшей мере, около одного выгрузного отверстия для регулирования потока груза из бункера, причем выгрузная дверка способна совершать поворот для перемещения между первым закрытым положением и вторым открытым положением относительно выгрузного отверстия, систему регулирования скорости выгрузки, предназначенную для перемещения дверки между первым закрытым и вторым открытым положением, брус, образующий одну часть системы регулирования скорости выгрузки, предназначенную для перемещения в целом в продольном направлении относительно оси вагона для перемещения каждой дверки между первым закрытым положением и вторым открытым положением, и соединенный с возможностью движения с дверкой с помощью механической рычажной системы, и муфту, образующую одну часть механической рычажной системы, предназначенной для регулировки длины механической рычажной системы, расположенной между брусом и дверкой.

2. Железнодорожный вагон по п.1, дополнительно включающий открытый вагон-хоппер.

3. Железнодорожный вагон по п.1, дополнительно включающий закрытый вагон-хоппер.

4. Железнодорожный вагон по п.1, в котором система регулирования скорости выгрузки дополнительно включает пневмоцилиндр и рабочий поршень, расположенные под хребтовой балкой.

5. Железнодорожный вагон по п.1, дополнительно включающий систему регулирования скорости выгрузки, расположенную под хребтовой балкой.

6. Железнодорожный вагон по п.1, в котором механическая рычажная система включает пару рычагов.

7. Железнодорожный вагон по п.1, в котором механическая рычажная система включает механическую рычажную систему с тремя степенями свободы перемещения.

8. Железнодорожный вагон по п.1, в котором муфта расположена между брусом и дверкой и выполнена в виде винтовой стяжной муфты.

9. Вагон-хоппер, имеющий пару боковых стенок и пару торцевых стенок, установленных на раме вагона, снабженный, по меньшей мере, одним бункером, образованным между боковыми стенками и торцевыми стенками, при этом вагон-хоппер включает раму железнодорожного вагона, имеющую, в основном, прямоугольную форму, образованную частично хребтовой балкой и парой боковых балок, размещенных на расстоянии друг от друга в боковом направлении, при этом хребтовая балка расположена между ними и идет в продольном направлении, по меньшей мере, одно выгрузное отверстие, выполненное рядом с хребтовой балкой, при этом каждое выгрузное отверстие расположено в продольном направлении, соответствующую выгрузную дверку, установленную смежно по отношению к каждому продольному выгрузному отверстию для регулирования потока груза из бункера, при этом каждая выгрузная дверка способна перемещаться между первым закрытым положением и вторым открытым положением относительно соответствующего выгрузного отверстия, систему регулирования скорости выгрузки, предназначенную для перемещения бруса в основном по продольной оси вагона-хоппера, брус, соединенный с возможностью перемещения с каждой дверкой с целью обеспечения их перемещения между первым и вторым положением, и регулируемую часть, размещенную в рычажной системе, для регулирования степени открывания каждой дверки и скорости выгрузки груза через соответствующее выгрузное отверстие.

10. Вагон-хоппер по п.9, в котором система регулирования скорости выгрузки дополнительно включает пневмоцилиндр и рабочий поршень, соединенные с общей рычажной системой, и устройство для регулирования перемещения поршня внутри пневмоцилиндра для регулирования степени открывания каждой дверки и скорости выгрузки груза через соответствующее выгрузное отверстие.

11. Вагон-хоппер по п.9, в котором регулируемая часть размещена в общей рычажной системе.

12. Вагон-хоппер по п.9, в котором регулируемая часть размещена во вторичной рычажной системе.

13. Вагон-хоппер по п.12, в котором вторичная рычажная система включает винтовую стяжную муфту.

14. Вагон-хоппер по п.9, в котором система регулирования скорости выгрузки дополнительно включает пневмоцилиндр и рабочий поршень, соединенный с пневмоцилиндром, для регулирования степени открывания каждой дверки.

15. Вагон-хоппер по п.9, дополнительно включающий двигатель, образующий часть системы регулирования скорости выгрузки, при этом двигатель предназначен регулировать степень открывания каждой дверки, штангу, соединенную с двигателем, которой придается вращательное движение, выступ, образующий часть бруса, при этом выступ взаимодействует со штангой таким образом, чтобы выступ двигался в основном в продольном направлении по оси вагона-хоппера, тем самым обеспечивая перемещение дверки между открытым и закрытым положениями.

16. Вагон-хоппер по п.15, дополнительно включающий коробку передач, установленную на двигателе, при этом коробка передач размещена между двигателем и штангой и соединена с ними.

17. Вагон-хоппер по п.15, в котором штанга дополнительно включает резьбу, предназначенную для взаимодействия с внутренней резьбой выступа.

18. Вагон-хоппер по п.17, дополнительно включающий левую резьбу на части штанги.

19. Вагон-хоппер по п.9, дополнительно включающий коробку передач, соединенную с системой регулирования скорости выгрузки, при этом коробка передач приводится в действие отдельно установленным двигателем, размещенным снаружи вагона-хоппера.

20. Способ выгрузки груза из железнодорожного вагона, имеющего систему регулирования скорости выгрузки, предназначенную для перемещения дверки между первым закрытым и вторым открытым положением, брус, образующий одну часть системы регулирования скорости выгрузки, предназначенную для перемещения в целом в продольном направлении относительно оси вагона для перемещения каждой дверки между первым закрытым положением и вторым открытым положением, и соединенный с возможностью движения с дверкой с помощью механической рычажной системы, и муфту, образующую одну часть механической рычажной системы, предназначенной для регулировки длины механической рычажной системы, расположенной между брусом и дверкой, включающий перемещение бруса относительно в целом продольной оси вагона и обеспечение поворота выгрузной дверки между первым закрытым положением и вторым открытым положением за счет перемещения бруса, и регулирование положения выгрузной дверки по отношению к выгрузному отверстию.

21. Способ по п.20, дополнительно включающий предотвращение выгрузки груза из выгрузной дверки в закрытом положении с помощью блокировки с целью предотвращения утечки груза из вагона.

22. Способ по п.20, дополнительно включающий вращение трехмерных механических рычажных систем, соединенных с брусом и выгрузной дверкой.

23. Способ по п.20, дополнительно включающий одновременную выгрузку груза, по меньшей мере, из двух бункеров, выполненных внутри вагона.

24. Способ по п.20, дополнительно включающий создание железнодорожного вагона с несколькими бункерами, предназначенными для разделения груза, находящегося в каждом бункере, от груза в других бункерах и раздельную выгрузку груза из каждого бункера.

25. Способ по п.20, дополнительно включающий приведение в действие бруса с помощью двигателя между закрытым и открытым положением.

26. Способ по п.20, дополнительно включающий приведение в действие бруса с помощью пневмоцилиндра между закрытым и открытым положением.

27. Способ по п.20, в котором регулирование положения выгрузной дверки по отношению к выгрузному отверстию дополнительно включает вращение винтовой стяжной муфты, образующей часть механической рычажной системы.

| US 3800711 А1, 02.04.1974 | |||

| US 3581672 A1, 01.06.1971 | |||

| US 6019049 A1, 01.02.2000 | |||

| US 4246849 A1, 27.01.1981 | |||

| US 3965760 A1, 29.06.1976 | |||

| US 4136621 A, 30.01.1979 | |||

| Устройство для открывания и закрывания крышек разгрузочных люков бункерного вагона | 1991 |

|

SU1789382A1 |

Авторы

Даты

2010-01-27—Публикация

2004-08-25—Подача