Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу контроля перекручивания трубки упаковочного материала относительно устройства для поперечного запечатывания трубки.

Предпосылки изобретения

В упаковочном производстве долгое время использовались упаковки для упаковки и транспортировки продуктов, таких как молоко, сок и другие напитки. Большая группа этих упаковок изготовлялась из ламинированного упаковочного материала, содержащего основной слой, например, из бумаги или картона, и наружное, непроницаемое для жидкостей покрытие из термопластичного материала, по меньшей мере, на той стороне основного слоя, который образует внутреннюю часть пакета. Иногда материал также содержит газовый барьер, например, в виде алюминиевого слоя.

Такие упаковочные емкости часто изготавливаются таким образом, что лента упаковочного материала формируется в трубку перед запечатыванием продольных кромок, соединенных внахлестку, ленты. Продольно запечатанная трубка непрерывно заполняется продуктом, затем запечатывается поперек и формируется в подушки. Запечатывание выполняется вдоль узких поперечных, взаимно расположенных на расстоянии друг от друга участков запечатывания. Поперечное запечатывание трубки осуществляется известным способом, по существу, под прямыми углами к продольному направлению трубки и постоянно в одной и той же плоскости. Таким образом, запечатанные части трубки с содержимым после этого отделяются от трубки с помощью надрезов на этих запечатанных участках.

Такое формирование ленты в трубку осуществляется с помощью ряда устройств для формирования трубки, обычно колец, через которые проходит лента. При прохождении через последнее устройство для формирования трубки трубка продольно запечатывается, после чего трубка готова для заполнения и затем поперечного запечатывания. Во время поперечного запечатывания трубка сдавливается между двумя противоположными губками, нагревающими термопластичный материал в зоне запечатывания. Расположение продольного шва относительно поперечного шва на готовой упаковке будет влиять на ее внешний вид и назначение и, по существу, должно быть одинаковым на каждой упаковке определенного типа. Перекручивание трубки относительно губок в момент поперечного запечатывания будет определять это соответствующее расположение продольного шва на готовой упаковке. Например, часто необходимо иметь определенное оформление на упаковках, например рисунки и информацию для описания содержимого продукта. Кроме того, поскольку участок, на котором продольный шов пересекается с поперечным швом, будет содержать три слоя упаковочного материала вместо обычных двух слоев, то этот участок будет являться критическим участком, когда он подходит к запечатыванию. Следовательно, губки могут быть выполнены таким образом, чтобы обеспечивать повышенное нагревание на участке пересечения. Следовательно, местоположение продольного шва является решающим.

Из-за различных факторов, таких как натяжение ленты, нежелательные перекручивания трубки могут произойти во время изготовления. В известной установке для производства упаковок, подобных упаковкам, описанным выше, такое перекручивание можно регулировать перед формированием трубки и продольным запечатыванием посредством легкого нажатия на один из продольных краев ленты. Однако данный способ регулировки перекручивания трубки является наиболее пригодным в связи с использованием относительно толстых и жестких материалов. В случае когда используется более тонкий и менее жесткий материал, может существовать риск того, что лента деформируется вследствие нажатия. Кроме того, регулировка перекручивания имеет хороший эффект, когда выполняется перед продольным запечатыванием. Следовательно, может существовать риск того, что новое нежелательное перекручивание трубки образуется после регулировки посредством нажатия и перед продольным запечатыванием.

Краткое описание изобретения

Задачей настоящего изобретения является создание устройства и способа контроля перекручивания трубки упаковочного материала относительно устройства для поперечного запечатывания трубки, которые, по меньшей мере, устраняют недостатки известного уровня техники. Основной идеей настоящего изобретения является контроль перекручивания трубки посредством воздействия на трубку, по существу, на несформированную ленту упаковочного материала, благодаря чему настоящее изобретение может применяться для всех типов упаковочных материалов, относительно жестких, а также относительно тонких материалов.

Устройство и способ для достижения указанной задачи, определены в прилагаемой формуле изобретения и описаны ниже.

Устройство для контроля перекручивания трубки упаковочного материала относительно устройства для поперечного запечатывания трубки в соответствии с настоящим изобретением отличается тем, что содержит ряд роликов, образующих отверстие, через которое может проходить упаковочный материал. Поверхность качения каждого из роликов выполнена с возможностью контакта с наружной поверхностью трубки, и направление оси вращения, по меньшей мере, одного из роликов может регулироваться для контроля перекручивания трубки. Известно использование отверстий, образованных рядом неподвижных роликов при изготовлении упаковок, но для другого формирования трубки из ленты упаковочного материала. Использование отверстий, образованных роликами для контроля перекручивания трубки, где, по меньшей мере, один из роликов имеет регулируемое направление оси вращения, ранее не было известно. Следовательно, одним преимуществом настоящего изобретения является то, что его можно осуществить посредством использования известных элементов конструкции. Следовательно, уже имеющиеся упаковочные установки могут быть модифицированы для осуществления способа контроля перекручивания трубки настоящего изобретения.

Устройство для поперечного запечатывания может работать в соответствии с любым пригодным способом, таким как, например, ультразвуковое запечатывание и запечатывание индукционным нагревом.

Устройство в соответствии с настоящим изобретением может использоваться для всех типов трубок упаковочного материала, например для трубок со сплошным соединением, образованных из ленты упаковочного материала. Кроме того, устройство может быть выполнено с возможностью приема полностью сформированных и в случае указанного примера, таким образом, непрерывно запечатанных трубок. Вместо этого в качестве альтернативы устройство может быть выполнено с возможностью самому завершать формирование. В соответствии с одним вариантом осуществления настоящего изобретения устройство выполнено с возможностью приема ленты упаковочного материала и дополнительно содержит запечатывающий элемент, выполненный с возможностью запечатывания сплошного соединения внахлестку между двумя противоположными кромочными участками ленты. Лента может приниматься или уже сформированной в трубку, готовую для запечатывания, или (частично) несформированную, в этом случае устройство способно выполнять операцию формирования перед непрерывным запечатыванием.

Указанный вариант осуществления является преимущественным, поскольку он обеспечивает, по меньшей мере, две разные важные функции, т.е. непрерывное запечатывание трубки и коррекцию перекручивания трубки, выполняемые в одном и том же устройстве. Это в свою очередь означает, что коррекция перекручивания и непрерывное запечатывание могут выполняться непосредственно друг за другом, так что большое новое перекручивание не может быть образовано после коррекции перекручивания перед непрерывным запечатыванием, таком как в известном уровне техники. Кроме того, это означает, что количество элементов в упаковочной установке может быть уменьшено, что в свою очередь приводит к упрощению конструкции установки и снижению затрат.

Для ясности необходимо отметить, что термин «трубка» в случае трубки, сформированной из ленты упаковочного материала, используется как для запечатанной, так и незапечатанной, но сформированной трубки. Полностью сформированная трубка означает трубку, готовую для заполнения.

Запечатывающий элемент может использоваться в соответствии с любым пригодным способом для запечатывания, таким как, например, ультразвуковое запечатывание, использование клея и запечатывание индукционным нагревом.

Конструкция устройства может быть такой, что запечатывающий элемент расположен напротив одного из роликов и выполнен с возможностью контакта с внутренней поверхностью трубки. Во время непрерывного запечатывания соединение сдавливается между запечатывающим элементом и одним из роликов. Такая конструкция является преимущественной в том, что она обеспечивает одновременное выполнение непрерывного запечатывания и контроля перекручивания трубки.

В соответствии с одним вариантом осуществления отверстие выполнено с возможностью выдачи трубки с заданной окружностью. Данный вариант осуществления является преимущественным, поскольку он предусматривает еще одну функцию, т.е. функцию (частичного) формирования трубки, помимо коррекции перекручивания и возможного непрерывного запечатывания, которые выполняются на одном и том же устройстве.

Как описано выше, в соответствии с настоящим изобретением, по меньшей мере, один из роликов выполнен таким образом, что направление его оси вращения может регулироваться. В одном варианте осуществления устройства настоящего изобретения направление оси вращения множества роликов может регулироваться для контроля перекручивания трубки. Чем больше роликов, содержащихся в этом множестве, тем легче можно контролировать перекручивание трубки, поскольку закрепленный ролик может препятствовать регулировке перекручивания.

В связи с указанным вариантом осуществления устройство может быть выполнено таким образом, что регулировки направления оси вращения множества роликов коррелируются. Это является преимуществом, поскольку обеспечиваются оптимальное взаимодействие роликов и относительно механически простая конструкция устройства.

В соответствии с одним вариантом осуществления настоящего изобретения устройство может быть таким, что направление оси вращения может регулироваться от направления по умолчанию, по существу, перпендикулярного до продольной оси трубки. Направление по умолчанию означает направление оси вращения, когда не требуется регулировка перекручивания трубки.

Устройство настоящего изобретения может быть выполнено таким образом, что поверхность качения каждого из роликов является вогнутой. Это может быть выгодным, поскольку наружная поверхность трубки обычно является изогнутой, благодаря чему вогнутая поверхность обычно будет обеспечивать большую площадь контакта и трение между роликами и трубкой по сравнению с плоской поверхностью. В свою очередь это способствует контролю перекручивания трубки. Естественно, это является особенно выгодным в вариантах осуществления, в которых устройство выполнено с возможностью приема ленты упаковочного материала, еще не полностью сформированной в трубку, поскольку отверстие, образованное вогнутыми роликами, может способствовать формированию трубки/сохранению формы трубки.

Однако могут возникнуть ситуации, когда большая контактная поверхность между трубкой и роликами может вызвать опасность повреждения упаковочного материала, но когда все еще необходимо иметь большое трение между трубкой и роликами для обеспечения контроля перекручивания трубки. Одним примером такой ситуации является ситуация, в которой устройство выполнено с возможностью приема полностью сформированной и наполненной трубки. Ролики могут быть выполнены из резины или какого-либо другого материала, обеспечивая относительно большое трение, даже при небольшой контактной поверхности между трубкой и роликами. Поверхность качения каждого из роликов может быть, например, плоской или даже выпуклой.

Устройство настоящего изобретения может быть выполнено таким образом, что ось вращения совпадает с осью, проходящей через центр соответствующего одного из роликов. В соответствии с этим регулировка может выполняться посредством наклона конца оси. В качестве альтернативы регулировка может выполняться посредством наклона концов оси в противоположных направлениях. Оба способа осуществления настоящего изобретения являются относительно механически простыми и надежными.

Устройство в соответствии с настоящим изобретением может быть выполнено таким образом, чтобы соединяться с датчиком регистрации перекручивания, причем перекручивание трубки контролируется как функция выходного сигнала с датчика регистрации перекручивания. Это обеспечивает обратную связь относительно прогиба трубки и немедленную коррекцию, если необходимо. Такой датчик может работать в соответствии с любым подходящим способом для регистрации, таким как оптическая регистрация.

В соответствии с одним вариантом осуществления устройство выполнено таким образом, что размер отверстия, образованного роликами, может регулироваться. Эта отличительная особенность является преимущественной, поскольку она обеспечивает использование прибора в связи с большим количеством разных размеров трубки и, таким образом, множеством различных типов упаковок.

Способ контроля перекручивания трубки упаковочного материала относительно устройства для поперечного запечатывания трубки в соответствии с настоящим изобретением отличается тем, что он включает обеспечение прохождения упаковочного материала через отверстие, причем отверстие образовано с помощью ряда роликов с поверхностью качения, выполненной с возможностью контакта с наружной поверхностью трубки. Способ дополнительно включает регулировку направления оси вращения, по меньшей мере, одного из роликов для контроля перекручивания трубки.

Характеристики, описанные в связи с устройством, конечно, являются заменяемыми в соответствии со способом согласно настоящему изобретению. Кроме того, необходимо подчеркнуть, что указанные характеристики могут быть объединены в одном варианте осуществления.

Краткое описание чертежей

Настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых изображены примеры предпочтительных вариантов осуществления настоящего изобретения.

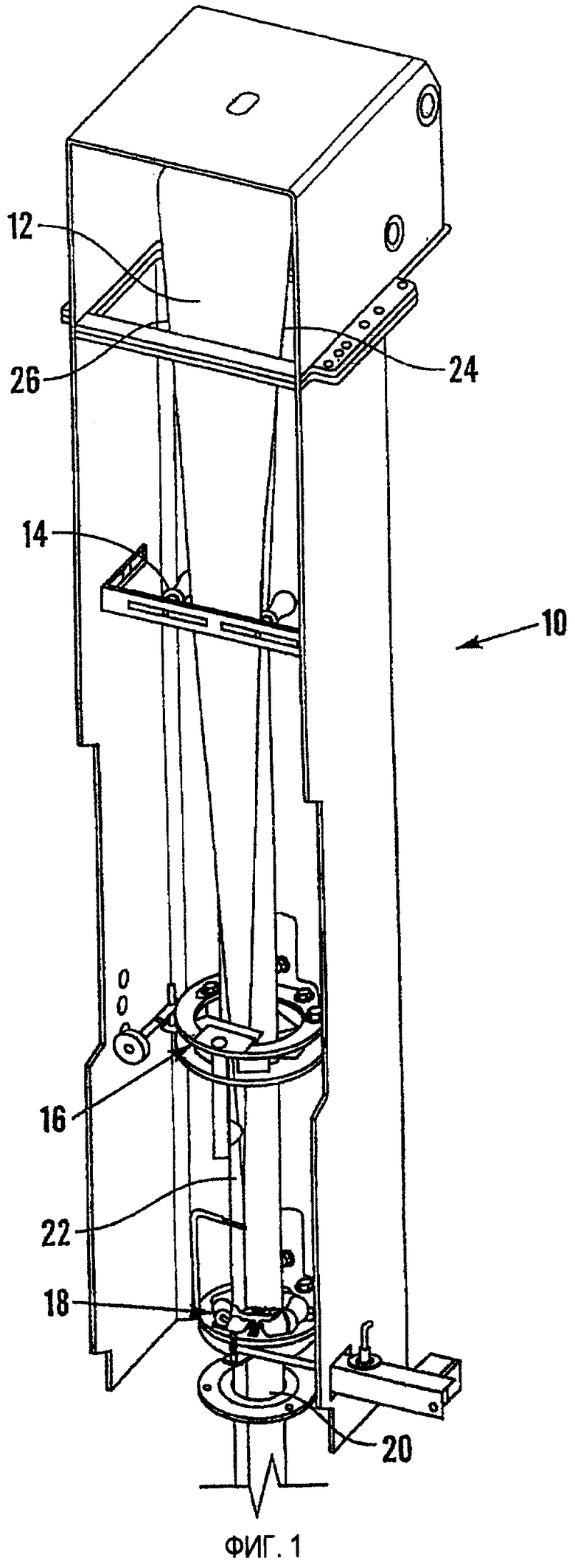

На фиг.1 изображен перспективный вид части упаковочной установки, содержащей устройство в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг.2 изображена блок-схема, соответствующая фиг.1.

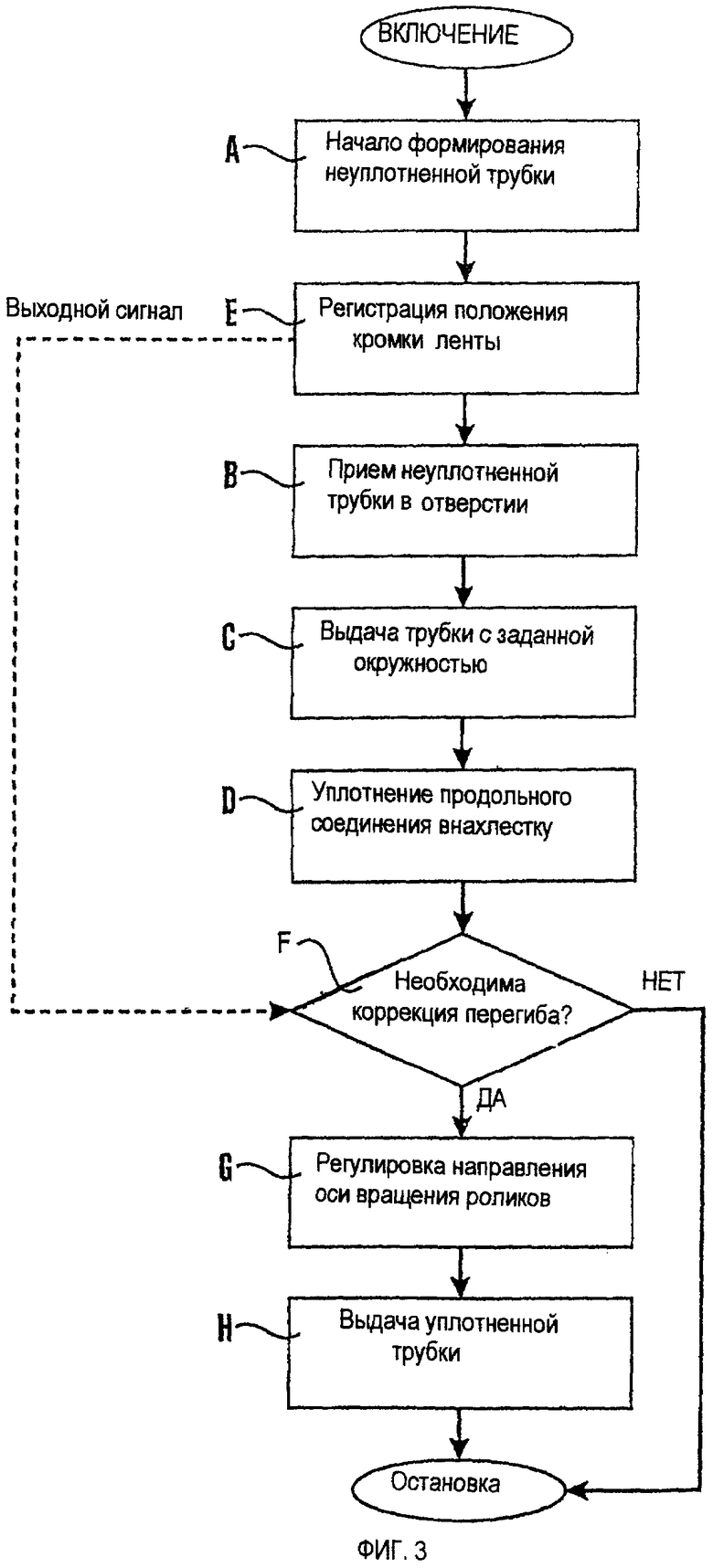

На фиг.3 изображена схема последовательности операций, соответствующая фиг.1.

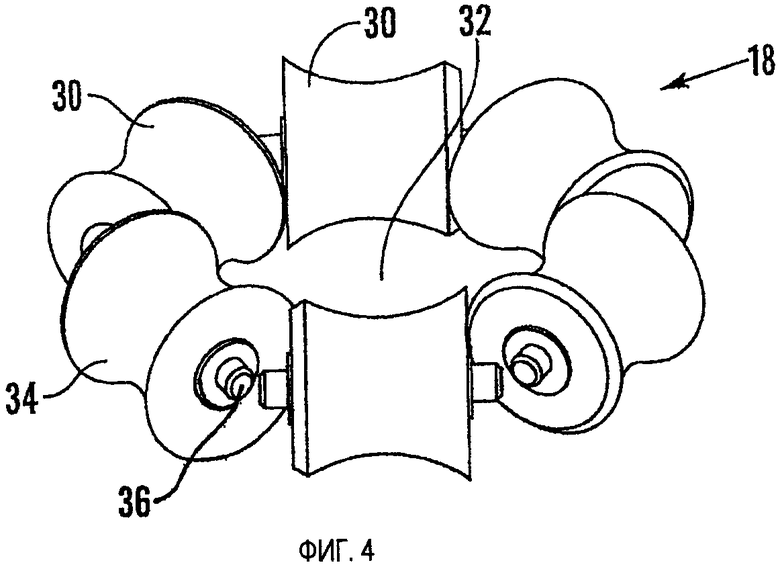

На фиг.4 изображен перспективный частичный вид устройства в соответствии с фиг.1.

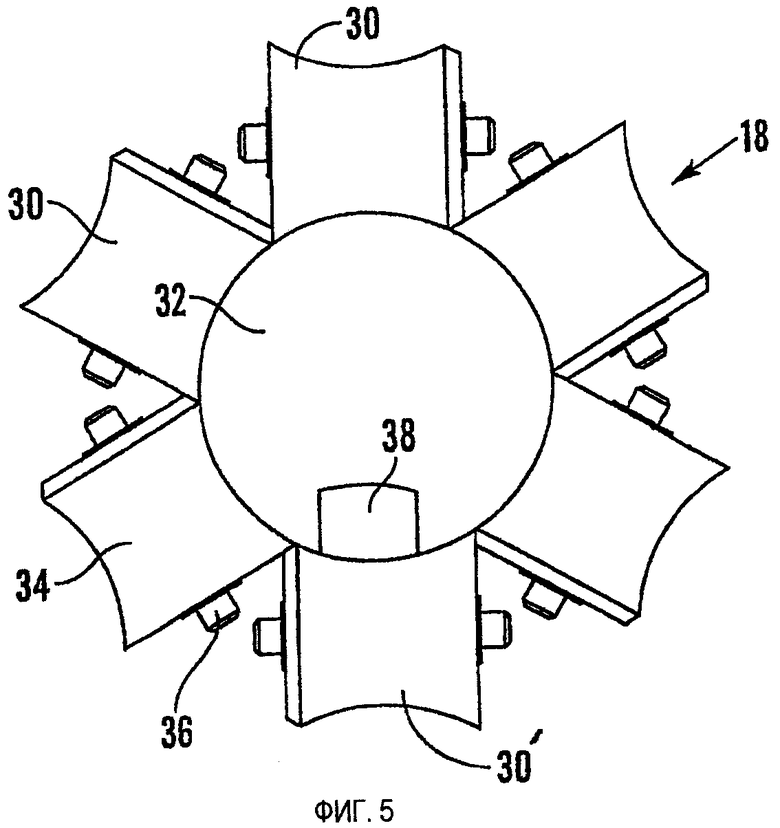

На фиг.5 изображен частичный вид сверху устройства в соответствии с фиг.1.

На фиг.6 изображен вид сверху части устройства, показанного на фиг.4 и 5.

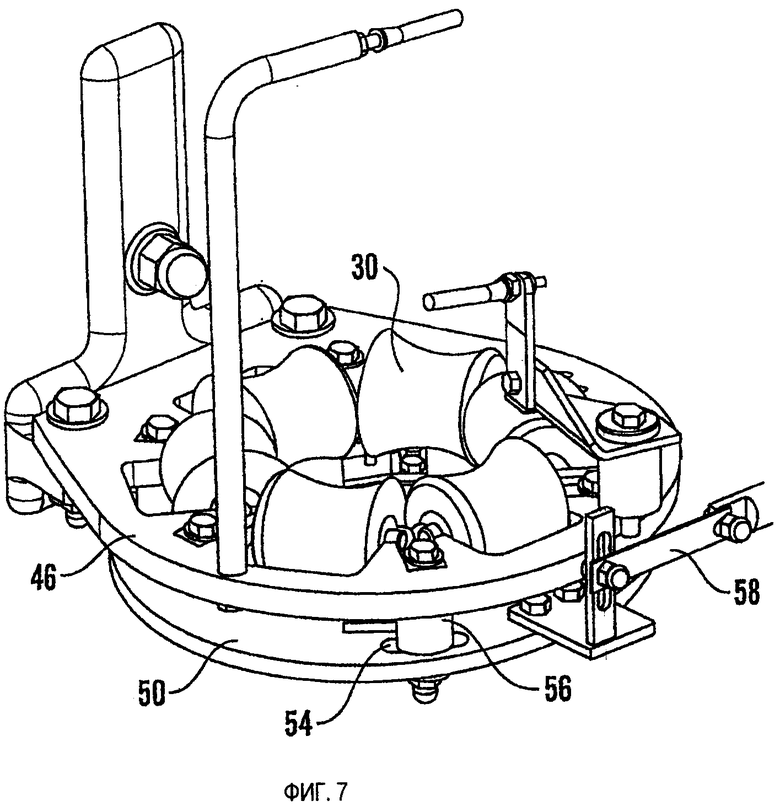

На фиг.7 изображен перспективный частичный вид устройства в соответствии с фиг.1.

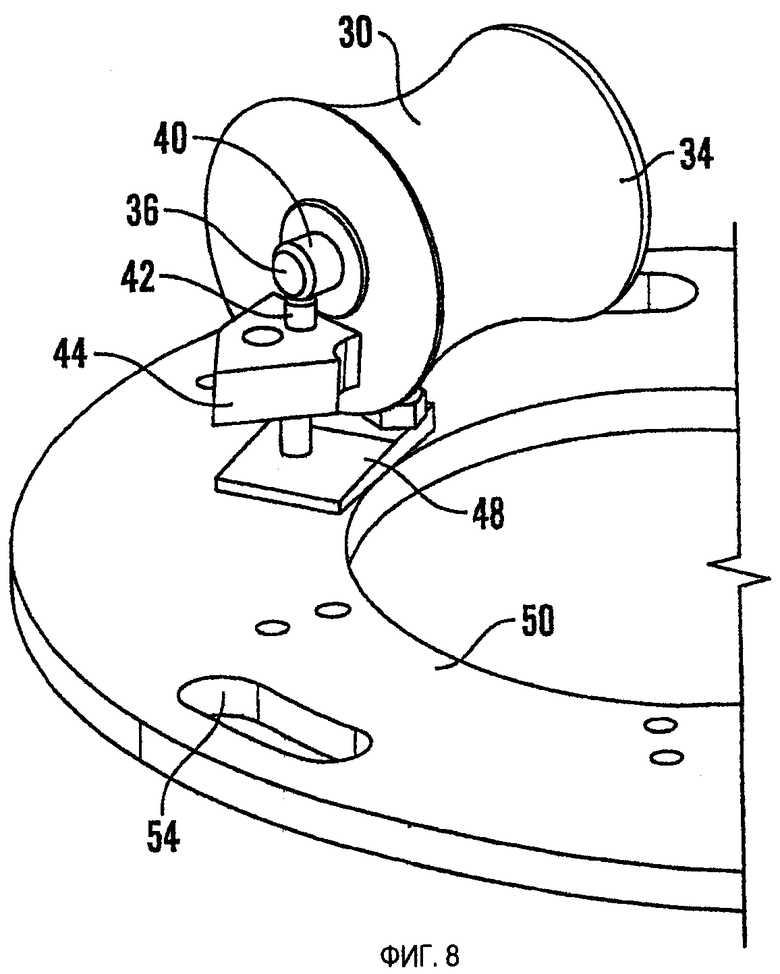

На фиг.8 изображен подробный перспективный частичный вид устройства в соответствии с фиг.1.

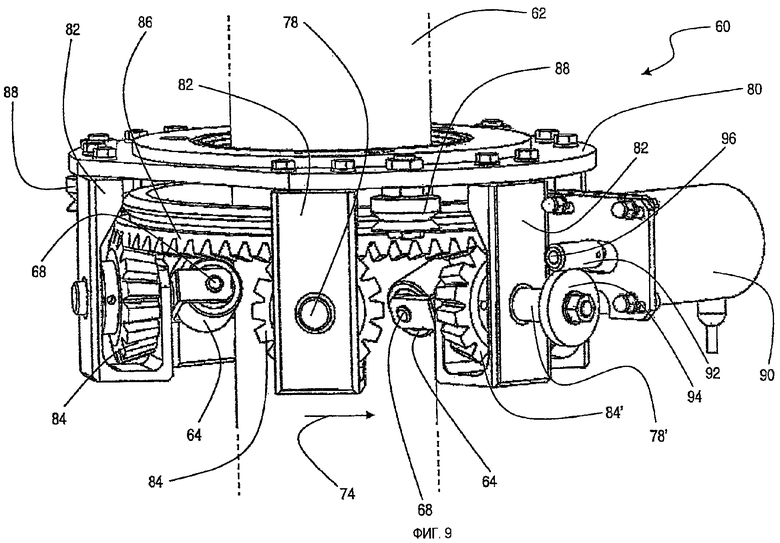

На фиг.9 изображен перспективный частичный вид устройства в соответствии со вторым вариантом осуществления настоящего изобретения.

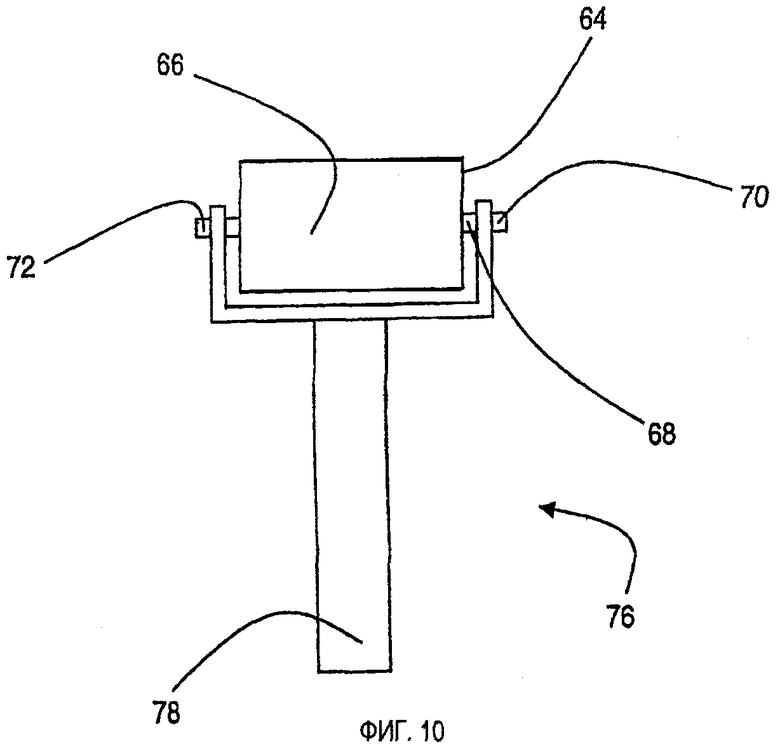

На фиг.10 изображен вид сверху части устройства, показанного на фиг.9.

Подробное описание предпочтительных вариантов осуществления

На фиг.1 изображена часть 10 установки для изготовления упаковок из ленты 12 упаковочного материала. На фиг.2 изображена соответствующая схематическая блок-схема части установки, тогда как на фиг.3 изображена схема последовательности операций, иллюстрирующая соответствующий способ. Упаковочный материал представляет собой описанный вначале тип, т.е. основной бумажный слой, покрытый термопластичным материалом. При прохождении через эту конкретную часть установки запечатанная трубка формируется из исходной, по существу, ровной ленты 12. Формирование трубки осуществляется с помощью ряда устройств 14, 16 для формирования трубки и устройства 18, входящих в состав установки 10. Устройство 18 выполнено в соответствии с первым вариантом осуществления настоящего изобретения. Основным назначением устройств 14, 16 для формирования трубки является обеспечение начала формирования (этап А) ленты 12 в трубку 20 с соединением 22 внахлестку между двумя взаимно противоположными кромочными участками 24 и 26 ленты, но эти устройства здесь подробно не описываются. Устройство 18 выполнено с возможностью контроля перекручивания трубки относительно запечатывающего устройства 28 для поперечного запечатывания трубки. Запечатывающее устройство 28 изображено схематически только на фиг.2 и не описывается здесь подробно. Устройство 18 дополнительно выполнено с возможностью завершения формирования ленты посредством выдачи трубки с заданным диаметром перед продольным запечатыванием соединения 22 внахлестку. Это будет описано более подробно ниже. Устройство 18 частично и более подробно показано на фиг.4, 5 и 6. Оно содержит шесть подобных роликов 30 из нержавеющей стали, образующих, по существу, круглое отверстие 32, выполненное с возможностью приема (этап В) незапечатанной, частично сформированной трубки 20 упаковочного материала. Отверстие будет определять (этап С) окончательную наружную окружность запечатанной трубки. При прохождении через отверстие 32 трубка 20 оказывает радиальное усилие на ролики и заставляет их вращаться благодаря результирующему трению. Каждый из роликов 30 имеет вогнутую поверхность 34 для получения относительно большой контактной поверхности между трубкой 20 и устройством 18. Кроме того, ось 36, определяющая ось вращения, расположена в центре каждого из роликов 30. Один из роликов, ролик 30', осуществляет (этап D) продольное запечатывание трубки запечатывающим элементом в виде противодействующего ролика 38, расположенного напротив ролика 30' внутри трубки. Для ясности этот запечатывающий элемент можно видеть только на фиг.5. Во время продольного запечатывания соединение 22 сдавливается между роликом 30' и запечатывающим элементом 38, который работает в соответствии с любым подходящим способом запечатывания для запечатывания соединения.

Во время изготовления трубка может перегнуться в результате таких действий, как неравномерное натяжение ленты. Это может вызвать указанные в начале описания проблемы, то есть риск, связанный с получением несоответствующего оформления, и риск, связанный с наличием препятствий при поперечном запечатывании на участке пересечения с продольным швом. Следовательно, как изображено на фиг.7-8, устройство 18 выполнено таким образом, что направление осей 36 и, следовательно, оси вращения роликов 30 может регулироваться для контроля перекручивания трубки. Для ясности только один из роликов 30 изображен на фиг.8. Направление по умолчанию оси 36, по существу, перпендикулярно продольной оси трубки. Если необходима коррекция перекручивания трубки относительно устройства 28 для поперечного запечатывания, то один конец 40 оси наклоняется от направления по умолчанию или вверх для коррекции по часовой стрелке, или вниз для коррекции против часовой стрелки, тогда как другой конец (не показан) оси остается неподвижным. Наклон осуществляется с помощью штифта 42, установленного с возможностью свободного перемещения в отверстии в корпусе 44 подшипника и перемещающего конец 40 оси 36 ролика 30. Корпус 44 подшипника закреплен на опорной пластине 46 ролика устройства 18. Под корпусом 44 подшипника расположен клин 48, в который штифт 42 способен упираться. Клин 48 закреплен на скользящей пластине 50 устройства 18. Толщина клина в точке контакта со штифтом определяет, насколько штифт выступает из корпуса подшипника, и в свою очередь степень (положительную или отрицательную относительно направления по умолчанию) наклона оси 36. Следовательно, направление оси 36 регулируется посредством изменения положения клина 48 относительно корпуса 44 подшипника. Опорная пластина 46 ролика и скользящая пластина 50 устройства соединены с возможностью поворота, благодаря чему регулировка осуществляется в результате соответствующего поворота между ними. Скользящая пластина 50 перемещается относительно опорной пластины 46 ролика, которая остается неподвижной. Пластины соединены с помощью распорных элементов 56, закрепленных на опорной пластине 46 ролика и вставленных в прорези 54 в скользящей пластине 50. Распорные элементы 56 соединены со скользящей пластиной 50 таким образом, что скользящая пластина и распорные элементы способны перемещаться относительно друг друга. Кроме того, скользящая пластина 50 закреплена на исполнительном устройстве 58 (частично изображенном на фиг.7), которое осуществляет перемещение скользящей пластины 50 относительно опорной пластины 46 ролика.

Указанное описание относится к одному из роликов, однако другие ролики, по существу, работают таким же образом. Следовательно, когда необходима коррекция перекручивания трубки относительно устройства 28 для поперечного запечатывания, направление осей 36 всех роликов 30 регулируется во взаимосвязи посредством одного простого общего поворота.

Для определения, требуется ли коррекция перекручивания трубки относительно устройства для поперечного запечатывания или нет, устройство 18 выполнено с возможностью соединения с датчиком 52 регистрации перекручивания, схематически изображенным на фиг.2, как указано пунктирной линией. Датчик 52 регистрации перекручивания расположен между устройством 16 для формирования трубки и устройством 18, т.е. в части упаковочной установки, в которой лента только частично сформирована в трубку. Здесь кромочные участки 24, 26 не перекрываются и все еще отделены некоторым расстоянием. Датчик 52 оптически регистрирует (этап Е) местоположение одной из продольных кромок ленты посредством передачи двух параллельных световых лучей и проверки, отражаются ли эти лучи или нет. Если регулировка перекручивания трубки не требуется, т.е. если местоположение кромки ленты правильное, то один из лучей будет падать на ленту и отражаться, в то время как другой луч не будет падать на ленту и отражаться. Следовательно, если ни один из лучей не отражается или оба луча отражаются, то регулировка необходима посредством соединения с устройством 18. Таким образом, если определено (этап F), что необходима коррекция перекручивания, то направление оси всех роликов соответственно регулируется (этап G), тогда как такая регулировка не выполняется иначе. Следовательно, когда трубка выходит (этап Н) из устройства 18, она будет иметь правильное перекручивание относительно запечатывающего устройства 28.

В указанном варианте осуществления, хотя не видно на чертежах, этапы С, D, F и G выполняются, по существу, одновременно, однако возможны многочисленные варианты.

Кроме того, хотя не описано выше, запечатанная трубка естественно заполнена предназначенным продуктом перед поперечным запечатыванием. Например, запечатанная трубка может заполняться жидким продуктом, таким как напиток.

На фиг.9 изображено устройство 60, выполненное в соответствии со вторым вариантом осуществления настоящего изобретения. Аналогично указанному устройству 18 устройство 60 может содержаться в установке для изготовления упаковок из ленты упаковочного материала описанного выше типа. Однако устройство 60 выполнено с возможностью приема полностью сформированной, то есть уже продольно запечатанной, а также заполненной трубки 62. Продольное запечатывание выполняется на более раннем этапе, например, в кольце для окончательного формирования с функцией запечатывания, как указано вначале. Следовательно, позиционирование устройства 60 в упаковочной установке отличается от позиционирования устройства 18, как показано на фиг.1. Формирующее кольцо с функцией запечатывания расположено выше по потоку от устройства 60 и ниже по потоку от ряда устройств для формирования трубки, аналогичных устройствам 14 и 16 для формирования трубки, описанным в связи с первым вариантом осуществления. Подобно устройству 18, устройство 60 выполнено с возможностью контроля перекручивания трубки относительно запечатывающего устройства для поперечного запечатывания трубки.

Устройство 60 содержит шесть подобных резиновых роликов 64 (из которых только два можно видеть на фиг.9), расположенных на периферии воображаемой окружности, через которую должна проходить заполненная трубка. Один из этих роликов изображен более подробно на фиг.10. При прохождении через окружность трубка оказывает радиальное усилие на ролики и заставляет их вращаться благодаря результирующему трению. Каждый из роликов 64 имеет ровную поверхность 66 для обеспечения относительно небольшой контактной поверхности с трубкой, чтобы не повредить упаковочный материал. Кроме того, ось 68, определяющая ось вращения, расположена в центре каждого из роликов 64.

Как указано выше, трубка может по разным причинам перекручиваться во время изготовления. Важно корректировать перекручивание ввиду поперечного запечатывания трубки. Коррекция перекручивания также является важной ввиду формирования и продольного запечатывания трубки. Следовательно, устройство 60 выполнено таким образом, что направление осей 68 и, следовательно, оси вращения роликов 64 может регулироваться для контроля перекручивания трубки. Направление по умолчанию осей 68, по существу, перпендикулярно продольной оси трубки. Если необходима коррекция перекручивания трубки относительно устройства для поперечного запечатывания, то один конец 70 каждой оси наклонен от направления по умолчанию или вверх, или вниз на фиг.10, тогда как другой конец 72 каждой оси наклонен в противоположном направлении. Другими словами, если необходима коррекция перекручивания трубки, то каждая ось поворачивается вокруг оси, проходящей радиально из центра трубки в центр оси. Когда ролики наклонены, как показано на фиг.9, трубка 62 повернута в направлении 74.

Каждая из осей 68 расположена в соответствующем стопорном устройстве 76, содержащем стержень 78, который совпадает с осью, вокруг которой ось поворачивается в связи с коррекцией перекручивания трубки, причем поворот осуществляется посредством вращения стержня 78. Устройство 60 дополнительно содержит опорную пластину 80 ролика и шесть подобных подвесных устройств 82, закрепленных на одинаковом расстоянии друг от друга на его периферии. Маленькое коническое зубчатое колесо 84 подвешено с возможностью вращения в каждом из подвесных устройств 82 посредством вставки соответствующего одного из стержней 78 через два концентрических отверстия (не показаны) в подвесном устройстве и центральное отверстие (не показано) в маленьком зубчатом колесе, расположенное между ними. Стержни 78 соединены с соответствующими маленькими зубчатыми колесами 84 таким образом, что вращение маленьких зубчатых колес приводит к соответствующему вращению стержней 78. Кроме того, местоположение стержней 78 в маленьких зубчатых колесах 84 может регулироваться в соответствующем радиальном направлении трубки, что означает, что устройство может быть использовано в связи с трубками разных размеров.

Кроме того, устройство 60 содержит большое коническое зубчатое колесо 86, соединенное с опорной пластиной 80 ролика с помощью трех подобных опорных колес 88 (из которых только два видно на фиг.9), закрепленных на одинаковом расстоянии друг от друга на периферии опорной пластины ролика. Большое зубчатое колесо 86 и, следовательно, также опорные колеса 88 выполнены с возможностью вращения в связи с коррекцией перекручивания трубки, в то время как опорная пластина 80 ролика может всегда оставаться неподвижной. Как видно на фиг.9, большое зубчатое колесо 86 зацепляется с маленькими зубчатыми колесами 84, что обеспечивает перемещение всех зубчатых колес во взаимосвязи. Таким образом, направление осей 68 всех роликов 64 может регулироваться посредством одного простого общего поворота большого зубчатого колеса 86 относительно опорной пластины 80 ролика.

Устройство имеет положение по умолчанию, в котором большое и маленькие зубчатые колеса расположены в конкретных положениях. В этом положении по умолчанию оси роликов расположены в направлении по умолчанию, которое, как указано выше, перпендикулярно продольной оси трубки 62. При повороте большого зубчатого колеса также поворачиваются маленькие зубчатые колеса, и в соответствии с этим наклоняются оси роликов. Угол поворота зубчатых колес определяет степень наклона роликов.

Окончательно устройство 60 содержит шаговый электродвигатель 90, червяк 92 и привод 94. Червяк 92 закреплен на шейке 96 вала шагового электродвигателя 90. Кроме того, червяк 92 зацепляется с приводом 94, который закреплен на одном из стержней, стержне 78'. Как видно на фиг.9, стержень 78' выполнен с некоторым отличием от остальных стержней.

Для определения, требуется ли коррекция перекручивания трубки относительно устройства для поперечного запечатывания или нет, устройство 60 выполнено с возможностью соединения с датчиком регистрации перекручивания, подобным датчику регистрации перекручивания, описанному в связи с первым вариантом осуществления. Если определено, что коррекция перекручивания трубки необходима, то шаговый электродвигатель 90 создает вращательное движение, передаваемое шейкой 96 вала на червяк 92, червяком на привод 94 и, таким образом, на стержень 78'. Когда стержень 78' начинает вращаться, также начинает вращаться маленькое зубчатое колесо 84', которое соединено со стержнем 78'. В свою очередь большое зубчатое колесо начинает вращаться и, следовательно, остальные маленькие зубчатые колеса.

В указанном варианте осуществления датчик регистрации перекручивания установлен между устройствами для формирования трубки и устройством. Однако может быть использован другой датчик регистрации перекручивания и расположен где угодно в упаковочной установке и в соответствии с другим вариантом осуществления расположен после устройства для контроля перекручивания трубки. В еще одном варианте осуществления датчик регистрации перекручивания установлен перед устройствами для формирования трубки.

Кроме того, все ролики необязательно должны быть подобными и одинаково функционировать. В соответствии с одним вариантом осуществления некоторые из роликов являются неподвижными, тогда как остальные ролики имеют регулируемую ось вращения. В соответствии с еще одним вариантом осуществления некоторые из роликов имеют регулируемую ось вращения для осуществления перекручивания трубки в направлении по часовой стрелке, в то время как другие имеют регулируемую ось вращения для осуществления перекручивания трубки в направлении против часовой стрелки.

Описанные выше варианты осуществления будут рассматриваться только в качестве примеров. Специалисты в данной области техники понимают, что описанные варианты осуществления могут быть объединены и изменены рядом способов без отхода от идеи настоящего изобретения.

В качестве примера отверстие, образованное роликами, необязательно должно быть круглым и может быть любой формы. Кроме того, может быть использовано любое количество роликов для образования отверстия, причем шесть является одним возможным количеством. Кроме того, как понятно из второго варианта осуществления, ролики необязательно должны располагаться рядом друг с другом для полного окружения трубки. Вместо этого они могут быть разделены некоторым расстоянием. В качестве примера отверстие может быть образовано двумя противоположно расположенными роликами, поверхность качения которых закрывает только часть периферии трубки.

Кроме того, механические конструкции для регулировки оси вращения роликов представлены только в качестве примера. Конечно, любая другая подходящая конструкция может быть использована в связи с настоящим изобретением.

Настоящее изобретение не ограничивается использованием упаковок в форме подушки, и могут использоваться при изготовлении другие виды упаковок, такие как упаковки в форме четырехгранника и прямоугольного параллелепипеда.

В конечном счете необходимо отметить, что чертежи не выполнены в соответствии с масштабом.

Изобретение относится к устройству и способу для контроля перекручивания трубки упаковочного материала относительно поперечного запечатывания трубки. Устройство содержит ряд роликов, образующих отверстие, через которое проходит упаковочный материал. Поверхность качения каждого из роликов выполнена с возможностью контакта с наружной поверхностью трубки. Направление оси вращения, по меньшей мере, одного из роликов регулируется для контроля перекручивания трубки. Способ заключается в осуществлении контроля перекручивания трубки упаковочного материала относительно устройства для поперечного запечатывания трубки и включает этапы обеспечения прохождения упаковочного материала через отверстие. Отверстие образуют посредством ряда роликов с поверхностью качения, выполненной для контакта с наружной поверхностью трубки. Способ включает этап регулировки направления оси вращения, по меньшей мере, одного из роликов для контроля перекручивания трубки. Достигается применение изобретения для всех типов упаковочных материалов. 2 н. и 22 з.п. ф-лы, 10 ил.

1. Устройство (18, 60) для контроля перекручивания трубки (20, 62) упаковочного материала относительно устройства (28) для поперечного запечатывания трубки, отличающееся тем, что содержит ряд роликов (30, 64), образующих отверстие (32), через которое проходит упаковочный материал, причем поверхность (34, 66) качения каждого из роликов выполнена с возможностью контакта с наружной поверхностью трубки, и направление оси вращения, по меньшей мере, одного из роликов регулируется для контроля перекручивания трубки.

2. Устройство (18) по п.1, выполненное с возможностью приема ленты (12) упаковочного материала и дополнительно содержащее запечатывающий элемент (38), выполненный с возможностью запечатывания соединения (22) внахлестку между двумя взаимно противоположными кромочными участками (24, 26) ленты.

3. Устройство (18) по п.2, в котором запечатывающий элемент (38) расположен напротив одного из роликов (30) и выполнен с возможностью контакта с внутренней поверхностью трубки (20).

4. Устройство (18) по любому из пп.1-3, в котором отверстие (32) выполнено с возможностью выдачи трубки (20) с заданной окружностью.

5. Устройство (18, 60) по п.1, в котором направление оси вращения множества роликов (30, 64) регулируется для контроля перекручивания трубки (20, 62).

6. Устройство (18, 60) по п.5, в котором регулировки направления оси вращения множества роликов (30, 64) коррелируются.

7. Устройство (18, 60) по любому из предыдущих пунктов, в котором направление оси вращения регулируется от направления по умолчанию, по существу, перпендикулярного к продольной оси трубки (20, 62).

8. Устройство (18) по любому из предыдущих пунктов, в котором поверхность (34) качения каждого из роликов (30) является вогнутой.

9. Устройство (60) по любому из предыдущих пунктов, в котором ролики (64) выполнены из резины.

10. Устройство (18) по любому из предыдущих пунктов, в котором ось вращения совпадает с осью (36), проходящей через центр соответствующего одного из роликов (30), причем регулировка осуществляется посредством наклона конца (40) оси.

11. Устройство (60) по любому из пп.1-10, в котором ось вращения совпадает с осью (68), проходящей через центр соответствующего одного из роликов (64), причем регулировка осуществляется посредством наклона концов (70, 72) оси в противоположных направлениях.

12. Устройство (18, 60) по любому из предыдущих пунктов, выполненное с возможностью соединения с датчиком (52) регистрации перекручивания, причем перекручивание трубки (20, 62) контролируется как функция выходного сигнала с датчика регистрации перекручивания.

13. Устройство (60) по любому из предыдущих пунктов, в котором размер отверстия регулируется.

14. Способ контроля перекручивания трубки упаковочного материала относительно устройства для поперечного запечатывания трубки, отличающийся тем, что включает этапы обеспечения прохождения (этап В+Н) упаковочного материала через отверстие, причем отверстие образуют посредством ряда роликов с поверхностью качения, выполненной для контакта с наружной поверхностью трубки, и регулировку (этап G) направления оси вращения, по меньшей мере, одного из роликов для контроля перекручивания трубки.

15. Способ по п.14, в котором обеспечение прохождения упаковочного материала через отверстие включает прием (этап В) ленты упаковочного материала в отверстии, запечатывание (этап D) соединения внахлестку между двумя взаимно противоположными кромочными участками ленты и выпуск (этап Н) запечатанной трубки.

16. Способ по п.15, в котором запечатывание (этап D) соединения внахлестку осуществляют, по существу, одновременно с контролем перекручивания трубки.

17. Способ по любому из пп.14-16, дополнительно включающий выдачу (этап С) трубки с заданной окружностью, определяемой отверстием.

18. Способ по любому из пп.14-17, включающий регулировку (этап G) направления оси вращения множества роликов для контроля перекручивания трубки.

19. Способ по п.18, включающий корреляцию регулировок направления оси вращения множества роликов.

20. Способ по любому из пп.14-19, в котором регулировка (этап G) направления оси вращения включает ее регулировку от направления по умолчанию, по существу, перпендикулярного к продольной оси трубки.

21. Способ по любому из пп.14-20, в котором ось вращения совпадает с осью, проходящей через центр соответствующего одного из роликов, и в котором регулировка (этап G) направления оси вращения включает наклон конца оси.

22. Способ по любому из пп.14-20, в котором ось вращения совпадает с осью, проходящей через центр соответствующего одного из роликов, и регулировка направления оси вращения включает наклон концов оси в противоположных направлениях.

23. Способ по любому из пп.14-22, дополнительно включающий регистрацию (этап Е) перекручивания трубки и, как функцию результата регистрации, контроль перекручивания трубки.

24. Способ по любому из пп.14-23, дополнительно включающий регулировку размера отверстия в соответствии с размером трубки.

| ЕР 1116659 A1, 18.07.2001 | |||

| Способ обработки спекающихся углей перед газификацией | 1985 |

|

SU1468914A1 |

| GB 1373203 A, 06.11.1974 | |||

| JP 8337219 A, 24.12.1996 | |||

| Устройство для упаковывания изделий в рукавную пленку | 1989 |

|

SU1687515A1 |

| Способ упаковывания продукта между двумя лентами упаковочного материала | 1989 |

|

SU1742135A1 |

Авторы

Даты

2010-01-27—Публикация

2005-12-08—Подача