Изобретение относится к устройству и способу замены рулона в разматывателе, которые могут использоваться, в частности, для бумажных рулонов и других материалов в форме полосы.

Как известно, функцией разматывателей является размотка полосового материала с рулона для его подачи на один или более станков, расположенных далее по потоку в определенной технологической цепочке. В возможной конфигурации разматыватель содержит несущую структуру, на которой расположены две конические опоры, предназначенные для зацепления с двумя соответствующими оправками, вставленными с двух сторон в центральное трубчатое ядро рулона, которое также называют "сердечник", таким образом, чтобы рулон мог свободно поворачиваться вокруг соответствующей оси и разматывать соответствующую полосу.

Относительно важной фазой в использовании разматывателей является смена катушек, т.е. операция, во время которой почти пустой рулон заменяется на новый рулон. Эта операция, которая должна гарантировать непрерывность подачи полосы на станки, расположенные далее по потоку, чаще всего выполняется почти исключительно вручную, при остановленных обоих рулонах. На практике, первый рулон, который почти пуст, снимают с опорных конусов, между которыми оператор с помощью механического подъемника устанавливает новый рулон, с которого производится размотка. Оператор должен вручную ослабить конечный участок бумажной полосы, подаваемой с почти пустого рулона, и соединить этот участок полосы с начальным участком полосы нового рулона. Помимо этого, оператор должен вручную срезать готовую полосу в точке, расположенной далее по потоку от этого соединения.

Ясно, что описанная выше операция тесно связана с навыками оператора и, в случае ошибки, неточного или неправильного соединения полос двух рулонов, возникают остановки производственного цикла на технологическом участке после разматывателя, наносящие экономический ущерб, вызванный простоями.

Примеры механических разматывателей, в которых вмешательство человека уменьшено, приведены в WO 2004/080869, WO 2004/080867, WO 2004/043827, US 6679451 и EP 822912. Однако эти известные разматыватели довольно сложны как с механической, так и с функциональной точки зрения.

Основной целью настоящего изобретения является устранение вышеуказанных неудобств, т.е. оптимизация и упрощение операции по смене рулонов.

Этот результат согласно настоящему изобретению достигается путем создания устройства и способа, отличительные признаки которых перечислены в независимых пунктах формулы. Другие отличительные признаки настоящего изобретения являются объектом зависимых пунктов.

Благодаря настоящему изобретению имеется возможность автоматически, точно и безопасно менять рулоны без необходимости поручать эту операцию особо квалифицированному или опытному персоналу. Более того, устройство по настоящему изобретению относительно просто и недорого в изготовлении и в связи с его механической и функциональной простотой оно является надежным даже после длительного периода использования.

Эти и другие преимущества и отличительные признаки настоящего изобретения будут лучше понятны специалистам в данной области из нижеследующего описания со ссылками на чертежи, в котором приводится простой и практический пример настоящего изобретения, не ограничивающий его смысл, где:

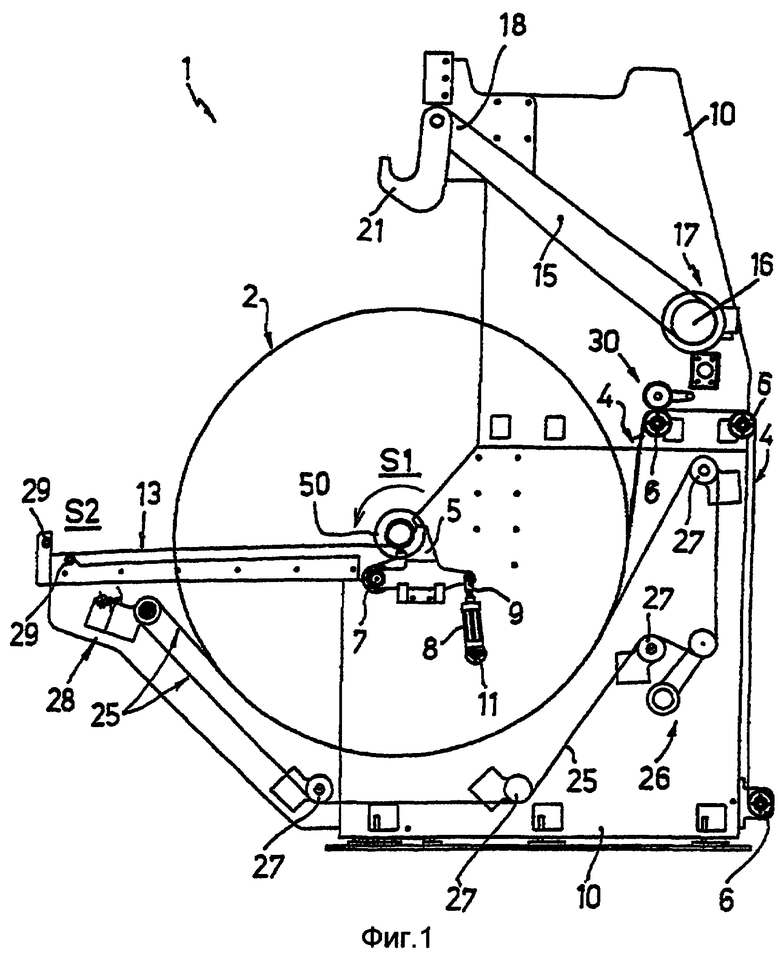

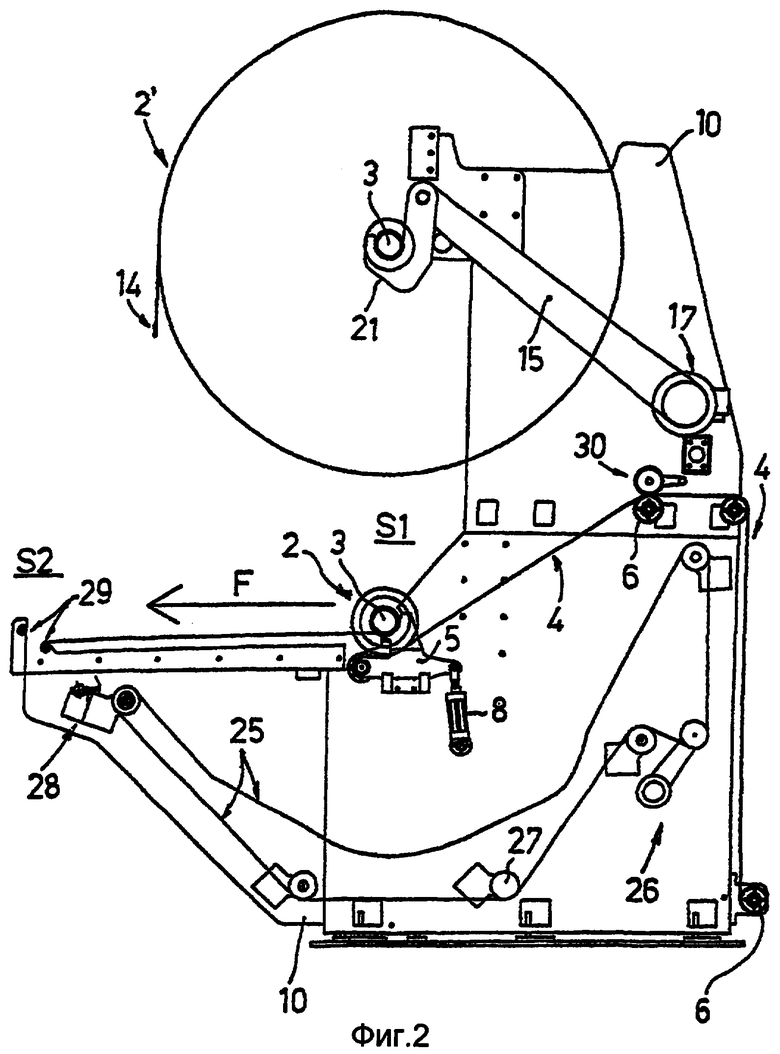

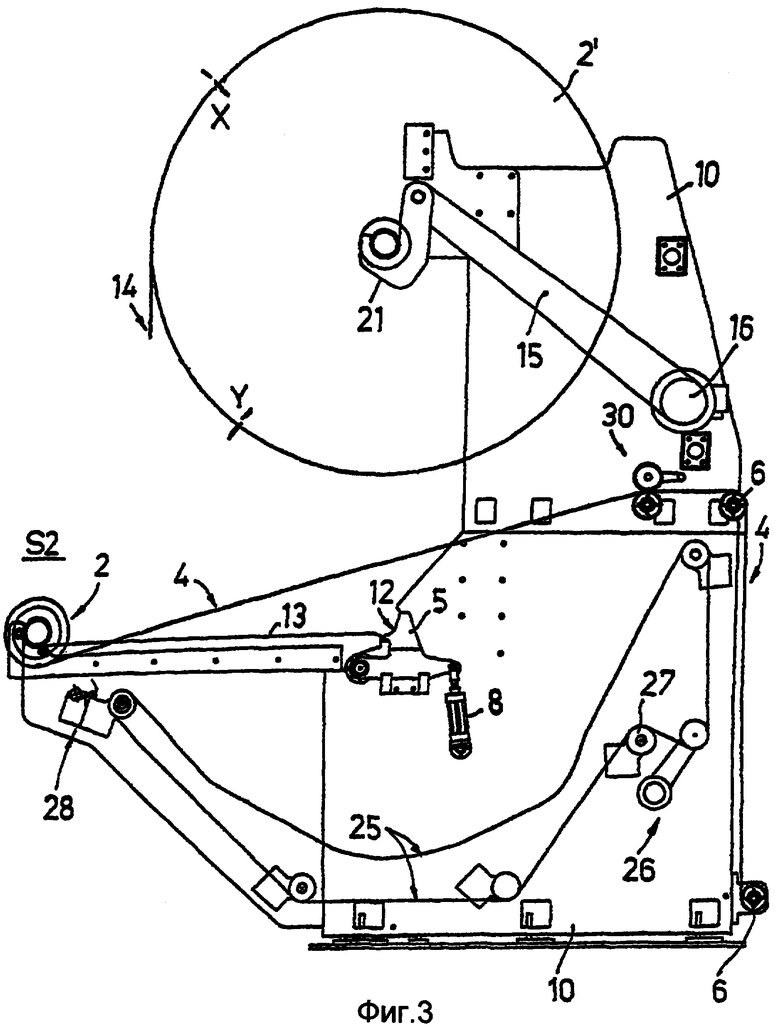

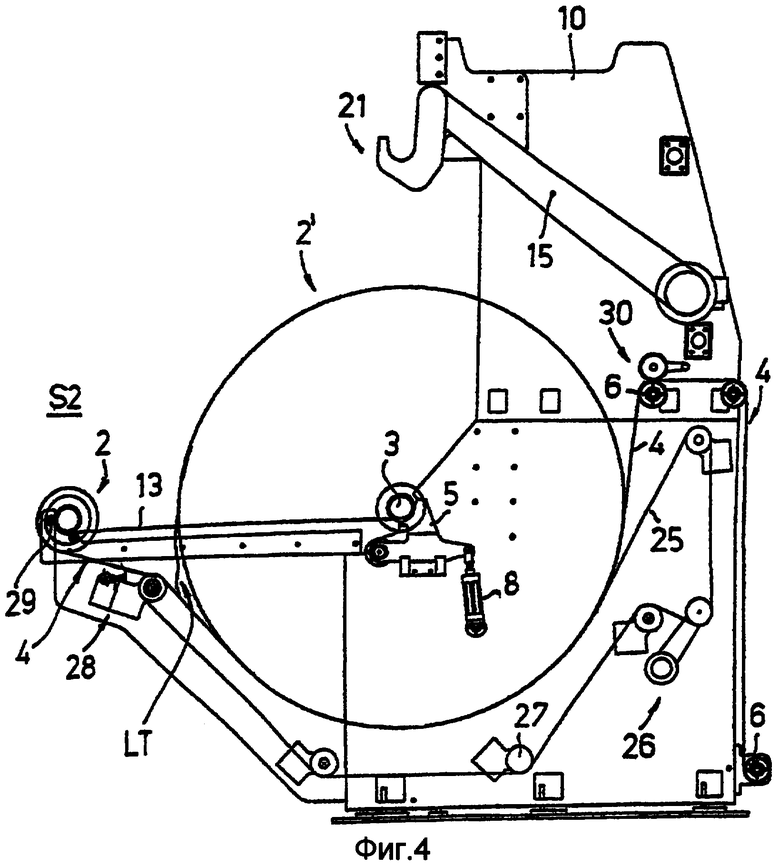

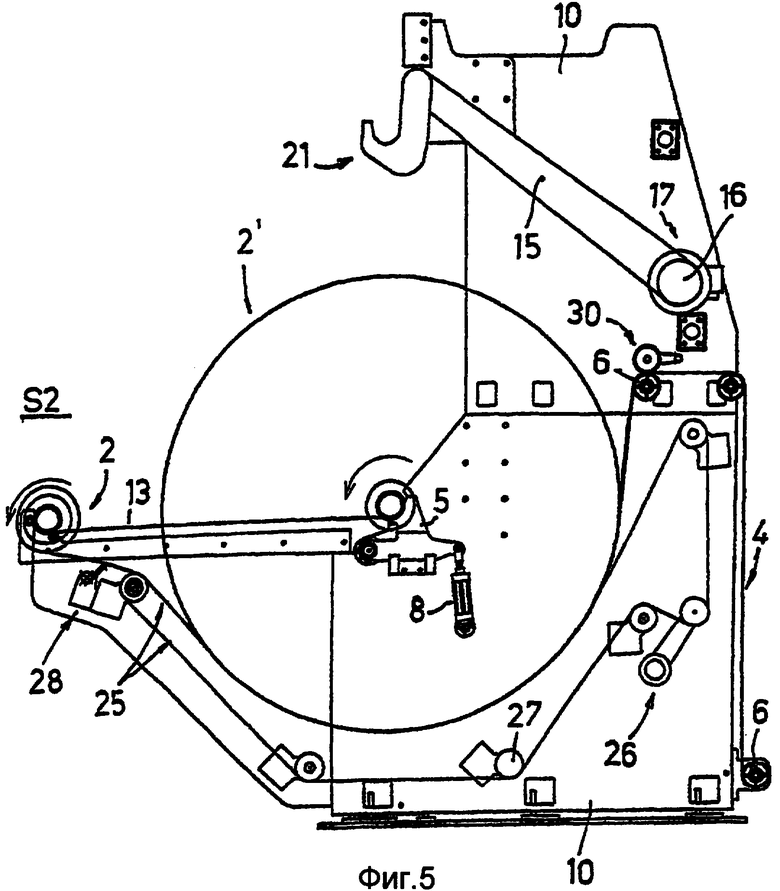

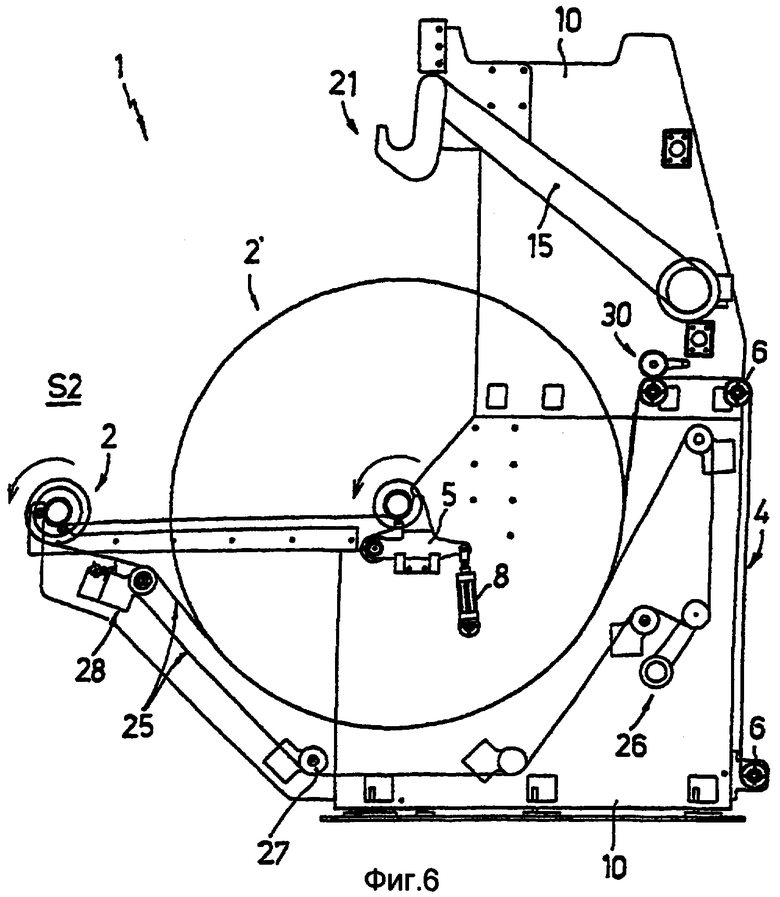

Фиг.1-6 иллюстрируют возможный вариант устройства по настоящему изобретению, представленный схематическим видом сбоку, где часть деталей показана прозрачными, а часть опущена для упрощения, и где на чертежах показаны последовательные фазы смены рулонов.

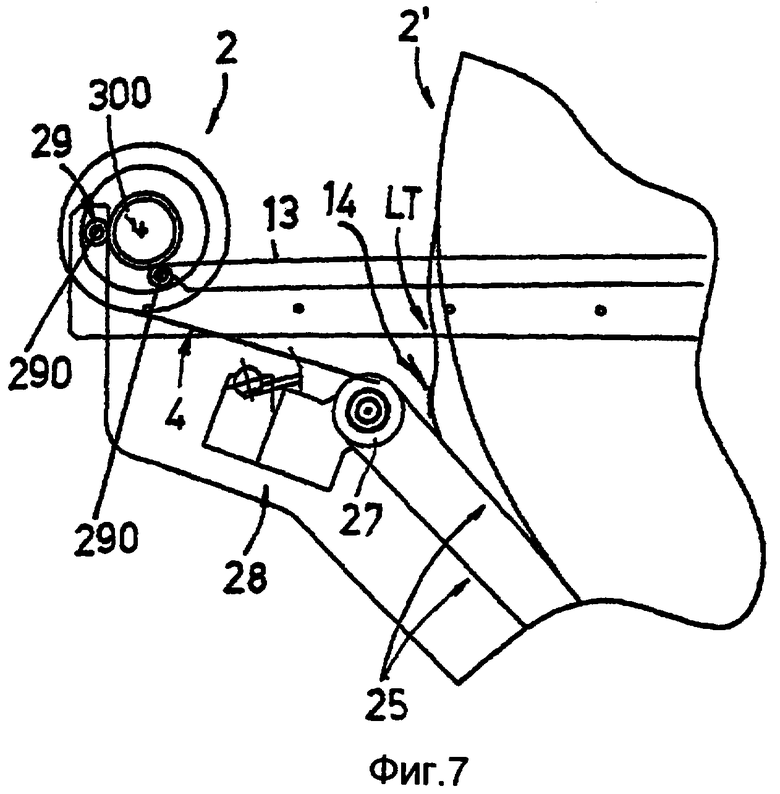

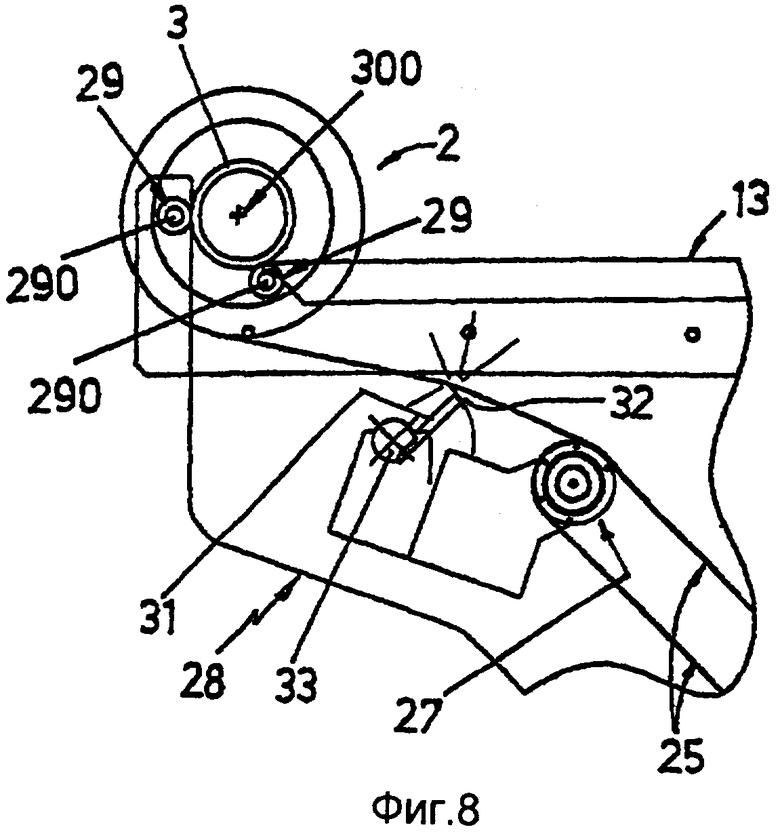

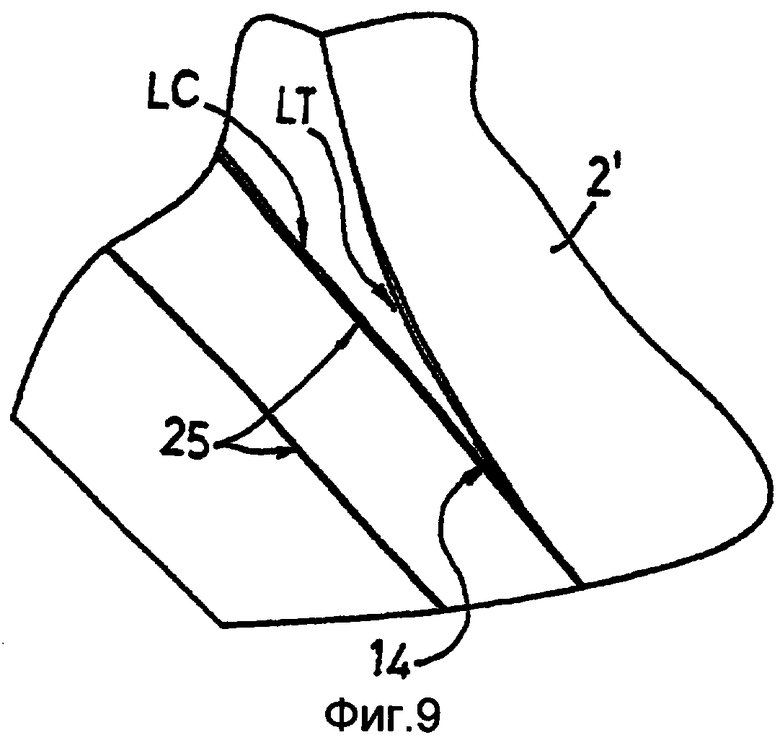

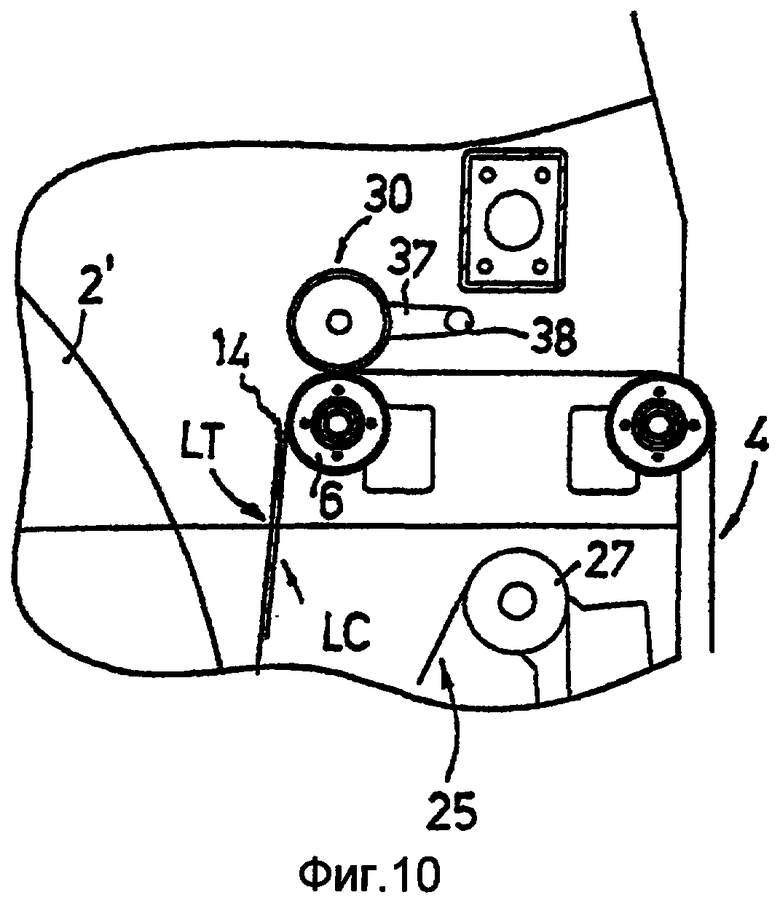

Фиг.7-10 - увеличенные детали фиг.4, 5 и 6.

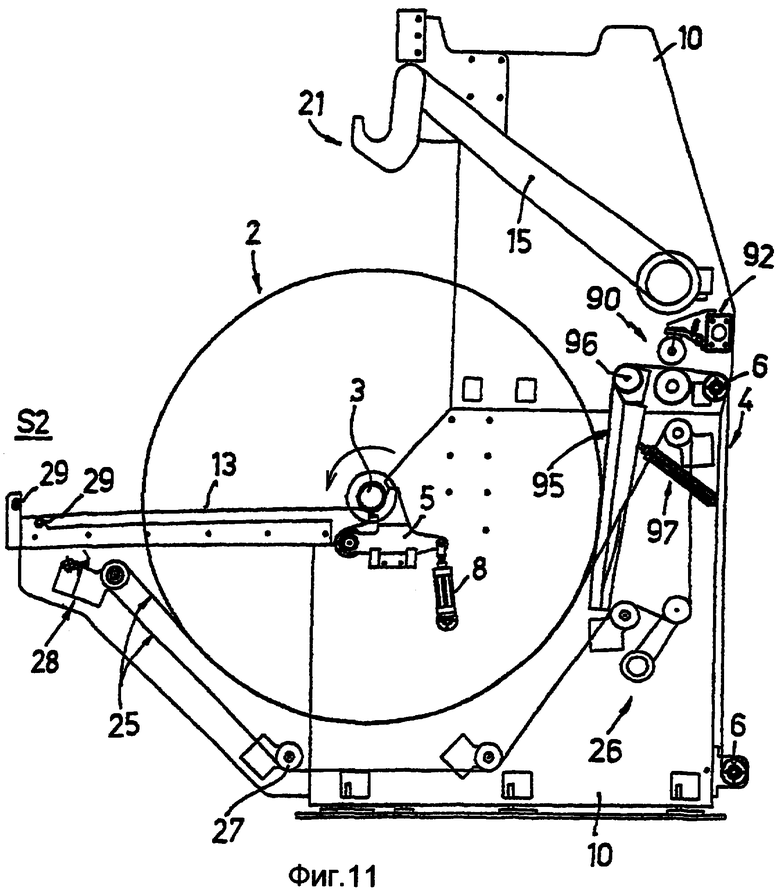

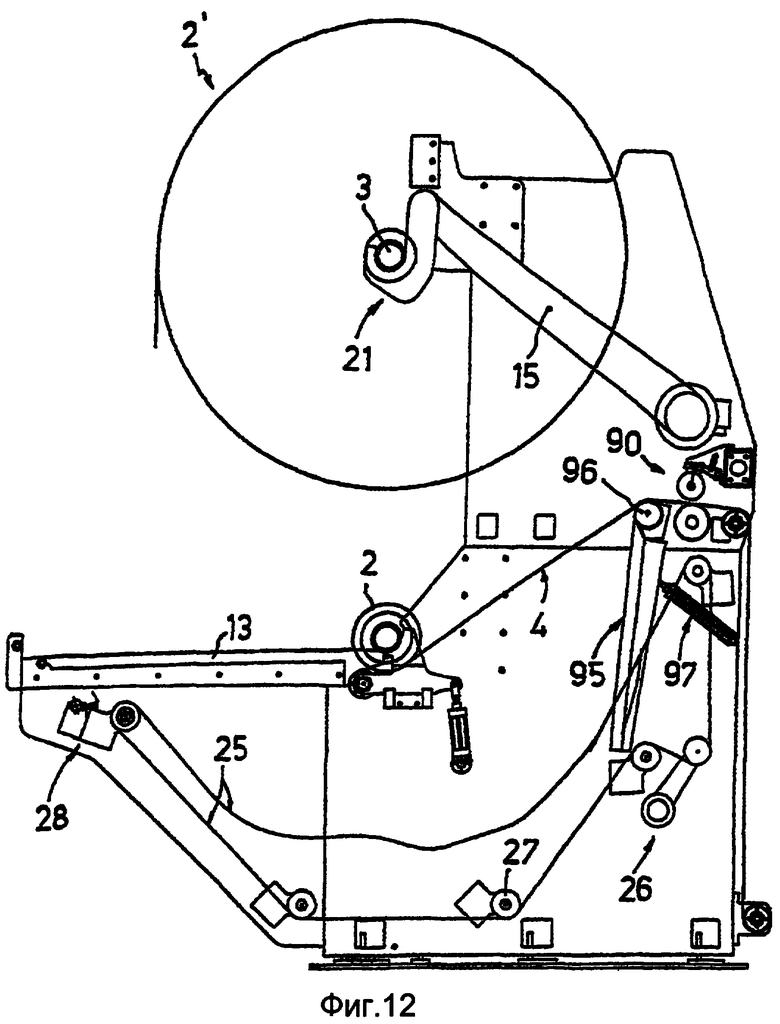

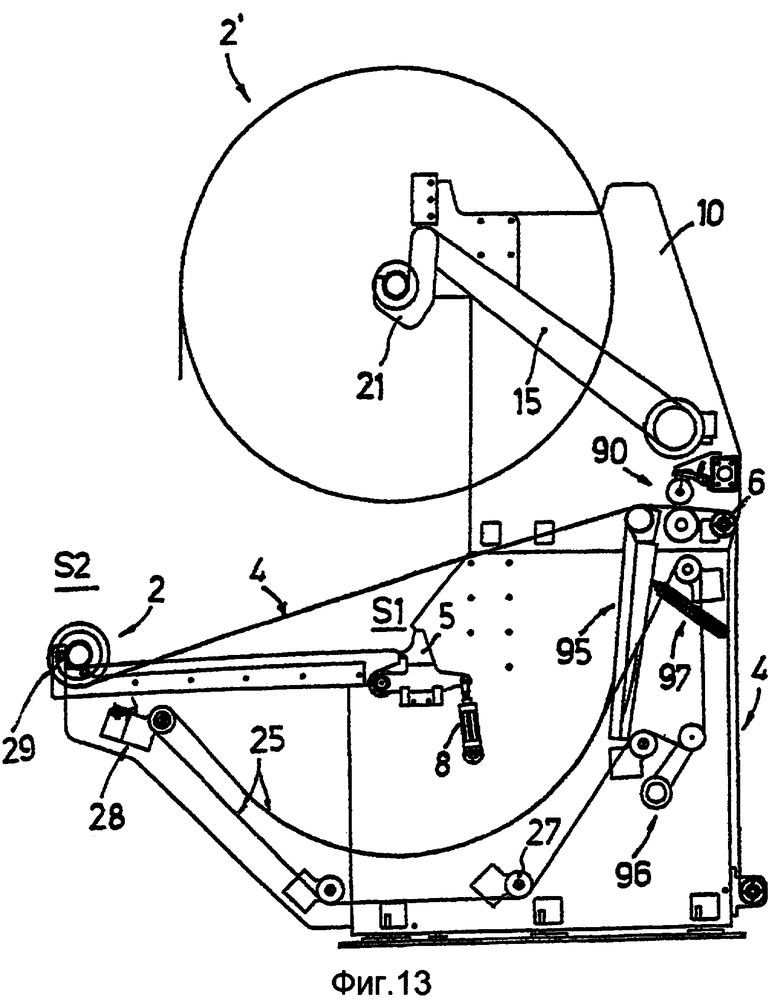

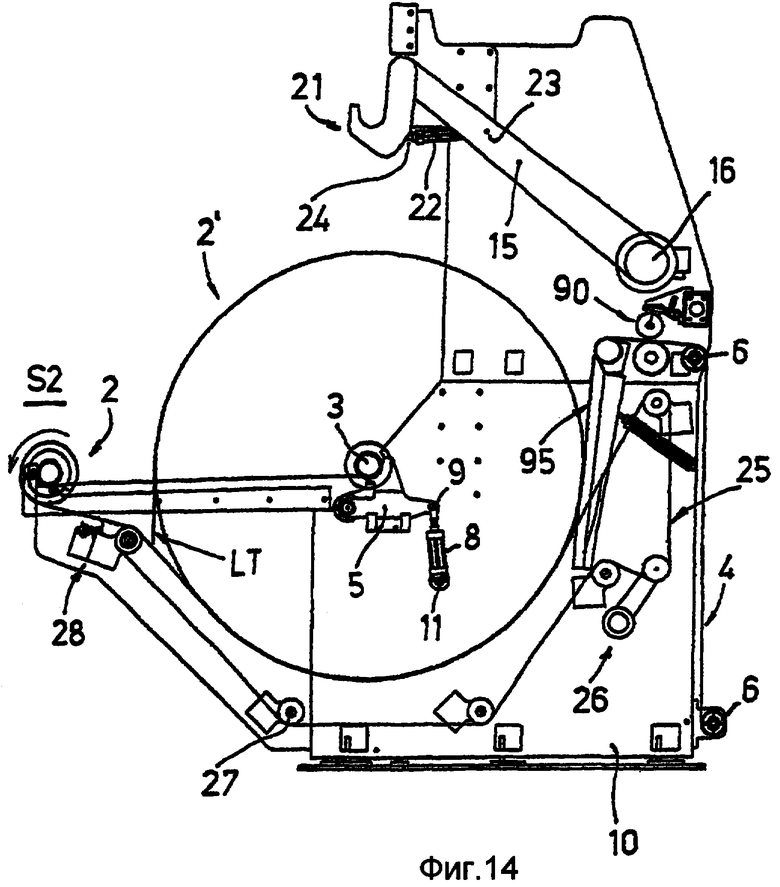

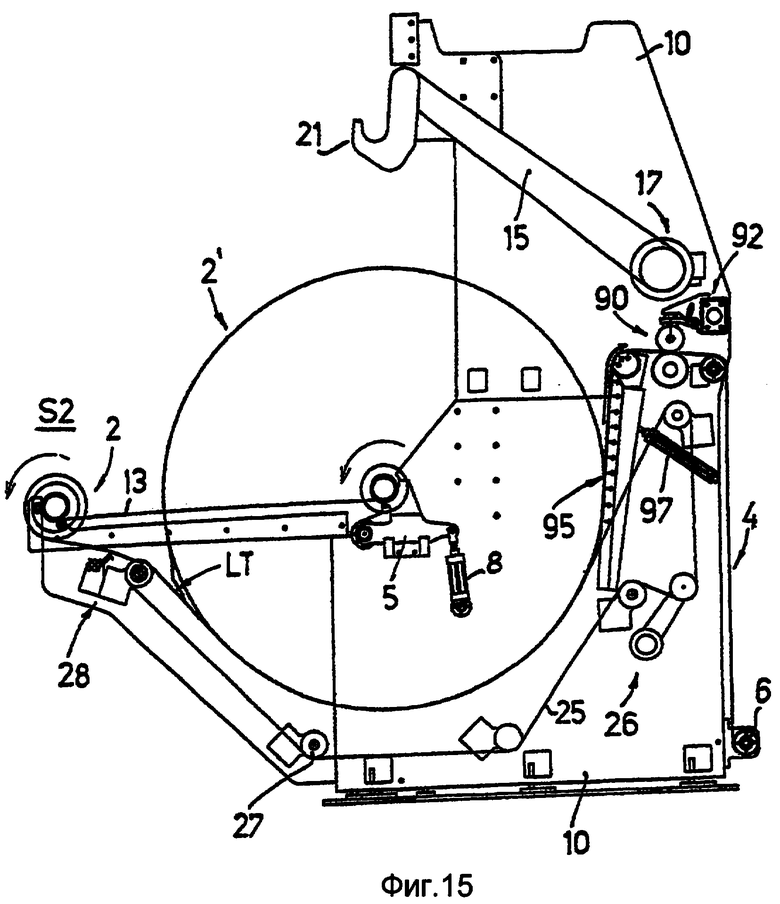

Фиг.11-15 - другой возможный вариант устройства по настоящему изобретению, представленный в том же порядке, что и на фиг.1-6.

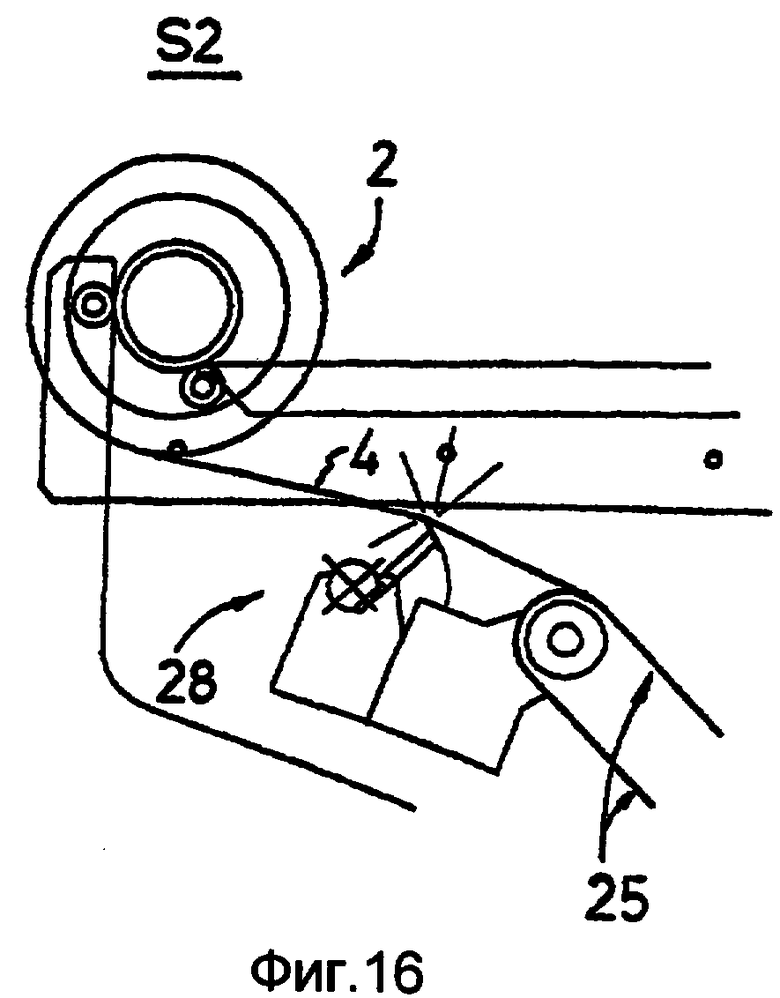

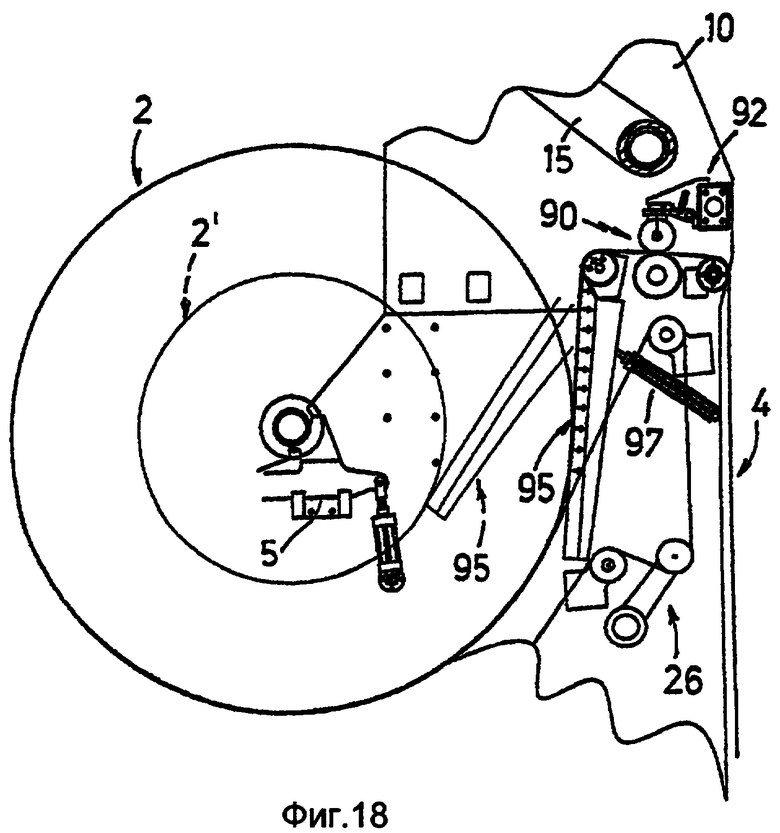

Фиг.16-18 - увеличенные детали по фиг.15.

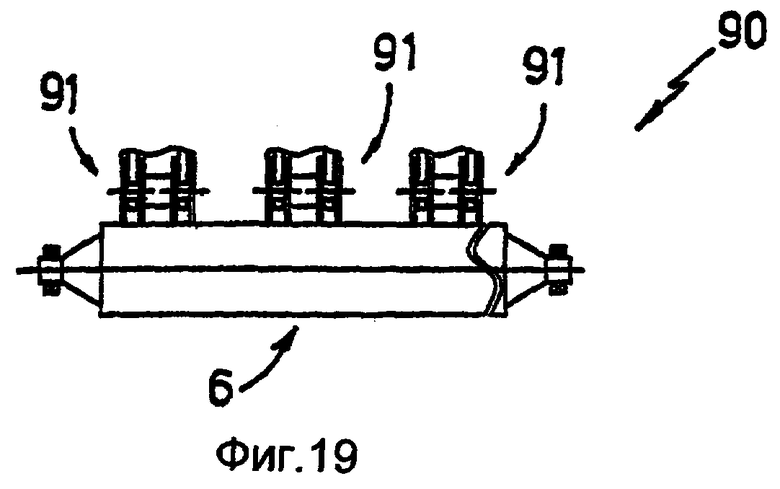

Фиг.19 - схематическая иллюстрация устройства для механического соединения полос, выходящих из разматывателя, показанного на фиг.11-15, показанное в плоскости, проходящей под прямым углом к направлению подачи полос.

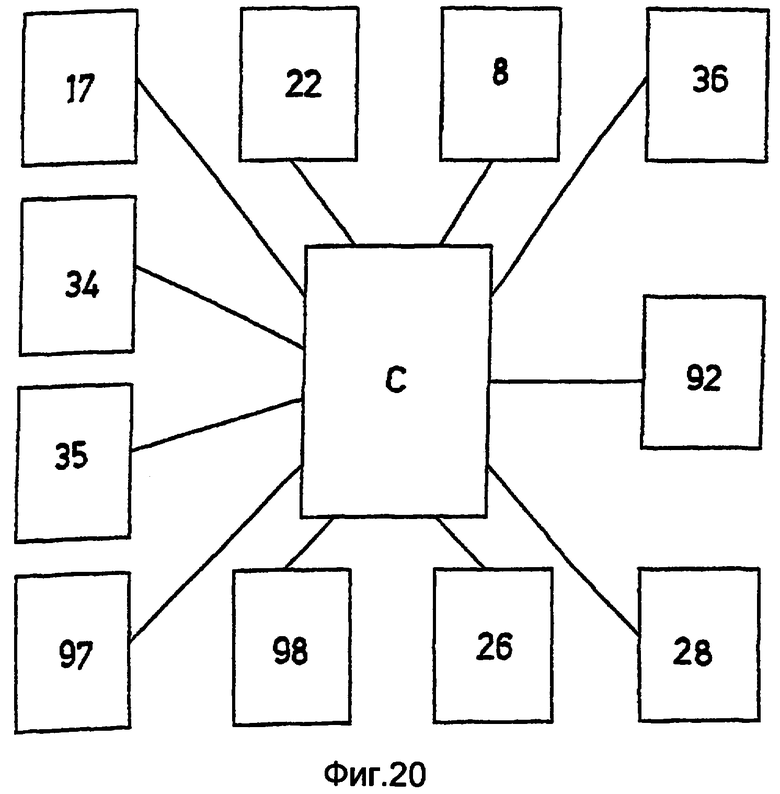

Фиг.20 - упрощенная блок-схема соединений между некоторыми частями разматывателя по настоящему изобретению.

На прилагаемых чертежах позицией 1 в целом обозначен возможный вариант разматывателя по настоящему изобретению. В настоящем описании выражения "выше по потоку" и "ниже по потоку" относятся к направлению подачи полосы (к правой части чертежей). Кроме того, термин "концевой участок" или "задний конец" определяет ту часть полосы в рулоне, которая является завершающей, полученной отрезанием и предназначенной для соединения с начальным или "ведущим участком или концом" полосы рулона, который предназначен для замены заканчивающегося рулона.

Разматыватель 1 снабжен парой конических опор того же типа, что используются и в обычных разматывателях, выполненных с возможностью входить в зацепление с двумя оправками 50, вставленными с противоположных концов в сердечник 3 рулона 2 при разматывании этого рулона, так чтобы определять горизонтальную ось, вокруг которой рулон может свободно вращаться. Другими словами, между опорными конусами определена разматывающая станция для полосы, поставляемой в рулоне 2, которая на чертежах определена позицией S1. Для упрощения известные специалистам в данной области конусы на чертежах не показаны.

На фиг.1 разматыватель 1 показан в рабочем состоянии, соответствующем начальной фазе размотки рулона 2. На фиг.2 разматыватель 1 показан в оперативном состоянии, соответствующем практически полному разматыванию рулона 2. В обоих случаях полоса 4, размотанная с рулона 2 и затягиваемая вниз по технологическому потоку станками, которые ее используют (станки относятся к известному типу и, поэтому, не описываются и не показаны на чертежах), проходит вокруг множества валков 6, установленных последовательно, и выходит из разматывателя 1. Оси вращения этих валков 6, далее также именуемых выходными валками, параллельны оси вращения рулона 2, то есть проходят горизонтально и расположены поперек полосы 4.

Как и в традиционных разматывателях, разматывающая станция S1 содержит пару рычагов 5, предназначенных, как будет подробнее описано ниже, для отвода рулона 2, когда он закончится. Каждый рычаг 5 на одном конце шарнирно установлен на соответствующей стороне рамы 10 основания разматывателя и представляет фасонную часть 12, имеющую профиль дуги окружности, предназначенную для приложения усилия к оправкам 50, вставленным в сердечник 3 рулона 2, когда его нужно снять со станции S1. Позицией 7 обозначен палец, который определяет соответствующую ось шарнира, проходящую параллельно оси, вокруг которой вращается рулон 2. На рычаге 5, на стороне, противоположной пальцу 7, шарнирно закреплен шток 9 цилиндра 8. Юбка цилиндра 8 закреплена на соответствующей стороне рамы 10 пальцем 11. Активация цилиндра 8, то есть выдвижение соответствующего штока 9, определяет поворот рычага 5 вокруг пальца 7 (на чертеже - в направлении против часовой стрелки). Такой поворот рычага 5, определяемый активацией цилиндра 8, вызывает смещение рулона 2 от разматывающей станции S1 к станции временного хранения S2, которая расположена на меньшей высоте, чем разматывающая станция S1, и соединена с ней наклонной плоскостью 13. На практике часть 12 рычага 5 прилагает усилие на рулон 2, перемещая его на наклонную плоскость 13, по которой рулон движется под воздействием силы тяжести до прихода на станцию S2 временного хранения (как показано стрелкой F на фиг.2). Станция S2 временного хранения снабжена холостыми валками или подшипниками 29, имеющими параллельные оси 290, которые взаимодействуют с оправками 50, вставленными в сердечник 3, что позволяет им свободно вращаться вокруг соответствующей продольной оси 300, тем самым, позволяя рулону 2 свободно вращаться, несмотря на перемещение этого рулона 2 от станции S1 на станцию S2. Эти валки или подшипники 29 установлены на конце рампы, определенной наклонной плоскостью 13, при этом их соответствующие оси проходят параллельно оси вращения рулона 2, т.е. под прямым углом к сторонам указанной выше рамы 10 и, следовательно, поперек полосы 4. В соответствии с примером, показанным на приложенных чертежах, установлено два валка 29, оси которых находятся на разной высоте, что позволяет наиболее точно адаптироваться к диаметру сердечника 3.

Разматыватель 1 также снабжен устройством, содержащим два поддерживающих рычага 15, которые шарнирно закреплены на верхней части рамы 10 соответствующими пальцами 16. Задний конец каждого рычага 15 соединен с редукторным электродвигателем 17, который управляет их поворотом вокруг оси соответствующего пальца 16, в направлении к станции S1 и от нее.

Дистальный конец 18 каждого рычага 15 поддерживает крюк 21, форма которого выполнена такой, чтобы поддерживать оправки 50, вставленные в сердечник 3 нового рулона 2'. Рулон 2' укладывается на крюки 21 мостовым краном (известным и не показанным на чертежах), обычно имеющимся на заводах, где применяется разматыватель.

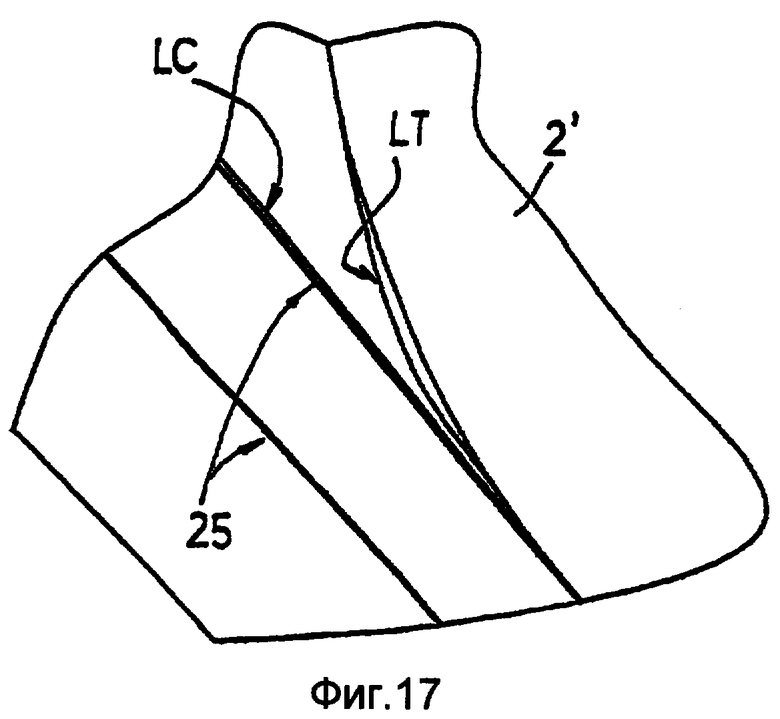

Предпочтительно, к внешней поверхности переднего конца LT полосы на рулоне 2' применяется средство для соединения полос, подаваемых рулонами 2 и 2'; такое средство может состоять, например, из отрезка двусторонней клейкой ленты 14, проходящей вдоль всей ширины конца LT, или из заранее определенного количества клея, нанесенного на такой же длине. Предпочтительно, рулон 2' устанавливают на крюки 21 так, что этот конец LT находится на той стороне рулона 2', которая противоположна стороне, обращенной к пальцам 16 рычагов 15 и внутри сектора XY, проекция которого на плоскость 13 находится между станциями S1 и S2.

Каждый крюк 21 шарнирно соединен с дистальным концом 18 соответствующего рычага 15 и на него воздействует шток 24 цилиндра 22, юбка которого шарнирно соединена с рычагом 15 в точке, показанной позицией 23. Для упрощения этот цилиндр 22 показан только на фиг.14.

Как указано выше, активация редукторного электродвигателя 17 определяет поворот рычагов 15 вокруг пальцев 16. Такой поворот соответствует опусканию рулона 2', поддерживаемого крюками 21 так, что он сдвигается к разматывающей станции S1, где рулон 2' переходит на рычаги 5. Активация цилиндра 22, при которой шток 24 втягивается, определяет поворот соответствующего крюка 21 (на чертеже - против часовой стрелки), что позволяет освободить крюк и вернуть рычаги 15 в исходное поднятое положение.

Разумеется, на фазах перемещения рулона от станции S1 и замены его новым рулоном, вышеуказанные конусы открыты и освобождают соответствующие оправки 50, при этом они переводятся в положение зацепления с оправками 50 только после того, как рулон будет окончательно установлен на станции S1.

Станция S1 размотки, так же как и в разматывателях известного типа, снабжена парой ремней 25, расположенных на заранее определенном расстоянии и проходящих параллельно друг другу так, чтобы взаимодействовать с двумя соответствующими кромками рулона при его размотке. Ремни 25 замкнуты в петлю на соответствующих роликах 27 и приводятся в движение известным способом. Кроме того, на них воздействует устройство 26 известного типа для выбирания слабины. На практике, при работе ремни 25 постоянно натянуты так, чтобы определять на той стороне, которая обращена к станции S1, т.е. которая находится во временном контакте с рулоном, установленным на станцию S1, выступ, соответствующий дуге окружности, временно определяемой разматываемым рулоном.

На фиг.3 показана фаза операции смены рулона, где рулон 2 пуст и освобожден от конусов, после того как ремни 25 провисли по команде от блока С управления, который будет описан ниже. В этом состоянии рулон 2 выталкивается (влево на чертеже) рычагами 5 и приходит на станцию S2, тогда как новый рулон 2', который следует размотать, поддерживается крюками 21 на рычагах 15. Полоса 4 рулона 2 представлена как прямая линия, которая соединяет станцию S2 с первым из выходных валков 6. Это валок 6 расположен напротив прижимного элемента 30, который соответствует всей ширине полосы 4. Другими словами, прижимной элемент 30 расположен поперек полосы 4 и воздействует на нее в этом положении.

На фиг.4 показана фаза, когда новый рулон 2' установлен на разматывающую станцию S1 (ремни 25 остановлены).

Далее, (фиг.5) ремни 25 вновь приводятся в действие, что приводит рулон 2' во вращение. Разумеется, перед повторной активацией ремней 25, вышеупомянутые конусы вводятся в оправки 50 рулона 2'.

Установка рулона 2' в станции S1 определяет взаимодействие этого рулона 2' с полосой 4, которая движется вниз. Другими словами, когда рулон 2' опускается, он перехватывает полосу 4, сматывающуюся с рулона 2, и полоса 4 автоматически провисает под воздействием веса рулона 2', поскольку валки или подшипники 29 обеспечивают свободное вращение рулона 2 вокруг его оси на станции S2. На фиг.7 детально показан начальный участок LT полосы рулона 2', который лежит на конечном участке полосы, сматывающейся с рулона 2, расположенного на станции S2.

Когда рулон 2' установлен на станции S1 и ремни 25 вновь приведены в действие так, что рулон 2' начинает вращаться, полоса с рулона 2 вытягивается вперед, поскольку она находится между ремнями 25 и рулоном 2'.

Контакт между концом LT, соответственно расположенным для соединения (например, двусторонней клейкой лентой 14 или клеем), и полосой 4, движущейся вниз по технологическому потоку, определяет соединение между полосами рулонов 2 и 2'. Начальная фаза соединения показана на фиг.5 и, более подробно, на фиг.9. Поскольку поверхность рулона 2' находится в контакте с ремнями 25, в точке контакта осуществляется эффективное склеивание между двумя полосами. Наличие прижимающего устройства 30, которое воздействует на всю ширину выходящей полосы, определяет хорошую адгезию по всей ширине соединенных таким образом полос. На фиг.6 и более подробно на фиг.10 показаны упомянутые выше начальный участок LT и конечный участок LC незадолго до того, как они попадут на прижимное устройство 30. Это прижимное устройство 30 может состоять, например, из резинового валка, установленного на соответствующей паре рычагов 37, шарнирно соединенных с рамой 10, рядом с первым выходным валком 6 так, что их оси параллельны и резиновый валок обращен к выходному валку, при этом резиновый валок соединен с приводом 36, который управляет его поворотом вокруг соответствующих шарниров 38 так, чтобы по команде блока С управления, описанного ниже, переместить валок 30 к противоположному выходному валку 6 и от этого валка. Таким образом, прижимное устройство 230 можно активировать одновременно с прохождением линии соединения двух полос и, после этого, отключить его, отведя валок 30 от первого выходного валка 6.

Разматыватель 1 также содержит отрезающее устройство 28, работа которого показана на фиг.5 и которое более подробно показано на фиг.8. На практике отрезающее устройство 28 отрезает полосу 4 рулона 2 выше по потоку от точки соединения с концом LT полосы рулона 2', определяя формирование заднего конца LC полосы, подаваемой с почти пустого рулона 2.

Отрезающее устройство в примере, показанном на фиг.8, содержит нож 32, установленный на дистальном конце рычага 31, проксимальный конец которого радиально прикреплен к валу 33, ось которого проходит параллельно ширине полосы. Вращение вала 33 (на чертеже против часовой стрелки) определяет срабатывание ножа 32, который выдвигается на такую длину, чтобы отрезать полосу 4 по всей ее ширине.

Задний конец LC и передний конец LT полос, сматываемых соответственно с рулонов 2 и 2', налагаются друг на друга, продолжая движение в направлении выхода разматывателя. Более конкретно, как подробно показано на фиг.9, такой нахлест начинается вдоль поверхности рулона 2', которая проходит рядом с ним.

Управление отрезающим средством 28 может быть запрограммировано так, чтобы отрезать полосу кончающегося рулона 2 на этапе после наложения, а также на предыдущей фазе (например, относительно длины плоскости 13, то есть расстояния между станциями S1 и S2). В первом случае наложение происходит, когда оба рулона 2 и 2' вращаются вокруг своих осей. Во втором случае наложение осуществляется, когда вращается только рулон 2', а рулон 2 остановлен на станции S2 из-за срезания соответствующей полосы и, следовательно, не подвергается никакому воздействию, приводящему его во вращение.

Пустой рулон затем убирают мостовым краном, который упомянут выше.

На фиг.11-19 приложенных чертежей показан другой вариант настоящего изобретения. На этих чертежах элементы, одинаковые с элементами на фиг.1-10, обозначены теми же позициями. В примере, показанном на фиг.11-19, для соединения заднего конца LC и переднего конца LT полос рулонов 2 и 2', используется другой механизм. Фазы замены пустого рулона 2 новым рулоном 2' и наложение этих концов LC и LT осуществляются так же, как описано со ссылками на фиг.1-10. Более конкретно, соединение осуществляется механически, а не склеиванием, посредством устройства 90 для соединения слоев, установленного вместо прижимающего устройства 30. Колеса 91 устройства 90 соединены с соответствующим приводом 92, который управляет их движением к расположенному ниже валку 6 и от него: когда концы LC и LT подходят к устройству 90, оно включается приводом 92, подводя колеса 91 к расположенному ниже валку 6, и выключается через заранее определенное время, после механического соединения двух концов полосы, отводя колеса 91 от валка 6. Непосредственно перед устройством 90 для соединения слоев установлена присасывающая плита 95, которая направляет соединяемые концы LT и LC. Эта плита 95 установлена с возможностью поворота на соответствующей горизонтальной оси 96, которая проходит поперек полосы и параллельно оси вращения рулонов 2 и 2', и управляется соответствующим приводом 97, закрепленным на раме 10. Привод 97 определяет поворот плиты вокруг оси 96 (на чертеже - по часовой стрелке) для адаптации ее положения к диаметру рулона, расположенного на станции S1, как схематически показано на фиг.18. На практике присасывающая плита 95 проходит по касательной к рулону, установленному на станции S1, независимо от его диаметра и является эффективным средством для направления материала в форме полосы на устройство 90 для соединения слоев. Преимущественно, присасывание на плите 95 включается одновременно с отрезающим средством 28 и поддерживается в течение заранее определенного времени. Указанная плита 95 соединена с всасывающим устройством 98 (показанным только на блок-схеме на фиг.20). Разумеется, всасывание происходит в такой степени, чтобы притянуть материал в форме полосы к плите 95, но не мешать его продвижению к устройству 90 для соединения полос.

Перемещение различных элементов и управление ими может осуществляться автоматически с помощью программируемого электронного управляющего блока С, известного специалистам по промышленной автоматике и, следовательно, представленного лишь схематически на фиг.20. В частности, управляющий блок С соединен с датчиком 34, расположенным на станции S1 разматывания и способным определять диаметр рулона на этой станции. С помощью датчика 34 можно координировать движения различных деталей, например, конусов, которые поддерживают рулон, обозначенных на фиг.20 позицией 35, цилиндров 8 и 22, редукторного электродвигателя 17, натяжителя 26 ремня 25, отрезающего устройства 28, устройства 90 соединения слоев, всасывающего устройства 98 и привода 36 прижимного устройства 30. Управляющий блок С также управляет фазами установки и повторного запуска станков, соединенных с разматывателем, то есть станков, получающих полосу, размотанную с указанных рулонов.

Описанная выше машина позволяет легко и быстро переходить с размотки одного рулона на размотку следующего рулона, гарантируя высокую безопасность и скорость присоединения полос двух рулонов и максимальную безопасность для операторов.

Следует понимать, что на чертежах показан лишь возможный вариант изобретения, формы и конструкции которого могут меняться, не выходя за пределы изобретательской идеи.

Изобретение относится к устройству для автоматической смены рулонов в разматывателе. Устройство содержит станцию разматывания, в которой рулон свободно вращается вокруг продольной оси сердечника для подачи материала по технологической цепочке. Перед станцией размотки выполнена станция временного хранения для установки почти пустых рулонов и средство для перемещения почти пустых рулонов со станции размотки на станцию временного хранения. Устройство содержит множество холостых валков или подшипников, расположенных на станции временного хранения, оси которых проходят параллельно оси сердечника почти пустого рулона. Достигается упрощение смены рулонов. 6 з.п. ф-лы, 20 ил.

1. Устройство для автоматической смены рулонов в разматывателе, в частности рулонов бумаги или другого материала в форме полосы, относящееся к типу, содержащему станцию разматывания, где рулон свободно вращается вокруг продольной оси (300) соответствующего сердечника (30), при этом рулон разматывается для подачи материала соответствующей полосы далее по технологической цепочке, при этом перед станцией размотки (S1) выполнена станция (S2) временного хранения, куда устанавливаются почти пустые рулоны (2), и средство для перемещения почти пустых рулонов (2) со станции размотки (S1) на станцию (S2) временного хранения, отличающееся тем, что содержит множество холостых валков или подшипников (29), расположенных на станции (S2) временного хранения и оси (290) которых проходят параллельно оси (300) сердечника (30) почти пустого рулона (2).

2. Устройство по п.1, отличающееся тем, что валки или подшипники (29) установлены на станции (S2) временного хранения на конце рампы, определенной наклонной плоскостью (13), соединяющей станцию (S1) размотки и станцию (S2) временного хранения.

3. Устройство по п.1, отличающееся тем, что содержит автоматическое отрезающее средство, расположенное и действующее между станцией (S2) временного хранения и станцией (S1) размотки, при этом отрезающее средство предназначено для отрезания полосы (4) почти пустого рулона (2).

4. Устройство по п.3, отличающееся тем, что содержит прижимное средство (30), установленное после станции (S1) размотки для создания давления на склеенные участки полос, сходящих с почти пустого рулона и с нового рулона, при этом давление прилагается поперек полос и этими участками являются задний конец полосы (4), сматываемой с почти пустого рулона (2), и передний конец нового рулона (2').

5. Устройство по п.1, отличающееся тем, что содержит средство для механического соединения заднего конца полосы, сматываемой с почти пустого рулона (2) и передней части полосы нового рулона.

6. Устройство по п.5, отличающееся тем, что содержит средство для направления заднего и переднего участков полос к средству для механического соединения.

7. Устройство по п.3, отличающееся тем, что содержит управляющий блок (С), с которым соединено отрезающее средство.

| US 3575759 А, 20.04.1971 | |||

| US 3753833 А, 21.08.1973 | |||

| US 6051095 А, 18.04.2000 | |||

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ РУЛОНОВ ЛЕНТОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2128618C1 |

| Устройство для разматывания рулонов | 1987 |

|

SU1512897A1 |

Авторы

Даты

2010-01-27—Публикация

2005-11-03—Подача