Изобретение относится к машиностроению, в частности к конструкции двухпозици- онных намоточно-разматывающих устройств, применяемых в прокатных цехах.

Цель изобретения - улучшение условий эксплуатации.

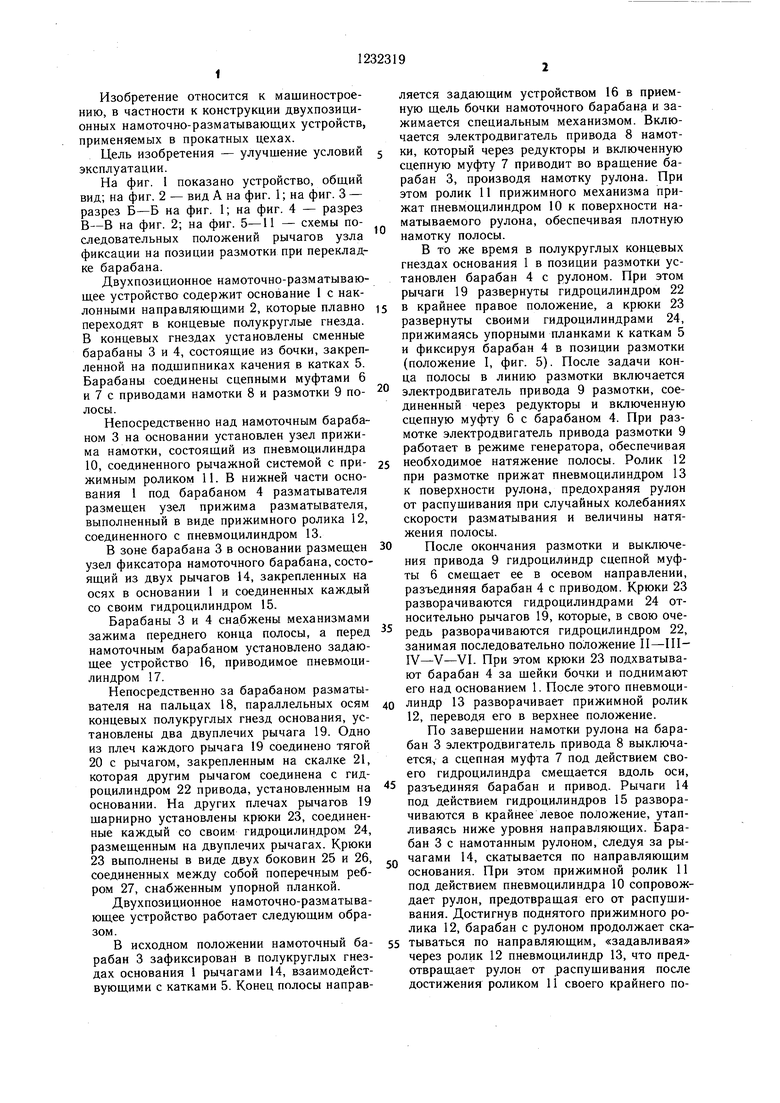

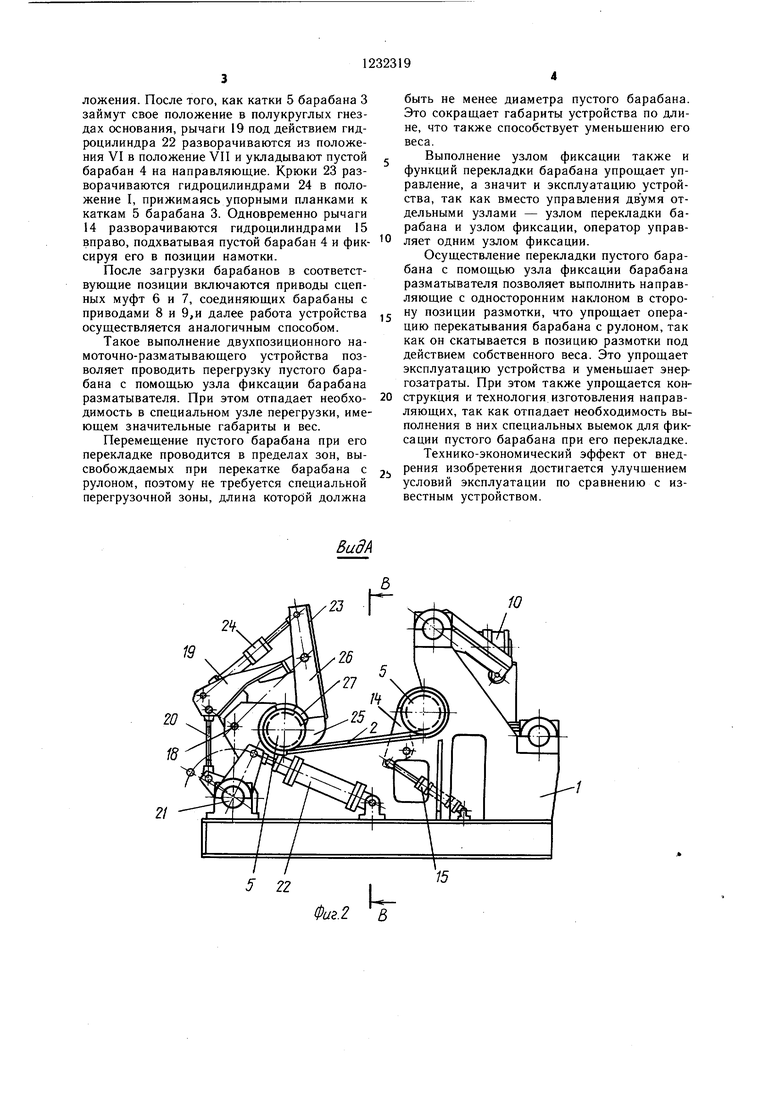

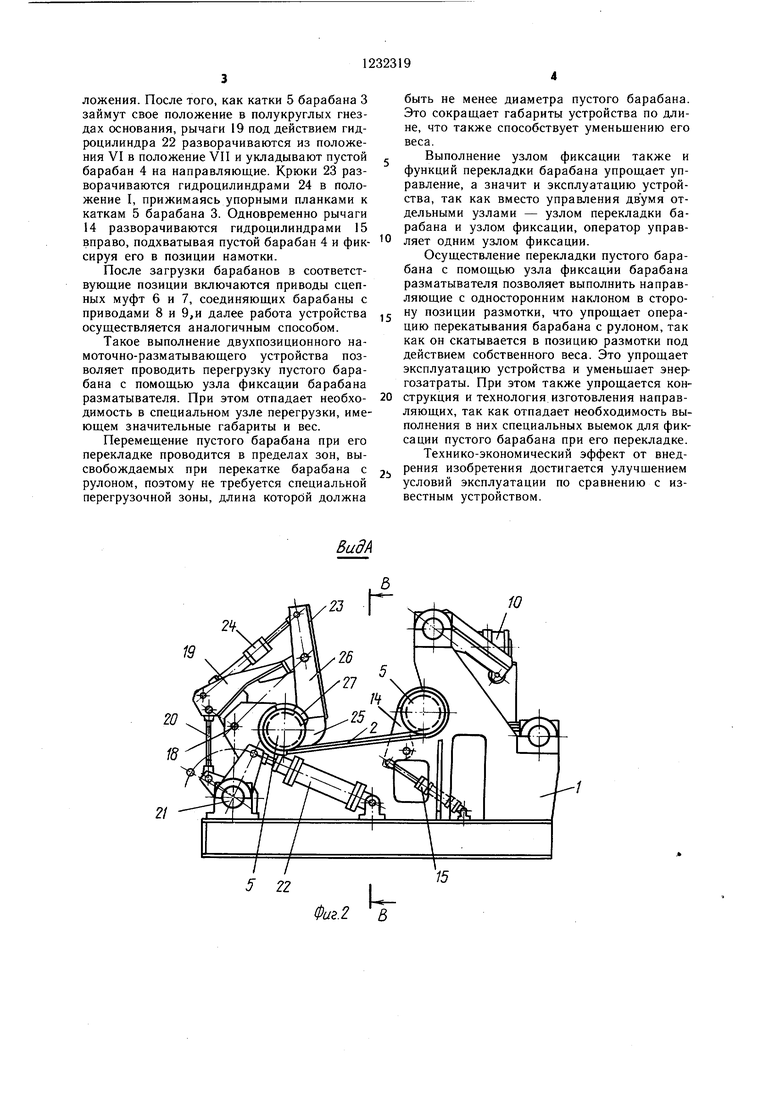

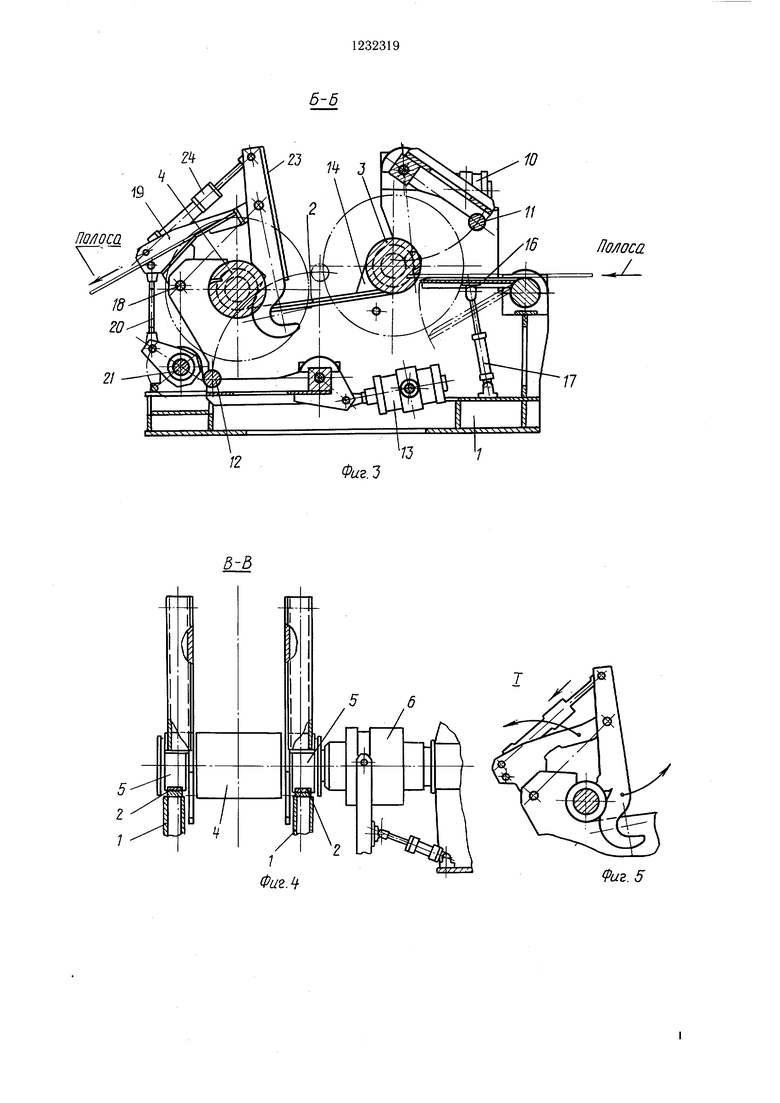

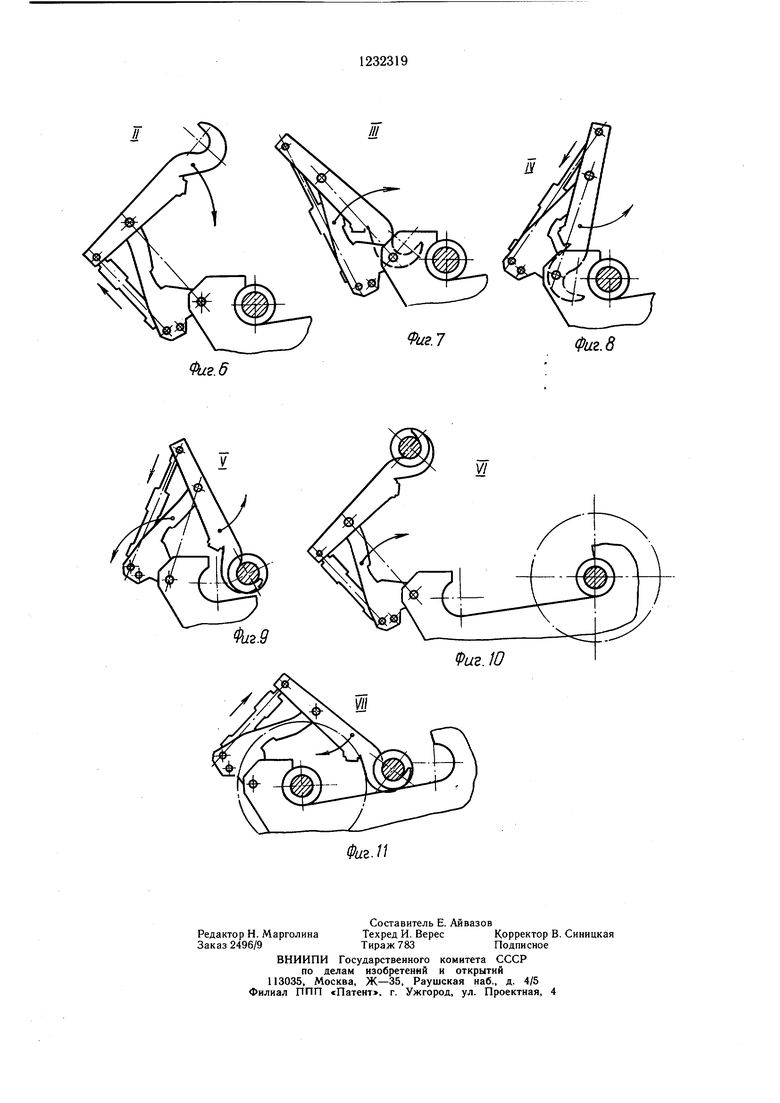

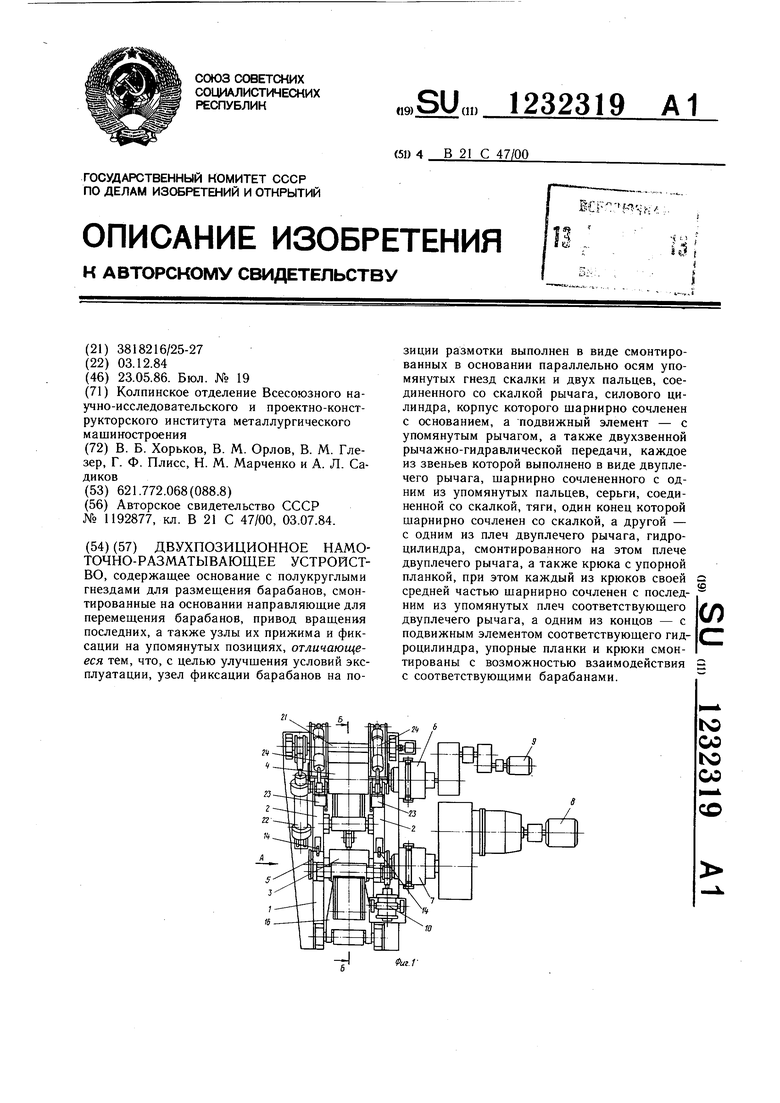

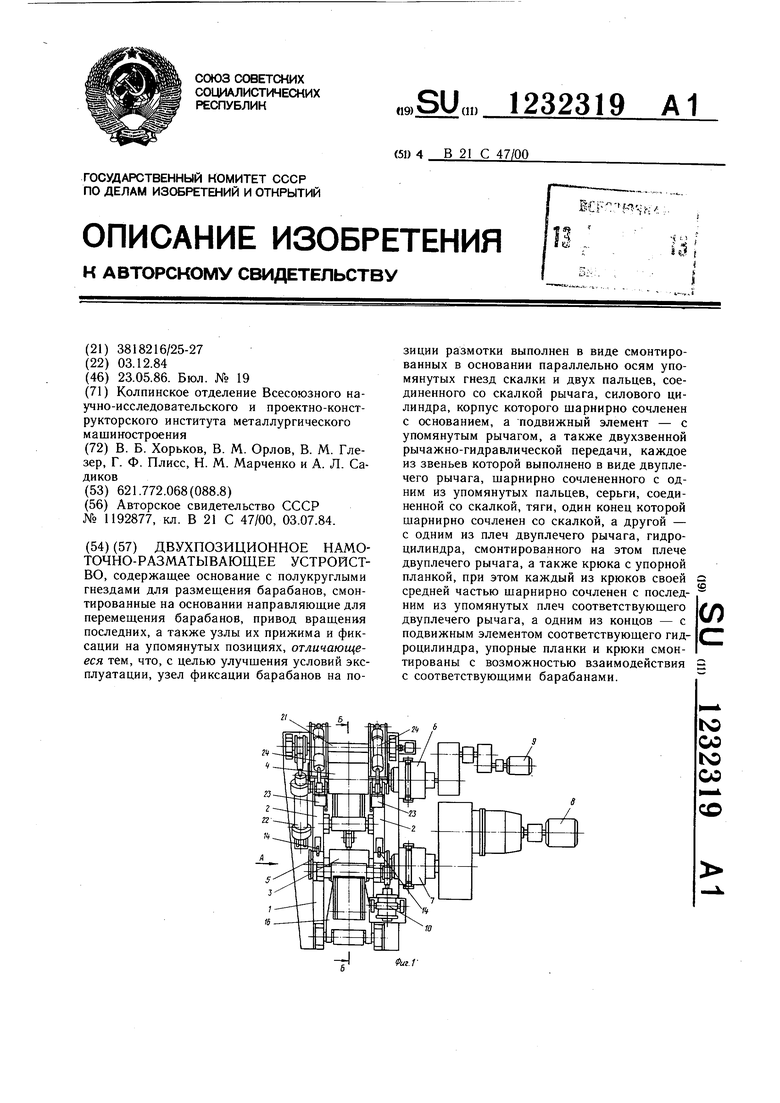

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5-11 - схемы последовательных положений рычагов узла фиксации на позиции размотки при перекладке барабана.

Двухпозиционное намоточно-разматываю- шее устройство содержит основание 1 с наклонными направляющими 2, которые плавно переходят в концевые полукруглые гнезда. В концевых гнездах установлены сменные барабаны 3 и 4, состоящие из бочки, закрепленной на подшипниках качения в катках 5. Барабаны соединены сцепными муфтами 6 и 7 с приводами намотки 8 и размотки 9 полосы.

Непосредственно над намоточным барабаном 3 на основании установлен узел прижима намотки, состоящий из пневмоцилиндра 10, соединенного рычажной системой с прижимным роликом 11. В нижней части основания 1 под барабаном 4 разматывателя размещен узел прижима разматывателя, выполненный в виде прижимного ролика 12, соединенного с пневмоцилиндром 13.

В зоне барабана 3 в основании размещен узел фиксатора намоточного барабана, состоящий из двух рычагов 14, закрепленных на осях в основании 1 и соединенных каждый со своим гидроцилиндром 15.

Барабаны 3 и 4 снабжены механизмами зажима переднего конца полосы, а перед намоточным барабаном установлено задающее устройство 16, приводимое пневмоцилиндром 17.

Непосредственно за барабаном разматывателя на пальцах 18, параллельных осям концевых полукруглых гнезд основания, установлены два двуплечих рычага 19. Одно из плеч каждого рычага 19 соединено тягой 20 с рычагом, закрепленным на скалке 21, которая другим рычагом соединена с гидроцилиндром 22 привода, установленным на основании. На других плечах рычагов 19 щарнирно установлены крюки 23, соединенные каждый со своим гидроцилиндром 24, размещенным на двуплечих рычагах. Крюки 23 выполнены в виде двух боковин 25 и 26, соединенных между собой поперечным ребром 27, снабженным упорной планкой.

Двухпозиционное намоточно-разматыва- ющее устройство работает следующим образом.

В исходном положении намоточный барабан 3 зафиксирован в полукруглых гнездах основания 1 рычагами 14, взаимодействующими с катками 5. Конец полосы направляется задающим устройством 16 в приемную щель бочки намоточного барабана и зажимается специальным механизмом. Включается электродвигатель привода 8 намотки, который через редукторы и включенную сцепную муфту 7 приводит во вращение барабан 3, производя намотку рулона. При этом ролик 11 прижимного механизма прижат пневмоцилиндром 10 к поверхности наматываемого рулона, обеспечивая плотную намотку полосы.

В то же время в полукруглых концевых гнездах основания 1 в позиции размотки установлен барабан 4 с рулоном. При этом рычаги 19 развернуты гидроцилиндром 22

в крайнее правое положение, а крюки 23 развернуты своими гидроцилиндрами 24, прижимаясь упорными планками к каткам 5 и фиксируя барабан 4 в позиции размотки (положение I, фиг. 5). После задачи конца полосы в линию размотки включается

электродвигатель привода 9 размотки, соединенный через редукторы и включенную сцепную муфту 6 с барабаном 4. При размотке электродвигатель привода размотки 9 работает в режиме генератора, обеспечивая

необходимое натяжение полосы. Ролик 12 при размотке прижат пневмоцилиндром 13 к поверхности рулона, предохраняя рулон от распушивания при случайных колебаниях скорости разматывания и величины натяжения полосы.

После окончания размотки и выключения привода 9 гидроцилиндр сцепной муфты 6 смещает ее в осевом направлении, разъединяя барабан 4 с приводом. Крюки 23 разворачиваются гидроцилиндрами 24 относительно рычагов 19, которые, в свою очередь разворачиваются гидроцилиндром 22, занимая последовательно положение II-HI- IV-V-VI. При этом крюки 23 подхватывают барабан 4 за шейки бочки и поднимают его над основанием 1. После этого пневмоцилиндр 13 разворачивает прижимной ролик 12, переводя его в верхнее положение.

По завершении намотки рулона на барабан 3 электродвигатель привода 8 выключается, а сцепная муфта 7 под действием своего гидроцилиндра смещается вдоль оси,

разъединяя барабан и привод. Рычаги 14 под действием гидроцилиндров 15 разворачиваются в крайнее левое положение, утапливаясь ниже уровня направляющих. Барабан 3 с намотанным рулоном, следуя за рычагами 14, скатывается по направляющим основания. При этом прижимной ролик 11 под действием пневмоцилиндра 10 сопровождает рулон, предотвращая его от распушивания. Достигнув поднятого прижимного ролика 12, барабан с рулоном продолжает ска- тываться по направляющим, «задавливая через ролик 12 пневмоцилиндр 13, что предотвращает рулон от распушивания после достижения роликом 11 своего крайнего положения. После того, как катки 5 барабана 3 займут свое положение в полукруглых гнездах основания, рычаги 19 под действием гидроцилиндра 22 разворачиваются из положения VI в положение VII и укладывают пустой барабан 4 на направляющие. Крюки 23 разворачиваются гидроцилиндрами 24 в положение I, прижимаясь упорными планками к каткам 5 барабана 3. Одновременно рычаги 14 разворачиваются гидроцилиндрами 15 вправо, подхватывая пустой барабан 4 и фиксируя его в позиции намотки.

После загрузки барабанов в соответствующие позиции включаются приводы сцепных муфт 6 и 7, соединяющих барабаны с приводами 8 и 9,и далее работа устройства осуществляется аналогичным способом.

Такое выполнение двухпозиционного на- моточно-разматывающего устройства позволяет проводить перегрузку пустого барабана с помощью узла фиксации барабана разматывателя. При этом отпадает необходимость в специальном узле перегрузки, имеющем значительные габариты и вес.

Перемещение пустого барабана при его перекладке проводится в пределах зон, высвобождаемых при перекатке барабана с рулоном, поэтому не требуется специальной перегрузочной зоны, длина которой должна

быть не менее диаметра пустого барабана. Это сокращает габариты устройства по длине, что также способствует уменьщению его веса.

Выполнение узлом фиксации также и функций перекладки барабана упрощает управление, а значит и эксплуатацию устройства, так как вместо управления двумя отдельными узлами - узлом перекладки барабана и узлом фиксации, оператор управляет одним узлом фиксации.

Осуществление перекладки пустого барабана с помощью узла фиксации барабана разматывателя позволяет выполнить направляющие с односторонним наклоном в сторону позиции размотки, что упрощает операцию перекатывания барабана с рулоном, так как он скатывается в позицию размотки под действием собственного веса. Это упрощает эксплуатацию устройства и уменьшает энергозатраты. При этом также упрощается конструкция и технология изготовления направляющих, так как отпадает необходимость выполнения в них специальных выемок для фиксации пустого барабана при его перекладке.

Технико-экономический эффект от внедрения изобретения достигается улучщением условий эксплуатации по сравнению с известным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухпозиционное намоточно-разматывающее устройство | 1984 |

|

SU1192877A1 |

| Двухбарабанная моталка | 1983 |

|

SU1166855A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2241654C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Барабан моталки | 1983 |

|

SU1165503A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| Устройство для наматывания и разматывания | 1981 |

|

SU1007779A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ РУЛОННОГО МАТЕРИАЛА | 2004 |

|

RU2255035C1 |

2,

/5

Ю

Z

Q

21

10

Полоса

Фиг.

Фиг.Ч

Фиг. 5

/7

Фиг. 8

Фаг.П

Составитель Е. Айвазов

Редактор Н. МарголинаТехред И. ВересКорректор В. Синицкая

Заказ 2496/9Тираж 783Подписное

ВНИИПИ Государствениого комитета СССР

по делам изобретеннй и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Двухпозиционное намоточно-разматывающее устройство | 1984 |

|

SU1192877A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-03—Подача