Известны разматыватели с нижней размоткой. Однако при их использовании подача руло«а с позиции загрузки на позицию размотки осуществляется самоходной тележкой, которая в значительной Степени усложняет и утяжеляет конструкцию разматывателя. Кроме того, загрузка рулонов на разматыватель .сопровол дается ударами, что приводит к преждевременному выходу из строя механизмов и фундамента разматывателя; разматыватели оборудованы специальным приспособлением для прижатия рулона к опорным роликам; при центровке рулона на разматывателе происходит скольжение рулона по опорным роликам, что вызывает дефекты на разматываемой полосе.

Предлагаемое устройство отличается тем, что, с целью сн.илсения металлоемкости, упрощения конструкции, снижения количества приводов, механизм, транспортирующий рулон, выполнен в виде приводного рычага и прямолинейных направляющих, рабочая поверхность которых является касательной к поверхности опорного ролика. Для уменьшения усилия центрования, устранения ударов при загрузке рулона, исключения дефектов опорный ролик выполнен плавающим и имеет натравляющие для перемещения вместе с рулонок в направлении центровки.

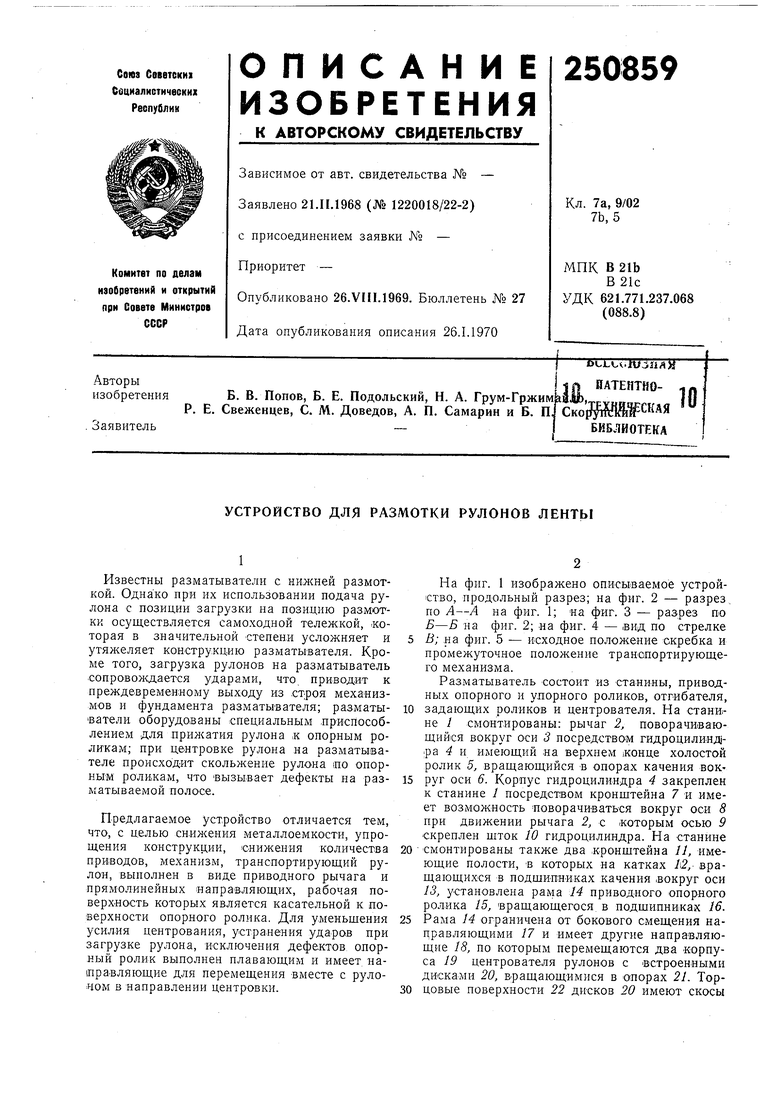

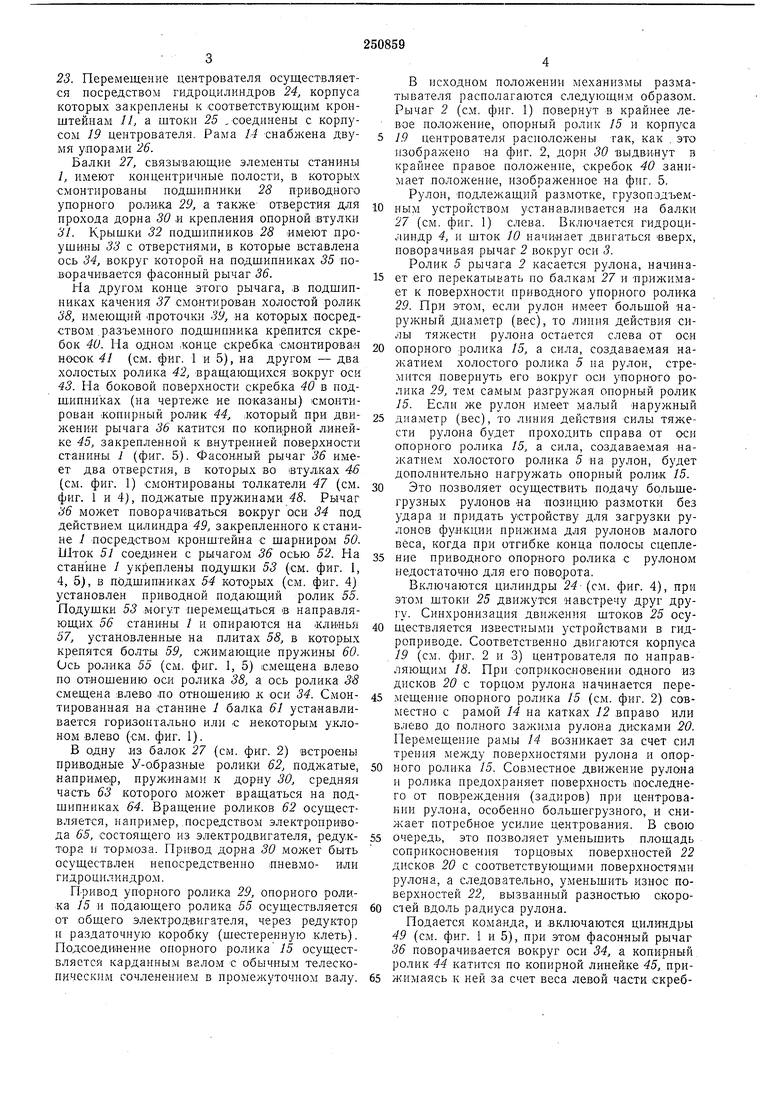

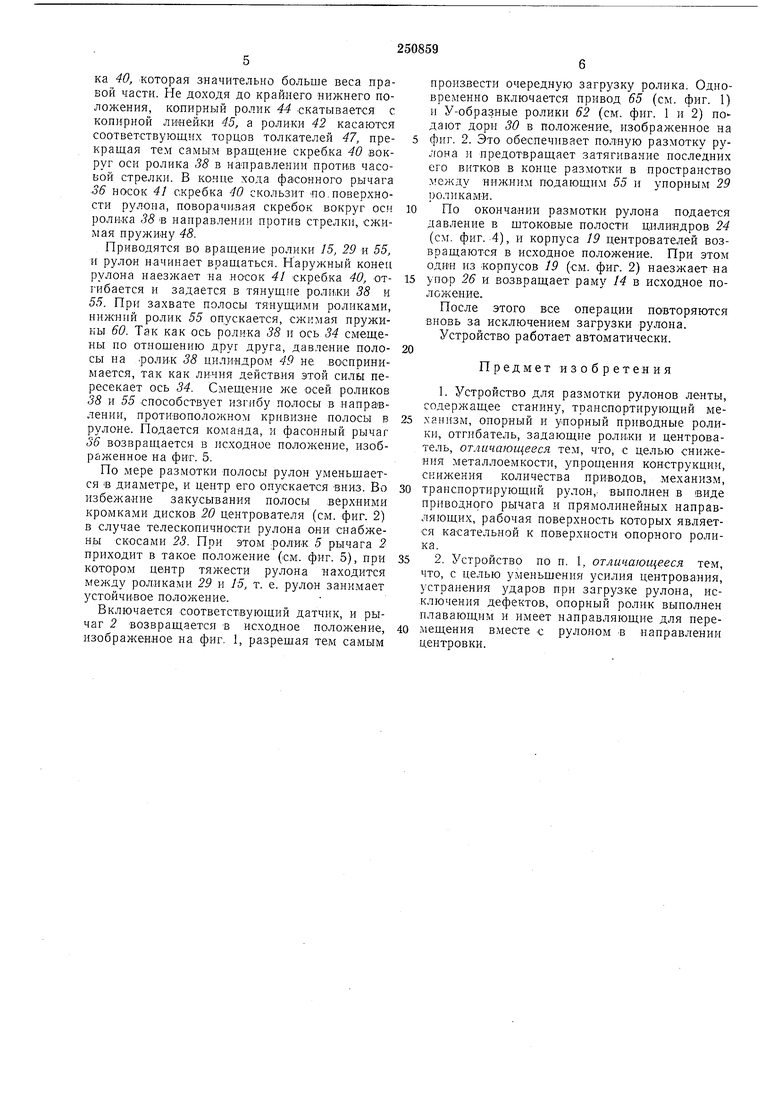

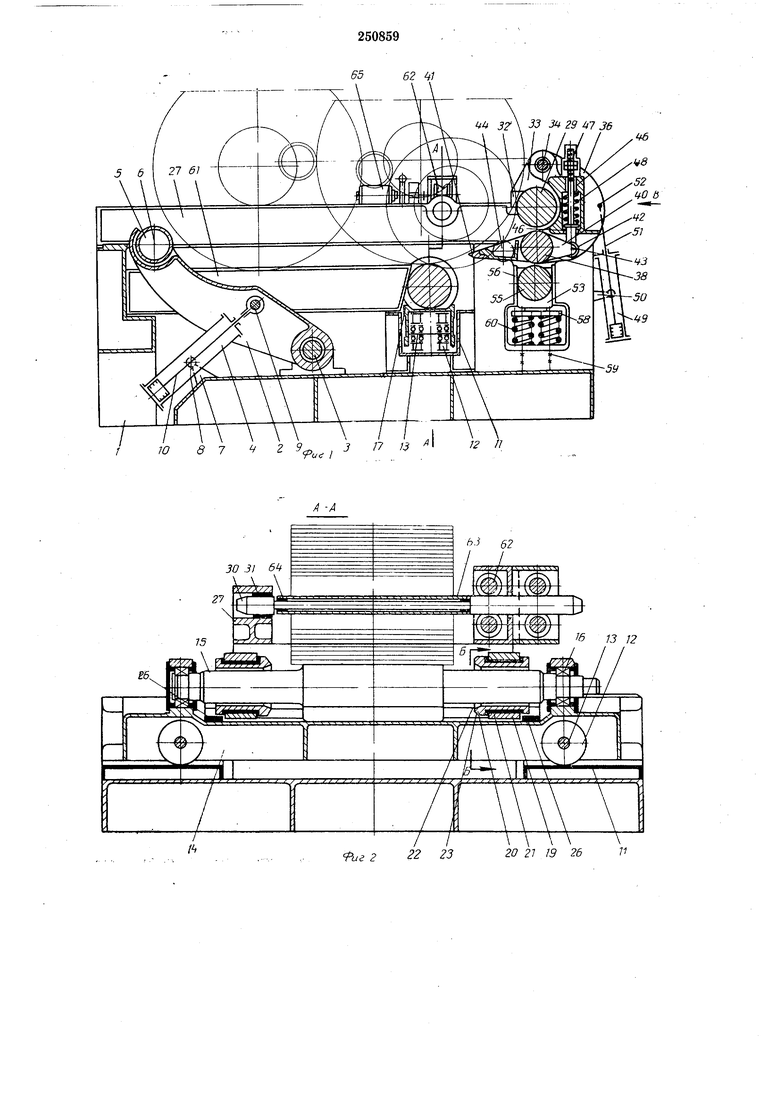

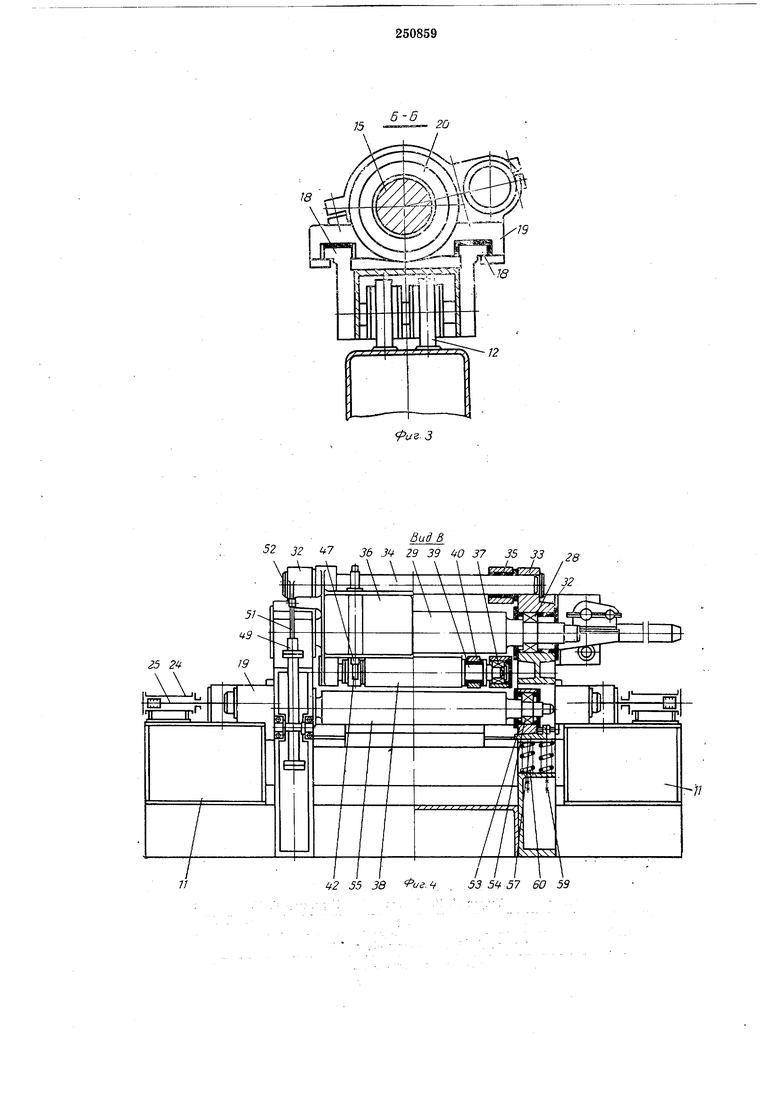

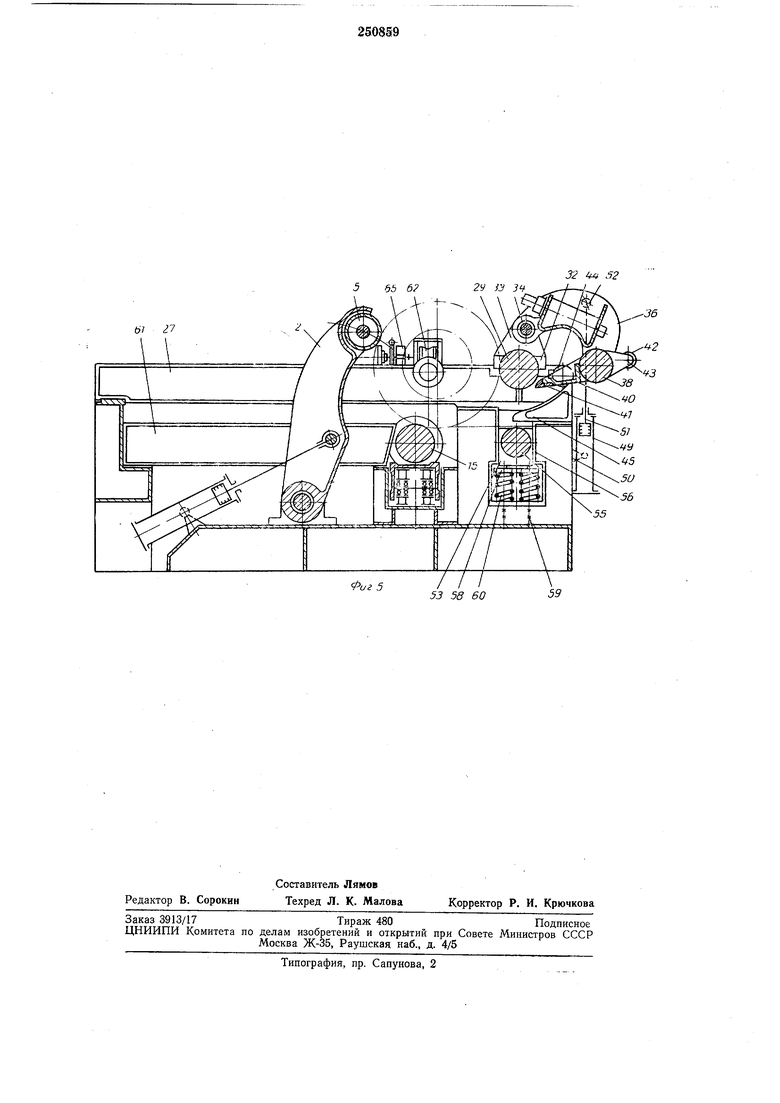

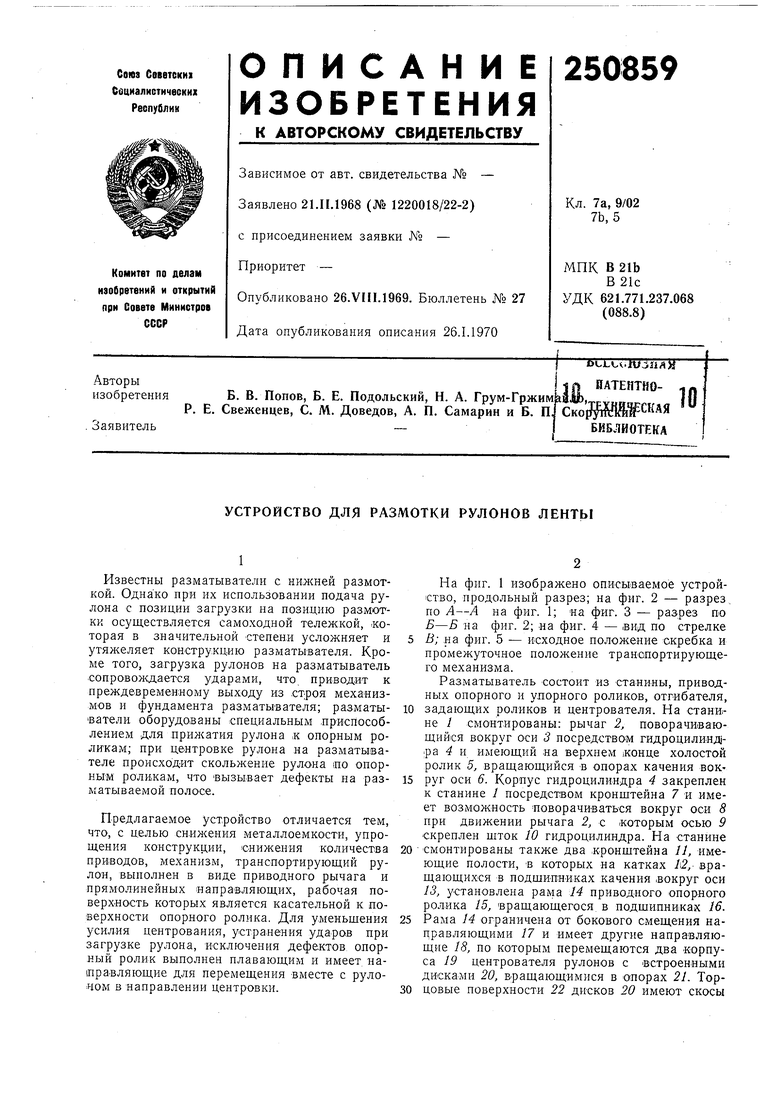

На фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - разрез, по Л-А на фиг. 1; на фиг. 3 - разрез п-о Б-Б на фиг. 2; на фиг. 4 - вид по стрелке В; на фиг. 5 - исходное положение скребка и промежуточное положение транспортирующего механизма.

Разматыватель состоит из станины, приводных опорного и упорного роликов, отгибателя,

задающих роликов и центрователя. На станине } смонтированы: рычаг 2, поворачивающийся вокруг оси 3 посредством гидродилинд .ра 4 и имеющий на верхнем конце холостой ролик 5, вращающийся в опорах качения вокруг оси 6. Корпус гидроцилиндра 4 закреплен к станине / посредством кронштейна 7 и имеет возможность поворачиваться вокруг оси 8 при движении рычага 2, с /которым осью 9 скреплен шток 10 гидроцилиндра. На станине

смонтированы также два .кронштейна 11, имеющие полости, в которых на катках , вращающихся в подшипниках качения вокруг оси 13, установлена рама 14 приводного опорного ролика 15, вращающегося, в подшипниках 16.

Рама 14 ограничена от бокового смещения направляющими 17 и имеет другие направляющие 18, по которым перемещаются два корпуса 19 центрователя рулонов с встроенными дисками 20, вращающимися в опорах 21. Тор23. Перемещение центрователя осуществляется посредством гидроцилиндров 24, корпуса которых закреплены к соответствующим кройштейнам П, а штоки 25 , соединены с корпусом 19 центрователя. Рама 14 снабжена двумя упорами 26.

Балки 27, связывающие элементы станины /, имеют концентричные полости, в которых смонтированы подшипники 28 приводного упорного роЛИ-ка 29, а также отверстия для прохода дорна 30 и крепления опорной втулки 31. Крышки 32 подшипников 28 имеют проуши«ы 33 с отверстиями, в которые вставлена ось 34, вокруг которой на подшипниках 35 иоворачивается фасонный рычаг 36.

На другом конце этого рычага, .в подшипнЕках качения 37 смонтирован холостой ролик 38, имеющий лроточки 39, на которых посредством .разъемного .подшипника крепится скребок 40. На одно,м :Конце скребка смонтировал носок 41 (см. фиг. 1 и 5), на другом - два холостых ролика 42, вращающихся вокруг оси 43. На боковой поверхности скребка 40 в нодш.ипниках (на чертеже не показаны) смонтирован .копирный ролйк 44, .который при движении рычага 36 катится по копириой линейке 45, закрепленной к внутренней поверхности станины 1 (фиг. 5). Фасонный рычаг 36 имеет два отверстия, в которых во втулках 46 (см. фиг. 1) смонтированы толкатели 47 (см. фиг. 1 и 4), поджатые пружинами 48. Рычаг 36 может поворачиваться вокруг оси 34 иод действием цилиндра 49, закрепленного к станине / посредством кронштейна с шарниром 50. UJTOK 51 соединен с рычагом 36 осью 52. На станине / укреплены подушки 53 (см. фиг. 1, 4, 5), в подшипниках 54 которых (см. фиг. 4) установлен приводной подающий ролик 55. Подушки 53 могут перемещаться в направляющих 56 станины / н опираются на .клинья 57, установленные на плитах 58, в которых крепятся болты 59, сжимающие пружины 60. Ось ролика 55 (см. фиг. 1, 5) смещена влево по отношению оси ролика 38, а ось ролика 3S смещена влево по отношению к оси 34. Смонтированная на станине / балка 61 устанавливается горизонтально или с некоторым уклоном влево (см. фиг. 1).

В одну из балок 27 (см. фиг. 2) встроены приводные У-о-бразные ролики 62, поджатые, например, пружинами к дорну 30, средняя часть 63 которого может вращаться на подшипниках 64. Вращение роликов 62 осуществляется, например, .посредством электропривода 65, состоящего из электродвигателя, редуктора и торм.оза. Привод дорна 30 может быть осуществлен непосредственно пневмо- или гидроцилиндром.

ГГрнвод упорного ролика 29, опорного ролика 15 и подающего ролика 55 осуществляется от общего электродвигателя, через редуктор и раздаточную коробку (шестеренную .клеть). Подсоединение опорного ролика 15 осуществляется карданным валом с обычным телескопическим сочленением в промежуточном валу.

В исходном положении механизмы разматывателя располагаются следующим образом. Рычаг 2 (см. фиг. 1) повернут в крайнее левое положение, опорный ролик 15 и корпуса 19 центрователя расноложены гак, как . это изображено на фиг. 2, дорн 30 выдвинут в крайнее правое положение, скребок 40 занимает положение, изображенное на фиг. 5. Рулон, подлежащий размотке, грузоподъемным устройством устанавливается на балки 27 (см. фиг. 1) слева. Включается гидроцилиндр 4, и шток 10 начинает двигаться вверх, поворачивая рычаг 2 вокруг оси 3. Ролик 5 рычага 2 касается рулона, начинает его перекатывать по балкам 27 и прижимает к поверхности приводного упорного ролИКа 29. При этом, если рулон имеет большой наружный диаметр (вес), то линия действия сиjibi тяжести рулона остается слева от оси

опорного ролика 15, а сила, создаваемая нажатием холостого ролика 5 на рулон, стремится повернуть его вокруг оси упорного ролика 29, тем самым разгружая опорный ролик 15. Если же рулон имеет малый наружный

диаметр (вес), то линия действия силы тяжести рулона будет проходить справа от оси опорного ролика 15, а сила, создаваемая нажатием холостого ролика 5 на рулон, будет дополнительно нагружать опорный ролик 15.

Это позволяет осуществить подачу больщегрузных рулонов на позицию размотки без удара и придать устройству для загрузки рулонов функции прилснма для рулонов малого веса, когда при отгибке конца полосы сцепление приводного опорного ролика с рулоном недостаточно для его поворота.

Включаются цилиндры (см. фиг. 4), при этом штоки 25 движутся навстречу друг другу. Синхронизация движения штоков 25 осуществляется известными устройствами в гидроприводе. Соответственно двигаются корпуса 19 (см. фиг. 2 и 3) центрователя по направляющим 18. При соприкосновении одного из дисков 20 с торцом рулона начинается перемещение опорного ролика 15 (см. фиг. 2) совместно с рамой 14 на катках 12 .вправо или влево до полного зажима рулона дисками 20. Перемещение рамы 14 возникает за счет сил трения между поверхностями рулона и опорного ролика 15. Совместное движение рулона и ролика предохраняет поверхность последнего от повреждения (задиров) при центровании рулона, особенно большегрузного, и снижает потребное усилие центрования. В свою

очередь, это позволяет уменьшить площадь соприкосновения торцовых поверхностей 22 дисков 20 с соответствующими поверхностями рулона, а следовательно, уменьшить износ поверхностей 22, вьгзванный разностью скоростей вдоль радиуса рулона.

Подается команда, и включаются цилиндры 49 (см. фиг. 1 и 5), при этом фасонный рычаг 36 поворачивается вокруг оси 34, а копирный ролик 44 катится по копирной линейке 45, прика 40, которая значительно больше веса правой части. Не доходя до крайнего нижнего положения, копирный ролик 44 скатывается с копирной лиНей.ки 45, а ролики 42 касаются соответствующих торцов толкателей 47, прекращая тем самым вра,щение скреб.ка 40 вокруг оси ролика 38 в направлении против часовой стрелки. В конце хода фасонного рычага 36 носок 41 скребка 40 скользит -по,поверхности рулона, поворачивая скребок вокруг оси ролцка 38 в направлении против стрелки, сжимая пружи«у 48.

Приводятся во вращение ролики 15, 29 и 55, и рулон начинает вращаться. Наружный конец рулона наезжает на носок 41 скребка 40, отгибается и задается в тянущие ролики 38 и 55. Нри захвате полосы тянущими роликами, нижний ролик 55 опускается, сжимая пружины 60. Так как ось ролика 38 и ось 34 смещены но отношению друг друга, давление полосы на ролик 38 цилиндром 49 не воспринимается, так как линия действия этой силы пересекает ось 34. Смещение же осей роликов 38 и 55 способствует изгибу полосы в направлении, противоположном кривизне полосы в рулоне. Подается команда, и фасонный рычаг 36 возвращается в исходное положение, изображенное на фиг. 5.

По мере размотки полосы рулон уменьшается в диаметре, и центр его опускается вниз. Во избежание закусывания полосы верхпими кромками дисков 20 центрователя (см. фиг. 2) в случае телескопичности рулона они снабжены скосами 23. При этом ролик 5 рычага 2 приходит в такое положение (см. фиг. 5), при котором центр тяжести рулона находится между роликами 29 и 15, т. е. рулон занимает устойчивое положение.

Включается соответствующий датчик, и рычаг 2 возвращается в исходное положение, изображенное на фиг. 1, разрешая тем самым

произвести очередную загрузку ролика. Одновременно включается привод 65 (см. фиг. 1) и У-образные ролики 62 (см. фиг. 1 и 2) по дают дорн 30 в положение, изображенное на фиг. 2. Это обеспечивает полную размотку рулона и предотвращает затягивание последних его витков в конце размотки в пространство между нижним подающи.м 55 и упорным 29 роликами.

По оконча-нии размотки рулона подается давление в щто-ковые полости цилиндров 24 (см. фиг. 4), и корпуса 19 центрователей возвращаются в исходное положение. При этом один из корпусов 19 (см. фиг. 2) наезжает на

упор 26 и возвращает раму 14 в исходное положение.

После этого все операции повторяются вновь за исключением загрузки рулона. Устройство работает автоматически.

Предмет изобретения

1. Устройство для размотки рулонов ленты, содержащее станину, транспортирующий ме.ханизм, опорный и упорный приводные ролики, отгибатель, задающие ролнки и центрователь, отличающееся тем, что, с целью снижения металлоемкости, упроп1ения конструкции, снижения количества приводов, .механизм,

транспортирующий рулон, выполнен в виде приводного рычага и прямолинейных направляющих, рабочая поверхность которых является касательной к поверхности опорного ролика.

2. Устройство по п. 1, отличающееся тем, что, с целью уменьщения усилия центрования, устранения ударов прн загрузке рулона, исключения дефектов, опорный ролик выполнен плавающнм и имеет направляющие для перемещения вместе с рулоном в направлении центровки. г 9 , 3 л 13 1 1 ю в 7 г у V г п

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И ПЕРЕДАЧИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2014 |

|

RU2567081C2 |

| Устройство для размотки рулонов полосы | 1991 |

|

SU1785461A3 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| УСТАНОВКА ДЛЯ РАЗЛААТЫВАНИЯ РУЛОНОВ | 1972 |

|

SU424630A1 |

| Устройство для отгибки и задачи переднего конца полосы | 1977 |

|

SU759173A1 |

| УСТРОЙСТВО И СПОСОБ СМЕНЫ РУЛОНОВ В РАЗМАТЫВАТЕЛЕ | 2005 |

|

RU2380306C2 |

| РАЗМАТЫВАТЕЛЬ ДЛЯ РУЛОНА И СПОСОБ РАЗМОТКИ | 2012 |

|

RU2605344C2 |

| Устройство для отгибки и задачи переднего конца полосы | 1983 |

|

SU1159675A2 |

I I 20 21 J9 26 22 23 Т 52 32 7 J6 3 29 39 W 37 35 33 35 38 fue.i 53 54- 57 60 Вид В a 59 Ы if

32 «« Д I I I 53 58 60

Даты

1969-01-01—Публикация