Область техники, к которой относится изобретение

Настоящее изобретение относится к машинам для переработки рулонного материала и, в частности, к разматывателям для размотки полных рулонов или тамбурных катушек рулонного материала, подаваемого на перерабатывающую машину, расположенную по ходу далее, такую как перемоточный станок.

Уровень техники

В области производства изделий, изготовленных из нетканого, бумажного или аналогичных рулонных материалов машины используются для изготовления полных рулонов или катушек большого диаметра, например на выходе из машины по производству рулонного материала. Катушки или полные рулоны формируются за счет наматывания рулонного материала вокруг намоточного шпинделя.

Затем катушка вставляется в разматыватель для размотки и подачи рулонного материала, по существу, непрерывным образом на перерабатывающую линию, расположенную по ходу далее.

После того как катушка освободилась или почти освободилась, ее необходимо заменить на новую катушку. Для этого машину обычно останавливают, а шпиндель, на котором была намотана освободившаяся или почти освободившаяся катушка, вынимают из размоточной установки и заменяют на новую катушку. Подобные операции обычно управляются вручную. Цикл ручной замены освободившейся катушки на новую катушку занимает относительно много времени, которое невозможно определить, поскольку оно в значительной мере зависит от навыков оператора. Это создает неудобства для перерабатывающей линии, расположенной по ходу далее. Например, если накопитель рулонного материала расположен между разматывателям и перемоточным станком, то количество материала, накопленного в накопителе, может оказаться недостаточным для непрерывного снабжения перемоточного станка, расположенного по ходу далее, если время для замены освободившейся катушки на новую катушку окажется дольше обычного, например, из-за недостатка опыта или медлительности оператора или из-за того, что оператор должен внимательно следить за наиболее важными операциями, приостанавливая или замедляя операции для замены освободившейся катушки на новую катушку.

В ЕР-А-732287 описан автоматический разматыватель, в котором сращивание рулонного материала первой почти освободившейся катушки и рулонного материала новой катушки происходит во время вращения обоих катушек с одинаковой скоростью. Для этого используются два разматывающих элемента, один - в первой разматывающей установке и один - во второй разматывающей установке. Ролик быстро перемещается для сращивания двух рулонных материалов, когда первая катушка почти освобождена. Подобное устройство из известного уровня техники имеет сложную конструкцию из-за необходимости использования двух разных разматывающих элементов и системы синхронизации скорости для осуществления сращивания. Помимо этого, установка способна разматывать только катушки, намотанные в одном направлении, но не катушки, намотанные в другом направлении, например только катушки, намотанные по часовой стрелке, но не катушки, намотанные против часовой стрелки и наоборот.

Раскрытие изобретения

Настоящее изобретение относится к разматывателю рулонного материала, в частности, но не только, нетканого материала, который полностью или частично устраняет полностью или частично один или более недостатков известного уровня техники.

По существу, по одному из вариантов осуществления предлагается разматыватель катушек, содержащий разматывающую установку по меньшей мере с одним разматывающим элементом для вращения катушки, расположенной в указанной разматывающей установке, и подачи рулонного материала в направлении траектории подачи. Разматыватель содержит подъемные элементы, например, в виде (предпочтительно поворотных) подъемных рычагов для подъема шпинделя первой освободившейся катушки из разматывающей установки в направлении извлекающего положения. Помимо этого, по некоторым вариантам осуществления используется загрузочный элемент для загрузки второй катушки в разматывающую установку. Предпочтительно прижимной элемент может использоваться для прижимания рулонного материала, выходящего с первой катушки, находящейся в извлекающем положении, ко второй катушке, находящейся в разматывающем положении таким образом, чтобы осуществить сращивание рулонного материала двух катушек и, позволить за счет трения вытягивать материал, выходящий с катушки на завершающем этапе размотки. За счет этого не нужно использовать две разматывающие установки, каждая из которых оснащена собственными разматывающими элементами. При этом рассматриваемый здесь разматыватель оснащен единственной разматывающей установкой с разматывающими элементами, предпочтительно периферийного типа, например ремнями. Вторым положением, в котором освободившаяся катушка, подлежащая замене, снимается с разматывающей установки, является не разматывающая установка с ее собственными разматывающими элементами, а область для извлечения и временной остановки освободившейся катушки. Передача катушки с разматывающей установки на извлекающую установку может происходить, когда катушка, по существу, не вращается, тем самым, прерывая разматывание рулонного материала. При передаче катушки с разматывающей установки на извлекающую установку часть рулонного материала переходит с освободившейся катушки, находящейся в извлекающем положении, на разматывающую установку. Сращивание с рулонным материалом, поступающим с новой катушки, загружаемой в разматывающую установку, происходит вдоль данной части остаточного материала, соединенного с освободившейся катушкой. Это обеспечивает непрерывность рулонного материала вдоль траектории размотки и подачу в направлении линии подачи разматывателя. Поэтому не нужно вновь затягивать рулонный материал на линию подачи при каждой замене катушки. Подобный результат достигается при помощи исключительно простой конструкции, для которой требуется единственная разматывающая система или разматывающий элемент.

Помимо этого, как станет ясно из последующего описания отдельных вариантов осуществления, подобная компоновка позволяет использовать один и тот же разматыватель для размотки как катушек, намотанных по часовой стрелке, так и катушек, намотанных против часовой стрелки.

Конфигурация подобного типа позволяет автоматизировать цикл замены первой катушки на завершающем этапе размотки на новую катушку, находящуюся в режиме ожидания. Катушка, находящаяся в режиме ожидания, может быть снабжена двусторонней липкой лентой и может находиться в соответствующем угловом положении для последующего автоматического сращивания с хвостом или концевой частью рулонного материала, отходящего от первой катушки, находящейся в извлекающем положении, на завершающем этапе размотки. В режиме ожидания могут использоваться средства для медленного вращения катушки, например электродвигатель может управлять центральной или периферийной системой вращения катушки для предотвращения образования на ней неровностей за время нахождения в режиме ожидания.

Для упрощения разрезания или прерывания рулонного материала, выходящего с освободившейся катушки, находящейся в извлекающем положении, по некоторым вариантам осуществления используется тормозная система, сопряженная с подъемными элементами, которые переводят катушку с разматывающей установки в извлекающее положение, для торможения шпинделя катушки, находящейся в извлекающем положении, а, следовательно, для натяжения участка рулонного материала между катушкой, находящейся на завершающем этапе размотки, и сращиваемой областью, проходящей по касательной ко второй катушке, находящейся в разматывающей установке. Действие разрезающего или прерывающего элемента направлено вдоль данной части рулонного материала, натягиваемого за счет торможения шпинделя освободившейся катушки, что делает разрезание более точным.

Для ускорения сращивания между материалом второй катушки, находящейся в разматывающей установке, и первой освободившейся катушкой, переводимой в извлекающее положение, новая катушка предпочтительно может быть расположена под углом перед ее передачей на разматывающую установку, таким образом, чтобы передняя кромка или в любом случае сращиваемая область рулонного материала была расположена наиболее оптимально. Это особенно предпочтительно, если разматывающая установка оснащена периферийными разматывающими элементами, например разматывающими ремнями, которые воздействуют на внешнюю поверхность новой катушки. В данном случае предпочтительно, чтобы точка, в которой осуществляется сращивание, и в которой обычно находится двусторонняя липкая лента, была расположена таким образом, чтобы она не соприкасалась с периферийным разматывающим элементом, для того чтобы двусторонняя липкая лента (или другое средство соединения двух рулонных материалов) не соприкасалась с разматывающим элементом. На практике, угловое положение катушки бывает таким, что когда она начинает вращаться, область сращивания, вместо касания разматывающего элемента, соприкасается с рулонным материалом освободившейся катушки и сцепляется с ним.

Для этого может быть желательно, чтобы у разматывателя имелась область позиционирования и ожидания разматываемых катушек, в которой находятся элементы для вращения или углового позиционирования катушек, находящихся в режиме ожидания. Подобные вращательные элементы помогают оператору осуществлять угловое позиционирование катушки и наложение на нее двусторонней липкой ленты или иной системы для сращивания освободившейся катушки. По особо предпочтительным вариантам осуществления вращательные элементы также можно использовать для вращения катушек, находящихся в режиме ожидания, с целью предотвращения их деформации и возникновения неровностей в результате их веса.

По предпочтительным вариантам осуществления также используется устройство углового позиционирования катушек, т.е. вспомогательное устройство для оператора, посредством которого оператор может легко определять положение, в котором должна находиться катушка для нанесения на нее двусторонней липкой ленты в надлежащем угловом положении для сращивания, на завершающем этапе разматывания, с рулонным материалом катушки, находящейся в извлекающем положении.

По отдельным вариантам осуществления разматыватель также содержит передающие элементы, используемые для передачи катушки из области ожидания на размоточную установку с поступательным движением без вращения, для предотвращения изменения углового положения катушки и обеспечения того, чтобы после достижения требуемого углового положения и расположения двусторонней липкой ленты для сращивания рулонного материала, поступающего с освободившейся катушки, угловое положение выровненной катушки случайно не изменилось при переводе на размоточную установку. Подобные передающие элементы могут содержать пару кареток, которые перемещают шпиндель, на который намотана катушка. У шпинделя могут иметься угловые опоры, установленные на шпинделе и выполненные с возможностью холостого вращения относительно шпинделя. Кольцевые опоры могут быть установлены на роликовые направляющие. Когда шпиндель катушки перемещается каретками, он не вращается, тогда как кольцевые опоры катятся по направляющим, проходящим от области ожидания в направлении размоточной установки. Кольцевые опоры могут быть роликовыми подшипниками.

Дополнительные признаки и варианты осуществления разматывателя изложены в зависимых пунктах формулы изобретения и будут рассмотрены более подробно ниже, со ссылкой на отдельные варианты осуществления.

По дополнительному аспекту раскрывается способ замены на завершающем этапе разматывания первой катушки второй катушкой в разматывателе катушек рулонного материала, намотанных вокруг намоточных шпинделей, включающий в себя этапы:

- прерывания или замедления размотки первой катушки, находящейся в размоточной установке;

- поднятия на завершающем этапе размотки, в извлекающем положении, первой катушки и соответствующего намоточного шпинделя из размоточной установки, формируя часть рулонного материала между первой катушкой, находящейся в извлекающем положении, и траекторией подачи;

- загрузки второй катушки в размоточную установку, у указанной второй катушки имеется передняя кромка рулонного материала, на которую помещен двусторонний липкий материал;

- прижимания, при помощи прижимного элемента, рулонного материала первой катушки к внешней поверхности второй катушки во время вращения второй катушки;

- приведения во вращение второй катушки, тем самым, разматывая путем вытягивания рулонный материал первой катушки, находящейся в извлекающем положении, до тех пор, пока указанный рулонный материал не сцепится с передней кромкой второй катушки при помощи указанного двустороннего клейкого материала;

- прерывания, при помощи режущего элемента, рулонного материала между первой катушкой, находящейся в извлекающем положении, и точкой сцепления с передней кромкой второй катушки.

Вторая катушка может первоначально вращаться в направлении размотки или в противоположном направлении. Затем, после сращивания рулонных материалов, подаваемых с двух катушек, освободившейся катушки и новой катушки, направление вращения реверсируют, начиная разматывать новую катушку, находящуюся в размоточной установке.

Для разматывания путем вытягивания рулонного материала с первой катушки, находящейся в извлекающем положении, на завершающем этапе разматывания предпочтительно используют прижимной элемент, например, предпочтительно прижимной ролик, который прижимает рулонный материал первой катушки к боковой поверхности второй катушки. Это с одной стороны создает трение, стягивающее остатки рулонного материала с первой катушки, а с другой стороны создает достаточный нажим, обеспечивающий на завершающем этапе размотки сцепление рулонного материала первой катушки с рулонным материалом второй катушки при помощи двусторонней липкой ленты, проложенной между двумя слоями рулонного материала, которая была ранее нанесена на вторую катушку.

Краткое описание чертежей

Настоящее изобретение станет более понятно из последующего описания и прилагаемых чертежей, на которых показаны практические, неограничивающие варианты осуществления изобретения.

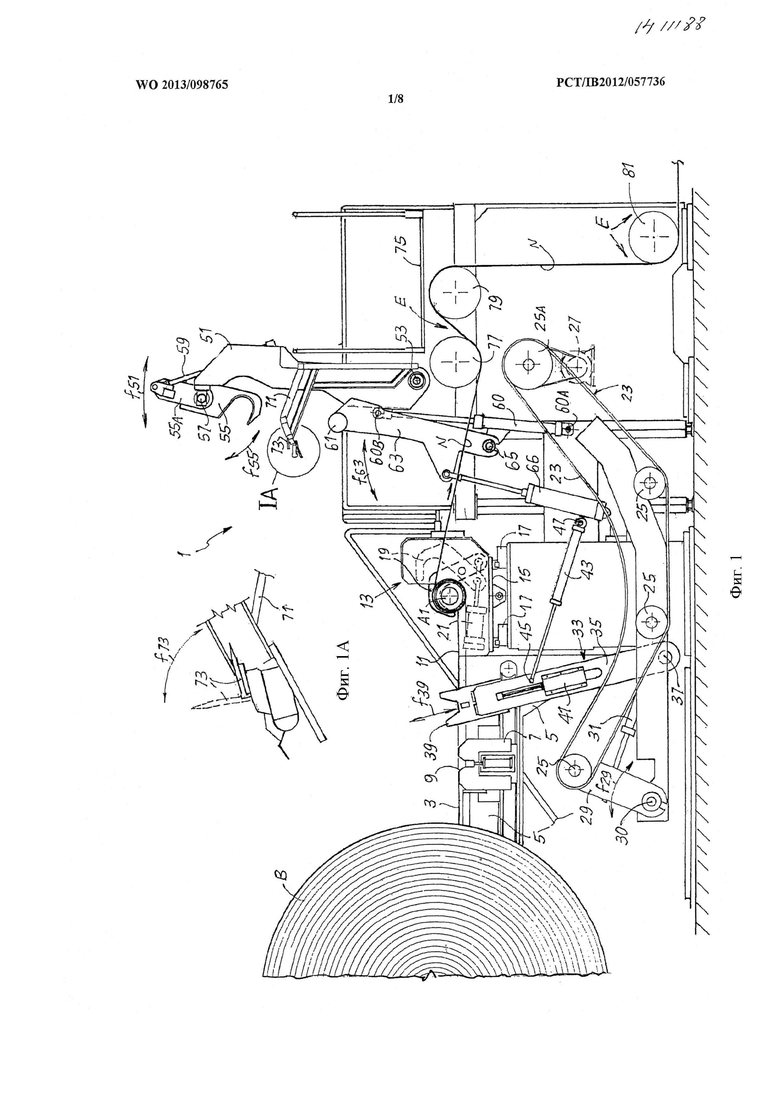

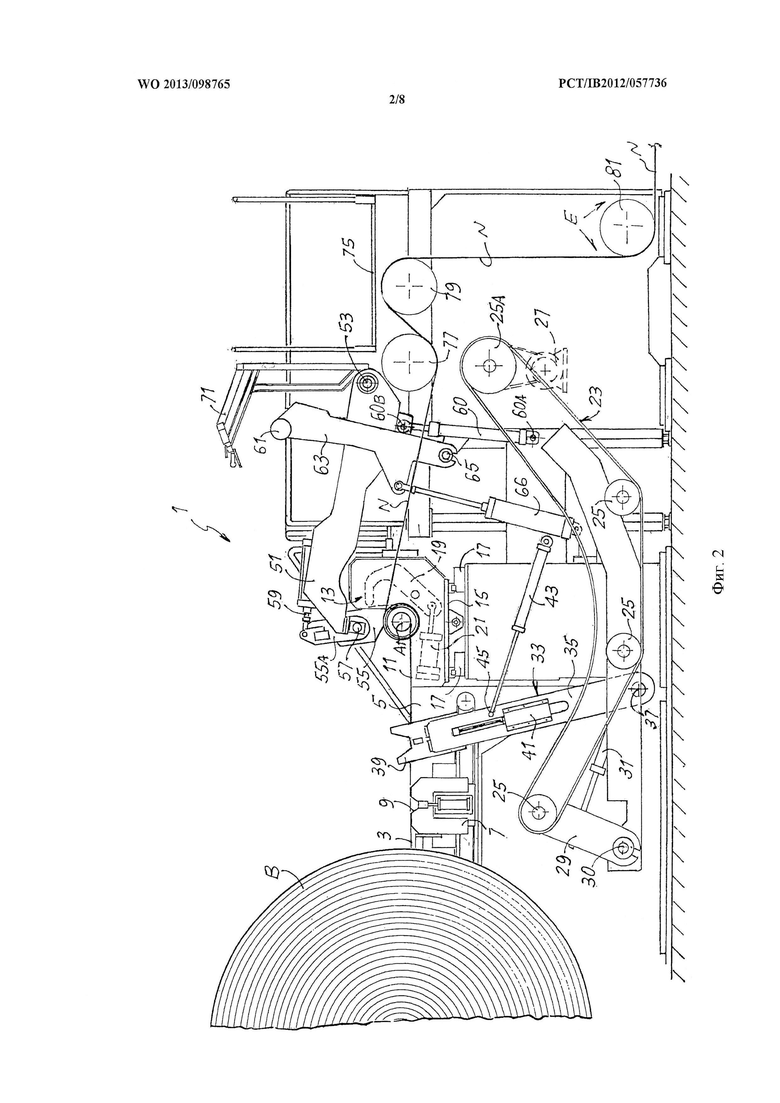

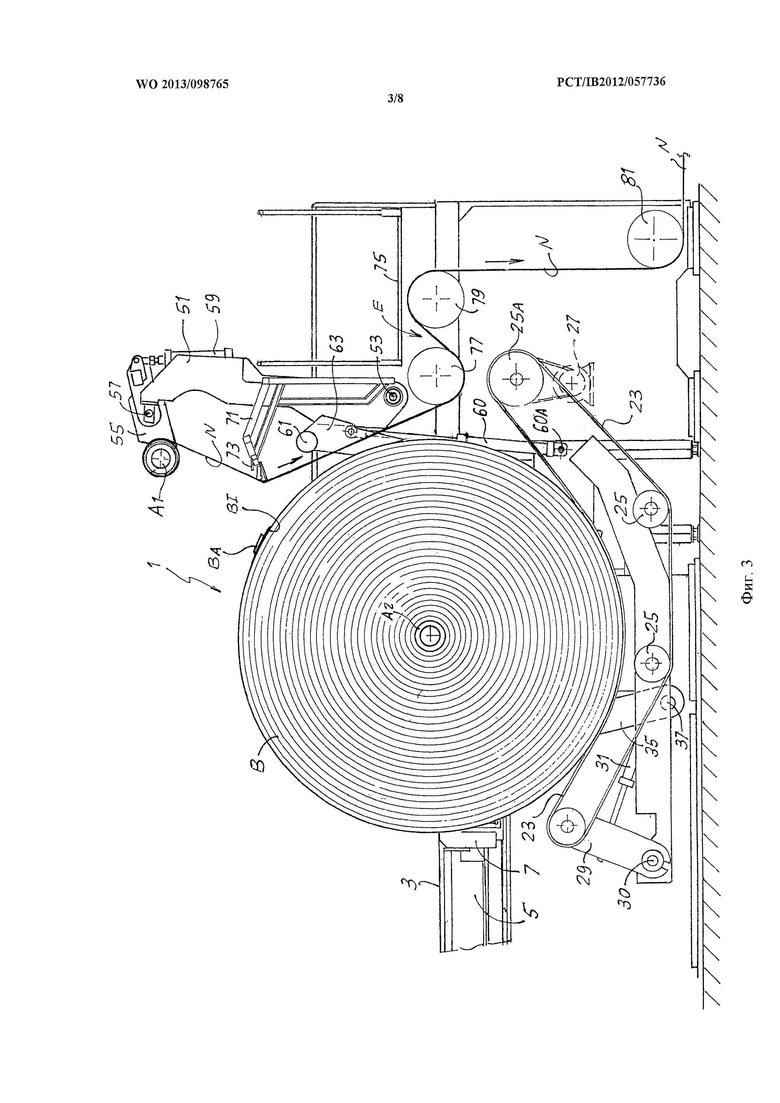

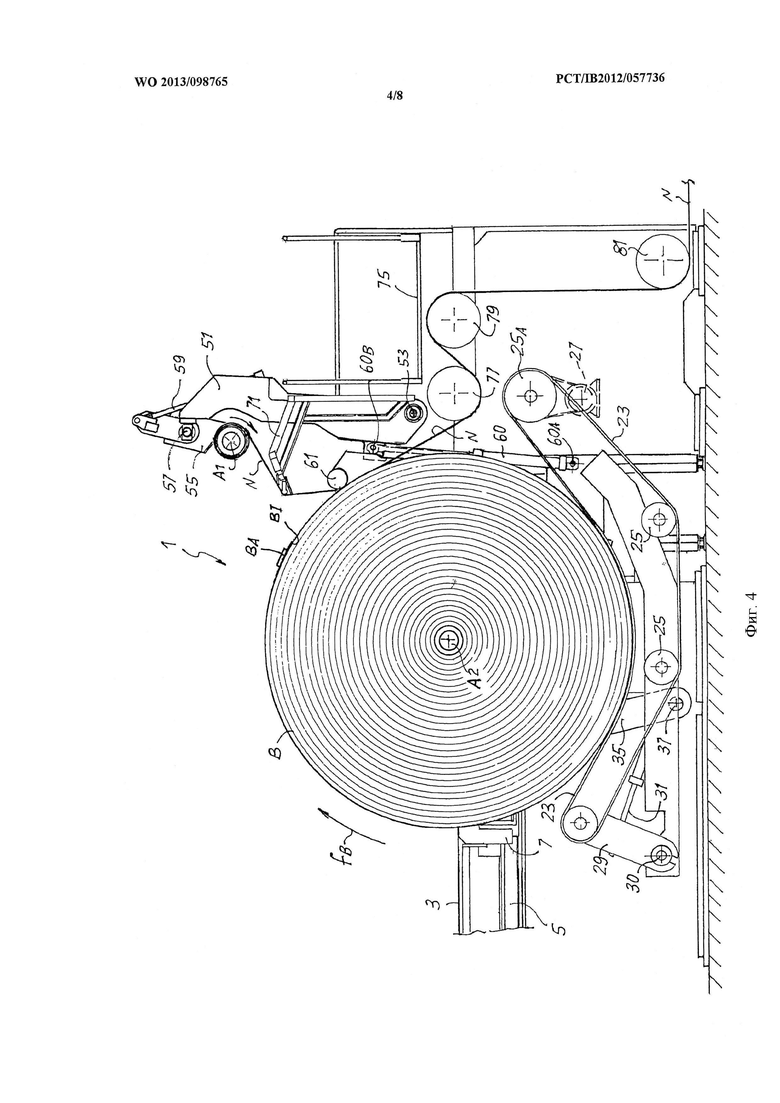

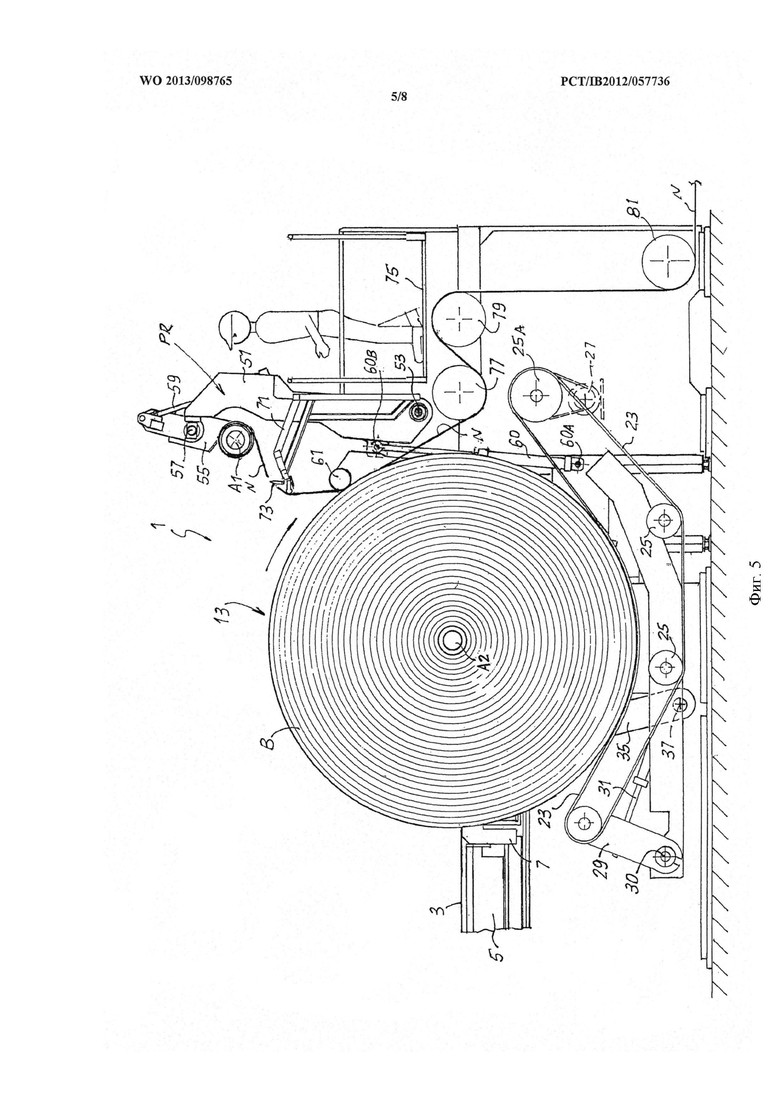

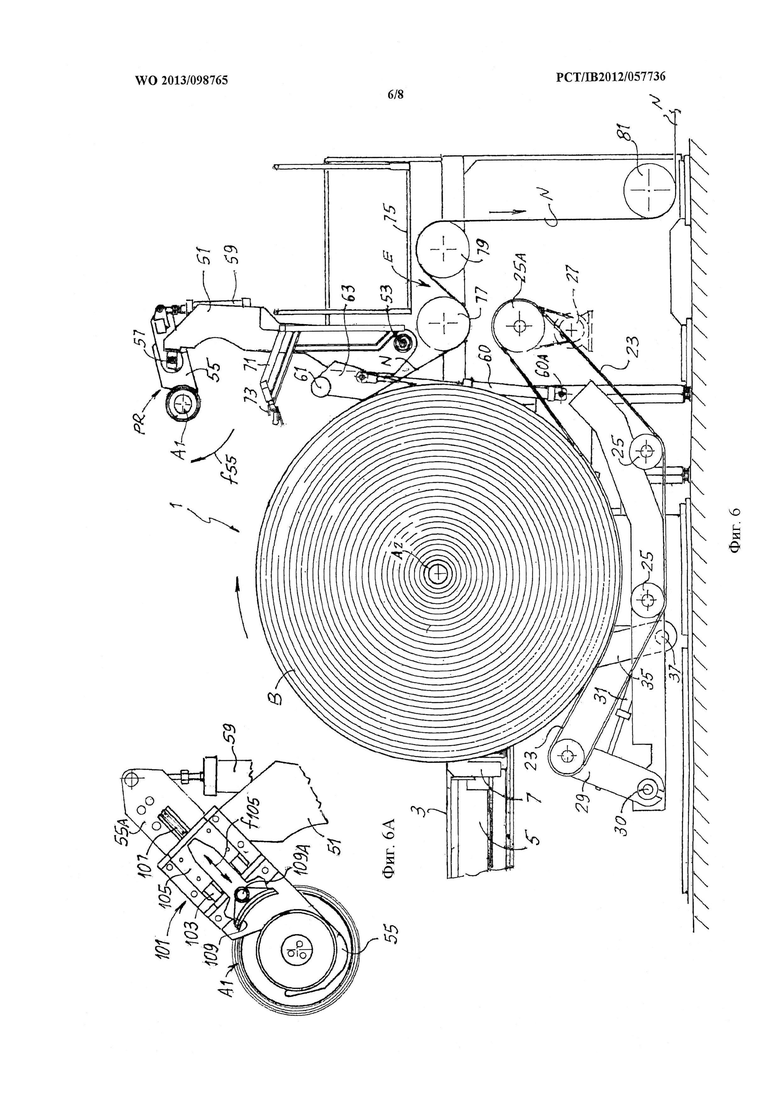

На фиг. 1-6 показаны основные элементы разматывателя и последовательность операций по замене освободившейся катушки на новую катушку;

на фиг. 1А - укрупненный вид режущего элемента для резки рулонного материала;

на фиг. 6А - укрупненный вид фрагмента по фиг. 6;

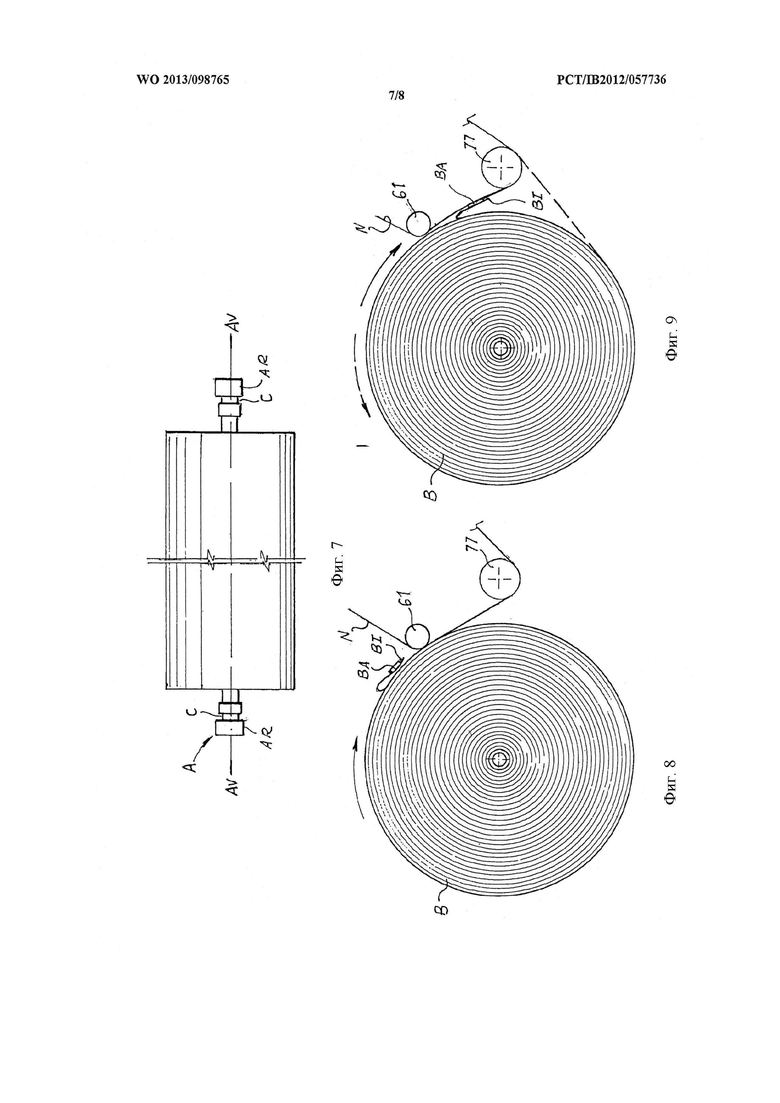

на фиг. 7 - схематический вид сбоку катушки или полного рулона с соответствующим намоточным шпинделем;

на фиг. 8 и 9 - операции, выполняемые этим же самым разматывателем, при этом катушки наматываются в направлении, противоположном направлению по фиг. 1-6;

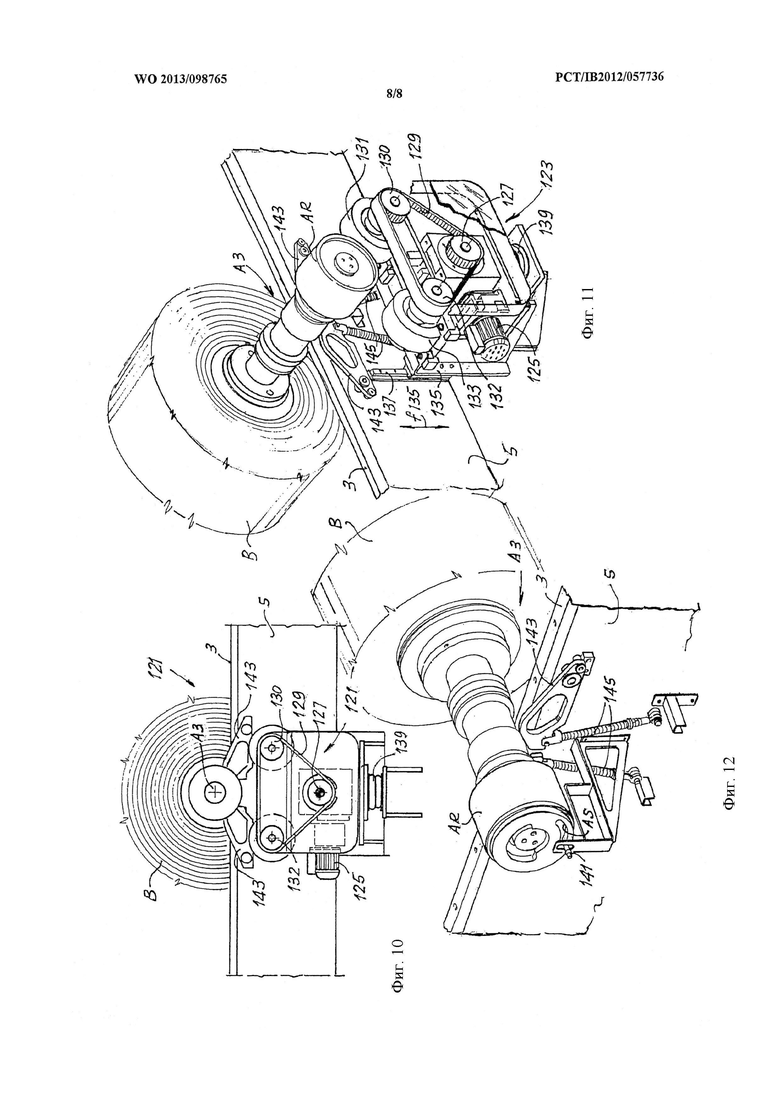

на фиг. 10 - схематический вид установки позиционирования и ожидания;

на фиг. 11 - укрупненный вид системы для медленного вращения и углового позиционирования катушки, находящейся в установке позиционирования и ожидания; и

на фиг. 12 - укрупненный вид системы для углового позиционирования катушки, находящейся в установке позиционирования и ожидания.

Осуществления изобретения

Разматыватель, изображенный на прилагаемых чертежах, в целом обозначен позицией 1. На входе разматывателя расположены рейки 3 для продвижения катушек или полных рулонов В из установки позиционирования и ожидания, рассмотренной ниже со ссылкой на фиг. 10-12. Рейки 3 расположены на боковых элементах 5, внутри которых перемещаются каретки 7, по одной для каждого из боковых элементов, управляемые соответствующей приводной системой, например цепью, которая подробно не рассматривается. У каждой из кареток 7 имеется опора 9, которая зацепляется с соответствующим концевым хвостовиком намоточных шпинделей А, на которых формируются катушки В.

Как можно заметить, в частности на фиг. 7, каждый шпиндель А выступает из формируемой на нем соответствующей катушки В, а на двух концах или хвостовиках шпинделя установлены роликовые подшипники С, позволяющие зацеплять и перемещать шпиндель А вдоль реек 3 при помощи кареток 7, без вращения катушки В вокруг ее оси AV-AV намотки. Как будет рассмотрено более подробно ниже, это обеспечивает угловое позиционирование свободной кромки или передней кромки каждой катушки В в соответствующем угловом положении, когда катушка находится в установке позиционирования и ожидания, расположенной по ходу перед разматывателем, и поддержание углового положения первоначальной свободной кромки до тех пор, пока катушка не будет расположена в размоточной установке 13 разматывателя.

Рейки 3, по существу, выровнены с соответствующими опорными поверхностями 11, имеющимися в размоточной установке 13 разматывателя 1. Опорные поверхности 11 могут перемещаться перпендикулярно рейкам 3 относительно боковых элементов 5, таким образом, чтобы регулировать положение каждой катушки В, находящейся в размоточной установке 13.

Для обеспечения поперечного движения опорных поверхностей 11 они перемещаются соответствующими салазками 15, скользящими вдоль направляющих 17. Скользящее движение салазок 15 по направляющим 17 управляется при помощи соответствующего двигателя, например электродвигателя, посредством системы из резьбовой штанги и гайки или аналогичной системы для каждой опорной поверхности 11. Поступательное движение двух опорных поверхностей 11 синхронизировано между собой, например, при помощи блока электронного управления разматывателя 1.

Удерживающие элементы, сопряженные с каждой из салазок 15 и имеющиеся в размоточной установке 13, используются для удержания катушки, находящейся в размоточной установке 13. По отдельным вариантам осуществления удерживающие элементы содержат, с каждой стороны разматывателя, крючковый элемент 19, управляемый при помощи поршнецилиндрического привода 21. Можно использовать удерживающие элементы разной формы, например, предназначенные для зацепления шпинделя катушки аксиально, а не вокруг шпинделя.

Помимо этого, в размоточной установке 13 имеется размоточный элемент 23. По одному из изображенных вариантов осуществления размоточный элемент 23 содержит множество размоточных ремней, образующих, в целом, бесконечный гибкий элемент, направляемый вокруг множества направляющих роликов, обозначенных, в целом, позицией 25, один из которых, обозначенный позицией 25А, моторизован, например, при помощи двигателя 27. Траекторию размоточного элемента 23, определяемую роликами 25, 25А, можно менять для поддержания натяжения размоточного элемента 23, поскольку диаметр катушки В, находящейся в размоточной установке 13, уменьшается в результате подачи рулонного материала в направлении установки, расположенной по ходу далее, на протяжении траектории подачи, обозначенной, в целом, позицией Е. В изображенном варианте осуществления для этих целей по меньшей мере один из роликов 25 установлен в системе подвижных рычагов 29, поворачиваемых в точке 30 для поворота вдоль двойной стрелки f29 под управлением поршнецилиндрического привода 31 или аналогичного устройства с целью поддержания натяжения размоточного элемента 23.

Следует понимать, что на самом деле каждый ролик 25 может быть образован множеством соосных колес или шкивов, необязательно установленных на общем валу. Например, шкив или колесо могут использоваться для каждого ремня, образующего гибкий размоточный элемент 23. Моторизованный ролик 25А может, например, быть образован множеством колес или шкивов, установленных на общем валу двигателя.

Для перемещения катушки В с реек 3 на опорные поверхности 11, в изображенном варианте осуществления используется загрузочный элемент 33, расположенный между боковыми элементами 5. В изображенном варианте осуществления загрузочный элемент 33 содержит рычаги 35, поворачивающиеся вокруг поворотной оси 37, закрепленные к неподвижной конструкции разматывателя 1. На чертеже видны лишь рычаги 35, указанные рычаги накладываются друг на друга при виде сбоку. Рычаги 35 позволяют передавать катушки путем перемещения без вращения, таким образом, что когда на последние нанесена двусторонняя липкая лента, надлежащим образом расположенная в определенном угловом положении для осуществления сращивания рулонного материала катушки на завершающем этапе размотки, данное угловое положение сохраняется также и во время передачи катушки на размоточную установку.

На изображенном примере каждый поворотный рычаг 35 расположен рядом с соответствующим боковым элементом 5 и внутри него. На изображенном примере каждый поворотный рычаг 35 содержит захватный элемент 39, например, U-образной формы, образующий опору для зацепления соответствующих концов намоточного шпинделя А катушки В, которая должна быть передана из установки углового позиционирования на размоточную установку 13. Захватный элемент 39 каждого поворотного рычага 35 может управляться посредством поршнециллиндрического привода 41 для перемещения по направлению двойной стрелки f39 с целью зацепления и расцепления шпинделя.

Таким образом, при помощи загрузочного элемента 33 можно зацеплять каждую катушку В на каретке 9 и передавать ее с пары реек 3 на опорные поверхности 11. Это позволяет отделять опорные поверхности 11 от реек 3 так, чтобы их можно было сделать поперечно подвижными относительно продольного направления реек 3. На самом деле, подвижные каретки 9 осуществляют движение вдоль реек 3 до концов этих реек, но не позволяют передавать на опорные поверхности 11 катушку, которая в этом случае может оказаться смещенной относительно реек 3. По другим вариантам осуществления опорные поверхности 11 могут отсутствовать, а рейки 3 могут доходить до размоточной установки. В этом случае катушки передаются из подготовительного и ожидающего положения на размоточную установку непосредственно перемещающимися каретками 9.

Поворотное движение двух рычагов 35 может управляться, например, при помощи поршнецилиндрического привода 43, штанга которого прикреплена в точке 45 к соответствующему рычагу 35, а цилиндр которого поворачивается в точке 47 относительно неподвижной конструкции разматывателя 1. Единственный поршнецилиндрический привод 43 может использоваться для обоих рычагов 35, а торсионная балка может использоваться для торсионного соединения двух рычагов друг с другом. По другим вариантам осуществления поршнецилиндрический привод 43 может использоваться для каждого из рычагов 35. В этом случае рычаги также могут быть соединены друг с другом при помощи торсионной балки, обеспечивающей поворотное движение двух рычагов одновременно.

На изображенном варианте осуществления разматыватель 1 также содержит пару рычагов 51, лишь один из которых показан на фиг. 1-6, поворачивающихся в точке 53 относительно неподвижной конструкции разматывателя 1. Рычаги 51 желательно расположены на двух боковых сторонах или боковых элементах разматывателя 1. У каждого из двух рычагов 51 имеется соответствующий крюк 55. Подобные крюки 55 используются для зацепления концов каждого из намоточных шпинделей, находящихся в размоточной установке 13, и их поднятия, таким образом, как это описано ниже, из размоточной установки 13 в направлении положения PR выше, т.е. расположенного на большей высоте относительно размоточной установки 13. Извлекающее положение PR может быть поперечно смещено относительно размоточной установки 13, т.е., в целом, вертикально не накладываться на размоточную установку 13. Подъем катушки на завершающем этапе размотки также можно обеспечить при помощи подъемных элементов, отличающихся от поворотных рычагов 51, например, при помощи системы салазок, снабженных крюками 55 или другими элементами для зацепления концов поднимаемого шпинделя.

Крюки 55 поворачиваются в точке 57 относительно соответствующих рычагов 51 и могут поворачиваться в направлении двойной стрелки f55 вокруг шарнира 57 при помощи соответствующего привода, например поршнецилиндрического привода 59, прикрепленного одним концом к соответствующему рычагу 51, а противоположным концом - к соответствующему крюку 55, или точнее - к наставке 55А, имеющейся на каждом крюке 55. Поворотное движение, управляемое приводом 59, с одной стороны позволяет зацеплять шпиндели освободившихся катушек в размоточной установке 13, а с другой - позволяет располагать шпиндели таким образом, чтобы их можно было легко поднять мостовым краном (не показан), находящимся над разматывателем 1.

Рычаги 51 могут поворачиваться в направлении двойной стрелки f51 вокруг оси 53 под управлением поршнецилиндрического привода 60, прикрепленного в элементе 60А к неподвижной конструкции разматывателя 1, а в элементе 60В - к соответствующему рычагу 51. В этом случае привод 60 может быть единственным, а для передачи движения с одного рычага на другой рычаг 51 может использоваться торсионная балка. Как вариант, можно использовать двойной привод 60, например поршнецилиндрический привод для каждого из поворотных рычагов 51, необязательно в комбинации с торсионной балкой для обеспечения синхронизации движений двух поворотных рычагов 51.

Разматыватель 1 также может содержать прижимной элемент 61, который на изображенном примере содержит ролик холостого хода, опирающийся концами на поворотные рычаги 63. Поворотные рычаги 63 поворачиваются в элементе 65 относительно неподвижной конструкции разматывателя 1. На чертежах виден лишь один из поворотных рычагов 63.

Рычаги 63, поворачивающиеся в точке 65 относительно неподвижной конструкции разматывателя 1 и совершающие поворотные движения в направлении стрелки f63, управляются поршнецилиндрическим приводом 66 или парой поршнецилиндрических приводов 66. В данной ситуации также может использоваться торсионная балка для соединения двух рычагов 63 и передачи движения с одного из подобных рычагов на другой, в случае использования единственного поршнецилиндрического привода 66, или для обеспечения синхронизации движения двух рычагов, в случае использования двух поршнецилиндрических приводов 66 для двух рычагов 63.

В положении по фиг. 1 как рычаги 63 с роликом 61, образующим прижимной элемент, так и рычаги 51 с крюками 55 находятся в положении покоя, т.е. удалены от размоточной установки 13. В подобной компоновке, в промежуточном положении между прижимным элементом 61 и крюками 55 находится опора 71, на конце которой установлен нож 73, способный перемещаться в направлении двойной стрелки f73, как это показано более детализировано, с укрупнением, на фиг. 1А.

Рядом с крюками 55, в компоновке по фиг. 1, в разматывателе 1 желательно имеются мостки 75, которые могут использоваться оператором для доступа к шпинделю, удерживаемому крюками 55, при выполнении задач, которые будут более подробно рассмотрены ниже.

Траектория Ε подачи рулонного материала Ν, подаваемого с катушки В, находящейся на размоточной установке 13, определяется на начальном этапе двумя надлежащим образом моторизованными роликами 77 и 79 и третьим роликом 81.

Далее, со ссылкой на фиг. 1-6 будет рассмотрено функционирование разматывателя 1, описанного выше.

На фиг. 1 показан первый намоточный шпиндель, обозначенный позицией А1, находящийся в размоточной установке 13, на котором находятся остатки первого рулона, с которого рулонный материал N подается в направлении траектории Ε подачи. Намоточный шпиндель А1 необходимо вынуть из размоточной установки 13 и заменить на вторую катушку В, намотанную вокруг второго намоточного шпинделя, находящегося в режиме ожидания.

На фиг. 2 рычаги 51 опущены, а крюки 55 повернуты вокруг оси 57 таким образом, чтобы они зацеплялись на соответствующих концевых хвостовиках С со шпинделем А1, находящимся в размоточной установке 13. На данной стадии подача рулонного материала N с катушки на завершающем этапе разматывания предпочтительно прерывается.

На фиг. 3 рулон В, при помощи кареток 7, был переведен в направлении разматывающей установки 13 и загружен в нее за счет поворотного движения рычагов 35, управляемых приводом 43.

Для обеспечения загрузки второй катушки В, которая намотана вокруг второго намоточного шпинделя А2, первый намоточный шпиндель А1 с остатками первой катушки, находившийся ранее в размоточной установке 13, поднимается за счет подъемного движения рычагов 51. Рулонный материал Ν, подаваемый с первой освободившейся катушки, сформированной вокруг первого намоточного шпинделя А1, разматывается во время подъема и перемещения первой намоточной катушки А1 из размоточной установки в извлекающее положение PR. В результате этого формируется участок рулонного материала N, выступающий из извлекающего положения PR, в которое был перемещен первый разматываемый шпиндель А1, огибая ролик 77 а, следовательно, соприкасаясь с цилиндрической поверхностью новой, второй катушки В, загруженной в размоточную установку 13.

Перед этим отрезок или несколько отрезков двусторонней клейкой ленты ВА были предварительно закреплены на передней кромке BI или рядом с передней кромкой рулонного материала, образующего катушку В. Передняя кромка BI прикреплена к цилиндрической внешней поверхности катушки В при помощи липкой ленты, которая обладает менее прочным сцеплением, чем двусторонняя липкая лента ВА, для того чтобы переднюю кромку BI можно было расцепить при начале размотки катушки. Угловое положение, в котором находится передняя кромка BI, а, следовательно, в котором также находятся отрезок или отрезки двусторонней липкой ленты ВА, выбирается таким образом, чтобы обеспечить надлежащее осуществление последующего этапа сращивания рулонного материала N, поступающего с катушки, намотанной вокруг шпинделя А1, с рулонным материалом катушки В на завершающем этапе размотки за счет последовательности операций, рассмотренной ниже.

Для осуществления сращивания, на последующем этапе (фиг. 4), прижимной элемент, образуемый роликом 61, перемещается к цилиндрической поверхности катушки В, прижимая рулонный материал N, выходящий с первого намоточного шпинделя А1, находящегося в извлекающем положении PR, к цилиндрической внешней поверхности катушки В, находящейся в размоточной установке 13.

Катушка В начинает вращаться в результате начала движения размоточного элемента 23. Направление вращения катушки В обозначено позицией fB. Затем, двусторонняя липкая лента ВА, прикрепленная к передней кромке или рядом с передней кромкой ΒΙ рулонного материала катушки В, постепенно перемещается в направлении области прижимания прижимного элемента 61 и проходит под ней, оставаясь между цилиндрической поверхностью катушки В и рулонным материалом Ν, поступающим с остатков первой катушки, намотанной на первый намоточный шпиндель А1, находящийся в извлекающем положении PR. Вращение катушки В и нажим, создаваемый прижимным элементом 61, также заставляют вращаться первый намоточный шпиндель А1 и подавать, за счет вытягивания, остатки рулонного материала, намотанного вокруг первого намоточного шпинделя А1.

По мере продолжения вращательного движения, рулонный материал N катушки на завершающем этапе размотки сцепляется при помощи двусторонней липкой ленты ВА с передней кромкой BI рулонного материала, намотанного на вторую катушку В. После того как было достигнуто взаимное сцепление между рулонным материалом N, выходящим с первого намоточного шпинделя А1, и рулонным материалом катушки В, находящейся в размоточной установке 13, рулонный материал N может быть отрезан. Для этого нож 73 выдвигается до тех пор, пока он не пересечет траекторию движения рулонного материала N.

В этот момент катушка В, находящаяся в размоточной установке 13, продолжает вращаться таким образом, чтобы начать подачу вдоль подающей траектории Ε рулонного материала, намотанного вокруг второй катушки В, сформированной вокруг второго намоточного шпинделя А2.

Описанный выше процесс может происходить при скорости размотки, которая ниже обычной рабочей скорости.

Первый намоточный шпиндель А1, находящийся в извлекающем положении PR, все еще может содержать некоторое количество намотанного рулонного материала. Подобный остаток может быть удален оператором, который с мостков 75 имеет беспрепятственный доступ к первому намоточному шпинделю А1, находящемуся в извлекающем положении PR. После удаления остатков рулонного материала с первого намоточного шпинделя А1, крюки 55 снова могут вращаться в направлении стрелки f55 (фиг. 6), помещая первый намоточный шпиндель А1 в соответствующее положение для захвата мостовым краном (не показан) и повторного перемещения, например, в намоточную машину, которая формирует вокруг него новую катушку. Поскольку освободившийся шпиндель А1 находится в извлекающем положении, пока новая катушка В проходит обработку и подает рулонный материал на линию далее по ходу, можно параллельно осуществлять операцию очистки шпинделя А1, т.е. без остановки новой катушки на время осуществления операции очистки. Также параллельно, т.е. во время обработки новой катушки В, можно осуществлять операцию зацепления намоточного шпинделя А1, удаляемого мостовым краном. Все это повышает производительность линии обработки рулонного материала, оснащенной рассматриваемым разматывателем.

По некоторым вариантам осуществления, в целях улучшения управления этапом замены освободившейся катушки на шпинделе А1 на новую катушку В, можно использовать систему торможения шпинделя, зацепленного крюками 55. На фиг. 6 показан укрупненный вид одного из крюков 55, снабженного тормозной системой, в целом, обозначенной позицией 101. Аналогичная система может находиться и на другом крюке. На изображенном варианте осуществления у крюка 55 имеется пара направляющих 103, вдоль которых скользят салазки 105, перемещение которых вдоль двойной стрелки А05 может управляться поршнецилиндрическим приводом 107. На салазки 105 установлен тормозной блок 109. Предпочтительно тормозной блок 109 перемещается вокруг оси 109А. Перемещая салазки 105 относительно шпинделя А1, тормозной блок 109 прижимает один из концов шпинделя А1, тормозя его. Подобное торможение используется, прежде всего, во время этапа разматывания шпинделя А1, на этапе замены, рассмотренном выше, для поддержания достаточного натяжения рулонного материала N, разматываемого с катушки на завершающем этапе разматывания.

В рассмотренном выше варианте осуществления катушка В, загруженная в размоточную установку 13, должна вращаться по часовой стрелке (как на чертеже) для подачи намотанного на нее рулонного материала. Такая же механическая конструкция может использоваться для разматывания катушек, намотанных в противоположном направлении, которые соответственно разматываются против часовой стрелки (как на чертеже). Для этого достаточно, чтобы двусторонняя липкая лента ВА, закрепляемая рядом с передней кромкой BI рулонного материала катушки В, была расположена на поверхности, обычно обращенной внутрь подобного рулонного материала. В данном случае на фиг. 8 и 9 схематически показан процесс крепления последней секции рулонного материала N, намотанного на намоточный шпиндель А1, к начальной части рулонного материала катушки В. На фиг. 8 катушка В начинает вращаться в направлении, противоположном направлению размотки до тех пор, пока (фиг. 9) перевернутая передняя кромка с двусторонней липкой лентой ВА не зайдет под рулонный материал N, поступающий с первого намоточного шпинделя А1, находящегося в извлекающем положении PR. Катушка В может быть остановлена, рулонный материал N вдоль участка между прижимным элементом 61 и первым намоточным шпинделем А1 может быть разрезан, после чего катушка В может начать вращаться в направлении размотки, т.е. направления вращения реверсируется как это схематически показано двумя стрелками на фиг. 9.

За счет расположения двусторонней липкой ленты ВА на внутренней поверхности передней кромки рулонного материала обеспечивается оптимальное растягивающее напряжение в области сращивания двух рулонных материалов, подаваемых с первого намоточного шпинделя А1 и второй катушки В, что исключает возникновение напряжения, приводящего к расцеплению двух рулонных материалов. В отдельных случаях, в зависимости от типа используемой двусторонней липкой ленты и/или типа рулонного материала, двусторонняя липкая лента ВА может крепиться к внешней поверхности передней кромки катушки В.

На предыдущих фигурах, для упрощения восприятия, установка позиционирования и ожидания не показана. Подобная установка позиционирования и ожидания расположена сбоку от реек 3 размоточной установки 13. На фиг. 10 показано продолжение реек 3 и установка позиционирования и ожидания, обозначенная позицией 121. В установке 121 позиционирования и ожидания находится схематически показанная катушка В, намотанная вокруг намоточного шпинделя A3.

На фиг. 11 и 12 показаны детали установки 121 позиционирования и ожидания и, в частности, изображены две оппозитные стороны боковых элементов установки.

На фиг. 11 показан укрупненный вид бокового элемента установки 121 позиционирования и ожидания по фиг. 10. На данном боковом элементе расположено устройство для медленного вращения катушек В, в целом, обозначенное позицией 123. Устройство 123 для медленного вращения содержит редукторный электродвигатель 125, на выходном валу которого установлен шкив 127, вокруг которого направляется ремень 129. Ремень 129 направляется вокруг дополнительных шкивов 130 и 132 и торсионно ограничен фрикционными колесами 131 и 133. Фрикционные колеса 131 и 133, в свою очередь, вращаются редукторным электродвигателем 125 для выполнения задач, которые рассмотрены ниже.

Элементы устройства 123 для медленного вращения, рассмотренные выше, перемещаются салазками 135, которые могут передвигаться в направлении стрелки A3 5 по направляющим 137. Привод, например пневматический привод, такой как поршневой цилиндр или torpress, схематически обозначенный позицией 139, выталкивает салазки вверх, заставляя колеса 131, 133 соприкасаться с роликом AV, которым оснащен намоточный шпиндель. Усилие, прикладываемое приводом 139 при помощи электродвигателя 125, достаточно для создания трения между роликом AV и колесами 131, 133 для замедления вращения намоточного шпинделя A3 со сформированной на нем катушкой В.

Подобное вращение осуществляется, когда катушка В должна оставаться в режиме ожидания в установке позиционирования и ожидания, для того чтобы предотвратить деформацию катушки и образование неровностей.

Вращение катушки также используется для оказания помощи оператору, который осуществляет подготовку катушки. Подготовка заключается в разрезании рулонного материала, формировании передней кромки при определенном угловом положении катушки, как это описано ниже, креплении передней кромки ΒΙ к цилиндрической поверхности катушки, например, при помощи одного или нескольких отрезков липкой ленты, и креплении одного или нескольких отрезков двусторонней липкой ленты ВА в соответствующем угловом положении.

Машина должна точно определить угловое положение передней кромки ΒΙ, а, следовательно, двусторонней липкой ленты ΒΙ и поддерживать его при переводе катушки на размоточную установку 13. Для этих целей намоточный шпиндель, например шпиндель A3 катушки В, находящийся в установке 121 позиционирования и ожидания, имеет угловые исходные координаты, которые могут быть считаны датчиком 141, находящимся в установке позиционирования и ожидания. На изображенном примере датчик 141 расположен на боковом элементе, оппозитном тому, на котором находится устройство 123 для медленного вращения, как это показано на фиг. 12. Датчик 141 может определять положение паза AS, формируемого на конце намоточного шпинделя A3, находящегося в установке 121 позиционирования и ожидания.

Подготовка катушки В, таким образом, происходит следующим образом. После того как катушка В оказывается в установке 121 позиционирования и ожидания, оператор приводит в действие устройство 123 для медленного вращения, которое вращает катушку В при помощи намоточного шпинделя A3. После того как датчик 141 определит паз AS, например торец паза, вращение прекращается. Оператор отрезает крайний внешний виток рулонного материала катушки В, образующий переднюю кромку BI в определенном угловом положении в окружном направлении катушки. Впоследствии данное положении восстанавливается и поддерживается при помощи датчика 141. Формируемая таким образом передняя кромка BI крепится к внешней поверхности катушки В при помощи соответствующих средств, например кусков липкой ленты со слабым клеем. Позже оператор закрепляет достаточное количество двусторонней липкой ленты в определенном положении относительно передней кромки BI.

На этом подготовка катушки заканчивается. Если время замены катушки, находящейся в размоточной установке 13 разматывателя 1, пока не подошло, то катушка, находящаяся в установке позиционирования и ожидания, медленно вращается при помощи устройства 123 для медленного вращения. Когда наступает время замены освободившейся катушки, редукторный электродвигатель 125 осуществляет этап замедления до тех пор, пока катушка В не остановится. При помощи датчика 141 катушка останавливается, по существу, в том же положении, в котором она находилась при нанесении двусторонней липкой ленты. В этот момент катушка, соответственно может быть передана при помощи кареток 7 и рычагов 35 в размоточную установку 13. За счет конструктивных особенностей кареток и рычагов угловое положение катушки сохраняется, ее передача происходит без вращения таким образом, чтобы, когда она окажется в размоточной установке 13, передняя кромка ΒΙ и двусторонняя липкая лента ВА находились в правильном угловом положении.

На двух боковых элементах установки 121 позиционирования и ожидания могут иметься упругие средства удержания катушки. На изображенном варианте осуществления удерживающие средства содержат, на каждом из боковых элементов, поворотные рычаги 143, расположенные симметрично попарно, форма которых позволяет формировать на каждом из боковых элементов удерживающий башмак намоточного шпинделя A3 катушки В, временно находящийся в позиционирующей вспомогательной установке. Упругие элементы 145 прижимают рычаги в направлении катушки таким образом, чтобы удерживать их по месту. Когда каретки 7 начинают перемещать катушку вдоль реек 3, рычаги 143 опускаются, преодолевая упругое усилие упругих элементов 145, обеспечивая проход катушки и ее перемещение на размоточную установку 13. Подобный проход можно облегчить за счет незначительного подъема шпинделя, подняв ложе 9, которое может быть оснащено для этого соответствующими приводами 9А.

Следует понимать, что на фигурах показан лишь один пример, используемый исключительно для иллюстрации практического осуществления изобретения, форма и компоновка которого допускает внесение изменений, не выходящих за объем концепции изобретения. Любые ссылочные позиции в прилагаемой формуле изобретения используются для упрощения понимания пунктов формулы изобретения со ссылкой на описание и чертежи и не ограничивают объем защиты, определяемый формулой изобретения.

Группа изобретений относится к области устройств для размотки. Разматыватель катушек с рулонным материалом содержит размоточную установку. Размоточная установка имеет по меньшей мере один размоточный элемент для вращения катушки и подачи рулонного материала в направлении траектории подачи. Для подъема шпинделя первой освободившейся катушки из размоточной установки в извлекающем положении используются подъемные элементы. Для загрузки второй катушки в размоточную установку используется загрузочный элемент. Прижимной элемент выполнен с возможностью прижатия рулонного материала с первой катушки, находящейся в извлекающем положении, ко второй катушке, находящейся в размоточной установке. Прижимной элемент передает вращение от второй катушки к первой катушке и создает нажим для сцепления материала первой катушки с материалом второй катушки. Сцепление материала производят при помощи двусторонней липкой ленты. Обеспечивается простота конструкции и возможность размотки катушек, намотанных в разных направлениях. 2 н. и 23 з.п. ф-лы, 14 ил.

1. Разматыватель катушек рулонного материала, намотанного вокруг намоточных шпинделей, содержащий: размоточную установку с по меньшей мере одним размоточным элементом для вращения катушки, находящейся в размоточной установке, и подачи рулонного материала в направлении траектории подачи; подъемные элементы для подъема шпинделя первой освободившейся катушки, находящейся в извлекающем положении, из размоточной установки; загрузочный элемент для загрузки второй катушки в размоточную установку; прижимной элемент для прижима рулонного материала, поступающего с первой катушки, находящейся в извлекающем положении, ко второй катушке, находящейся в размоточной установке; режущий элемент, предназначенный и управляемый для разрезания рулонного материала первой катушки в области, находящейся между извлекающим положением и прижимным элементом; при этом прижимной элемент предназначен и является управляемым для прижима рулонного материала первой катушки к боковой поверхности второй катушки таким образом, чтобы создать трение между боковой поверхностью второй катушки и рулонным материалом так, чтобы вращение второй катушки и нажим, создаваемый прижимным элементом, заставляли первую катушку вращаться и подавать за счет стягивания рулонный материал, остающийся на первой катушке, таким образом, чтобы остатки рулонного материала стягивались с первой катушки; и создавать нажим, приводящий к сцеплению рулонного материала первой катушки с рулонным материалом второй катушки, в частности, при помощи двусторонней липкой ленты, проложенной между двумя рулонными материалами.

2. Разматыватель по п. 1, в котором для торможения шпинделя первой катушки, находящейся в извлекающем положении, имеется тормозная система, связанная с подъемными элементами.

3. Разматыватель по п. 1, который содержит область позиционирования и ожидания разматываемых катушек, в которой находятся элементы вращения для углового позиционирования катушек, находящихся в режиме ожидания, а также предпочтительно устройство для углового позиционирования.

4. Разматыватель по п. 2, который содержит область позиционирования и ожидания разматываемых катушек, в которой находятся элементы вращения для углового позиционирования катушек, находящихся в режиме ожидания, а также предпочтительно устройство для углового позиционирования.

5. Разматыватель по п. 3, в котором в установке позиционирования и ожидания имеется устройство для медленного вращения катушки, находящейся в режиме ожидания.

6. Разматыватель по п. 4, в котором в установке позиционирования и ожидания имеется устройство для медленного вращения катушки, находящейся в режиме ожидания.

7. Разматыватель по п. 3, который содержит элементы для передачи катушки из области ожидания на размоточную установку путем перемещения без вращения таким образом, чтобы не менять угловое положение катушки.

8. Разматыватель по любому из пп. 4, 5 или 6, который содержит элементы для передачи катушки из области ожидания на размоточную установку путем перемещения без вращения таким образом, чтобы не менять угловое положение катушки.

9. Разматыватель по любому из пп. 1-7, в котором режущий элемент опирается на опору, выступающую в направлении катушки, находящейся в размоточной установке, при этом имеется первый привод, выполненный с возможностью управления движением для приведения в действие режущего элемента относительно указанной опоры.

10. Разматыватель по п. 9, в котором режущий элемент выполнен с возможностью поворота для пересечения режущего элемента с траекторией движения рулонного материала.

11. Разматыватель по любому из пп. 1-7, в котором подъемные элементы приводятся в действие по меньшей мере одним вторым приводом, причем подъемные элементы предпочтительно являются поворотными рычагами.

12. Разматыватель по любому из пп. 1-7, в котором подъемные элементы выполнены с возможностью вращения или поворота для подъема шпинделей из размоточной установки.

13. Разматыватель по любому из пп. 1-7, который содержит по меньшей мере один третий привод для управления прижимным элементом.

14. Разматыватель по любому из пп. 1-7, в котором прижимной элемент опирается на поворотные рычаги, перемещаемые попеременно из отведенного положения относительно траектории движения рулонного материала между извлекающим положением и размоточным положением в положение прижима рулонного материала, поступающего из извлекающего положения, к поверхности второй катушки, находящейся в размоточной установке.

15. Разматыватель по любому из пп. 1-7, в котором в размоточной установке имеются удерживающие элементы для удержания второй катушки во время ее размотки.

16. Разматыватель по любому из пп. 1-7, в котором подъемные элементы содержат захватные крюки для зацепления шпинделя первой катушки, находящейся в размоточной установке, и ее подъема до извлекающего положения, причем крюки имеют возможность перемещения относительно подъемных элементов для упрощения захвата шпинделя в размоточной установке, разрезания рулонного материала и передачи шпинделя с подъемных элементов на передающие элементы.

17. Разматыватель по п. 16, который дополнительно содержит по меньшей мере один четвертый привод для управления перемещением крюков относительно подъемных элементов.

18. Разматыватель по п. 16, в котором крюки имеют возможность поворота относительно подъемных элементов.

19. Разматыватель по любому из пп. 1-7, в котором прижимной элемент содержит ролик холостого хода.

20. Разматыватель по любому из пп. 1-7, который дополнительно содержит загрузочный элемент, управляемый по меньшей мере одним пятым приводом, для загрузки катушек в размоточную установку.

21. Разматыватель по п. 20, в котором загрузочный элемент имеет возможность поворота и содержит захватные элементы, предназначенные для зацепления с концом намоточного шпинделя, выступающим из катушки.

22. Разматыватель по п. 20, в котором загрузочный элемент связан с рейками для передачи намоточных шпинделей, причем рейки проходят от области ожидания разматываемой катушки в направлении размоточной установки.

23. Разматыватель по п. 22, в котором рейки связаны с опорными поверхностями, имеющими возможность перемещения параллельно оси катушки, находящейся в размоточной установке, причем опорные поверхности проходят между рейками и размоточной установкой.

24. Разматыватель по любому из пп. 1-7, который дополнительно содержит мостки для доступа, расположенные так, чтобы они обеспечивали оператору доступ к намоточному шпинделю, находящемуся в извлекающем положении, по всей длине намоточного шпинделя.

25. Способ замены на завершающем этапе размотки первой катушки второй катушкой в разматывателе катушек с рулонным материалом, намотанным вокруг намоточных шпинделей, включающий в себя этапы:

- прерывания или замедления размотки первой катушки, находящейся в размоточной установке;

- поднятия первой катушки на завершающем этапе размотки и соответствующего намоточного шпинделя из размоточной установки, находящейся в извлекающем положении, формируя часть рулонного материала между первой катушкой, находящейся в извлекающем положении, и траекторией подачи;

- загрузки второй катушки в размоточную установку, причем вторая катушка имеет переднюю кромку рулонного материала, на которую помещен двусторонний липкий материал;

- прижатия при помощи прижимного элемента рулонного материала первой катушки к внешней поверхности второй катушки во время этапа вращения второй катушки;

- приведения во вращение второй катушки, тем самым разматывая путем вытягивания рулонный материал первой катушки, находящейся в извлекающем положении, до тех пор, пока указанный рулонный материал не сцепится с передней кромкой второй катушки при помощи двустороннего клейкого материала;

- прерывания при помощи режущего элемента рулонного материала между первой катушкой, находящейся в извлекающем положении, и местом сцепления с передней кромкой второй катушки.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ получения полиэфируретана | 1974 |

|

SU732287A1 |

| Предохранительное устройство стрелового пневмоколесного крана | 1982 |

|

SU1316975A1 |

| УСТРОЙСТВО И СПОСОБ СМЕНЫ РУЛОНОВ В РАЗМАТЫВАТЕЛЕ | 2005 |

|

RU2380306C2 |

| Устройство для размотки рулонного материала | 1976 |

|

SU608736A1 |

Авторы

Даты

2016-11-10—Публикация

2012-12-27—Подача