ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к распыляемой мишени на основе серий оксид галлия (Ga2O3) - оксид цинка (ZnO) (мишени на основе GZO серий) для получения прозрачной проводящей пленки, способной сохранять благоприятный коэффициент оптической прозрачности и проводимость. Настоящее изобретение также относится к способу формирования прозрачной проводящей пленки, используя такую мишень, и к прозрачной проводящей пленке, полученной таким образом.

УРОВЕНЬ ТЕХНИКИ

Условно, как прозрачная проводящая пленка, ITO пленка (то есть пленка, в которой олово добавлено в оксид индия) превосходит в прозрачности и проводимости и широко использовалась как прозрачный электрод (пленка) дисплеев приборов, таких как жидкокристаллический дисплей и электролюминесцентный дисплей, а также в солнечных батареях. Тем не менее, поскольку индий является основным компонентом ITO и является дорогим, возникает проблема, которая заключается в том, что стоимость производства будет возрастать.

Вследствие вышеизложенных причин предлагается использование GZO пленки в качестве заместителя для ITO пленки. Эта GZO пленка имеет преимущество, поскольку представляет собой серию пленок на основе оксида цинка, содержащую оксид галлия (Ga2O3) - оксид цинка (ZnO), являющийся ее основным и недорогим компонентом. Пленка GZO известна благодаря неожиданному явлению возрастания проводимости в результате кислородной недостаточности в ZnO, который является ее основным компонентом. Возрастание использования такой GZO пленки может произойти, если характеристики пленки, такие как проводимость и оптическая прозрачность, будут близкими с аналогичными характеристиками для ITO пленки.

В качестве метода формирования GZO пленки, в основном, используется метод напыления, в особенности метод распыления постоянным током (DC), метод радиочастотного (RF) распыления, или магнетронное распыление, которые используются с точки зрения работоспособности и устойчивости пленки.

Формирование пленки основано на методе распыления, который сопровождается физическим соударением положительно заряженного иона, такого как ион Ar, с мишенью, нанесенной на отрицательный электрод. Использование такой энергии соударения позволяет выделить материал для придания формы мишени и расслоить пленку, которая имеет приблизительно одинаковую структуру с материалом мишени подложки на противоположном - положительном электроде.

Покрытие, изготовленное при использовании вышеупомянутого метода распыления, характеризуется способностью формировать как тонкую пленку порядка ангстрема, так и толстую пленку в несколько десятков мкм с постоянной скоростью напыления путем регулирования времени процесса и прилагаемой мощности.

Несколько предложений было сделано относительно распыляемой мишени из спеченного изделия для формирования этого типа GZO пленки и прозрачной проводящей пленки, полученной таким образом.

Например, патентный документ 1 предлагает мишень из спеченных изделий на основе серий оксида цинка, в которых аномальный электрический разряд не происходит ни в одной из частей мишени и которые способны формировать устойчивую тонкую пленку. В патентном документе 1 мишень из спеченного изделия Ga2O3-ZnO используется как часть материала мишени, а оксид цинка используется как основной компонент с добавкой оксида титана, оксида германия, оксида циркония, оксида магния, оксида индия или оксида олова, по выбору, от 1 до 5% по массе.

Патентный документ 2 предлагает распыляемую мишень из спеченного изделия на основе GZO без какого бы то ни было аномального электрического разряда и которое способно формировать устойчивую тонкую пленку. В патентном документе 2 предлагается технология для пульверизации порошков оксида цинка и оксида галлия до размера зерна 1 мкм или менее, регулируя температуру спекания от 1300 до 1550°С, и улучшение плотности путем проведения спекания при введении кислорода.

Патентный документ 3 предлагает распыляемую мишень из спеченного изделия на основе GZO с высоким коэффициентом прозрачности и низким значением сопротивления и в котором вероятность возникновения аномального электрического разряда очень мала на протяжении длительного периода времени. В патентном документе 3 предлагалось спеченное изделие на основе серий ZnO, в которое Ga добавлен от 3 до 7 ат.%, а третий элемент, выбранный из Al, B, Ge, Si, Sn и Ti, добавлен от 0,3 до 3 ат.%.

Патентный документ 4 предлагает технологию проведения спекания в атмосфере водорода или инертного газа для того, чтобы избежать изменений в электрических и оптических характеристиках, которые обусловлены взаимодействием оксида цинка с влагой.

В целом, основная проблема формирования GZO пленки заключается в том, что мельчайшие выступы, называемые наростами, имеют место на участках эрозии поверхности мишени в результате напыления. Крупные зерна (частицы) держатся на поверхности в распылительной камере, что вызвано аномальным электрическим разрядом и разбрызгиванием из-за таких наростов. Такие частицы прилипают к образованной пленке и служат причиной ухудшения качества. Далее, упомянутый выше аномальный электрический разряд будет причиной нестабильного плазменного разряда, что является проблемой, так как в таком случае стабильное напыление не может быть осуществлено.

Поэтому при формировании проводящей пленки на подложке необходимо периодически удалять наросты, попавшие на распыляемую мишень, при этом встает проблема, так как это существенно ухудшает производительность. Таким образом, требуется мишень, которая не производит наросты или аномальный электрический разряд.

В особенности в последнее время имеет место тенденция увеличения размеров дисплеев, при этом требуется напыление на большую площадь. Таким образом, в особенности, существует потребность в мишени, которая способна к стабильному напылению.

В вышеупомянутых патентных документах указывается проблема аномального электрического разряда, и, как мера уменьшения такого аномального электрического разряда, в вышеописанном патентном документе 1 оксид титана, оксид германия, оксид циркония, оксид магния, оксид индия и оксид олова выборочно добавлены от 1 до 5 мас.%. В патентном документе 3 третий элемент, выбранный из Al, B, In, Ge, Si, Sn и Ti, добавлен от 0,3 до 3 ат.%.

В каждом из вышеупомянутых документов предпринимаются попытки не допустить аномального электрического разряда путем увеличения плотности спеченного изделия и уменьшения количества отверстий в спеченном изделии. Тем не менее, даже при использовании таких добавочных веществ возникает проблема, которая заключается в том, что плотность после спекания не может существенно возрасти, и значение сопротивления основной массы (объема) останется высоким.

Более того, хотя существует возможность усовершенствовать процесс производства мишени, сложность производственного процесса приведет к возрастанию цен. В добавление, когда предпринимаются попытки увеличить плотность путем совершенствования метода спекания или прибора, возникает проблема, которая заключается в том, что оборудование должно быть расширено, что не может рассматриваться как промышленно эффективный метод.

Понятно, что путем добавления микроэлементов, т.е. путем изменения компонентного состава спеченного изделия GZO, возможно улучшить плотность мишени, предотвратить образование наростов и подавить явление формирования аномального электрического разряда и частиц, что было бы простым и эффективным методом. Тем не менее, изменение компонентного состава приведет к ухудшению значения объемного сопротивления мишени, и, поскольку плотность после спекания не будет непременно улучшена, возникает проблема, которая заключается в том, что примеры, описанные в вышеупомянутых патентных документах, недостаточны в качестве мер преодоления традиционных проблем.

Как технология с приближенным компонентным составом, имеется защитная пленка оптических дисков и распыляемая мишень для формирования такой защитной пленки (ссылка на патентный документ 5). Тем не менее, эта технология для использования в защитной пленке оптических дисков и используется один или два оксида Zno, In2O3 или SnO2 как основной компонент, и Al2O3, Ga2O3 или ZrO2 включены дополнительно. Для применения в качестве защитной пленки оптических дисков описан оптимальный интервал добавленного количества Ga2O3 как 0,1-20 мас.% и описан оптимальный интервал добавленного количества ZrO2 как 0,01-5 мас.%.

Здесь излишне говорить, этой задачей является получение защитной пленки оптических дисков, которая не обладает функцией проводящей пленки. Это конечно имеет значение, поскольку патентный документ 5 для использования защитной пленки оптических дисков, однако технология, раскрываемая в патентном документе 5, не позволяет получить прозрачную проводящую пленку или достичь электропроводности в этой связи.

[Патентный документ 1] - выложенный японский патент №H10-306367

[Патентный документ 2] - выложенный японский патент №H10-297964

[Патентный документ 3] - выложенный японский патент №H11-256320

[Патентный документ 4] - выложенный японский патент №2002-363732

[Патентный документ 5] - выложенный японский патент №2002-195101

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В свете вышеописанных проблем традиционной технологии распыляемая мишень на основе серий оксид галлия (Ga2O3) - оксид цинка (ZnO) (мишень на основе GZO серий) данного изобретения улучшает проводимость и плотность добавлением следовых количеств специфического элемента. Другими словами, настоящее изобретение обеспечивает мишень, способную предотвратить возникновение аномального электрического разряда и частиц, путем улучшения компонентного состава увеличить плотность после спекания и подавить образование наростов. Настоящее изобретение, далее, предоставляет способ формирования прозрачной проводящей пленки, используя такую мишень, и прозрачную проводящую пленку, полученную таким образом.

Основываясь на вышеописанном, данное изобретение обеспечивает:

1) Распыляемую мишень высокой плотности из спеченного изделия на основе серий оксид галлия-оксид цинка для формирования прозрачной проводящей пленки, содержащую 20-2000 млн.д. мас. оксида циркония;

2) Распыляемую мишень высокой плотности из спеченного изделия на основе серий оксид галлия-оксид цинка для формирования прозрачной проводящей пленки по вышеприведенному пункту 1), содержащую 0,1-10 мас.% оксида галлия;

3) Распыляемую мишень из спеченного изделия на основе серий оксид галлия-оксид цинка для формирования прозрачной проводящей пленки по вышеописанным пунктам 1) или 2), у которой плотность после спекания составляет 5,55 г/см3 или выше;

4) Распыляемую мишень из спеченного изделия на основе серий оксид галлия-оксид цинка для формирования прозрачной проводящей пленки по пунктам 1) или 3), у которой величина объемного сопротивления мишени составляет 3,0 мΩ·см или менее;

5) Способ формирования прозрачной проводящей пленки для формирования тонкой пленки, полученной из оксида галлия-оксида цинка и содержащей 20-2000 млн.д. мас. оксида циркония, на подложке методом распыления, используя мишень на основе серий оксид галлия-оксид цинка, содержащую 20-2000 млн.д. мас. оксида циркония;

6) Способ формирования прозрачной проводящей пленки по вышеописанному пункту 5), в котором прозрачная проводящая пленка содержит 0,1-10 мас.% оксида галлия;

7) Прозрачную проводящую пленку с повышенной проводимостью, полученную из серий оксид галлия-оксид цинка, содержащую 20-2000 млн.д. мас. оксида циркония и сформированную на подложке путем распыления;

8) Прозрачную проводящую пленку с повышенной проводимостью по вышеописанному пункту 7), причем прозрачная проводящая пленка содержит 0,1-10 мас.% оксида галлия;

9) Прозрачную проводящую пленку с повышенной проводимостью по вышеописанному пункту 7) или 8), причем удельное сопротивление прозрачной проводящей пленки составляет 5,0 мΩ·см или менее.

Эффективность изобретения

Представляется возможным значительно увеличить плотность мишени при сохранении коэффициента объемного сопротивления на неизменном уровне при использовании распыляемой мишени на основе серий оксид галлия (Ga2O3) - оксид цинка (ZnO) (мишени серий GZO) данного изобретения, содержащей 20-2000 млн.д. мас. оксида циркония (ZrO2). Как результат, настоящее изобретение приводит к увеличению производительности, будучи способным получать мишень, которая предотвращает образование наростов, в процессе распылительного осаждения, уменьшает аномальный электрический разряд в течение долгого периода времени и предотвращает образование частиц.

Более того, как результат использования такой мишени, настоящее изобретение дает значительный эффект в том смысле, что представляется возможным сформировать прозрачную проводящую пленку, имеющую высокий коэффициент прозрачности и низкое значение сопротивления, и обеспечить прозрачную проводящую пленку, полученную таким образом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

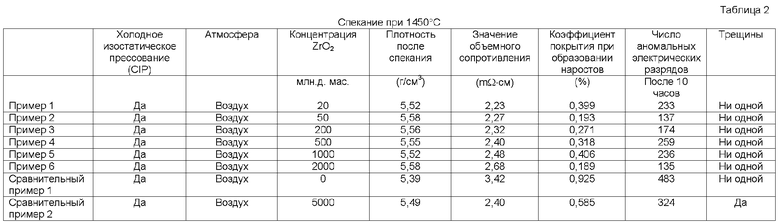

Фиг.1 представляет собой график, показывающий взаимосвязь добавленного количества оксида циркония (ZrO2), и плотности после спекания, и коэффициента объемного сопротивления в том случае, когда спекание Образцов серии мишени GZO и Сравнительных Образцов проводится при 1400°С;

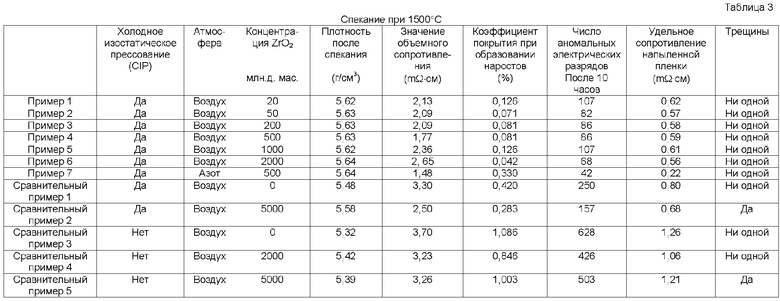

Фиг.2 представляет собой график, показывающий взаимосвязь добавленного количества оксида циркония (ZrO2), и плотности после спекания, и коэффициента объемного сопротивления в том случае, когда спекание Образцов серии мишени GZO и Сравнительных Образцов проводится при 1450°С;

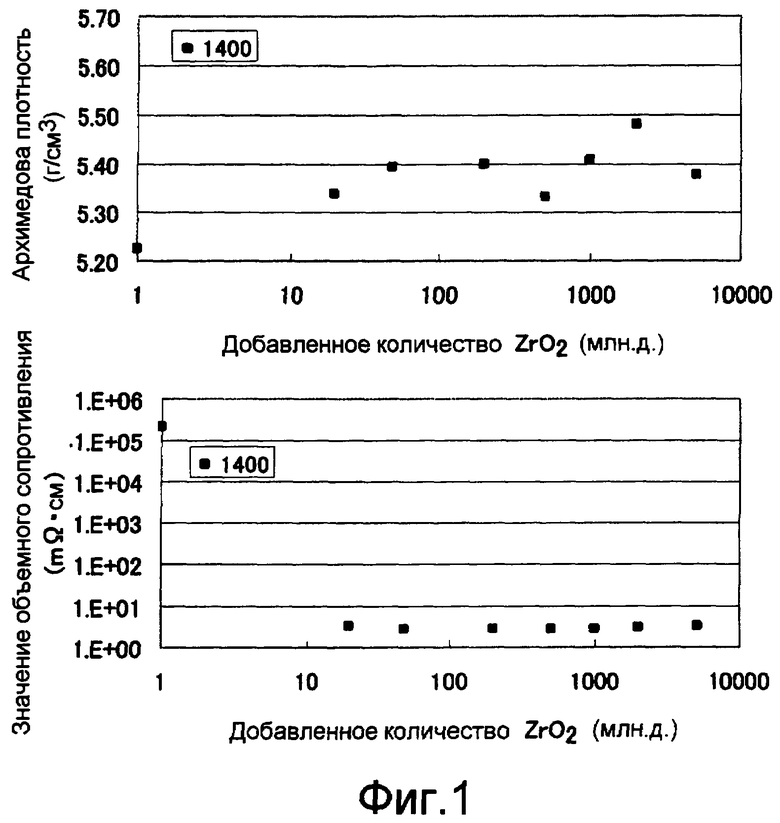

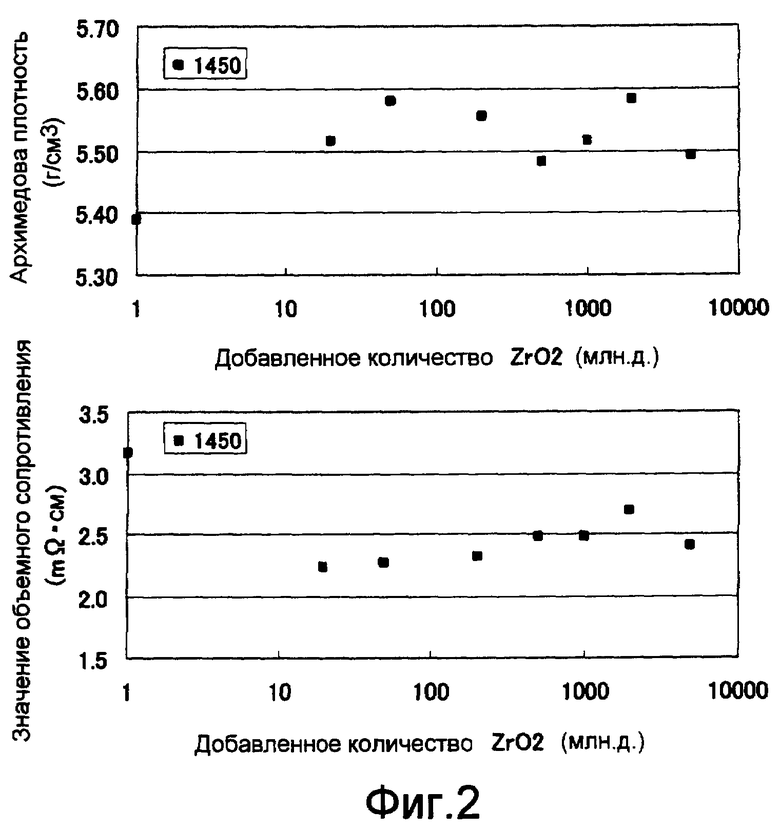

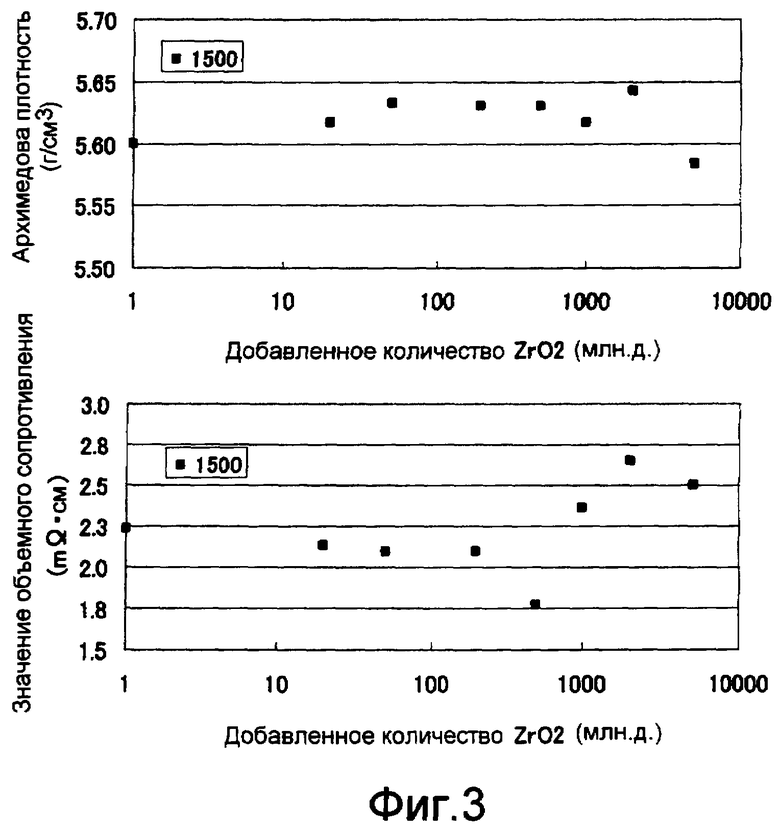

Фиг.3 представляет собой график, показывающий взаимосвязь добавленного количества оксида циркония (ZrO2), и плотности после спекания, и коэффициента объемного сопротивления в том случае, когда спекание Образцов серии мишени GZO и Сравнительных Образцов проводится при 1500°С.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Вообще говоря, проводимость прозрачной проводящей пленки представляется как поверхностное удельное сопротивление слоя (Ω/□) и, обычно, требуется поверхностное удельное сопротивление слоя приблизительно в 5 Ω/□. В применении в вышеописанном экране жидкокристаллического дисплея требуется более высокое разрешение жидкокристаллического экрана и меньшее поверхностное удельное сопротивление слоя. Поверхностное удельное сопротивление слоя представляется как значение, полученное путем разделения удельного сопротивления на толщину прозрачной проводящей пленки.

Проводимость участка прозрачной проводящей пленки представлена как произведение электропроводности (противоположной удельному сопротивлению) и толщины пленки, и эту проводимость σ (Ω-1·см-1) представляют как произведение заряда е (кулон) и подвижности носителя заряда µ (см2/V·сек) носителя (электронной дырки или электрона), содержащегося в пленке, и концентрации носителя заряда n (см-3) (σ (Ω-1·см-1) = e·µ·n).

Поэтому для того чтобы улучшить проводимость прозрачной проводящей пленки и уменьшить удельное сопротивление (также называемое сопротивлением) и поверхностное сопротивление, необходимо увеличить подвижность носителя заряда µ (см2/V∙сек) и/или концентрацию носителя заряда n (см-3).

Распыляемая мишень из спеченного изделия на основе серий оксид галлия (Ga2O3) - оксид цинка (ZnO) настоящего изобретения для получения прозрачной проводящей пленки превосходно подходит как мишень для формирования прозрачной проводящей пленки, имеющей такие характеристики. Предпочтительно, добавленное содержание оксида галлия находится в пределах от 0,1 до 10 мас.% и более предпочтительно в пределах от 2 до 7 мас.%.

Вышеописанная плотность мишени является фактором, влияющим на характеристики пленки в течение процесса спекания. Более высокая плотность мишени приводит к меньшему образованию наростов и возникновение аномального электрического разряда и частиц может быть подавлено в течение долгого периода времени. В результате может быть получена подходящая пленка со стабильными характеристиками распыления.

Между тем, поскольку коэффициент объемного сопротивления мишени прямо отражается на удельном сопротивлении прозрачной проводящей пленки, необходимо подавить увеличение коэффициента объемного сопротивления настолько, насколько это возможно.

Было найдено, что в качестве легирующей добавки, позволяющей достичь высокую плотность распыляемой мишени из спеченного изделия на основе серий оксид галлия (Ga2O3) - оксид цинка (ZnO) данного изобретения, очень эффективным явилось добавление 20-2000 млн.д. мас. оксида циркония (ZrO2). Более того, оксид циркония имеет свойство растворяться в GZO, что поддерживает значение объемного сопротивления на низких уровнях, как описано позднее. Добавление такого оксида циркония является наиболее важным аспектом настоящего изобретения.

Если содержание оксида циркония менее 20 млн.д. мас., то поскольку невозможно достичь высокой плотности мишени, оксид циркония добавляется до 20 млн.д. мас. или более. Между тем, если содержание оксида циркония превышает 2000 млн.д. мас., значение объемного сопротивления будет увеличиваться. Чрезмерное добавление оксида циркония также повлечет за собой проблему возникновения трещин в мишени. Поэтому необходимо удерживать содержание оксида циркония на уровне 2000 млн.д. мас. или менее.

Более того, плотность после спекания распыляемой мишени высокой плотности из спеченного изделия на основе серий оксид галлия и оксид цинка согласно настоящему изобретению способна достигать значения 5,55 г/см3 или выше и даже 5,6 г/см3 или выше.

Более того, значение объемного сопротивления распыляемой мишени высокой плотности из спеченного изделия на основе серий оксид галлия-оксид цинка согласно данному изобретению способно достигать значения 3 mΩ·см или менее. Обычная распыляемая мишень из спеченного изделия на основе серий оксид галлия-оксид цинка не способна одновременно достигать высокой плотности, где плотность после спекания составляет 5,6 г/см3 или выше и значение объемного сопротивления 3 mΩ·см или менее.

Поскольку значение объемного сопротивления прямо отражается на удельном сопротивлении прозрачной проводящей пленки, дополнительное количество оксида галлия должно быть количеством, способным уменьшить значение объемного сопротивления. С этой точки зрения, содержание оксида галлия доведено до 0,1-10 мас.%. Таким образом, возможно получить прозрачную проводящую пленку серий оксид галлия-оксид цинка, которая превосходит в проводимости и оптической прозрачности.

Нет никаких особенных ограничений в способе получения GZO согласно настоящему изобретению, поэтому готовили заданное количество (0,1-10 мас.%) порошка оксида галлия (Ga2O3), следовые количества (20-2000 млн.д. мас.) порошка оксида циркония (ZrO2) и оставшееся количество оксида цинка (ZnO).

Вообще говоря, для того чтобы улучшить плотность мишени было бы предпочтительным, перед формированием, измельчить порошок как можно мельче. Тем не менее, в настоящем изобретении, поскольку вышеупомянутый оксид циркония (диоксид циркония) используется как легирующая добавка, которая добавляется к GZ0, оксид циркония может использоваться в качестве среды для пульверизации. Другими словами, для процесса пульверизации могут быть использованы циркониевые шарики или контейнер, покрытый цирконием, что является преимуществом, поскольку пульверизационная среда, сама по себе, не будет являться загрязняющим источником (источником загрязнения).

Таким образом, имеется существенное преимущество, которое заключается в том, что уровень пульверизации может быть улучшен и может быть получена распыляемая мишень, имеющая более высокую чистоту и более высокую плотность по сравнению с традиционной технологией.

Например, смешение и пульверизацию проводят в мельнице тонкого помола, и может быть получена смешенная суспензия порошка со средним размером 0,8 мкм. Эту суспензию гранулируют для того, чтобы получить шаровидный гранулированный порошок. Затем, гранулированный порошок может быть объектом прессования в пресс-форме и далее объектом для CIP (холодное изостатическое прессование). Далее, этот брикет является объектом для спекания в атмосфере кислорода при температуре от 1000 до 1600°С в течении 1-5 часов, чтобы получить спеченное изделие.

Между прочим, условия спекания могут меняться произвольно, и технология производства порошка может отличаться от метода, описанного выше, при этом не существует каких-либо особых ограничений. Таким образом, возможно достичь плотности после спекания в 5,55 г/см3 или выше и даже 5,6 г/см3 или выше.

Это спеченное изделие растирают, разрезают и преобразуют в форму напыления, установленной формы. Таким образом, получают распыляемую мишень из спеченного изделия на основе серий оксид галлия-оксид цинка, содержащую от 0,1 до 10 мас.% оксида галлия.

Следовательно, распыляемая мишень из спеченного изделия используется для выполнения напыления постоянным током (DC), радиочастотного (RF) напыления или магнетронного напыления на стеклянную подложку для формирования электродной пленки. В качестве подложки используется стекло с нормальной оптической прозрачностью, при этом не существует никаких особых ограничений на стекло, которое может быть использовано.

Поскольку распыляемая мишень из спеченного изделия на основе серий оксид галлия-оксид цинка обладает проводимостью, она может быть легко нанесена методом напыления постоянным током (DC). Поэтому предпочтительно использовать напыление постоянным током (DC) для выполнения напыления, поскольку этот метод наиболее простой, высоконадежный и наиболее устойчивый. Характерные примеры условий напыления постоянным током (DC) приведены ниже.

Условия напыления могут быть изменены произвольно.

Примеры

Далее будут приведены примеры настоящего изобретения. Следует отметить, эти примеры носят только иллюстративный характер и не ограничивают изобретение. Другими словами, настоящее изобретение следует ограничивать только объемом прав и следует включать различные другие модификации, нежели только те, что описаны в настоящем изобретении.

Примеры 1-6

Порошок ZrO2, имеющий после пульверизации в циркониевой среде средний размер гранулы 1 мкм или менее, был взвешен до 20 млн.д. мас. (Пример 1), 50 млн.д. мас. (Пример 2), 200 млн.д. мас. (Пример 3), 500 млн.д. мас. (Пример 4), 1000 млн.д. мас. (Пример 5) и 2000 млн.д. мас. (Пример 6). Далее, порошок Ga2O3 взвешен до 5% мас., и остаток представляет собой оксид цинка (ZnO). Этот порошок смешан и размельчен в мельнице тонкого помола с шариками диоксида циркония (ZrO2) или бисером в качестве пульверизационной среды, чтобы получить смешенную суспензию порошка со средним размером 0,8 мкм.

Эту суспензию гранулируют для того, чтобы получить шаровидный гранулированный порошок. Гранулированный порошок был объектом прессования в пресс-форме и далее объектом для CIP (холодного изостатического прессования). Полученный брикет спечен в атмосфере кислорода при температуре 1400°С, 1450°С и 1500°С в течение пяти часов соответственно, чтобы получить спеченное изделие. Это спеченное изделие растирается, и разрезается, и преобразуется в распыляемую мишень установленной формы.

Была измерена плотность и значение объемного сопротивления полученного спеченного изделия. Результаты показаны в Таблице 1, Таблице 2 и Таблице 3. Далее результаты показаны на графике, проиллюстрированном на Фиг.1, Фиг.2 и Фиг.3. Содержание оксида циркония (ZrO2) в мишени было определено при измерении количества циркония с помощью ICP (метод индуктивно-связанной плазмы), и найденное количество ZrO2 приведено относительно общего количества мишени. Количество ZrO2, содержащееся в мишени, было приблизительно такое же, как добавленное количество перед спеканием.

Плотность мишени была измерена с помощью метода Архимеда. Далее, значение объемного сопротивления было измерено беспорядочным установлением места измерений в 5 местах через весь объект мишени для зеркальной полировки и было использовано среднее значение такого измерения, используя метод четырех проб на глубине позиции 2 мм от поверхности плоскости разрезания.

Таблица 1 и Фиг.1 показывают случаи спекания при 1400°С, Таблица 2 и Фиг.2 показывают случаи спекания при 1450°С и Таблица 3 и Фиг.3 показывают случаи спекания при 1500°С. Как видно из Таблицы 1, и Таблицы 3, и из Фиг.1, и Фиг.3 имеет место тенденция увеличения плотности и уменьшения значения объемного сопротивления при увеличении температуры спекания от 1400°С до 1500°С.

Тем не менее, при увеличении температуры спекания материал начинает испаряться (улетучиваться) и, поскольку количество испаренного материала отличается, в зависимости от компонентного состава мишени, возможно, будет встречаться колебание состава. В частности, при температуре 1400°С или выше частично будет испаряться оксид цинка с поверхности мишени, при этом при увеличении температуры испарение становится более заметным. Хотя необходимо удалить слой объекта, где наблюдается колебание состава, если количество таких слоев на поверхности объекта возрастает, в результате спекания при высоких температурах, встает проблема, которая заключается в том, что количество слоев, которые нужно срезать, возрастет, тогда выход годных изделий ухудшится.

Даже больше чем энергетические потери в результате спекания при высокой температуре, вышеупомянутое колебание состава должно быть подавлено насколько это возможно. С этой точки зрения, желательно проводить спекание при температуре 1400°С или меньшей, насколько это возможно, или, по крайней мере, в ее близости.

Следовательно, хотя спекание при низких температурах желательно, поскольку это приведет к низкой плотности и высокому объемному сопротивлению, было бы идеально установить баланс между ними и выбрать температуру согласно требуемым условиям плотности и объемного сопротивления в мишени.

Таблица 1 и Фиг.1 показывают случай спекания при 1400°С и Примеры распыляемой мишени высокой плотности из спеченного изделия на основе серий оксид галлия-оксид цинка, в которые было добавлено 20-2000 млн.д. мас. оксида циркония, которые показали значительные улучшения в плотности и значении объемного сопротивления в сравнении с распыляемой мишенью из спеченного изделия на основе серий оксид галлия-оксид цинка, в которые не был добавлен ZrO2 (Сравнительный Пример 1, описанный позднее). Другими словами, мишень Примеров имеет плотность 5,34-5,48 г/см3, значение объемного сопротивления 2,83-3,18 мΩ·см, и очевидно, что получена благоприятная высокая плотность и низкое значение объемного сопротивления. В добавление, в мишени не было трещин.

Таблица 2 и Фиг.2 показывают случай спекания при 1450°С и Примеры распыляемой мишени из спеченного изделия на основе серий оксид галлия-оксид цинка высокой плотности, в которые было добавлено 20-2000 млн.д. мас. оксида циркония, которые показали значительные улучшения в плотности и значении объемного сопротивления в сравнении с распыляемой мишенью из спеченного изделия на основе серий оксид галлия-оксид цинка, в которые не был добавлен ZrO2 (Сравнительный Пример 1, описанный позднее). Другими словами, мишень Примеров имеет плотность 5,52-5,58 г/см3, значение объемного сопротивления 2,23-2,68 мΩ·см, и очевидно, что получена более благоприятная высокая плотность и низкое значение объемного сопротивления. В добавление, в мишени не было трещин.

Таблица 3 и Фиг.3 показывают случай спекания при 1500°С и Примеры распыляемой мишени из спеченного изделия на основе серий оксид галлия-оксид цинка высокой плотности, в которые было добавлено 20-2000 млн.д. мас. оксида циркония, которые показали значительные улучшения в плотности и значении объемного сопротивления в сравнении с распыляемой мишенью из спеченного изделия на основе серий оксид галлия-оксид цинка, в которые не был добавлен ZrO2 (Сравнительный Пример 1, описанный позднее). Другими словами, мишень Примеров имеет плотность 5,62-5,64 г/см3, значение объемного сопротивления 1,77-2,65 мΩ·см. В добавление, в мишени не было трещин.

Впоследствии эта распыляемая мишень была использована для выполнения напыления постоянным током (DC) на стеклянную подложку, используя нижеперечисленные условия, и образование наростов (коэффициент покрытия) и аномальный электрический разряд были получены и измерены. Образование наростов (коэффициент покрытия, укрывистости) был измерен на основе измерения шероховатости поверхности спустя один час после начала спекания, и аномальный электрический разряд был измерен на основе аномального электрического разряда спустя десять часов после распыления.

Как результат, в случае спекания при 1400°С, показанном в Таблице 1, коэффициент покрытия (укрывистости) при образовании наростов в Примерах 1-6 был низким - 0,418-0,895%, и число аномальных электрических разрядов во время спекания составило 239-462 в течение десяти часов после распыления, что говорит о том, что количество аномальных электрических разрядов было низким.

Таблица 2 показывает коэффициент покрытия при образовании наростов в Примерах 1-6 в случае спекания при 1450°С, и результаты были даже ниже, чем в случае спекания при 1400°С. Точнее, коэффициент покрытия при образовании наростов в Примерах 1-6 был 0,189-0,406%, и число аномальных электрических разрядов во время спекания составило 135-259 в течение десяти часов после распыления, что также ниже, чем в случае спекания при 1400°С, что говорит о том, что число аномальных электрических разрядов было низким.

Далее, Таблица 3 показывает коэффициент покрытия при образовании наростов в Примерах 1-6 в случае спекания при 1500°С, и результаты были даже ниже, чем в случае спекания при 1450°С. Точнее, коэффициент покрытия при образовании наростов в Примерах 1-6 был 0,042-0,126%, и число аномальных электрических разрядов во время спекания составило 68-107 в течение десяти часов после распыления, что также ниже, чем в случае спекания при 1450°С, что говорит о том, что количество аномальных электрических разрядов было существенно меньшим.

Таблица 3 показывает удельное сопротивление напыленной пленки в Примерах 1-6, когда спекание проводилось при 1500°С. Удельное сопротивление напыленной пленки было внутри интервала 0,56-0,62 мΩ·см, и все результаты удовлетворяли условию удельного сопротивления прозрачной проводящей пленки, которое было 5 мΩ·см и менее, как установлено в настоящем изобретении. Здесь хотя было показано удельное сопротивление напыленной пленки, полученной используя мишень, спеченную при 1500°С, такие результаты были получены даже при использовании мишени, спеченной при 1400°С и 1450°С соответственно.

Далее, было изучено удельное сопротивление (Ω·см) напыления и характеристики коэффициента прозрачности пленки % при 550 нм, но они были сопоставимы со стандартной ITO пленкой и показали благоприятный коэффициент оптической прозрачности и высокую проводимость. В вышеупомянутых Примерах, хотя объяснен случай в отношении распыляемой мишени из спеченного изделия на основе серий оксид галлия-оксид цинка, имеющей 5 мас.% добавленного количества Ga2O3, аналогичный эффект может быть получен до тех пор, пока оксид галлия добавляют в пределах от 0,1 до 10 мас.%.

Пример 7

Порошок ZrO2, имеющий после пульверизации в циркониевой среде средний размер гранулы 1 мкм или менее, был взвешен до 500 млн.д. мас. Далее, порошок Ga2O3 взвешен до 5 мас.%, и остаток представляет собой оксид цинка (ZnO). Этот порошок смешан и размельчен в мельнице тонкого помола с шариками диоксида циркония (ZrO2) или бисером в качестве пульверизационной среды, чтобы получить смешенную суспензию порошка со средним размером 0,8 мкм.

Как и в случае с Примерами 1-6, эту суспензию гранулируют для получения шаровидного гранулированного порошка. Гранулированный порошок был объектом прессования в пресс-форме и далее объектом для CIP (холодного изостатического прессования). Полученный брикет спечен в атмосфере азота при температуре 1500°С в течение пяти часов, чтобы получить спеченное изделие.

Это спеченное изделие растирают, разрезают и преобразуют в распыляемую мишень установленной формы. Характеристики этой мишени и характеристики проведения спекания приведены в Таблице 3 вместе с результатами, полученными для Примеров 1-6.

В результате спеченное изделие имеет плотность 5,64 г/см3, значение объемного сопротивления 1,48 мΩ·см и в мишени не было трещин. Хотя коэффициент покрытия при образовании наростов слегка увеличивается до 0,330%, число аномальных электрических разрядов уменьшилось радикально - до 42 раз, а удельное сопротивление напыленной пленки показало крайне желательное значение 0,22 мΩ·см. Таким образом, было обнаружено, что даже более желаемые характеристики могут быть получены при проведении спекания в инертной атмосфере. В этом примере хотя спекание проведено при 1500°С, где характеристики мишени и тонкой пленки были благоприятны, случаи спекания при 1400°С и 1450°С показали такую же тенденцию, как и в случае Примеров 1-6.

Сравнительные Примеры 1-2

Сравнительный Пример 1 представляет собой порошок не содержащий добавленного количества ZrO2, Сравнительный Пример 2, содержащий порошок ZrO2, который имеет средний размер гранулы 1мкм или менее, после пульверизации в циркониевой среде был соответствующим образом взвешен до 5000 млн.д. мас., далее, порошок Ga2O3 взвешен до 5 мас.%, и остаток представляет собой оксид цинка (ZnO).

Затем этот порошок смешан и размельчен в мельнице тонкого помола с шариками диоксида циркония (ZrO2) или бисером в качестве пульверизационной среды, чтобы получить смешенную суспензию порошка со средним размером 0,84 мкм. Эту суспензию гранулируют для того, чтобы получить шаровидный гранулированный порошок.

Гранулированный порошок был объектом прессования в пресс-форме и далее объектом для CIP (холодное изостатическое прессование). Полученный брикет спечен в атмосфере при температуре 1400°С, 1450°С и 1500°С соответственно, в течение пяти часов, чтобы получить спеченное изделие. Это спеченное изделие растирается, и разрезается, и преобразуется в форму напыления установленной формы.

Была измерена плотность и значение объемного сопротивления полученного спеченного изделия. Результаты аналогичным образом показаны в Таблице 1, Таблице 2 и Таблице 3. Далее, результаты показаны на графиках, проиллюстрированных Фиг.1, Фиг.2 и Фиг.3. Между прочим, плотность и значение объемного сопротивления оксида циркония (ZrO2), содержащегося в мишени, устанавливалась теми же методами, как и в Примерах.

Как показано в Таблице 1 и на Фиг.1, в случае Сравнительного Примера 1, который относится к распыляемой мишени из спеченного изделия на основе серий оксид галлия-оксид цинка, не содержащей добавки, плотность после спекания была 5,23 г/см3 и значение объемного сопротивления 2,1×105 мΩ·см (2,09Е+05 мΩ·см) при проведении спекания при 1400°С, плотность после спекания была 5,39 г/см3, а значение объемного сопротивления 3,42 мΩ·см при проведении спекания при 1450°С, и плотность после спекания была 5,48 г/см3 и значение объемного сопротивления 3,30 мΩ·см при проведении спекания при 1500°С.

Как показано выше, в таких же условиях проведения спекания эти Сравнительные Примеры показали более низкую плотность и более высокое значение объемного сопротивления по сравнению с Примерами, и очевидно, что эти Сравнительные Примеры не адекватны распыляемой мишени из спеченного изделия на основе серий оксид галлия-оксид цинка.

Между тем, распыляемая мишень из спеченного изделия на основе серий оксид галлия-оксид цинка, содержащая 5000 млн.д. мас. ZrO2, представленная в Сравнительном Примере 2, имеет тенденцию достижения более низкой плотности и более высокого значения объемного сопротивления, когда спекание проводилось при 1400°С и когда спекание проводилось при 1450°С. Когда спекание проводилось при 1500°С, плотность была низкой - 5,48 г/см3, а значение объемного сопротивления было высоким, и очевидно, что Сравнительный Пример 2 не отвечает требованиям так, как мишень настоящего изобретения. В добавление, все мишени, полученные при спекании при использовании вышеупомянутых условий, треснули.

Впоследствии в таких же условиях, как и Примеры, эти мишени из спеченных изделий использовались для осуществления напыления постоянным током (DC) на стеклянную подложку для того, чтобы сформировать электродную пленку.

Как и с Примерами, формирование наростов (коэффициент покрытия) был измерен на основе измерения шероховатости поверхности спустя один час после начала распыления, и аномальный электрический разряд был измерен на основе аномального электрического разряда спустя пять часов после распыления. Результаты показаны в Таблице 1.

Когда распыляемая мишень из спеченного изделия на основе серий оксид галлия-оксид цинка, не содержащие добавки оксида циркония, Сравнительный Пример 1, были спечены при температуре 1400°С, объемное сопротивление было настолько высоким, что напыления постоянным током (DC) не могло быть выполнено. Далее, мишени, спеченные при 1450°С и 1500°С, могут быть использованы в напылении постоянным током (DC), но коэффициент покрытия при образовании наростов был худший, а число аномальных электрических разрядов было многочисленно.

Между тем, для распыляемой мишени из спеченного изделия на основе серий оксид галлия-оксид цинка, содержащей 5000 млн.д. мас. ZrO2, представленной в Сравнительном Примере 2, в соответствующих случаях, когда спекание выполнялось при 1400°С, при 1450°С и при 1500°С, по сравнению с Примерами коэффициент покрытия при образовании наростов был хуже, а число аномальных электрических разрядов было многочисленно.

Далее, Таблица 3 показывает удельное сопротивление пленки, когда выполняется напыление, используя мишени Сравнительного примера 1 и Сравнительного примера 2, спеченные при 1500°С. Вышеупомянутое удельное сопротивление имело тенденцию быть более высоким, чем удельное сопротивление Примеров. Тенденция в случае Сравнительного примера 1 и Сравнительного примера 2 была такой же, как тенденция удельного сопротивления пленки, когда выполняется напыление, используя мишени, спеченные при 1400°С и 1450°С.

Хотя ранее приведено объяснение случая при добавлении 5000 млн.д. мас. оксида циркония, аналогичные результаты были получены при добавлении 2500 и 3000 млн.д. мас. оксида циркония.

Сравнительные Примеры 3, 4 и 5

Впоследствии, что касается случая, когда порошок ZrO2 не был добавлен (Сравнительный Пример 3), в случае добавления 2000 млн.д. мас. ZrO2 (Сравнительный Пример 4) и в случае добавления 5000 млн.д. мас. ZrO2 (Сравнительный Пример 5) результаты изучения характеристик мишени и характеристики выполнения напыления, используя мишень, когда спекание проводится при 1500°С без выполнения CIP (холодное изостатическое прессование), аналогичным образом показаны в Таблице 3. В этой связи, способ получения мишени, способ формирования напыленной пленки и метод оценки мишени и пленки был проведен в тех же условиях, как и случае Сравнительного Примера 1.

Как показано в Таблице 3, плотность мишени после спекания была ниже по сравнению с плотностью Примеров, а Сравнительный Пример даже показал образование трещин. Значение объемного сопротивления составляло 3,23-3,70 мΩ·см, что выше, чем в случае Примеров. Далее, коэффициент покрытия при образовании наростов был аномально высоким от 0,846 до 1,086%, и число аномальных электрических разрядов было от 426 до 628 и также значительно большим, чем в случае Примеров. Удельное сопротивление напыленной пленки было также крайне высоким от 1,06 до 1,26 мΩ·см. Все эти Сравнительные Примеры показали значительное ухудшение характеристик по сравнению с Примерами.

Тенденция в случае Сравнительного примера 1 и Сравнительного примера 2 была такой же, как тенденция удельного сопротивления пленки, когда выполняется напыление, используя мишени, спеченные при 1400°С и 1450°С.

Как описано выше, добавление соответствующего количества оксида циркония может улучшить характеристики напыления; в частности, можно подавлять коэффициент покрытия при образовании наростов, подавить появление аномальных электрических разрядов, обусловленных такими наростами, ингибировать образование частиц, обусловленных такими аномальными электрическими разрядами и брызгами, и эффективно подавлять ухудшение качества проводящей пленки.

Тем не менее, эти эффекты не могут быть достигнуты, если количество добавленного оксида циркония меньше 20 млн.д. мас., при этом возникают проблемы, которые заключаются в том, что будет возрастать значение объемного сопротивления, не может быть улучшена плотность после спекания и образуются трещины, если количество добавленного оксида циркония превышает 2000 млн.д. мас. Таким образом, применимо установить количество добавляемого оксида циркония в пределах от 20 до 2000 млн.д. мас.

Далее, оксид циркония может быть использован как пульверизационная среда. Другими словами, циркониевые шарики или контейнер, покрытый цирконием, может быть использован для пульверизации, при этом имеется преимущество, которое заключается в том, что сама по себе пульверизационная среда не будет становиться загрязняющим источником (источником загрязнения). Таким образом, добавление соответствующего количества (малого количества) оксида циркония крайне эффективно для улучшения характеристик напыления.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Распыляемая мишень из спеченного изделия на основе серий оксид галлия-оксид цинка настоящего изобретения содержит 20-500 млн.д. мас. оксида циркония, посредством чего возможно значительно увеличить плотность мишени и сохранять величину объемного сопротивления на постоянном значении. Как результат, настоящее изобретение способно ингибировать образование наростов в течение процесса напыления, уменьшать аномальный электрический разряд в течение долгого периода времени и предотвратить образование частиц. Поэтому возможно получать прозрачную проводящую пленку, способную на поддержание благоприятного оптического коэффициента прозрачности и проводимости.

Таким образом, настоящее изобретение может быть широко использовано как прозрачный электрод (пленка) экранов приборов, таких как жидкокристаллический дисплей и электролюминесцентный дисплей, а также в солнечных батареях.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛЯЕМАЯ МИШЕНЬ НА ОСНОВЕ ОКСИДА ГАЛЛИЯ-ОКСИДА ЦИНКА, СПОСОБ ФОРМИРОВАНИЯ ТОНКОЙ ПРОЗРАЧНОЙ ПРОВОДЯЩЕЙ ПЛЕНКИ И ТОНКАЯ ПРОЗРАЧНАЯ ПРОВОДЯЩАЯ ПЛЕНКА | 2006 |

|

RU2376263C2 |

| ГАЛЛИЙОКСИД/ЦИНКОКСИДНАЯ РАСПЫЛЯЕМАЯ МИШЕНЬ, СПОСОБ ФОРМИРОВАНИЯ ПРОЗРАЧНОЙ ЭЛЕКТРОПРОВОДНОЙ ПЛЕНКИ И ПРОЗРАЧНАЯ ЭЛЕКТРОПРОВОДНАЯ ПЛЕНКА | 2006 |

|

RU2389824C2 |

| Способ магнетронного распыления оксида галлия в постоянном токе путем его легирования атомами кремния | 2022 |

|

RU2799989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ПРОВОДЯЩИХ ПОКРЫТИЙ | 2009 |

|

RU2451768C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОЙ МИШЕНИ, СОСТОЯЩЕЙ ИЗ DyInO3 | 2018 |

|

RU2684008C1 |

| Способ получения тонких прозрачных проводящих покрытий на основе оксида цинка, легированного оксидом галлия | 2024 |

|

RU2833645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАБОТАННОГО ПОКРЫТОГО ИЗДЕЛИЯ С ПРОЗРАЧНЫМ ПОКРЫТИЕМ ИЗ ПРОВОДЯЩЕГО ОКСИДА (ППО) ДЛЯ ИСПОЛЬЗОВАНИЯ В ПОЛУПРОВОДНИКОВОМ УСТРОЙСТВЕ | 2007 |

|

RU2436743C2 |

| ПРОЗРАЧНЫЙ ПРОВОДЯЩИЙ ОКСИД ОЛОВА, ЛЕГИРОВАННЫЙ ИНДИЕМ | 2015 |

|

RU2693982C2 |

| МИШЕНЬ ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 2013 |

|

RU2568554C2 |

| Способ получения тонких плёнок оксида цинка или оксида олова, или смешанных оксидов цинка и олова (IV) | 2020 |

|

RU2761193C1 |

Изобретение относится к распыляемым мишеням высокой плотности из спеченного изделия на основе серий оксид галлия-оксид цинка. Мишень содержит 20-2000 млн.д. мас., оксида циркония и имеет объемное сопротивление 3,0 мΩ·см или менее. Способ формирования прозрачной проводящей пленки осуществляют путем распыления указанной мишени. Прозрачная проводящая пленка, сформированная на подложке путем распыления указанной мишени, имеет удельное сопротивление 5,0 мΩ·см или менее. Технический результат - повышение проводимости и объемной плотности мишени после спекания, предотвращение образования наростов и аномальных электрических разрядов. 3 н. и 4 з.п. ф-лы, 3 ил., 3 табл.

1. Распыляемая мишень высокой плотности из спеченного изделия на основе системы оксид галлия - оксид цинка для формирования прозрачной проводящей пленки, содержащая 20-2000 млн.д. мас. оксида циркония, величина объемного сопротивления которой составляет 3,0 мОм·см или менее.

2. Мишень по п.1, содержащая 0,1-10 мас.% оксида галлия.

3. Мишень по п.1 или 2, плотность после спекания которой составляет 5,55 г/см3 или выше.

4. Способ формирования прозрачной проводящей пленки, включающий формирование тонкой пленки из оксида галлия-оксида цинка, содержащей 20-2000 млн.д. мас. оксида циркония, на подложке путем распыления мишени на основе системы оксид галлия-оксид цинка по любому из пп.1-3, содержащей 20-2000 млн.д. мас. оксида циркония.

5. Способ по п.4, где прозрачная проводящая пленка содержит 0,1-10 мас.% оксида галлия.

6. Прозрачная проводящая пленка с повышенной проводимостью, образованная из системы оксид галлия-оксид цинка, содержащая 20-2000 млн.д. мас. оксида циркония, сформированная на подложке путем распыления, и удельное сопротивление которой составляет 5,0 мОм·см или менее.

7. Прозрачная проводящая пленка по п.6, содержащая 0,1-10 мас.% оксида галлия.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ И ВЫСОКОПРОВОДЯЩИХ СЛОЕВ ZNO : GA | 1994 |

|

RU2095888C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2010-01-27—Публикация

2006-06-06—Подача