Изобретение относится к электронной технике и может быть использовано для изготовления эффективных термо- и вторичноэмиссионных металлосплавных катодов для мощных приборов СВЧ-электроники (ламп бегущей волны, магнетронов и т.п.).

Среди металлосплавных катодов наибольший интерес представляют катоды на основе сплава палладия с барием, поскольку им присуще уникальное свойство - устойчивость к воздействию ионной и электронной бомбардировки.

Известен палладий-бариевый катод, представляющий собою матрицу Pd, в которой распределена интерметаллическая фаза Pd5Ba (см.: А.Н. Пашков, Ю.В. Романова, Р.Н. Попов, О.В. Дубинина, М.Н. Хабачев. Разработка технологии производства катодных сплавов на основе металлов платиновой группы для мощных электровакуумных приборов. Электронная Техника. Серия 1. СВЧ-Техника. 2014, вып. 4 (523). - С. 73-77). Основным недостатком указанного катода является неравномерное распределение фазы Pd5Ba в матрице Pd.

Существует способ получения палладий-бариевых катодов методом аргонно-дуговой плавки с нерасходуемым вольфрамовым электродом (см.: Н.П. Есаулов. Методы электроплавки при разработке спецсплавов для радиоэлектроники. Электрометаллургия. 2011, №4. - С. 30-33). Указанный способ состоит в следующем. Для проведения процесса плавки используется дуговая вакуумная печь (ДВП). Печь включает форвакуумный насос ВН-2, вакуумный агрегат ВА-0,5; вакуумную камеру, водоохлаждаемый медный кристаллизатор, нерасходуемый вольфрамовый электрод, баллон аргона марки А. Перед плавкой порошок Pd компактируют (прессуют), а с поверхности бария удаляют парафин и масло, а также слой оксидов. Очищенный барий помещают непосредственно на дно лунки медного водоохлаждаемого кристаллизатора, а сверху на него загружают металл в компактном виде. Рабочую камеру откачивают, напускают аргон. Подают питание на электрод. Происходит расплавление металлов с образованием сплава.

Основной недостаток настоящего способа - сильно неравномерное распределение фазы интерметаллида в матрице палладия. Данный факт приводит к понижению коэффициента вторичной электронной эмиссии (КВЭЭ) сплава, понижению к.п.д. электровакуумных приборов (ЭВП) на его основе и уменьшению процента выхода годных.

Наиболее близким к предполагаемому способу (прототипом) является способ получения металлосплавного прессованного палладий-бариевого катода, позволяющий добиться более равномерного распределения интерметаллида в матрице (см.: Н.П. Есаулов. Методы электроплавки при разработке спецсплавов для радиоэлектроники. Электрометаллургия. 2011, №4. - С. 30-33). Указанный способ состоит в следующем. Описанным выше методом аргонно-дуговой плавки выплавляется интерметаллид палладия и бария - Pd5Ba. Этот сплав размалывают в атмосфере инертных газов или углекислого газа, смешивают с таким количеством порошка палладия, которое необходимо для получения сплава с заданным составом, прессуют и спекают.

Недостаток настоящего способа - недостаточная однородность распределения интерметаллида в матрице благородного металла, высокая энергоемкость процесса спекания.

Цель настоящего изобретения - получение прессованного металлосплавного катода Pd-Ba с повышение КВЭЭ, повышение к.п.д. и процента выхода годных приборов с использованием данного катода.

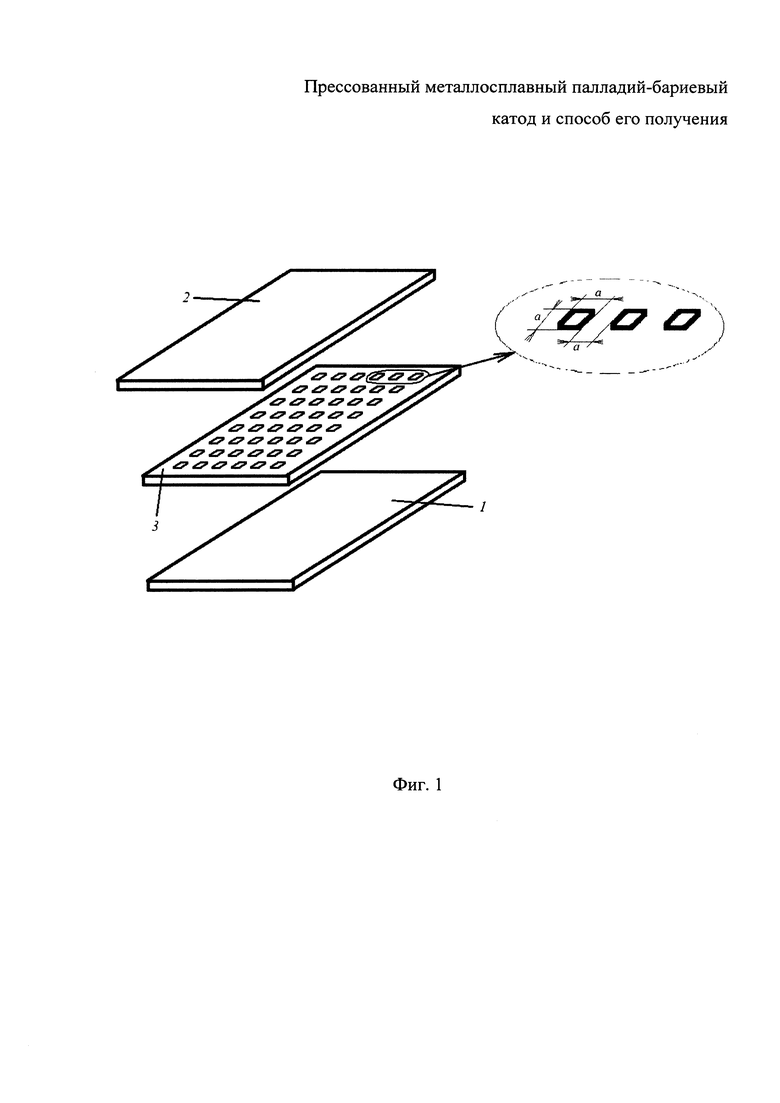

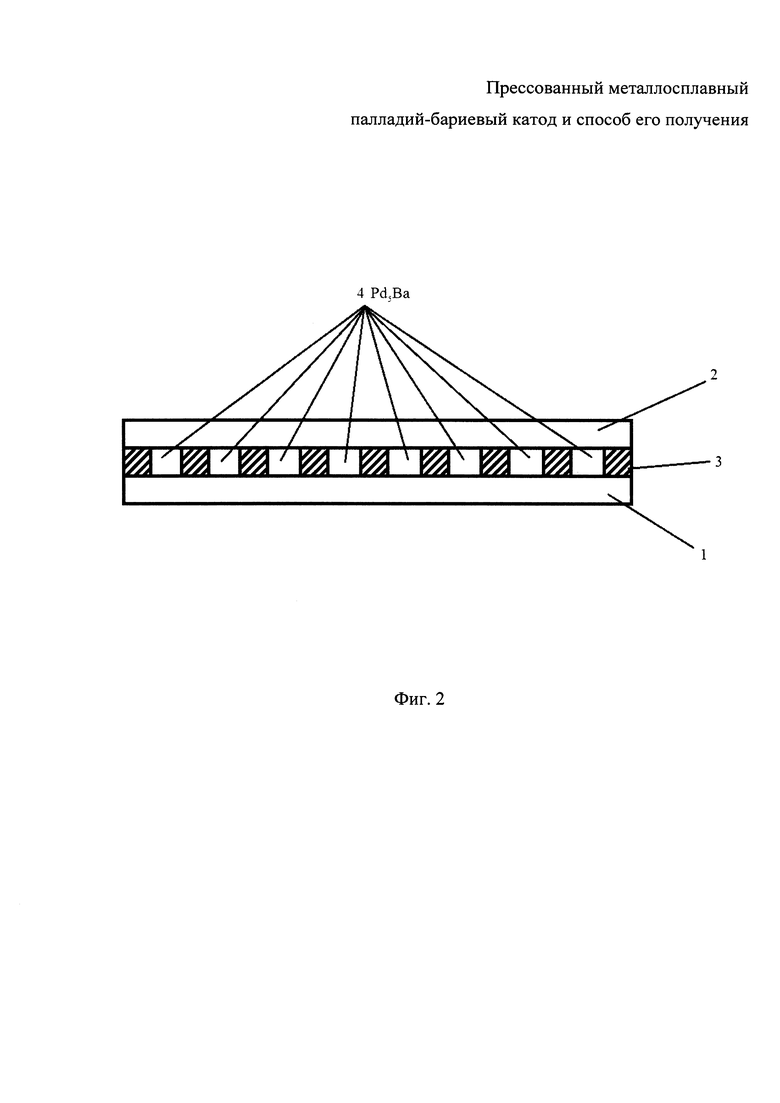

Указанная цель достигается тем, что катод получают с помощью трех лент Pd одинаковых линейных размеров (см. Фиг. 1), причем в одной из лент (лента 3) сформированы ячейки (одинаковые сквозные отверстия), находящиеся между собой на равных расстояниях. Лента 3 (с ячейками) накладывается на ленту 1 (сплошная лента, без отверстий) и в ячейки (отверстия) засыпается порошок интерметаллида Pd5Ba. Сверху на ленту 3 накладывается лента 2 и получается трехслойная конструкция (см. Фиг. 2): две сплошные ленты Pd (1 и 2), а между ними - третья (3) - с ячейками, причем ячейки (4) заполнены порошком интерметаллида Pd5Ba. Полученную конструкцию прессуют под давлением 10-12 т/см2 и отжигают в течение 1-2 ч в инертной атмосфере при температуре, 800-900°С. После этого методом горячей прокатки полученный материал прокатывается в фольгу нужной толщины.

Сущность изобретения состоит в следующем.

Интерметаллид Pd5Ba получают отдельно, а равномерного распределения Pd5Ba в матрице Pd добиваются искусственно, - путем формирования в матрице равномерно распределенных ячеек, куда помещается интерметаллид.

Пример 1. Методом аргонно-дуговой плавки получали стехиометрический сплав Pd5Ba (20,51% мас. содержания Ва). Полученный сплав дробили в чугунной ступке для достижения среднего размера частиц 50-100 мкм.

Брали три ленты Pd: лента 1 и лента 2 (см. фиг. 1) - толщиной 200 мкм, а лента 3 - толщиной 300 мкм. В ленте 3 проделывались квадратные отверстия 1,0 мм × 1,0 мм на расстоянии 1,0 мм одно от другого. Лента 3 помещалась на ленту 1. Ячейки в ленте 3 наполнялись доверху порошком Pd5Ba, сверху на ленту 3 накладывалась лента 2 (Pd). Полученную конструкцию прессовали под давлением 10 т/см2, после чего 1 ч отжигали в инертной атмосфере при температуре 900°С. Далее полученный материал прокатывали методом горячей прокатки до ленты толщины 400 мкм.

Из полученной фольги Pd-Ba вырезали образцы. Из разных частей полученного образца было изготовлено восемь катодов для магнетронов.

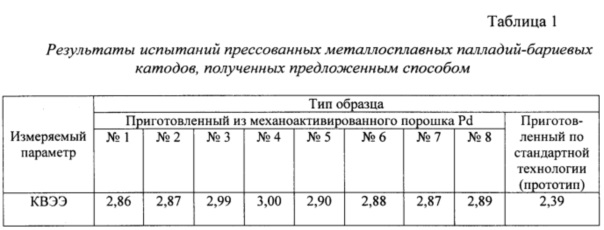

Для каждого катода измеряли КВЭЭ. Полученные результаты сравнивали с результатами испытаний катодов, полученных по технологии прототипа. Результаты представлены в табл. 1.

Пример 2. Методом аргонно-дуговой плавки получали стехиометрический сплав Pd5Ba (20,51% мас. содержания Ва). Полученный сплав дробили в чугунной ступке для достижения среднего размера частиц 50-100 мкм.

Брали три ленты Pd: лента 1 и лента 2 (см. фиг. 1) - толщиной 200 мкм, а лента 3 - толщиной 300 мкм. В ленте 3 проделывались круглые отверстия диаметром 2,0 на расстоянии 1,0 мм одно от другого. Лента 3 помещалась на ленту 1. Ячейки в ленте 3 наполнялись доверху порошком Pd5Ba, сверху на ленту 3 накладывалась лента 2 (Pd). Полученную конструкцию прессовали под давлением 12 т/см2, после чего 1 час отжигали в инертной атмосфере при температуре 875°С. Далее полученный материал прокатывали методом горячей прокатки до ленты толщины 500 мкм.

Из полученной фольги Pd-Ba вырезали образцы. Из разных частей полученного образца было изготовлено восемь катодов для магнетронов.

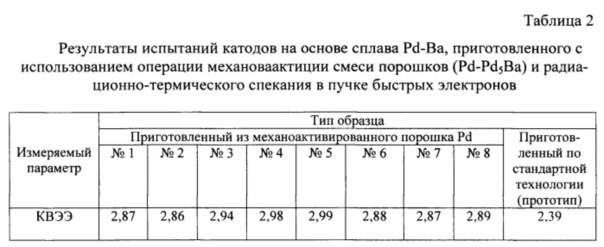

Для каждого катода измеряли КВЭЭ. Полученные результаты сравнивали с результатами испытаний катодов и магнетронов, полученных по технологии прототипа. Результаты представлены в табл. 2.

Как видно из табл. 1 и табл. 2, предложенная конструкция катода и способ его изготовления позволяют добиться существенных значений КВЭЭ.

КВЭЭ прессованных металлосплавных катодов, полученных с использованием предлагаемого способа, - на 20-25% выше КВЭЭ катодов, полученных по технологии прототипа.

Ограничения по выбранному значению давления прессования конструкции из трех лент выбраны исходя из того, что как при более низких значениях давления, так и при более высоких качество получаемых лент - низкое.

Ограничения по выбранному значению температуры отжига конструкции из трех лент после прессования выбраны как диапазон температур, в котором получаются катоды наилучшего качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННОГО МЕТАЛЛОСПЛАВНОГО ПАЛЛАДИЙ-БАРИЕВОГО КАТОДА | 2016 |

|

RU2627707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ И БАРИЯ | 2016 |

|

RU2646654C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО СПЛАВА НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ И БАРИЯ | 2016 |

|

RU2627709C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОРОШКА ИНТЕРМЕТАЛЛИДА PdBa | 2019 |

|

RU2741940C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| Импульсный магнетрон с безнакальным запуском с трехмодульным активным телом в катодном узле | 2021 |

|

RU2776305C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ ЗАПУСКОМ СО СПЕЦИАЛЬНЫМ АКТИВИРОВАНИЕМ АВТОЭЛЕКТРОННЫХ КАТОДОВ | 2012 |

|

RU2494489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

Изобретение относится к электронной технике и может быть использовано для изготовления эффективных термо- и вторичноэмиссионных катодов для мощных приборов СВЧ-электроники. Прессованный металлосплавный палладий-бариевый катод выполнен трехслойным из двух сплошных палладиевых лент и размещенной между ними ленты с расположенными между собой на равных расстояниях сквозными отверстиями, формирующими ячейки с порошком интерметаллида Pd5Ba. Способ получения указанного катода включает получение порошка интерметаллида Pd5Ba путем плавки интерметаллида Pd5Ba, его размол в атмосфере инертных газов или СО2. На палладиевую ленту накладывают палладиевую ленту, выполненную с находящимися между собой на равных расстояниях сквозными отверстиями, в упомянутые отверстия палладиевой ленты засыпают порошок интерметаллида Pd5Ba, сверху на палладиевую ленту со сквозными отверстиями помещают такую же как нижняя палладиевую ленту, полученную трехслойную конструкцию прессуют под давлением 10-12 т/см2, после чего отжигают в течение 1-2 ч в инертной атмосфере при температуре 800-900°С и проводят горячую прокатку до заданной толщины. Обеспечивается повышение коэффициента вторичной электронной эмиссии на 20-25%. 2 н.з. ф-лы, 2 ил., 2 табл., 2 пр.

1. Прессованный металлосплавный палладий-бариевый катод, содержащий равномерно распределенную фазу интерметаллида Pd5Ba, отличающийся тем, что он выполнен трехслойным из двух сплошных палладиевых лент и размещенной между ними ленты с расположенными между собой на равных расстояниях сквозными отверстиями, формирующими ячейки с порошком интерметаллида Pd5Ba.

2. Способ получения прессованного металлосплавного палладий-бариевого катода, включающий получение порошка интерметаллида Pd5Ba путем плавки интерметаллида Pd5Ba, его размол в атмосфере инертных газов или СО2, отличающийся тем, что на палладиевую ленту накладывают палладиевую ленту, выполненную с находящимися между собой на равных расстояниях сквозными отверстиями, в упомянутые отверстия палладиевой ленты засыпают порошок интерметаллида Pd5Ba, сверху на палладиевую ленту со сквозными отверстиями помещают такую же как нижняя палладиевую ленту, полученную трехслойную конструкцию прессуют под давлением 10-12 т/см2, после чего отжигают в течение 1-2 ч в инертной атмосфере при температуре 800-900°С и проводят горячую прокатку до заданной толщины.

| ЕСАУЛОВ Н.П | |||

| Методы электроплавки при разработке спецсплавов для радиоэлектроники | |||

| Электрометаллургия, 2011, N4, с.30-33 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| Устройство для ускоренного выращивания кристаллов из расплава | 1959 |

|

SU132613A1 |

| US 4752713 A1, 21.06.1988. | |||

Авторы

Даты

2018-03-15—Публикация

2016-08-02—Подача