Изобретение относится к молочной продукции, а именно к производству сыров и может быть использовано при производстве сыров со вкусоароматическими добавками.

Известны различные способы производства сыров.

Наиболее близким является способ получения сыра «Донской», RU 2214099, А23С 19/072, А23С 19/068, А23С 29/02, 01.03.2000 г., включающий нормализацию, пастеризацию, подготовку исходного сырья - молока к свертыванию, внесение хлористого кальция, сычужного фермента, закваски, содержащей мезофильные молочнокислые стрептококки, свертывание, разрезку сгустка, вымешивание, проведение второго нагревания, чеддеризацию, посолку, плавление, формование, дозирование, охлаждение, упаковку и созревание. В качестве исходного сырья используют молоко в смеси с пахтой, полученной при периодическом способе получения сливочного масла в соотношении от 8:2 до 9:1 по массе с кислотностью 25-30°Т, а закваска дополнительно содержит термофильные молочнокислые стрептококки и болгарскую палочку при соотношении мезофильные молочнокислые стрептококки : термофильные молочнокислые стрептококки : болгарская палочка 1,5:1:0,1. Второе нагревание и чеддеризацию проводят при 36-38°С. Чеддеризацию сырной массы проводят в процессе вымешивания до и после второго нагревания до нарастания кислотности в сыворотке 35-40°Т. Посолку, плавление, формование, дозирование осуществляют механизированным способом, за 5 минут до окончания плавления вносят вкусовые и ароматические наполнители.

Недостатком данного способа производства сыра является недостаточно высокое качество получаемой продукции, так как вкусоароматическая добавка не достигает своих лучших свойств из-за того, что она добавляется в процессе плавления сыра.

Технической задачей, на решение которой направлено предлагаемое изобретение, является получение продукции высокого качества с гармоничным вкусом и широким ассортиментом с использованием вкусоароматических добавок. Техническим результатом, достигаемым данным изобретением, является повышение качества продукции, улучшение его органолептических свойств.

Поставленная задача решается за счет того, что в способе получения сыра, включающий нормализацию, пастеризацию, подготовку исходного сырья - молока - к свертыванию, внесение бактериальной закваски или препарата, приготовленного из штаммов мезофильных молочнокислых стрептококков, и хлористого кальция, свертывание, разрезку сгустка, вымешивание, чеддаризацию, плавление, формование, посолку, охлаждение, упаковку, во время процесса посолки в сыр вносят вкусоароматическую добавку посредством вымачивания формованного сыра в течение 15-60 минут при температуре 8-12°С в солевом водном растворе с концентрацией 16-20% и кислотностью не более 25°Т или в кислосывороточном рассоле с концентрацией 16-20% и кислотностью не более 50-60°Т при концентрации вкусоароматических добавок от 0,1 до 3%.

Кроме того, сыр коптят 1-2 суток при постоянной поддерживаемой температуре 40-50°С, переворачивая его 3-5 раз.

Также сыр сушат в сушильной камере в течение 1-2 суток.

При этом свертывание исходного сырья - молока - производят при температуре 31-35°С, разрезку сгустка производят в течение 15±5 мин, после выделения сыворотки вымешивают в течение 5-7 мин до образования зерна 6-15 мм при одновременном втором нагревании до температуры 34-38°С, а затем вымешивают еще 5-15 мин.

Причем свертывание исходного сырья - молока - могут производить при температуре 31-38°С, разрезку сгустка производят в течение 15±5 мин, после выделения сыворотки вымешивают в течение 5-7 мин до образования зерна 6-15 мм без второго нагревания.

Кроме того, исходное сырье - молоко - направляют на созревание с внесением в него бактериальных заквасок в количестве 0,1-0,3% и пастеризуют при температуре 72-76°С с выдержкой 20-25 с.

Производство сыра предлагаемым способом происходит следующим образом.

В качестве исходного сырья применяют молоко натуральное коровье, молоко - сырье для сыроделия, молоко овечье, козье, буйволиное, сливки-сырье, молоко-обезжиренное, пахта-сырье, молоко сухое цельное и др.

Натуральное молоко очищают от механических примесей на центробежных молокоочистителях или пропускают через фильтрующие материалы. Затем молоко направляют на переработку или охлаждают до температуры 4±2°С и хранят в резервуарах промежуточного хранения.

Сухие молочные продукты восстанавливают в соответствии с технологической инструкцией по производству молока питьевого пастеризованного.

Молоко сепарируют, соблюдая правила, предусмотренные технической инструкцией по эксплуатации сепараторов.

Необходимое количество свежего молока направляют на созревание непастеризованным или после пастеризации. Созревание проводят с внесением в молоко бактериальных заквасок в количестве 0,1-0,3%. Применяют бактериальные закваски или препараты, приготовленные из штаммомезофильных молочнокислых стрептококков.

Молоко пастеризуют при температуре 72-76°С с выдержкой 20-25 с.

Нормализацию молока по жиру проводят в потоке при помощи сепаратора-нормализатора или смешиванием в танке или сырной ванне. При этом регулированием массовой доли жира смеси по массовой доле белка должна быть обеспечена заданная массовая доля жира в сухом веществе жира.

Вносят закваску от 0,5-2,0%. Количество молокосвертывающего фермента, необходимое для свертывания молока, определяют по сычужной пробе.

Затем в подготовленное для свертывания молоко вносят раствор хлористого кальция из расчета 25±15 г безводной соли на 100 кг молока. Оптимальная доза внесения хлористого кальция устанавливается с учетом показателя сычужной пробы.

Температуру свертывания устанавливают в зависимости от качества молока и вида используемой закваски. Температура свертывания составляет 31-35°С, если в дальнейшем используют второе нагревание, и увеличивается на 2-3°С и составляет 31-38°С, если не используют второе нагревание.

Затем производят разрезку сгустка общепринятыми способами и средствами в течение 15±5 мин. После разрезания сырную массу оставляют на 2-3 мин для выделения сыворотки.

После этого во избежание образования сырной пыли сырную массу осторожно и медленно вымешивают в течение 5-7 мин. Вымешивание продолжают интенсивно до размеров зерна 6-15 мм, при этом одновременно проводят второе нагревание до температуры 34-38°С. После нагревания сырную массу продолжают вымешивать 5-15 мин до получения достаточно сухого, но не потерявшего клейкость сырного зерна. Затем удаляют 70-90% сыворотки, осевшее зерно сдвигают в пласт и подпрессовывают. Сырный пласт подпрессовывают под слоем сыворотки в течение 20-30 мин под давлением 0,02 МПа на 1 см3 поверхности или 1 кг груза на 1 кг сырного пласта. После чего производят чеддеризацию сырной массы - рН сыра перед чеддеризацией 5,5-5,7.

Сырный пласт разрезают на бруски длиной 40-50 см, шириной 15-20 см и высотой 8-10 см. Бруски выдерживают в течение 2-5 часов в при температуре 31-35°С, переворачивая их каждые 1-1,5 часа и меняя бруски местами. К концу чеддеризации сырной массы кислотность сыворотки повышается до 70-80°Т, а кислотность массы пласта до 150-160°Т. Сырная масса пронизана глазками сплющенной растянутой формы. Показателем зрелости массы является проба на плавление - кусочек сыра весом 25-30 г погружают на 3-5 минут в воду с температурой 70-80°С, затем массу растягивают, созревшее тесто должно хорошо растягиваться и слипаться - рН сыра после чеддеризации 5,0-5,2. Следующим этапом является плавление сырной массы.

Созревшую сырную массу режут ножами на полосы толщиной 0,5-1 см или дробят на дробилки, затем помещают в котел с мешалкой или агрегат для плавления и формования и плавят в подкисленной среде при температуре 65-80°С. Экспериментальным путем выведено, что лучшей температурой плавления является 65-70°С. Во время плавления сырную массу вымешивают до получения однородной тягучей массы в тестомесильной машине.

Затем сырную массу режут на куски необходимого веса и формуют на специальном оборудовании или вручную, придавая сыру соответствующую форму.

Сформованные сыры на стеллажах-контейнерах подают в камеру с температурой 6-12°С. Охлаждение можно производить механизировано, погружая контейнеры с сыром в рассол, имеющий температуру 2-3°С на 2-3 минуты. Охлажденный сыр после извлечения из рассола не должен деформироваться.

После охлаждения сыра начинают процесс посолки сыра. В процессе посолки в сыр добавляют вкусоароматические добавки. Охлажденный формованный сыр держат 15-60 мин при температуре 8-12°С в водном растворе с концентрацией 16-20% или кислосывороточном растворе с концентрацией 16-20%. Кислотность водного раствора не должна превышать 25°Т, кислосывороточного - 50-60°Т. При этом водный или кислосывороточный растворы содержат вкусоароматические вещества (жидкие, водорастворимые или сухие) с концентрацией 0,1-3%. Все вкусоароматические вещества должны соответствовать ГОСТ.

После посолки сыр извлекают из рассола и направляют на сушку. Сушку производят в течение 3-4 часов с помощью электрических сушилок различных конструкций при температуре 40-50°С, поддерживаемой на протяжении всего процесса сушки.

При изготовлении копченых сыров сыр после поселки извлекают из рассола и направляют в коптильное помещение. Копчение производят при температуре 40-50°С, которую поддерживают постоянной на протяжении всего процесса. Продолжительность процесса копчения 1-2 суток, на протяжении которого сыр переворачивают 3-5 раз для сохранения нужной формы.

К реализации сыр готов уже после процесса посолки, а также после сушки и копчения - рН готового к реализации продукта 4,9-5,1.

Готовый к реализации сыр упаковывают, например, в барьерные пленки, маркируют, хранят в соответствии с нормативными документами.

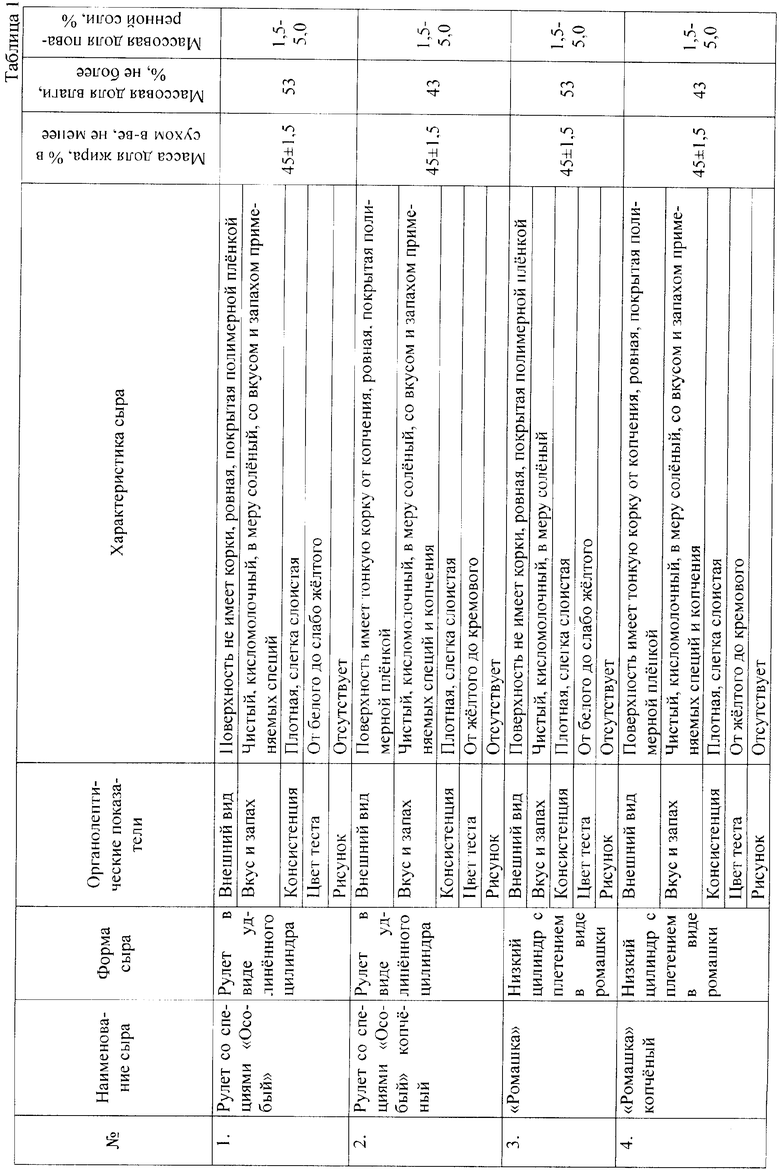

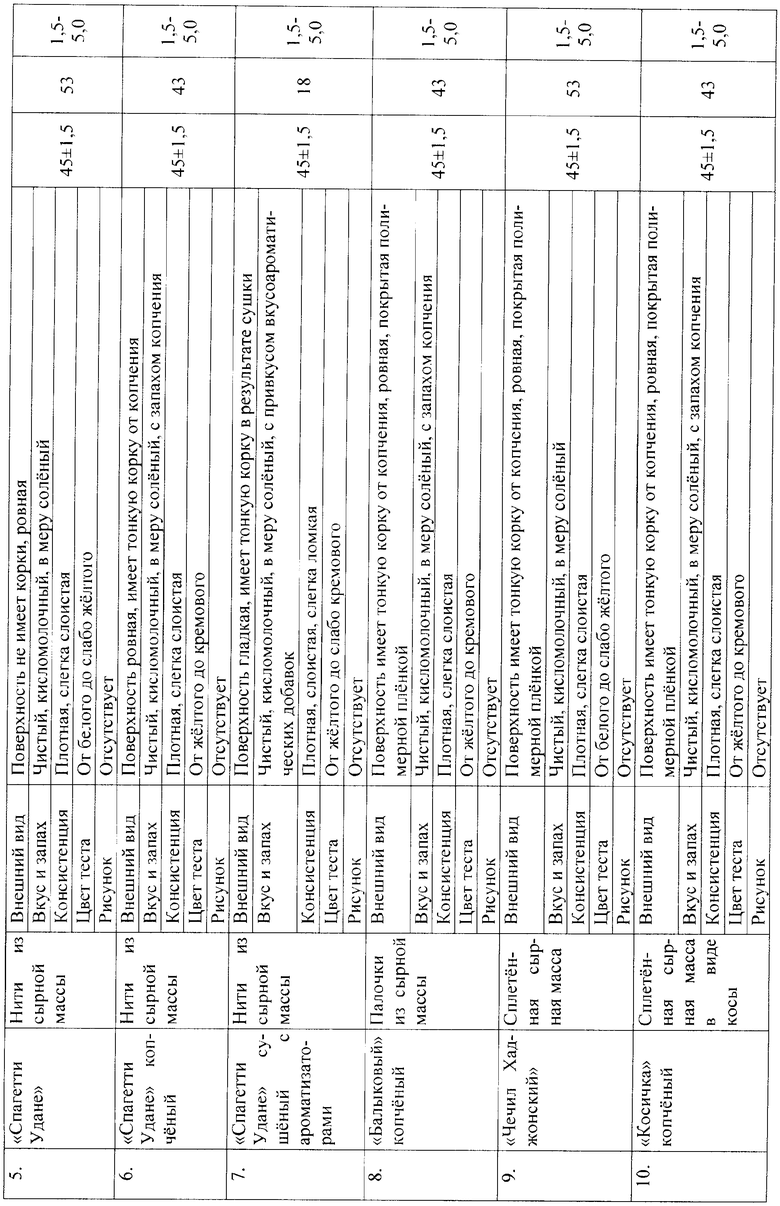

По предлагаемому способу изготовлен большой ассортимент сыров, характеристики которых представлены в Таблице 1.

При использовании предлагаемого способа производства достигается оптимальный гармоничный вкус готового сыра с различными вкусами, а простота способа позволяет использовать широкую гамму вкусоароматических добавок.

кисломолочный, в меру соленый, со вкусом и запахом применяемых специй

кисломолочный, в меру соленый, со вкусом и запахом применяемых специй и копчения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРА "ДОНСКОЙ" | 2000 |

|

RU2214099C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 1993 |

|

RU2101970C1 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СЫРА | 2008 |

|

RU2387137C1 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ: ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА | 1996 |

|

RU2072229C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 2022 |

|

RU2789874C1 |

| СПОСОБ ПРОИЗВОДСТВА КОПЧЕНОГО СЫРНОГО ПРОДУКТА | 2001 |

|

RU2197828C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРОЧНОГО СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2015 |

|

RU2603057C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| Способ производства копченого сыра с проведением процессов пастеризации молока | 1990 |

|

SU1732905A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА "ВЕСЕННИЙ" | 2000 |

|

RU2229811C2 |

Изобретение относится к молочной промышленности, а именно к производству сыра. Способ включает нормализацию, пастеризацию, подготовку исходного сырья - молока к свертыванию, внесение бактериальной закваски или препарата, приготовленного из штаммов мезофильных молочнокислых стрептококков, сычужного фермента и хлористого кальция, свертывание, разрезку сгустка, вымешивание, чеддаризацию, плавление, формование, посолку, охлаждение, упаковку. Во время процесса посолки в сыр вносят вкусоароматическую добавку посредством вымачивания формованного сыра в течение 15-60 минут при температуре 8-12°С в солевом водном растворе с концентрацией 16-20% и кислотностью не более 25°Т или в кислосывороточном рассоле с концентрацией 16-20% и кислотностью не более 50-60°Т при концентрации вкусоароматических добавок от 0,1 до 3%. После посолки сыр можно коптить 1-2 суток при температуре 40-50°С, а также можно сушить в течение 1-2 суток. Изобретение позволяет повысить качество сыра, улучшить его органолептические показатели. 5 з.п. ф-лы, 2 табл.

1. Способ получения сыра, включающий нормализацию, пастеризацию, подготовку исходного сырья - молока к свертыванию, внесение бактериальной закваски или препарата, приготовленного из штаммов мезофильных молочнокислых стрептококков, молокосвертывающего фермента и хлористого кальция, свертывание, разрезку сгустка, вымешивание, чеддаризацию, плавление, формование, посолку, охлаждение, упаковку, отличающийся тем, что во время процесса посолки в сыр вносят вкусоароматическую добавку посредством вымачивания формованного сыра в течение 15-60 мин при температуре 8-12°С в солевом водном растворе с концентрацией 16-20% и кислотностью не более 25°Т или в кислосывороточном рассоле с концентрацией 16-20% и кислотностью не более 50-60°Т при концентрации вкусоароматических добавок от 0,1 до 3%.

2. Способ по п.1, отличающийся тем, что сыр после посолки коптят 1-2 суток при постоянной поддерживаемой температуре 40-50°С, переворачивая его 3-5 раз.

3. Способ по п.1, отличающийся тем, что сыр сушат в сушильной камере в течение 1-2 суток.

4. Способ по п.1 или 2, отличающийся тем, что свертывание исходного сырья - молока проводят при температуре 31-35°С, разрезку сгустка проводят в течение 15±5 мин, а вымешивание в течение 5-7 мин до образования зерна 6-15 мм при одновременном втором нагревании с последующим вымешиванием 5-15 мин.

5. Способ по п.1 или 2, отличающийся тем, что свертывание исходного сырья - молока проводят при температуре 31-38°С, разрезку сгустка проводят в течение 15±5 мин, а вымешивание в течение 5-7 мин до образования зерна 6-15 мм.

6. Способ по п.1 или 2, отличающийся тем, что исходное сырье - молоко направляют на созревание до или после пастеризации с внесением в него бактериальных заквасок в количестве 0,1-0,3%.

| СПОСОБ ПОЛУЧЕНИЯ СЫРА "ДОНСКОЙ" | 2000 |

|

RU2214099C2 |

| НИКОЛАЕВ A.M | |||

| и МАЛУШКО В.Ф | |||

| Технология сыра | |||

| - М.: Пищевая промышленность, 1977, с.302-304 | |||

| Способ производства сыра типа качкавал | 1988 |

|

SU1551321A1 |

Авторы

Даты

2010-02-10—Публикация

2008-06-26—Подача