Область техники, к которой относится изобретение

Изобретение относится к обработке органических отходов промышленного, сельскохозяйственного и бытового происхождения. Оно касается их обработки путем термолиза, осуществляемого, в частности, в установке, оборудованной стационарной или вращающейся печью.

Уровень техники

Меры по удалению отходов являются составной частью перспективы одновременно вторичного использования и защиты окружающей среды. В качестве метода удаления отходов термолиз является альтернативным по отношению к озолению, по сравнению с которьм он обладает многими преимуществами (отсутствие выбросов диоксинов, отсутствие золы, загрязненной органическими соединениями, большая производственная гибкость). Четкое изложение этого вопроса содержится в « Rapport sur les nouvelles technologies de valorisation des dechets menagers et des dechets industriels banals », Office parlementaire d'evaluation des choix scientifiqies et technologiques, France, Assemblee nationale № 1693 / Senat, № 415, G. Miquel et S. Poignat (II partie: les modes de traitement. III: la thermolyse (Доклад о новых технологиях утилизации бытовых и общих промышленных отходов. Парламентский комитет по оценке научно-технологических вариантов выбора, Франция, Национальное Собрание №1693 /Сенат 3415, Г.Микель и С.Пуаньан (2-я часть: Способы обработки. 3-я часть: Термолиз), а также в G.Poulleau «Les dechets menagers», Edition Air Eau Conseil, 2001 (« Бытовые отходы», изд. Совет по воздуху и воде, 2001 г.).

Термолиз заключается в химическом разложении органического вещества нагревом без доступа воздуха независимо от его жидкого, пастообразного или твердого состояния. Он проводится непрерывно или периодически с нагревом органического вещества до температуры от 400 до 700°С, даже до 1100°С в том случае, когда требуется обработать опасные отходы без доступа воздуха в стационарной или вращающейся камере (термин «опасные отходы» следует понимать в том смысле, который ему присвоен законодателем, т.е. - это те части говяжьего мяса, в которых могут оказаться инфицированные протеиновые частицы, являющиеся распространителями заболевания ESB). Производство древесного угля, которое чаще называется пиролизом, основано на термолизе. Уже на протяжении длительного времени пиролиз применяется при утилизации бытовых отходов (DE 29040324).

Каким бы не был вариант выполнения, органические вещества преобразуются термолизом в продукты с разной возможностью утилизации:

- газы, сжигаемые на месте производства и являющиеся, например, источником тепла для самого термолиза;

- конденсаты, маслянистая фракция которых используется в качестве топлива;

- твердые отходы, содержащие, с одной стороны, кокс, используемый после повторной обработки в качестве топлива, и минеральную фракцию, которая в зависимости от своей природы и свойств обработанного органического вещества может вторично использоваться или удаляться в зависимости от действующего законодательства.

Нагрев подлежащей термолизу массы проводят разными способами, в том числе посредством непосредственного использования излучающего пламени внутри камеры, пропуском дымовых газов или горючего газа через подвергаемую термолизу массу из отходов, посредством контакта с внутренними патрубками, посредством наружного нагрева камеры. Имеются многочисленные описания установок для термолиза, например, FR 2654112 (CGS), FR 2725643 (Traidec).

Непосредственный нагрев материала горючим газом до высокой температуры представляет собой прием, который обладает крупными недостатками. Горючий газ, произведенный, как правило, с помощью образующегося при термолизе газа, содержит в себе много кислорода. Действительно, для получения пламени в камере, в которой проводится термолиз отходов, требуется увеличение подачи воздуха в пламя для поддержания этого пламени и его температуры, снижающейся неизбежно в восстановительной атмосфере. В этих условиях принято обеспечивать избыточное количество воздуха от 100 до 200%, благодаря чему избыток воздуха, в частности, содержащийся в этом воздухе кислород, соединяется, например, с молекулами хлора и образует диоксины, а также разного рода соединения, которые денатурируют продукты термолиза. Также имеются и другие недостатки, в частности, снижение внутренней теплотворной способности газа, поступающего из камеры для термолиза, и необходимость обработки не использованных вторично дымовых газов для удаления из них, в частности, частиц, не сгоревших при сжигании газа, содержащего дымовые газы. Так обстоит дело со всеми способами деструкции отходов, которые проводятся в присутствии воздуха, как, например, способ De Muynck, раскрытый в US 5,762,010, который аналогичен способу сжигания в псевдоожиженном слое в такой же камере, при этом захваченные керамическими шариками отходы подвергаются полному сжиганию после частичного пиролиза под действием тепла, образовавшегося при этом сжигании.

Наружный нагрев камеры требует наличия значительных теплообменных поверхностей и относительно длительного пребывания органических материалов внутри камеры, при этом тепловой кпд снижается вследствие потери тепла в дымовых газах, перегрев стенок камеры вызывает более или менее быстрое их загрязнение с внутренней стороны, против которого используются более или менее эффективно системы каталитической или механической очистки во время обязательных остановок.

Внутренние нагревательные патрубки печи весьма чувствительны к повреждениям металлическим ломом, который недостаточно измельчен и неизбежно привносится в тот или иной момент вместе с обрабатываемыми отходами. Любой способ термолиза отходов не позволяет достигнуть температуры свыше 700°С за исключением случаев, когда непосредственно применяется контактирующее пламя, что сближает данный способ со способом озоления. Поэтому отсутствует возможность предложить удовлетворительные решения для некоторых видов отходов, например опасных отходов, образующихся на бойнях крупнорогатого скота, или больничных отходов.

Раскрытие изобретения

Настоящее изобретение устраняет указанные недостатки благодаря способу термолиза органических отходов, предусматривающему сообщение необходимого для термообработки этих отходов тепла с помощью предварительно перегретых стальных шариков.

В смысле настоящего изобретения термином «органические отходы» обозначаются разные твердые, полупастообразные и пастообразные вещества с содержанием определенного количества органических компонентов. Ниже приводится их не ограничивающий перечень:

- гниющая фракция бытовых отходов,

- шламы городских и промышленных очистительных станций,

- с.- х. отходы, остатки компостирования,

- органические вещества, образующиеся в продовольственной промышленности (жиры, боенские отходы, в том числе опасные отходы, разные виды муки из животных и пр.),

- не утилизируемые органические вещества промышленного происхождения,

- измельченная, не подлежавшая восстановлению авторезина, больничные отходы, в целом любые отходы с содержанием органических веществ, которые согласно законодательству не подлежат захоронению в их прежнем виде или озолению.

Необходимо отметить, что современное законодательство допускает захоронение только таких специальных видов промышленных отходов, в которых общее содержание органического углерода составляет менее 3 г/кг; поэтому особый интерес представляют способы, в т.ч. способ согласно изобретению, которые позволяют удалить весь органический углерод из обедненных отходов, таких как песок, загрязненный углеводородами или фенолами.

Эта характеристика распространяется и на органические жидкости, которые могут наноситься на шарики и образовывать на них покрытия или в случае необходимости предварительно могут смешиваться с абсорбирующими органическими носителями, например растительными отходами, опилками.

Также в смысле настоящего изобретения «термолиз» означает термическую обработку без доступа воздуха, сопровождающуюся физико-химическим преобразованием материала, подвергнутого этой обработке, с выделением летучих конденсирующихся или не конденсирующихся продуктов и с образованием углеродсодержащего твердого остатка (кокса). В данном случае в виду имеется подлинный термолиз, для осуществления которого полное отсутствие воздуха является условием его функционирования. Именно в этом заключается отличие данного способа от способов обработки отходов сжиганием или частичным термолизом.

С учетом приведенных характеристик изобретение состоит в способе термической обработки органических отходов в лишенной кислорода атмосфере, в котором отходы нагреваются в стационарной или вращающейся печи, отличающемся тем, что средство для нагрева упомянутых отходов состоит из предварительно перегретых стальных шариков, загружаемых в печь одновременно с отходами, с которыми они тщательно перемешиваются. Также изобретение состоит в установке для термообработки органических отходов, содержащей, по меньшей мере, одну стационарную или вращающуюся печь, в которой перемещаются отходы в процессе их обработки, средства для подачи отходов в печь, средства для извлечения обработанных отходов, средства для улавливания летучих продуктов, образующихся во время обработки, а также средства для нагрева массы из отходов, отличающейся тем, что средство для нагрева массы из отходов состоит из предварительно перегретых стальных шариков, которые перемещаются внутри печи с обрабатываемыми отходами, и устройств для подачи перегретых шариков в печь, их извлечения на выходе из обрабатывающей печи и перемещения шариков, а также печи для нагрева шариков.

Краткое описание чертежей

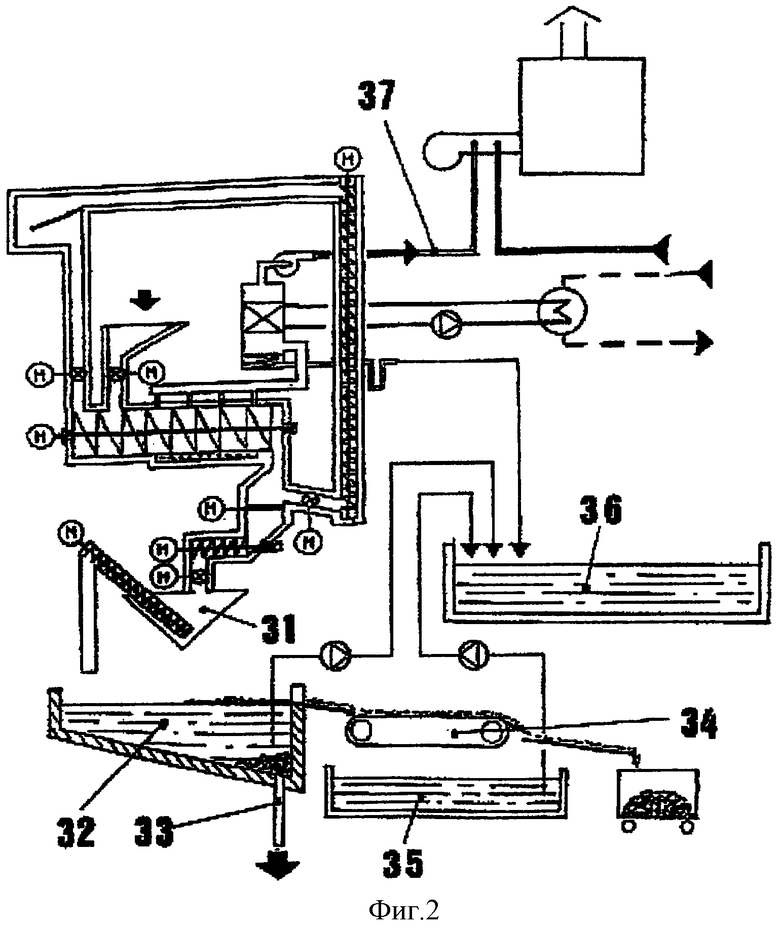

Общая конструкция группы термолиза согласно изобретению схематически представлена на фигуре 1, на которой обозначают:

(1) печь для термолиза;

(2) впускной трубопровод для нагретых до высокой температуры шариков;

(3) впускной трубопровод для подлежащих термолизу отходов;

(4) барабан или шлюз для выпуска шариков, отдавших свою тепловую энергию;

(5) шнековый транспортер;

(6) грохот для отделения шариков от остатков термолиза;

(7) трубопровод для выпуска смеси из шариков и остатков после термолиза;

(8) трубопровод для рециркуляции стальных шариков;

(9) стальные шарики;

(10) печь для нагрева стальных шариков;

(11) барабан или шлюз для загрузки стальных шариков;

(12) барабан или шлюз для загрузки обрабатываемого материала;

(13) вытяжной вентилятор или вакуумный насос для отсоса газов, образующихся при термолизе, и для поддержания незначительно сниженного давления в печи;

(14) коллектор (образовавшийся при термолизе газ для энергетической утилизации; пары для конденсации и извлечения не конденсируемых компонентов, подлежащих сжиганию);

(15) бункер для сбора остатков после термолиза;

(16) шнек для транспортировки остатков после термолиза;

(17) барабан или шлюз для удаления остатков после термолиза;

(18) трубопровод для удаления остатков после термолиза;

(19) устройство для дополнительного нагрева для компенсации тепловых потерь печи или для обеспечения энергией на пусковых фазах;

(20) изоляция всего комплекса, состоящего из печи, трубопроводов, бункеров и пр.;

(21) блок конденсации с пониженным давлением, улавливания конденсируемых продуктов термолиза;

(22) подъемник для нагревательной массы (шнек, ленточный транспортер и пр.);

(М) двигатели.

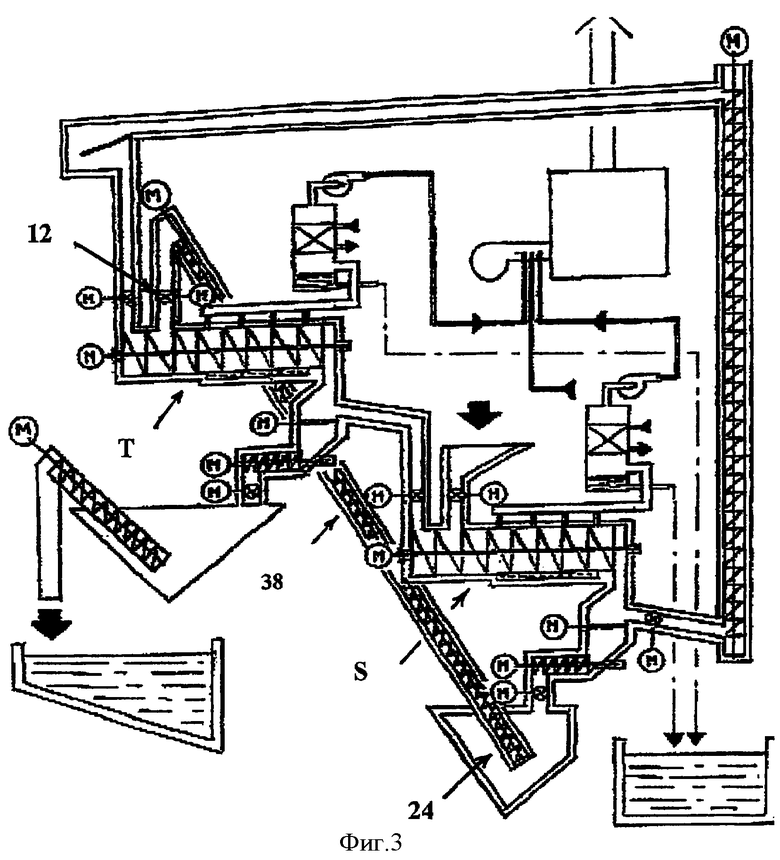

На фиг.2 представлен специальный агрегат для термолиза; в нем содержатся следующие элементы, дополняющие приведенные на общей фиг.1 элементы:

(31) бункер для хранения остатков после термолиза;

(32) ванна для промывки остатков после термолиза;

(33) трубопровод для удаления твердых остатков;

(34) ленточный конвейер для отекания воды с кокса;

(35) ванна для хранения и отбора воды, стекшей с кокса;

(36) ванна для хранения всех жидких стоков, конденсатов, стекшей с кокса воды, загрязненной воды из ванны для промывки и отделения остатков после термолиза;

(37) направление подачи газов после термолиза на утилизацию.

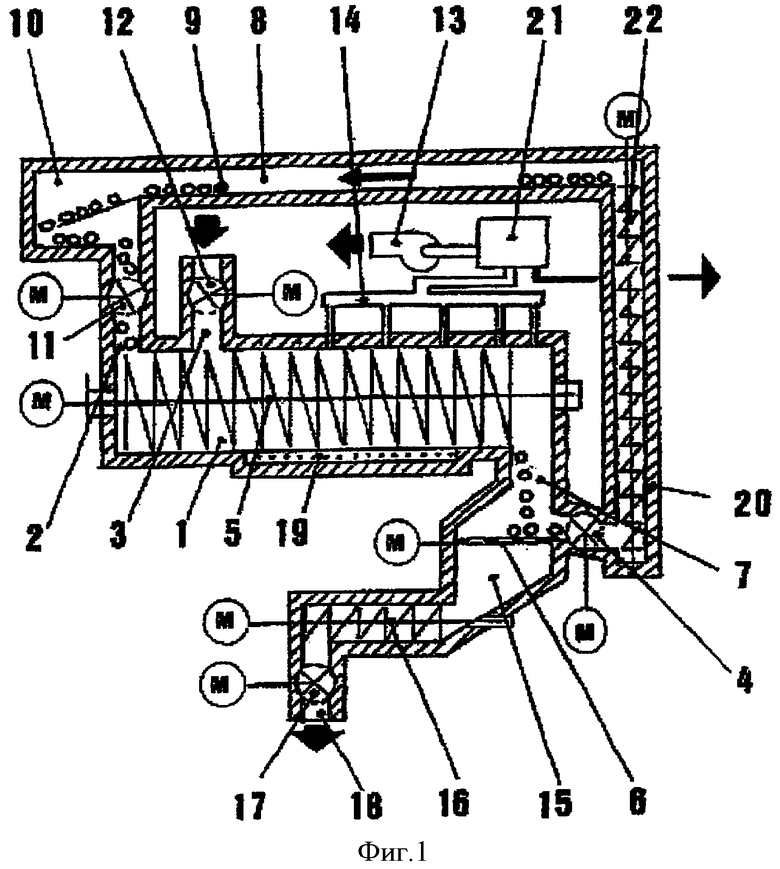

На фиг.3 представлена схема установки, загружаемой отходами с разной, более или менее значительной влажностью и состоящей из расположенных последовательно сушильной печи и агрегата для термолиза. Здесь показаны элементы, отмеченные ссылками на предыдущих фигурах и расположенные вокруг:

(S) печи для сушки;

(Т) печи для термолиза;

(24) буферного бункера для хранения сухих отходов;

(38) подъемника, расположенного между бункером (24) и впускным трубопроводом (3) печи для термолиза.

Осуществление изобретения

Нагревательная масса в способе представлена в виде большого количества стальных шариков, имеющих в большинстве случаев диаметр от 20 до 50 мм. Могут применяться шарики и с большим диаметром в случае обработки особых партий материала, например, диаметром 60 мм при термолизе крошки из авторезины или длинноволокнистых отходов. Применение стальных шариков позволяет решать некоторые технические задачи, в частности, быструю теплопередачу на уровне высоких температур, оптимизацию теплообменных поверхностей в условиях ограниченного пространства, характерного для печи для термолиза, механическое разложение органического вещества с момента своего поступления в печь и кокса в конце своего продвижения. Масса загружаемых шариков и их диаметр зависят от используемой мощности, свободного объема внутри нагревательной массы, при этом значение имеют и другие факторы, такие как манипуляция с ними и перемещение во время рециркуляции и, в частности, прохождение через барабаны, меры по предупреждению деформации внутри камеры для термолиза при их падении на входе в устройство. В примере 1 приводятся указания по расчету загружаемой партии. Их объемная кажущаяся масса, являющаяся значительной по сравнению с обрабатываемым материалом, составляет порядка 4000-4500 кг/м3. Развернутая поверхность нагревательной массы является очень значительной по сравнению с ее объемом и во время перемешивания с обрабатываемым материалом обеспечивает равномерно распределенную диффузию тепла в массе из отходов. Такое свойство является особо эффективным в том случае, когда термической обработке подвергаются опасные отходы: высокие температуры до 1100°С требуются для полной деструкции белкового материала и, следовательно, инфекционных белковых частиц, проводимой только на оборудовании с отсутствующим равномерным распределением температуры термолиза.

Печь для термообработки отходов является горизонтальной или слегка наклонной. В том случае когда используемая мощность является относительно средней и обрабатываемая масса почти не превышает 500 кг/ч, печь для термообработки отходов является преимущественно стационарной, в ней масса из шариков и отходов перемещается посредством шнека (5), оборудованного устройствами перемешивания (например, профильными брусками). Именно этот вариант выполнения использован в качестве примера при описании фигур без ограничения объема изобретения. Для обеспечения значительной мощности чаще используется традиционная печь, оборудованная устройством предварительного смешивания шариков и отходов при их вводе.

Предусмотрено наличие дополнительного нагревательного устройства (19), служащего только для подогрева печи во время пуска установки; при необходимости оно может использоваться для других целей: поддержание температуры стальных шариков на выходе, обеспечение теплом при смене режима (расход материалов, повышение температуры термолиза, сушка и пр.).

Конструкция всех барабанов или шлюзов для ввода или вывода материалов выполнена воздухонепроницаемой. На практике они снабжены устройствами для уравновешивания давлений, нейтрализующих внутренний объем барабана, подача отходов или отвод твердых продуктов термолиза здесь производится с помощью каскада бункеров с автоматическим заполнением. Все вращающиеся элементы, подшипники вращающейся печи, ось шнекового транспортера, шнек для подъема и перемещения шариков и твердых веществ также выполнены воздухонепроницаемыми, например, они оборудованы двигателями и подшипниками, установленными в герметичных сепараторах.

Способ осуществляется, как описано ниже (со ссылкой на фигуры 1, 2). Отходы поступают в печь (1) для термолиза по впускному трубопроводу (3) и через барабан (12), встречаются здесь со стальными шариками, загруженными в головной части и поступившими по трубопроводу (2) и барабану (11) из нагревательной печи (10), в которой они были нагреты до температуры порядка 600-1100°С.

Термолиз протекает во время смешивания отходов и шариков при продвижении материалов внутри печи (7). Выходящие из печи материалы теперь представляют собой охлажденные шарики и остатки после термолиза. Их температура составляет от 500 до 850°С. Остатки после термолиза отводятся через решетку (6), собираются в накопительном бункере (15) и отводятся наружу через систему удаления (16), шлюз (17) и трубопровод (18). Шарики отводятся через барабан (4), подаются вверх подъемником (22) и поступают по трубопроводу (8) в печь (10), с которой снова начинается их цикл.

Образовавшиеся при термолизе газы улавливаются коллектором (14), отделяются от их конденсируемых компонентов (21) и отводятся на участок (13) для сжигания или для подачи в газовые турбины по месту.

Установка (фиг.2) укомплектована элементами, показанными на фиг.1, принцип действия которых известен среднему специалисту. Позицией (32) обозначено устройство для обязательной обработки остатков после термолиза затоплением для отделения стеканием (34) плавающего топлива, кокса, при отстаивании (33) твердых остатков, металлы которых отделяются, например, магнитной сортировкой или сортировкой с помощью токов Фуко, при этом вода, образовавшаяся при затоплении и отекании, подается в накопительную ванну (36) для очистки. Шламы после отстаивания на участке (33) подлежат обработке и доведению до кондиции до отправки в специализированный центр захоронения или до возможной утилизации при условии, что конечный продукт является для этого приемлемым.

Образующиеся при термолизе газы используются на месте (37).

Нагрев отходов при контакте со стальными шариками происходит резко, что способствует образованию газа в ущерб коксу. Высвободившиеся при высокой температуре газы пребывают затем в контакте с нагревательной массой достаточно длительное время, в результате чего жиры и другие тяжелые молекулы, образуемые некоторыми видами отходов, подвергаются крекингу: образуется газ во время термолиза, обладающий оптимальной теплотворной способностью, при этом загрязнение установки снижается.

Нагрев стальных шариков проводится в печи (10), которая может быть газовой, отражательной электрической или индукционной. В случае применения газовой печи оптимально применять образовавшийся при термолизе газ, отбираемый в количестве от 10 до 15% от общего количества, при этом остальное количество газа в размере от 85 до 90% предназначено для наружного энергетического использования. Наиболее простым вариантом выполнения является тот, в котором применяется печь прямого нагрева, атмосфера которой изолирована от атмосферы остальной части установки герметичными барабанами, как было описано выше, для предупреждения попадания избыточного воздуха пламени в печь для термолиза. Индукционный нагрев шариков представляет собой особо оптимальный вариант, который возможен благодаря металлическому выполнению данного теплоносителя.

Благодаря тому что способ является простым, безопасным при осуществлении и может применяться в непрерывном или полунепрерывном режиме, то установки очень умеренных габаритов могут применяться непосредственно в местах образования отходов; они позволяют производителю отходов самому разлагать эти отходы и получать для собственных нужд дополнительную энергию в виде горячей воды, пара или электричества.

В некоторых случаях применения, характеризующихся колебаниями мощности и показателей расхода, можно предусмотреть наличие бункера для хранения нагретых шариков, расположенного за барабаном (11). Кроме того, такой бункер может использоваться в качестве реактора для крекинга образовавшихся при термолизе газов, например, в том случае, когда отходы представляют собой ожиженный жир.

В том случае когда содержание воды в подлежащих термолизу отходах достигает значительной величины, испарение воды становится ограничивающим фактором для проведения термолиза, при этом целесообразно провести предварительное обезвоживание отходов. Изобретение легко позволяет провести такое обезвоживание внутри самой установки, если только начальная степень сухости (содержание сухих веществ) превышает 35%. (Для проведения термолиза при содержании менее 35% потребовался бы дополнительный подвод тепла снаружи, более оптимально применять для материалов с повышенным водосодержанием наружную механическую обработку, являющуюся намного менее энергоемкой).

Именно это схематически представлено на фиг.3. Таким образом, установка содержит две расположенные последовательно печи одинакового типа, печь (Т) для термолиза и печь (S) для сушки. Одна и та же нагревательная масса из стальных шариков поступает в эти обе печи и последовательно обеспечивает термолиз сухих отходов и обезвоживание влажных отходов. Влажные отходы подаются в печь (S) для сушки, из которой они направляются непосредственно в печь (Т) для термолиза. Нагревательная масса с высокой температурой поступает сначала в печь (Т), в которой она обеспечивает термолиз ее содержимого; на выходе из печи для термолиза ее температура сохраняется еще достаточно высокой, обеспечивающей предварительную частичную сушку отходов в печи (S). Подъемник (38) захватывает сухие отходы в бункере (24) и перемещает их в шлюз (12) для ввода отходов в печь для термолиза. В печи (S) предусмотрено наличие устройства для сбора газов и паров, образовавшихся при сушке, которым они подаются к горелке для образовавшихся при термолизе газов.

Установка согласно изобретению очевидно может использоваться и для упрощенной сушки материалов. Такая сушка, хотя и является не совсем обычной, характеризуется, тем не менее, разными преимуществами, а именно она протекает без доступа воздуха, не образует опасного продукта окисления, при этом происходит непосредственное контактирование между подлежащим сушке материалом и нагревательной массой, необходимая энергия подается в самую середину материала, вызывая быстрое и равномерное повышение температуры и исключая его агломерацию. Различия между группой термолиза и группой сушки согласно изобретению являются минимальными и зависят от входной и выходной температуры нагревательной массы, а именно:

- при термолизе: 600-1100°С на входе, 500-850°С на выходе для газов и остатков,

- при сушке: 500-600°С на входе, 120-140°С на выходе для сухих отходов, это обеспечивает возможность, например, для установки агрегата (21) для конденсации паров для извлечения из них неконденсируемых компонентов, подлежащих сжиганию в топке, или вытяжного вентилятора (13) для всасывания паров сушки.

Поскольку в случае применения опасных отходов интенсивный нагрев на входе является достаточным, то исключается любой риск захвата парами белковых инфекционных частиц.

Установка, содержащая печь со стальными шариками, может применяться и в других случаях (для стерилизации, обжига и пр.), которые не выходят за рамки настоящего изобретения.

Приводимые ниже неограничивающие примеры иллюстрируют настоящее изобретение.

Пример 1

Установка для непрерывного термолиза производительностью 800 тонн отходов в год (что соответствует приблизительно 100 кг/ч), прошедших предварительную сушку для снижения содержания воды в них до 5% и содержащих 70% органических веществ (средний состав), расположена вокруг трубчатого реактора диаметром 0,7 м и общей длиной 7,2 м.

Расход энергии при термолизе, который был определен в ходе предыдущих опытов, составил (без учета тепловых потерь) 50 кВт·ч на 100 кг отходов. Средняя температура термолиза составила 600°С.

Нагревательная масса представляла собой стальные шарики диаметром 20 мм, вес которой определили следующим образом.

При средней удельной теплоемкости стали 0,174 Вт/кг/°C нагревательная масса, отдающая свое тепло при температуре от 700 до 500°С, составила 50000/(0,174×200)=1437 кг, т.е. 44000 шариков диаметром 20 мм (32,65 г каждый шарик).

В установке получали газ в количестве около 70 кг/ч, обеспечивающий при использовании около 600 кВт·ч, и 25 кг твердых остатков.

Пример 2

Та же установка позволяет обработать боенские отходы. Она обеспечивает термолиз всей массы при температуре 700°С, которая может быть доведена до 900°С в случае применения опасных отходов, при этой температуре происходит деструкция любых белков, в т.ч. и возможных инфекционных белковых частиц.

Благодаря возможности непосредственной обработки боенских отходов сокращается этап превращения материала животного происхождения в муку.

Способ обработки отходов согласно изобретению основан на особом применении более общего принципа термической обработки, а именно принципа, используемого в способе термической обработки (нагрев или охлаждение) измельченного, твердого или пастообразного материала с целью изменения его физического состояния или химического состава, он отличается тем, что в камеру подают прямоточно обрабатываемый материал и массу из стальных шариков, предварительно нагретых до такой температуры, что на выходе из камеры обработанный материал и масса из шариков имеют температуру, выбранную в качестве температуры термообработки.

Способ термической обработки органических отходов включает нагревание их в стационарной или вращающейся печи - печи для термолиза при использовании в качестве средства нагрева предварительно нагретых гранул. Термическую обработку осуществляют в атмосфере без содержания кислорода, а в качестве указанных гранул используют подаваемые в печь одновременно с отходами и смешиваемые с ними стальные шарики, причем стальные шарики вводят в печь с температурой 600-1100°С, а выводят с температурой 500-850°С. Охарактеризованы варианты установки для осуществления указанного способа. Технический результат: упрощение способа термической обработки органических отходов, обеспечение безопасности обработки, обеспечение возможности использовать установку на месте образования отходов. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Способ термической обработки органических отходов, включающий нагревание их в стационарной или вращающейся печи - печи для термолиза при использовании в качестве средства нагрева предварительно нагретых гранул, отличающийся тем, что термическую обработку осуществляют в атмосфере без содержания кислорода, а в качестве указанных гранул используют подаваемые в печь одновременно с отходами и смешиваемые с ними стальные шарики, причем стальные шарики вводят в печь с температурой 600-1100°С, а выводят с температурой 500-850°С.

2. Способ по п.1, отличающийся тем, что нагрев шариков производится в газовой печи, являющейся наружной по отношению к печи для термолиза.

3. Способ по п.2, отличающийся тем, что нагрев шариков производится в газовой печи, снабжаемой полностью или частично газами, образующимися при термолизе.

4. Способ по п.1, отличающийся тем, что нагрев шариков производится в индукционной печи.

5. Способ по п.1, отличающийся тем, что нагрев шариков производится в отражательной электропечи.

6. Способ по любому из пп.1-5, в котором нагревательная масса состоит из стальных шариков диаметром от 20 до 100 мм.

7. Способ по любому из пп.1-5, в котором нагревательная масса состоит из стальных шариков диаметром от 20 до 50 мм.

8. Установка для термической обработки органических отходов, содержащая, по меньшей мере, одну стационарную или вращающуюся печь - печь термолиза, в которой перемещаются отходы во время их обработки, средства для снабжения печи отходами, средства для извлечения летучих продуктов, образующихся при указанной обработке, средства для удаления твердых остатков после обработки и средство для нагрева массы отходов, отличающаяся тем, что средство для нагрева массы отходов состоит из стальных шариков, предварительно нагретых в печи, являющейся наружной по отношению к печи для термолиза, до температуры 600-1100°С, которые перемещаются в печи вместе с обрабатываемыми отходами и выводятся из печи при температуре 500-850°С, предусмотрены устройства для снабжения печи нагретыми шариками, для их извлечения на выходе из печи, для циркуляции шариков, печь для нагрева шариков, при этом все барабаны или шлюзы для ввода или вывода материалов и все вращающиеся элементы выполнены с исключением любого доступа воздуха в установку.

9. Установка по п.8, отличающаяся тем, что она дополнительно содержит печь для сушки отходов, расположенную за печью для термолиза отходов, и что эти отходы последовательно перемещаются в печи для сушки и печи для термолиза, что шарики, выходящие из печи для термолиза, являются средством нагрева при предварительной сушке отходов и что установка содержит, кроме того, средство для подачи сухих отходов в печь для термолиза.

10. Установка для термической обработки органических отходов, содержащая, по меньшей мере, одну стационарную или вращающуюся печь - печь для сушки, в которой перемещаются отходы во время их обработки, средства для снабжения печи отходами, средства для извлечения летучих продуктов, образующихся при указанной обработке, средства для удаления твердых остатков после обработки и средство для нагрева массы отходов, отличающаяся тем, что средство для нагрева массы отходов состоит из стальных шариков, предварительно нагретых в печи, являющейся наружной по отношению к печи для сушки, до температуры 500-600°С, которые перемещаются в печи вместе с обрабатываемыми отходами и выводятся из печи при температуре 120-140°С, предусмотрены устройства для снабжения печи нагретыми шариками, для их извлечения на выходе из печи, для циркуляции шариков, печь для нагрева шариков, при этом все барабаны или шлюзы для ввода или вывода материалов и все вращающиеся элементы выполнены с исключением любого доступа воздуха в установку.

| US 5762010 А, 09.06.1998 | |||

| DE 10140353 A1, 27.02.2003 | |||

| Уравнивающий мостик для выравнивания уровней перегрузочной рампы платформы двухосного автомобиля | 1973 |

|

SU501953A1 |

| Герметичный насос | 1977 |

|

SU666299A1 |

| WO 00/54878 A1, 21.09.2000 | |||

| БЕРНАДИНЕР М.Н | |||

| и др | |||

| Огневая переработка и обезвреживание промышленных отходов | |||

| - М.: Химия, 1990, с.16-34. | |||

Авторы

Даты

2010-02-10—Публикация

2004-07-29—Подача