Изобретение относится к области судостроения, в частности к способам изготовления трехслойных панелей, и может быть использовано при изготовлении судовых несущих крупногабаритных конструкций на основе наномодифицированных и гибридных композиционных материалов повышенной технологичности. Изобретение может быть также использовано в самолетостроении.

В настоящее время известно достаточно много способов изготовления трехслойных панелей с различными характеристиками, см., например, патенты РФ №№2250824, 2272712, 2271928, 2286253, 2094237, 2188126 и заявки па патенты №№2006131614, 2006140985 и 2006139024. Однако почти во всех указанных аналогах формование всех слоев панелей происходит одновременно, что не дает возможность контролировать протекание этого процесса, а потому готовые панели могут получаться с различными отклонениями от заданных характеристик.

В то же время в зависимости от технических требований к конструкциям из трехслойных панелей наружные несущие слои панелей могут иметь различную форму и прочностные характеристики. При этом средний слой трехслойных панелей выполняет в основном функцию внутренних ребер жесткости или дренажного слоя и к нему требования могут быть одинаковыми для различных конструкций. Поэтому оказалось более экономичным сначала изготовлять средний слой панелей, к которому затем приформовывать наружные несущие слои, имеющие требуемые для конкретного изделия характеристики. Кроме того, при таком раздельном техпроцессе формообразования среднего слоя можно значительно проще и качественнее контролировать его параметры, что особенно важно при дальнейшем его использовании в качестве ребер жесткости. Это позволяет в полной мере реализовать расчетную несущую способность трехслойной панели под действием внешних поперечных нагрузок и дает возможность изготавливать трехслойные панели с более точными геометрическими и механическими характеристиками.

Среди выше упомянутых патентов известен способ изготовления трехслойной панели из армированного пластика с заполнителем из трубчатых элементов по патенту РФ №2250824, предназначенный для изготовления крупногабаритных несущих корпусных конструкций с криволинейными поверхностями двоякой кривизны. Этот способ включает формование нижнего несущего слоя, укладку вплотную друг к другу трубчатых элементов заполнителя, формование поверх них верхнего несущего слоя и отверждение всех элементов трехслойной панели. Сущность изобретения заключается в следующей последовательности технологических операций: сначала из предварительно отформованных и отвержденных трубчатых элементов заполнителя изготавливают блоки, которые затем выкладывают в форме. Блоки прижимают к рабочей поверхности формы и фиксируют друг относительно друга. В образовавшиеся между блоками зазоры вводят предварительно отформованные, но еще неотвержденные заготовки забойных трубчатых элементов заполнителя с последующим их отверждением. Поверх образованного таким образом сплошного слоя заполнителя формуют верхний несущий слой трехслойной панели. После отверждения верхнего несущего слоя, а также фиксации кривизны заготовки трехслойной панели ее снимают с формы и на противоположной стороне слоя заполнителя формуют нижний несущий слой трехслойной панели с его последующим отверждением.

Однако из-за необходимости выполнения всех технологических операций по изготовлению панели в указанном способе, включая формование всех трубчатых элементов заполнителя, за один технологический цикл, т.е. до одновременного отверждения стеклопластика всех ее элементов, данный способ не предоставляет возможностей для изготовления трехслойных панелей с относительно большими габаритными размерами и для организации пооперационного контроля технологического процесса изготовления трехслойной панели, что является одним из важнейших условий обеспечения высокой несущей способности изготавливаемой трехслойной панели. Кроме того, трудоемкость изготовления такой трехслойной панели будет достаточно высокой.

Известен способ изготовления многослойной панели из композиционного материала с полимерным эпоксидным связующим по патенту РФ №2108910, принятый за прототип, сущность которого включает укладку эпоксидного препрега на поверхность формы, сборку герметичного технологического пакета, опрессовку путем создания вакуума 0,04-0,01 МПа не менее чем на 2 ч и сообщения с атмосферой после выдержки вакуума не менее 30 мин в герметичном технологическом пакете. Последующее формование многослойной панели на форме производят с нагревом до температуры отверждения полимерного эпоксидного связующего. Однако указанный способ может применяться для изделий сравнительно небольших габаритов из-за необходимости проводить его в условиях вакуума и, кроме того, по этой же причине он тоже экономически неэффективен. Кроме того, этот способ может быть использован только для эпоксидных препрегов, отличающихся от полиэфирных по своим диэлектрическим характеристикам, которые определяют параметры процесса формирования панелей среднего слоя.

Задачей заявленного изобретения является разработка экономически целесообразного техпроцесса формообразования отдельного среднего слоя композиционных материалов повышенной технологичности на основе полиэфирных связующих.

Технический результат, достигаемый при реализации изобретения, состоит в повышении физико-механических свойств среднего слоя трехслойной панели и, как следствие, всей трехслойной панели за счет однородности прогрева изделия большого объема и массы, а также возможности контроля параметров формования при одновременном снижении затрат на изготовление.

Указанный результат достигается за счет того, что в способе изготовления среднего слоя трехслойной панели из композиционного материала с полимерным связующим на поверхность формы укладывают слои пропитанной стеклоткани, на которые укладывают заполнитель, сверху которого укладывают также слои пропитанной стеклоткани, затем предварительно спрессовывают полученный материал и производят формование изделия с нагревом. При этом заполнитель выполняют из выложенных параллельно друг другу брусков пенопласта, имеющих в поперечном сечении трапециевидную форму, причем в нижнем ряду бруски устанавливают меньшим основанием вверх, а в верхнем ряду бруски укладывают меньшим основанием вниз в образовавшиеся пазы нижнего ряда. Кроме того, перед установкой верхнего ряда на соприкасающиеся поверхности брусков пенопласта нижнего ряда укладывают слои пропитанной стеклоткани и предварительное прессование производят при давлении 0,25 МПа, а нагрев производят посредством индукционного нагрева токами высокой частоты, причем нагрев ведут при частоте поля от 20 до 25 МГц при температуре 95-105°C в течение 8-10 мин.

При этом повышение физико-механических свойств изготавливаемого среднего слоя достигается его большей однородностью, получаемой за счет высокочастотного термического воздействия на формируемое изделие, при котором скорость нагрева не зависит от теплопроводности материала и толщины изделия, а превращение электромагнитной энергии в тепловую происходит одновременно во всем объеме нагреваемого изделия. Кроме того, такой нагрев практически безынерционный, что позволяет точнее производить дозировку энергии и тем самым снизить энергетические затраты. Границы значений частоты электромагнитного поля, скорости и температуры нагрева установлены эмпирически.

Благодаря тому что в соответствии с предлагаемым способом средний слой (заполнитель) трехслойной панели формуется отдельно обеспечивается возможность проверки качества его изготовления и, в случае необходимости, устранения выявленных дефектов. Это позволяет повысить прочность соединения заполнителя с наружными несущими слоями, что способствует повышению несущей способности изготавливаемой трехслойной панели.

В частном случае использования предлагаемого технического решения в заявленном способе предлагается использовать в качестве заполнителя пенопластовые бруски, которые в поперечном сечении имеют следующие размеры: угол при основании трапеции брусков составляет 75-76°, а размер меньшего основания - 24-25 мм. Это наиболее оптимальные размеры, установленные экспериментально, влияющие на повышение механических свойств изготавливаемого среднего слоя трехслойных панелей.

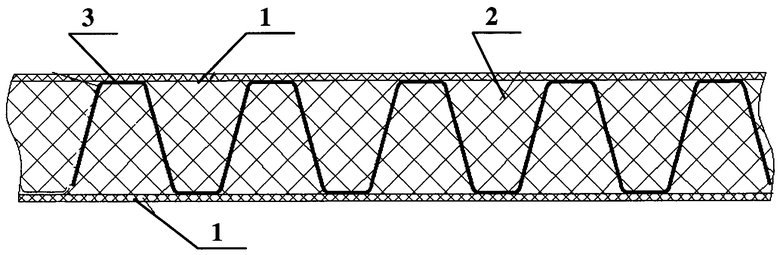

Сущность предлагаемого изобретения поясняется чертежом, на котором изображено поперечное сечение изготавливаемого среднего слоя (заполнителя) трехслойных панелей, при этом 1 - это наружный слой из стеклопластика, 2 - средний слой из брусков пенопласта, уложенных в два ряда, 3 - это гофры из стеклопластика, полученные при укладке стеклоткани на нижний ряд брусков пенопласта.

Пример опытной реализации предлагаемого способа был использован на технологической базе ФГУП «ЦНИИТС», расчетные прочностные характеристики предоставлены ЦМКБ «Алмаз», при изготовлении опытных образцов среднего слоя (заполнителя) с использованием заявленного способа и для сравнения по традиционной технологии без применения индукционного нагрева.

При изготовлении образцов использовали: связующее - ПН-609-21М, стеклоткань Т-11-ГВС-9, закрытоячеистый пенопласт марки «Неrех С70.40», а также следующее оборудование:

- пресс гидравлический с регулируемым усилием до 1000 кН с высоковольтным рабочим конденсатором,

- высокочастотный генератор типа ЛГД-12,

- пресс-форма, изготовленная из стеклотекстолита.

Физико-механические характеристики полученных опытных образцов представлены в таблице.

Из полученных данных следует, что при изготовлении среднего слоя панелей с использованием индукционного нагрева его полученные физико-механические характеристики значительно превышают показатели образцов, полученных по традиционной технологии, а также расчетные показатели ПКМ:

- модуль упругости на 27%,

- прочность при растяжении на 20%,

- прочность при изгибе на 24%,

- время формования уменьшается более чем в 500 раз. Достигнутые в заявленном способе физико-механические характеристики дают возможность утверждать, что при его использовании имеет место достижение сверхсуммарного или синергетического эффекта за счет большей однородности полученного среднего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ РАДИОПРОЗРАЧНОЙ ПАНЕЛИ СО СРЕДНИМ СЛОЕМ КАЛИБРОВАННОГО ПЕНОПЛАСТА | 2011 |

|

RU2486060C2 |

| ПАНЕЛЬ СРЕДНЕГО СЛОЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2507352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ТСПКМ) | 2012 |

|

RU2507071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СРЕДНЕГО СЛОЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2010 |

|

RU2445228C1 |

| СПОСОБ ФОРМИРОВАНИЯ АРМИРОВАННОЙ ДИСКРЕТНЫМИ ЭЛЕМЕНТАМИ ГАЗОНАПОЛНЕННОЙ ПЛАСТМАССЫ | 2011 |

|

RU2465141C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СО СРЕДНИМ СЛОЕМ ИЗ ПЕНОПЛАСТА, АРМИРОВАННОГО РЕБРАМИ ЖЕСТКОСТИ | 2010 |

|

RU2429155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЗАПОЛНИТЕЛЯ ТРЁХСЛОЙНОЙ ОБОЛОЧКИ НЕСУЩЕЙ КОРПУСНОЙ КОНСТРУКЦИИ | 2017 |

|

RU2665001C1 |

| ТРЕХСЛОЙНАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2513945C1 |

Изобретение относится к области судостроения и самолетостроения, в частности к способам изготовления трехслойных панелей, и может быть использовано при изготовлении судовых несущих крупногабаритных конструкций на основе наномодифицированных и гибридных композиционных материалов повышенной технологичности. Способ изготовления трехслойных панелей из композиционного материала с полимерным связующим заключается в укладывании на поверхность формы слоев пропитанной стеклоткани, на которые укладывают заполнитель. Сверху заполнителя укладывают слои пропитанной стеклоткани. Предварительно спрессовывают полученный материал и производят формование с нагревом. Заполнитель выполняют из выложенных параллельно друг другу брусков пенопласта, имеющих в поперечном сечении трапециевидную форму. В нижнем ряду бруски устанавливают меньшим основанием вверх. В верхнем ряду бруски укладывают меньшим основанием вниз в образовавшиеся пазы нижнего ряда. Перед установкой верхнего ряда на соприкасающиеся поверхности брусков пенопласта нижнего ряда укладывают слои пропитанной стеклоткани. Предварительное прессование производят при давлении 0,25 МПа. Нагрев производят посредством индукционного нагрева в высокочастотном магнитном поле при частоте поля от 20 до 25 МГц при температуре 95-105°С и в течение 8-10 мин. Достигается повышение физико-химических свойств среднего слой многослойной панели. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления среднего слоя трехслойных панелей из композиционного материала с полимерным связующим, при котором на поверхность формы укладывают слои пропитанной стеклоткани, на которые укладывают заполнитель, сверху которого укладывают также слои пропитанной стеклоткани, затем предварительно спрессовывают полученный материал и производят формование с нагревом, отличающийся тем, что заполнитель выполняют из выложенных параллельно друг другу брусков пенопласта, имеющих в поперечном сечении трапециевидную форму, причем в нижнем ряду бруски устанавливают меньшим основанием вверх, а в верхнем ряду бруски укладывают меньшим основанием вниз в образовавшиеся пазы нижнего ряда, при этом перед установкой верхнего ряда на соприкасающиеся поверхности брусков пенопласта нижнего ряда укладывают слои пропитанной стеклоткани, предварительное прессование производят при давлении 0,25 МПа, а нагрев производят посредством индукционного нагрева в высокочастотном магнитном поле при частоте поля от 20 до 25 МГц при температуре 95-105°С и в течение 8-10 мин.

2. Способ по п.1, при котором угол при основании трапеции пенопластовых брусков составляет 75-76°, а размер меньшего основания - 24-25 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2108910C1 |

| US 3995984 А, 07.12.1976 | |||

| КОРПУС СУДНА ИЗ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2257309C1 |

| Дозатор | 1978 |

|

SU710543A1 |

Авторы

Даты

2010-02-10—Публикация

2008-09-19—Подача